Как изготавливают пластиковые окна — Всё об окнах

Технология производства пластиковых окон

Сборка пластиковых окон

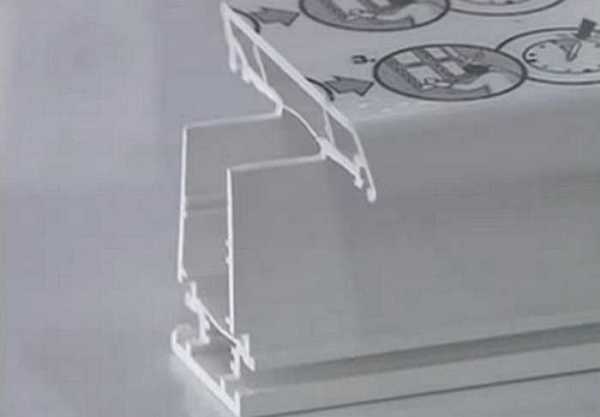

Пластиковые окна изготавливают из ПВХ-профилей, поставляемых изготовителям окон в виде длинномерных заготовок (хлыстов). Основные виды профилей – рамный (каркасный), створочный и импостный.

В качестве армирующего элемента используется П-образный профиль из листовой стали. Он вставляется внутрь каркасного и створочного ПВХ-профиля для придания окну необходимой прочности и жесткости.

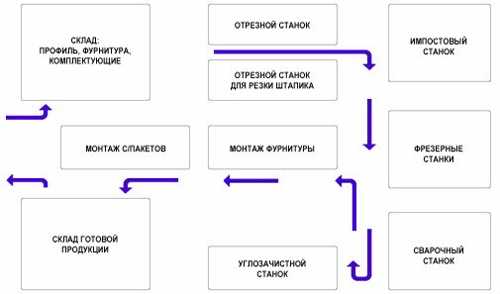

Основная часть операций выполняется на специализированных станках (отрезных, фрезерных, сварочных и пр.). Порядок и особенности работ по сборке окон подробно излагаются в инструкциях фирм-производителей оконных профилей.

Резка профилей

Резка ПВХ-профилей осуществляется на отрезных станках, оснащенных дисковыми пилами, имеющими два фиксированных положения: под углом 45° – для рамных и створочных профилей, под углом 90° – для импостов и подставочных профилей. Элементы, подлежащие в дальнейшем сварке, должны иметь запас 2,5-3,0 мм с каждой стороны. Резка стальных армирующих профилей производится под углом 90° ножовочными или дисковыми пилами для металла.

Фрезерование водоотводных каналов

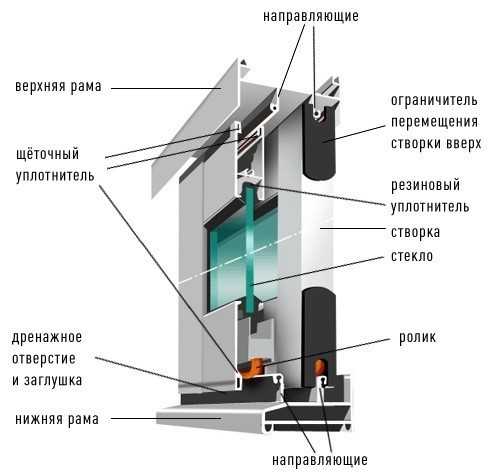

Пластиковые окна REHAU имеют дренажные отверстия, служащие для отвода влаги, которая в холодную погоду может конденсироваться на стекле. По виду они представляют собой продолговатые пазы. Их расположение и количество зависит от вида профиля. Вырезаются водоотводные отверстия с помощью электрифицированного ручного инструмента или на особых дренажных станках.

Монтаж армирующего профиля

Армирующий стальной профиль устанавливается в центральные камеры створочных и рамных профилей и закрепляется там саморезами 3,9х16/19 мм. Для заворачивания используются ручные электрифицированные или встроенные в сборочную линию шуруповерты.

Обработка торцов импоста

Для того чтобы импост правильно и точно сопрягался с рамным или створочным профилем, его торцам нужно придать определенную форму. Это делается на фрезерном станке, оснащенном специальной импостовой фрезой, которая поставляется изготовителем профиля. После обработки торцов на них устанавливаются соединители, посредством которых импост соединяется с профилем каркаса или створки.

Вырезка отверстий для замка и ручки

Работа выполняется на специальном фрезерном станке. Сверлятся отверстия под ручку, и фрезеруется прямоугольный паз под замок запора.

Сварка периметра рам и створок

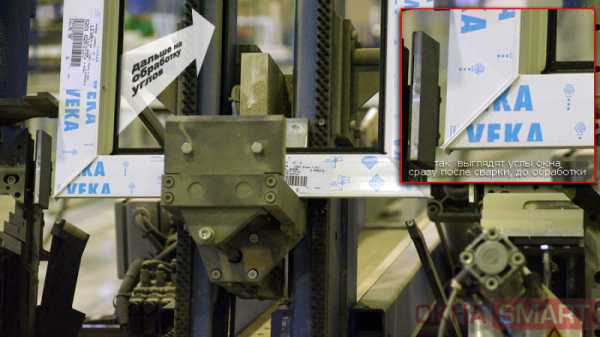

Сварка профилей каркаса и створок в рамную конструкцию – очень важная операция, определяющая качество окна. Суть ее состоит в том, что кромки соединяемых деталей нагреваются сварочным зеркалом до вязкотекучего состояния и прижимаются друг к другу на время, которое требуется для охлаждения шва. Выполнятся операция на специальных сварочных станках, которые позволяют устанавливать все необходимые параметры сварки – температуру нагрева, величину давления, время нагрева и охлаждения.

При сварке на стыке образуется валик (наплыв), который необходимо удалить. Наплывы с лицевой и обратной стороны окна удаляются ножом, работающим подобно лезвию рубанка. Валик с торцевого стыка удаляется фрезой, движущейся по сложной ломаной траектории благодаря копиру.

Установка импоста

Соединители, закрепленные на концах импоста, крепятся к раме с помощью специальных шурупов. Для обеспечения герметичности места примыкания импоста к профилю рамы или створки смазываются силиконом или жидким пластиком.

Заключительные сборочные операции

На этом этапе выполняются все оставшиеся операции по сборке окна – крепится фурнитура, вставляются уплотнители и прокладки стеклопакета, навешиваются створки.

Резка штапика и установка стеклопакетов

Прежде чем устанавливать стеклопакет, нужно нарезать штапик, посредством которого стеклопакет фиксируется в раме. Удобнее всего это делать на специальном станке для резки штапика. После установки стеклопакета, штапики забиваются в предназначенные для них пазы.

Видео: Производство пластиковых окон

Хотите знать как делают пластиковые окна?

Компания «Окна Смарт» никогда не станет (потому что просто не рискнёт ) предлагать для жителей Петербурга пластиковые окна. в качестве которых сомневается хотя бы на йоту .

В домах, квартирах, коттеджах и офисах наших сотрудников, друзей нашей компании, знакомых наших знакомых стоят окна только из профиля Века (Veka). Естественно, лично нам уже не нужно объяснять, почему Века (Veka) — самый лучший профиль. Подними любого нашего сотрудника среди ночи и мы скажем — что действительно важно в любом окне: качество пластика, продуманный инженерный дизайн, замкнутое армирование из стали не меньше 1,5 мм, толщина внешних стенок профиля не меньше 3 мм и так далее. Но и этих условий не всегда достаточно! Следуя простой человеческой логике, важно понимать, что даже из самой дорогой, качественной муки и отборных куриных яиц можно напечь таких блинов, что, блин…

Для всех желающих разобраться в этом вопросе мы хотим показать и рассказать о том, как изготавливаются наши пластиковые окна Века (Veka), производство которых было основано в 2001 году!

Профиль для пластиковых окон. Стальные усилители.

Весь профиль поступает на склад с оригинального завода-производителя длинными 6-ти метровыми хлыстами. Для этого используются металлические паллеты, чтобы избежать каких-либо деформаций при транспортировке. Так как — окна пластиковые и не могут существовать без качественного армирования, тут же рядышком должен находиться и замкнутый металлический профиль из оцинкованной стали, толщиной не менее 1,5 мм. (согласно требовательным рекомендациям Веки):

Нарезка профиля. Армирование. Фрезерование отверстий

Ровно так же как и при производстве деревянных окон. деревянный брус напиливается на отрезки нужной длины и потом обрабатывается на торцовочном станке, пластиковый профиль необходимо нарезать чётко по длине, потом сделать запил под 45 градусов, для дальнейшего сваривания углов, вставить и закрепить металлическое армирование, сделать все необходимые отверстия для ручек и т.п.

Для лучшего понимания хотим отметить, что на многих оконных предприятиях Санкт-Петербурга этот процесс совершенно ручной. Там вместо роботизированной линии стоят специальные люди и вручную, циркулярной пилой нарезают отрезки необходимой длины. Вряд ли можно утверждать, что в этом случае качество будет стабильным. На нашем заводе всё оборудовано современнейшими (и очень дорогими) станками немецкой компании Sturtz. Весь процесс от раскроя профиля, до фрезерования отверстий осуществляется автоматически, высокоточными машинами, с фрезами и дрелями с автоматическим позиционированием.

Сварка конструкции

Дальше, нарезанный пластиковый профиль ВЕКА поступает на полуавтоматический 4-х головочный сварочный комплекс, где под температурой 250°С осуществляется сварка углов будущей оконной конструкции.

Обработка углов

После сварки необходимо произвести обработку сварочных швов по углам конструкции. Сразу после сварки они выглядят как-то вот так:

Обработка углов также осуществляется в полностью автоматическом режиме! Согласно технологии, перед обработкой, окно должно полежать некоторое время на столе охлаждения.

Изготовление арочных конструкций

Арочные окна изготавливаются вручную, по достаточно простому принципу. Профили нагреваются до состояния эластичности и фиксируются:

Установка уплотнителя, фурнитуры, импостов.

Следующим шагом устанвливаестя уплотнитель. Эта операция осуществляется вручную. В случае, если окно изготовлено из системы Veka Euroline Pro, установка уплотнителя не требуется, так как профиль идёт уже вместе со всеми уплотнительными контурами.

Комплектация заказа

Параллельно с изготовлением окон осуществляется полная комплектация заказа: нарезка в размер подоконников, откосных панелей, изготовление водоотливов, москитных сеток, формирование полного объёма необходимых материалов для выполнения качественного монтажа, включая монтажную пену, силикон, крепёжные элементы и т.д. и т.п.

Установка стеклопакетов. Окончательная сборка окон и контроль качества.

Ну вот, мы выходим на финишную прямую. Наши окна практически готовы! Осталось установить стеклопакеты, смонтировать створки на рамы. Когда это всё будет сделано, служба контроля качества оценить всю проделанную работу и отправит изделие на отгрузку.

Склад временного хранения

Напоследок, несколько фотографий со склада готовой продукции:

Бонус: короткий видео-ролик о производстве окон

смотреть на yotube.com или ниже:

Этот репортаж доступен в высоком разрешении.

Сегодня мы с вами отправляемся на производство одной известной компании по производству пластиковых окон на российском рынке. Мы увидим завод полного цикла.

В производстве задействован не только сборочный цех, но и экструзионная линия. Вся производственная линия максимально автоматизирована. На заводе есть своя лаборатория качества. давайте смотреть как устроено производство.

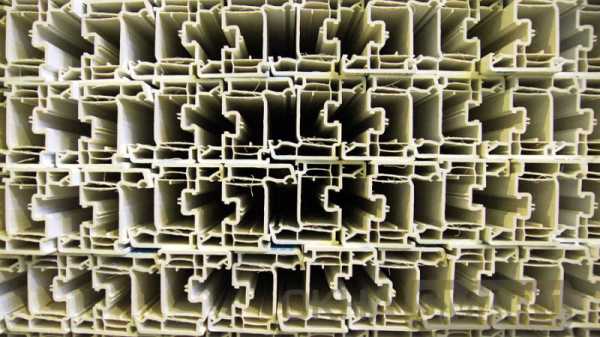

Основой любого окна является пластиковый профиль сложной конструкции. При его разработке учитывается множество параметров — стойкость к перепадам температур (линейным расширениям), прочность (статические и динамические нагрузки), минимальные габариты переплета (для увеличения полезной площади окна) и многое другое. Большинство оконных компаний покупает готовые профили, из которых уже собирают окна. Здесь на заводе установлено несколько собственных экструзионных линий:

Экструзионная линия состоит из нескольких компонентов: экструдер, калибрационный стол, протягивающее устройство, отрезная пила, приемный стол.

Сырье для производства — гранулированный или порошкообразный ПВХ. Производитель старается максимально оптимизировать использование сырья. К примеру, при изготовлении одной из моделей профиля используется повторно переработанный профиль, который остается в цехах сборки окон (после распила заготовок).

Ответственный момент запуска экструзионной линии. Слева находится экструдер, а справа — калибрационный стол. Линии периодически останавливают для очистки или перехода на производства профиля другой модели. На фото рабочий вручную направляет сырую массу из экструдера в секцию калибраторов:

Экструдер состоит из несколько пластин (фильер), через которые выдавливается расплавленная масса ПВХ. На этом этапе формируется предварительная форма будущего профиля:

После этого профиль попадает на калибрационный стол. Это серия из нескольких калибраторов в которых посредством вакуума полимерная масса притягивается к формующим поверхностям:

Калибраторов на линии может быть несколько. Чем их больше — тем выше качество получаемого профиля.

После прохождения через калибраторы профиль необходимо охладить. Это делается в длинной ванне с водой.

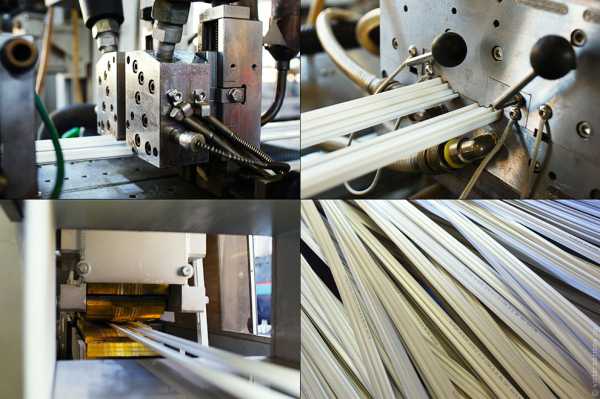

Сразу же за калибрационным столом находится протягивающее устройство, которое в автоматическом режиме вытягивает уже готовый профиль.За тем, чтобы скорость выхода профиля из экструдера и скорость протяжке были равными следит специальный сервер, если скорости будут отличаться — это может сказаться на геометрии профиля. Сервер отслеживает изменения и корректирует скорости. Здесь же располагается отрезная пила, которая нарезает профиль на секции длиной по 6 метров, причем резка происходит почти за секунду и без остановки линии — пила движется вместе с профилем в процессе резки:

Параллельно работает линия по производству штапиков (узких реек, служащих для укрепления стекол в каркасе):

Здесь идентичная экструзионная линия, но процесс состоит из двух частей. Сначала производится жесткая часть штапика, после чего на ее кромки наплавляется мягкий ПВХ. В левом нижнем углу можно увидеть протягивающий механизм:

В соседнем помещении находится лаборатория контроля качества. Абсолютно все партии профилей проходят испытания, пробы берутся несколько раз в сутки. Проверяют прочность самого профиля, прочность сварных швов. а также контролируют цвет и белизну профиля с помощью спектрофотометра:

Изготовленный профиль на поддоне:

Завод не ограничивается выпуском профилей белого цвета, в ассортименте также есть бежевые и темно-коричневые профили, окрашенные в массе. Но спрос диктуют покупатели, поэтому кроме этого на заводе осуществляется нанесение различных ламинационных пленок, которые имеют не только рисунок под дерево, но и объемную фактуру.

На завод пленка поступает в рулонах шириной по 50 см и длиной порядка 550-600 метров. На фото видно как она разрезается и формируются новые мотки, исходя из особенностей модели для которой они будут использованы. Отходов не остается:

Сначала профиль разогревается с помощью нескольких тепловых ламп и пушек, одновременно обдуваясь ими, защищая профиль от попадания пыли. На пленку, тем временем подается клеевой состав, и затем под давлением она приклеивается к профилю, и убираются остатки клея. В итоге после сушки оторвать пленку от профиля практически невозможно, она становится его частью:

Как правило, пленки идут для загородного строительства или для внутренней стороны помещения, а современные жилые комплексы красятся по фасаду. По заказу можно окрасить профиль в любой цвет (и оттенок) по международной таблице RAL специальными красками с хорошей адгезией к ПВХ.

Дальше идет цех сборки. Важной частью будущего окна является стальной профиль, который придаёт жесткость всей конструкции. Сначала его нарезают на части удобные для работы из 6-ти метровых хлыстов с помощью ленточной пилы. Такой профиль устанавливается в коробку почти всех моделей. Для створок, как правило используют усеченный профиль. А в новейших моделях, для увеличения полезной площади остекления применяются инновационные решения с вклеиванием стеклопакета, который по сути, принимает на себя функцию армирования:

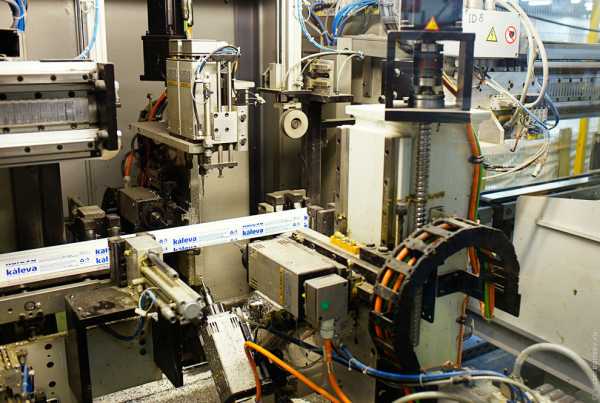

Профиль попадает на практически полностью автоматизированную линию. Здесь происходит резка отдельных элементов будущего окна и фиксация стального профиля внутри рамы:

На каждый элемент приклеивается этикетка с указанием номера заказа и размеров. Табло слева — указание для оператора, в какой последовательности и какой длины выходят отрезанные элементы окна. Справа видна маркировка наклеиваемая на детали, для внутреннего использования. На фото внизу видно, как станок укладывает профиль для последующего развоза по отделам:

Робот самостоятельно определяет размеры будущего окна, а процесс сварки проводится автоматически и одномоментно во всех четырех углах, за счет чего достигается идеальная геометрия будущей конструкции:

Оператор здесь нужен только для того, чтобы разложить части профиля по сторонам, дальше происходит автоматический нагрев торцевых сторон профиля и сжатие.

Затем рама движется по конвейеру на участок автоматической зачистке швов. Рядом изготавливают импосты. Их роль может быть как декоративной (соблюдение дизайна фасада), так и функциональной — усиление сопротивления ветровым нагрузкам. Такие ребра жесткости способны удерживать створки, и чаще всего именно для этой функции и применяются:

Их устанавливают вручную:

Затем в раму устанавливается уплотнитель. Скорость этого рабочего феноменальна

Финальная операция — установка фурнитуры и механизмов — выполняется автоматически:

Оконная рама готова, теперь нужно сделать стеклопакет. Стекла поступают на производство огромными листами 6000×3210 мм, это так называемый Jumbo-формат. Для их перевозки используют специальный полуприцеп-стекловоз, с полностью независимой подвеской колёс и грузовым отсеком расположенным между осями. Стекловозы приезжают на завод в 5 утра, поэтому эту фотографию я попросил на заводе:

Процесс нарезки стекол не менее интересен. Заказы поступают со всех офисов компании в автоматическом режиме (свыше 200 точек по России) и сервер рассчитывает поток таким образом, чтобы при нарезке стекла на прямоугольники и треугольники, не оставалось отходов стекла. Так же этот массивный агрегат может вырезать стекла любой формы, в том числе круги и дуги со сложными радиусами. В процессе резки в место раскройки подается специальная жидкость, облегчающая разделение нарезанных частей стекла:

Перед оператором на мониторе схема резки листа с номерами секторов, для раскладки отрезанных кусков. Розовым цветом помечен текущий ряд, с которым работает оператор:

Нарезанные стекла расставляют по номерам на стеллаже и перевозят на линию сборки:

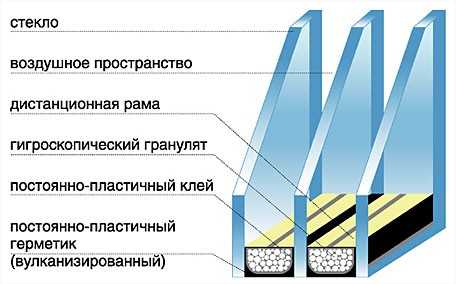

Спейсеры (внутренний разделитель между стёклами) автоматически сгибаются в прямоугольники. Но конструктивно они несут еще одну важную функцию — внутрь засыпается силика-гель, который препятствует выпадению конденсата внутри стеклопакета. Это необходимо, так как даже в осушённом воздухе или аргоновой смеси, невозможно исключить наличие влаги, которая неизменно выпадет конденсатом при изменении температуры и давления до уровня точки росы:

По периметру на спейсер наносится клеевой состав:

Стекла тем временем проходят через автоматическую мойку:

А затем оператор вручную приклеивает спейсер к одному из стекол:

Для снижения теплопотерь внутрь стеклопакета закачивается аргон. После того, как заполнение аргоном завершено, два стекла прижимаются друг к другу. После этого, на стеклопакет наносится второй слой герметизации и он отправляется на сушку.

Подготовка к установке стеклопакета:

Установленный стеклопакет закрепляется штапиком:

Все изделия упаковываются в пленку, чтобы не запачкаться при транспортировке и не заносить уличную грязь на место будущего монтажа.

Но это еще не все. Здесь же расположена испытательная лаборатория, где проводят испытания как выпускаемой, так и разрабатываемой продукции. Это температурные испытания, проверка геометрических искажений стекла, стойкость к кислотам и солям, испытания ресурса фурнитуры на количество открываний/закрываний и т.д:

Ну и напоследок заглянем в цех производства нестандартных изделий. Здесь работает больше всего людей. Все операции полностью механизированы, но подачу материалов производят вручную.

Здесь изготавливают такие сложные вещи как арочные и круглые окна. Всё просто. Сначала на столе собирают изогнутую форму, затем внутрь профиля вставляют гибкие шнуры и погружают его в ванну с глицерином (его температура кипения выше, чем у воды). Затем вынимают и раскладывают по установленным направляющим на столе для остывания:

Затем сварка и зачистка швов:

На сегодня это все. Так делают пластиковые окна.

Понравилась статья? Расскажи друзьям:

Источники: http://www.stroypraym.ru/2011-07-04-13-26-35/konstrukciya-okon/1887-tehnologiya-proizvodstva-plastikovyh-okon.html, http://oknasmart.ru/plastikovie_okna/kak-delayut-plastikovie-okna, http://loveopium.ru/texnologiya/plastikovye-okna.html

1oknn.ru

Изготовление пластиковых окон, процесс создания различных пластиковых окон, из чего делают пластиковые окна

Производство окон ПВХ является довольно-таки сложным и многоэтапным процессом. Технология изготовления евроокон предусматривает использование нескольких зон производства. Одной из наиболее важных зон является участок заготовки. Именно здесь осуществляется резка и мойка стекла, а также сборка контура, заполнение влагопоглотителя и нанесение первого слоя герметизации.

Изготовление деревянных окон также выполняеься на участке сборки. На этой стадии осуществляется отжим стеклопакета для обеспечения максимального уровня герметичности. Следующий герметизирующий слой наносится уже на участке герметизации. Наконец, на последнем этапе изготовления ПВХ окон выполняется визуальный мониторинг качества полученной продукции. Кроме вышеперечисленных участков, процесс изготовления предусматривает наличие участков сварки, зачистки углов, монтажа импостов, уплотнителей, фурнитуры и стеклопакетов. В целом данный процесс включается в себя целый ряд необходимых технологических операций, которые должны проводиться на разных участках в заданной последовательности.

Среди особенностей технологии производственного процесса необходимо обязательно отметить, что для изготовления применяются исключительно полые профили, имеющие несколько камер. Причем в производственном процессе отдельного ПВХ окна применяется заданный набор профилей. Они делятся на два типа – основные и доборные. Второй вариант предоставляет возможность осуществлять установку окон со стеклопакетами быстрее и качественнее. В целом на практике применяются различные варианты профилей. Например, могут использоваться профили не только для вертикальных, но и горизонтальных импостов. Также необходимо сделать акцент на том, что применяются профили для створок, монтируемых в один уровень с рамой, полотен балконных дверей и т.д.

Рис. 1. Цех для производства пластиковых окон.

Технология изготовления окон из ПВХ профиля

Как говорилось выше, технология производства окон из ПВХ профиля – это многоэтапный процесс. Среди основных производственных этапов, прежде всего, стоит отметить распил пластикового профиля, армирование, а также крепеж профилей в створки и оконную раму. Кроме того, стоит выделить этапы установки необходимой фурнитуры и непосредственно стеклопакета. Однако перед выполнением вышеперечисленных процессов также осуществляется поставка профиля от производителя в производственный цех. Поставка обычно выполняется большими паллетами. Для изготовления оконной конструкции рама, створка, штапик и импост нарезаются на заготовки необходимых размеров согласно техническому заданию. После этого они отправляются на участок распила.

Рис. 2. Технологическая линия по производству пластиковых окон.

Распил ПВХ профиля

Распил пластикового профиля на специальных станках осуществляется под углом 45 градусов. Профиль, предназначенный для производства пластиковых окон, как правило, имеет внутренние полости. Они необходимы для придания конструкции морозоустойчивых качеств. В процесс распила профиля очень важно контролировать точность. Это обусловлено тем, что точность является одним из наиболее важных условий качественной сварки. При распиле ПВХ профиля также стоит обращать внимание на такие параметры, как длина заготовки, чистота поверхности среза и угол реза. Полученные профили не должны иметь каких-либо повреждений.

Рис. 3. Станок для распила ПВХ профиля.

Установка стального вкладыша

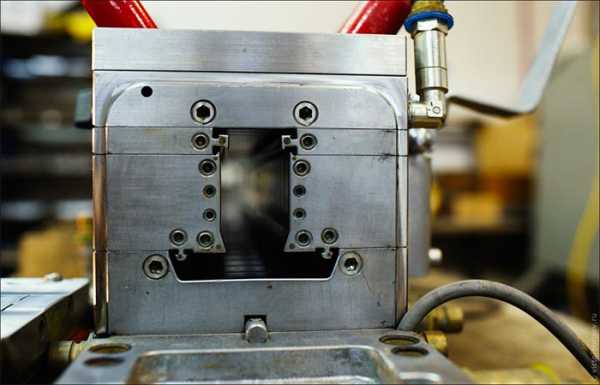

Обработка и распил профиля предусматривает монтаж стального армирующего вкладыша. Он устанавливается в центральную камеру пластикового профиля. Установка стального вкладыша объясняется необходимостью обеспечить устойчивость конструкции к различным механическим нагрузкам. В целом армирование ПВХ является обязательным этапом производства, который обеспечивает устойчивость профиля к изменениям температурного режима. Монтаж армирующего профиля выполняется в соответствие с маркировкой на автоматическом шуруповерте. После этого завершается подготовительный процесс, и заготовка отправляется на участок сварки.

Рис. 4. Способы армирования.

Скрепление ПВХ профиля в рамы и створки

После завершения процесса армирования пластиковый профиль должен быть сформирован в цельную оконную конструкцию: створку или раму. Чаще всего для выполнения этой цели проводятся сварочные работы. Полученные заготовки отправляются на специальный сварочный аппарат в необходимой последовательности. Там края заготовок нагреваются до необходимой температуры плавления. За счет этого они скрепляются друг с другом. Таким образом, образовывается прочный шов. Но стоит учитывать, что подобные швы не отличаются эстетичностью. Для того чтобы удалить лишний наплыв пластика применяются фрезерные станки.

Рис. 5. Основные элементы пластикового окна.

Установка фурнитуры на окна ПВХ

Следующий производственный этап – установка фурнитуры. Она необходима для обеспечения возможности открывания и запирания створок окна. Другими словами, фурнитурные элементы обеспечивают возможность регулировки даннойконструкции. К наиболее популярным фурнитурным элементам принято относить ручки, замки, петли, заглушки, защелки и т.д. Эти элементы могут быть монтированы как на створку, так и на оконную раму. В процессе монтажа фурнитуры необходимо, чтобы все элементы на створке соответствовали таким же элементам на оконной раме. Стоит только лишь добавить, что данные процессы проводятся по заранее созданным эскизам.

Рис. 6. Фурнитура для ПВХ окон.

Остекление окна, установка стеклопакета

Завершающим процессом производства пластиковых окон является установка стеклопакета. В отличие от стандартных стекол, стеклопакет представляет собой несколько листов, которые скреплены между собой и герметично запаяны. Для изготовления стеклопакетов используют различные стекла. При этом пустоты между листами обычно заполняются плотным инертным газом. За счет этого обеспечивается снижение теплопотерь. Кроме того, использование такого газа обеспечивает защиту от жаркого летнего солнца. Качество остекления должен проверить контроллер, который оценит качество защитной пленки и функциональность стеклопакета.

Рис. 7. Схема стандартного стеклопакета.

Изготовление арочных пластиковых окон

Технология производства арочных окон предусматривает выполнение на порядок большего количества операций, чем при изготовлении пластиковых евроокон. Одним из наиболее важных процессов является гнутье ПВХ профиля. Этот процесс производится в соответствие с заданным радиусом, под который необходимо произвести стеклопакет. Кроме того, изготовление арочных окон предполагает сварку на станке с одной сварочной головкой. Учитывая наличие дополнительных процессов, стоимость производства арочных пластиковых окон обычно выше. Помимо этого, на цену влияет срок изготовления.

Рис. 8. Процесс производства арочного окна.

Стеклопакеты с отверстием под кондиционер

Стеклопакеты с отверстием обычно применяются для обеспечения вывода мобильного или напольного кондиционера. Необходимость в установке таких кондиционеров обычно продиктована отсутствием других выходов для кондиционера. Причиной монтажа такого стеклопакета может быть нежелание нарушать внешний вид здания, нецелесообразность затрат на установку сплит-системы и т.д. Среди особенностей подобных стеклопакетов стоит отметить, что отверстия в стеклах вырезаются индивидуально в соответствие с размером шланга кондиционера. Кроме того, такие стеклопакеты изготовляются исключительно в заводских условиях, в которых возможно соблюдение безопасности, прочности и герметичности стекла.

Рис. 9. Стеклопакет с отверстием под кондиционер.

Стеклопакеты с отверстием под вентилятор

Также существует возможность производства стеклопакетов с отверстием под вентилятор. Такие стеклопакеты также изготовляются по индивидуальным заказам. Стоит заметить, что подобные стеклопакеты не имеют аналогов, так как выполнить отверстие в уже готовом изделии невозможно по причине потери целостности конструкции. Помимо этого, нарушится и герметичность стекла. Изготовление и монтаж стеклопакетов с отверстием требует ювелирной работы, которую может выполнить только мастер. Поэтому не стоит самостоятельно устанавливать такие окна, а доверить этот процесс профессионалам.

Рис. 10. Стеклопакет с отверстием под вентилятор.

okna-biz.ru

Как делают пластиковые окна. Полный цикл изготовления на примере завода Kaleva

Из статьи Вы узнаете:

Окна российского производителя Kaleva известны как в нашей стране, так и за её пределами. С момента своего основания компания изготавливает продукцию самого высокого класса, выполняя полный цикл работ: от самостоятельного производства профиля, до сборки элементов в готовую конструкцию.

Производственный процесс максимально автоматизирован, а лаборатория качества контролирует все этапы изготовления. Специалисты Kaleva постоянно работают над созданием новых моделей, характеристики которых позволяют без последствий переносить капризный климат российских регионов и долгое время выдерживать значительные колебания температур (от – 30°С до +30°С) в зависимости от сезона. Отечественные производители предъявляют к своей продукции более строгие требования, чем компании, занимающиеся изготовлением окон в Европе.

Стоит отметить, что предприятие Kaleva реализует окна только частным лицам и принципиально не сотрудничает с подрядными и строительными организациями. Объясняется это тем, что оптовики и крупные строители не заинтересованы в приобретении и установке в зданиях качественных окон. Они стремятся купить дешевле и больше за минимальную стоимость, не заботясь о комфорте будущих обитателей (так называемый эконом вариант). По этой причине завод не «гонит» потоком стандартные конструкции типового размера, а работает с каждым заказом индивидуально.

Индивидуальный подход практически не сказывается на стоимости конечного изделия, так как высокая автоматизация большинства процессов позволяет значительно снизить его себестоимость.

Давайте же разберемся, как устроено производство пластиковых окон.

Производство пластикового профиля

Без профиля, надежно обрамляющего оконный стеклопакет, не обходится ни одно современное бытовое окно. Оно служит своеобразной основой и опорой для стеклянных полотен, а поэтому при его изготовлении нужно учитывать множество значений:

- Уровень изменения объема при температурных колебаниях – коэффициент линейного расширения.

- Надежность – величину максимальных статических и динамических нагрузок.

- Возможность сделать раму максимально узкой – для увеличения рабочей площади конструкции и.т.д.

Правильно рассчитать и соотнести все параметры непросто, а поэтому большинство псевдо-производителей окон работает с готовыми покупными профилями, не заморачиваясь с трудоемким процессом. Они лишь собирают конструкции из готовых профилей и стеклопакетов, а затем продают их покупателям.

На заводе Kaleva производственный процесс организован в полном объеме, включая и экструзионные линии для изготовления пластиковых профилей.

Экструзионная линия

Составляющие линии: экструдер, калибрационный стол, протягивающее устройство, отрезная пила, приёмный стол. P.S. А ведь на кого-то смотрит…

Линия, служащая для производства профилей, состоит из следующих элементов: экструдера, стола для калибровки, протягивающего устройства, пилы для обрезания профиля, стола для приемки.

Сырье для производства — гранулированный или порошкообразный ПВХ

Производятся профили из поливинилхлорида, находящегося в порошкообразном или гранулированном виде. Для экономии материала и максимального снижения количества отходов, в производстве используют также остатки переработанного профиля. Остатки образуются при распиле готового полуфабриката, а также после пробного прогона линии и вывода её на работу по заданным параметрам (достижения нужного уровня белизны и блеска поверхности). Иногда при настройке в отходы уходит до 200 метров профиля, зато после неё производство может не останавливаться в течение нескольких дней.

Запуск экструзионной линии

Одним из важнейших моментов в работе является запуск всей линии. Она может работать несколько дней и останавливаться только для очистки станков или для перенастройки на профили другого вида. После обработки в экструдере, сырой поливинилхлорид попадает в калибраторы. Правильное направление, как правило, задается вручную.

Экструдер состоит из несколько пластин (фильер), через которые выдавливается расплавленная масса ПВХ

Экструдер представляет собой совокупность плоских дисков или пластин с отверстиями, через которые продавливается размягченный ПВХ. Отверстия в пластинах задают форму, которую будет иметь профиль.

Прошедшая экструдерер заготовка подается на калибрацонные столы, состоящие из нескольких калибраторов. Вакуумная среда в этих устройствах притягивает расплавленный материал к поверхностям, улучшающим форму.

Так выглядит калибратор

Чем больше калибраторов установлено на столах, тем качественней получается готовый профиль.

Охлаждающая профиль ванна

После окончательной формовки профили охлаждают в специальных ванных, где постоянно циркулирует холодная вода. Вода для охлаждения проходит несколько ступеней очистки, так как даже маленькая крошка, случайно попавшая на незастывший материал, может испортить профиль. Если такое произошло – вся заготовка отбраковывается и пускается в повторную переработку.

Устройство, вытягивающее уже готовый профиль

После калибровки и охлаждения профиль попадает в протягивающее устройство, где его автоматически вытягивают до нужного размера. Очень важно следить за соответствием скорости выхода заготовки из экструдера и скорости его протяжки – если они не будут одинаковыми, то может нарушиться форма и размеры профиля. На заводе Kaleva процессом управляет специальный сервер, который при необходимости вносит изменения в движение.

Нарезка профиля с использованием пилы

После вытяжки профиль нарезается на заготовки 6-ти метровой длины при помощи автоматической отрезной пилы. Скорость нарезки очень высока, а процесс не требует остановки линии, поскольку инструмент продвигается одновременно поступающим профилем.

Производство штапиков

Линия по производству штапиков

Линия по изготовлению укрепляющих реек для пластикового окна работает параллельно с производством профилей.

Экструзионная линия по работе со штапиками

Как и в основном производстве, процесс начинает линия экструзии, однако операция на ней проходит в два этапа. На первом этапе изготавливается твердая основа изделия, а затем на неё наплавляется менее жесткий материал. Дальнейший процесс практически не отличается от производства профилей.

Проверка качества

Лаборатория контроля качества

После изготовления каждая партия изделий попадает в лабораторию по контролю качества, которая располагается в отдельном помещении. Её специалисты берут пробы для проверки разных параметров: прочности изделия (в нормальных условиях и при охлаждении), прочности соединительных швов, коэффициента белизны поверхности и других. При непрерывной работе линии образцы для проверки берутся неоднократно в течение суток.

Складированные готовые ПВХ профили будущего окна

Готовый профиль хранят на специальных поддонах.

Изготовление цветных профилей

Возможная цветовая гамма профилей

Так как покупатели все чаще обращают внимание на цветные профили, компания наладила выпуск изделий бежевого и коричневого (темного) оттенков, окраска которых производится в расплавленном состоянии. При изготовлении окон другого цвета используется ламинирующая пленка. Она же позволяет выпускать рамы с эффектом натурального дерева или придавать им другую объемную фактуру.

Станок, работающий с ламинирующей пленкой

Цветную пленку для рам производитель поставляет в рулонах шириной 50 см и длиной 550-600 метров. На производстве её разрезают в соответствии с размерами, необходимыми для конкретного профиля. При таком подходе пленка используется практически полностью и отходов не остается.

Тот же станок в действии

Перед наклеиванием ламинированной пленки, профиль нагревают специальными лампами и тепловыми пушками. Важно следить за тем, чтобы на поверхность заготовки не попала пыль и мелкий мусор. Пленку смазывают клеем, накладывают на профиль и создают давление для склеивания. После завершения процесса излишки клея убирают с рамы. После полного высыхания пленка так крепко приклеивается к профилю, что оторвать её становится невозможно.

Окрашенный профиль

Окна с цветными рамами, как правило, используют в загородных домах или внутри помещений со специфическим дизайном. На заказ производитель изготовит окно из профиля любого оттенка, входящего в международную таблицу цветов RAL. В этом случае окрашиваться будет ПВХ в расплавленном состоянии специальными красителями, предназначенными для синтетических материалов.

Участок сборки

Цех сборки

Кроме пластикового профиля, важную роль в конструкции играют профили из стали. Они делают окно прочным и жестким. Ленточной пилой металлическим заготовкам придают нужную длину и устанавливают их внутрь пластикового профиля. Подобным способом укрепляют практически все рамные окна. В створках размещают более легкий усеченный профиль.

В некоторых современных моделях стеклопакет вклеивают прямо в пластиковый профиль для увеличения площади остекления. В этом случае он и является дополнительным укрепляющим элементом.

Резка отдельных элементов будущего окна

Нарезка готового профиля на заготовки нужной длины и установка в него стального профиля на заводе практически полностью автоматизирована.

Все элементы окна маркируются – на них наносятся данные о размере и заказчике. На специальное табло поступают данные для оператора, информирующие о последовательности движения заготовок и их размерах. На фотографиях можно увидеть стикеры с информацией, приклеиваемые на изделия, а также последовательность укладки элементов для их дальнейшей развозки.

Cтанок укладывает профиль для последующего развоза по отделам

Автоматизированные системы сами высчитывают требующиеся габариты окна и сваривают детали одновременно с четырех сторон. Это обеспечивает безупречную ровность углов и идеальную форму изделия.

Место работы оператора по нарезке пластикового профиля

Оператор линии следит лишь за тем, чтобы части конструкции присутствовали со всех сторон и были правильно там разложены. Нагрев и сжатие деталей умная машина производит самостоятельно.

Автоматический нагрев торцевых сторон профиля и его сжатие

Склеенную раму конвейер передает на автоматическую площадку для зачистки швов.

На зачистку, становись!

В этом же цеху производят импосты – вертикальные профили, устанавливаемые в оконные проемы. Они могут выполнять чисто декорирующую роль или быть полезными и функциональными элементами: повышать надежность закрывания створок, увеличивать жесткость и прочность конструкции.

Изготовление импоста — перегородки между створками в окнах

Импосты в окна монтируют в ручном режиме.

Подгонка и установка импоста

После импостов окно снабжается уплотнителем – эта работа тоже производится вручную.

Крепление уплотнителя по периметру рамы занимает у рабочего не больше минуты

Завершающая стадия – оснащение изделия фурнитурой и запорными устройствами. Операция автоматизирована полностью.

Конечный этап — установка фурнитурных механизмов

На этом производство рамы завершено.

Изготовление и установка стеклопакета

Стекловозы доставляют на завод заготовки стекла в 5 часов утра

Для производства стеклопакетов используют специальные ударопрочные стекла, которые поступают на производство в виде больших полотен, размером 6,0 х 3,21 м. Стекла таких габаритов относятся к Jumbo формату. Для того чтобы доставить хрупкие изделия на место без повреждений используются специальные фуры-стекловозы, которые имеют особую конструкцию подвесок и внутреннего помещения под грузы, расположенного между передними и задними осями.

Раскрой стекла по данным, обозначенным в программе резки

Разметка и разрезание стекла производятся автоматически. Умный компьютер осуществляет сложные расчеты таким образом, что в результате рабочего процесса практически не остается остатков. Он автоматически анализирует все имеющиеся заявки и оптимально планирует расход материала. Машина способна самостоятельно нарезать стекла любых габаритов и формы: круги, овалы, дуги, сложные орнаменты. Во время работы поверхность стекла смачивается специальным раствором, облегчающим резку и отделение готовых элементов.

Перед оператором на дисплее схема резки листа

Работник на мониторе видит план нарезки и пронумерованные участки для складывания отрезанных заготовок. Розовая подсветка отмечает линию, над которой ведется работа.

После вырезки стекла устанавливают в специальные пронумерованные секции мобильных стеллажей и увозят на сборку.

Транспортировка нарезанных стекол

Внутреннему разделителю между стеклами (спейсеру) автоматика придает форму прямоугольников. В процессе установки в его полость засыпается влагопоглотитель силика-гель, который не дает отсыревать стеклопакету изнутри. Делается это для того, чтобы воздух (или газ) внутри всегда был сухим и не образовывался конденсат из-за температурных колебаний или изменения давления.

Спейсеры (планочки слева) автоматически сгибаются в прямоугольники

Поверхность спейсера обрабатывают клеем.

На спейсер наносится клеевой состав

В это же время стекла автоматически очищаются на мойке.

На помойку стекол, становись!

К одному из чистых стекол вручную приклеивается спейсер.

Приклейка спейсера к нужному стеклу

В целях повышения теплоизоляции, промежуток между полотнами стеклопакета заполняется аргоном. Сразу после процедуры стекла плотно сжимают, а стыки заделывают герметиком.

Аргон закачивается в стеклопакет под давлением

Готовый стеклопакет отправляется в сушильную камеру.

Приготовление к монтажу стеклопакета

Подготовка к установке стеклопакета

Стеклопакет в раме дополнительно укрепляют штапиком.

Готовое изделие закрывают пленкой, в целях предотвращения попадания на него мусора и пыли в процессе доставки до места установки.

Фиксация стеклопакета штапиком (уменьшаются шансы выпадения стекол)

Перед тем как окно отправляют покупателю, оно проходит испытания в лаборатории. Готовое изделие проверяют на устойчивость к изменениям температуры, герметичность, прозрачность и уровень искажения стеклопакета, стойкость к воздействию бытовых химикатов, качество работы фурнитуры и т.д.

Каждая конструкция обертывается пленкой — своеобразная защита от пыли и загрязнений

Одна из продвинутых разработок компании – окно с внутренними жалюзями. Жалюзи расположены внутри стеклопакета и поэтому не пачкаются, не повреждаются и управляются магнитной системой прямо через стекло. В массовое производство такое окно пока не поступило, но в ближайшее время возможен его серийный выпуск, если испытание опытной партии пройдет хорошо.

Испытательная лаборатория. Столько всего….

В цеху, где производят нестандартные окна по индивидуальным заказам, в большей степени, используется ручной труд. Хотя значительная часть операций и механизирована, имеется комплекс действий, которые требуют выполнения вручную.

Модный вариант стеклопакета — уже со встроенными между стеклами жалюзи

Фотография ниже показывает, как выставляются углы при разрезании элементов для изделия специфической формы.

Профиль под окна нестандартной формы

Именно в этом цеху производят окна круглой, арочной и фигурной формы. Это не так сложно, как кажется. На специальной поверхности профили для фигурной формы собирают, в них вставляют эластичные шнуры, а затем опускают в емкость с горячим глицерином (глицерин используют потому, что он закипает при температуре большей, чем вода). Размягченный профиль вынимают из ванны, придают ему нужную форму и оставляют остывать.

Мастера гнут профиль

Остывшие заготовки сваривают, швы зачищают.

Сварка и зачистка швов

Стеклопакеты закрепляют штапиками, устанавливают фурнитуру – окно необычной формы готово!

Закрепление уплотнительных резинок и всего остального

Если коротко, то именно так выглядят основные этапы и технология производства современных ПВХ окон. Для тех, кто хочет ознакомиться с технологиями более подробно, существует официальный сайт компании, где размещено еще больше интересной и полезной информации.

azaoknom.ru

Из чего делают пластиковые окна: особенности

Процесс производства пластиковых окон включает в себя несколько важных этапов, каждый из которых влияет на качество будущего изделия.

Содержание:

1. Основные материалы и важные моменты в производстве

2. Интересное видео

Основные материалы и важные моменты в производстве

Изготавливаются они из профиля ПВХ (пoливинилхлoрид), внутри которого расположены перегородки образующие несколько камер.

Их количество, а также толщина стенок зависят от характеристик, которые планируется придать окнам – звукоизоляция, теплопроводность, пыле-, влагонепроницемеость и т.д.

Они прекрасно проявляют свои качества в квартирах, загородных домах, при остеклении балконов и лоджий, оформлении зимних садов.

Качественный профиль прослужит около сорока лет, он может иметь любой цвет. Однако это не значит, что окно не потребует ремонта или обслуживания. Не стесняйтесь обращаться к профессионалам Проф ремонт Окон, вам обязательно помогут!

Материал, из которого изготавливаются окна, основан на хлоре, углероде и водороде которые соединены в определенной пропорции. В процессе производства добавляется свинец и некоторые другие тяжелые металлы.

После завершения всех технологических процессов, пластиковые окна не выделяют вредные вещества в окружающую среду, также как и хрусталь, который тоже содержит свинец.

Такие окна устанавливают по всей Европе в медицинских центрах, специализирующихся на лечении аллергии и астмы.

ПВХ применяют в производстве емкостей для хранения и транспортировки крови.

Из этого материала сделаны многие предметы и приборы, которыми мы пользуемся в жизни – электрические чайники, корпусы телевизоров и компьютеров, предметы мебели.

Изготовление профиля ПВХ представляет собой сложный и трудоемкий процесс, многие крупные производители имеют свои собственные лаборатории, которые трудятся над его усовершенствованием.

Он менее устойчив к механическим воздействиям, чем дерево или металл, поэтому все конструкции, выполненные из него, в том числе окна пластиковые делают с учетом максимально возможной толщины стенок и обязательно армируют изнутри при помощи стального уголка, который располагают по всему периметру и придают ему замкнутую форму.

Если этого не сделать, то оконная рама деформируется под действием движения грунта, на котором расположено строение.

То, какие параметры будут выбраны для армирования и усиления всей конструкции, зависит от ее величины.

Чем больше окно, тем толще в нем буду стенки и металлический профиль, в противном случае его створка при открывании провиснет под собственной тяжестью.

Для многих людей являются привлекательными не только такие свойства пластиковых окон как отсутствие сквозняков, хорошая звуко-, теплоизоляция, но и очень простой уход за ними, например, отсутствие необходимости красить их на протяжении всего периода эксплуатации.

Интересное видео

otopleniedomov.com

Производство пластиковых окон — видео как делают пластиковые окна

- Подробности

- Просмотров: 2037

Производство пластиковых окон очень ответственный процесс. От условий хранения материалов и комплектующих, от соблюдения температурного  режима в помещении, где производят пластиковые окна зависят долговечность и качество эксплуатационных характеристик оконной конструкции.

режима в помещении, где производят пластиковые окна зависят долговечность и качество эксплуатационных характеристик оконной конструкции.

Процесс производства окон начинается с резки профилей ПФХ и внутреннего армирующего профиля. Уже на этом этапе закладывается качество готовой оконной системы. Далее на фрезерном станке или вручную сверлом делаются дренажные отверстия в коробке рамы. От качества выполнения этого этапа зависит на сколько хорошо будет отводиться лишняя влага. Затем, армированный профиль закрепляется внутри заготовок пластикового профиля шурупами. Только после этого происходит сверление отверстий под ручку и замок запора.

Один из самых ответственных этапов, от которого зависит надежность и исправность работы окна – это сварка профилей блока рамы и створок. Сварной нож нагревает край пластикового элемента, после чего все четыре части одновременно прижимаются друг к другу примерно на полминуты. Весь наплав пластика срезается в ручную или автоматически и в результате образуется белый и равномерный шов. После этого производится сборка всей оконной конструкции: устанавливаются уплотнитель, все элементы фурнитуры и импосты в раму или створки.

Импост — это специальная перекладина из ПВХ, которая делит окно на части, обеспечивая соединение створок или стеклопакетов в оконной системе. На заключительном этапе к раме крепятся петли, поворотно-откидной механизм и элементы запорного замка. После того, как створки навешивают на раму, режут специальный профиль для фиксации стеклопакета в конструкции окна – штапик. Он забивается в специальные пазы и отвечает за надежность крепления стеклопакета в коробке рамы или створки. Далее на специальном стенде окно фиксируется в вертикальном положении, и специалисты отлаживают работу фурнитуры.

Описание всех этих этапов дает наглядное представление о том, как делают пластиковые окна. Соблюдение всех норм сводят к минимуму возможность появления сквозняков, наледи, конденсата и проблем с работой фурнитуры. Поэтому ваши окна будут долго хранить комфорт вашего дома. Мы работаем только с проверенными производителями, которые уделяют особое внимание качеству технологии производства пластиковых окон.

Видео как делают окна:

vidnamir.ru

Как производят пластиковые окна | ФОТО НОВОСТИ

Этот репортаж доступен в высоком разрешении.

Сегодня мы с вами отправляемся на производство одной известной компании по производству пластиковых окон на российском рынке. Мы увидим завод полного цикла.

38 фото

Фотографии и текст Виктора Борисова

В производстве задействован не только сборочный цех, но и экструзионная линия. Вся производственная линия максимально автоматизирована. На заводе есть своя лаборатория качества. давайте смотреть как устроено производство.

Основой любого окна является пластиковый профиль сложной конструкции. При его разработке учитывается множество параметров — стойкость к перепадам температур (линейным расширениям), прочность (статические и динамические нагрузки), минимальные габариты переплета (для увеличения полезной площади окна) и многое другое. Большинство оконных компаний покупает готовые профили, из которых уже собирают окна. Здесь на заводе установлено несколько собственных экструзионных линий:

Экструзионная линия состоит из нескольких компонентов: экструдер, калибрационный стол, протягивающее устройство, отрезная пила, приемный стол.

Сырье для производства — гранулированный или порошкообразный ПВХ. Производитель старается максимально оптимизировать использование сырья. К примеру, при изготовлении одной из моделей профиля используется повторно переработанный профиль, который остается в цехах сборки окон (после распила заготовок).

Ответственный момент запуска экструзионной линии. Слева находится экструдер, а справа — калибрационный стол. Линии периодически останавливают для очистки или перехода на производства профиля другой модели. На фото рабочий вручную направляет сырую массу из экструдера в секцию калибраторов:

Экструдер состоит из несколько пластин (фильер), через которые выдавливается расплавленная масса ПВХ. На этом этапе формируется предварительная форма будущего профиля:

После этого профиль попадает на калибрационный стол. Это серия из нескольких калибраторов в которых посредством вакуума полимерная масса притягивается к формующим поверхностям:

Калибраторов на линии может быть несколько. Чем их больше — тем выше качество получаемого профиля.

После прохождения через калибраторы профиль необходимо охладить. Это делается в длинной ванне с водой.

Сразу же за калибрационным столом находится протягивающее устройство, которое в автоматическом режиме вытягивает уже готовый профиль.За тем, чтобы скорость выхода профиля из экструдера и скорость протяжке были равными следит специальный сервер, если скорости будут отличаться — это может сказаться на геометрии профиля. Сервер отслеживает изменения и корректирует скорости. Здесь же располагается отрезная пила, которая нарезает профиль на секции длиной по 6 метров, причем резка происходит почти за секунду и без остановки линии — пила движется вместе с профилем в процессе резки:

Параллельно работает линия по производству штапиков (узких реек, служащих для укрепления стекол в каркасе):

Здесь идентичная экструзионная линия, но процесс состоит из двух частей. Сначала производится жесткая часть штапика, после чего на ее кромки наплавляется мягкий ПВХ. В левом нижнем углу можно увидеть протягивающий механизм:

В соседнем помещении находится лаборатория контроля качества. Абсолютно все партии профилей проходят испытания, пробы берутся несколько раз в сутки. Проверяют прочность самого профиля, прочность сварных швов , а также контролируют цвет и белизну профиля с помощью спектрофотометра:

Изготовленный профиль на поддоне:

Завод не ограничивается выпуском профилей белого цвета, в ассортименте также есть бежевые и темно-коричневые профили, окрашенные в массе. Но спрос диктуют покупатели, поэтому кроме этого на заводе осуществляется нанесение различных ламинационных пленок, которые имеют не только рисунок под дерево, но и объемную фактуру.

На завод пленка поступает в рулонах шириной по 50 см и длиной порядка 550-600 метров. На фото видно как она разрезается и формируются новые мотки, исходя из особенностей модели для которой они будут использованы. Отходов не остается:

Сначала профиль разогревается с помощью нескольких тепловых ламп и пушек, одновременно обдуваясь ими, защищая профиль от попадания пыли. На пленку, тем временем подается клеевой состав, и затем под давлением она приклеивается к профилю, и убираются остатки клея. В итоге после сушки оторвать пленку от профиля практически невозможно, она становится его частью:

Как правило, пленки идут для загородного строительства или для внутренней стороны помещения, а современные жилые комплексы красятся по фасаду. По заказу можно окрасить профиль в любой цвет (и оттенок) по международной таблице RAL специальными красками с хорошей адгезией к ПВХ.

Дальше идет цех сборки. Важной частью будущего окна является стальной профиль, который придаёт жесткость всей конструкции. Сначала его нарезают на части удобные для работы из 6-ти метровых хлыстов с помощью ленточной пилы. Такой профиль устанавливается в коробку почти всех моделей. Для створок, как правило используют усеченный профиль. А в новейших моделях, для увеличения полезной площади остекления применяются инновационные решения с вклеиванием стеклопакета, который по сути, принимает на себя функцию армирования:

Профиль попадает на практически полностью автоматизированную линию. Здесь происходит резка отдельных элементов будущего окна и фиксация стального профиля внутри рамы:

На каждый элемент приклеивается этикетка с указанием номера заказа и размеров. Табло слева — указание для оператора, в какой последовательности и какой длины выходят отрезанные элементы окна. Справа видна маркировка наклеиваемая на детали, для внутреннего использования. На фото внизу видно, как станок укладывает профиль для последующего развоза по отделам:

Робот самостоятельно определяет размеры будущего окна, а процесс сварки проводится автоматически и одномоментно во всех четырех углах, за счет чего достигается идеальная геометрия будущей конструкции:

Оператор здесь нужен только для того, чтобы разложить части профиля по сторонам, дальше происходит автоматический нагрев торцевых сторон профиля и сжатие.

Затем рама движется по конвейеру на участок автоматической зачистке швов. Рядом изготавливают импосты. Их роль может быть как декоративной (соблюдение дизайна фасада), так и функциональной — усиление сопротивления ветровым нагрузкам. Такие ребра жесткости способны удерживать створки, и чаще всего именно для этой функции и применяются:

Их устанавливают вручную:

Затем в раму устанавливается уплотнитель. Скорость этого рабочего феноменальна

Финальная операция — установка фурнитуры и механизмов — выполняется автоматически:

Оконная рама готова, теперь нужно сделать стеклопакет. Стекла поступают на производство огромными листами 6000×3210 мм, это так называемый Jumbo-формат. Для их перевозки используют специальный полуприцеп-стекловоз, с полностью независимой подвеской колёс и грузовым отсеком расположенным между осями. Стекловозы приезжают на завод в 5 утра, поэтому эту фотографию я попросил на заводе:

Процесс нарезки стекол не менее интересен. Заказы поступают со всех офисов компании в автоматическом режиме (свыше 200 точек по России) и сервер рассчитывает поток таким образом, чтобы при нарезке стекла на прямоугольники и треугольники, не оставалось отходов стекла. Так же этот массивный агрегат может вырезать стекла любой формы, в том числе круги и дуги со сложными радиусами. В процессе резки в место раскройки подается специальная жидкость, облегчающая разделение нарезанных частей стекла:

Перед оператором на мониторе схема резки листа с номерами секторов, для раскладки отрезанных кусков. Розовым цветом помечен текущий ряд, с которым работает оператор:

Нарезанные стекла расставляют по номерам на стеллаже и перевозят на линию сборки:

Спейсеры (внутренний разделитель между стёклами) автоматически сгибаются в прямоугольники. Но конструктивно они несут еще одну важную функцию — внутрь засыпается силика-гель, который препятствует выпадению конденсата внутри стеклопакета. Это необходимо, так как даже в осушённом воздухе или аргоновой смеси, невозможно исключить наличие влаги, которая неизменно выпадет конденсатом при изменении температуры и давления до уровня точки росы:

По периметру на спейсер наносится клеевой состав:

Стекла тем временем проходят через автоматическую мойку:

А затем оператор вручную приклеивает спейсер к одному из стекол:

Для снижения теплопотерь внутрь стеклопакета закачивается аргон. После того, как заполнение аргоном завершено, два стекла прижимаются друг к другу. После этого, на стеклопакет наносится второй слой герметизации и он отправляется на сушку.

Подготовка к установке стеклопакета:

Установленный стеклопакет закрепляется штапиком:

Все изделия упаковываются в пленку, чтобы не запачкаться при транспортировке и не заносить уличную грязь на место будущего монтажа.

Но это еще не все. Здесь же расположена испытательная лаборатория, где проводят испытания как выпускаемой, так и разрабатываемой продукции. Это температурные испытания, проверка геометрических искажений стекла, стойкость к кислотам и солям, испытания ресурса фурнитуры на количество открываний/закрываний и т.д:

Ну и напоследок заглянем в цех производства нестандартных изделий. Здесь работает больше всего людей. Все операции полностью механизированы, но подачу материалов производят вручную.

Здесь изготавливают такие сложные вещи как арочные и круглые окна. Всё просто. Сначала на столе собирают изогнутую форму, затем внутрь профиля вставляют гибкие шнуры и погружают его в ванну с глицерином (его температура кипения выше, чем у воды). Затем вынимают и раскладывают по установленным направляющим на столе для остывания:

Затем сварка и зачистка швов:

На сегодня это все. Так делают пластиковые окна.

loveopium.ru

Из чего сделаны пластиковые окна?

Ответ на этот вопрос вроде бы очевиден ? конечно же, из пластика, из чего же еще? Это впрочем, не означает, что под одним и тем же словом имеется ввиду один и тот же материал. Пластик пластику рознь. Между различными ?пластиками?, используемыми для изготовления окон, существуют различия, причем весьма важные.

Эти различия не касаются ? или практически не касаются ? рецептуры, химического состава. Существующая разница имеет отношение не столько к рецептуре, сколько к возможности и умению производителя эту рецептуру соблюсти. Кулинарный рецепт тоже можно нарисовать любой, самый красивый и вкусный. Насколько же удастся само блюдо, зависит как от качества используемых ингредиентов, так и от квалификации и добросовестности повара.

То же самое можно сказать и об окнах из пластика. На первый взгляд, предлагаемые разными фирмами конструкции отличаются друг от друга очень несущественно. Но это только на первый взгляд. Даже если формально весь ПВХ имеет практически одинаковую рецептуру, это вовсе не означает, что все оконные компании работают с одним и тем же материалом ? с неким абстрактным ?пластиком?. Производство оконных профилей является сложным и точным процессом, требующим от производителей высокой технологической культуры и аккуратности. Несоблюдение регламента производства приводит к резкому снижению качества, правда, на первый взгляд незаметному. Плохой профиль выглядит практически так же, как и хороший, отличия видны только в лаборатории. Но в готовом изделии, то есть в окне, такой пластик может вести себя непредсказуемо. Самым безобидным будет, если на профиле вдруг начнут проступать желтые пятна. А еще может начать шататься стеклопакет, заедать фурнитура, болтаться ручка, перестанет закрывать створка и так далее. Чем дешевле профиль, тем выше вероятность того, что его производители нашли незаметную, но эффективную возможность сэкономить. Последствия такой экономии наступят не сразу, но в том, что они наступят, можно не сомневаться ? хорошее дешевым быть не может.

Как только мы обращаем наш взгляд внутрь окна, последствия такой экономии становятся видны невооруженным глазом. В дешевых системах видны нарушения геометрии (в одном месте внутренние перегородки могут иметь одну толщину, в другом ? другую), искривления внутренних стенок, и вообще такой профиль производит достаточно ?хлипкое? впечатление. В ?запущенных? случаях колеблется даже толщина внешней стенки, что категорически недопустимо, поскольку напрямую связано с правильной работой окна. Но даже дорогие немецкие профильные системы конструктивно отличаются друг от друга. Одними из наиболее зрелых в инженерном отношении и продуманных систем являются профильные программы немецкой компании VEKA. Геометрия профилей этого разработчика защищена патентным правом, а значит, покупая окна из профиля VEKA, Вы имеет дело с оригиналом. В то время как многие другие западные оконные системы уже давно подделываются доморощенными кулибиными.

Вообще VEKA по праву считается профилем экстра-класса, рецептура пластика и конструктивные особенности профилей обеспечивают устойчивую работу окна во всех климатических зонах, включая регионы с резкими температурными колебаниями и повышенной ветровой нагрузкой. Этому факту есть простое объяснение ? компания имеет колоссальный опыт разработки и производства оконных профилей из пластика. Она работает на этом рынке вот уже более 30 лет и имеет предприятия в США, Германии, Польше, Франции, России, Канаде, Бельгии, Великобритании и Испании. Оконные системы VEKA испытаны швейцарским высокогорьем и зноем аравийских пустынь, ветрами Казахстана, полярной стужей Аляски и российского Крайнего Севера. В отрасли VEKA по праву служит классическим примером того, как качество продукции не просто декларируется, но и последовательно соблюдается. VEKA ? первая и пока единственная компания в СНГ, чья продукция выпускается в соответствии со стандартом RAL ? самым строгим европейским стандартом качества. Какие поставить окна? Ответ очевиден: окна ? конечно VEKA!

www.oknamedia.ru