расстояние от арматуры до края бетона, минимальная толщина по СНиП и максимальная величина слоя в фундаменте

Железобетонные строительные конструкции нуждаются в защитном слое бетона. За такой берется расстояние от края каркаса до монолитной поверхности. Нормативные документы устанавливают минимальное значение данного параметра. Важно, чтобы слой надежно защищал металл от коррозии, если край получит какие-либо механические повреждения.

Что это такое и зачем нужен?

Если металлический каркас железобетонного строения смонтирован верно, то даже на фотографии будет заметно, что прутья не прикасаются к опалубке.

Как правило, пруты для арматуры создаются по ГОСТам и имеют определенный запас прочности, которого хватит для длительной эксплуатации. Однако сталь подвержена воздействию влаги и химвеществ, которые могут привести к коррозии. Чтобы снизить негативное влияние на металлические пруты, можно воспользоваться антикоррозионной обработкой в виде оцинкования и оксидирования. Конечно, эти методы весьма недешевые и не дают полной гарантии от возникновения ржавчины.

Образующаяся пленка на прутах настолько тонкая, что при плохой перевозке или неаккуратной сварке легко повреждается.

Для арматуры опасность представляет и наполнитель в бетонном растворе в виде гравия или щебня. Когда опалубка с металлическим каркасом заполняются им, острые камни могут легко повредить защитный слой на прутах. В итоге может возникнуть коррозия прямо внутри конструкции, и в ней со временем образуются внутренние пустоты. Конечно, сперва они будут небольшие, но затем станут расширяться и превратятся в трещины. На них будет воздействовать влага и низкие температуры, что приведет к разрушению бетонной конструкции.

Металлический каркас внутри монолитной плиты перекрытия нуждается в максимальной защите от проникновения влаги. Также важно создать барьер, способный защитить от воздействия разных химрастворов, которые возникают из-за загрязненного воздуха и грунта. Значительную роль в этом играет бетон, который является щелочной средой. Поэтому при закладке фундамента важно уделить внимание защитному слою. Если он выполнен правильно, то сталь с бетоном будут работать стабильно, вместе и длительное время.

Значительную роль в этом играет бетон, который является щелочной средой. Поэтому при закладке фундамента важно уделить внимание защитному слою. Если он выполнен правильно, то сталь с бетоном будут работать стабильно, вместе и длительное время.

Среди функций такого слоя выделяют следующие:

- фиксирование каркаса из стали внутри бетона определенным образом;

- равномерное распределение нагрузки на армирование и бетон;

- защита металлических элементов от влажности, химических веществ и различных негативных воздействий;

- качественная анкеровка стальных прутов в бетонной массе с целью стыковки соседних каркасов или перехода на другой уровень;

- повышение огнеупорности всей конструкции;

- создание качественного основания для того, чтобы в дальнейшем смонтировать допзащиту на участках фундамента, находящихся над землей.

Какой должна быть толщина?

Толщина защиты из бетона зависит от целого ряда моментов.

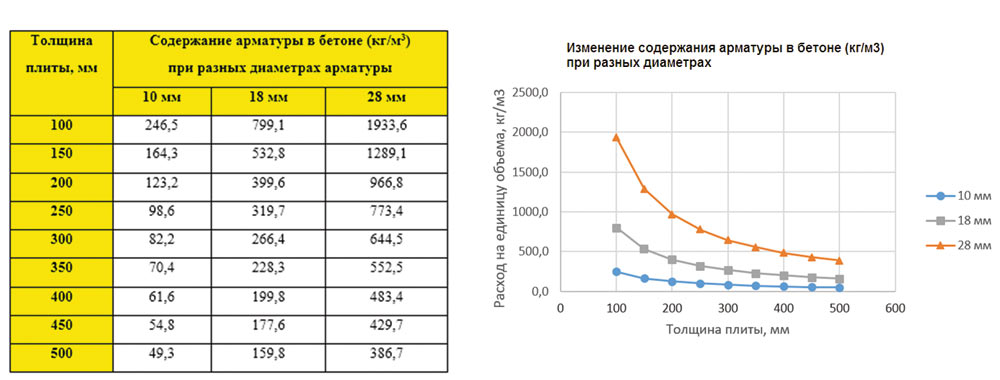

- Величина диаметра и тип металлического прута для арматуры. Как правило, чем больше сечение прута, тем нужно делать защитный слой большей толщины.

- Предполагаемая нагрузка механического характера на фундамент, а точнее ее сила.

- Условия среды, в которых планируется эксплуатировать готовое строение или изделие. К примеру, для основания на влажном грунте важна надежная гидроизоляция. При этом желательно делать толщину слоя максимально возможной по СП.

- Тип железобетонной конструкции. Есть определенные нормы, которые диктуют, каким должен быть слой бетона для каждого отдельного типа.

- Технические условия для эксплуатации.

- Функциональная нагрузка на пруты из металла.

Конечно, все нормативы невозможно найти в одном документе, но можно выделить и собрать воедино ряд основных пунктов по толщине защитного слоя.

- Согласно Строительным нормам и правилам 52–01-2003 (пункт 7.3)

- В СП 50–101-2004 толщина защиты указывается для более конкретных вариантов.

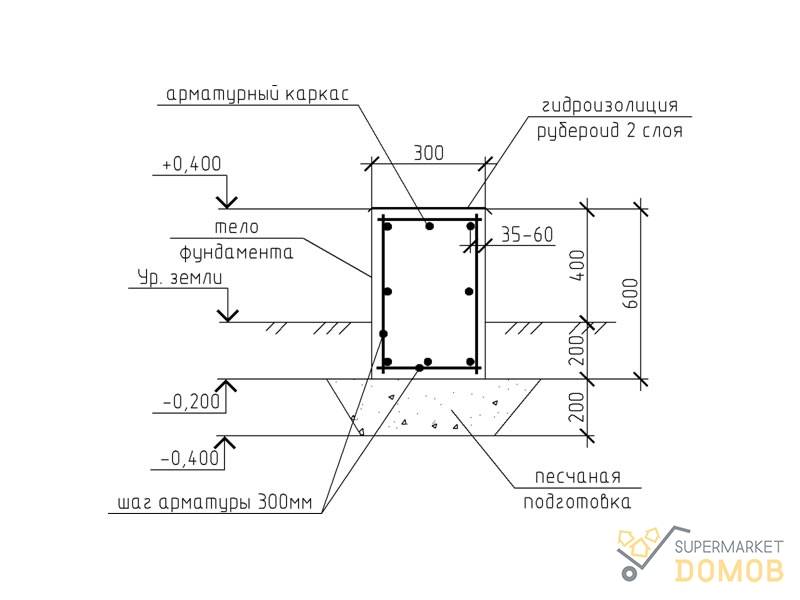

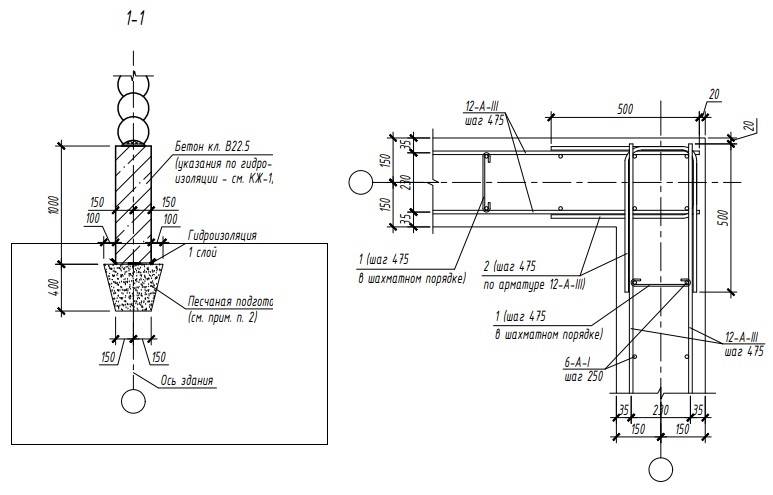

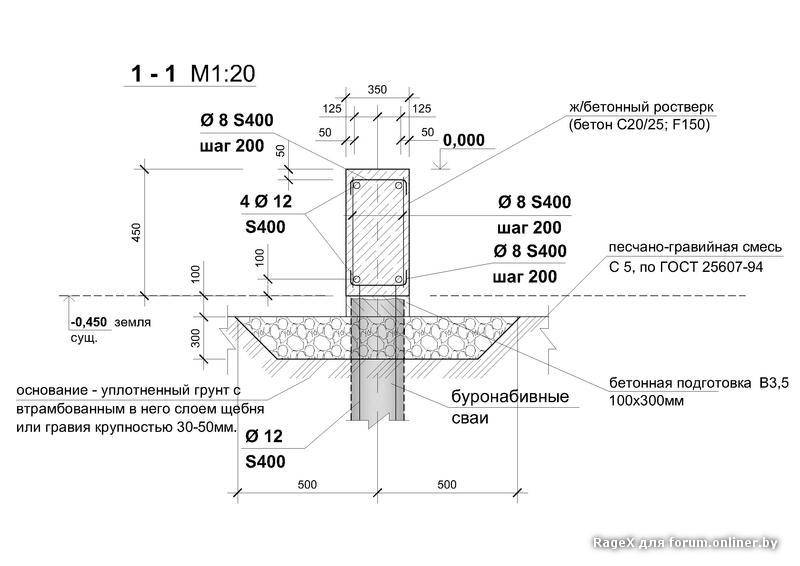

- Для ленточных и сборных оснований слой должен составлять от 3 сантиметров.

- Для монолитных желательно подготовить основание с толщиной 10 сантиметров. При этом его можно сделать путем утрамбовки песка или щебенки в виде заполнения, которые затем заливаются стяжкой. При этом минимальная защита для арматуры, лежащей продольно, начинается от 3,5 сантиметров.

- Для монолитных оснований на подушке из песка и щебня важно положить защитный слой толщиной от 7 сантиметров.

- По своду правил 52–01-2003 защитный слой должен иметь следующие значения.

- Для конструкций из железобетона, которые располагаются в помещениях, где наблюдается нормальная или пониженная влажность, достаточно защиты с толщиной 2 сантиметра.

- Для помещений с повышенной влажностью и без специальных защитных мер минимальный слой должен составлять 2,5 см.

- Для конструкций, находящихся на открытом воздухе без специальных дополнительных мер, понадобится защита в 3 сантиметра.

- Для железобетона, который будет располагаться в почве, защитный слой должен начинаться от 4 см. Если в данном случае использовать сборные элементы, то можно сократить защиту на 5 миллиметров. Однако важно, чтобы слой был не меньше, чем диаметр арматурного прута.

- Для конструкций из железобетона, которые располагаются в помещениях, где наблюдается нормальная или пониженная влажность, достаточно защиты с толщиной 2 сантиметра.

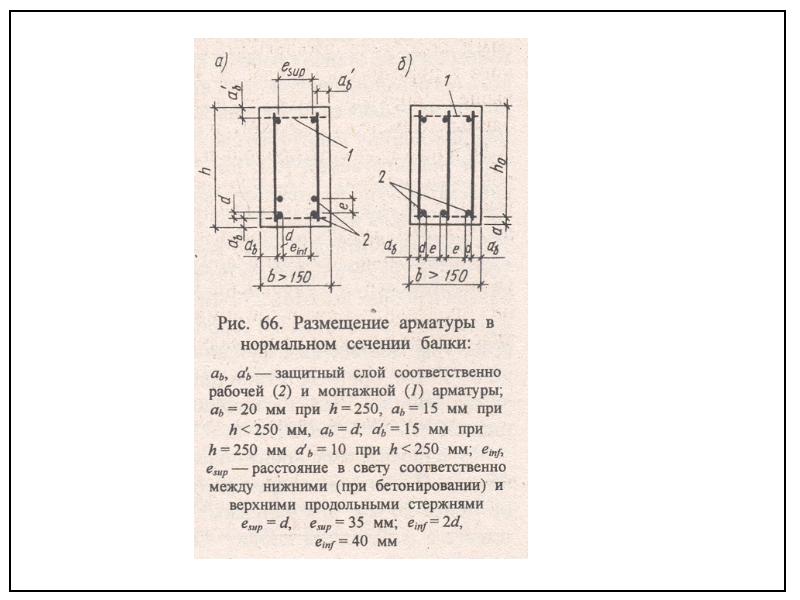

- Справочное пособие под названием «Проектирование железобетонных конструкций», выпущенное в 1985 году, стало для многих профессионалов настольной книгой. В нем приведены следующие значения.

- Для фундаментов сборного типа и фундаментных балок защитный слой составляет от 3 см. При этом сечение не играет никакой роли.

- Для монолитных конструкций с бетонной подготовкой и без нее, но при учете скального грунта, толщина защиты должны быть не менее 3,5 сантиметров.

- Для монолитных фундаментов без подготовки слой бетона с защитной целью необходимо брать минимум в 7 сантиметров.

- Для арматуры распределительного, поперечного и конструктивного видов с минимальным размером сечения до 25 см стоит выбирать защиту от 1 сантиметра. При сечении от 25 см слой должен вырасти до 1,5 см.

- В Строительных нормах и правилах 3.03.01–87 указаны отклонения, которые допустимы при определенной толщине слоя защиты из бетона:

- от полутора сантиметров – на 3 мм;

- более 1,5 сантиметра – на 5 мм;

- до 20 сантиметров – на 9 мм.

Как правильно заливать?

Важно понимать, что величина защитного слоя из бетона должна быть заложена еще на стадии, когда фундамент только проектируется. Согласно рекомендациям и ряду требований, которые указаны в нормативах, определяется расстояние до края основания от конца арматуры. Данный параметр обязательно надо внести в план.

Данный параметр обязательно надо внести в план.

Практика показывает, что важно добросовестно подходить к стандартным требованиям. Следует арматурную сетку, а точнее ее нижний уровень, приподнять выше дна котлована на определенную величину. Это нужно для того, чтобы каркас не упирался в подсыпку. Для этого следует воспользоваться подпорками, в роли которых могут выступать полимерные материалы, камень, кирпич или бетон.

Не рекомендуется брать недолговечные материалы, боящиеся влаги, к примеру, дерево.

Еще один важный момент при заливке – равномерное распределение раствора по всей опалубке. Также надо постараться избегать различных неоднородностей и пропусков в бетоне.

Если предстоит работа с тяжеловесным раствором, то стоит подстраховаться, чтобы каркас не сместился. С этой целью его следует качественно зафиксировать в одном положении. Для чего лучше всего подходят специальные фиксаторы, которые часто называются звездочками. Они легко устанавливаются и могут отличаться радиусом.

Для чего лучше всего подходят специальные фиксаторы, которые часто называются звездочками. Они легко устанавливаются и могут отличаться радиусом.

Как восстановить?

Порой встречается разрушение защитного слоя с оголением, и его приходится частично, а иногда даже полностью восстанавливать. При этом надо учитывать геометрические особенности рабочей поверхности (вертикальная, горизонтальная, с кривыми линиями), поврежденную площадь и условия эксплуатации.

Чаще всего профессионалы с большим опытом пользуются следующими способами, которые позволяют восстановить защитный слой из бетона.

Штукатурные работы

Начинать надо с тщательного очищения поверхности, которая была повреждена. После того как аморфный слой удален, следует провести оштукатуривание раствором из цемента и песка. При этом необходимо использовать присадки, которые повысят устойчивость к влаге, образованию трещин и низким температурам. Когда штукатурка высохнет, можно ее окрасить при помощи красок по бетону.

Оклеивание

Данный способ подразумевает, что на все участки, получившие повреждения, наклеиваются специальные полимерные материалы.

При этом поверхность также необходимо заранее подготовить.

Обетонирование

Предварительная подготовка для восстановления этим способом подразумевает, что сначала надо убрать разрушившийся слой, а затем зачистить арматуру. После этого на поверхность следует нанести бетонный раствор. Причем можно использовать как полимерный, так и общестроительный. Главное, чтобы его прочность соответствовала прочности основания.

Торкетирование

В этом случае для восстановления применяют раствор бетона или цемента, который подается под высоким давлением из специального устройства.

Конечно, предварительно поверхность нужно очистить и подготовить.

О защитном слое бетона для арматуры смотрите в видео.

|

Толщина бетонного защитного слоя арматуры Таблица №47. Толщина защитного бетонного слоя арматуры.

Для продольной рабочей арматуры толщина защитного слоя должна быть, как правило, не менее диаметра стержня и не менее: 30 мм — для фундаментных балок и сборных фундаментов; 35 мм — для монолитных фундаментов при наличии бетонной подготовки; 70 мм — для монолитных фундаментов при отсутствии бетонной подготовки. При использовании бетонной подготовки (или на скальном грунте) – толщина бетонного защитного слоя снижается в отечественных нормах до 40 мм, а в американских до 25мм. Для сборных элементов минимальные значения толщины защитного слоя бетона рабочей арматуры уменьшают на 5 мм.

Толщина защитного слоя для поперечной арматуры Таблица №48. Максимально допустимые отклонения бетонного защитного слоя.

* ВСН 37-96 Указания по устройству фундаментов на естественном основании при строительстве жилых домов повышенной этажности. |

Фиксаторы защитного слоя бетона для арматуры

Задача таких фиксаторов – обеспечить равноудалённость арматурного каркаса от внешней поверхности защитного слоя. В результате надёжность и долговечность конструкции увеличивается. Кроме того, фиксатор увеличивает прочность конструкции по ряду показателей, не связанных с удалённостью арматуры от края защитного слоя: выступая как дополнительные рёбра жёсткости, они делаю внутреннее распределение нагрузки равномернее. Но, несмотря на огромную пользу, сами фиксаторы очень просты, дёшевы и не делают строительство существенно дороже.

В результате надёжность и долговечность конструкции увеличивается. Кроме того, фиксатор увеличивает прочность конструкции по ряду показателей, не связанных с удалённостью арматуры от края защитного слоя: выступая как дополнительные рёбра жёсткости, они делаю внутреннее распределение нагрузки равномернее. Но, несмотря на огромную пользу, сами фиксаторы очень просты, дёшевы и не делают строительство существенно дороже.

Виды фиксаторов

Пластиковые фиксаторы для арматуры

Фиксаторы для защитного слоя бывают не только бетонными, как наша продукция, но так же и пластиковые. Хотя пластиковые более дёшевы, легки к транспортировке и установке, они имеют низкую плотность. Такие подойдут для дачного строительства, малоэтажного жилого и других низконагруженных бетонных конструкция. ПВХ-фиксаторы делятся на виды по:

а) пространственной ориентации арматуры, для которой используются:

- для вертикального армирования,

- для горизонтального армирования,

- для торцевого армирования,

б) толщине защитного слоя бетона, для которого используются,

в) толщине арматуры, используемой на строительстве,

г) форме самого фиксатора.

Бетонные (фибробетонные)

Но для таких высокотехнологичных сооружений, как мосты, путепроводы, тоннели, гидроэлектростанции (где качество выполнения работ требует особого контроля) пластик не подходит — только бетон. А наша компания производит только такие.

Металлические

Применяются между арматурными слоями. Предназначены для двойного армирования, жестко задают расстояния между сетками. Изготавливаются в виде змейки или трапеции.

Применение фиксаторов защитного слоя

Все сложные конструкции из железобетона, в которых необходима высокая точность и надёжность, создаются с использованием бетонных фиксаторов. Именно бетонные, ведь пластиковые не достаточно надёжны и не соответствуют ГОСТам для таких сооружений. Тоннели метро и прочего железнодорожного транспорта, замысловатые мосты, небоскрёбы нестандартных форм и любая предварительно напряжённая конструкция, какие сегодня очень модно использовать, обязательно имеют в своей конструкции фиксаторы.

Наша компания имеет обширный опыт в строительстве мостов и путепроводов, ремонте железобетонных конструкций, изготовлении собственных строительных смесей и сфб-опалубки. Поэтому мы лучше многих знаем, каким должен быть правильный фиксатор, ведь в том числе делаем его для собственных объектов, за которые несём ответственность.

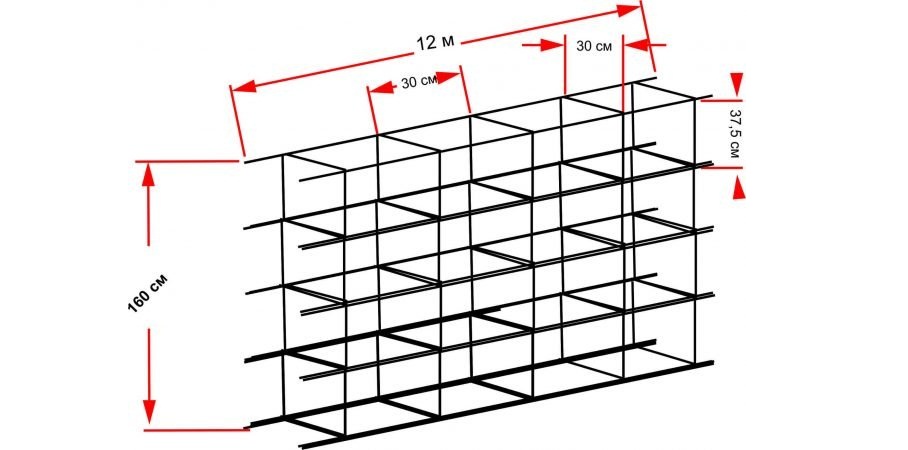

Расчет фиксаторов арматуры

В зависимости от того, насколько прочной и надёжной должна быть конструкция, используется от 5 до 10 штук на один квадратный метр. В среднем, можно умножить метраж на 7, чтобы получить примерное число фиксаторов. Поэтому нет необходимости использовать специальный калькулятор для расчёта количества фиксаторов арматуры. Однако при отливке плит, карнизных блоков и других частей бетонных конструкций, важно учитывать и геометрические особенности — в таких случаях простой формулой не обойдёшься.

Зачем нужны фиксаторы защитного слоя бетона?

Защитный слой бетона (расстояние от арматуры до поверхности бетонного монолита) измеряется с помощью магнитного излучения в соответствии с ГОСТ 22904. Кроме того, даже простая аппаратура способна определить толщину арматуры и угол, под которым она расположена. Особенно важны эта показатели бывают при строительстве мостов, где очень велики вибрации и динамические нагрузки. Сегодня нередки случаи выявления небольших отклонений в процессе проверки. Тогда работы приходится проводить повторно, чтобы результат соответствовал всем техническим требованиям. Учитывая, сколько денег уходит на подобные работы, фиксатор под арматуру внутри защитного слоя не просто делает конструкцию качественней, но также предотвращает лишние расходы и снижает вероятность брака со стороны субподрядчиков для строительной компании.

Кроме того, даже простая аппаратура способна определить толщину арматуры и угол, под которым она расположена. Особенно важны эта показатели бывают при строительстве мостов, где очень велики вибрации и динамические нагрузки. Сегодня нередки случаи выявления небольших отклонений в процессе проверки. Тогда работы приходится проводить повторно, чтобы результат соответствовал всем техническим требованиям. Учитывая, сколько денег уходит на подобные работы, фиксатор под арматуру внутри защитного слоя не просто делает конструкцию качественней, но также предотвращает лишние расходы и снижает вероятность брака со стороны субподрядчиков для строительной компании.

Наши фиксаторы арматуры для бетона созданы специально для:

- Увеличения надёжности конструкции за счёт более точного расположения арматуры;

- Снижения возможных деформаций;

- Использования в различных положениях, под любым необходимым углом;

- Улучшения водонепроницаемости, морозостойкости и других характеристик, влияющих на долговечность и надёжность конструкции;

- Снижении стоимости строительства – ведь наши конкурентные цены могут стать ещё ниже, если вы заказываете у нас и другие материалы, такие как СФБ-плиты или сухие смеси.

Обращайтесь в наш отдел продаж — [email protected] или звоните по телефону: +7(495)249-11-12, и мы сообщим вам всю необходимую информацию о наших товарах и услугах

Ошибка при выборе толщины защитного слоя бетона | Строительный двор

Толщина защитного бетонного слоя — один из важных параметров любых железобетонных конструкций. Часто его ошибочно делают толщиной в диаметр арматуры, разберемся, почему так делать не стоит.

От чего защищает бетонный слой?

Для многих является известным фактом, что защитный слой предохраняет арматуру железобетонной конструкции от воздействия воды, но есть у защитной прослойки еще несколько важных функций.

Защитным слоем называют бетон, который отделает армирующий каркас от окружающей среды. Например, у фундамента бетон не дает стальным элементам соприкасаться с грунтом.

- Гарантированные характеристики бетона — при верном расчете толщины защитной прослойки нагрузки в железобетоне будут равномерно распределяться между элементами.

- Огнестойкость бетона — защитный слой предохраняет арматуру от температурных воздействий.

- Надежная анкеровка на стыках различных элементов конструкции.

Толщина в диаметр арматуры

Толщина защитного слоя для разных конструкций регламентируется СНиПами «Бетонные и железобетонные конструкции». По этому документу установлено, что диаметр арматуры является одним из факторов, который влияет на толщину защитного слоя. Правда арматурный пруток устанавливает только минимальную границу толщины (10 мм), меньше которой слой бетона делать нельзя. По каким-то причинам это утверждение становится способом расчета защитной прослойки, что является серьезной ошибкой, так как на выбор толщины влияет еще ряд факторов.

- Особенности конструкции — стены, фундамент, плиты имеют разную минимальную толщину прослойки, которая никак не привязана к диаметру арматуры.

- Характер нагрузок на арматуру — например, принимает ли арматура растягивающие нагрузки.

- Вид арматуры

- Условия, в которых находится железобетонная конструкция — агрессивная среда требует утолщения защитного слоя.

Определение толщины защитного слоя

У сборных фундаментов защитный слой должен составлять не менее 30 мм для продольной арматуры.

У монолитного фундамента с подбетонной подготовкой минимальный защитный слой должен составлять 35 мм.

У монолитных фундаментов без подбетонной подготовки — не менее 70 мм.

Для колонн — не менее 20 мм.

Балки, ребра, плиты сечением менее 250 мм — 15 мм и более 250 мм — 20 мм.

В конструкциях из ячеистых бетонов с маркой прочности D7,5 минимальный защитный слой составляет 20 — 25 мм.

Плиты, стены с сечением до 100 мм — 10 мм, с сечением больше 100 мм — 15 мм.

Вывод

На расчет толщины защитного слоя влияет не только толщина арматуры, но и множество других факторов, поэтому при строительстве необходимо соблюдать предписания СНиПа. Проверить расстояние до арматуры в уже залитом бетоне можно с помощью специальных магнитных приборов.

Смотрите также:

Рекомендуемое расстояние между арматурами в бетонных конструкциях

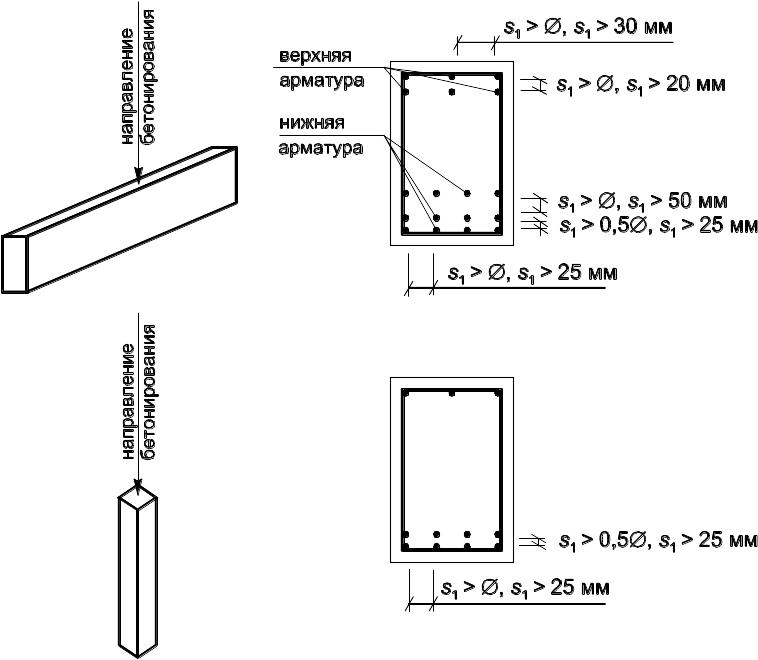

Требования к рекомендуемому минимальному расстоянию между арматурными стержнями в бетонных конструкциях

Требования к минимальному расстоянию между стержнями арматуры приведены в п. 10.3 СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения. Обновленная редакция СНиП 52-01-2003. (п. 10.3 СП 63.13330.2018) [СНиП РФ]

Для чего необходимо обеспечить минимальное расстояние между стержнями в железобетонной конструкции:

- обеспечение совместной работы арматуры с бетоном;

- качественное изготовление конструкций (укладка и уплотнение бетонной смеси)

Согласно п. 10.3.5 (СП 63.13330.2012, СП 63.13330.2018) минимальное расстояние между стержнями арматуры должно быть:

10.3.5 (СП 63.13330.2012, СП 63.13330.2018) минимальное расстояние между стержнями арматуры должно быть:

1. Не менее наибольшего диаметра стержня!

2. При горизонтальном или наклонном расположении стержней в один или два ряда при бетонировании:

- для усиления дна не менее 25 мм;

- для верхней арматуры не менее 30 мм;

3. При горизонтальном или наклонном положении стержней более чем в два ряда при бетонировании:

- для нижней арматуры не менее 50 мм (кроме стержней двух нижних рядов).

4. С вертикальным положением стержней при бетонировании.

5. В стесненных условиях допускается расположение стержней группами – балками (без зазора между ними).

При этом расстояния в свету между балками также должны быть не менее приведенного диаметра стержня, эквивалентного по площади поперечного сечения арматурной балке, принимаемого равным по формуле:

- d si диаметр одного арматурного стержня в балке,

- n – количество арматурных стержней в балке.

Требования к рекомендуемому максимальному расстоянию между арматурными стержнями в бетонных конструкциях

Требования к максимальному расстоянию между арматурными стержнями приведены в п. 10.3 СП 63.13330.2012 Бетонные и железобетонные конструкции. Основные положения. Обновленная редакция СНиП 52-01-2003.

Для продольной арматуры

В соответствии с пунктами 10.3.8 – 10.3.10 СП 63.13330.2012 (СП 63.13330.2018), максимальное расстояние между осями стержней продольной арматуры составляет:

1. в железобетонных балках и плитах:

- не более 200 мм — при высоте поперечного сечения h≤150 мм;

- не более 400 мм или 1,5 ч — при высоте поперечного сечения h > 150 мм;

2. в железобетонных колоннах:

- не более 400 мм — в направлении, перпендикулярном плоскости изгиба;

- не более 500 мм – в направлении плоскости изгиба.

3. В железобетонных стенах:

- не более 400 и не более 2т (t — толщина стенки) — между стержнями вертикальной арматуры;

- не более 400 – между стержнями горизонтальной арматуры.

Важные указания!

- В балках и ребрах шириной более 150 мм количество продольных рабочих растянутых стержней в поперечном сечении должно быть не менее двух.

- В балках и ребрах с шириной элемента 150 мм и менее допускается установка одного продольного стержня в поперечном сечении.

- В балках стержни продольной рабочей арматуры площадью поперечного сечения не менее 1/2 площади поперечного сечения стержней в пролете и не менее двух стержней должны быть выведены на опору .

- В плитах стержни продольной рабочей арматуры должны подводиться к опоре на 1 м ширины плиты площадью поперечного сечения не менее 1/3 площади поперечного сечения стержней на 1 м ширины плиты в пролете.

Для поперечной арматуры

В соответствии с пунктом 10.3.11-10.3.20-СП 63.13330.2012 (СП 63.13330.2018), максимальное расстояние между осями стержней продольной арматуры составляет:

Поперечная арматура устанавливается на все поверхности железобетонных элементов, возле которых размещается продольная арматура.

Устанавливается с целью восприятия усилий, а также ограничения развития трещин, удерживания продольных стержней в проектном положении и предохранения их от бокового выпучивания в любом направлении.

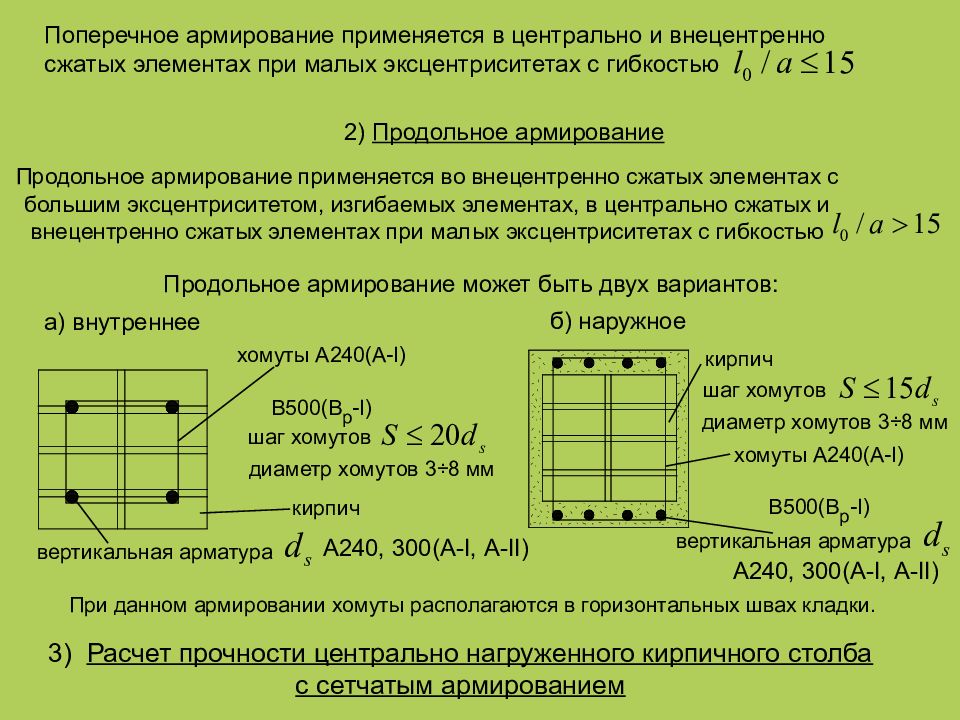

Диаметр поперечной арматуры (хомутов) в вязаных каркасах внецентренно сжатых элементов (колонн, стоек и т. п.) принимают не менее 0,25 наибольшего диаметра продольной арматуры и не менее 6 мм.

Диаметр поперечной арматуры в вязаных каркасах гнутых элементов (балки, ригели и др.) принимают не менее 6 мм.

В сварных каркасах диаметр поперечной арматуры должен быть не менее диаметра, установленного из условий сварки при наибольшем диаметре продольной арматуры.

Максимальное расстояние для поперечной арматуры:

- не более 0,5 h0 и не более 300 мм — в железобетонных элементах, в которых поперечная сила не может восприниматься бетоном только бетоном.

- не более 0,75 h0 и не более 500 мм — в балках и ребрах высотой 150 мм и более, а также в часторебристых плитах высотой 300 мм и более, в участках элемента, где поперечная сила рассчитывается только по бетону.

- не может быть установлен — в сплошных плитах, а также в часторебристых плитах высотой менее 300 мм и в балках (ребрах) высотой менее 150 мм в зонах элемента, где действует перерезывающая сила рассчитывается только по бетону.

- не более 15d и не более 500 мм — во внецентренно сжатых линейных элементах, а также в изгибаемых элементах при наличии сжимающей продольной арматуры, необходимой по расчету для предотвращения потери устойчивости продольной арматуры (d — диаметр сжатая продольная арматура).

Важные указания!

- Если площадь поперечного сечения сжатой продольной арматуры, установленной на одной из граней элемента, более 1.5%, поперечную арматуру следует устанавливать с шагом не более 10d и не более 300 мм.

- Конструкция хомутов (поперечных стержней) во внецентренно-сжатых линейных элементах должна быть такой, чтобы продольные стержни (хотя бы через один) располагались в местах изгибов, а эти изгибы — на расстоянии не более 400 мм по ширине лица.

При ширине забоя не более 400 мм и числе продольных стержней на этом забое не более четырех допускается охват всех продольных стержней одним хомутом.

При ширине забоя не более 400 мм и числе продольных стержней на этом забое не более четырех допускается охват всех продольных стержней одним хомутом. - В элементах, подверженных крутящим моментам, поперечная арматура (хомуты) должна образовывать замкнутый контур.

- Поперечная арматура в плитах в зоне пробивки в направлении, перпендикулярном сторонам расчетного контура, устанавливается с шагом не более 1/ 3h 0 и не более 300 мм . Ближайшие к цепи грузового отсека стержни располагаются не ближе 1/3h 0 и не дальше 1/2h 0 от этой цепи.При этом ширина зоны установки поперечной арматуры (от контура грузового помещения) должна быть не менее 1/3h 0 . Допускается увеличение шага поперечной арматуры до 1/2h 0 . При этом следует учитывать наиболее неблагоприятное расположение разрывной пирамиды и в расчете учитывать только арматурные стержни, пересекающие разрывную пирамиду.

- Расстояния между стержнями поперечной арматуры в направлении, параллельном сторонам расчетного контура, принимают не более 1/4 длины соответствующей стороны расчетного контура.

- Поперечная арматура, предусмотренная для восприятия поперечных усилий и крутящих моментов, должна иметь надежную анкеровку на концах путем сварки или охвата продольной арматуры, обеспечивающую равнопрочность соединений и поперечной арматуры.

- На концах предварительно напряженных элементов должна быть установлена дополнительная поперечная или косвенная арматура.

Легенда:

h 0 – высота рабочей секции в м, рассчитанная по формуле

ч 0 = ч-а’, где

- h – высота секции в м

- a’ — расстояние от центра тяжести напрягаемой арматуры до ближайшего края сечения

Рабочая высота сечения — расстояние от сжатой грани элемента до центра тяжести растянутой продольной арматуры (п. 22 СП63).

22 СП63).

Расстояние между защитными слоями бетона для арматурного стержня

Арматура должна быть зафиксирована с соответствующей точностью в положении, указанном проектировщиком, чтобы обеспечить надлежащие конструктивные характеристики, долговечность и огнестойкость. Недостаточное покрытие может привести к коррозии арматуры, что приведет к растрескиванию и отслаиванию бетона и, в конечном счете, если его не остановить, к уменьшению площади поперечного сечения арматуры и прочности конструкции.Покрытие также должно обеспечивать необходимую степень огнестойкости. Слишком малое покрытие снижает огнестойкость; слишком много, если не будут приняты меры предосторожности, может сделать конструкцию уязвимой для растрескивания, что опять же снижает огнестойкость. Неправильное расположение арматуры может серьезно снизить несущую способность элемента конструкции.

Если не указано иное, защитный слой бетона до арматуры должен находиться в пределах следующих допустимых отклонений от размеров, указанных в BS 8110:

Стержни диаметром до 12 мм: +5 мм –5 мм

Прутки от 12 мм до 25 мм: +10 мм –5 мм

Стержни более 25 мм: +15 мм –5 мм

- На каждом конце арматурного стержня чистая длина менее 25 мм или менее двойного диаметра стержня.

- Для продольного арматурного стержня в колонне не менее 40 мм не менее диаметра такого стержня. В случае колонн минимального размера 20 см или менее, у которых арматурные стержни не превышают 12 мм, следует использовать покрытие толщиной 25 мм.

- Для продольной арматуры в балке не менее 30 мм и менее диаметра стержня.

- Для растягивающей, сжимающей или другой арматуры в плите или стене не менее 15 мм, не менее диаметра такого стержня.

- Для любой другой арматуры не менее 15 мм, не менее диаметра такого стержня.

- Для фундаментов и других основных конструктивных элементов, в которых бетон укладывается непосредственно на землю, защитный слой до нижней арматуры должен составлять 75 мм. Если бетон заливают на слой тощего бетона, то нижний защитный слой можно уменьшить до 50 мм.

- Для бетонных поверхностей, подверженных воздействию погодных условий или земли после удаления опалубки, таких как подпорные стены, балки, боковые и верхние части фундамента и т.

д.не менее 50 мм.

д.не менее 50 мм. - Должна быть предусмотрена увеличенная толщина покрытия, как указано на чертежах, для поверхностей, подвергающихся воздействию вредных химических веществ (или контактирующих с землей, загрязненной такими химическими веществами), кислоты, щелочи, соленой атмосферы, сульфороновой кислоты, дыма и т.п.

- Для конструкций, удерживающих жидкость, минимальное покрытие всей стали должно составлять 40 мм или диаметр основного стержня, в зависимости от того, что больше. При наличии морской воды и масел и вод агрессивного характера крышки должны быть увеличены на 10 мм.

- Защита арматуры в случае, если бетон подвергается воздействию вредных сред, также может быть обеспечена путем обеспечения плотного непроницаемого бетона с одобренными защитными покрытиями. В таком случае дополнительное покрытие, упомянутое в пунктах (b) и (i) выше, может быть уменьшено.

- Правильное покрытие должно поддерживаться кубиками (блоками) цементного раствора или другими одобренными средствами.

Арматура для фундаментов, балок и плит на земляном полотне должна опираться на повторно отлитые бетонные блоки, одобренные EIC.Не допускается использование гальки или камней.

Арматура для фундаментов, балок и плит на земляном полотне должна опираться на повторно отлитые бетонные блоки, одобренные EIC.Не допускается использование гальки или камней.

Шаг арматуры в бетонных балках и плитах

🕑 Время прочтения: 1 минута

Минимальное и максимальное расстояние между арматурой в элементах бетонных конструкций, таких как балки и плиты, требуется в соответствии со стандартными нормами. Минимальное расстояние между армирующими элементами основано на максимальном размере заполнителей, чтобы можно было правильно укладывать и уплотнять бетон. Максимальное расстояние между арматурами, основанное на глубине балок и плит, для обеспечения адекватной поддержки изгибающего момента и силы сдвига в расчете. Шаг арматуры в бетонных балках и плитах 1. Минимальное расстояние между стержнями при растяжении Минимальное расстояние по горизонтали между двумя параллельными основными стержнями должно быть равно диаметру большего стержня или максимальному размеру крупного заполнителя плюс 5 мм. Однако, если уплотнение выполняется игольчатым вибратором, расстояние может быть дополнительно уменьшено до двух третей от номинального максимального размера крупного заполнителя.

Минимальное расстояние по вертикали между двумя основными стержнями должно быть

Однако, если уплотнение выполняется игольчатым вибратором, расстояние может быть дополнительно уменьшено до двух третей от номинального максимального размера крупного заполнителя.

Минимальное расстояние по вертикали между двумя основными стержнями должно быть- 15 мм,

- Две трети номинального размера крупного заполнителя или

- Максимальный размер полосы или большее значение.

- Для балок эти расстояния составляют 300 мм, 180 мм и 150 мм для марок основной арматуры Fe 250, Fe 415 и Fe 500 соответственно.

- Для плит

- (i) Максимальное расстояние между двумя параллельными основными арматурными стержнями должно составлять 3 или 300 мм или меньше, и

- (ii) Максимальное расстояние между двумя второстепенными параллельными стержнями должно составлять 5 или 450 мм или меньшее из этих значений.

Рис. Шаг арматуры в балках

3. Минимальные и максимальные требования к армированию элементов

Для балок- Минимальная прочность на растяжение стали определяется соотношением (для полочных балок b=bw)

- Максимальное усилие на растяжение в балках не должно превышать 0,04 bD.

- Максимальная площадь сжатой арматуры не должна превышать 0,04 bD.

- (d) Балка высотой более 750 мм с усилением боковой поверхности 0.Предоставляется 1% веб-площади. Эта арматура должна быть равномерно распределена по двум сторонам на расстоянии, не превышающем 300 или толщину стенки, или в зависимости от того, что меньше.

Все, что вам нужно знать [плюс 8 основных типов]

Бетон используется во всем мире как один из наиболее распространенных строительных материалов. Так и должно быть – оно прочное, неприхотливое в обслуживании, огнестойкое и простое в использовании.

Так и должно быть – оно прочное, неприхотливое в обслуживании, огнестойкое и простое в использовании.

Но у бетона есть потенциально фатальный изъян.Если к бетону приложить определенную силу, он быстро сломается.

К счастью, есть способ избавиться от этого фатального недостатка.

С помощью армирования.

В этой статье мы узнаем все об армировании бетона с помощью арматуры.

Начнем!

Почему для бетона нужна арматура?Большинство бетонов требует определенного типа армирования.

Почему?

Чтобы понять почему, мы должны понимать различные напряжения, которые могут воздействовать на объекты.

Во-первых, напряжение сжатия . Сжимающее напряжение — это сила, приложенная к объекту, которая укорачивает или сжимает объект. Например, если слон наступит вам на палец ноги, вы испытаете сжимающее напряжение.

Второе напряжение сдвига . Касательное напряжение возникает, когда силы приложены перпендикулярно друг другу. Если вы соедините пальцы вместе и потянете на себя, вы испытываете напряжение сдвига.

Если вы соедините пальцы вместе и потянете на себя, вы испытываете напряжение сдвига.

Наконец, существует растягивающее напряжение.Растягивающее напряжение — это сила, действующая на объект, которая удлиняет или растягивает этот объект. Когда вы прыгаете в яму для плавания, используя качели на веревке, вы оказываете растягивающее напряжение на веревку.

Бетон хорошо выдерживает сжимающие напряжения и напряжения сдвига, но у него плохие показатели прочности на растяжение. Фактически, предел прочности на растяжение бетона составляет всего около 10-15% его прочности на сжатие.

Здесь на помощь приходит арматура.

Арматура в основном используется для повышения прочности бетона на растяжение.

Что такое бетонная арматура?Арматура (сокращение от арматурный стержень) представляет собой стальной стержень, который используется для укрепления бетона.

Стержни бывают разной длины и толщины и обычно имеют выступы или выпуклости, благодаря чему хорошо сцепляются с бетоном.

Арматура изготавливается из стали, потому что сталь очень прочная, а сталь расширяется и сжимается почти с той же скоростью, что и бетон, в жаркую и холодную погоду.

Что делает арматура для бетона?Как мы уже упоминали, бетон хорошо выдерживает нагрузку на сжатие, но плохо выдерживает нагрузку на растяжение.

Это проблема, потому что почти на каждую конструкцию действует более одной силы.

Возьмем, к примеру, классическую балку.

Когда балка испытывает сжимающее напряжение в верхней части, она изгибается. Подумайте об этом — когда балка изгибается от сжимающего напряжения в верхней части, нижняя часть балки растягивается.

Это означает, что нижняя часть балки испытывает растягивающее напряжение.

Таким образом, бетон сам по себе не является хорошим конструкционным материалом.

Но когда мы добавляем арматуру, происходят две вещи.

1 — Когда арматура помещается в бетон, они объединяются, образуя композитный материал. Бетон защищает от напряжения сжатия, а арматура защищает от напряжения растяжения. Этот композитный материал чрезвычайно прочен.

Бетон защищает от напряжения сжатия, а арматура защищает от напряжения растяжения. Этот композитный материал чрезвычайно прочен.

Фактически, предел прочности бетона с арматурой почти в два раза выше, чем у бетона без арматуры.

2 — При размещении арматуры в бетоне перед разрушением бетона выдается предупреждение. Бетон без арматуры считается хрупким.

По мере увеличения давления на бетон без арматуры он внезапно ломается без предупреждения.

С другой стороны, бетон, содержащий арматуру, считается пластичным. Это означает, что по мере увеличения давления в бетоне могут образовываться небольшие трещины.

Это положительно по двум причинам:

Когда необходима арматура?Нужна ли арматура для каждой конкретной бетонной работы?

Не обязательно.

Бетонные поверхности, необходимые для поддержки больших грузовиков, тяжелой техники или устойчивого движения, нуждаются в армировании бетонной арматурой. Любой конструкционный бетон, такой как тот, который используется в стенах, обязательно должен включать арматуру.

Любой конструкционный бетон, такой как тот, который используется в стенах, обязательно должен включать арматуру.

Если вы заливаете бетонную подъездную дорожку, которая обычно не вмещает больше, чем семейный минивэн, вам может не понадобиться арматура.

Но если есть сомнения, используйте арматуру. Независимо от того, насколько велика или мала заливка бетона, арматура сделает ваш бетон прочнее. По крайней мере, арматура резко уменьшает количество трещин в бетоне.

Вот небольшой бонусный совет: если вы делаете небольшой жилой бетонный стержень, а стержни из стальной арматуры кажутся излишними, вы можете использовать сварную проволочную сетку .Сетка тоньше арматурной арматуры, поэтому она не такая прочная, но стоит дешевле.

8 Основные типы арматурыМы только что говорили о сварной проволочной сетке как о типе арматуры, которая может быть идеальной для определенных применений.

Возможно, вам интересно: существуют ли другие типы арматуры, идеально подходящие для конкретных ситуаций?

Да, есть!

Арматура из углеродистой стали: Это наиболее распространенный тип арматуры, который иногда называют «черным стержнем». » Он невероятно универсален, но подвергается коррозии легче, чем другие типы, что делает его менее идеальным для помещений с высокой влажностью или для конструкций, часто подвергающихся воздействию воды.

» Он невероятно универсален, но подвергается коррозии легче, чем другие типы, что делает его менее идеальным для помещений с высокой влажностью или для конструкций, часто подвергающихся воздействию воды.

Сварная проволочная ткань: Сварная проволочная ткань (WWF) изготовлены из ряда стальных проволок, расположенных под прямым углом и электрически сваренных на всех пересечениях стальных проволок

Используется в плитах, уложенных на грунт, где грунт хорошо уплотнен Можно использовать более тяжелую сварную ткань из проволоки в стенах и несущих плитах перекрытий.Это обычно используется в дорожном покрытии, водопропускных трубах, дренажных сооружениях и небольших бетонных каналах.

Арматурные стержни с эпоксидным покрытием: Арматурные стержни с эпоксидным покрытием — это просто арматурные стержни, покрытые тонким слоем эпоксидной смолы. Это делает их в 1700 раз более устойчивыми к коррозии, чем стандартные арматурные стержни из углеродистой стали. В результате они часто используются в местах, контактирующих с соленой водой, или там, где неизбежна проблема коррозии.

В результате они часто используются в местах, контактирующих с соленой водой, или там, где неизбежна проблема коррозии.

Единственная проблема заключается в том, что покрытие может быть очень хрупким, поэтому стержни следует заказывать у надежного поставщика.

Особая проблема с арматурными стержнями с эпоксидным покрытием заключается в том, что они могут подвергаться сильной коррозии в местах повреждения эпоксидной смолы, поскольку вся коррозия сосредоточена в одном месте.

Оцинкованная арматура: Оцинкованная арматура в 40 раз более устойчива к коррозии, чем арматура из углеродистой стали, и ее гораздо труднее повредить, чем арматуру с эпоксидным покрытием.

Это делает его отличной альтернативой арматуре с эпоксидным покрытием, если вам нужно что-то менее подверженное коррозии.

К сожалению, оцинкованная арматура примерно на 40% дороже, чем арматура с эпоксидным покрытием.

Армирующие стержни из листового металла: Армирующие листы обычно используются в плитах перекрытий, лестницах и конструкциях крыш. Армирование из листового металла состоит из отожженных кусков листовой стали, согнутых в гофры глубиной около одной шестнадцатой дюйма с отверстиями, пробитыми через равные промежутки.

Армирование из листового металла состоит из отожженных кусков листовой стали, согнутых в гофры глубиной около одной шестнадцатой дюйма с отверстиями, пробитыми через равные промежутки.

Евроарматура: Преимуществом евроарматуры является ее низкая стоимость. Европейская арматура изготавливается в основном из марганца, что делает ее дешевой и легко гнется.

Такая гибкость позволяет легко работать с европейской арматурой в полевых условиях, но, как правило, ее не рекомендуется использовать в районах, подверженных землетрясениям, а также для проектов, требующих существенной структурной целостности арматуры.

Арматура из нержавеющей стали: Арматура из нержавеющей стали довольно дорогая — примерно в восемь раз дороже арматуры с эпоксидным покрытием.

Это также лучшая арматура, доступная для большинства проектов. Однако использование нержавеющей стали во всех случаях, кроме самых уникальных, часто является излишним.

Но для тех, у кого есть причина его использовать, арматура из нержавеющей стали в 1500 раз более устойчива к коррозии, чем черные стержни. Арматуру из нержавеющей стали также можно гнуть в полевых условиях, что очень удобно.

Арматуру из нержавеющей стали также можно гнуть в полевых условиях, что очень удобно.

Арматура из полимера, армированного стекловолокном (GFRP): Подобно углеродному волокну, арматура GFRP не подвержена коррозии — никогда и ни при каких условиях. Однако вы дорого заплатите за это. Эти арматурные стержни могут работать в десять раз дороже, чем арматурные стержни с эпоксидным покрытием.

Если вы прочитали этот список типов арматуры и все еще не знаете, какой из них лучше для вас, это нормально. Хороший вариант — обратиться к производителю арматуры или местному поставщику бетона , чтобы получить совет о том, какой тип арматуры вам следует использовать.

Выбор правильного размера арматурыСуществуют не только разные типы арматуры, но и разные размеры арматуры!

Размер арматурного стержня, используемого в конкретной работе, зависит от необходимой прочности. Как вы можете догадаться, когда требуется большая прочность, используется арматура большего размера.

В Соединенных Штатах арматура классифицируется по номеру, отражающему сплошной диаметр арматуры. Цифры варьируются от № 3 (самый маленький) до № 18 (самый большой).

Например, размер стержня № 3 соответствует диаметру сплошной секции 3/8 дюйма, размер стержня № 4 соответствует диаметру сплошной секции 4/8 дюйма, а размер стержня № 5 соответствует диаметру сплошной секции 5/8 дюйма. раздел.

Существует три разных размера арматуры, которые необходимы для домашних проектов, обычно № 3, № 4 и № 5.

Размер арматуры №3 используется для подъездных путей и патио. Для стен и колонн следует использовать арматуру №4, так как они требуют большей прочности. Для нижних колонтитулов и фундаментов лучше использовать размер арматуры №5.

Как разместить арматуру в бетонеВозможно, вы уже точно знаете, какой тип и размер арматуры вам нужен. Если да, то это здорово!

А как насчет размещения арматуры в бетоне?

Должны ли вы бросить его и оставить лежать, как он приземлится? Должен ли он пересекаться? Насколько глубоко в бетоне он должен быть?

Для размещения арматуры не существует формулы.

Многие переменные влияют на то, сколько арматурных стержней необходимо разместить в конкретном приложении и как именно это должно быть размещено.Например, какая сила будет действовать на бетон? Будет ли бетон замерзать и оттаивать в зависимости от времени года?

Если вы выполняете простую заливку вокруг дома, ваш местный подрядчик по бетону знает, как разместить арматуру.

Когда дело доходит до больших коммерческих заливок, спецификации арматуры должны быть подробно описаны в чертежах. Инженер тщательно рассчитал, сколько именно арматуры необходимо и на каком расстоянии она должна располагаться, поэтому внимательно следуйте инструкциям.

Суть в том, что если не продумать и не позаботиться о том, как размещать арматуру, структурная целостность бетона может быть нарушена.

Например, если инженер требует, чтобы арматурные стержни располагались через каждые 4 дюйма, необходимо разместить три стержня на каждые 12 дюймов опалубки.

Если стальная россыпь немного неаккуратна и размещает стержни с интервалом 5 дюймов, а не 4 дюйма, прочность продукта снизится на 20%. Да, структурная целостность бетона может быть легко нарушена!

Да, структурная целостность бетона может быть легко нарушена!

Вы можете точно знать, на каком расстоянии друг от друга размещать арматуру, но что, если ваши стержни слишком длинные? Или что, если конструкция, которую вы создаете, требует изгибов арматуры?

Некоторые арматурные стержни уже согнуты, но в целом вам нужно быть готовым разрезать и сгибать арматурные стержни, чтобы правильно разместить их.

Если у вас есть нужные инструменты, процесс прост.

Для резки арматуры можно использовать несколько инструментов.

Ножовка или болторез — хороший вариант, если арматура достаточно тонкая и вы не режете ее в большом количестве. Если вы выполняете работу значительного размера, угловая фреза с отрезным кругом отлично справится с этой задачей.

При наличии всех перечисленных инструментов важно отметить, что вам не нужно прорезать арматурный стержень целиком. Вам нужно только разрезать его наполовину, и вы можете легко сломать его пополам. Используйте этот небольшой лайфхак, и вы сэкономите себе много времени.

Используйте этот небольшой лайфхак, и вы сэкономите себе много времени.

Изгиб арматуры обычно довольно прост. Если вы можете получить достаточный рычаг, вы можете согнуть более тонкие куски арматуры вручную.

Если вы используете более толстую арматуру или у вас нет достаточного рычага, вы можете приобрести устройство для гибки арматуры . Доступно множество вариантов, но пока ваша работа невелика по размеру, более дешевые модели будут отлично работать.

Иногда необходимо связать арматуру.Это целая тема сама по себе, но если вы хотите узнать больше о арматуре , связывающей арматуру , ваш местный подрядчик по бетону — отличное место для начала.

Заключение

Бетон является важным материалом в строительстве. Но без арматуры он теряет большую часть своей ценности.

К счастью, вам не нужно быть инженером-экспертом, чтобы понимать и использовать арматуру. В следующий раз, когда вы захотите залить бетон, вы можете быть уверены в правильности выбора типа и размера арматуры. Вы даже можете чувствовать себя хорошо об установке арматуры.

Вы даже можете чувствовать себя хорошо об установке арматуры.

Если вы ищете арматуру или поставщика готовой бетонной смеси в Северной Индиане, , свяжитесь с нами по номеру в Gra-Rock, чтобы получить нужный вам бетонный стержень .

Чтобы узнать больше из блога, читайте другие наши статьи!

У нас более 15 лет опыта работы с бетоном, и мы хотим помочь вам с любым проектом, над которым вы работаете.

Мы с нетерпением ждем вашего ответа!

Мосты из предварительно напряженного бетона

Мосты из предварительно напряженного бетона

Как построить мостовую балку из предварительно напряженного бетона? Проведите краткий обзор процесса сборного железобетона.

Что такое предварительно напряженный бетон?

Основные виды бетона

Существует множество технических разновидностей современного бетона, но в исторических зданиях и мостах обычно использовались три основных типа: простой или неармированный бетон, железобетон и предварительно напряженный бетон.

Бетон, как и камень, очень прочен при сжатии и хорошо работает, например, при использовании в качестве вертикальной колонны или опорной стойки.При горизонтальном использовании в качестве плиты или балки бетон обычно может перекрывать только короткие расстояния, прежде чем он начнет трескаться и разрушаться, если его не сделать толще. Глубина и вес простой бетонной балки вскоре становятся слишком большими и непрактичными для более длинных горизонтальных пролетов, необходимых в зданиях и мостах.

Строители узнали, что добавление металлических арматурных стержней в бетонную балку или плиту позволит пролететь большее расстояние до появления трещин. В результате железобетон стал важным конструкционным материалом для строительства мостов после 1900 года.Практически весь современный бетон армируется металлом.

Вот несколько пояснений о предварительно напряженном бетоне и о том, как он работает:

Предварительно напряженный бетон

Даже железобетон имеет ограниченную способность выдерживать большие расстояния, прежде чем растрескается и разрушится под нагрузкой. За годы до Второй мировой войны европейские инженеры экспериментировали с новой системой обработки бетона, чтобы еще больше увеличить длину пролета при меньшем весе.Эта система стала известна как «предварительно напряженный» бетон, потому что к бетонной балке применялось растяжение или напряжение до того, как она была установлена на место.

За годы до Второй мировой войны европейские инженеры экспериментировали с новой системой обработки бетона, чтобы еще больше увеличить длину пролета при меньшем весе.Эта система стала известна как «предварительно напряженный» бетон, потому что к бетонной балке применялось растяжение или напряжение до того, как она была установлена на место.

Один из первых инженеров, Гюстав Магнель, сравнил эту систему с удерживанием ряда книг, плотно прижав их с каждого конца и подняв в воздух. Аналогичным образом бетонная балка может быть плотно закреплена с каждого конца с помощью стального стержня или троса. Бетонная балка «предварительно напряжена», потому что напряжение создается до или «до» фактического использования балки при приложении рабочего напряжения.

Правильно спроектированная балка из предварительно напряженного бетона может прокладываться на большие расстояния, чем железобетонная балка, она тоньше, легче по весу и использует меньше бетона, не трескаясь и не ломаясь.

Рисунок 1. Вот рисунок бельгийского инженера Гюстава Магнеля, который объясняет предварительное напряжение, показывая, как ряд книг, плотно прижатых друг к другу, становится балкой, способной поддерживать большее количество книг.

Вот рисунок бельгийского инженера Гюстава Магнеля, который объясняет предварительное напряжение, показывая, как ряд книг, плотно прижатых друг к другу, становится балкой, способной поддерживать большее количество книг.

Рисунок 2. В апреле 1960 г. журнал «Minnesota Highways» опубликовал эту карикатуру, чтобы проиллюстрировать преимущества предварительного натяжения бетонной балки для предотвращения растрескивания под нагрузкой.

Типы предварительно напряженного бетона

Предварительно напряженный бетон создается с помощью одного из двух процессов: постнатяжения и предварительного натяжения.

Последующее натяжение

В самом простом типе ранних балок из предварительно напряженного бетона использовались стальные тросы для плотного связывания ряда бетонных блоков встык. Это похоже на поднятие ряда книг, прижав их друг к другу с каждого конца. Это называется «пост-натяжение», потому что бетонные блоки натягиваются после того, как они произведены с помощью обычного процесса литья бетонных блоков. Портативное гидравлическое домкратное устройство натягивает тросы, создавая необходимое натяжение.

Портативное гидравлическое домкратное устройство натягивает тросы, создавая необходимое натяжение.

Вместо использования отдельных блоков можно отлить единый бетонный блок с трубами или трубопроводом внутри для натяжных тросов, которые будут добавлены позже. Этот метод использовался на нескольких ранних мостах Миннесоты.

Система пост-натяжения требовала простого оборудования и могла быть установлена практически в любом месте, в том числе на площадке моста. Фактически, первый мост из предварительно напряженного бетона в Миннесоте был с пост-напряжением.

Поскольку последующее натяжение было ограничено меньшими балками и плитами, альтернативный метод предварительного натяжения стал отраслевым стандартом после первых лет.

Рисунок 3. Это фрагмент первоначального инженерного плана 1957 года для конструкции плиты с постнапряжением для моста 9065, первоначально расположенного на шоссе 61 к югу от Вайноны, но теперь замененного. Показаны пары поперечных сечений двух плит: нижняя пара относится к одной из двух плит снаружи пролета и называется «фасцией» или внешними плитами.Внизу справа — разрез конца плиты, а внизу слева — центр плиты, показывающий цилиндрические полые центры каждой плиты, экономящие бетон и вес. Верхняя пара взята из одной из внутренних плит, снова показывая конец вверху справа и центр вверху слева. Горизонтальный ряд точек чуть выше нижней части балки представляет собой расположение стальных прядей, протянутых через плиту после затвердевания бетона и затем натянутых.

Показаны пары поперечных сечений двух плит: нижняя пара относится к одной из двух плит снаружи пролета и называется «фасцией» или внешними плитами.Внизу справа — разрез конца плиты, а внизу слева — центр плиты, показывающий цилиндрические полые центры каждой плиты, экономящие бетон и вес. Верхняя пара взята из одной из внутренних плит, снова показывая конец вверху справа и центр вверху слева. Горизонтальный ряд точек чуть выше нижней части балки представляет собой расположение стальных прядей, протянутых через плиту после затвердевания бетона и затем натянутых.

Предварительное натяжение

Предварительное натяжение стало еще одним способом предварительного напряжения бетона.При предварительном натяжении бетон заливается вокруг уже натянутых тросов и дает возможность затвердеть и удерживать тросы на месте. Когда бетон затвердеет и затвердеет, концы натянутых тросов обрезаются, и натяжение передается на балку или плиту.

Все предварительно напряженные мостовые балки сегодня изготавливаются с использованием процесса предварительного натяжения, который является более сложным, чем процесс последующего натяжения. Предварительное натяжение требует строительства больших «литейных станин» для удержания стальных тросов, называемых «прядями», в сильно натянутом состоянии, пока вокруг них заливают бетон в формах.

Предварительное натяжение требует строительства больших «литейных станин» для удержания стальных тросов, называемых «прядями», в сильно натянутом состоянии, пока вокруг них заливают бетон в формах.

С помощью предварительного натяжения производители изготовили балки и плиты гораздо большего размера. Литейные площадки были построены в длинных фабричных зданиях, что позволяло вести производство круглый год в контролируемых условиях. Длина предварительно натянутых балок была ограничена транспортными ограничениями между заводом и площадкой моста, а также наличием кранов, способных поднимать балки на место. В отличие от стальных балок, которые можно было перевозить более короткими секциями и скреплять болтами на площадке моста, балки из предварительно напряженного бетона приходилось перевозить на грузовиках в готовом виде, и их нельзя было собирать из более коротких блоков.

Рисунок 4. Фрагмент первоначального инженерного плана 1958 года для конструкции предварительно напряженных балок для моста 6579 в Сент-Поле (сейчас заменен). Здесь показаны три поперечных сечения одной балки или балки. Слева (А-А) — вид с торца, а в центре и справа — два вида в средних точках. На чертежах видно, что балка имеет форму двутавровой балки, за исключением концов, где она утолщена для предотвращения растрескивания. Точки на сечениях представляют расположение предварительно напряженных стальных прядей, которые проходят от одного конца до другого.Эти пряди залиты внутри бетонной балки.

Здесь показаны три поперечных сечения одной балки или балки. Слева (А-А) — вид с торца, а в центре и справа — два вида в средних точках. На чертежах видно, что балка имеет форму двутавровой балки, за исключением концов, где она утолщена для предотвращения растрескивания. Точки на сечениях представляют расположение предварительно напряженных стальных прядей, которые проходят от одного конца до другого.Эти пряди залиты внутри бетонной балки.

Первые мосты из предварительно напряженного бетона

Первый в США: мост Уолнат-Лейн, Филадельфия, 1950 г.

Мост Уолнат-Лейн в Филадельфии, строительство которого было завершено в конце 1950 года, считается первым крупным мостом из предварительно напряженного бетона в США. Гюстав Магнель, бельгийский инженер, и Чарльз Золлман, ученик Магнеля, спроектировали мост. Каждая из предварительно напряженных бетонных балок была отлита на площадке моста в виде единой детали.После того, как бетон затвердеет и затвердеет, кабель будет протянут встык через предусмотренное отверстие. Домкратное устройство натянуло трос, который затем был закреплен на месте. Первоначальные балки и надстройка были заменены в 1989-90 гг.

Домкратное устройство натянуло трос, который затем был закреплен на месте. Первоначальные балки и надстройка были заменены в 1989-90 гг.

Рисунок 5. Мост Уолнат-Лейн, Филадельфия, фото Исторического американского инженерного реестра (HAER). На этом документальном снимке, сделанном в 1968 году, показан пролет моста Уолнат-Лейн, состоящий из параллельных рядов предварительно напряженных бетонных балок с последующим натяжением, расположенных близко друг к другу.Изображение получено из Библиотеки Конгресса.

Первый в Миннесоте: мост Лейк-Сити, Лейк-Сити, Миннесота, 1953 г.

В 1952 году братья Норберт и Леонард Соукуп основали компанию Northern States Prestressed Concrete Co., чтобы построить первый в Миннесоте мост из предварительно напряженного бетона с использованием метода последующего натяжения. Они собрали ряды специально разработанных бетонных блоков, стянули их вместе в длинный ряд с помощью тросов и создали ряд блок-балок из предварительно напряженного бетона. Балки создали пролет для моста, по которому проходило местное движение от шоссе 61 США до лагеря бойскаутов за пределами Лейк-Сити. С тех пор мост был заменен.

Балки создали пролет для моста, по которому проходило местное движение от шоссе 61 США до лагеря бойскаутов за пределами Лейк-Сити. С тех пор мост был заменен.

Рис. 6. Строительство моста в Лейк-Сити в серии пронумерованных изображений: (1) Блочные балки с пост-напряжением были собраны на заводе компании Northern States Prestressed Concrete Co. в Миннеаполисе и доставлены грузовиками на строительную площадку моста недалеко от Лейк-Сити. , недалеко от шоссе. 61. (2) Крупный план трех блочных балок, лежащих на земле рядом с работным домом.Натяжной трос виден сбоку от ближайшей балки. (3) Вид на одну блок-балку на месте от центральной опоры до дальнего устоя, отходящую от камеры, со второй балкой, опускаемой краном. (4) Все блочные балки на месте. (5) Рабочие на блочно-балочном пролете готовятся к установке поперечных тросов, связывающих балки вместе, бок о бок.

Рисунок 7. Это реклама компании Northern States Prestressed Concrete Co. , с иллюстрацией их блочных балок, используемых для пролетов моста Лейк-Сити. Сравните этот вид с фотографией балок на Рисунке 6 (см. вид 2 вверху справа), на котором показана сторона балки с натянутой прядью снаружи балки. Объявление из «Строительного вестника» от 6 августа 1953 г.

, с иллюстрацией их блочных балок, используемых для пролетов моста Лейк-Сити. Сравните этот вид с фотографией балок на Рисунке 6 (см. вид 2 вверху справа), на котором показана сторона балки с натянутой прядью снаружи балки. Объявление из «Строительного вестника» от 6 августа 1953 г.

Первый в Миннесоте: мост 9053, Блумингтон, 1957 г.

После моста в Лейк-Сити братья Соукуп построили завод для своей новой компании Prestressed Concrete, Inc.в растущем пригороде Розвилля, штат Миннесота, для изготовления предварительно напряженных железобетонных балок. Чарльз Золлман, работавший на мосту Уолнат-Лейн, консультировал братьев по проектированию литейных станин для нового завода. На литейном заводе в Розвилле компания Soukups производила балки из предварительно напряженного бетона для зданий и мостов, в том числе для первого крупного моста из предварительно напряженного бетона в Миннесоте, по которому проходит 94-я улица через новое шоссе Interstate 35W. Мост с его оригинальными балками до сих пор несет 94-ю улицу и внесен в Национальный реестр исторических мест.

Мост с его оригинальными балками до сих пор несет 94-ю улицу и внесен в Национальный реестр исторических мест.

Рисунок 8. Первый крупный мост из предварительно напряженного бетона в Миннесоте, мост 9053, по которому проходит 94-я улица через межштатную автомагистраль 35W в Блумингтоне, штат Миннесота.

Рис. 9. Реклама нового литейного и производственного завода братьев Соукуп, Prestressed Concrete, Inc., в расширяющемся послевоенном пригороде города-побратима в Розвилле. Здесь изготовили предварительно напряженные железобетонные балки для моста 9053.Разработанный для ограждения линейных литейных станин, он состоял из длинного ограждения с вертикальным блоком для размещения бетонной установки, что позволяло работать круглый год в условиях с контролируемым климатом. Северо-западный архитектор, май — июнь 1957 г.

Предварительно напряженные мосты и автомагистраль между штатами в 1950-е годы

Созданная в соответствии с Федеральным законом о шоссейных дорогах 1956 года, новая система автомагистралей между штатами потребовала строительства тысяч новых мостов по всей стране. Новые автомагистрали, спроектированные как автострады, нигде не будут иметь транспортных развязок. Все автомагистрали и железные дороги будут проходить над или под новыми межштатными автомагистралями. Поскольку дизайн новой межштатной автомагистрали был настолько однородным и соответствовал оригинальной четырехполосной системе, большинство мостов были похожи по форме и длине. Этим требованиям идеально подошла новая система из предварительно напряженного бетона, которая легко производила большое количество однородных балок, отлитых на заводах за пределами площадки, в контролируемых заводских условиях, независимо от погоды и условий на площадке.Кроме того, новые балки из предварительно напряженного бетона оказались конкурентоспособными по размеру и стоимости по сравнению со стальными балками, особенно когда в 1950-х годах сталь была дефицитной и дорогой.

Новые автомагистрали, спроектированные как автострады, нигде не будут иметь транспортных развязок. Все автомагистрали и железные дороги будут проходить над или под новыми межштатными автомагистралями. Поскольку дизайн новой межштатной автомагистрали был настолько однородным и соответствовал оригинальной четырехполосной системе, большинство мостов были похожи по форме и длине. Этим требованиям идеально подошла новая система из предварительно напряженного бетона, которая легко производила большое количество однородных балок, отлитых на заводах за пределами площадки, в контролируемых заводских условиях, независимо от погоды и условий на площадке.Кроме того, новые балки из предварительно напряженного бетона оказались конкурентоспособными по размеру и стоимости по сравнению со стальными балками, особенно когда в 1950-х годах сталь была дефицитной и дорогой.

Межгосударственная система помогла практически за одну ночь создать крупную отрасль по производству предварительно напряженного бетона. Одни и те же заводы часто производили балки, плиты и доски для крыш и полов для строительства множества новых торговых центров, школ, стадионов, офисов и других построек в пригородах, к которым ведут межштатные автомагистрали.

Одни и те же заводы часто производили балки, плиты и доски для крыш и полов для строительства множества новых торговых центров, школ, стадионов, офисов и других построек в пригородах, к которым ведут межштатные автомагистрали.

Рисунок 10. Эти эскизы автомагистрали между штатами показывают постоянную конструкцию и размеры моста для пересечения четырех полос движения в различных ситуациях.Длина пролетов остается неизменной для моста за мостом.

Мосты из предварительно напряженного бетона в Миннесоте

Исторические предварительно напряженные мосты

| Мост № | Год постройки | Местоположение |

|---|---|---|

| 9053 | 1957 | округ Хеннепин, Блумингтон (также обсуждалось выше ) |

| 9082 | 1958 | Округ Хеннепин, Блумингтон |

| 9108 | 1958 | Округ Дакота, Инвер-Гроув-Хайтс |

| 9109 | 1958 | Округ Дакота, Инвер-Гроув-Хайтс |

| 9232 | 1958 | ул. |

| 9407 | 1958 | Округ Олмстед, Рочестер |

| 27547 | 1970 | Округ Хеннепин, Миннеаполис (пример с пост-натяжением) |

Замена стальной арматуры на арматуру из стеклопластика в бетонных конструкциях

https://doi.org/10.1016/j.kijoms.2018.02.002Получить права и содержаниеAbstract

Было подтверждено, что полимер, армированный стекловолокном (GFRP), является решением в качестве крупной разработки в технологии армированного бетона. Синтез арматуры из стеклопластика с использованием продольных стеклянных волокон (армирующий материал) и ненасыщенной полиэфирной смолы с 1% МЭКП (матричный материал) с помощью ручного процесса. Арматурные стержни из стеклопластика имеют диаметр 12,5 мм (это значение эквивалентно 0,5 дюйма; чаще всего используется для фундаментов). Поверхности из стеклопластика модифицируются за счет включения крупнозернистого песка для повышения прочности сцепления арматуры с бетоном. Затем выполняются механические характеристики железобетона с арматурой из стеклопластика и сравниваются с характеристиками стальной арматуры. Приготовление образцов бетона (неармированный бетон, гладкий стеклопластиковый железобетон, стеклопластиковый железобетон с песчаным покрытием и сталеармированный бетон) с фиксированным соотношением ингредиентов (1:1,5:3) и соотношением В/Ц 0,5 выполняли при двух возрастах твердения (7 и 28) дней при температуре окружающей среды.Величина объемной доли стеклопластика и стальной арматуры в железобетоне (5 об. %) была равномерно распределена с заданными расстояниями в форме. Результаты показывают, что прочность на растяжение арматуры из стеклопластика составляет 593 МПа, а прочность на изгиб — 760 МПа. Прочность на сжатие находилась в разумных пределах для бетона и составляла 25,67 МПа. Прочность на изгиб неармированного бетона составляет 3 МПа, а железобетон с арматурой из стеклопластика, особенно с песчаным покрытием из стеклопластика, демонстрирует прочность на изгиб 13,5 МПа в результате увеличения сцепления с бетоном, а более высокая деформация составляет 10.

Поверхности из стеклопластика модифицируются за счет включения крупнозернистого песка для повышения прочности сцепления арматуры с бетоном. Затем выполняются механические характеристики железобетона с арматурой из стеклопластика и сравниваются с характеристиками стальной арматуры. Приготовление образцов бетона (неармированный бетон, гладкий стеклопластиковый железобетон, стеклопластиковый железобетон с песчаным покрытием и сталеармированный бетон) с фиксированным соотношением ингредиентов (1:1,5:3) и соотношением В/Ц 0,5 выполняли при двух возрастах твердения (7 и 28) дней при температуре окружающей среды.Величина объемной доли стеклопластика и стальной арматуры в железобетоне (5 об. %) была равномерно распределена с заданными расстояниями в форме. Результаты показывают, что прочность на растяжение арматуры из стеклопластика составляет 593 МПа, а прочность на изгиб — 760 МПа. Прочность на сжатие находилась в разумных пределах для бетона и составляла 25,67 МПа. Прочность на изгиб неармированного бетона составляет 3 МПа, а железобетон с арматурой из стеклопластика, особенно с песчаным покрытием из стеклопластика, демонстрирует прочность на изгиб 13,5 МПа в результате увеличения сцепления с бетоном, а более высокая деформация составляет 10. 5 МПа через 28 дней, чем у сталежелезобетона за счет модуля изгиба.

5 МПа через 28 дней, чем у сталежелезобетона за счет модуля изгиба.

Ключевые слова

Стеклопластиковая арматура

Стальная арматура

Железобетон

Механические свойства

Рекомендованные статьиСсылки на статьи (0)

© 2018 Авторы. Производство и хостинг Elsevier BV от имени Университета Кербалы.

Рекомендуемые статьи

Ссылающиеся статьи

Коррозионная стойкость железобетонных конструкций

Хотя стальная арматура (арматура) встроена в бетон, она все же подвержена коррозии.Эта коррозия бетона портит стержни; тем самым снижая общую несущую способность конструкции и увеличивая вероятность разрушения или обрушения конструкции.

История железобетона

В то время как простой бетон использовался в качестве строительного материала со времен Древнего Рима, концепция использования армирования не использовалась до конца 1850-х годов, когда французский промышленник Франсуа Куанье ввел использование железа. арматурные стержни.Затем, в 1880-х годах, немецкий инженер-строитель Г. А. Вайс предложил заменить железные стержни стальной арматурой.

арматурные стержни.Затем, в 1880-х годах, немецкий инженер-строитель Г. А. Вайс предложил заменить железные стержни стальной арматурой.

Железобетон – один из самых универсальных и широко используемых материалов в современном строительстве. По сути, это бетон, в который встроены стальные стержни, стержни или сетка, так что они действуют как один материал. Обычный бетон, хотя и прочен при сжатии, относительно слаб при растяжении, что делает его непригодным и неэкономичным для многих строительных конструкций. Стальная арматура компенсирует эту слабость, связываясь с бетоном, позволяя двум материалам работать вместе, чтобы противостоять приложенным растягивающим напряжениям.Стальная арматура также может использоваться для увеличения способности бетона выдерживать сдвигающие и сжимающие усилия. (Эти силы более подробно обсуждаются в статье «Влияние коррозии на сдвиговое поведение материалов».)

Почему железобетон подвергается коррозии?

Хотя бетон может показаться твердым материалом, он по своей природе пористый. Эта характеристика делает бетон восприимчивым к проникновению различных нежелательных веществ, которые могут ускорить коррозию закладной арматуры.Кроме того, по мере высыхания свежего бетона его объем изменяется, что приводит к образованию нескольких мелких трещин, которые могут действовать как еще одно отверстие для агентов, вызывающих коррозию.

Эта характеристика делает бетон восприимчивым к проникновению различных нежелательных веществ, которые могут ускорить коррозию закладной арматуры.Кроме того, по мере высыхания свежего бетона его объем изменяется, что приводит к образованию нескольких мелких трещин, которые могут действовать как еще одно отверстие для агентов, вызывающих коррозию.

Одной из наиболее широко задокументированных причин износа арматуры является коррозия из-за присутствия ионов хлора. Эти загрязняющие вещества обычно попадают в бетон из противогололедных солей, морской воды или хлоридсодержащих добавок. Ионы хлорида проникают через поры или трещины бетона, пока не достигают стальной арматуры.В присутствии кислорода и влаги эти ионы инициируют ряд коррозионных реакций. Хотя механизм, с помощью которого хлориды ускоряют коррозию арматуры, до конца не изучен, считается, что ионы хлорида проникают в защитные оксидные пленки и растворяют их легче, чем другие ионы.

Коррозия армированного бетона также может возникать при снижении pH бетона. Естественно высокий рН бетона, который обычно колеблется между 12 и 13, создает среду, которая способствует образованию и росту защитных оксидных пленок, препятствующих растворению ионов металлов.Снижение значения pH бетона до 8,5 может привести к тому, что пассивная пленка станет нестабильной, что сделает арматуру уязвимой для коррозии.

Естественно высокий рН бетона, который обычно колеблется между 12 и 13, создает среду, которая способствует образованию и росту защитных оксидных пленок, препятствующих растворению ионов металлов.Снижение значения pH бетона до 8,5 может привести к тому, что пассивная пленка станет нестабильной, что сделает арматуру уязвимой для коррозии.

Одной из наиболее распространенных причин снижения рН бетона является проникновение углекислого газа (CO 2 ). Этот процесс, известный как карбонизация, происходит, когда углекислый газ в атмосфере вступает в реакцию с гидроксидами (гидроксид кальция) в бетоне с образованием карбонатов, снижающих рН. (Карбонация также обсуждается в разделе «Коррекция и предотвращение коррозии бетона».)

Карбонизация также значительно снижает устойчивость бетона к ионам хлора. В свежем бетоне количество ионов хлорида, необходимое для инициирования коррозии, обычно составляет от 7000 до 8000 частей на миллион (частей на миллион). Однако, если pH снижается до 10–11, пороговое значение ионов хлора может упасть до 100 частей на миллион или меньше.

Как происходит коррозия железобетона?

Когда оксидная пленка, окружающая арматурные стержни, растворяется из-за воздействия хлоридов, карбонизации или иным образом, части стали становятся реактивными, образуя коррозионную ячейку.Активные места на арматуре становятся анодом и отдают электроны окружающему бетону в виде ионов двухвалентного железа. Эта реакция окисления полуэлемента представлена следующим химическим уравнением:

2Fe → 2Fe 2+ + 4e —

В то время как противоположные реакции восстановления полуэлемента на менее реакционноспособных участках (катоды) представлены:

2H 2 O + O 2 + 4e — → 4OH —

Fe 2+ и OH — объединяют продукты гидроокисей в формы II, коррозию ионы железа или ржавчина:

2Fe 2+ + 4OH — → 2Fe(OH)

Рисунок 1.Химические реакции при коррозии арматуры.

По мере коррозии стали металл растворяется, что приводит к уменьшению поперечного сечения арматуры и общему снижению прочности. В результате продукты коррозии, образующиеся вокруг арматуры, занимают больший объем, чем сталь. Это объемное расширение создает растягивающее напряжение в окружающем бетоне, что может способствовать растрескиванию вблизи корродированного стержня. Продолжающееся расширение может в конечном итоге привести к тому, что куски бетона будут выброшены из конструкции в результате разрушения, известного как растрескивание.

Рис. 2. Схема прогрессирующего воздействия коррозии на железобетон.

Методы повышения коррозионной стойкости железобетона

Существует несколько методов повышения коррозионной стойкости железобетонных конструкций. Первый уровень защиты обычно включает изменение свойств самой бетонной смеси. Плотный бетон с низкой пористостью и проницаемостью снижает способность загрязнений проникать до уровня стальной арматуры.

Бетонные смеси с низкой проницаемостью обычно получают с использованием пуццоланов и шлака (например, летучей золы). При добавлении в бетон эти соединения уменьшают соотношение воды и вяжущих материалов и производят дополнительные соединения, которые снижают взаимодействие пор бетона. Это предотвращает проникновение сульфатов и хлоридов в бетон. Также известно, что некоторые пуццолановые и шлаковые материалы уменьшают усадочные трещины, которые также действуют как отверстия для загрязняющих веществ, вызывающих коррозию.

Следующей линией защиты от коррозии арматуры является обеспечение достаточного бетонного покрытия.Покрытие, которое относится к расстоянию стальной арматуры до внешнего края бетона, обычно составляет от 3/4 дюйма до 1 1/2 дюйма (от 19 до 38 мм) в нормальных условиях в зависимости от размера стержня. Однако в сильно коррозионных средах, например вблизи морской воды, крышка может достигать 3 дюймов (76 мм).

Чем больше покрытие, тем глубже в бетон заходит арматура и тем выше уровень защиты. Увеличение защитного слоя армирования обычно дополняется применением низкопроницаемого бетона.

Увеличение защитного слоя армирования обычно дополняется применением низкопроницаемого бетона.

Другим методом повышения коррозионной стойкости железобетона является придание устойчивости арматурным стержням к коррозионному воздействию. Это включает в себя использование защитных покрытий, горячее цинкование погружением (HDG) или выбор специализированных арматурных стержней с улучшенной коррозионной стойкостью по сравнению с обычными стержнями из углеродистой стали. При выборе уникальных стержневых материалов следует учитывать требуемый уровень коррозионной стойкости, а также его стоимость и доступность.

Другие меры, обычно используемые для уменьшения коррозии, включают использование ингибирующих добавок и герметиков для бетонных поверхностей.

Заключение

Хотя железобетон является универсальным и прочным строительным материалом, его стальные арматурные стержни подвержены коррозии. Прогрессирующий износ может привести к снижению прочности, растрескиванию и, в крайних случаях, разрушению конструкции.

Также защитный слой бетона предохраняет арматуру от воздействия факторов окружающей среды конструкций, в том числе и от огня. Толщина защитного слоя бетона зависит от типа конструкции и роли арматуры в ней (продольная – поперечная, рабочая – конструктивная), ее диаметра и условий окружающей среды.

Также защитный слой бетона предохраняет арматуру от воздействия факторов окружающей среды конструкций, в том числе и от огня. Толщина защитного слоя бетона зависит от типа конструкции и роли арматуры в ней (продольная – поперечная, рабочая – конструктивная), ее диаметра и условий окружающей среды.  8.5. СП 50-101-2004

8.5. СП 50-101-2004 1 СП 52-101-2003

1 СП 52-101-2003 7.1 ACI 318-08

7.1 ACI 318-08 Для конструктивной арматуры минимальные значения толщины защитного слоя бетона принимают на 5 мм меньше по сравнению с требуемыми для рабочей арматуры.