Какой газобетон выбрать для строительства дома

Характеристики газобетона

Газобетон – это искусственный пористый камень из цемента. Для его производства смешивают негашёную известь, алюминиевую пасту с песком, водой и цементом. В итоге получается блок с равномерно распределёнными порами воздуха внутри. За счет воздушных ячеек газобетонный блок получается лёгким, простым в обработке и даёт хорошую теплоизоляцию.

Получившиеся после автоклавной обработки силикаты кальция безвредны для человека. В составе газобетона нет щебня, используется 50-60% цемента и вспененная известь, которые придают блокам однородную структуру.

Появился материал в XIX веке в Швеции, где задумывался как материал для сложных, многослойных стен, чтобы уменьшить их теплопроводность. Первый газобетонный завод появился в Германии в конце 20-х годов, и постепенно его филиалы распространились по всей Европе.

Отличие газобетона от пенобетона

В строительстве используются поризованные блоки, которые делятся на газобетоны, пенобетоны и газопенобетоны.

За счет автоклавного изготовления блоки из газобетона имеют однородную плотность и высокую прочность с равномерной теплопроводностью. В автоклаве блоки проходят закалку и приобретают жёсткость и прочность. Прошедший автоклав блок даёт усадку в 0,3 мм, а неавтоклавный – 2-3 мм. Заводской газобетон после автоклавной обработки не даёт ни запаха извести, ни повышенной коррозионной активности.

Газобетон в отличие от пенобетона обладает следующими свойствами:

- Нарезается из монолита и имеет чёткую геометрическую форму. Точные размеры упрощают кладку и снижают расход штукатурки.

- Газобетонные блоки укладывают на специальную клеевую смесь, которые уменьшают появление «мостиков холода».

- Мелкие поры газобетона быстрее и легче схватывают штукатурку.

- Газобетон производится только в производственных условиях, где исключены недовесы и перевесы. Пенобетон может изготавливаться «кустарно-гаражным» способом, где дозировка состава происходит «на глазок».

Плюсы и минусы строительства домов из газобетона

Первоначально газобетон использовался для закладывания бетонного каркаса промышленных строений, а затем стал применяться в гражданском строительстве. При выборе газобетона важно учитывать плюсы и минусы в строительстве частного дома.

Плюсы:

- Газобетонные блоки легче бетона и кирпича, поэтому можно обойтись без массивного фундамента.

- Газобетон не боится огня, пожаробезопасен.

- Экологичен и безвреден для детей и взрослых.

- Не гниёт и не повреждается насекомыми, поэтому не требует обработки химическими составами, как древесина.

Минусы:

- В первые месяцы после возведения здания газобетон даёт усадку на 0,5мм/м по высоте. Происходит это из-за повышенной влажности после заводских условий. Когда блоки высыхают, усадка прекращается. Средний срок высыхания составляет 2-6 месяцев. На длительность влияют влажность в регионе строительства, плотность и толщина блоков, время года.

- За счёт ячеистой структуры впитывает влагу, поэтому газобетонные блоки требуют защиты от осадков и от конденсата изнутри здания. На стройплощадке их закрывают гидроизоляционными материалами от дождя и снега. Это особенно важно, когда стройка затормаживается или прекращается по каким-то причинам.

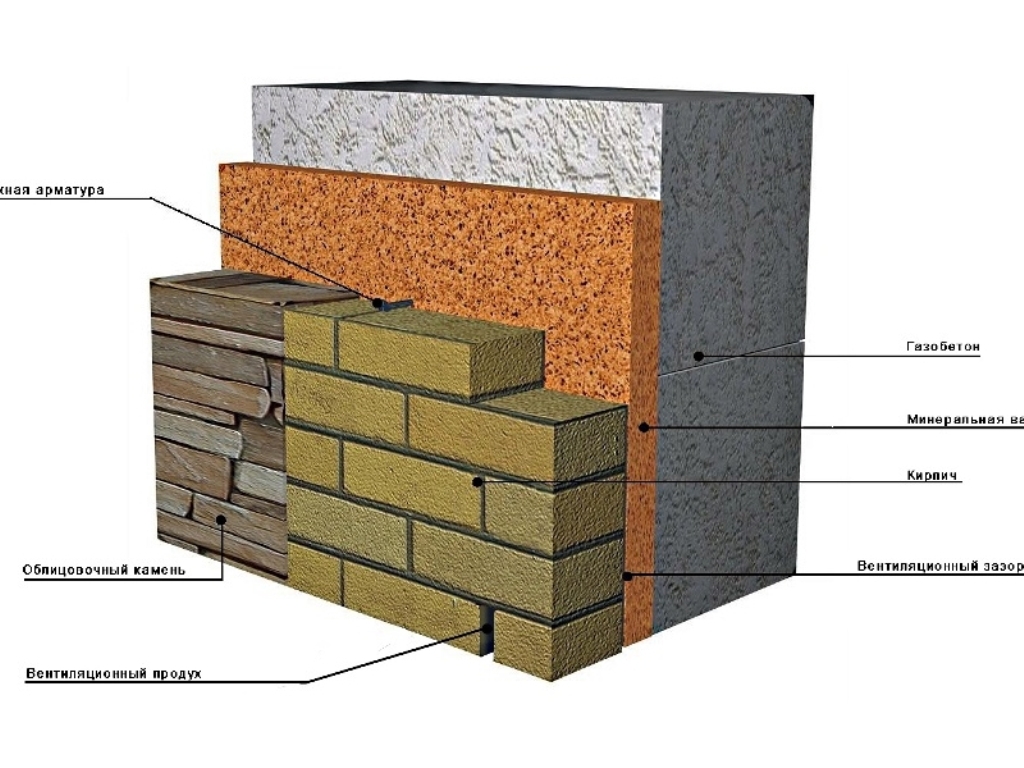

- Готовые стены из газобетона обязательно облицовывают. Лучший результат дают сочетания с кирпичом или керамоблоками. А вот закрывать только что возведённую стену паронепроницаемыми материалами не стоит. Влага должна покинуть уложенную кладку.

- Серовато-белая поверхность газобетона выглядит не эстетично и требует отделки фасадными материалами.

- Газобетон набирает наибольшую плотность в заводских условиях сразу после изготовления, а во время хранения она снижается. Поэтому возводить дом из газобетонных блоков рекомендуется сразу же после его поступления на стройплощадку.

Производители и марки газобетона

Блоки из газобетона могут иметь различия по характеристикам, геометрии, типоразмерам, сервисе и цене в зависимости от производителя.

Какого производителя газобетона выбрать для строительства дома? Вот несколько крупных производителей газобетонных блоков:

YTONG – завод компании Xella находится в г. Можайске Московской области. Это один из мировых поставщиков газобетона автоклавного твердения.

AEROC – крупнейший производитель в Северо-Западном регионе России. Завод располагается в Санкт-Петербурге и предлагает богатый ассортимент блоков автоклавного твердения.

HEBEL – известный производитель с дистрибьюторами по всей России. Производит автоклавный газобетон на немецком оборудовании, а программное обеспечение контролирует все этапы производства.

Часть компаний предлагает газоблоки с замковой системой паз-гребень, что позволяет создавать кладку по типу детского конструктора.

Разбираемся с тем, какой плотности газобетон лучше выбрать для строительства частного дома.

Газоблоки варьируются по толщине от 200 мм до 400 мм по СНиПам и ГОСТам. Выбирают газоблоки по маркировке.

Выбирают газоблоки по маркировке.

Плотность обозначается маркировкой D с отношением кг/м3. Чем плотнее блок, тем он прочнее и тяжелее. Прочность блока обозначается сочетанием буквы B и коэффициентом. Если показатель B2.5, то такой блок выдерживает сжатие 2,5-3,0 Мпа. Это и есть несущая способность газоблока.

Газобетонные блоки подразделяются на 3 типа:

- Теплоизоляционный блок используется как теплоизолятор. Маркировка D200 – D350 применяется для внутренних перегородок, для устройства дверных проёмов и перегородок. Блоки такого типа дают прочность на сжатие выше В0,35.

- Конструкционный блок используется для несущих стен в многоэтажных зданиях. К ним относятся марки D700-D1200 с прочностью на сжатие от В3,5.

- Теплоизоляционно-конструкционный блок D400-D600 используется для несущих стен, внутренних перегородок и утепления помещений. Показатель прочности на сжатие у данного типа газобетона составляет от В1,5.

Блоки толщиной 75-200 мм используются в качестве перегородочных материалов. Несущие стены из них возводить нельзя.

Производители предлагают несколько марок газобетона:

- D400 используется для теплоизоляции и для строительства малоэтажных домов, высотой не более 3 этажей.

- D500 подходит для заполнения межэтажного пространства высотных монолитных зданий.

- D600 применяется в зданиях с навесными вентиляционными фасадами.

Например, перегородки внутри дома из блоков D500 толщиной 100 мм дают защиту от шума и экономию по сравнению с гипсокартоном на 60%.

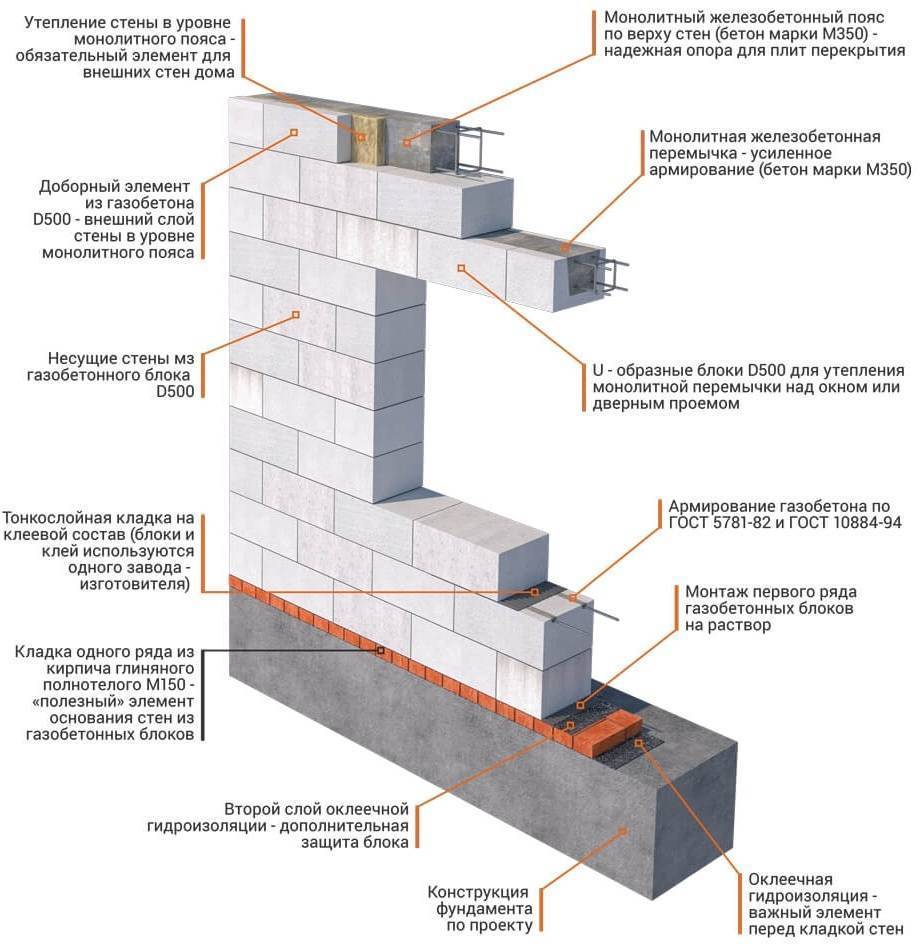

Разнообразные формы блоков облегчают и ускоряют строительные работы, экономят затраты. Газобетонные блоки выпускаются нескольких видов:

- стеновые, гладкой прямоугольной формы для несущих стен и перегородок.

- U-блоки для устройства монолитного армированного пояса, перемычек оконных и дверных проёмов.

- Т-образные для перекрытий.

- О-образные для вентиляционных каналов.

Какие газобетонные блоки выбрать для домостроения

Газобетонные блоки используются в следующих видах строительства:

- Межкомнатные перегородки.

- Несущие стены.

- Строительство беседок, ограждений.

- Армированный пояс по периметру стен.

- Заполнение каркаса.

- Теплоизоляция кирпичных и железобетонных стен.

Какой газобетон лучше для строительства дома? Мы рекомендуем блоки YTONG с морозостойкостью F100, которые служат более 100 лет.

Для дома выбирают конструкционно-изоляционный газобетон плотностью от D400. При покупке рекомендуют лично осматривать внешний вид и состояние блоков по следующим качествам:

- Правильная симметричная форма, гладкая поверхность без влажных пятен и посторонних включений.

- Светло-серый оттенок без разводов, сколов и трещин.

- Упаковка без повреждений с основной маркировкой, номером партии и паспортом качества.

Как отличить автоклавный газоблок от неавтоклавного? Главный признак — репутация производителя. Автоклавное производство требует больших затрат и невыгодно маленьким компаниям, которые выпускают неавтоклавные газобетоны. Крупные компании отвечают за качество сырья и его соответствие всем нормам.

Какой газобетон выбрать для строительства дома, решает владелец в зависимости от своих предпочтений и условий.

Компания Render House рекомендует при покупке блоков запрашивать сертификат соответствия. Он станет подтверждением, что партия газоблока отвечает требованиям ГОСТ. Это условие выполняют крупные производители, которые берегут репутацию и изготавливают блоки по технологическим стандартам.

Перевозка, хранение блоков из газобетона

Чтобы сохранить качество материала и получить добротный дом, производители рекомендует соблюдать правила погрузки-разгрузки, транспортировки и хранения газобетона.

- При поставке с завода блоки упаковываются в полупрозрачную плёнку для защиты от осадков и транспортируются на деревянных поддонах.

- Для перевозки каждый ряд паллет крепят специальными текстильными ремнями, чтобы защитить от крена, перемещения по кузову и повреждения.

- Верхние паллеты защищают специальными пластиковыми уголками.

- Разгружают газобетон только по 1 паллете и лучше на готовый фундамент, бетонное, асфальтовое или железобетонное покрытие.

- Хранят газоблоки в 1 ярус на ровной площадке.

Если замечены дефекты упаковки и сколы на блоках, то это является основанием для замены товара.

Газобетон – надёжный материал для строительства при соблюдении всех правил и технологий.

Особенности строительства домов из газобетона

Какой газобетон лучше для частного строительства? Для ответа на этот вопрос нужно определиться с характеристиками дома, например: будет ли это одноэтажное здание без утепления или двухэтажный дом с утеплением? Будут перекрытия деревянными или бетонными?

Производители советуют выбирать газоблоки марки D300-D600. Чем выше плотность блока, тем лучше он проводит тепло и держит нагрузку без деформаций.

Чем выше плотность блока, тем лучше он проводит тепло и держит нагрузку без деформаций.

Блоки плотностью D400 толщиной 375 мм полностью отвечает требованиям ГОСТ для однослойных стен в средней полосе. Блоки сразу поставляются на стройплощадку без организации складирования дополнительных материалов. А высокая скорость укладки сокращает затраты на строительство. За счёт малого веса блоки легко поднимать на высоту, а укладывать их смогут рабочие средней квалификации.

Для крепления на внутренних стенах из газобетона используются специальные пластиковые дюбели. Они выдерживают нагрузку до 100 кг на срез и вырывание.

Особенности газобетона для 1- этажных и 2 – этажных домов

Для центрального региона вполне достаточно однослойной стены из газоблоков плотности D400 при строительстве по грамотно рассчитанному проекту. В этом случае можно обойтись без дополнительного утепления стены. Это даёт экономию на материалах и уменьшение сроков строительства.

Блоки D400 толщиной 375 мм подходят для возведения домов, высотой до 3 этажей. Тонкошовная кладка на теплоизоляционном клее уменьшает появление мостиков холода.

Газобетон имеет плюсы и минусы в строительстве. Он подходит для возведения дома, если вместо утепления фасада обложить его красным кирпичом или обработать декоративной штукатуркой. Крупные блоки газобетона позволяют ускорить укладку и сократить количество швов. При этом блоки соединяются специальным клеевым составом, который снижает появление мостиков холода.

По отзывам владельцев домов, газобетон показал себя тёплым материалом, который во время эксплуатации не даёт ни запахов, ни сырости.

Рекомендуем выбирать газоблок, рассчитанный по проекту на реальную нагрузку при сжатии, а фасад обязательно защищать от попадания влаги. При возведении дома важно точно соблюдать технологию, рекомендованные материалы, независимо от того, какой газобетон был выбран для строительства дома. Именно поэтому важно, чтобы блоки были произведены по заводской технологии. На производстве используется современное немецкое оборудование. Оно обеспечивает точную геометрию блоков, равномерную плотность и физико-механические свойства газобетона, его химическую инертность.

Именно поэтому важно, чтобы блоки были произведены по заводской технологии. На производстве используется современное немецкое оборудование. Оно обеспечивает точную геометрию блоков, равномерную плотность и физико-механические свойства газобетона, его химическую инертность.

Компания Ytong предлагает полную комплектацию для всех узлов здания: готовые перемычки для дверных и оконных проёмов, дугообразные блоки и блоки для дымоходов и вентиляционных каналов. Можно закупать блоки партиями под конкретный проект, но при этом возрастает риск купить подделку вместо оригинала. В случае домостроения с газобетонными блоками цена любой ошибки слишком высока. Деформации и трещины зданий из газобетона происходят редко и по причинам, далёким от его свойств. Нарушения могут быть вызваны неподходящим типом фундамента, последствиями, когда не учтены особенности грунта на участке, не соблюдались технологии при его устройстве.

Так, керамзитные блоки имеют прочность на разрыв 100, а газобетон около 30. При этом на нижние блоки давит вес стены и кровли. При неблагоприятных условиях возможны трагические случаи.

При этом на нижние блоки давит вес стены и кровли. При неблагоприятных условиях возможны трагические случаи.

Какой газобетон выбрать для строительства дома, решает владелец. При этом важно понимать, что только применение газобетона по назначению и в соответствии с технологиями, соблюдениями норм и правил даёт наилучший результат и гарантию безопасности.

Строить дом можно из любого материала. Главное при этом – продумать и точно рассчитать в соответствии с проектными решениями, например, места крепления несущих перекрытий, тип фундамента.

Строй-Мос.ру » Какой дом выйдет дешевле и лучше

Сегодня выбор

строительных материалов, если речь идет о загородном домостроении,

достаточно большой. Однако в отношении стеновых материалов этот

ассортимент особенным разнообразием не балует. Дерево давно уже не

используется для создания полноценного жилья, кирпич слишком дорог, в

бюджетном строительстве, которое занимает около 90% рынка, основное

место занимает бетон. Причем обычный железобетон не получил

распространения, в основном используются его так называемые «лёгкие»

разновидности – пенобетон и газобетон. Также строят жилье из

керамзитобетона, шлакобетона и арболита (опилкобетона). Но сегодня

качественный шлак также стоит очень дорого, а керамзитобетонные дома

очень непрочные.

Опилкобетон такой же дорогой, как и шлакобетон, хотя

имеет самые высокие качества среди всех

«легких» бетонов.

Причем обычный железобетон не получил

распространения, в основном используются его так называемые «лёгкие»

разновидности – пенобетон и газобетон. Также строят жилье из

керамзитобетона, шлакобетона и арболита (опилкобетона). Но сегодня

качественный шлак также стоит очень дорого, а керамзитобетонные дома

очень непрочные.

Опилкобетон такой же дорогой, как и шлакобетон, хотя

имеет самые высокие качества среди всех

«легких» бетонов.

Если же говорить о двух оставшихся «кандидатах» — пенобетоне и

газобетоне

, то тут заметен небольшой уклон популярности в сторону

пенобетона. Но это вовсе не из-за его слишком высоких качеств. Дело в

том, что пенобетонные блоки легко изготовить самостоятельно, с помощью

нехитрого оборудования, а газобетон нужно покупать только на заводе, так

как для его производства необходимо применение относительно дорогих

технологий. В результате бюджетный сегмент загородного строительства

разделился примерно на две равные части – это поклонники пенобетона,

который можно дешево изготовить самостоятельно, и поклонники газобетона,

которые предпочитают немного переплатить, но купить исключительно

качественный стройматериал. При этом и те, и другие имеют существенные

аргументы в пользу своих предпочтений.

В результате бюджетный сегмент загородного строительства

разделился примерно на две равные части – это поклонники пенобетона,

который можно дешево изготовить самостоятельно, и поклонники газобетона,

которые предпочитают немного переплатить, но купить исключительно

качественный стройматериал. При этом и те, и другие имеют существенные

аргументы в пользу своих предпочтений.

Пенобетон – это материал достаточно старый, хорошо известный в городском

и промышленном строительстве, однако для строительства частного

использоваться начал те так уж и давно.

Газобетон несколько «моложе», но

также применяется в промышленном и городском строительстве долгое

время, и особенно в СССР – советским строителям нужен был достаточно

дешевый и «теплый» материал. И хотя прочность и того, и другого не

позволяла использовать их в качестве несущих, как, например, железобетон

и кирпич, но в качестве заполнения железобетонного каркаса оба этих

вида бетона подходили прекрасно. Разница заключалась лишь в степени

прочности и водостойкости.

Разница заключалась лишь в степени

прочности и водостойкости.

Так, пенобетон воды не боится, потому что в его структуре множество

мелких ячеек, заполненных воздухом. Ячейки эти закрыты, воду не

набирают, потому из такого бетона даже строили экспериментальные корабли

– обладая очень легким весом и хорошей плавучестью, пенобетон мог

использоваться в любых сложных условиях. Правда, из-за ячеистой

структуры и малой плотности прочность этого материала оставляет желать

лучшего, но все же он хорош как утеплитель, причем не нуждающийся в

гидроизоляции. С газобетоном несколько иначе. Так как при обработке

блоков на заводе под высоким давлением ячейки превращаются в поры,

пронизывающие всё тело материала «навылет», газобетон очень быстро

мокнет, и высушить его практически невозможно – с таким же успехом можно

сушить сахарные кубики, которые при высушивании просто рассыплются.

Однако

прочность газобетонных блоков заметно выше, хотя и недостаточная

для того, чтобы строить из них несущие стены с бетонными перекрытиями. Но газобетон прекрасно может служить в качестве заполнителя строительной

конструкции, хотя и потребует очень серьезной гидроизоляции, которая

значительно удорожит стоимость всего дома.

Но газобетон прекрасно может служить в качестве заполнителя строительной

конструкции, хотя и потребует очень серьезной гидроизоляции, которая

значительно удорожит стоимость всего дома.

Как мы видим, оба эти материала хорошие утеплители, но очень непрочные. Есть, конечно, и прочные варианты пенобетона и газобетона, но теплопроводность таких материалов приближается к теплопроводности кирпича. Впрочем, даже прочный газобетон все равно хорошо мокнет, а прочный пенобетон все равно достаточно непрочен для того, чтобы использовать его в качестве несущего материала. В этом смысле выгоднее строить дом из железобетона, но ни один из загородных застройщиков, пребывая в здравом уме и твердой памяти, этого делать, конечно же, не станет.

Вот тут-то и следует вспомнить о кирпиче, который верой и правдой служил

строителям тысячи лет. Правда, он был не самым популярным строительным

материалом, потому что самым популярным было дерево. В давние времена

дерево было дешевле, чем кирпич, и поэтому, невзирая на многие свои

недостатки, было вполне бюджетным вариантом. Но постепенно в

промышленных западных странах дерево становилось материалом дефицитным, и

пришлось искать новые варианты для строительства домов. Железобетон

подходил только для создания промышленных и городских зданий, а для

частных домов, как писалось выше, он совершенно не подходил. Поэтому и

были изобретены всякие

«легкие» бетоны. А кирпич почему-то остался «за

бортом», привлекая внимание только состоятельных застройщиков. И

совершенно зря.

В давние времена

дерево было дешевле, чем кирпич, и поэтому, невзирая на многие свои

недостатки, было вполне бюджетным вариантом. Но постепенно в

промышленных западных странах дерево становилось материалом дефицитным, и

пришлось искать новые варианты для строительства домов. Железобетон

подходил только для создания промышленных и городских зданий, а для

частных домов, как писалось выше, он совершенно не подходил. Поэтому и

были изобретены всякие

«легкие» бетоны. А кирпич почему-то остался «за

бортом», привлекая внимание только состоятельных застройщиков. И

совершенно зря.

Да, кирпич – и на самом деле практически идеальный строительный

материал. Он очень прочный, не боится ни воды, ни мороза. Правда,

говорят, что он имеет высокую теплопроводность. Но почему-то никто из

тех, кто составляет рекламные проспекты в пользу альтернативных

стройматериалов, не может объяснить, почему кирпичные здания не

облицовываются снаружи, и они так и стоят сотни лет, и в них все это

время прекрасно живут люди и не мерзнут даже в условиях Крайнего Севера.

Из недостатков красного глиняного (керамического) кирпича обычно отмечается его большой вес и высокая стоимость.

Некоторые «специалисты» доходят до того, что, сравнивая кирпич и пенобетон, вполне серьёзно утверждают, что кубометр кирпича весит в 20 раз больше, чем кубометр газобетона . Мало того, кто-то даже рассказывает, что пустотелый кирпич хуже держит тепло, чем полнотелый, и застройщики этому свято верят. В общем, вокруг кирпича ходит множество мифов, которые на проверку не имеют под собой никакой реальной основы.

Лет 100 назад, или меньше, чтобы удешевить кирпич, был изобретен его

силикатный вариант. В состав этого кирпича входит не глина, а известь и

кварцевый песок. Эти материалы значительно дешевле, чем глина, которую

перед использованием приходится дополнительно обрабатывать, повышая или

понижая ее жирность (пластичность). И хотя технология изготовления

силикатного кирпича более сложная, чем кирпича керамического, но в целом

он стоит несколько дешевле. Силикатные изделия на 90% обладают теми же

качествами, что и керамика, но присутствие в составе извести делает

такой кирпич менее водостойким и жаростойким. Впрочем, для строительства

малоэтажных частных домов он подходит так же хорошо, правда, в сильно

влажном климате фасады из силиката приходится, в отличие от керамики,

хорошо гидроизолировать. Поэтому можно рассчитать, что силикатные стены

вместе с гидроизоляцией могут стоить столько же, сколько и керамические

без гидроизоляции.

Силикатные изделия на 90% обладают теми же

качествами, что и керамика, но присутствие в составе извести делает

такой кирпич менее водостойким и жаростойким. Впрочем, для строительства

малоэтажных частных домов он подходит так же хорошо, правда, в сильно

влажном климате фасады из силиката приходится, в отличие от керамики,

хорошо гидроизолировать. Поэтому можно рассчитать, что силикатные стены

вместе с гидроизоляцией могут стоить столько же, сколько и керамические

без гидроизоляции.

Итак, первый миф о кирпиче, как слишком тяжелом материале не выдерживает

критики, если его рассмотреть более детально и под другим углом.

Несомненно, в целом кирпич весит больше, чем газобетонные блоки. Но вот

фундамент для обоих видов стройматериала нужно строить одинаковой

мощности. Газобетон – материал относительно хрупкий, и если для

газобетонного здания построить

облегченный фундамент, то такие стены

будут довольно быстро трескаться. Дело в том, что сегодня загородные

застройщики в основном используют ленточные фундаменты, устойчивость

которых полностью зависит от типа грунта на участке. Но каким бы мощным

не был фундамент, на него постоянно будут воздействовать силы морозного

пучения грунта. Любой грунт содержит влагу, и эта влага, замерзая,

превращается в лед. Масса замерзшего грунта увеличивается, поднимая

фундамент и выталкивая его наверх.

Дело в том, что сегодня загородные

застройщики в основном используют ленточные фундаменты, устойчивость

которых полностью зависит от типа грунта на участке. Но каким бы мощным

не был фундамент, на него постоянно будут воздействовать силы морозного

пучения грунта. Любой грунт содержит влагу, и эта влага, замерзая,

превращается в лед. Масса замерзшего грунта увеличивается, поднимая

фундамент и выталкивая его наверх.

При этом силы выталкивания под разными участками фундамента действуют неравномерно, поэтому и «лента» поднимается тоже неравномерно, и фундамент в разных местах начинает изгибаться. Весной, когда лед в грунте тает, наблюдается обратная картина – фундамент оседает, деформируясь еще больше. Газобетонные блоки, поставленные на таком фундаменте, начинают трескаться, и в худшем случае стена может обвалиться. С кирпичными стенами такого практически не происходит.

Таким образом мы видим, что для газобетонные и кирпичных стен нужны

фундаменты одинаковой массы – заглубленные ниже уровня промерзания

почвы. Если для газобетонных стен построить «легкий» фундамент, то такие

стены очень сильно пострадают. Об этом создатели газобетонных зданий

почему-то умалчивают, а счастливые домовладельцы потом начинают

удивляться, почему фундамент и стены пошли трещинами, даже если

фундамент защищен от промерзания, например, с помощью утепленной

отмостки.

Если для газобетонных стен построить «легкий» фундамент, то такие

стены очень сильно пострадают. Об этом создатели газобетонных зданий

почему-то умалчивают, а счастливые домовладельцы потом начинают

удивляться, почему фундамент и стены пошли трещинами, даже если

фундамент защищен от промерзания, например, с помощью утепленной

отмостки.

Миф второй – кирпич не держит в доме тепло. Выше писалось, что кирпичные

стены не требуют утепления, а газобетонные – требуют, причем им

необходимо не только утепление, но и гидроизоляция. Об этом будущие

домовладельцы также не думают. Но общеизвестный факт, что кирпичный дом

очень долго нагревается изнутри, но также и очень долго остывает. Дело в

том, что кирпич имеет огромную теплоемкость, он аккумулирует в себе

тепло, а затем отдает его назад в помещения, когда отопительные приборы

отключаются.

Газобетон же этого качества не имеет. Это пористый

материал, он не аккумулирует в себе тепло, а пропускает его через себя

очень активно. Кто-то рассказывает, что для одинакового коэффициента

удержания тепла при постоянной температуре на улице минус 20 градусов

Цельсия газобетонным стенам потребуется толщина 50 см, а кирпичным – 1

метр. Но об этом можно прочитать только в рекламных проспектах, на деле

же не утепленные кирпичные фасады в таких условиях также не имеют

толщины более полуметра. А газобетонные стены при этом еще надо

гидроизолировать и утеплять, что поднимает стоимость стен почти вдвое.

Это пористый

материал, он не аккумулирует в себе тепло, а пропускает его через себя

очень активно. Кто-то рассказывает, что для одинакового коэффициента

удержания тепла при постоянной температуре на улице минус 20 градусов

Цельсия газобетонным стенам потребуется толщина 50 см, а кирпичным – 1

метр. Но об этом можно прочитать только в рекламных проспектах, на деле

же не утепленные кирпичные фасады в таких условиях также не имеют

толщины более полуметра. А газобетонные стены при этом еще надо

гидроизолировать и утеплять, что поднимает стоимость стен почти вдвое.

Но дело опять-таки не в толщине основных стен. Проблема в том, что

многослойные стены – это не тот вариант, который требуется для

по-настоящему

энергоэффективного дома. Каждый слой стены – основной,

гидроизоляционный, утеплительный, декоративный, — имеет совершенно

разные физические характеристики, и совместить их никогда не получится. Буквально каждый год приходится менять штукатурку, утеплитель или

гидроизоляцию, а это не очень хорошо сказывается на несущих стенах

фасада. В этом плане гораздо эффективней и даже дешевле просто увеличить

толщину основной стены, и не прибегать к многослойному ее покрытию. В

этом плане наилучшим образом выступает именно кирпич – керамический для

любых климатических условий, силикатный – для относительно сухого, хоть и

очень холодного, климата.

Буквально каждый год приходится менять штукатурку, утеплитель или

гидроизоляцию, а это не очень хорошо сказывается на несущих стенах

фасада. В этом плане гораздо эффективней и даже дешевле просто увеличить

толщину основной стены, и не прибегать к многослойному ее покрытию. В

этом плане наилучшим образом выступает именно кирпич – керамический для

любых климатических условий, силикатный – для относительно сухого, хоть и

очень холодного, климата.

Да, кирпич стоит на 50% дороже, чем газоблок, а качественный кирпич –

почти вдвое. Да и кладочные работы при возведении кирпичных стен

обходятся не так дешево, как хотелось бы. Но если пройтись по всем

«мелочам» и подсчитать общую стоимость стены, то окажется, что кирпичная

стена обойдется не дороже, чем стена газоблочная. Так как газобетон –

материал непрочный, то для того, чтобы обеспечить несущую способность

стен для использования бетонных перекрытий и устройства мансарды (не

говоря уж и о втором этаже), то надо или увеличивать толщину стен до 1

метра, или же использовать более прочные марки газобетона. В обоих

случаях фасады придется утеплять, потому что пористость материала никуда

не делась, и толстая или прочная газобетонная стена всё равно будет

«прогонять» через себя тепло изнутри дома наружу. А такие варианты

приближают стоимость газобетонных стен к стоимости стен кирпичных очень

близко, а в некоторых случаях превосходят ее.

В обоих

случаях фасады придется утеплять, потому что пористость материала никуда

не делась, и толстая или прочная газобетонная стена всё равно будет

«прогонять» через себя тепло изнутри дома наружу. А такие варианты

приближают стоимость газобетонных стен к стоимости стен кирпичных очень

близко, а в некоторых случаях превосходят ее.

Если же говорить об эксплуатационных характеристиках стен, то тут кирпич

вообще вне конкуренции. Кирпичная стена строится раз и навсегда, в

утеплении она не нуждается, следовательно, отпадает необходимость

слишком часто менять дополнительные защитные материалы. К тому же кирпич

не подвергается усадке, в отличие от газобетона. Считается, что усадка

газобетонного блока независимо от нагрузки на него составляет буквально

несколько миллиметров. В этот начальный период материал набирает

прочность, поры сужаются, блоки уплотняются. Пара миллиметров – это, на

первый взгляд немного для одного блока, но в масштабе всего дома это

имеет огромное значение. Из-за усадки газобетона обычно и появляются

первые трещины, которые будут даже в том случае, если

газобетонный дом

будет стоять на монолитной плите, на которую не воздействуют силы

морозного пучения грунта. Кирпич усадке не подвергается, потому что он

изначально имеет очень большую плотность и не имеет никаких микропустот

внутри. Поэтому можно понять, что на постоянный ремонт газобетонного

дома в первые годы уйдет столько средств, что на них, без всякого

преувеличения, можно было бы построить второй дом.

Из-за усадки газобетона обычно и появляются

первые трещины, которые будут даже в том случае, если

газобетонный дом

будет стоять на монолитной плите, на которую не воздействуют силы

морозного пучения грунта. Кирпич усадке не подвергается, потому что он

изначально имеет очень большую плотность и не имеет никаких микропустот

внутри. Поэтому можно понять, что на постоянный ремонт газобетонного

дома в первые годы уйдет столько средств, что на них, без всякого

преувеличения, можно было бы построить второй дом.

Подводя итог всему выше сказанному, можно выделить следующие моменты:

1). Кирпич – материал дорогой, но не настолько, чтобы отказываться от него в пользу газобетона, даже если не хватает средств – в итоге на содержание газобетонного дома этих средств уйдет значительно больше, чем на содержание дома кирпичного.

2). Прочность кирпичного дома – этот показатель вообще вне всяких

сомнений. Кирпичные дома без особенного ремонта стоят столетиями, а

дома, целиком построенные из газобетона (не городские комбинированные

постройки, а частные коттеджи), не насчитывают и 20 лет, причем

практически все они требуют серьёзного ремонта.

Кирпичные дома без особенного ремонта стоят столетиями, а

дома, целиком построенные из газобетона (не городские комбинированные

постройки, а частные коттеджи), не насчитывают и 20 лет, причем

практически все они требуют серьёзного ремонта.

3). Кирпичный дом гораздо «теплее», чем дом из газобетона за одну и ту же цену, то есть с учетом толщины стен и затраченной на их гидроизоляции и утеплительных материалов.

4). Многие мифы, которые демонстрируют гораздо меньшую степень

конкурентности кирпичного дома перед газобетонным, являются

исключительно мифами, и самым показательным является миф о том, что для

строительства более легкого дома можно строить и более легкий фундамент.

Практика показывает, что легкие фундаменты годятся только для

курятников, а для легких и тяжелых жилых коттеджей требуются фундаменты

одинаковой мощности. Соответственно, и все остальные мифы опровергаются

так же просто.

Вывод: если хотите построить прочный, комфортный, теплый и долговечный дом, то не надо читать рекламные проспекты. Просто надо познакомиться с владельцами газобетонных и кирпичных зданий и расспросить у них, как им в них живётся. Успехов!

Какой газоблок лучше для строительства дома: советы

Ячеистые материалы активно вытесняют традиционный кирпич из частного строительства. Относительно недорогие, прочные, легкие блоки хорошо сохраняют тепло и гарантируют долговечность сооружений. Чтобы определиться, какой газоблок лучше подходит для постройки дома, необходимо рассмотреть характеристики и особенности каждого отдельного вида.

Какие газобетонные блоки используются при строительстве домов

По производственным технологиям газоблоки относят к автоклавным и неавтоклавным.

Автоклавные

При производстве автоклавных газоблоков применяют заводское оборудование. Автоклав – объемистый резервуар, внутри которого поддерживается высокая температура и давление. Такие условия способствуют увеличению прочности газобетона. Газоблок, произведенный методом автоклавирования, отличается правильной геометрией, точными размерами, с отклонениями не выше ±1 мм, и однородностью структуры.

Автоклав – объемистый резервуар, внутри которого поддерживается высокая температура и давление. Такие условия способствуют увеличению прочности газобетона. Газоблок, произведенный методом автоклавирования, отличается правильной геометрией, точными размерами, с отклонениями не выше ±1 мм, и однородностью структуры.

Неавтоклавные

Производство неавтоклавных газоблоков не нуждается в высокотехнологичном оборудовании. Строительный материал, зачастую полученный «кустарным» способом, ограничен в применении (теплоизоляция, не испытывающие нагрузки перегородки, хозяйственные постройки). Не гарантирующие прочности и долговечности «кирпичи» не допустимы для возведения несущих стен и важных элементов жилых сооружений.

Несмотря на недостатки, неавтоклавный бетон не лишен достоинств, представленных:

Видео про производство газобетона

Марки газобетона для строительства жилых сооружений

Марка информирует плотности газоблока. Ее цифровое значение соответствует массе кубометра строительного материала в килограммах. По этому показателю газобетон разделяют на теплоизоляционный и конструкционный. Плотность теплоизоляционных материалов не превышает 300 кг/м³, ко второму виду относят газоблоки, маркируемые D400–D1200.

Ее цифровое значение соответствует массе кубометра строительного материала в килограммах. По этому показателю газобетон разделяют на теплоизоляционный и конструкционный. Плотность теплоизоляционных материалов не превышает 300 кг/м³, ко второму виду относят газоблоки, маркируемые D400–D1200.

Плотность строительного материала характеризует его прочность. Чем она выше, тем большие нагрузки способен выдержать газоблок. Однако увеличение плотности снижает теплоизоляционные свойства.

Плотность

Плотность ячеистого строительного материала отражается на его прочности и теплоизоляционных свойствах. Ее увеличение сопровождается улучшением проводимости тепла. Насыщенные порами блоки содержат больше воздуха, который считается отличным теплоизолятором.

Газоблоки отличаются от пенобетонных аналогов размерами и расположением пор. У первых они одинаковы, а у произведенных вспениванием воздуха – различны.

Выбор марок газобетона, которые используются в строительстве домов

Маркировка газобетонных блоков определяет преимущественную область их применения:

-

Оптимальным выбором для частного строительства считают газоблоки марки D400.

Они применимы для постройки одноэтажных сооружений, если их прочность соответствует классу B2,0 или B2,5. Газосиликаты с прочностью B1,5 для капитального строительства непригодны.

Они применимы для постройки одноэтажных сооружений, если их прочность соответствует классу B2,0 или B2,5. Газосиликаты с прочностью B1,5 для капитального строительства непригодны.

-

Газобетонные блоки D500 подходят для возведения двухэтажных зданий. При перекрытии из СМП класс прочности должен превышать B2,5, а при монолитном – не ниже 3,5.

-

Газоблоки D600 гарантируют надежность и долговечность трехэтажных зданий, когда их класс прочности выше 3,5.

Ячеистые стройматериалы D100–300 предполагают использование в качестве теплоизоляции.

Видео про марки газобетона

В чем отличие между маркой и классом газобетона

Марка газобетона (D) – усредненная прочность на сжатие. Следующая за литерой цифра для каждого блока, входящего в одну партию, может отклоняться на 10–20%. Информация наносится на упаковку.

Следующая за литерой цифра для каждого блока, входящего в одну партию, может отклоняться на 10–20%. Информация наносится на упаковку.

По классу ячеистого строительного материала судят о минимально допустимой прочности.

Применение газоблоков в строительстве жилых зданий в зависимости класса прочности:

-

до 1,5 этажей – B1,5;

-

до 2,5 этажей – B2;

-

до 3 этажей – B2,5;

-

до 5 этажей – B3,5 или B5.

Из какого газобетона лучше строить дом

Лучшим вариантом для строительства дома считают газоблоки, изготовленные методом автоклавирования. Такой стройматериал выделяется:

-

идеальной геометрией. «Кирпичи» представлены правильными параллелепипедами, высота и ширина которых допускают отклонение не больше чем на 1 и 3 мм соответственно.

Стройматериал рассчитан на тонкошовную кладку;

Стройматериал рассчитан на тонкошовную кладку;

-

однородной структурой. Воздушным порам такого материала характерно равномерное распределение и одинаковый объем, что гарантирует стабильную плотность;

-

достаточной прочностью при сравнительно низкой плотности. Подобное соотношение указывает на повышенные теплоизоляционные качества стройматериалов.

-

малой теплопроводностью. Определяется плотностью. Теплопроводность газоблоков D400, из которых возводят 0,095 Вт/м°C;

-

минимальной усадкой. Усадочная деформация автоклавных газобетонных блоков не превышает 0,5 мм/м и минимизирует трещинообразование в кладке;

-

высокой стойкостью к низким температурам. Газоблоки, изготовленные путем автоклавного затвердения, сохраняют структуру и свойства при 100 и более циклах замерзания-оттаивания.

Межкомнатные перегородки возводят из газоблоков любых марок. Их нужно выбирать в соответствии с поставленной задачей, а также расчетной нагрузкой. При разделении помещений особое внимание уделяют шумоизоляции. Не выполняя функции несущей стены, межкомнатная перегородка часто служит опорой для навесных элементов, общий вес которых нуждается в надежной, прочной опоре. Поэтому при возведении стен между комнатами к предпочтительным маркам газоблоков относят D500–700. Часто применяются перегородочные блоки, толщина которых находится в пределах 75–200 мм.

5 правд о том, можно ли строить из газобетона осенью

На дворе середина осени, и многим домостроителям приходится принимать решение, строить или не строить. Дело в том, что традиционно большинство строительных этапов проводится весной и летом. Считается, что осенне-зимняя стройка и стоить будет дороже, и выйдет некачественной. Так ли это? Давайте посмотрим, например, на строительство осенью дома из газобетона.

Главные опасения критиков связаны с дождями и холодом, которые действительно осложняют процесс. Даже летом и даже кирпичную кладку не ведут в дождь. А тут осень… А что если вода попадет внутрь блоков, а потом ее заморозит, не разорвет ли газоблоки?

Правда №1. Гигроскопичность газобетона довольно высока – это правда. Если полностью погрузить элемент из газобетона под воду, то в течение суток он наберет до 40% воды от своего общего объема. А если вынуть и оставить на просушку, то 90% из набранной жидкости фрагмент отдаст в атмосферу уже за первые 3 суток! Но ведь дождь – не ёмкость с водой, да и редко осадки идут сутки подряд. К тому же на время дождя кладку из любого стенового материала накрывают пленкой, чтобы не смыло дождем раствор. Так что, к наступлению холодов, воды в блоках не будет, разумеется, если соблюдать технологию строительства.

Правда №2. Даже если строители напортачили, газобетон намок, а после дождя ударил морозец, сумевшая проникнуть внутрь на глубину 2-3 см влага (глубже возможно только, если блок находится погруженным в воду не менее суток) не повредит материалу. Газоблоки имеют открытые поры, и, расширяясь, вода спокойно находит выход. Все еще сомневающиеся могут поставить в морозилку 2 полные бутылочки с водой – одну открытую, другую нет. Посмотрите, что произойдет, когда вода, как следует, замерзнет.

Даже если строители напортачили, газобетон намок, а после дождя ударил морозец, сумевшая проникнуть внутрь на глубину 2-3 см влага (глубже возможно только, если блок находится погруженным в воду не менее суток) не повредит материалу. Газоблоки имеют открытые поры, и, расширяясь, вода спокойно находит выход. Все еще сомневающиеся могут поставить в морозилку 2 полные бутылочки с водой – одну открытую, другую нет. Посмотрите, что произойдет, когда вода, как следует, замерзнет.

Правда №3. В жару клеевая смесь быстрее схватывается, не оставляя возможности для выправления огрехов кладки. При температуре +6 +20 вести работу гораздо легче, раствор дольше сохраняет жизнеспособность, а результат – более качественный. Вот только если столбик термометра опускается до -10… +5°С, придется добавлять в клей противоморозную добавку. Ну или сразу купить зимний клей для газобетона, что в итоге обойдется дешевле.

Правда №4. По причине снижения спроса, газобетон осенью дешевеет, транспорт для него найти проще, строителей – тоже, да и за услуги каменщики запросят меньше. Сплошная экономия! Единственная тонкость – будет лучше всего, если выбранные исполнители уже имеют опыт кладки в холодное время года.

По причине снижения спроса, газобетон осенью дешевеет, транспорт для него найти проще, строителей – тоже, да и за услуги каменщики запросят меньше. Сплошная экономия! Единственная тонкость – будет лучше всего, если выбранные исполнители уже имеют опыт кладки в холодное время года.

Правда №5. Зимой кладка проходит усадку быстрее. А это значит, что весной Вы сможете сразу приступить к отделке дома и благоустройству участка, не теряя времени. Сэкономите, как минимум, одну зиму!

И еще одна тонкость. Если все-таки не удалось закончить возведение коробки и кровельной системы целиком и пришлось прервать работы, необходимо произвести консервацию незаконченного объекта по всем правилам.

Узнайте актуальную стоимость газобетона в нашем интернет-магазине>>

Квадратиш, практиш, гут? В чем отличия пенобетона от газобетона и что лучше | Стройка и дизайн | Дача

Блоки из пенобетона и газобетона широко используются для строительства домов. Это современные материалы, которые называются ячеистым бетоном из-за равномерно распределенных по внутреннему объему сферических пор диаметром 0,5-2 мм. Скорость возведения домов из тех и других блоков одинаково высокая — в среднем в три раза выше, чем скорость строительства из материалов-конкурентов. Но у пенобетона и газобетона есть ряд существенных отличий. О них АиФ.ru рассказал руководитель направления развития крупной строительной компании, кандидат технических наук Антон Шеболдасов.

Это современные материалы, которые называются ячеистым бетоном из-за равномерно распределенных по внутреннему объему сферических пор диаметром 0,5-2 мм. Скорость возведения домов из тех и других блоков одинаково высокая — в среднем в три раза выше, чем скорость строительства из материалов-конкурентов. Но у пенобетона и газобетона есть ряд существенных отличий. О них АиФ.ru рассказал руководитель направления развития крупной строительной компании, кандидат технических наук Антон Шеболдасов.

Производство и состав

Технология производства блоков из пенобетона намного проще, чем таких же блоков из газобетона. Это приводит к тому, что на рынок попадает много некачественного пенобетона, произведенного в подпольных мастерских. Газобетон изготовить в кустарных условиях не получится. Для его производства необходимо высокотехнологичное дорогое оборудование и производственные помещения, практически это автоматизированный мини-завод.

«И пенобетонные, и газобетонные блоки относятся к ячеистым бетонам. Но у них принципиально разная технология производства. И поэтому конечный продукт обладает разными характеристиками. Пенобетонные блоки изготавливают из песка и цемента с добавлением пенообразователя. В качестве пенообразователя могут использовать различные соли (например, натрий хлор) или пены на основе порошков. Основное отличие — способ набора прочности бетона. При производстве пеноблоков он происходит в естественных условиях в течение 28 суток, как у обычного бетона. Газобетон набирает прочность в течение 12 часов в автоклаве.

Но у них принципиально разная технология производства. И поэтому конечный продукт обладает разными характеристиками. Пенобетонные блоки изготавливают из песка и цемента с добавлением пенообразователя. В качестве пенообразователя могут использовать различные соли (например, натрий хлор) или пены на основе порошков. Основное отличие — способ набора прочности бетона. При производстве пеноблоков он происходит в естественных условиях в течение 28 суток, как у обычного бетона. Газобетон набирает прочность в течение 12 часов в автоклаве.

Для производства пеноблоков не нужно каких-то специальных производственных площадок. Их можно изготовить практически в любых условиях — делают формы и в них заливают смесь. Газобетон изготавливается намного сложнее. Тут нужны специальные производственные мощности. Газобетон также состоит из песка, цемента, извести, гипса, а в качестве газообразователя идет алюминиевая пудра или паста. Затвердевание газобетона происходит под давлением в специальных автоклавах», — сказал эксперт.

Одним из преимуществ газобетона является высокая точность дозировки сырья при производстве, подчеркивает Шеболдасов. Это происходит с помощью автоматических весов, поэтому все компоненты поступают в бетоносмесительный узел в точно дозированных пропорциях. А при изготовлении пенобетона состав, грубо говоря, «считается лопатами».

Цвет

Материалы отличаются по цвету. Газобетонные блоки намного светлее — почти белого цвета, а пенобетонные — темно-серого, как цвет обычного цементного раствора.

Размеры

В процессе изготовления материалы приобретают форму больших кирпичей: пенобетон — в специальных ячейках, газобетон — с помощью резки. «Массив газобетона после распалубки имеет размер примерно 6 м длиной, 1,5 м высотой и чуть больше 60 см шириной. Такой массив нарезается с помощью струн (их толщина 0,8 мм) на отдельные блоки. Благодаря этому геометрия отдельных газобетонных блоков очень высокая. У газобетона толщина швов по высоте не больше 1 мм, а геометрические размеры пенобетонных блоков могут иметь погрешность до 1 см включительно, то есть геометрия у пенобетона может быть в 10 раз хуже, чем у газобетона», — сказал Антон Шеболдасов.

Геометрические размеры газобетона позволяют выполнять тонкошовную кладку. Чем тоньше шов, тем теплее будет вся конструкция стены. Отклонение размеров пенобетонных изделий может составлять 10 мм и больше, соответственно, толщина швов может составлять до 30 мм. «Такая толщина швов пенобетонных блоков будет приводить к дополнительным теплопотерям через швы. Это так называемые мостики холода», — добавил эксперт.

Плотность, прочность, теплопроводность

Газобетон имеет более высокую прочность по сравнению с пенобетоном, но при этом значительно меньший вес и меньшую плотность.

«Например, при прочности газобетонных блоков B2 и плотностью D300 можно построить двухэтажные дома с любыми типами перекрытий, и для этого достаточная толщина стены составит всего 30 см без утепления. Для того чтобы из пенобетона построить такой же дом, чтобы он был такой же теплый, нужна плотность блоков минимум D600, и это значит, что толщина стены должна быть минимум 60 см», — отметил эксперт.

По его словам, чем тяжелее материал, чем больше у него плотность, тем он холоднее, то есть тем выше у него теплопроводность. «Поэтому газобетон на сегодня — это единственный конструкционно-теплоизоляционный материал. Это значит, что из него можно возводить дома с несущими стенами (от двух этажей и выше) без дополнительного каркаса», — разъяснил Шеболдасов.

Морозостойкость

Морозостойкость — это, по словам эксперта, единственный критерий для каменных строительных материалов, который влияет на долговечность постройки, а именно конструкции стены. У газобетона этот показатель сегодня F100. Это значит, он выдерживает 100 циклов замораживания и оттаивания. «Для того чтобы дом простоял 100 лет, должно быть не менее 25 циклов. Получается, что при 100 циклах дом из газобетона простоит не менее 400 лет, но по факту он будет служить еще дольше, потому что для того чтобы один цикл по морозостойкости прошел в стене газобетонного дома, нужно чтобы стена полностью напиталась влагой и полностью заморозилась. В реальных условиях такого не бывает, потому что у газобетона такая структура, которая не позволяет впитывать воду на большую глубину», — сказал Шеболдасов.

В реальных условиях такого не бывает, потому что у газобетона такая структура, которая не позволяет впитывать воду на большую глубину», — сказал Шеболдасов.

Что касается пенобетона, то его морозостойкость — 15-25 циклов, в зависимости от состава сырья, производства и другого.

Цена

Из обоих материалов можно строить и жилые, и нежилые помещения. «Здесь больше вопрос в цене. Если цена газобетонных и пенобетонных блоков, например, одинакова, то применять пенобетонные блоки смысла нет. Если пенобетон продается дешевле, то неответственные сооружения возводить из них можно. Производство пенобетона более простое, поэтому цена на этот материал может быть ниже. Обычно, чем ниже цена, тем ниже качество», — сказал эксперт.

Обработка

Так как газобетон легче, то и в обработке (распил и т.п.) он легче. Чем плотнее материал, тем тяжелее он в обработке. Газобетон можно пилить обычной ножовкой.

Вес

Пенобетонные и газобетонные блоки имеют разный вес. Это приводит к тому, что нагрузка на основание и на фундамент тоже будет разной. «Пенобетонный дом будет тяжелее, поэтому под него потребуется более мощный фундамент, а это дополнительные накладные расходы. Толщина стены также влияет на ширину фундамента. Расход бетона на изготовление ленточного, например, фундамента при возведении дома из пенобетона возрастет», — сказал Антон Шеболдасов.

Это приводит к тому, что нагрузка на основание и на фундамент тоже будет разной. «Пенобетонный дом будет тяжелее, поэтому под него потребуется более мощный фундамент, а это дополнительные накладные расходы. Толщина стены также влияет на ширину фундамента. Расход бетона на изготовление ленточного, например, фундамента при возведении дома из пенобетона возрастет», — сказал Антон Шеболдасов.

Качество и экологичность

Экологичность складывается из качества сырья, а это в целом ответственность производителя. Для газобетона, по словам эксперта, используется более качественное сырье.

«С плохим сырьем хороший газобетон произвести невозможно. Сегодня в России 68 действующих заводов, практически все изготавливают газобетон из сырья высокого качества. Для производства пенобетона подойдет любая свободная площадка, гараж и т.д. Для форм-ячеек достаточно, например, сваренных между собой листов стали. В эти ячейки и заливается смесь», — сказал эксперт.

Какой газобетон выбрать для строительства дома

Самым главным вопросом при выборе газобетона является то, как газобетон будет удерживать тепло в доме. За это отвечает плотность блоков и их толщина. Далее нужно определится с прочностью блоков, которая требуется для здания по проекту, и после этого уже определяетесь с производителем.

За это отвечает плотность блоков и их толщина. Далее нужно определится с прочностью блоков, которая требуется для здания по проекту, и после этого уже определяетесь с производителем.

Сейчас мы подробно опишем следующие вопросы:

- Автоклавный или неавтоклавный газобетон?

- Блоки какой толщины и высоты.

- Какой плотности.

- Какого производителя выбрать.

- Какие блоки выбрать для перегородок.

- Плоские блоки или с пазогребневой системой.

Автоклавный или неавтоклавный?

Начнем с того, что газобетон бывает автоклавным и неавтоклавным. Автоклавный производится исключительно на заводском оборудовании, и сами автоклавы представляют из себя большие резервуары, в которых газобетонные блоки набирают высокую прочность благодаря высокой температуре и давлению.

Автоклавный заводской газоблок имеет отличную геометрию, и отклонение в размерах блока может составлять плюс/минус 1мм. Также автоклавный газобетон имеет абсолютно однородную структуру по всему блоку.

Теперь, что касается неавтоклавного газобетона. Зачастую его делают в полугаражных условиях, что не вызывает особого доверия. Такой газобетон имеет большие отклонения в геометрии блоков, а его структура не такая однородная, как у автоклавного.

Однородность материала обеспечивает равномерную теплопроводность и прочность, что очень важно. Также стоит отметить, что неавтоклавный газобетон обладает некоторой усадкой.

В общем, мы советуем качественный автоклавный газобетон от проверенных компаний, к примеру, Aeroc, UDK, Ytong, Стоунлайт. Но в защиту неавтоклавного скажем, что он дешевле, и в него добавляют фибру, которая уменьшает вероятность появления трещин в блоке.

Какой толщины выбрать газобетон

Как мы уже отмечали ранее, толщина блоков влияет на теплопроводность и на несущую способность. Если сравнивать газобетон одинаковой плотности, то чем блок толще, тем он лучше сохраняет тепло. И чем плотность блока ниже, тем лучше он сохраняет тепло.

Считается, что для центральной части России, минимальное сопротивление стены теплопотерям = 3,5 м2/Вт*K.

Таким условиям удовлетворяют следующие варианты толщины стены:

- D300 – 300 мм.

- D400 – 400 мм.

- D500 – 500мм.

- D600 – 600мм.

Но для уменьшения затрат на отопление, лучше сделать более толстые стены, тем более, что в доме все равно будут небольшие мостики холода, которые уменьшат реальную теплоэффективность стен.

Также, увеличенная толщина блока имеет большую площадь, и чем эта площадь больше, тем лучше распределяется нагрузка от вышестоящих блоков, армопоясов, перекрытий, крыши и т.д.

В общем, для несущих стен мы бы советовали использовать газобетон толщиной от 300мм.

Что касается высоты блоков, то бывают по 200 мм и по 250. Чем блок выше, тем меньшее количество рядов понадобится, +расход клея меньше на швы, но с другой стороны, более высокие блоки тяжелее, что несколько усложнит кладку.

Какой плотности газобетон выбрать?

Для строительства малоэтажных домов обычно используют газоблоки плотностью от D300 до D600. Число в данном случае и означает плотность (кг/м3).

Самыми теплыми являются блоки с низкой плотностью, но в тоже время они менее прочные. Из блоков D300 было разрешено строить только одноэтажные дома.

Классы по прочности газобетона

- B1,5 (для 1-1,5 этажей)

- B2 (для 1,5-2,5 этажей)

- B2,5 (для 2-3 этажей)

- B3,5; B5 (до пяти этажей)

Таблицы классов прочности для газобетона

Раньше таблицы имели следующие значения, но сейчас значения газобетона по прочности стало выше.

Но на рынке недавно появился очень качественный D300 с повышенной прочностью, их производители заявляют класс прочности на сжатие не B1, как у нас в таблице, а B2. Такой прочности должно хватить для возведения двухэтажного здания, но тут еще нужно учитывать толщину блоков и конструктивные особенности самого здания.

Стоит отметить, что на трещины в газобетоне чаще всего жалуются именно те люди, которые использовали блоки минимальной плотности. Потому мы бы вам рекомендовали использовать качественный автоклавный газобетон с плотностью от D400.

Как автор статьи я считаю, что для средней полосы России, оптимальными вариантами по соотношению тепло/прочность являются автоклавные блоки D400 – 400 мм, или D500 – 300 мм с дополнительным утеплением.

Также стоит отметить про газобетоны низкой плотности, D-150 и D200, к примеру, Aeroc Energy. Они применяются как утеплители, и для возведения несущих стен и перегородок непригодны.

Отметим интересное строительное решение. Для возведения первого этажа используют газобетон D500, а для второго этажа D400.

Какого производителя газобетона выбрать?

Самыми авторитетными производителями газобетона являются:

- Aeroc

- UDK

- Ytong

- Стоунлайт

- Сибит

Покупать их продукцию можно смело. Размеры блоков имеют геометрическую точность с погрешностью всего в 1 мм.

Размеры блоков имеют геометрическую точность с погрешностью всего в 1 мм.

Процесс изготовления автоклавного газобетона мало чем отличается на разных заводах, потому особой разницы между блоками разных производителей мы не можем выделить.

Но с уверенностью можем рекомендовать компанию Aeroc, где каждая партия газобетона обладает паспортом качества. Помимо самих блоков, компания Aeroc производит газобетонные плиты перекрытия, перемычки и клей для кладки. Также отметим, что в конце строительного сезона компания делает скидки на газобетон.

Еще одним важным вопросом при выборе производителя является расположение заводов, ведь транспортировка фурой на большие расстояния обойдется дорого. Чем ближе к вам находится завод, тем дешевле доставка.

Газобетон с пазом или без?

Газоблоки с пазами обладают некоторыми преимуществами, так как в них есть специальные карманы, за которые их удобней переносить. Есть и плоские блоки без паза, но с карманом для захвата.

На газоблоки с пазом уходит меньше клея, а это значит, что кладка происходит быстрее, а расход клея уменьшается. Но пазы становятся неудобными в процессе создания доборных блоков, так как иногда приходится спиливать или счесывать паз теркой.

Также бывают случаи, когда в партии газобетона встречаются блоки, в которых пазы плохо стыкуются. Так что, выбор блоков с пазом или без, это уже на ваш вкус.

Газобетон для перегородок

Для ненесущих перегородок обычно применяют газоблоки толщиной от 75 до 150 мм. По высоте такие блоки бывают по 200, 250 и 300мм. Плотность таких блоков должна быть от D400. Армируются перегородки одним прутком арматуры, с последующей перевязкой со стенами.

Почему загородный дом нужно строить из газобетона: victorborisov — LiveJournal

Я получаю огромное количество вопросов по выбору материала для стен загородного дома, поэтому давайте ещё раз детально рассмотрим этот вопрос и сделаем выводы, что у газобетона вообще нет альтернатив.

Это самый лучший материал для несущих и ограждающих конструкций зданий любой этажности. Если вы хотите получить «тёплый» капитальный дом, то у вас просто нет вариантов. А самое важное заключается в том, что энергоэффективный дом из газобетона можно комфортно эксплуатировать даже если у вас нет подключения к газовой магистрали. И всё это возможно без дополнительного утепления!

Это самый лучший материал для несущих и ограждающих конструкций зданий любой этажности. Если вы хотите получить «тёплый» капитальный дом, то у вас просто нет вариантов. А самое важное заключается в том, что энергоэффективный дом из газобетона можно комфортно эксплуатировать даже если у вас нет подключения к газовой магистрали. И всё это возможно без дополнительного утепления!Фантастика? Нет, только физика и никакого мошенничества. Несколько лет назад я построил такой дом и готов поделиться своим опытом эксплуатации современного энергоффективного дома из газобетона, который отапливается только с помощью электричества.

Поехали!

В этой статье мы рассматриваем только капитальные каменные дома. Естественно, существует и каркасная технология строительства, но её мы рассмотрим в отдельном материале.

Газобетон совершил не меньшую революцию в строительных технологиях, чем например геотекстиль или экструзионный пенополистирол. История газобетона начинается с 30-х годов прошлого века, поэтому материал уже прошёл проверку временем в самых разных климатических регионах нашей планеты. Важно отметить, что не любой газобетон может считаться энергоэффективным, поэтому очень важно обращать внимание на реальные характеристики от конкретных производителей.

Важно отметить, что не любой газобетон может считаться энергоэффективным, поэтому очень важно обращать внимание на реальные характеристики от конкретных производителей.

С этим связан основной негатив, который распространяется в сети. Выпущенный кустарным способом газобетон с нарушением технологии не будет обладать достаточной прочностью и сопротивлением теплопередаче. А значит не будет иметь каких-либо преимуществ по сравнению с обычным кирпичом. Вторым важным моментом является обязательное соблюдение технологии при работе с газобетоном.

Давно известно, что строительство с соблюдением технологии не только дешевле, но и быстрее. К сожалению, многие предпочитают нарушать технологию, а потом героически преодолевать возникающие трудности теряя не только время, но и деньги. Ведь очевидно, что некачественный материал применённый с нарушением технологии ни к чему хорошему не приведёт.

Итак, возьмём для примера мой собственный дом, который я построил в 2012 году. Это капитальный загородный дом на фундаментной плите с газобетонными стенами и монолитным перекрытием с плоской (зеленой) кровлей. Он был введён в эксплуатацию в 2014 году. Для любого человека важно, чтобы дом был недорогим в строительстве и экономичным в эксплуатации. Я здесь не исключение. Поэтому самым главным критерием при выборе материала для стен является сопротивление теплопередаче. Ведь если стена будет «холодной», то я попросту буду обогревать улицу. А это перерасход энергии и холод в доме (в моём случае ещё и отсутствие магистрального газа плюс лимит электрических мощностей, выделенных в СНТ).

Он был введён в эксплуатацию в 2014 году. Для любого человека важно, чтобы дом был недорогим в строительстве и экономичным в эксплуатации. Я здесь не исключение. Поэтому самым главным критерием при выборе материала для стен является сопротивление теплопередаче. Ведь если стена будет «холодной», то я попросту буду обогревать улицу. А это перерасход энергии и холод в доме (в моём случае ещё и отсутствие магистрального газа плюс лимит электрических мощностей, выделенных в СНТ).

Поэтому я выбрал лучшее из всех доступных технологий — однослойную стену из газобетона YTONG плотностью D400 и толщиной 375 мм. Кладку делал строго по технологии с обязательным зашкурированием каждого ряда и с использованием специального клея для тонкошовной кладки (чем меньше толщина щва — тем меньше теплопотери). Естественно, я доутеплял перемычки над окнами и дверью, а также периметр монолитного перекрытия. Также обращаю внимание на наличие четвертей на оконных проёмах.

Снаружи стена просто оштукатурена цементной теплоизоляционной штукатуркой толщиной 10 мм и зашпаклёвана белым цементом (до сих пор не найду время, чтобы покрасить стены).

Внутри аналогичная история: стены оштукатурены тонким (6 мм) слоем гипсовой штукатурки, зашпаклёваны и покрашены. Принимая во внимание тот факт, что газобетонные блоки обладают практически идеальной геометрией — это дало отсутствие перерасхода штукатурки на неровности (например, если бы стены были из кирпича с цементными швами толщиной 2 см) и сильно упростило работу. Газобетон очень легко обрабатывается и для прокладки электрики стену можно проштробить практически отвёрткой.

В качестве финишного покрытия используются обои, просто покрашенные стены или плитка (в санузле). Газобетон ещё невероятно удобен тем, что на него очень легко что-либо повесить. Попробуйте, например, забить в кирпичную стену гвоздь для того, чтобы повесить картину. Без ударной дрели/перфоратора у вас ничего не получится, а в газобетон гвоздь можно забить любым подручным инструментом, и он без проблем выдержит вес в несколько килограмм (для картины этого более, чем достаточно). Захотели перевесить картину на новое место — просто вытащили гвозь, а на стене у вас останется незаметное отверстие диаметром 1-2 мм. А в кирпичной стене останется след от дюбеля диаметром 5-7 мм. Если же речь идёт о стационарном креплении тяжелых предметов, то здесь всё гораздо проще. Особенно если сравнивать с пустотным кирпичом, для которого придётся использовать химические анкеры. Для газобетона существуют специальные винтовые дюбели или универсальные дюбели (и те и другие продаются в любом строительном магазине) — на таких дюбелях у меня висит внешний блок кондиционера (80 кг), накопительный водонагреватель (90 кг), кухонный гарнитур, лестница на крышу и другие тяжелые предметы.

А в кирпичной стене останется след от дюбеля диаметром 5-7 мм. Если же речь идёт о стационарном креплении тяжелых предметов, то здесь всё гораздо проще. Особенно если сравнивать с пустотным кирпичом, для которого придётся использовать химические анкеры. Для газобетона существуют специальные винтовые дюбели или универсальные дюбели (и те и другие продаются в любом строительном магазине) — на таких дюбелях у меня висит внешний блок кондиционера (80 кг), накопительный водонагреватель (90 кг), кухонный гарнитур, лестница на крышу и другие тяжелые предметы.

В итоге у меня получился идеальный периметр, надежно защищающий внутренний объем дома от холода. Испытания с помощью аэродвери показали, что дом практически герметичен и, следовательно, в огражающих конструкциях нет щелей. Стена из газобетона по всей поверхности оштукатурена и снаружи, и изнутри, что полностью исключает продувание через швы. А это самая прямая экономия на энергоресурсах.

Газобетон без проблем можно доутеплить (если вдруг вы решите строить дом за полярным кругом), либо выполнить более эффектную отделку с помощью облицовочного кирпича. Но самое важное преимущество газобетона заключается в том он сочетает в себе две важнейших характерстики: прочность на сжатие и теплопроводность. Газобетон можно безопасно применять в несущих стенах пятиэтажных (!) зданий, при этом он будет обладать существенно меньшей теплопроводностью, чем бетон или кирпич.

Но самое важное преимущество газобетона заключается в том он сочетает в себе две важнейших характерстики: прочность на сжатие и теплопроводность. Газобетон можно безопасно применять в несущих стенах пятиэтажных (!) зданий, при этом он будет обладать существенно меньшей теплопроводностью, чем бетон или кирпич.

И здесь становится очевидно, что у бетона или кирпича вообще нет никаких шансов на применение в малоэтажном строительстве. Потому, что это долго, дорого и холодно. Вот давайте для примера возьмём мой дом и посчитаем затраты, если бы я стал его строить из кирпича.

Но перед тем, как приступить к расчётам хочу показать вам картинку с тепловизионного исследования (полный отчёт смотрите в блоге), которое я сделал в январе прошлого года, когда на улице была температура ниже -15 градусов по Цельсию. Обратите внимание на дом, расположенный на заднем плане. Нас сейчас не интересует из чего он построен (на самом деле из шлакоблоков и утеплён пенопластом). Интересует же нас то, что этот дом не эксплуатируется и не отапливается всю зиму. А на переднем плане вы видите мой дом, который отапливается. И только по «светящимся» в картинке с тепловизора окнам можно понять, что это так. Обратите внимание на однородность газобетонной кладки и отсутствие каких-либо теплопотерь через стены. Для примера можно открыть Яндекс поиск по картинкам и увидеть, как обычно выглядят отапливаемые дома из кирпича. Здесь же мой дом практически не выделяется из окружающего пейзажа.

А на переднем плане вы видите мой дом, который отапливается. И только по «светящимся» в картинке с тепловизора окнам можно понять, что это так. Обратите внимание на однородность газобетонной кладки и отсутствие каких-либо теплопотерь через стены. Для примера можно открыть Яндекс поиск по картинкам и увидеть, как обычно выглядят отапливаемые дома из кирпича. Здесь же мой дом практически не выделяется из окружающего пейзажа.

Теперь переходим к расчётам сопротивления теплопередаче. Не буду грузить вас сложными формулами, будем считать просто и понятно. Итак, для начала берём исходные данные, и не абы какие, а официальный протокол испытаний, заверенный печатью исследовательского центра. Напомню, что я использовал блоки плотностью D400 толщиной 375 мм.

А вот график теплопотерь, к которым нужно стремиться. Здесь хорошо видно, что теплопотери ограждающих конструкций складываются из трёх основных вещей:

1. Окна и двери;

2. Стены;

3. Перекрытие (пол/потолок).

При этом самыми холодными местами в любом доме всегда будут окна и от этого никуда не деться, на сегодняшний день лучшие стеклопакеты имеют приведенное сопротивление теплопередаче равное 1,05. А вот стены домов, построенных в центральном регионе (Московская область) должны иметь приведенное сопротивление теплопередаче равное 2,99 (м²•˚С)/Вт. И обратите внимание, что максимальное утепление должно быть у перекрытий.

Но сейчас речь идёт не про окна и перекрытие, а про стены. Итак, чтобы наш дом отвечал действующим нормам по энергоэффективности приведенное сопротивление теплопередаче стен должно быть не ниже 3,0. Воспользуемся, например вот этим калькулятором и подставим в него данные из приведённого выше протокола испытаний. И мы получим, что

Сопротивление теплопередаче ограждающей конструкции [R] = 3,57

Окей, будем реалистами: учтём неоднородность кладки (швы), откосы и углы. Пусть приведённое сопротивление теплопередаче получится равным 3,28. И это чистая газобетонная стена, без учёта дополнительного слоя штукатурки изнутри и снаружи. То есть в реальности сопротивление теплопередаче будет чуть выше.

То есть в реальности сопротивление теплопередаче будет чуть выше.

Например, возьмём кладку из кирпича керамического полнотелого плотностью 1800 кг/м³ на цементно-песчаном растворе. При толщине стены в 375 мм её сопротивление теплопередаче будет всего лишь 0,62! Это почти в 6 раз «холоднее», чем кладка из газобетонных блоков. То есть эквалентная по энергоэффективности стена из кирпича должна иметь толщину более 2 метров. Сами понимаете, что это бред и никто стену такой толщины в малоэтажном строительстве строить не будет. А значит придётся строить кирпичную стену в один или полтора кирпича, а затем её дополнительно утеплять. И после утепления ещё думать о том, как к утеплителю закрепить финишное покрытие. То есть в этом случае мы усложняем процесс строительства.

А про трудоёмкость кладки лучше всего говорит тот факт, что один газобетонный блок (625х250х375 мм) по объему равен 20 кирпичам (250х120х65 мм) с учётом цементного шва! А для того, чтобы уложить 20 кирпичей потребуется примерно 1,5-2 ведра раствора (если работать с газобетоном, такого количества раствора хватит для того, чтобы уложить более 20 газобетонных блоков). Вот и вся экономика кирпичного строительства. То есть уже только на строительстве кирпичного дома вы очень сильно переплачиваете.

Вот и вся экономика кирпичного строительства. То есть уже только на строительстве кирпичного дома вы очень сильно переплачиваете.

Но самая жесть начнётся при эксплуатации. Эксплуатировать плохо утеплённый кирпичный дом, если у вас нет «безлимитного» и дешёвого источника тепловой энергии (магистральный газ) попросту будет невозможно, т.к. у вас банально не хватит выделенных электрических мощностей (стандартных 15 кВт).

Если же стены вашего дома укладываются в действующие нормативы по сопротивлению теплопередаче, то вы без каких-либо проблем сможете экономично отапливать каменный газобетонный дом с помощью электричества.

Вывод очевиден — в капитальном малоэтажном строительстве альтернатив у энергоэффективного газобетона попросту нет. При этом, если считать конечную стоимость ограждающих конструкций, то окажется, что такое решение дешевле не только на этапе строительства, но и в процессе эксплуатации.

P.S. Конечно не забываем о том, что энергоэффективность здания это не только стены, но также окна/двери, фундамент и перекрытие (кровля). И, естественно, приточная вентиляция. Только при выполнении всех условий одновременно дом может считаться энергоэффективным.

И, естественно, приточная вентиляция. Только при выполнении всех условий одновременно дом может считаться энергоэффективным.

Остались вопросы? Задавайте их в комментариях!

Со всеми публикациями о том, как был построен этот дом можно ознакомиться здесь (более 70 материалов в хронологическом порядке).

А типовые проекты из газобетона Ytong можно посмотреть здесь.

И не забудьте подписаться на мой блог, чтобы не пропустить новые статьи!

Лучший строительный материал, который нельзя купить

Это перевод на бис статьи, которую Майкл Чусид написал более 20 лет назад. С тех пор несколько производителей AAC пытались вести бизнес в США, и большинство из них потерпели неудачу. Хотя это все еще выдающийся строительный материал, я подозреваю, что новые строительные системы на рынке снижают вероятность того, что газобетон станет основным продуктом в США. Но я бы хотел оказаться неправым. Автоклавный ячеистый бетон (ACC) [теперь известный как автоклавный газобетон (AAC)] представляет собой сборный пенобетон, который можно использовать для строительных блоков и панелей. ACC не производится и не доступен в Соединенных Штатах или Канаде, но является основным строительным материалом в большинстве стран мира. Поскольку североамериканские архитекторы и строители все больше конкурируют на мировом рынке, отечественная строительная промышленность должна рассматривать строительные материалы, такие как ACC, для удовлетворения строительных потребностей этой страны.

ACC не производится и не доступен в Соединенных Штатах или Канаде, но является основным строительным материалом в большинстве стран мира. Поскольку североамериканские архитекторы и строители все больше конкурируют на мировом рынке, отечественная строительная промышленность должна рассматривать строительные материалы, такие как ACC, для удовлетворения строительных потребностей этой страны.

Действительно, повышенное внимание в Соединенных Штатах уже приковано к ACC: ведется планирование заводов ACC во Флориде и Нью-Джерси.Несколько других предпринимателей и иностранных компаний активно расследуют производство или импорт ACC в США. Крупная компания по производству материалов была близка к тому, чтобы построить несколько производственных объектов ACC в США, пока прошлой осенью не изменила свои планы. Университет Западной Вирджинии, который сформировал Исследовательский центр ACC, чтобы действовать как информационный центр, привлек более 50 заинтересованных сторон на национальную конференцию по ACC в ноябре прошлого года. Недавно в США было построено несколько демонстрационных проектов.S. Дальнейшим заложением основы для ACC здесь стала оценка материала Советом американских строительных чиновников и HUD. Другие утверждения строительных норм находятся на рассмотрении.

Недавно в США было построено несколько демонстрационных проектов.S. Дальнейшим заложением основы для ACC здесь стала оценка материала Советом американских строительных чиновников и HUD. Другие утверждения строительных норм находятся на рассмотрении.

Производство и свойства

Для производства АЦК раствор портландцемента, извести, кварцевого песка или летучей золы и воды смешивают с небольшим количеством порошкообразного алюминия и заливают в формы. Алюминий вступает в химическую реакцию, высвобождая миллионы крошечных пузырьков водорода, которые расширяют бетон в пять раз по сравнению с его первоначальным объемом.В течение нескольких часов бетонная пена достаточно затвердевает, чтобы ее можно было отделить от формы. Затем его нарезают на блоки или плиты необходимого размера и отверждают паром в автоклаве. Поскольку он полностью гидратирован, ACC более стабилен в размерах, чем обычный бетон. Фактически АЦК превращается в горную породу, образуя микроскопические кристаллы минерала тоборморита, формы гидрата силиката кальция.

Что делает ACC привлекательным в качестве строительного материала, так это его уникальная комбинация или свойства. 11 легкий, термически эффективный, огнестойкий, прочный и выдерживает большие нагрузки.ACC обычно производится с плотностью всего 35 фунтов на кубический фут, что меньше, чем у древесины. Его множество мелких ячеек обеспечивают теплопроводность около 0,8 БТЕ/фут2(ч)F/дюйм толщины, что значительно ниже, чем у обычного бетона или кирпичной кладки; в мягком климате стены или настилы крыши ACC могут не требовать дополнительной изоляции. АСС также негорюч; перегородки толщиной всего три дюйма могут обеспечить удивительную трехчасовую огнестойкость.