Измельчители полевые для садов и виноградников

Гос. компенсация до 40% стоимости.

Подробнее…

Измельчитель соломы в валках УМС 170 используется в сельском хозяйстве для измельчения валков соломы (пшеничной, ячменной, овсяной, рисовой, пожнивных остатков рапса, сои, гречки, льна, люпина, проса и других культур). Система ровных ножей и противоножей обеспечивают качественное измельчение длиной не более 2-3 см. Направители массы обеспечивают равномерный разброс измельченной массы до 6,5 метров. Необходимость в данном агрегате возросла в связи с сокращением поголовья скота в хозяйствах, в результате чего солому перестали заготавливать для производства кормов. С целью очищения от нее полей, солому в ряде хозяйств сжигают. Несомненно, это губительно для почвы, поскольку ведет к снижению плодородия почвы. Между тем, солома — ценное органическое удобрение, содержащее азот, фосфор, калий и др. вещества, необходимые для роста растений. Именно поэтому ее экономически выгодно не сжигать, а заделывать в почву.

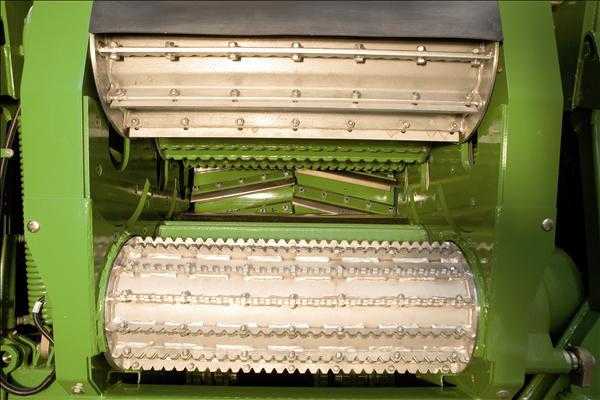

Система ровных ножей |  Система противоножей |

Оставление растительных остатков и применение специальных агроприемов по их использованию в качестве органического удобрения составляют систему питания почвы. Солома разлагается и формирует различные гуминовые компоненты. 1 тн измельченной и заделанной в грунт соломы эквивалентна 3.2 тн полупрелого навоза. При урожайности 30 ц/га и соотношении зерно/солома – 1/1.2, это равноценно внесению более 10тн органики на гектар. Кроме этого, по расчетам ученых возвращение в грунт незерновой части урожая равноценно внесению 82 – 268 кг аммиачной селитры, 56 – 205 кг суперфосфата, 75 – 343 кг калия хлористого в зависимости от культуры. Особое значение имеет не только количество соломы на поле, но и ее качество. Оно будет определять и эффективность накопления гумуса, и усиление эффекта подавляющего воздействия культуры на сорняки, и накопление фитопатогенов в почве. Мелкоизмельченная, и равномерно разбросанная и заделанная в грунт перед основной осенней обработкой солома создает мульчирующий слой. Он, подобно одеялу, защищает почву от резких температурных перепадов, выполняя функцию оптимизации температурного режима. Данный прием также является незаменимым для хозяйств, перед которыми остро стоит проблема влагосбережения, так как мульча препятствует испарению влаги, а так же забирает влагу из атмосферного воздуха в виде конденсата. Нельзя упускать из внимания и тот факт, что мульча предохраняет почву от ветровой и водной эрозии.

Преимущества перед конкурентами

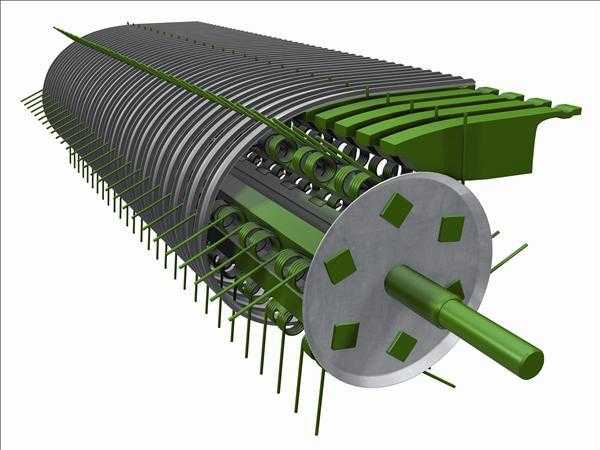

1.Система ровных ножей и противоножей – классическая схема измельчителей комбайнов (нет аналогов на рынке). Гарантированно мелко измельчает 100% соломы и др. пожнивных остатков в валках.

2.Мощный ротор д.170мм. с числом оборотов 3000 об/мин. (нет аналогов на рынке). Благодаря такой скорости вращения ротора берет валки шириной до 2,3 м и высотой до 60см., обеспечивая 100% полноту подбора и измельчения пожнивных остатков.

Cтандартное исполнение

|

Технические характеристики

| Общая ширина захвата, м | 1,9 |

| Рабочая ширина захвата, м; | 1,7 |

| Ширина измельчаемого валка, | до 2,3 |

| Обороты ВОМ трактора, об/мин. | 540 |

| Обороты ротора, об/мин. | 3000 |

| Тип режущих органов | Система ровных ножей и противоножей в корпусе |

| Количество ножей, шт. | 64 |

| Количество противоножей, шт. | 32 |

| Длина измельченной массы, см | 2-3 / 4-6 |

| Ширина разброса измельченной массы, м | до 6,5 |

| Рабочая скорость движения, км/ч по валку | 6,0 и более |

| Производительность за час основного времени, га по валку | до 6,0 |

| Пропускная способность, кг/с / тн/час | 4,4/16-15/50 |

| Полнота сбора, % | 97,9 |

| Необходимая мощность трактора, л.с. | 50-75 |

| Расход топлива, л/га | 1,5-4,2 |

| Вес, кг | 450 |

Гарантия — 1 год.

Как гарантированно приобрести измельчитель к началу сезона?

Cейчас заключить договор на поставку. Более подробную информацию Вы можете получить, обратившись к нам по телефонам, указанным внизу на каждой странице сайта.

Реєстраційне посвідчення про включення машини до Державного реєстру Читать…

Маленькая машина с большими возможностямиЧитать…

«У стерні згорають гроші» (Журнал Пропозиція,12/14)Читать…

Спалювання соломи та стерні – злочин проти ґрунтів України! (Інститут охорони ґрунтів України)Читать…

Работа измельчителя УМС-170 по валкам соломы рапса.

(Днепропетровская обл, г. Чаплино)

selhozpostavka.com.ua

Полевой измельчитель

Изобретение относится к сельскохозяйственному машиностроению. Полевой измельчитель включает последовательно расположенные приемные органы, измельчительное устройство, дробильное устройство и разгрузочную трубу. Дробильное устройство состоит из системы приводимых во вращение дробильных вальцов. Дробильные вальцы образуют, по меньшей мере, два проходных просвета. Величина зазора, по меньшей мере, двух проходных просветов является регулируемой таким образом, что величина зазора проходного просвета во входной области больше величины последующего по направлению потока убранной массы зазора проходного просвета. 14 з.п. ф-лы, 3 ил.

Область техники

Настоящее изобретение относится к полевому измельчителю в соответствии с ограничительной частью пункта 1 формулы изобретения, приемные органы которого подают убранную массу к измельчительному устройству, причем за измельчительным устройством расположено дробильное устройство, содержащее, по меньшей мере, два проходных просвета.

Уровень техники

Из патентного документа ФРГ №19549504 известен полевой измельчитель, за измельчительным устройством которого расположено дробильное устройство, содержащее три вальца дополнительного измельчения или дробления. Вальцы дополнительного дробления расположены по отношению друг к другу таким образом, что между их окружными поверхностями образованы, по меньшей мере, два проходных просвета, через которые направляется убранная масса, измельченная измельчительным устройством. Для того чтобы устройство дополнительного дробления обеспечивало интенсивное дополнительное дробление, все вальцы дополнительного дробления имеют разные окружные скорости вращения, так что в результате относительного движения вальцов в соответствующем проходном просвете создается эффект трения, передаваемый на убранную массу. Окружные скорости вращения вальцов дополнительного дробления скоординированы таким образом, что нижний валец приводится с самой низкой окружной скоростью, расположенный на выходной стороне валец вращается с наивысшей окружной скоростью, а валец, расположенный на входе дробильного устройства, имеет окружную скорость вращения, промежуточную между окружными скоростями вращения остальных вальцов. За счет последовательного повышения окружной скорости верхних вальцов такая конструкция имеет преимущество в постепенном повышении эффекта дробления. Однако поскольку в такой конструкции величина зазора проходных просветов остается всегда постоянной, создается проблема в том, что при высоких расходах потока убранной массы на первом проходном просвете может создаваться затор, так как количество транспортируемой убранной массы ограничивается постоянным проходным просветом. Кроме того, при высоких расходах потока убранной массы происходит резкое повышение энергопотребления на дробление и нагрузок на рабочие органы дробления.

Для выполнения проходного просвета изменяемым в зависимости от потока убранной массы из патентного документа ФРГ №19532290 известно решение, в котором дробильные вальцы установлены с возможностью отклонения поворотом против действия аккумулятора энергии, такого как пакет пружин сжатия. В зависимости от воздействия потока убранной массы дробильные вальцы отклоняются поворотом против действия аккумулятора энергии самим потоком убранной массы, так что создается более широкий проходной просвет. При таком решении изменение проходного просвета зависит исключительно от соотношения действующих на дробильные вальцы сил от потока убранной массы и от противодействия аккумулятора энергии, так что возможность воздействия на убранную массу с целенаправленным эффектом дробления весьма ограничена.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков известных решений уровня техники и создании дробильного устройства, которое обеспечивает целенаправленное воздействие эффекта дробления при умеренном энергопотреблении и умеренных нагрузках на дробильное устройство.

В соответствии с изобретением решение поставленной задачи достигается за счет отличительных признаков по пункту 1 формулы изобретения.

За счет того, что величина зазора, по меньшей мере, двух проходных просветов является регулируемой таким образом, что величина зазора проходного просвета во входной области дробильного устройства больше величины зазора проходного просвета, находящегося за ним по направлению потока убранной массы, обеспечивается целенаправленное воздействие эффекта дробления при умеренном энергопотреблении и умеренных нагрузках на дробильное устройство.

В предпочтительном примере осуществления соответствующие величины зазоров являются изменяемыми ступенчато или бесступенчато, что дает возможность гибкого регулирования процесса дробления потока убранной массы.

В предпочтительном решении по развитию изобретения величины зазоров предшествующего и последующего проходных просветов являются регулируемыми в жестком соотношении. Это дает возможность перемещать дробильные вальцы в различные положения совместно с помощью одного единственного механизма поворота или линейного перемещения.

Особенно эффективное дробление убранной массы с оптимальной адаптацией к ее специфическим данным достигается за счет того, что величины зазоров проходных просветов являются регулируемыми в зависимости от параметров убранной массы и/или степени дробления убранной массы. В этом отношении особенно выгодно, когда параметр убранной массы представляет вид и/или влажность убранной массы, а степень дробления представляет желаемую длину отрезков и/или крупность частиц потока убранной массы.

В предпочтительном примере развития изобретения эффективное в энергетическом аспекте транспортирование и поворот потока убранной массы достигается в том случае, когда дробильное устройство встроено в разгрузочную трубу по направлению потока убранной массы между измельчительным устройством и метателем, а дробильные вальцы расположены по отношению друг к другу таким образом, что передний проходной просвет по направлению потока убранной массы расположен на входе потока убранной массы в дробильное устройство, а последующий проходной просвет расположен таким образом, что выходящий из дробильного устройства поток убранной массы передается в направлении входного зазора метателя.

Конструктивно простое и эффективное в работе дробильное устройство достигается в том случае, когда дробильное устройство выполнено в виде трехвальцовой дробилки, при этом один дробильный валец расположен под потоком убранной массы, транспортируемым через проходные просветы, а два других дробильных вальца расположены над этим потоком.

В предпочтительном примере выполнения трехвальцовой дробилки расположенный под потоком убранной массы дробильный валец выполнен большим по диаметру, а расположенные над потоком убранной массы дробильные вальцы выполнены равными, но меньшими по диаметру. За счет этого достигается приемлемый компромисс между интенсивностью поворота потока в дробильном устройстве и числом требуемых проходных просветов.

Дальнейшая оптимизация процесса поворота убранной массы в дробильном устройстве может достигаться в том случае, когда в предпочтительном примере выполнения дробильное устройство содержит расположенные попарно дробильные вальцы, причем между дробильными вальцами каждой пары образован проходной просвет.

Дальнейшая оптимизация процесса дробления убранной массы в аспекте энергетических затрат и нагрузок достигается в том случае, когда в предпочтительном примере выполнения дробильное устройство выполнено в виде многовальцового дробильного устройства, причем, по меньшей мере, один дробильный валец расположен под потоком убранной массы, транспортируемым через проходные просветы, а множество других дробильных вальцов расположены над этим потоком. Особенное преимущество решения состоит в том, что при таком выполнении дробильного устройства может быть организовано большое число проходных просветов, так что на каждом проходном просвете требуется более низкий, а следовательно, и менее энергоемкий эффект дробления. В этом отношении выгодно также, когда, по меньшей мере, один расположенный под потоком убранной массы дробильный валец и множество расположенных над потоком убранной массы других дробильных вальцов образуют между собой проходные просветы, причем эти проходные просветы имеют величину зазора, уменьшающуюся от входной области к выходной области дробильного устройства.

Высокая гибкость регулировки величин зазора различных проходных просветов достигается в предпочтительном решении по развитию изобретения в том случае, когда либо расположенные над потоком убранной массы дробильные вальцы, либо расположенные под потоком убранной массы дробильные вальцы, либо все дробильные вальцы установлены с возможностью изменения их положения.

Эффект дробления дробильного устройства может также оптимально быть настроен на условия обрабатываемой убранной массы за счет того, что изменение величины зазора проходного просвета, находящегося во входной области дробильного устройства, производится оператором с целью регулировки грубого дробления, а изменение величины зазора последующего или последующих проходных просветов производится оператором или автоматически с целью регулировки тонкого дробления в зависимости от воспринятой степени дробления. Такая настройка эффекта дробления осуществима особенно простым путем, когда степень дробления определяется с помощью устройства детектирования в разгрузочной трубе.

Дальнейшие предпочтительные примеры осуществления являются предметом защиты в зависимых пунктах.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

фиг.1 схематично изображает на виде сбоку полевой измельчитель с дробильным устройством по изобретению,

фиг.2 подробно изображает дробильное устройство,

фиг.3 изображает варианты выполнения дробильного устройства.

Осуществление изобретения

На фиг.1 показана выполненная в виде самоходного полевого измельчителя 2 рабочая сельхозмашина 1, оснащенная в своей передней части навесным аппаратом 4, который предназначен для приема убираемой массы 3 и сам по себе известен. Известным образом убранная масса 3 с помощью, по меньшей мере, одного поперечного транспортирующего органа 6 собирается в поток 7 убранной массы и передается на приемные органы 9, выполненные в виде катков 8 приема и предварительного уплотнения, которые предварительно уплотняют поток 7 убранной массы и затем передают его назад в измельчительное устройство 10. Движущиеся по кругу ножи 11 измельчительного устройства 10 во взаимодействии с неподвижной противорежущей пластиной 12 измельчают поток 7 убранной массы и затем передают его в заднюю область на дробильное устройство 13, такое как зернодробилка, которое будет подробно описано далее. Дробильное устройство 13 в своей задней области передает выходящий из нее поток 7 убранной массы на метатель 14, который повышает кинетическую энергию потока 7 настолько, что он проходит через разгрузочную трубу 15 и может выходить из нее для перегрузки на непоказанное транспортное средство.

Далее дробильное устройство 13 будет подробно описано со ссылкой на фиг.2. В представленном примере осуществления дробильное устройство 13 выполнено в виде так называемой трехвальцовой зернодробилки 16. Дробильные вальцы 17-19 дробильного устройства 13 установлены с возможностью вращения в корпусе 20 вальцов, который с помощью не показанных подробно крепежных средств 21 может быть встроен в разгрузочную трубу 15 в области между измельчительным устройством 10 и метателем 14. Дробильные вальцы 17-19 содержат один дробильный валец 19 большого диаметра D и два других дробильных вальца 17, 18 малого диаметра d. При этом дробильные вальцы 17-19 расположены в корпусе 20 вальцов таким образом, что дробильный валец 19 большого диаметра D ограничивает поток 7 снизу, а оба дробильных вальца 17, 18 малого диаметра d ограничивают его сверху. Такое относительное расположение дробильных вальцов 17-19 приводит к тому, что в соответствии с изобретением между дробильными вальцами 17-19 во входной области 22 дробильного устройства 13 образован первый проходной просвет 23, а в выходной области 24 образован, по меньшей мере, один дополнительный проходной просвет 25. Кроме того, дробильные вальцы расположены по отношению друг к другу таким образом, что величина 26 зазора проходного просвета 23 во входной области всегда превышает величину 27 зазора проходного просвета 25 в выходной области 24. Благодаря такому расположению обеспечивается в первую очередь то, что дробление потока 7 убранной массы нарастает постепенно с более умеренным расходом потребной для дробления энергии и более плавным повышением нагрузок на дробильном устройстве 13.

В предпочтительном примере осуществления изобретения предусмотрено, что относительное положение дробильных вальцов 17-19 может регулироваться. В простейшем случае это может осуществляться таким путем, что каждый из дробильных вальцов 17-19 может быть перемещен или повернут, как схематично показано стрелками 28, так что соответствующие величины 26, 27 зазоров увеличиваются или уменьшаются. В зависимости от того, предусмотрено ли линейное перемещение или поворот дробильных вальцов 17-19, они могут направляться с помощью звеньев 29 линейного перемещения или поворотных рычагов 30. В альтернативном варианте выполнения каждый из дробильных вальцов 17-19 может направляться либо поворотным рычагом 30, либо звеньями 29 линейного перемещения для обеспечения изменения величин 26, 27 зазоров проходных просветов 23, 25. При этом соответствующее линейное перемещение или поворот могут осуществляться таким образом, что дробильные вальцы 17-19 могут изменять свое положение относительно других дробильных вальцов либо ступенчато, либо бесступенчато. В простом конструктивном варианте выполнения это может осуществляться путем того, что дробильные вальцы 17-19 либо могут фиксироваться в определенных установленных положениях, либо бесступенчато перемещаться в желаемое положение и удерживаться в нем.

В качестве примера дробильные вальцы 17, 18 малого диаметра d могут быть связаны друг с другом соединительным звеном 32 с возможностью линейного перемещения или поворота, так что при изменении положения этих дробильных вальцов 17, 18 величины 26, 27 зазоров проходных просветов 23, 25 изменяются в жестком соотношении друг с другом. Поскольку для земледельца часто бывает желательно изменять степень дробления в зависимости от вида и свойств убираемой массы, дополнительно предусмотрено, что величины 26, 27 зазоров проходных просветов 23, 25 являются изменяемыми в зависимости от параметров убранной массы, таких как вид и/или влажность убранной массы, а также в зависимости от степени дробления, например, для достижения заданной длины отрезков или крупности частиц. В простом конструктивном варианте выполнения это может достигаться тем, что предусмотрены известные устройства 33 детектирования потока 7 убранной массы, которые могут воспринимать ее свойства, такие как размеры частиц и влажность. Генерируемые сигналы Z влажности массы и сигналы Y степени дробления передаются на устройство 34 обработки данных. В простейшем случае в этом устройстве заложены характеристические кривые 35, определяющие оптимальные величины 26, 27 зазоров проходных просветов 23, 25 в зависимости от содержания влаги в потоке 7 убранной массы или заданной степени дробления массы. В отношении степени дробления устройство может быть выполнено таким образом, что оператор полевого измельчителя предварительно задает степень дробления через устройство 36 ввода. В этом случае устройство 35 обработки данных путем так называемого метода сравнения заданной величины с действительной сравнивает предварительно заданную степень дробления со степенью дробления, воспринятой устройством 33 детектирования потока убранной массы за дробильным устройством 13, и в зависимости от результата сравнения автоматически вызывает соответствующую настройку величин 26, 27 зазоров проходных просветов 23, 25 без активного участия оператора полевого измельчителя в процессе настройки.

В следующем предпочтительном примере осуществления изобретения дробильное устройство 13 встроено в разгрузочную трубу 15 дополнительно таким образом, что проходной просвет 23 в его входной области 22 находится по направлению 37 движения потока 7 убранной массы непосредственно на входе потока в дробильное устройство 13, а проходной просвет 25 в выходной области 22 расположен так, что проходящий через него поток 7 убранной массы передается непосредственно в направлении входного зазора 38 метателя 14.

В описанном примере осуществления благодаря большей величине 26 зазора проходного просвета 23 во входной области 22 дробильного устройства 13 в нем производится грубое дробление потока 7 убранной массы, а меньшая величина 27 зазора последующего проходного просвета 25 приводит к тонкому дроблению. В следующем примере осуществления может быть также предусмотрено, что изменение величины 26 зазора переднего проходного просвета 23 производится оператором полевого измельчителя 2 с целью регулировки грубого дробления, а изменение величины 27 зазора последующего проходного просвета 25 с целью регулировки тонкого дробления в зависимости от воспринятой степени дробления производится оператором или автоматически.

В рамках изобретения возможен пример выполнения по фиг.3, в котором дробильное устройство 13 содержит расположенные попарно дробильные вальцы 39. В этом случае между парами дробильных вальцов 39 аналогичным образом образованы проходные просветы 23, 25 с различными величинами 26, 27 зазоров.

В рамках изобретения возможен также пример выполнения по фиг.3, в котором имеется один дробильный валец 19 большого диаметра D и насколько дробильных вальцов 40 малого диаметра d. При этом могут быть образованы несколько проходных просветов 41 с уменьшением величины 42 от входной области 22 к выходной области 24.

1. Полевой измельчитель, содержащий приемные органы, подводящие измельчаемую массу к расположенному за ними измельчительному устройству, и расположенную за измельчительным устройством разгрузочную трубу, а также дробильное устройство, состоящее из системы приводимых во вращение дробильных вальцов и расположенное между измельчительным устройством и разгрузочной трубой, причем дробильные вальцы дробильного устройства образуют, по меньшей мере, два проходных просвета, отличающийся тем, что величина (26, 27, 42) зазора, по меньшей мере, двух проходных просветов (23, 25, 41) является регулируемой таким образом, что величина (26, 42) зазора проходного просвета (23, 41) во входной области (22) дробильного устройства (13) больше величины (27, 42) зазора проходного просвета (25, 41), находящегося за ним по направлению (37) потока убранной массы.

2. Полевой измельчитель по п.1, отличающийся тем, что соответствующие величины (26, 27, 42) зазоров являются изменяемыми ступенчато или бесступенчато.

3. Полевой измельчитель по п.1, отличающийся тем, что величины (26, 27, 42) зазоров предшествующего и последующего проходных просветов (23, 25, 41) являются регулируемыми в жестком соотношении.

4. Полевой измельчитель по любому из предыдущих пунктов, отличающийся тем, что величины (26, 27, 42) зазоров проходных просветов (23, 25, 41) являются регулируемыми в зависимости от параметров убранной массы и/или степени дробления потока (7) убранной массы.

5. Полевой измельчитель по п.4, отличающийся тем, что параметр убранной массы представляет вид убранной массы и/или влажность убранной массы.

6. Полевой измельчитель по п.4, отличающийся тем, что степень дробления представляет желаемую длину отрезков и/или крупность частиц убранной массы (7).

7. Полевой измельчитель по любому из пп.1-3, 5, 6, отличающийся тем, что дробильное устройство (13) встроено в разгрузочную трубу (15) по направлению (37) потока убранной массы между измельчительным устройством (10) и метателем (14), а дробильные вальцы (18, 19, 39, 40) расположены по отношению друг к другу таким образом, что передний проходной просвет (23, 41) по направлению (37) потока убранной массы расположен на входе потока (7) убранной массы в дробильное устройство (13), а последующий проходной просвет (25, 41) расположен таким образом, что выходящий из дробильного устройства (13) поток (7) убранной массы передается в направлении входного зазора (38) метателя (14).

8. Полевой измельчитель по п.7, отличающийся тем, что дробильное устройство (13) выполнено в виде трехвальцовой дробилки, при этом один дробильный валец (19) расположен под потоком (7) убранной массы, транспортируемым через проходные просветы (23, 25, 41), а два других дробильных (17, 18) вальца расположены над этим потоком.

9. Полевой измельчитель по п.8, отличающийся тем, что расположенный под потоком (7) убранной массы дробильный валец (19) выполнен большим по диаметру (D), а расположенные над потоком (7) убранной массы дробильные вальцы (17, 18) выполнены равными, но меньшими по диаметру (d).

10. Полевой измельчитель по п.7, отличающийся тем, что дробильное устройство (13) содержит расположенные попарно дробильные вальцы (39), причем между дробильными вальцами (39) каждой пары образован проходной просвет (23, 25).

11. Полевой измельчитель по п.7, отличающийся тем, что дробильное устройство (13) выполнено в виде многовальцового дробильного устройства, причем, по меньшей мере, один дробильный валец (19) расположен под потоком (7) убранной массы, транспортируемым через проходные просветы (41), а множество других дробильных вальцов (40) расположены над этим потоком.

12. Полевой измельчитель по п.11, отличающийся тем, что, по меньшей мере, один расположенный под потоком (7) убранной массы дробильный валец (19) и множество расположенных над потоком (7) убранной массы других дробильных вальцов (40) образуют между собой проходные просветы (41), причем эти проходные просветы (41) имеют величину (42) зазора, уменьшающуюся от входной области (22) к выходной области (24) дробильного устройства (13).

13. Полевой измельчитель по любому из пп.1-3, 5, 6, 8-12, отличающийся тем, что либо расположенные над потоком (7) убранной массы дробильные вальцы (17, 18, 39, 40), либо расположенные под потоком (7) убранной массы дробильные вальцы (19, 39), либо все дробильные вальцы (17-19, 39, 40) установлены с возможностью изменения их положения.

14. Полевой измельчитель по любому из пп.1-3, 5, 6, 8-12, отличающийся тем, что изменение величины (26, 42) зазора проходного просвета (23, 41), находящегося во входной области (22) дробильного устройства (13), производится оператором с целью регулировки грубого дробления, а изменение величины (27, 42) зазора последующего или последующих проходных просветов (25, 41) производится оператором или автоматически с целью регулировки тонкого дробления в зависимости от воспринятой степени дробления.

15. Полевой измельчитель по п.14, отличающийся тем, что степень дробления определяется с помощью устройства (33) детектирования в разгрузочной трубе (15).

findpatent.ru

ПОЛЕВОЙ ИЗМЕЛЬЧИТЕЛЬ

Область техники

Настоящее изобретение относится к полевому измельчителю в соответствии с ограничительной частью пункта 1 формулы изобретения, приемные органы которого подают убранную массу к измельчительному устройству, причем за измельчительным устройством расположено дробильное устройство, содержащее, по меньшей мере, два проходных просвета.

Уровень техники

Из патентного документа ФРГ №19549504 известен полевой измельчитель, за измельчительным устройством которого расположено дробильное устройство, содержащее три вальца дополнительного измельчения или дробления. Вальцы дополнительного дробления расположены по отношению друг к другу таким образом, что между их окружными поверхностями образованы, по меньшей мере, два проходных просвета, через которые направляется убранная масса, измельченная измельчительным устройством. Для того чтобы устройство дополнительного дробления обеспечивало интенсивное дополнительное дробление, все вальцы дополнительного дробления имеют разные окружные скорости вращения, так что в результате относительного движения вальцов в соответствующем проходном просвете создается эффект трения, передаваемый на убранную массу. Окружные скорости вращения вальцов дополнительного дробления скоординированы таким образом, что нижний валец приводится с самой низкой окружной скоростью, расположенный на выходной стороне валец вращается с наивысшей окружной скоростью, а валец, расположенный на входе дробильного устройства, имеет окружную скорость вращения, промежуточную между окружными скоростями вращения остальных вальцов. За счет последовательного повышения окружной скорости верхних вальцов такая конструкция имеет преимущество в постепенном повышении эффекта дробления. Однако поскольку в такой конструкции величина зазора проходных просветов остается всегда постоянной, создается проблема в том, что при высоких расходах потока убранной массы на первом проходном просвете может создаваться затор, так как количество транспортируемой убранной массы ограничивается постоянным проходным просветом. Кроме того, при высоких расходах потока убранной массы происходит резкое повышение энергопотребления на дробление и нагрузок на рабочие органы дробления.

Для выполнения проходного просвета изменяемым в зависимости от потока убранной массы из патентного документа ФРГ №19532290 известно решение, в котором дробильные вальцы установлены с возможностью отклонения поворотом против действия аккумулятора энергии, такого как пакет пружин сжатия. В зависимости от воздействия потока убранной массы дробильные вальцы отклоняются поворотом против действия аккумулятора энергии самим потоком убранной массы, так что создается более широкий проходной просвет. При таком решении изменение проходного просвета зависит исключительно от соотношения действующих на дробильные вальцы сил от потока убранной массы и от противодействия аккумулятора энергии, так что возможность воздействия на убранную массу с целенаправленным эффектом дробления весьма ограничена.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков известных решений уровня техники и создании дробильного устройства, которое обеспечивает целенаправленное воздействие эффекта дробления при умеренном энергопотреблении и умеренных нагрузках на дробильное устройство.

В соответствии с изобретением решение поставленной задачи достигается за счет отличительных признаков по пункту 1 формулы изобретения.

За счет того, что величина зазора, по меньшей мере, двух проходных просветов является регулируемой таким образом, что величина зазора проходного просвета во входной области дробильного устройства больше величины зазора проходного просвета, находящегося за ним по направлению потока убранной массы, обеспечивается целенаправленное воздействие эффекта дробления при умеренном энергопотреблении и умеренных нагрузках на дробильное устройство.

В предпочтительном примере осуществления соответствующие величины зазоров являются изменяемыми ступенчато или бесступенчато, что дает возможность гибкого регулирования процесса дробления потока убранной массы.

В предпочтительном решении по развитию изобретения величины зазоров предшествующего и последующего проходных просветов являются регулируемыми в жестком соотношении. Это дает возможность перемещать дробильные вальцы в различные положения совместно с помощью одного единственного механизма поворота или линейного перемещения.

Особенно эффективное дробление убранной массы с оптимальной адаптацией к ее специфическим данным достигается за счет того, что величины зазоров проходных просветов являются регулируемыми в зависимости от параметров убранной массы и/или степени дробления убранной массы. В этом отношении особенно выгодно, когда параметр убранной массы представляет вид и/или влажность убранной массы, а степень дробления представляет желаемую длину отрезков и/или крупность частиц потока убранной массы.

В предпочтительном примере развития изобретения эффективное в энергетическом аспекте транспортирование и поворот потока убранной массы достигается в том случае, когда дробильное устройство встроено в разгрузочную трубу по направлению потока убранной массы между измельчительным устройством и метателем, а дробильные вальцы расположены по отношению друг к другу таким образом, что передний проходной просвет по направлению потока убранной массы расположен на входе потока убранной массы в дробильное устройство, а последующий проходной просвет расположен таким образом, что выходящий из дробильного устройства поток убранной массы передается в направлении входного зазора метателя.

Конструктивно простое и эффективное в работе дробильное устройство достигается в том случае, когда дробильное устройство выполнено в виде трехвальцовой дробилки, при этом один дробильный валец расположен под потоком убранной массы, транспортируемым через проходные просветы, а два других дробильных вальца расположены над этим потоком.

В предпочтительном примере выполнения трехвальцовой дробилки расположенный под потоком убранной массы дробильный валец выполнен большим по диаметру, а расположенные над потоком убранной массы дробильные вальцы выполнены равными, но меньшими по диаметру. За счет этого достигается приемлемый компромисс между интенсивностью поворота потока в дробильном устройстве и числом требуемых проходных просветов.

Дальнейшая оптимизация процесса поворота убранной массы в дробильном устройстве может достигаться в том случае, когда в предпочтительном примере выполнения дробильное устройство содержит расположенные попарно дробильные вальцы, причем между дробильными вальцами каждой пары образован проходной просвет.

Дальнейшая оптимизация процесса дробления убранной массы в аспекте энергетических затрат и нагрузок достигается в том случае, когда в предпочтительном примере выполнения дробильное устройство выполнено в виде многовальцового дробильного устройства, причем, по меньшей мере, один дробильный валец расположен под потоком убранной массы, транспортируемым через проходные просветы, а множество других дробильных вальцов расположены над этим потоком. Особенное преимущество решения состоит в том, что при таком выполнении дробильного устройства может быть организовано большое число проходных просветов, так что на каждом проходном просвете требуется более низкий, а следовательно, и менее энергоемкий эффект дробления. В этом отношении выгодно также, когда, по меньшей мере, один расположенный под потоком убранной массы дробильный валец и множество расположенных над потоком убранной массы других дробильных вальцов образуют между собой проходные просветы, причем эти проходные просветы имеют величину зазора, уменьшающуюся от входной области к выходной области дробильного устройства.

Высокая гибкость регулировки величин зазора различных проходных просветов достигается в предпочтительном решении по развитию изобретения в том случае, когда либо расположенные над потоком убранной массы дробильные вальцы, либо расположенные под потоком убранной массы дробильные вальцы, либо все дробильные вальцы установлены с возможностью изменения их положения.

Эффект дробления дробильного устройства может также оптимально быть настроен на условия обрабатываемой убранной массы за счет того, что изменение величины зазора проходного просвета, находящегося во входной области дробильного устройства, производится оператором с целью регулировки грубого дробления, а изменение величины зазора последующего или последующих проходных просветов производится оператором или автоматически с целью регулировки тонкого дробления в зависимости от воспринятой степени дробления. Такая настройка эффекта дробления осуществима особенно простым путем, когда степень дробления определяется с помощью устройства детектирования в разгрузочной трубе.

Дальнейшие предпочтительные примеры осуществления являются предметом защиты в зависимых пунктах.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

фиг.1 схематично изображает на виде сбоку полевой измельчитель с дробильным устройством по изобретению,

фиг.2 подробно изображает дробильное устройство,

фиг.3 изображает варианты выполнения дробильного устройства.

Осуществление изобретения

На фиг.1 показана выполненная в виде самоходного полевого измельчителя 2 рабочая сельхозмашина 1, оснащенная в своей передней части навесным аппаратом 4, который предназначен для приема убираемой массы 3 и сам по себе известен. Известным образом убранная масса 3 с помощью, по меньшей мере, одного поперечного транспортирующего органа 6 собирается в поток 7 убранной массы и передается на приемные органы 9, выполненные в виде катков 8 приема и предварительного уплотнения, которые предварительно уплотняют поток 7 убранной массы и затем передают его назад в измельчительное устройство 10. Движущиеся по кругу ножи 11 измельчительного устройства 10 во взаимодействии с неподвижной противорежущей пластиной 12 измельчают поток 7 убранной массы и затем передают его в заднюю область на дробильное устройство 13, такое как зернодробилка, которое будет подробно описано далее. Дробильное устройство 13 в своей задней области передает выходящий из нее поток 7 убранной массы на метатель 14, который повышает кинетическую энергию потока 7 настолько, что он проходит через разгрузочную трубу 15 и может выходить из нее для перегрузки на непоказанное транспортное средство.

Далее дробильное устройство 13 будет подробно описано со ссылкой на фиг.2. В представленном примере осуществления дробильное устройство 13 выполнено в виде так называемой трехвальцовой зернодробилки 16. Дробильные вальцы 17-19 дробильного устройства 13 установлены с возможностью вращения в корпусе 20 вальцов, который с помощью не показанных подробно крепежных средств 21 может быть встроен в разгрузочную трубу 15 в области между измельчительным устройством 10 и метателем 14. Дробильные вальцы 17-19 содержат один дробильный валец 19 большого диаметра D и два других дробильных вальца 17, 18 малого диаметра d. При этом дробильные вальцы 17-19 расположены в корпусе 20 вальцов таким образом, что дробильный валец 19 большого диаметра D ограничивает поток 7 снизу, а оба дробильных вальца 17, 18 малого диаметра d ограничивают его сверху. Такое относительное расположение дробильных вальцов 17-19 приводит к тому, что в соответствии с изобретением между дробильными вальцами 17-19 во входной области 22 дробильного устройства 13 образован первый проходной просвет 23, а в выходной области 24 образован, по меньшей мере, один дополнительный проходной просвет 25. Кроме того, дробильные вальцы расположены по отношению друг к другу таким образом, что величина 26 зазора проходного просвета 23 во входной области всегда превышает величину 27 зазора проходного просвета 25 в выходной области 24. Благодаря такому расположению обеспечивается в первую очередь то, что дробление потока 7 убранной массы нарастает постепенно с более умеренным расходом потребной для дробления энергии и более плавным повышением нагрузок на дробильном устройстве 13.

В предпочтительном примере осуществления изобретения предусмотрено, что относительное положение дробильных вальцов 17-19 может регулироваться. В простейшем случае это может осуществляться таким путем, что каждый из дробильных вальцов 17-19 может быть перемещен или повернут, как схематично показано стрелками 28, так что соответствующие величины 26, 27 зазоров увеличиваются или уменьшаются. В зависимости от того, предусмотрено ли линейное перемещение или поворот дробильных вальцов 17-19, они могут направляться с помощью звеньев 29 линейного перемещения или поворотных рычагов 30. В альтернативном варианте выполнения каждый из дробильных вальцов 17-19 может направляться либо поворотным рычагом 30, либо звеньями 29 линейного перемещения для обеспечения изменения величин 26, 27 зазоров проходных просветов 23, 25. При этом соответствующее линейное перемещение или поворот могут осуществляться таким образом, что дробильные вальцы 17-19 могут изменять свое положение относительно других дробильных вальцов либо ступенчато, либо бесступенчато. В простом конструктивном варианте выполнения это может осуществляться путем того, что дробильные вальцы 17-19 либо могут фиксироваться в определенных установленных положениях, либо бесступенчато перемещаться в желаемое положение и удерживаться в нем.

В качестве примера дробильные вальцы 17, 18 малого диаметра d могут быть связаны друг с другом соединительным звеном 32 с возможностью линейного перемещения или поворота, так что при изменении положения этих дробильных вальцов 17, 18 величины 26, 27 зазоров проходных просветов 23, 25 изменяются в жестком соотношении друг с другом. Поскольку для земледельца часто бывает желательно изменять степень дробления в зависимости от вида и свойств убираемой массы, дополнительно предусмотрено, что величины 26, 27 зазоров проходных просветов 23, 25 являются изменяемыми в зависимости от параметров убранной массы, таких как вид и/или влажность убранной массы, а также в зависимости от степени дробления, например, для достижения заданной длины отрезков или крупности частиц. В простом конструктивном варианте выполнения это может достигаться тем, что предусмотрены известные устройства 33 детектирования потока 7 убранной массы, которые могут воспринимать ее свойства, такие как размеры частиц и влажность. Генерируемые сигналы Z влажности массы и сигналы Y степени дробления передаются на устройство 34 обработки данных. В простейшем случае в этом устройстве заложены характеристические кривые 35, определяющие оптимальные величины 26, 27 зазоров проходных просветов 23, 25 в зависимости от содержания влаги в потоке 7 убранной массы или заданной степени дробления массы. В отношении степени дробления устройство может быть выполнено таким образом, что оператор полевого измельчителя предварительно задает степень дробления через устройство 36 ввода. В этом случае устройство 35 обработки данных путем так называемого метода сравнения заданной величины с действительной сравнивает предварительно заданную степень дробления со степенью дробления, воспринятой устройством 33 детектирования потока убранной массы за дробильным устройством 13, и в зависимости от результата сравнения автоматически вызывает соответствующую настройку величин 26, 27 зазоров проходных просветов 23, 25 без активного участия оператора полевого измельчителя в процессе настройки.

В следующем предпочтительном примере осуществления изобретения дробильное устройство 13 встроено в разгрузочную трубу 15 дополнительно таким образом, что проходной просвет 23 в его входной области 22 находится по направлению 37 движения потока 7 убранной массы непосредственно на входе потока в дробильное устройство 13, а проходной просвет 25 в выходной области 22 расположен так, что проходящий через него поток 7 убранной массы передается непосредственно в направлении входного зазора 38 метателя 14.

В описанном примере осуществления благодаря большей величине 26 зазора проходного просвета 23 во входной области 22 дробильного устройства 13 в нем производится грубое дробление потока 7 убранной массы, а меньшая величина 27 зазора последующего проходного просвета 25 приводит к тонкому дроблению. В следующем примере осуществления может быть также предусмотрено, что изменение величины 26 зазора переднего проходного просвета 23 производится оператором полевого измельчителя 2 с целью регулировки грубого дробления, а изменение величины 27 зазора последующего проходного просвета 25 с целью регулировки тонкого дробления в зависимости от воспринятой степени дробления производится оператором или автоматически.

В рамках изобретения возможен пример выполнения по фиг.3, в котором дробильное устройство 13 содержит расположенные попарно дробильные вальцы 39. В этом случае между парами дробильных вальцов 39 аналогичным образом образованы проходные просветы 23, 25 с различными величинами 26, 27 зазоров.

В рамках изобретения возможен также пример выполнения по фиг.3, в котором имеется один дробильный валец 19 большого диаметра D и насколько дробильных вальцов 40 малого диаметра d. При этом могут быть образованы несколько проходных просветов 41 с уменьшением величины 42 от входной области 22 к выходной области 24.

edrid.ru

ПОЛЕВОЙ ИЗМЕЛЬЧИТЕЛЬ

Область техники

Предлагаемое изобретение относится к устройству согласно ограничительной части пункта 1 формулы изобретения.

Уровень техники

Устройство подобного рода раскрыто в патентной заявке ЕР 1961288 А1. Эта заявка описывает устройство дополнительного ускорения, выполненное в виде пневматического транспортера самоходного полевого измельчителя и частично окруженное корпусом. Устройство дополнительного ускорения приводится в действие ременным шкивом, установленным на ось устройства дополнительного ускорения, проходящую по всей ширине корпуса. Устройство дополнительного ускорения установлено с возможностью смещения относительно корпуса. Для этого к корпусу присоединен механизм перемещения, который входит в зацепление с устройствами скольжения, расположенными на концах оси. Механизм перемещения содержит две соединительные тяги, каждая из которых входит в зацепление с устройством скольжения и соединяет его с эксцентриковым валом. Эксцентриковый вал перемещают при помощи телескопического исполнительного механизма, соединенного с центром вала. Поворотное движение эксцентрикового вала преобразуется в поступательное движение устройств скольжения, что позволяет перемещать устройство дополнительного ускорения.

Недостаток устройства подобного рода заключается в сложной конструкции механизма перемещения, который вследствие обилия мест соединения отличается увеличенным люфтом, что, по меньшей мере, затрудняет точную установку положения.

Раскрытие изобретения

Таким образом, задачей настоящего изобретения является такое усовершенствование устройства подобного рода, которое обеспечит точную регулировку положения устройства дополнительного ускорения.

Согласно изобретению, эту задачу решают отличительными признаками, раскрытыми в пункте 1 формулы изобретения.

Выгодные варианты исполнения изобретения раскрыты в зависимых пунктах формулы.

Согласно пункту 1, ось вращения опирается с возможностью вращения на кронштейны подшипников, расположенные на ее концах, а кронштейны подшипников одним концом установлены на корпусе с возможностью поворота вокруг оси поворота, а противоположным свободным концом соединены с исполнительным механизмом. Такая конструкция выгодна тем, что для реализации движения, необходимого для перемещения устройства дополнительного ускорения, опирающегося на кронштейны подшипников, на корпусе необходимо предусмотреть только два места соединения / зацепления. Движение исполнительного механизма непосредственно переходит в движение соответствующего кронштейна подшипника. Уменьшение количества деталей, взаимодействующих при перемещении устройства дополнительного ускорения, позволяет обеспечить прямое и точное перемещение.

Предпочтительно, кронштейны подшипников могут представлять собой литые детали.

В частности, каждый конец оси вращения может входить в корпус подшипника, являющийся составной частью соответствующего кронштейна подшипника. Исполнение кронштейна и корпуса подшипника в виде цельной литой детали упрощает изготовление и удешевляет производство.

В предпочтительном варианте осуществления соответствующий исполнительный механизм может быть выполнен в виде ходового винта, удерживаемого крепежным модулем с возможностью перемещения относительно корпуса. Исполнительный механизм, представляющий собой механическое устройство перемещения, является недорогим и конструктивно простым вариантом. При этом оператор приводит его в действие вручную.

Для этого крепежный модуль может содержать опорную пластину с расположенным на ней регулировочным элементом, содержащим участок с внутренней резьбой для приема резьбовой штанги, зажатой зажимной пластиной между этой пластиной и стойкой подшипника. За счет зажимания опорной пластины между стойкой подшипника и зажимной пластиной в каждый момент времени гарантируется восприятие сил сжатия и растяжения, развиваемых транспортируемой убранной культурой и приводным ремнем и воздействующих на устройство дополнительного ускорения. Опорная пластина с установленным на ней регулировочным элементом обеспечивает линейное перемещение устройства дополнительного ускорения.

В альтернативном варианте осуществления соответствующий исполнительный механизм может быть выполнен в виде гидравлического подъемного цилиндра. Этот вариант осуществления позволяет автоматизировать перемещение устройства дополнительного ускорения. При этом оба подъемных цилиндра можно активизировать независимо друг от друга. Вместо гидравлического подъемного цилиндра можно использовать другой исполнительный механизм, выполненный в виде линейного привода, например, электродвигатель.

Выгодным образом, подъемные цилиндры могут быть соединены, по меньшей мере, с одним редукционным клапаном. Редукционный клапан можно использовать в качестве блока перегрузки, срабатывающего при возникновении в канале транспортировки убранной культуры перегрузки, обусловленной чрезмерным количеством убранной культуры, и позволяющего осуществить компенсирующее перемещение устройства дополнительного ускорения путем увеличения расстояния до стенки.

Предпочтительно, подъемные цилиндры могут быть гидравлически соединены по схеме «ведущий-ведомый». Исполнение пары подъемных цилиндров по схеме «ведущий-ведомый» выгодно тем, что оно обеспечивает синхронное перемещение обоих подъемных цилиндров.

Кроме того, к соответствующему кронштейну подшипника может быть присоединен датчик угла поворота. Эта конструкция выгодна тем, что в ней реализована резервная защита. Кроме того, устройство дополнительного ускорения после выполнения компенсирующего перемещения, обусловленного возникшей перегрузкой, может быть снова возвращено в исходное положение.

В следующем предпочтительном варианте осуществления изобретения участок корпуса, открытый по периметру устройства дополнительного ускорения, может быть закрыт стенкой, которая установлена на определенном расстоянии до устройства дополнительного ускорения, и на которую помещен, по меньшей мере, один акустический датчик.

—

Краткое описание чертежей

На фигурах изображено:

Фигура 1: самоходный полевой измельчитель, вид сбоку.

Фигура 2: фрагмент корпуса, частично окружающего устройство дополнительного ускорения полевого измельчителя, согласно первому варианту осуществления.

Фигура 3: фрагмент корпуса, частично окружающего устройство дополнительного ускорения полевого измельчителя, согласно второму варианту осуществления.

Осуществление изобретения

На фигуре 1 изображена сельскохозяйственная уборочная машина 2, выполненная в виде самоходного полевого измельчителя 1, в виде сбоку и в разрезе. Эта машина построена на раме 3, опирающейся на передние и задние колеса 4, 5. Полевым измельчителем 1 управляет оператор 6 при помощи устройства 37 ввода и отображения информации из кабины 7 оператора, из которой просматривается присоединенный к передней части полевого измельчителя 1 навесной агрегат 8, который во время работы полевого измельчителя 1 захватывает убираемую культуру 9, режет ее и подает на следующие за ним валики 10, 11 втягивания и предварительного прессования. Валики 10, 11 втягивания и предварительного прессования направляют убранную культуру 9 на расположенный далее вращающийся измельчающий барабан 13, оснащенный ножами 12 и измельчающий убранную культуру 9 на противорежущей пластине 14. Далее измельченную убранную культуру 9 можно направить на устройство 15 дополнительного измельчения, прежде чем передать на устройство 16 дополнительного ускорения. Устройство 15 дополнительного измельчения предназначено для раздавливания зерен кукурузы при уборке кукурузных початков. Поэтому устройство 15 дополнительного измельчения может оказаться полностью ненужным, если убранная культура 9, например, трава, не требует раздавливания. Устройство 16 дополнительного ускорения придает убранной культуре 9 ускорение, повышающее надежность выхода культуры из перегрузочного устройства 17, расположенного за устройством 16 дополнительного ускорения, в не показанное на фигуре транспортное средство.

Поток культуры движется внутри полевого измельчителя 1 по каналу транспортировки убранной культуры, ограниченному шахтой 18. Над устройством 15 дополнительного измельчения предусмотрен корпус 19, в котором находится устройство 16 дополнительного ускорения, и который расположен на шахте 18. Корпус 19 частично окружает устройство 16 дополнительного ускорения по периметру и открыт в направлении шахты 18, благодаря чему устройство 16 дополнительного ускорения может частично выступать в канал транспортировки убранной культуры. Напротив открытого участка корпуса 19 расположена стенка 20, выполненная в виде быстроизнашивающейся детали. Эта стенка 20 вместе с устройством 16 дополнительного ускорения ограничивает зазор 21 для прохождения культуры. Ширину зазора 21 для прохождения культуры можно регулировать путем перемещения устройства 16 дополнительного ускорения относительно стенки 20. На стороне стенки 20, противоположной устройству 16 дополнительного ускорения, расположен датчик 22, выполненный, предпочтительно, в виде датчика стука.

На фигуре 2 изображен фрагмент корпуса 19, окружающий устройство 16 дополнительного ускорения. Корпус 19 и расположенные на нем компоненты симметричны, то есть, в частности, описанные ниже компоненты, предназначенные для перемещения устройства 16 дополнительного ускорения, расположены на корпусе 19 зеркально симметрично.

На фигуре изображен корпус 16 с боковой стенкой 29 и расположенным рядом со стенкой 20 входным отверстием 23, через которое поступает убранная культура 9, подаваемая с устройства 15 дополнительного измельчения. Через корпус 19 проходит ось 24 вращения, на которую с возможностью вращения опирается устройство 16 дополнительного ускорения. Ось 24 вращения опирается на корпус 19 с возможностью вращения посредством корпуса 25 подшипника. Корпус 25 подшипника установлен на кронштейне 26 подшипника, выполненном, предпочтительно, в виде литой детали. В альтернативном варианте исполнения кронштейн 26 подшипника и корпус 25 подшипника могут быть выполнены в виде единой литой детали.

Кронштейн 26 подшипника проходит в радиальном направлении к оси 24 вращения. При этом один конец кронштейна 26 подшипника установлен с возможностью поворота вокруг оси 27 поворота. Ось 27 поворота закреплена на корпусе 19 без возможности проворачивания. На противоположном конце кронштейна 26 подшипника находится палец 28, проходящий в направлении боковой стенки 29 корпуса 19. На конец кронштейна 26 подшипника воздействует исполнительный механизм 30, позволяющий перемещать ось 24 вращения и, тем самым, устройство 16 дополнительного ускорения относительно стенки 20. На соответствующей боковой стенке 20 предусмотрена не показанная на фигуре выемка, делающая возможным перемещение устройства 16 дополнительного ускорения относительно корпуса 19. Эта выемка закрыта крышкой 35, препятствующей проникновению материала через открытые участки выемки в ту или другую сторону.

В варианте исполнения, показанном на фигуре 2, исполнительный механизм 30 выполнен в виде гидравлического цилиндра 31. На конце штока поршня находится ушко 32 штока, шарнирно соединенное с пальцем 28. На гидравлическом цилиндре 31 находится ушко 33 цилиндра, посредством которого гидравлический цилиндр 31 закреплен стойкой 34 подшипника на корпусе 19 с возможностью поворота вокруг оси. Как говорилось выше, конструкция зеркально симметрична, то есть, на противоположной стороне находится, в том числе, еще один гидравлический цилиндр 31. Такая конструкция позволяет активизировать оба гидравлических цилиндра 31 независимо друг от друга.

Также возможен вариант, в котором гидравлические цилиндры будут гидравлически соединены друг с другом по схеме «ведущий-ведомый». При выдвижении штоков поршней в цилиндрах нагнетается давление по соединительному трубопроводу со стороны поршня ведущего цилиндра. Посредством гидравлического масла, стекающего со стороны кольцевого поршня ведомого цилиндра, он активизирует ведомый цилиндр со стороны поршня, в результате чего оба гидравлических цилиндра 31 выдвигаются синхронно. При этом объем гидравлической жидкости со стороны кольцевого поршня ведущего цилиндра точно соответствует объему гидравлической жидкости со стороны поршня ведомого цилиндра. В конечном положении каждый раз происходит выравнивание объема гидравлической жидкости при помощи клапана в поршне ведущего цилиндра, что позволяет по-прежнему обеспечивать синхронный ход.

Выдвижение или втягивание гидравлического цилиндра 31 вызывает поворот кронштейна 26 подшипника вокруг оси 27 поворота в направлении стенки 19 или в направлении от стенки 19. Синхронное перемещение гидравлических цилиндров 31 позволяет непосредственно и точно регулировать или перемещать устройство 16 дополнительного ускорения относительно стенки 19. Внешняя окружность устройства 16 дополнительного ускорения находится на определенном минимальном расстоянии до стенки 20. Это минимальное расстояние определяет ширину зазора 21 для прохождения культуры, при которой может быть достигнуто максимально возможное ускорение убранной культуры 9. Предпочтительно, это минимальное расстояние может быть заложено в виде набора данных в устройство 36 управления полевого измельчителя 1. Если необходимо уменьшить дополнительное ускорение вследствие свойств убранной культуры, то устройство 16 дополнительного ускорения отодвигают с помощью исполнительного механизма 30 от стенки 20, что приводит к увеличению зазора 21 для прохождения культуры. Поворот устройства 16 дополнительного ускорения вокруг оси 27 поворота распознается с обеих сторон независимыми друг от друга датчиками 46 угла поворота, соединенными с устройством 36 управления. Устройство 36 управления анализирует сигналы датчиков 46 угла поворота и записывает соответствующие значения ширины зазора 21 для прохождения культуры в память устройства 36 управления. Таким образом, ширину зазора 21 для прохождения культуры можно определять или вызывать в каждый момент работы.

Соответствующий датчик 37 угла поворота соединен соединительной тягой 38 с концом кронштейна 26 подшипника, удаленным от оси 27 поворота. По существу, линейное движение, выполняемое при перемещении устройства 16 дополнительного ускорения, передается соединительной тягой 38 на датчик 37 угла поворота, соединенный с устройством 36 управления сигнальным проводом. Сигнал, отражающий движение, передается на устройство 36 управления для анализа.

Наличие редукционного клапана со встроенным предохранительным клапаном выгодно тем, что его можно использовать вместе с гидравлическими цилиндрами 31 в качестве защиты от перегрузки. Редукционный клапан измеряет гидравлическое давление, развиваемое гидравлическими цилиндрами 31 для противодействия усилию, развиваемому транспортируемой убранной культурой 9 и отклоняющему устройство 16 дополнительного ускорения от стенки 20. При превышении заданного порогового значения этого давления редукционный клапан активизируется таким образом, чтобы устройство 16 дополнительного ускорения выполнило уклоняющееся перемещение, увеличивающее расстояние до стенки 20. Это позволяет предотвратить повреждение устройства 16 дополнительного ускорения. Когда давление на редукционном клапане опустится ниже порогового значения, гидравлические цилиндры 31 автоматически вернут устройство 16 дополнительного ускорения в его исходное положение, определенное датчиками угла поворота.

Задачей датчика 22, выполненного, предпочтительно, в виде датчика стука, является упрощение регулировки устройства 16 дополнительного ускорения для оператора полевого измельчителя 1, за счет того, что он позволяет автоматизировать регулировку минимального расстояния между стенкой 19 и внешней окружностью вращающегося устройства 16 дополнительного ускорения. Устройство 16 дополнительного ускорения выполнено в виде вращающегося пневматического транспортера, оснащенного направляющими лопатками, распределенными по его периметру и проходящими в радиальном направлении. Эти направляющие лопатки вследствие контакта с убранной культурой подвержены повышенному износу, который приводит к изменению минимального расстояния между внешней окружностью и стенкой 20. Чтобы адаптировать это минимальное расстояние к обусловленному износом уменьшению внешней окружности, устройство 36 управления активизирует исполнительный механизм 30, выполненный в виде гидравлического цилиндра 31, таким образом, чтобы устройство 16 дополнительного ускорения перемещалось к стенке 20 до контакта с нею. Соприкосновение стенки 19 с устройством 16 дополнительного ускорения определяется датчиком 22, и на устройство 36 управления направляется соответствующий сигнал. Устройство 36 управления анализирует сигнал и соответствующим образом активизирует гидравлические цилиндры 31, чтобы прервать движение в направлении стенки 20. На следующем этапе устройство 36 управления активизирует гидравлические цилиндры 31 таким образом, чтобы заданное минимальное расстояние, записанное в устройство 36 управления, устанавливалось между стенкой 20 и внешней окружностью устройства 16 дополнительного ускорения. Этот процесс регулировки минимального расстояния можно выполнять как при сборке во время изготовления полевого измельчителя, так и в любой момент времени впоследствии, пока полевой измельчитель находится в режиме уборки урожая. В первом случае выполняют точную первичную настройку минимального расстояния с учетом возможных производственных допусков. Впоследствии учитывают износ направляющих лопаток. При необходимости, этот процесс может быть инициирован, например, оператором полевого измельчителя 1 при помощи ввода соответствующих данных на устройстве 37 ввода и отображения информации, например, сенсорном дисплее, терминале или клавиатуре, в кабине полевого измельчителя 1.

На фигуре 3 изображен альтернативный вариант исполнительного механизма 30, служащего для перемещения устройства 16 дополнительного ускорения. В этом варианте исполнения исполнительный механизм 30, установленный в соответствии с описанным ранее вариантом исполнения зеркально на корпусе 19, выполнен в виде резьбовой штанги 40. Резьбовая штанга 40 направляется по стойке 34 подшипника, с которой она соединена крепежным модулем 41. Крепежный модуль 41 содержит опорную пластину 42 в форме диска, на которой установлен регулировочный элемент 43 с участком внутренней резьбы, служащий гнездом и направляющей для резьбовой штанги 40. Опорная пластина 42 закреплена зажимной пластиной 44 на стойке 34 подшипника. Предпочтительно, зажимная пластина 44 имеет форму, по существу, равнобедренного треугольника, в центре которого предусмотрена выемка 45, через которую частями выступает резьбовая штанга 40. Зажимная пластина 44 окружает опорную пластину 42. Зажимную пластину 44 крепят винтами к стойке 34 подшипника. Для перемещения устройства 16 дополнительного ускорения винты, которыми зажимная пластина прикреплена к стойке 34 подшипника, ослабляют. Это позволяет изменять положение устройства 16 дополнительного ускорения путем приведения в действие регулировочного элемента 43, то есть, его перемещения / вращения относительно резьбовой штанги 40. В результате можно реализовать линейное перемещение устройства 16 дополнительного ускорения, не приводя в действие собственно резьбовую штангу 40. Зажимание опорной пластины 42 между зажимной пластиной 44 и стойкой 34 подшипника позволяет воспринимать усилия сжатия и растяжения, воздействующие на исполнительный механизм 30 во время работы устройства 16 дополнительного ускорения.

СПИСОК ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1 полевой измельчитель

2 уборочная машина

3 рама

4 колеса

5 колеса

6 оператор

7 устройство ввода и отображения

8 навесной агрегат

9 убранная культура

10 валик предварительного прессования

11 валик предварительного прессования

12 нож

13 измельчающий барабан

14 противорежущая пластина

15 устройство дополнительного измельчения

16 устройство дополнительного ускорения

17 перегрузочное устройство

18 шахта

19 корпус

20 стенка

21 зазор для прохождения культуры

22 датчик

23 входное отверстие

24 ось вращения

25 корпус подшипника

26 кронштейн подшипника

27 ось поворота

28 палец

29 боковая стенка

30 исполнительный механизм

31 гидравлический цилиндр

32 ушко штока поршня

33 ушко цилиндра

34 стойка подшипника

35 крышка

36 устройство управления

37 датчик угла поворота

38 соединительная штанга

40 резьбовая штанга

41 крепежный модуль

42 опорная пластина

43 регулировочный элемент

44 зажимная пластина

45 выемка

edrid.ru

Полевой измельчитель

Область техники

Настоящее изобретение относится к полевому измельчителю в соответствии с ограничительной частью пункта 1 формулы изобретения, приемные органы которого подают убранную массу к измельчительному устройству, причем за измельчительным устройством расположено дробильное устройство, содержащее, по меньшей мере, два проходных просвета.

Уровень техники

Из патентного документа ФРГ №19549504 известен полевой измельчитель, за измельчительным устройством которого расположено дробильное устройство, содержащее три вальца дополнительного измельчения или дробления. Вальцы дополнительного дробления расположены по отношению друг к другу таким образом, что между их окружными поверхностями образованы, по меньшей мере, два проходных просвета, через которые направляется убранная масса, измельченная измельчительным устройством. Для того чтобы устройство дополнительного дробления обеспечивало интенсивное дополнительное дробление, все вальцы дополнительного дробления имеют разные окружные скорости вращения, так что в результате относительного движения вальцов в соответствующем проходном просвете создается эффект трения, передаваемый на убранную массу. Окружные скорости вращения вальцов дополнительного дробления скоординированы таким образом, что нижний валец приводится с самой низкой окружной скоростью, расположенный на выходной стороне валец вращается с наивысшей окружной скоростью, а валец, расположенный на входе дробильного устройства, имеет окружную скорость вращения, промежуточную между окружными скоростями вращения остальных вальцов. За счет последовательного повышения окружной скорости верхних вальцов такая конструкция имеет преимущество в постепенном повышении эффекта дробления. Однако поскольку в такой конструкции величина зазора проходных просветов остается всегда постоянной, создается проблема в том, что при высоких расходах потока убранной массы на первом проходном просвете может создаваться затор, так как количество транспортируемой убранной массы ограничивается постоянным проходным просветом. Кроме того, при высоких расходах потока убранной массы происходит резкое повышение энергопотребления на дробление и нагрузок на рабочие органы дробления.

Для выполнения проходного просвета изменяемым в зависимости от потока убранной массы из патентного документа ФРГ №19532290 известно решение, в котором дробильные вальцы установлены с возможностью отклонения поворотом против действия аккумулятора энергии, такого как пакет пружин сжатия. В зависимости от воздействия потока убранной массы дробильные вальцы отклоняются поворотом против действия аккумулятора энергии самим потоком убранной массы, так что создается более широкий проходной просвет. При таком решении изменение проходного просвета зависит исключительно от соотношения действующих на дробильные вальцы сил от потока убранной массы и от противодействия аккумулятора энергии, так что возможность воздействия на убранную массу с целенаправленным эффектом дробления весьма ограничена.

Раскрытие изобретения

Задача, на решение которой направлено настоящее изобретение, заключается в устранении недостатков известных решений уровня техники и создании дробильного устройства, которое обеспечивает целенаправленное воздействие эффекта дробления при умеренном энергопотреблении и умеренных нагрузках на дробильное устройство.

В соответствии с изобретением решение поставленной задачи достигается за счет отличительных признаков по пункту 1 формулы изобретения.

За счет того, что величина зазора, по меньшей мере, двух проходных просветов является регулируемой таким образом, что величина зазора проходного просвета во входной области дробильного устройства больше величины зазора проходного просвета, находящегося за ним по направлению потока убранной массы, обеспечивается целенаправленное воздействие эффекта дробления при умеренном энергопотреблении и умеренных нагрузках на дробильное устройство.

В предпочтительном примере осуществления соответствующие величины зазоров являются изменяемыми ступенчато или бесступенчато, что дает возможность гибкого регулирования процесса дробления потока убранной массы.

В предпочтительном решении по развитию изобретения величины зазоров предшествующего и последующего проходных просветов являются регулируемыми в жестком соотношении. Это дает возможность перемещать дробильные вальцы в различные положения совместно с помощью одного единственного механизма поворота или линейного перемещения.

Особенно эффективное дробление убранной массы с оптимальной адаптацией к ее специфическим данным достигается за счет того, что величины зазоров проходных просветов являются регулируемыми в зависимости от параметров убранной массы и/или степени дробления убранной массы. В этом отношении особенно выгодно, когда параметр убранной массы представляет вид и/или влажность убранной массы, а степень дробления представляет желаемую длину отрезков и/или крупность частиц потока убранной массы.

В предпочтительном примере развития изобретения эффективное в энергетическом аспекте транспортирование и поворот потока убранной массы достигается в том случае, когда дробильное устройство встроено в разгрузочную трубу по направлению потока убранной массы между измельчительным устройством и метателем, а дробильные вальцы расположены по отношению друг к другу таким образом, что передний проходной просвет по направлению потока убранной массы расположен на входе потока убранной массы в дробильное устройство, а последующий проходной просвет расположен таким образом, что выходящий из дробильного устройства поток убранной массы передается в направлении входного зазора метателя.

Конструктивно простое и эффективное в работе дробильное устройство достигается в том случае, когда дробильное устройство выполнено в виде трехвальцовой дробилки, при этом один дробильный валец расположен под потоком убранной массы, транспортируемым через проходные просветы, а два других дробильных вальца расположены над этим потоком.

В предпочтительном примере выполнения трехвальцовой дробилки расположенный под потоком убранной массы дробильный валец выполнен большим по диаметру, а расположенные над потоком убранной массы дробильные вальцы выполнены равными, но меньшими по диаметру. За счет этого достигается приемлемый компромисс между интенсивностью поворота потока в дробильном устройстве и числом требуемых проходных просветов.

Дальнейшая оптимизация процесса поворота убранной массы в дробильном устройстве может достигаться в том случае, когда в предпочтительном примере выполнения дробильное устройство содержит расположенные попарно дробильные вальцы, причем между дробильными вальцами каждой пары образован проходной просвет.

Дальнейшая оптимизация процесса дробления убранной массы в аспекте энергетических затрат и нагрузок достигается в том случае, когда в предпочтительном примере выполнения дробильное устройство выполнено в виде многовальцового дробильного устройства, причем, по меньшей мере, один дробильный валец расположен под потоком убранной массы, транспортируемым через проходные просветы, а множество других дробильных вальцов расположены над этим потоком. Особенное преимущество решения состоит в том, что при таком выполнении дробильного устройства может быть организовано большое число проходных просветов, так что на каждом проходном просвете требуется более низкий, а следовательно, и менее энергоемкий эффект дробления. В этом отношении выгодно также, когда, по меньшей мере, один расположенный под потоком убранной массы дробильный валец и множество расположенных над потоком убранной массы других дробильных вальцов образуют между собой проходные просветы, причем эти проходные просветы имеют величину зазора, уменьшающуюся от входной области к выходной области дробильного устройства.

Высокая гибкость регулировки величин зазора различных проходных просветов достигается в предпочтительном решении по развитию изобретения в том случае, когда либо расположенные над потоком убранной массы дробильные вальцы, либо расположенные под потоком убранной массы дробильные вальцы, либо все дробильные вальцы установлены с возможностью изменения их положения.

Эффект дробления дробильного устройства может также оптимально быть настроен на условия обрабатываемой убранной массы за счет того, что изменение величины зазора проходного просвета, находящегося во входной области дробильного устройства, производится оператором с целью регулировки грубого дробления, а изменение величины зазора последующего или последующих проходных просветов производится оператором или автоматически с целью регулировки тонкого дробления в зависимости от воспринятой степени дробления. Такая настройка эффекта дробления осуществима особенно простым путем, когда степень дробления определяется с помощью устройства детектирования в разгрузочной трубе.

Дальнейшие предпочтительные примеры осуществления являются предметом защиты в зависимых пунктах.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

фиг.1 схематично изображает на виде сбоку полевой измельчитель с дробильным устройством по изобретению,

фиг.2 подробно изображает дробильное устройство,

фиг.3 изображает варианты выполнения дробильного устройства.

Осуществление изобретения

На фиг.1 показана выполненная в виде самоходного полевого измельчителя 2 рабочая сельхозмашина 1, оснащенная в своей передней части навесным аппаратом 4, который предназначен для приема убираемой массы 3 и сам по себе известен. Известным образом убранная масса 3 с помощью, по меньшей мере, одного поперечного транспортирующего органа 6 собирается в поток 7 убранной массы и передается на приемные органы 9, выполненные в виде катков 8 приема и предварительного уплотнения, которые предварительно уплотняют поток 7 убранной массы и затем передают его назад в измельчительное устройство 10. Движущиеся по кругу ножи 11 измельчительного устройства 10 во взаимодействии с неподвижной противорежущей пластиной 12 измельчают поток 7 убранной массы и затем передают его в заднюю область на дробильное устройство 13, такое как зернодробилка, которое будет подробно описано далее. Дробильное устройство 13 в своей задней области передает выходящий из нее поток 7 убранной массы на метатель 14, который повышает кинетическую энергию потока 7 настолько, что он проходит через разгрузочную трубу 15 и может выходить из нее для перегрузки на непоказанное транспортное средство.

Далее дробильное устройство 13 будет подробно описано со ссылкой на фиг.2. В представленном примере осуществления дробильное устройство 13 выполнено в виде так называемой трехвальцовой зернодробилки 16. Дробильные вальцы 17-19 дробильного устройства 13 установлены с возможностью вращения в корпусе 20 вальцов, который с помощью не показанных подробно крепежных средств 21 может быть встроен в разгрузочную трубу 15 в области между измельчительным устройством 10 и метателем 14. Дробильные вальцы 17-19 содержат один дробильный валец 19 большого диаметра D и два других дробильных вальца 17, 18 малого диаметра d. При этом дробильные вальцы 17-19 расположены в корпусе 20 вальцов таким образом, что дробильный валец 19 большого диаметра D ограничивает поток 7 снизу, а оба дробильных вальца 17, 18 малого диаметра d ограничивают его сверху. Такое относительное расположение дробильных вальцов 17-19 приводит к тому, что в соответствии с изобретением между дробильными вальцами 17-19 во входной области 22 дробильного устройства 13 образован первый проходной просвет 23, а в выходной области 24 образован, по меньшей мере, один дополнительный проходной просвет 25. Кроме того, дробильные вальцы расположены по отношению друг к другу таким образом, что величина 26 зазора проходного просвета 23 во входной области всегда превышает величину 27 зазора проходного просвета 25 в выходной области 24. Благодаря такому расположению обеспечивается в первую очередь то, что дробление потока 7 убранной массы нарастает постепенно с более умеренным расходом потребной для дробления энергии и более плавным повышением нагрузок на дробильном устройстве 13.

В предпочтительном примере осуществления изобретения предусмотрено, что относительное положение дробильных вальцов 17-19 может регулироваться. В простейшем случае это может осуществляться таким путем, что каждый из дробильных вальцов 17-19 может быть перемещен или повернут, как схематично показано стрелками 28, так что соответствующие величины 26, 27 зазоров увеличиваются или уменьшаются. В зависимости от того, предусмотрено ли линейное перемещение или поворот дробильных вальцов 17-19, они могут направляться с помощью звеньев 29 линейного перемещения или поворотных рычагов 30. В альтернативном варианте выполнения каждый из дробильных вальцов 17-19 может направляться либо поворотным рычагом 30, либо звеньями 29 линейного перемещения для обеспечения изменения величин 26, 27 зазоров проходных просветов 23, 25. При этом соответствующее линейное перемещение или поворот могут осуществляться таким образом, что дробильные вальцы 17-19 могут изменять свое положение относительно других дробильных вальцов либо ступенчато, либо бесступенчато. В простом конструктивном варианте выполнения это может осуществляться путем того, что дробильные вальцы 17-19 либо могут фиксироваться в определенных установленных положениях, либо бесступенчато перемещаться в желаемое положение и удерживаться в нем.