Новая полимерная пленка проводит тепло лучше металлов — Рамблер/новости

Исследователи изготовили тонкие полимерные пленки, которые проводят тепло лучше многих металлов и керамики. Материал можно использовать для рассеивания и отвода тепла в электронике, промышленном оборудовании и автомобилях.

Команде инженеров из Массачусетского технологического института удалось кардинально изменить свойства стандартного полимерного изолятора. Изначально они создали тонкие полиэтиленовые волокна, которые проводили тепло в 300 раз лучше, чем обычный полиэтилен. Однако вскоре стало ясно, что для практического применения материала в различных сферах он должен иметь вид тонких листов.

Проблема в том, что структура большинства полимеров состоит из переплетенных молекулярных цепей, которые отлично задерживают тепло. Это обуславливает их изолирующие свойства.

Для того чтобы избавиться от этих узлов, ученые растворили порошок полиэтилена в специальном растворе, в котором спиральные цепи расширяются и распутываются. Далее с помощью специально созданной системы смесь наносили на пластину, охлаждаемую жидким азотом. В результате получалась толстая пленка, которую затем помещали на волочильный станок, где ее нагревали и растягивали, пока она не становилась тоньше обычного полиэтилена.

Далее с помощью специально созданной системы смесь наносили на пластину, охлаждаемую жидким азотом. В результате получалась толстая пленка, которую затем помещали на волочильный станок, где ее нагревали и растягивали, пока она не становилась тоньше обычного полиэтилена.

В ходе испытаний было установлено, что показатель удельной теплопроводности нового полимера составляет 60 Вт/(м К). Для сравнения у стали этот показатель равен 15, а у керамики 30. Полученный материал проводит тепло только по длине волокон. Такую однонаправленность можно использовать для отвода энергии только в нужном направлении внутри ноутбуков или мобильных телефонов.

Изучив структуру новой пленки с помощью рентгеновского излучения, исследователи подтвердили, что необычно высокая теплопроводность обусловлена меньшей степенью свернутости спирали цепей. Поэтому в дальнейшем команда продолжит совершенствовать технологию изготовления и будет экспериментировать с различными типами полимеров.

На изображении слева показано скопление молекулярных цепей, а справа прямые нити, которые хорошо проводят тепло.

В идеале пленка сможет рассеивать тепло более эффективно в любом направлении. Если ученым удастся изготовить такой полимер, то потенциально он сможет заменить множество существующих теплопроводящих материалов. Разработкой уже заинтересовались производители теплообменников, компьютерного оборудования и гоночных автомобилей.

Недавно ученые также разработали технологию производства прозрачных и легких полиэтиленовых пленок, которые по показателям прочности и упругости близки к алюминию.

текст: Илья Бауэр, фото: MIT, alicdn

В НИТУ «МИСиС» разработали теплопроводники для электроники

Интеграция Электроника | ПоделитьсяСпециалисты Национального исследовательского технологического университета «МИСиС» создали композиты, которые проводят тепло в разы лучше аналогов, а также подлежат простой и дешевой переработке. Используя полученную технологию в современной электронике, можно решить проблему рабочего перегрева печатной платы. Результаты исследования опубликованы в научном журнале «Journal of Alloys and Compounds».

Используя полученную технологию в современной электронике, можно решить проблему рабочего перегрева печатной платы. Результаты исследования опубликованы в научном журнале «Journal of Alloys and Compounds».

Каждый знаком с проблемой перегрева электроники в процессе работы, – гаджеты «виснут», компьютеры выключаются, и это только видимая часть проблемы. При регулярном перегреве устройство просто деградирует, поскольку повышенная температура всегда опасна для его компонентов. Зачастую перегрев проявляется регулярными «зависаниями» после запуска гаджета, синим экраном смерти (Blue Screen of Death, BSoD) или неожиданным его выключением.

Наиболее чувствительными к повышению температуры «органами» компьютера или смартфона являются процессор и видеокарта. Высокая температура сокращает срок их стабильной работы. Хотя современные устройства автоматически выключаются при критической температуре, регулярное ее повышение приводит к ошибкам процессора и даже выходу чипа из строя.

«Для решения задачи перегрева ключевых узлов электронных устройств научный коллектив НИТУ «МИСиС» под руководством заведующего кафедрой функциональных наносистем и высокотемпературных материалов Дениса Кузнецова предложили универсальный подход для получения недорогих, легких композитов с высокой теплопроводностью и повышенной, по сравнению с аналогами, прочностью», – сказала ректор НИТУ «МИСиС» Алевтина Черникова.

Как отметил автор разработки, старший научный сотрудник НИТУ «МИСиС» к.т.н. Дмитрий Муратов: «Нашей целью стал материал, который хорошо проводит тепло, не проводит электрический ток и при этом имеет полимерную основу, то есть потенциально обходится дешевле распространенных аналогов в цикле производстве и переработки».

По его словам, полученный композит весьма перспективен для замены армированных слоистых материалов в печатных платах или корпусах мелкой электроники, где наблюдается заметное тепловыделение (например – диодные лампы).

Реализованный в НИТУ «МИСиС» технология предполагает в качестве полимерной основы – полиэтилен высокой плотности, а в роли материала-наполнителя – гексагональный нитрид бора. Коллектив разработал оптимальное сочетание режимов обработки для обеспечения нужных свойств наполнителя.

10 простых шагов: как эффективно внедрить ИИ в бизнес

Искусственный интеллект«В итоге – мы добились позитивных результатов: последняя работа демонстрирует прочность композита на основе полиэтилена и нитрида бора в размере 24 МПа, а его теплопроводность стала как минимум в два-три раза выше, чем у стеклотекстолита, использующегося в устройствах аналога», – отметил Дмитрий Муратов.

По мнению ученого, материал сможет эффективно заменить стеклотекстолит в современной электронике, поскольку не имеет соответствующих недостатков – токсичных эпоксидных смол в составе, а также принципиальную невозможность качественной утилизации, не говоря уже о вторичной переработке.

«Экономическая выгода наших материалов обусловлена простотой их утилизации. В то время как стеклотекстолит переработать крайне сложно, поскольку его полимерная часть делается из реактопластов – эпоксидных смол, которые после отверждения повторно использовать нельзя», – сказал Муратов.

Результаты НИТУ «МИСиС» были представлены научному сообществу на международном уровне в рамках конференции «International Symposium on Metastable, Amorphous and Nanostructured Materials» (Испания).

Технологии успешного SOC: анализ данных

БезопасностьСейчас авторы активно развивают сотрудничество по линии синтеза двумерных материалов и изучения их свойств с Университетом Небраски-Линкольна (США). Они ищут способ резко повысить теплопроводность композитов за счет использования материалов, для которых теоретически были обоснованы более высокие показатели.

Дмитрий Степанов

Остудить смартфон / Хабр

С проблемой перегрева электроники в процессе работы знаком каждый. Особенно сейчас, когда ошалевшие майнеры устраивают себе парилки в домах, а новости с удовольствием про это рассказывают. Впрочем, не надо быть криптостарателем, чтобы столкнуться с данной проблемой: гаджеты «виснут», компьютеры выключаются, а при регулярном перегреве устройство просто деградирует.

Так как практически вся поступающая в компьютер энергия при помощи процессоров переходит в тепло, решать проблему теплоотвода от процессоров всё равно нужно, причем, как можно более эффективно. И ученые НИТУ «МИСиС» предложили универсальный подход для получения недорогих, легких композитов с высокой теплопроводностью, которые могут с этим помочь.

«Нашей целью стал материал, который хорошо проводит тепло, не проводит электрический ток и имеет полимерную основу, то есть потенциально обходится дешевле распространенных аналогов в цикле производства и переработки», – говорит один из авторов работы, старший научный сотрудник функциональных наносистем и высокотемпературных материалов НИТУ «МИСиС» к. т.н. Дмитрий Муратов.

т.н. Дмитрий Муратов.

Реализованная в НИТУ «МИСиС» технология предполагает в качестве полимерной основы полиэтилен высокой плотности, а в роли материала-наполнителя — гексагональный нитрид бора. Коллектив отработал оптимальное сочетание режимов обработки для обеспечения нужных свойств наполнителя.

«В итоге мы добились позитивных результатов: последняя работа демонстрирует прочность композита на основе полиэтилена и нитрида бора в размере 24 МПа, а его теплопроводность стала как минимум в два-три раза выше, чем у стеклотекстолита, использующегося в устройствах аналога», – отмечает Дмитрий Муратов.

По мнению ученого, материал сможет эффективно заменить стеклотекстолит в современной электронике, поскольку не содержит токсичных эпоксидных смол в составе и его можно легко и качественно утилизировать и даже использовать вторично. При этом композит отводит тепло в нужной степени – около 1 Вт/М*К.

Результаты работы НИТУ «МИСиС» представлены в статье, опубликованной в Journal of Alloys and Compounds.

Сейчас авторы активно развивают сотрудничество по линии синтеза двумерных материалов и изучения их свойств с Университетом Небраски-Линкольна (США). Они ищут способ резко повысить теплопроводность композитов за счет использования материалов, для которых теоретически были обоснованы более высокие показатели.

Пенофол фольгированный — теплоизолирующий материал из вспененного полиэтилена — «Air-Service»

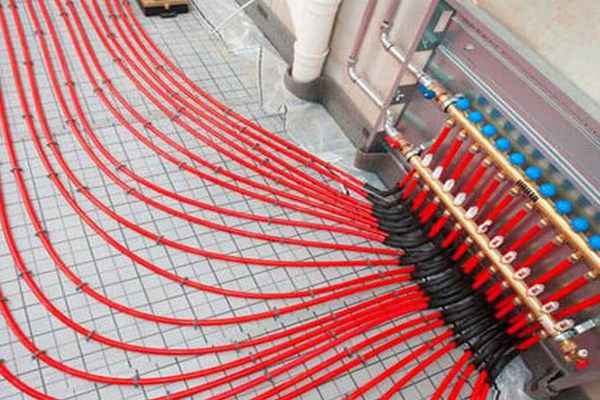

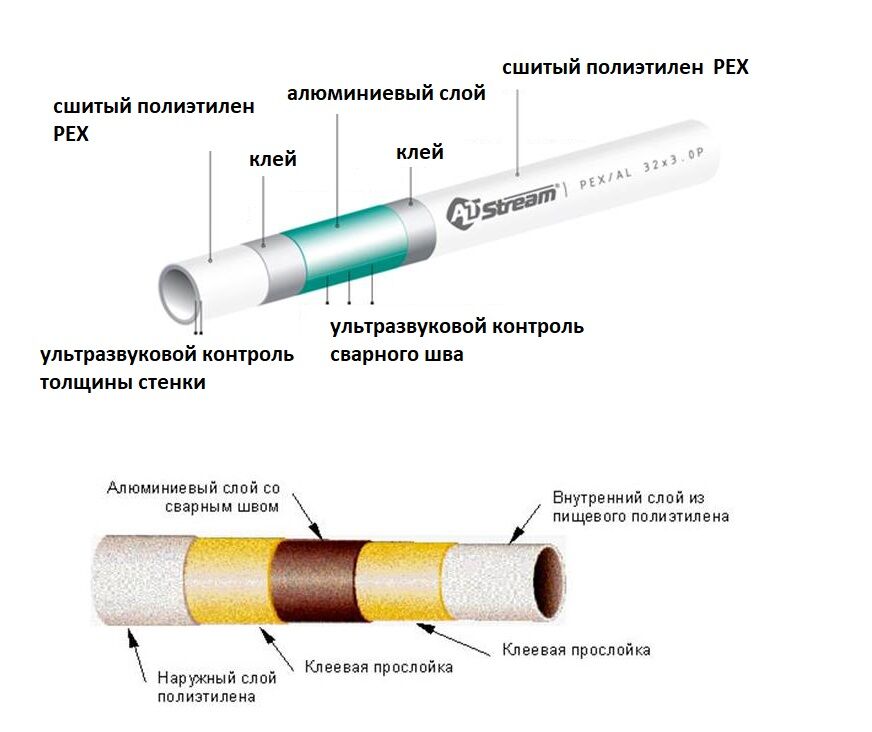

Фольгированный пенофол – это газовспененное полотно на основе полиэтилена, которое применяется при любых монтажных работах как подложка под сайдинги, ламинированные и другие укладываемые полы, как оберточный материал и самое главное – как изоляция и теплозащита. Универсальность фольгированного пенофола доказана неограниченными сферами его применения. Такой мягкий эйрфом с нанесенной с одной стороны алюминиевой шлифованной фольгой служит непортящимся и защитным кровом при обшивке изоляцией домов снаружи и изнутри, коммуникаций, устройств и приборов. Весь секрет успешной службы такой продукции заключается в строении алюфома.

Вспененный фольгированный полиэтилен с зашитой пузырьковой структурой отвечает за смягчение механических повреждений (если использовать пенофол как подложку или обмотку), а также за теплонепроницаемость, поскольку микрокамеры с воздухом, которые скрыты в полиэтиленовом листе, имеют низкую теплопроводность, что и отвечает за теплосбережение стен жилья, обшитих алюфомом.

Алюминиевый фольгированный слой толщиной от 10 до 13 микрон выступает как отражатель лучевой энергии, инфракрасного излучения и даже защиты от радона (радиации). Если купить пенофол с алюминиевой стороной (фольгированный) и уложить изделие под нагревательные элементы теплого пола – это многократно усилит отражение тепла от отшлифованного алюмослоя в помещение, потому что отражательная способность такого пенофола фольгированного достигает 97%.

Всего 2 компонента обеспечивают все потребности современного строительства – теплоизоляцию, парозащиту, звуковой барьер. После применения фольгированного пенофола помещения становятся летом прохладными, поскольку ультрафиолетовые лучи отражаются обратно, не поглощаясь, а зимой теплыми, потому что тепло отражается внутрь помещения алюминиевой фольгой термоизола, а ячеистый полиэтилен просто не проводит тепло изнутри наружу, в чем и заключается его универсальность как теплоизоляции..

Кроме того, остатки вспененного пенофола после стройки всегда пригодятся в хозяйстве – сделать звукоизоляцию для салона авто или аудиоустройств, создать отражающий экран под радиаторы в доме (что усилит работу батарей зимой), защитить от теплопотерь энергоносители или от солнца коммуникации.

Что такое ПВХ, ЭВА, ТЭП И ПУ?

А поскольку практически вся обувь делается с использованием этих четырех материалов – ПВХ, ЭВА, ТЭП и ПУ – знать, что стоит за этими аббревиатурами просто необходимо.

Но прежде, один важный момент.

Все эти материалы могут присутствовать в обуви по-разному:

1. Обувь делается полностью из этих материалов (их еще называют «полимеры»). Например, сапоги или галоши.

2. Материалы используются только для изготовления нижней части – например, галошки в сноубутсах.

3. Материалы используются только для изготовления подошвы. Например, в ботинках или сандаликах.

И каждый раз выбор того или иного материала имеет под собой основание.

Итак, давайте разбираться, что же такое – ПВХ, ЭВА, ТЭП и ПУ.

1. ПВХ, или поливинилхлорид

Часто резиновые сапоги делаются, на самом деле, не из резины, а именно из ПВХ. Человек без опыта на первый взгляд их даже и не отличит.

В линейке Nordman есть и мужские, и женские, и детские сапоги из ПВХ.

Что важно знать об этом материале.

ПВХ, как и резина, отлично проводит тепло.

Поэтому такую обувь рекомендуется носить преимущественно летом.

Весной и осенью же максимум до +5ºС. И то – желательно с теплыми носками

И то – желательно с теплыми носками

Ниже +5ºС в обуви из ПВХ ноги замерзают.

Но что делают мамы, когда выпадает и тут же тает первый снег? Или весной, когда кругом ледяные лужи и слякоть?

Верно, обувают ребенка в резиновые сапоги, которые защищают ноги от воды. Но от холода не спасают даже теплые носки или меховой утеплитель.

Вот именно для таких ситуаций идеальна обувь из ЭВА.

2. ЭВА, или этиленвинилацетат

Материал ЭВА (в отличие от ПВХ) слабо проводит тепло. Поэтому в обуви из ЭВА можно ходить не только летом, но и зимой. Не случайно ее так любят ценители зимнего отдыха и особенно рыбаки.

В зависимости от утеплителя обувь из ЭВА выдерживает морозы от нуля до -70ºС. Ногам тепло и комфортно, даже если стоять в снегу или ледяной луже.

Детские сапоги и сноубутсы из ЭВА обычно рассчитаны на морозы до -15 ºС. Этого вполне достаточно, чтобы безболезненно пережить сезон снежной каши. А в некоторых регионах этого вполне достаточно, чтобы пережить и зиму.

Помимо уникальной теплопроводности ЭВА отличается необыкновенной легкостью.

Такая обувь в 2-3 раза легче, чем ПВХ.

Если из ПВХ делаются только сапоги (например, Step или Rain) то из ЭВА делают и сапоги (Jet, Kids) и галошки для сноубутсов (Avis, Joy).

Почему мы не делаем сноубутсы из ПВХ? Правильно, зимой в ПВХ холодно.

Но есть зимняя альтернатива — ТЭП.

3. ТЭП, или термоэластопласт.

Это морозоусточивая терморезина.

Она холоднее, чем ЭВА, но теплее, чем ПВХ. Используется в качестве нижней части для сноубутсов.

Зачем нужна обувь из ТЭП, если есть теплая ЭВА?

Во-первых, обувь из ТЭП считается более демисезонная.

Если в ЭВА в -5 ºС может быть жарковато, то в таких сноубутсах будет вполне комфортно. Здесь, конечно. многое зависит состава утеплителя и активности ребенка.

Во-вторых, обувь из ТЭП прочнее, чем ЭВА.

Ее гораздо сложнее повредить. Например, если вы проводите с ребенком активно время на природе, где много веток или других острых предметов, лучше это делать в обуви из ТЭП – подошва будет гораздо больше защищена.

В-третьих, обувь из ТЭП меньше скользит, чем ЭВА.

Зато ЭВА гораздо легче и теплее. Например, в -15С лучше обувать обувь из ЭВА.

И, кстати, уже к октябрю 2018 года появится новая модель Nordman Cross.

Ее подошва которой выполнена из ТЭП. А это значит, сноубутсы, в отличие от аналогов из ЭВА, не будут так скользить. Ребенку будет комфортно и удобно.

4. ПУ, или полиуретан

Материал ПУ прочнее, чем ЭВА. И меньше скользит. Но чуть тяжелее.

Теплее и легче, чем ТЭП, но дороже в производстве.

В обуви Nordman из ПУ сделана подошва в сапогах на мембране (Gloss, Next, Smart), валенках и сапогах Lumi.

Благодаря этому обувь легче, теплее аналогов. И меньше скользит.

Кстати, чтобы подошва из ПУ не скользила, перед первым использованием ее нужно просто помыть теплой водой.

Что еще важно знать про эту подошву.

Она, в отличие от подошвы из ТЭП, не клеится, а приливается.

Такая технология называется «прямой прилив». Она популярна в Европе. Это признак высокого качества обуви, потому что приливная подошва надежна и долговечна.

Она популярна в Европе. Это признак высокого качества обуви, потому что приливная подошва надежна и долговечна.

Зная эти особенности материалов, вы сможете сделать правильный выбор. Если же сомневаетесь, всегда можете проконсультироваться у нас.

Зачем ламинату фаска, подложка и почему не каждый ламинат подходит для теплого пола

Описывать все преимущества ламината как напольного покрытия не стоит. За те годы, что он присутствует на рынке, ламинат уже успел показать себя со всех сторон. Покупатель обращает внимание на внешний вид, толщину доски, класс износостойкости и способ соединения досок, но есть у этого покрытия и другие не менее важные характеристики. Например, теплоизоляция.

Ламинат и теплый пол

С одной стороны, потребителю важно, чтобы ламинат не пропускал ни тепло, не холод, ведь напольное покрытие — это не только декор, но еще и утеплитель. Например, чем толще доска, тем хуже она будет проводить тепло. Но что делать, если под ламинат планируется уложить теплый пол? В этом случае доска должна нагреваться и передавать тепло воздуху. Parketov-store.ru рекомендует искать на упаковке маркировку со схематичным изображением теплого пола, которое будет означать, что напольное покрытие хорошо проводит тепло. Еще один вариант — маркировка E0-E1. Решения для теплого пола есть у многих производителей. Практически весь ламинат Quick Step совместим с теплым полом, что дополнительно свидетельствует о его экологичности. На Parketov-store.ru представлен ламинат более чем 30 брендов 31-34 класса, паркетная, инженерная, массивная доска, пробковый и виниловый пол, ковролин.

Но что делать, если под ламинат планируется уложить теплый пол? В этом случае доска должна нагреваться и передавать тепло воздуху. Parketov-store.ru рекомендует искать на упаковке маркировку со схематичным изображением теплого пола, которое будет означать, что напольное покрытие хорошо проводит тепло. Еще один вариант — маркировка E0-E1. Решения для теплого пола есть у многих производителей. Практически весь ламинат Quick Step совместим с теплым полом, что дополнительно свидетельствует о его экологичности. На Parketov-store.ru представлен ламинат более чем 30 брендов 31-34 класса, паркетная, инженерная, массивная доска, пробковый и виниловый пол, ковролин.

Чтобы было и тепло, и тихо

И без теплого пола ламинат «теплее», чем, например, керамогранит или керамическая плитка. Дополнительно уменьшает потери тепла подложка. Она может быть из:

- полипропилена,

- полистирола,

- пробки,

- полиэтилена,

- пенополиэтилена,

- полиуретана,

- древесного волокна,

- металлизированного лавсана.

Подложка не только утепляет пол. Она сглаживает незначительные неровности, повышает звукоизоляцию, продлевает срок службы ламината. Свойства зависят не только от материала, но и от толщины подложки (для дополнительной звукоизоляции используется подложка толщиной более 5 мм). Полистирол и вспененный полиэтилен не справятся с высокими нагрузками; пробка не любит влажность. Для идеально гладкого пола подойдет подложка толщиной 2-3 мм; более толстые листы сумеют немного сгладить неровности. На Parketov-store.ru есть подложка толщиной от 1 до 10 мм из разных материалов.

Какими бывают фаски

Скошенная кромка панели ламината называется фаской. Если присмотреться к ламинату с ровным краем, то можно разглядеть незначительные дефекты по краям ламели, возникающие из-за особенностей производства. Фаска скрывает эти дефекты, тем самым дополнительно защищая ламинат от влаги и физического износа. Есть у фаски и эстетический функционал: при соединении ламелей с фаской образуется углубление, что обеспечивает лучшую имитацию дощатого пола (фаска с двух сторон) или плитки (фаска с четырех сторон). Фаски могут быть разной формы (V-образные и U-образные), разной глубины.

Фаски могут быть разной формы (V-образные и U-образные), разной глубины.

Ученые превращают полиэтилен в теплопроводный материал

Новый метод включает в себя вытягивание тонкой нити материала (вверху) из жидкого раствора (внизу), и в процессе отдельные полимерные нити, которые сначала представляют собой спутанную массу, становятся очень сильно выровненными. Иллюстрация предоставлена Ган Ченом.Большинство полимеров — материалов, состоящих из длинных цепочечных молекул — являются очень хорошими изоляторами как для тепла, так и для электричества.Но команда Массачусетского технологического института нашла способ превратить наиболее широко используемый полимер, полиэтилен, в материал, который проводит тепло так же хорошо, как большинство металлов, но при этом остается электрическим изолятором.

Новый процесс позволяет полимеру очень эффективно проводить тепло только в одном направлении, в отличие от металлов, которые одинаково хорошо проводят тепло во всех направлениях. Это может сделать новый материал особенно полезным для приложений, где важно отводить тепло от объекта, такого как чип компьютерного процессора.Работа описана в статье, опубликованной 7 марта в Nature Materials .

Это может сделать новый материал особенно полезным для приложений, где важно отводить тепло от объекта, такого как чип компьютерного процессора.Работа описана в статье, опубликованной 7 марта в Nature Materials .

Ключом к трансформации было заставить все молекулы полимера выстроиться в одну линию, а не образовывать хаотичную запутанную массу, как это обычно бывает. Команда сделала это, медленно вытянув полиэтиленовое волокно из раствора, используя точно управляемый кантилевер атомно-силового микроскопа, который они также использовали для измерения свойств полученного волокна.

Это волокно было примерно в 300 раз более теплопроводным, чем обычный полиэтилен, вдоль направления отдельных волокон, говорит руководитель группы Ганг Чен, профессор энергетики имени Карла Ричарда Содерберга и директор лабораторий Pappalardo Micro и Nano Engineering Laboratories Массачусетского технологического института.

Высокая теплопроводность может сделать такие волокна полезными для рассеивания тепла во многих приложениях, где в настоящее время используются металлы, таких как солнечные коллекторы горячей воды, теплообменники и электроника.

Чен объясняет, что большинство попыток создать полимеры с улучшенной теплопроводностью были сосредоточены на добавлении других материалов, таких как углеродные нанотрубки, но они достигли лишь незначительного увеличения проводимости, потому что поверхности раздела между двумя видами материалов имеют тенденцию увеличивать тепловое сопротивление.«Интерфейсы на самом деле рассеивают тепло, так что особых улучшений вы не получите, — говорит Чен. Но с помощью этого нового метода проводимость была увеличена настолько, что стала фактически лучше, чем у примерно половины всех чистых металлов, включая железо и платину.

Производство новых волокон, в которых все полимерные молекулы выровнены, а не перемешаны, требовало двухэтапного процесса, объясняет аспирант Шэн Шен, ведущий автор статьи. Полимер сначала нагревают и вытягивают, а затем снова нагревают для дальнейшего растяжения.«После того как он затвердеет при комнатной температуре, вы не сможете сильно деформировать его, — говорит Шен, — поэтому мы нагреваем его дважды».

По мере совершенствования технологии возможны еще большие выгоды, говорит Чен, отмечая, что достигнутые на сегодняшний день результаты уже представляют собой самую высокую теплопроводность, когда-либо наблюдаемую в любом полимерном материале.Уже сейчас степень проводимости, которую они обеспечивают, если бы такие волокна можно было производить в больших количествах, могла бы обеспечить более дешевую альтернативу металлам, используемым для теплопередачи во многих приложениях, особенно там, где пригодились бы характеристики направленности, такие как ребра теплообменника. (например, катушки на задней стенке холодильника или в кондиционере), корпуса сотовых телефонов или пластиковая упаковка для компьютерных чипов. Могут быть разработаны другие приложения, в которых используется необычное сочетание теплопроводности материала с легким весом, химической стабильностью и электроизоляцией.

Могут быть разработаны другие приложения, в которых используется необычное сочетание теплопроводности материала с легким весом, химической стабильностью и электроизоляцией.

До сих пор команда только производила отдельные волокна в лабораторных условиях, говорит Чен, но «мы надеемся, что в будущем мы сможем масштабироваться до макромасштаба», производя целые листы материала с такими же свойствами.

Рави Прашер, инженер Intel, говорит, что «качество работы проф.Группа Чена всегда была феноменальной», и добавляет, что «это очень важное открытие», которое может найти множество применений в электронике. Остается вопрос, по его словам, «насколько масштабируемо производство этих волокон? Насколько легко интегрировать эти волокна в реальные приложения?»

Запеченный слизень: новый метод проверки огнезащитного материала

Дополнительная информация: Шэнь С. , Генри А., Тонг Дж., Чжэн Р., Ган Чен Г.Полиэтиленовые нановолокна с очень высокой теплопроводностью. Природные материалы . 7 марта 2010 г.

, Генри А., Тонг Дж., Чжэн Р., Ган Чен Г.Полиэтиленовые нановолокна с очень высокой теплопроводностью. Природные материалы . 7 марта 2010 г.

Цитата : Ученые превращают полиэтилен в теплопроводный материал (2010, 7 марта) получено 12 февраля 2022 г. с https://физ.org/news/2010-03-ученые-полиэтилен-теплопроводящий-материал.html

Этот документ защищен авторским правом. Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.

Помимо любой добросовестной сделки с целью частного изучения или исследования, никакие

часть может быть воспроизведена без письменного разрешения. Контент предоставляется только в ознакомительных целях.

Теплоизоляция пластмасс: технические свойства

Почему пластик является хорошим изолятором?

Пластмассы являются плохими проводниками тепла, потому что у них практически нет свободных электронов, доступных для механизмов проводимости, таких как металлы.

Теплоизоляционная способность пластмасс оценивается путем измерения теплопроводности. Теплопроводность – это передача тепла от одной части тела к другой, с которой она соприкасается.

- Для аморфных пластиков при 0-200°C теплопроводность составляет 0,125-0,2

Wm -1 K -1 - Частично кристаллические термопласты имеют упорядоченные кристаллические области и, следовательно, лучшую проводимость

Теплоизоляция полимера ( термопласты, пена или реактопласт ) необходима для:

- Понимания переработки материала в конечный продукт

- Установите соответствующие области применения материала e.

г. пенополимеры для изоляции

г. пенополимеры для изоляции

Например, PUR и PIR можно формовать как плитный материал и использовать в качестве изоляционной пены для крыш, оштукатуренных стен, многослойных стен и полов.

Узнайте больше о теплоизоляции:

» Как измерить теплопроводность пластмасс?

» Как проводят материалы. Механизм

» Факторы, влияющие на теплоизоляцию

» Значения теплоизоляции некоторых пластиков

Как измерить теплопроводность полимеров

Существует несколько способов измерения теплопроводности. Теплопроводность пластмасс обычно измеряется в соответствии с ASTM C177 и ISO 8302 с использованием защищенного нагревательного прибора.

Прибор с защищенной нагревательной пластиной общепризнан как основной абсолютный метод измерения свойств теплопередачи однородных изоляционных материалов в виде плоских плит.

Защищенная нагревательная плита — Твердый образец материала помещается между двумя плитами. Одна пластина нагревается, а другая охлаждается или нагревается в меньшей степени.Температуру пластин контролируют до тех пор, пока она не станет постоянной. Для расчета теплопроводности используются установившиеся температуры, толщина образца и подвод тепла к нагревательной пластине.

Одна пластина нагревается, а другая охлаждается или нагревается в меньшей степени.Температуру пластин контролируют до тех пор, пока она не станет постоянной. Для расчета теплопроводности используются установившиеся температуры, толщина образца и подвод тепла к нагревательной пластине.

Следовательно, коэффициент теплопроводности k рассчитывается по формуле:

где

- Q — количество тепла, прошедшего через площадь основания образца [Вт]

- Базовая площадь образца [м 2 ]

- d расстояние между двумя сторонами образца [м]

- T 2 температура на более теплой стороне образца [K]

- T 1 температура на более холодной стороне образца [K]

Механизм теплопроводности

Теплопроводность в полимерах основана на движении молекул по внутри- и межмолекулярным связям.Структурные изменения сшивка в термореактивных эластомерах и увеличивает теплопроводность, поскольку ван-дер-ваальсовые связи постепенно заменяются валентными связями с большей теплопроводностью.

В качестве альтернативы, уменьшение длины межсвязного пути или факторов, вызывающих увеличение беспорядка или свободного объема в полимерах, приводит к снижению теплопроводности и, следовательно, к повышению теплоизоляции.

Также упоминалось выше, присутствие кристалличности в полимерах приводит к улучшенной упаковке молекулы и, следовательно, к повышенной теплопроводности.

- Аморфные полимеры демонстрируют увеличение теплопроводности с повышением температуры, вплоть до температуры стеклования, Tg . Выше Tg теплопроводность уменьшается с повышением температуры

- Из-за увеличения плотности при затвердевании полукристаллических термопластов теплопроводность в твердом состоянии выше, чем в расплаве. Однако в расплавленном состоянии теплопроводность полукристаллических полимеров снижается до теплопроводности аморфных полимеров .

Теплопроводность различных полимеров

(Источник: Polymer Processing by Tim A. Освальд, Хуан Пабло Эрнандес-Ортис)

Освальд, Хуан Пабло Эрнандес-Ортис)

Факторы, влияющие на теплоизоляцию

- Органические пластмассы являются очень хорошими изоляторами. Теплопроводность полимеров увеличивается с увеличением объемного содержания наполнителя (или содержания волокна до 20% объемной доли).

- Более высокая теплопроводность неорганических наполнителей увеличивает теплопроводность наполненных полимеров .

- Полимерные пены демонстрируют заметное снижение теплопроводности из-за включения в структуру газообразных наполнителей.Увеличение количества закрытых ячеек в пене сводит к минимуму теплопроводность за счет конвекции, дополнительно улучшая изоляционные свойства

- Теплопроводность расплавов увеличивается при гидростатическом давлении.

- Сжатие пластмасс оказывает еще большее противоположное влияние на теплоизоляцию, так как увеличивает плотность упаковки молекул

- Другими факторами, влияющими на теплопроводность, являются плотность материала , влажность материала и температура окружающей среды.

С увеличением плотности, влажности и температуры увеличивается и теплопроводность.

С увеличением плотности, влажности и температуры увеличивается и теплопроводность.

Показатели теплоизоляции некоторых пластиков

Нажмите, чтобы найти полимер, который вы ищете:

A-C | Э-М | ПА-ПК | ПЭ-ПЛ | ПМ-ПП | ПС-Х

| Название полимера | Минимальное значение (Вт/м.К) | Максимальное значение (Вт/м.К) |

| АБС-акрилонитрилбутадиенстирол | 0.130 | 0,190 |

| Огнестойкий АБС-пластик | 0,173 | 0,175 |

| Высокотемпературный АБС-пластик | 0,200 | 0,400 |

| Ударопрочный АБС-пластик | 0,200 | 0,400 |

| Смесь АБС/ПК 20 % стекловолокна | 0,140 | 0,150 |

| ASA – акрилонитрилстиролакрилат | 0,170 | 0. 170 170 |

| Смесь ASA/PC – смесь акрилонитрила, стирола, акрилата и поликарбоната | 0,170 | 0,170 |

| Огнестойкий ASA/PC | 0,170 | 0,700 |

| CA — Ацетат целлюлозы | 0,250 | 0,250 |

| CAB — Бутират ацетата целлюлозы | 0,250 | 0,250 |

| CP — пропионат целлюлозы | 0.190 | 0,190 |

| ХПВХ — хлорированный поливинилхлорид | 0,160 | 0,160 |

| ECTFE | 0,150 | 0,150 |

| EVOH — Этиленвиниловый спирт | 0,340 | 0,360 |

| ФЭП – фторированный этиленпропилен | 0,250 | 0,250 |

| HDPE — полиэтилен высокой плотности | 0.450 | 0,500 |

| HIPS — ударопрочный полистирол | 0,110 | 0,140 |

| Огнестойкий материал HIPS V0 | 0,120 | 0,120 |

| Иономер (этилен-метилакрилатный сополимер) | 0,230 | 0,250 |

| LCP — жидкокристаллический полимер, стекловолокно, армированное | 0,270 | 0,320 |

| LDPE – полиэтилен низкой плотности | 0. 320 320 | 0,350 |

| LLDPE — линейный полиэтилен низкой плотности | 0,350 | 0,450 |

| MABS (прозрачный акрилонитрилбутадиенстирол) | 0,170 | 0,180 |

| PA 11 — (Полиамид 11) 30% армированный стекловолокном | 0,330 | 0,330 |

| ПА 11, токопроводящий | 0,330 | 0,330 |

| ПА 11, гибкий | 0.330 | 0,330 |

| Полиамид 11, жесткий | 0,330 | 0,330 |

| Полиамид 12, гибкий | 0,330 | 0,330 |

| Полиамид 12, жесткий | 0,330 | 0,330 |

| ПА 46 — Полиамид 46 | 0,300 | 0,300 |

| ПА 6 — Полиамид 6 | 0,240 | 0,240 |

| ПА 6-10 — Полиамид 6-10 | 0.210 | 0,210 |

| ПА 66 — полиамид 6-6 | 0,250 | 0,250 |

| PA 66, 30% стекловолокно | 0,280 | 0,280 |

| PA 66, 30% минеральный наполнитель | 0,380 | 0,380 |

| PA 66, ударопрочный, 15-30% стекловолокна | 0,300 | 0,300 |

| PA 66, ударопрочный | 0. 240 240 | 0,450 |

| ПАИ — полиамид-имид | 0,240 | 0,540 |

| ПАИ, 30 % стекловолокна | 0,360 | 0,360 |

| PAI, низкое трение | 0,520 | 0,520 |

| ПАР — Полиарилат | 0,180 | 0,210 |

| ПАРА (полиариламид), 30-60% стекловолокна | 0,300 | 0.400 |

| ПБТ – полибутилентерефталат | 0,210 | 0,210 |

| ПБТ, 30% стекловолокно | 0,240 | 0,240 |

| ПК (поликарбонат) 20-40% стекловолокна | 0,220 | 0,220 |

| ПК (поликарбонат) 20-40% стекловолокно огнестойкое | 0,210 | 0,390 |

| Поликарбонат, высокотемпературный | 0.210 | 0,210 |

| ПЭ — полиэтилен 30% стекловолокно | 0,300 | 0,390 |

| PEEK — полиэфирэфиркетон | 0,250 | 0,250 |

| PEEK 30% Армированный углеродным волокном | 0,900 | 0,950 |

| PEEK 30% Армированный стекловолокном | 0,430 | 0,430 |

| ПЭИ — Полиэфиримид | 0. 220 220 | 0,250 |

| ПЭИ, 30% армированный стекловолокном | 0,230 | 0,260 |

| PEKK (полиэфиркетонкетон), низкая степень кристалличности | 1.750 | 1.750 |

| ПЭСУ — Полиэфирсульфон | 0,170 | 0,190 |

| ПЭТ – полиэтилентерефталат | 0,290 | 0,290 |

| ПЭТ, 30% армированный стекловолокном | 0.330 | 0,330 |

| PETG – полиэтилентерефталатгликоль | 0,190 | 0,190 |

| ПФА — перфторалкокси | 0,190 | 0,260 |

| ПИ — полиимид | 0,100 | 0,350 |

| ПЛА — полилактид | 0,110 | 0,195 |

| ПММА — полиметилметакрилат/акрил | 0.150 | 0,250 |

| ПММА (акрил), высокая температура | 0,120 | 0,210 |

| ПММА (акрил), ударопрочный | 0,200 | 0,220 |

| ПОМ — полиоксиметилен (ацеталь) | 0,310 | 0,370 |

| ПОМ (ацеталь) с низким коэффициентом трения | 0,310 | 0,310 |

| ПП — полипропилен 10-20% стекловолокна | 0. 200 200 | 0,300 |

| ПП, 10-40% минерального наполнителя | 0,300 | 0,400 |

| ПП, наполнитель 10-40% талька | 0,300 | 0,400 |

| ПП, 30-40% армированный стекловолокном | 0,300 | 0,300 |

| ПП (полипропилен) сополимер | 0,150 | 0,210 |

| ПП (полипропилен) гомополимер | 0.150 | 0,210 |

| ПП, ударопрочный | 0,150 | 0,210 |

| СИЗ — полифениленовый эфир | 0,160 | 0,220 |

| Средства индивидуальной защиты, 30% армированные стекловолокном | 0,280 | 0,280 |

| СИЗ, огнестойкие | 0,160 | 0,220 |

| ПФС — Полифениленсульфид | 0,290 | 0.320 |

| ППС, 20-30% армированный стекловолокном | 0,300 | 0,300 |

| ППС, 40% армированный стекловолокном | 0,300 | 0,300 |

| PPS, проводящий | 0,300 | 0,400 |

| ПФС, стекловолокно и минеральный наполнитель | 0,600 | 0,600 |

| PS (полистирол) 30% стекловолокно | 0,190 | 0. 190 190 |

| PS (полистирол) Кристалл | 0,160 | 0,160 |

| PS, высокотемпературный | 0,160 | 0,160 |

| Блок питания — полисульфон | 0,120 | 0,260 |

| Блок питания, 30% армированный стекловолокном | 0,300 | 0,300 |

| ПТФЭ — Политетрафторэтилен | 0,240 | 0,240 |

| ПТФЭ, 25% армированный стекловолокном | 0.170 | 0,450 |

| ПВХ, пластифицированный | 0,160 | 0,160 |

| ПВХ с пластифицированным наполнителем | 0,160 | 0,160 |

| Жесткий ПВХ | 0,160 | 0,160 |

| ПВДХ – поливинилиденхлорид | 0,160 | 0,200 |

| ПВДФ – поливинилиденфторид | 0,180 | 0. 180 180 |

| САН — Стирол-акрилонитрил | 0,150 | 0,150 |

| SAN, 20% армированный стекловолокном | 0,200 | 0,320 |

| SMA – стирол малеиновый ангидрид | 0,170 | 0,170 |

Топ 5 термостойких пластиков | Быстрый радиус

Производители, как правило, используют такие металлы, как никель и нержавеющая сталь, для высокопроизводительных приложений, поскольку они обладают высокой термостойкостью.Сплавы на основе никеля, например, сохраняют свою прочность в условиях высоких температур, циклического термического воздействия и высокого уровня углерода. Несмотря на то, что металл имеет тенденцию быть более термостойким, чем пластик, во многих случаях инженерам было бы выгодно использовать термостойкие пластики вместо этого для своих высокопроизводительных приложений.

Термостойкие пластики делятся на две большие категории — термореактивные и термопласты. Термореактивные пластмассы — это пластмассы, которые затвердевают под воздействием тепла и не могут быть изменены после отверждения.Термопласты с высокими эксплуатационными характеристиками — это пластмассы, которые при нагревании плавятся, при охлаждении затвердевают и могут быть переплавлены после охлаждения. На структурную целостность термопластов влияют такие факторы, как температура стеклования (Tg) и температура плавления, присущая каждому материалу. Существуют варианты высокоэффективных термопластов, которые сохраняют свои структурные свойства при температурах выше 150°C и кратковременно при температурах выше 250°C.

Термореактивные пластмассы — это пластмассы, которые затвердевают под воздействием тепла и не могут быть изменены после отверждения.Термопласты с высокими эксплуатационными характеристиками — это пластмассы, которые при нагревании плавятся, при охлаждении затвердевают и могут быть переплавлены после охлаждения. На структурную целостность термопластов влияют такие факторы, как температура стеклования (Tg) и температура плавления, присущая каждому материалу. Существуют варианты высокоэффективных термопластов, которые сохраняют свои структурные свойства при температурах выше 150°C и кратковременно при температурах выше 250°C.

Помимо термостойкости, эти материалы обладают химической стойкостью, коррозионной стойкостью и превосходными электрическими и тепловыми изоляторами.Общие высокопроизводительные применения включают поршневые компоненты в автомобильной промышленности, кабельные каналы в аэрокосмической промышленности, подводные соединители в полупроводниковой промышленности и многое другое. При разработке деталей, которые будут вступать в контакт с чрезвычайно высокими температурами, командам разработчиков следует рассмотреть возможность производства с использованием этих пяти лучших термостойких пластиков.

При разработке деталей, которые будут вступать в контакт с чрезвычайно высокими температурами, командам разработчиков следует рассмотреть возможность производства с использованием этих пяти лучших термостойких пластиков.

Топ-5 термостойких пластиков

Термопласты обладают термостойкостью благодаря своей молекулярной структуре.Когда к смоле добавляются жесткие ароматические кольца вместо алифатических групп, основная цепь молекулярной цепи ограничивается и укрепляется таким образом, что для разрыва цепи необходимо разорвать два химических звена. С этой новой структурой химическая и термостойкость термопласта может быть такой же или лучше, чем у термореактивного материала.

Вот пять пластиков, которые могут выдерживать высокую температуру.

1. Полиэфиримид (ПЭИ)

ULTEM®, торговая марка полиэфиримида (PEI), является одним из немногих коммерчески доступных аморфных термопластов на современном рынке. Он прочный, химически стойкий и огнестойкий и уже более 35 лет является основным продуктом в обрабатывающей промышленности. ULTEM выделяется тем, что обладает самой высокой диэлектрической прочностью среди всех термопластов с высокими эксплуатационными характеристиками.

Он прочный, химически стойкий и огнестойкий и уже более 35 лет является основным продуктом в обрабатывающей промышленности. ULTEM выделяется тем, что обладает самой высокой диэлектрической прочностью среди всех термопластов с высокими эксплуатационными характеристиками.

Этот материал имеет чрезвычайно высокую температуру плавления 219°C и максимальную температуру непрерывной эксплуатации 170°C, что делает его идеальным для изготовления печатных плат, оборудования для стерилизации пищевых продуктов и особенно деталей самолетов. ULTEM — одна из немногих смол для использования в коммерческой аэрокосмической промышленности — она превосходит другие термопласты по сопротивлению ползучести и хорошо выдерживает воздействие различных видов топлива и охлаждающих жидкостей.Однако он имеет тенденцию к растрескиванию в присутствии полярных хлорированных растворителей. Этот материал можно найти в противопожарных материалах и чехлах для сидений самолетов.

Пример детали, изготовленной с помощью ULTEM, которая несовместима с настольными принтерами.

ULTEM довольно дорог, как и многие другие пластмассы в этом списке. Кроме того, он имеет более низкую ударную вязкость и температуру использования, чем PEEK.

Преимущества ULTEM:

- Лучшее сопротивление ползучести, чем у термопластов

- Выдерживает воздействие топлива и охлаждающих жидкостей

Недостатки ULTEM:

- Склонен к растрескиванию в присутствии полярных хлорированных растворителей

- Довольно дорого

2.Полиэфирэфиркетон (PEEK)

PEEK, сокращение от полиэфирэфиркетон, представляет собой полукристаллический высокоэффективный конструкционный термопластик, устойчивый к химическим веществам, износу, усталости, ползучести и нагреву. Этот материал настолько прочен и адаптируется к суровым условиям, что производители используют его в качестве замены металла во многих приложениях, независимо от температуры. PEEK может выдерживать кратковременные температуры до 310°C и имеет температуру плавления более 371°C. Более того, он обладает самой высокой прочностью на растяжение и изгиб среди всех высокоэффективных полимеров.

Более того, он обладает самой высокой прочностью на растяжение и изгиб среди всех высокоэффективных полимеров.

Благодаря своей металлической прочности PEEK широко используется для различных медицинских устройств, активных компонентов автомобильных трансмиссий и внешних деталей самолетов. Его дополнительное преимущество заключается в том, что его легко обрабатывать с помощью литья под давлением или экструзии, а твердый PEEK совместим с обработкой на станках с ЧПУ.

У этого популярного термопластика есть несколько небольших недостатков, в том числе его восприимчивость к ультрафиолетовому излучению и некоторым кислотам. Тем не менее, PEEK по-прежнему является очень универсальным термопластом, который должен быть в арсенале всех инженеров.

Преимущества PEEK:

- Прочный и адаптируемый к суровым условиям окружающей среды

- Самая высокая прочность на растяжение и изгиб

- Возможности простой обработки методом литья под давлением

- Совместимость с ЧПУ

Недостатки PEEK:

- Восприимчивость к ультрафиолетовому излучению и некоторым кислотам

3.

Политетрафторэтилен (ПТФЭ)

Политетрафторэтилен (ПТФЭ)ПТФЭ, широко известный как тефлон, представляет собой мягкий, термостойкий пластик с низким коэффициентом трения и исключительной химической стойкостью.Он обладает высокой прочностью на изгиб, адекватной устойчивостью к атмосферным воздействиям и хорошими электроизоляционными свойствами как в жарких, так и во влажных условиях.

PTFE уникален тем, что он почти полностью химически инертен и плохо растворяется в большинстве растворителей, что делает его идеальным для применения при высоких температурах. ПТФЭ имеет одну из самых высоких температур плавления среди всех термопластов (327°C) и очень широкий диапазон рабочих температур. Он достаточно термически стабилен, чтобы его можно было использовать при температуре от -200°C до +260°C.

Кастрюли и сковороды с антипригарным покрытием часто покрывают ПТФЭ из-за его низкого трения и сильных антиадгезионных свойств. ПТФЭ широко известен благодаря своему коммерческому применению. Он также используется для защиты труб от коррозионно-активных материалов, покрытия теплообменников и изоляции электрических компонентов.

Он также используется для защиты труб от коррозионно-активных материалов, покрытия теплообменников и изоляции электрических компонентов.

ПТФЭ превосходен при экстремально высоких и низких температурах, но его механические свойства обычно уступают сопоставимым пластикам при комнатной температуре. Он чувствителен к ползучести, истиранию и излучению, а его пары могут быть токсичными. Кроме того, стоит отметить, что обработка ПТФЭ довольно дорога.

h5: Преимущества ПТФЭ:

- Высокая прочность на изгиб

- Достаточная устойчивость к атмосферным воздействиям

- Хорошая электроизоляционная способность как в горячих, так и во влажных средах

h5: Недостатки ПТФЭ:

- Хуже, чем сопоставимые пластмассы при комнатной температуре

- Чувствителен к ползучести, истиранию и излучению

- Fes может быть токсичным

- Довольно дорого обрабатывать

4.

Полибензимидазол (ПБИ) Полибензимидазол

Полибензимидазол (ПБИ) Полибензимидазол(PBI) обладает самой высокой термостойкостью и износостойкостью, прочностью и стабильностью механических свойств среди всех конструкционных термопластов, представленных сегодня на рынке. Волокна PBI не имеют известной температуры плавления, не горят и не прилипают к другим пластикам. Этот материал имеет максимальную температуру непрерывной эксплуатации 398°C в инертной среде, 343°C на воздухе и потенциал кратковременного воздействия до 537°C.

Благодаря своей высокой стабильности и чрезвычайной термостойкости PBI используется только для самых важных приложений, таких как скафандры космонавтов, защитная одежда пожарных и костюмы гонщиков. При всех своих достоинствах PBI невероятно дорог и сложен в производстве. Инженерам часто приходится использовать алмазные инструменты для обработки этого материала, что еще больше увеличивает затраты. С точки зрения дизайна, одним из основных недостатков PBI является его чувствительность к вырезу. Разработчики продукта должны быть осторожны, чтобы избежать любых острых краев или углов и сгладить все поверхности.

Разработчики продукта должны быть осторожны, чтобы избежать любых острых краев или углов и сгладить все поверхности.

Преимущества PBI:

- Высокая стабильность

- Чрезвычайная термостойкость – самая высокая из всех термопластов, представленных сегодня на рынке

- Волокна не имеют точки плавления — они не горят и не прилипают к другим пластикам

Недостатки PBI:

- Дорогой и сложный в производстве

- Высокая чувствительность к вырезу

5.Полидициклопентадиен (pDCPD)

Полидициклопентадиен (pDCPD) представляет собой специально разработанный термореактивный полимер, разработанный для обеспечения превосходного сочетания химической, коррозионной и термостойкости, а также жесткости и ударной прочности. Этот материал сочетает в себе пластичность термореактивных материалов при формовании с высокими эксплуатационными характеристиками лучших инженерных термопластов. Он имеет температуру теплового изгиба до 120°C.

Он имеет температуру теплового изгиба до 120°C.

pDCPD уникален тем, что практически не имеет ограничений по размеру или весу деталей — детали с переменной толщиной стенок, формованными ребрами жесткости и т. д. не замедляют производство.pDCPD является относительно новым материалом, и его применение пока ограничено, но он показал себя многообещающим в коррозионно-стойком химическом технологическом оборудовании, септических резервуарах и оборудовании для очистки воды.

Преимущества pDCPD:

- Сочетает в себе химическую, коррозионную и термостойкость

- Нет ограничений по размеру или весу детали — не замедляет производство

- Гибкость формовки сочетается с высокой производительностью

Недостатки pDCPD:

- Новый материал: применение ограничено

Могут ли производители улучшить термостойкость?

Инженеры и производители могут нагревать и улучшать характеристики большинства видов пластмасс с помощью добавок и/или термостабилизаторов. Тремя наиболее распространенными типами добавок являются антиоксиданты, антипирены и технологические добавки. Каждая добавка обеспечивает различные характеристики и способствует долговечности полимера.

Тремя наиболее распространенными типами добавок являются антиоксиданты, антипирены и технологические добавки. Каждая добавка обеспечивает различные характеристики и способствует долговечности полимера.

защищают полимер от теплового повреждения во время производства или во время нормального использования готовой детали, и сегодня они добавляются в большинство полимеров. Термостабилизаторы также могут сохранить внешний вид, прочность и эластичность полимера.

Выберите опытного производителя для помощи в выборе материала

Для высокотемпературных применений любой из этих высокоэффективных пластиков действительно может выдерживать тепло.Однако подойдет не любой материал. Инженеры должны провести исследование, чтобы убедиться, что они выбирают термостойкий пластик, который лучше всего подходит для их конкретного применения. Если инженеры выбирают неправильный материал, они рискуют поставить под угрозу функциональность своей детали, и им придется начинать с нуля.

Опытный партнер-производитель, такой как Fast Radius, может упростить процесс выбора материала благодаря нашим экспертным инженерно-консультационным услугам. Мы можем помочь любой группе разработчиков выбрать правильный материал для своей детали и уникальных требований.

Помимо выбора материалов, наша команда опытных инженеров и дизайнеров готова оптимизировать процесс разработки продукта и поставлять детали высочайшего качества по доступным ценам и в кратчайшие сроки, поэтому каждый клиент может быть уверен, что он получает лучший продукт за лучшее. по рукам. Свяжитесь с нами сегодня для цитаты.

Для получения дополнительных руководств по материалам и информации о производстве с использованием пластмасс посетите ресурсный центр Fast Radius.

Теплопроводный пластик может привести к более легкой электронике, автомобилям

Образец теплопроводного полимера тестируется на толщину в лаборатории нанотехнологий Lurie компании UM. Изображение предоставлено: Джозеф Сюй, Michigan EngineeringANN ARBOR — Усовершенствованные пластмассы могли бы привести к более легким, дешевым и более энергоэффективным компонентам продуктов, включая те, которые используются в автомобилях, светодиодах и компьютерах, — если бы они только лучше рассеивали тепло.

Изображение предоставлено: Джозеф Сюй, Michigan EngineeringANN ARBOR — Усовершенствованные пластмассы могли бы привести к более легким, дешевым и более энергоэффективным компонентам продуктов, включая те, которые используются в автомобилях, светодиодах и компьютерах, — если бы они только лучше рассеивали тепло.

Новая технология, которая может изменить молекулярную структуру пластика, чтобы помочь ему отводить тепло, является многообещающим шагом в этом направлении.

Этот процесс, разработанный группой исследователей Мичиганского университета в области материаловедения и машиностроения и подробно описанный в новом исследовании, опубликованном в журнале Science Advances, является недорогим и масштабируемым.

Концепция, вероятно, может быть адаптирована к целому ряду других пластиков. В предварительных испытаниях он получил полимер с такой же теплопроводностью, как стекло, но все же намного хуже, чем металлы или керамика, но в шесть раз лучше рассеивает тепло, чем тот же полимер без обработки.

«Пластмассы заменяют металлы и керамику во многих местах, но они настолько плохие проводники тепла, что никто даже не рассматривает их для приложений, требующих эффективного рассеивания тепла», — сказал Джинсанг Ким, профессор материаловедения и инженерии Университета штата Массачусетс.«Мы работаем над тем, чтобы изменить это, применяя тепловую инженерию к пластмассам способом, которого раньше не было».

Этот процесс является серьезным отклонением от предыдущих подходов, которые были сосредоточены на добавлении металлических или керамических наполнителей к пластмассам. Это имело ограниченный успех; необходимо добавлять большое количество наполнителей, что дорого и может нежелательным образом изменить свойства пластика. Вместо этого новая техника использует процесс, который создает структуру самого материала.

Пластмассы состоят из длинных цепочек молекул, которые туго скручены и запутаны, как миска спагетти. По мере того, как тепло проходит через материал, оно должно перемещаться вдоль этих цепей и между ними — трудный окольный путь, препятствующий его продвижению.

Команда, в которую также входят адъюнкт-профессор машиностроения UM Кевин Пайп, аспирант-исследователь в области машиностроения Чен Ли и аспирант материаловедения и инженерии Апурв Шанкер, использовали химический процесс для расширения и выпрямления цепочек молекул.Это дало тепловой энергии более прямой путь через материал. Для этого они начали с обычного полимера или пластика. Сначала они растворили полимер в воде, а затем добавили в раствор электролиты, чтобы повысить его pH и сделать его щелочным.

Отдельные звенья полимерной цепи, называемые мономерами, приобретают отрицательный заряд, из-за чего они отталкиваются друг от друга. По мере того, как они расходятся, они разворачивают тугие витки цепи. Наконец, раствор воды и полимера распыляется на пластины с использованием обычного промышленного процесса, называемого центробежным литьем, который восстанавливает его в твердую пластиковую пленку.

Полимер в исследовательском комплексе Северного кампуса Университета Мексики. Изображение предоставлено: Джозеф Сюй, Michigan Engineering. Развернутые молекулярные цепочки внутри пластика облегчают прохождение через него тепла. Команда также обнаружила, что этот процесс имеет второстепенное преимущество — он делает полимерные цепи более жесткими и помогает им плотнее упаковываться друг в друга, делая их еще более теплопроводными.

Изображение предоставлено: Джозеф Сюй, Michigan Engineering. Развернутые молекулярные цепочки внутри пластика облегчают прохождение через него тепла. Команда также обнаружила, что этот процесс имеет второстепенное преимущество — он делает полимерные цепи более жесткими и помогает им плотнее упаковываться друг в друга, делая их еще более теплопроводными.

«Молекулы полимера проводят тепло, вибрируя, и более жесткая молекулярная цепь может легче вибрировать», — сказал Шанкер.«Подумайте о туго натянутой гитарной струне в сравнении со свободно намотанным куском шпагата. Гитарная струна будет вибрировать при защипывании, а шпагат — нет. Цепочки полимерных молекул ведут себя аналогичным образом».

Пайп говорит, что работа может иметь важные последствия из-за большого количества применений полимеров, в которых важна температура.

«Исследователи давно изучают способы изменения молекулярной структуры полимеров для изменения их механических, оптических или электронных свойств, но очень мало исследований изучали подходы молекулярного дизайна для изменения их тепловых свойств», — сказал Пайп. «Хотя поток тепла в материалах часто является сложным процессом, даже небольшие улучшения теплопроводности полимеров могут иметь большое технологическое значение».

«Хотя поток тепла в материалах часто является сложным процессом, даже небольшие улучшения теплопроводности полимеров могут иметь большое технологическое значение».

В настоящее время команда занимается созданием композитов, сочетающих новую технику с несколькими другими стратегиями рассеивания тепла для дальнейшего повышения теплопроводности. Они также работают над применением этой концепции к другим типам полимеров, помимо тех, которые используются в этом исследовании. Коммерческий продукт, скорее всего, появится через несколько лет.

«Мы рассматриваем возможность использования органических растворителей для применения этого метода к нерастворимым в воде полимерам», — сказал Ли.«Но мы считаем, что концепция использования электролитов для термической инженерии полимеров — это универсальная идея, которая применима ко многим другим материалам».

Исследование называется «Высокая теплопроводность в электростатически модифицированных аморфных полимерах».

Дополнительная информация:

Механические и термические свойства переплетенных кирпичей с использованием отходов полиэтилентерефталата | Международный журнал бетонных конструкций и материалов

Прочность на сжатие

По завершении 48-часового отверждения кубы размерами 50 мм × 50 мм × 50 мм подвергли испытанию на прочность на сжатие в соответствии с BS1881: Часть 116: 1983. определить сопротивление нагрузки.В таблице 3 показаны результаты испытаний на прочность при сжатии для 12 составов смесей.

определить сопротивление нагрузки.В таблице 3 показаны результаты испытаний на прочность при сжатии для 12 составов смесей.

В таблице 3 самая высокая прочность на сжатие принадлежит опыту 3 с соотношением ПЭТ/ПУ 60/40, что на 84,54% меньше, чем у контрольного образца. Наименьшую прочность на сжатие демонстрирует серия 1, в которой отношение ПЭТ/ПУ составляет 20/80.

По сравнению с исследованием, проведенным Sayanthan et al. (2013b), кубическая прочность на сжатие, полученная для соединения легких цементных блоков, составила 4.9 Н/мм 2 , который требуется для возведения стен высотой до 5 этажей с обозначением раствора. На основании результатов текущего исследования максимальное полученное значение прочности на сжатие составило 5,3, что соответствует требованиям к ненесущим каменным стенам в соответствии с ASTM, где минимально допустимая прочность составляет 4,14 МПа (ASTM 2011).

Прочие составы смесей, однако, не превзошли контрольное значение 4,9 Н/мм 2 . Поскольку в прогоне 1 было избыток полиуретанового связующего, образец стал более эластичным, что привело к большей гибкости.Образец оставался в пределе упругости даже после приложения критической нагрузки. В отличие от этих образцов, прогон 3 и прогон 4 успешно перешли из упругой области в пластическую до точки разрушения и показали оптимальный результат. Другой возможной причиной снижения прочности на сжатие является повышенный объем захвата воздуха из-за большего количества полиуретана (ПУ).

В таблице 4 показано скорректированное значение R-квадрата, равное 0,9981, и прогнозируемое значение R-квадрата, равное 0,9970.Это указывает на приемлемую разницу в 0,0011, что меньше 0,2. Глядя на адекватную точность модели, которая составляет 114,2233, можно считать положительным результатом. Адекватное значение точности может быть дополнительно использовано для навигации по проекту.

Таблица 4 Основные результаты дисперсионного анализа (сжатие) Таким образом, уравнение с учетом фактических факторов может быть получено следующим образом: влево(В\вправо). $$

$$

(1)

Уравнение 1 показывает модель, разработанную RSM, и может использоваться для надежных прогнозов модели для получения нескольких значений прочности на сжатие для получения удовлетворительных результатов.Где A — полиэтилентерефталат, а B — полиуретан.

На основании трехмерного графика поверхности отклика на рис. 6 можно сделать вывод, что наивысшая прочность на сжатие 5,05 МПа может быть достигнута при использовании ПЭТ/ПУ с соотношением 60/40. Это можно наблюдать в красноватой зоне на контурном графике.

Рис. 63D-график поверхности (прочность на сжатие)

Прочность на растяжение

По завершении 48-часового отверждения форма собачьей кости размером 500 мм × 100 мм × 25 мм была подвергнута испытанию на прочность на растяжение. согласно ASTM D638 (Стандарт 2014a).Мера силы, необходимой для удлинения образца до точки разрыва, рассчитывается и обсуждается в таблице 5.

Из таблицы 5 видно, что самая высокая прочность на растяжение была зарегистрирована для контрольного образца. как 1,28 МПа. Принимая во внимание, что из смесей оптимальный состав смеси был для опыта 3 с соотношением ПЭТ/ПУ 60/40, так как он имеет самую высокую прочность на растяжение. Это связано с прочной связью, образующейся между порошком полиэтилентерефталата и полиуретановым связующим.Общее время отверждения 3 дня было предусмотрено для всех образцов для обеспечения влажных смесей; Опыты 1 и 2 были полностью высушены и готовы к испытаниям, однако общие результаты, полученные в отношении прочности на растяжение, были неудовлетворительными.

Что касается бетона, прочность на растяжение повышается за счет введения в бетон арматурных стержней. Это дополнительно улучшает сцепление с бетонной матрицей и ее общие характеристики (Pillai et al. 1999). Прочность неармированного бетона на растяжение находится в пределах 2. 2–4,2 МПа. Напротив, результаты, полученные в ходе эксперимента, находятся в диапазоне 0,4–1,3 МПа.

2–4,2 МПа. Напротив, результаты, полученные в ходе эксперимента, находятся в диапазоне 0,4–1,3 МПа.

Значения прочности на растяжение были намного ниже для цикла 1 и цикла 2 из-за его влажной смеси. В природе ПЭТ и ПУ обладают эластичными свойствами. Сочетание обоих материалов, смешанных во влажной пропорции, привело к тому, что образцы для опыта 1 и опыта 2 стали более эластичными и губчатыми, что значительно снизило индивидуальную прочность и сделало их хрупкими. Тем не менее, запуск 3 и запуск 4 потребовали больше времени, чтобы достичь точки разрыва от предела упругости.Таким образом, можно сделать вывод, что образец материала был пластичным по своей природе. В заключение следует отметить, что общие характеристики замкового кирпича в качестве растяжимого элемента являются неудовлетворительными и, следовательно, не подходят для использования в качестве растянутого элемента конструкции.

В таблице 6 показано скорректированное значение R-квадрата, равное 0,9960, и прогнозируемое значение R-квадрата, равное 0,9934. Это указывает на приемлемую разницу в 0,0026, что меньше 0,2. Глядя на адекватную точность модели, которая составляет 64,5141, можно считать положительным результатом.{2}

Это указывает на приемлемую разницу в 0,0026, что меньше 0,2. Глядя на адекватную точность модели, которая составляет 64,5141, можно считать положительным результатом.{2}

долл. США (2)

Уравнение 2 показывает модель, разработанную RSM, и может использоваться для надежных прогнозов модели для получения нескольких значений прочности на растяжение для получения удовлетворительных результатов. Где А — полиэтилентерефталат, а В — полиуретан.

На основании трехмерного графика поверхности отклика на рис. 7 можно сделать вывод, что наивысшая прочность на разрыв 1,3 МПа может быть достигнута при использовании ПЭТ/ПУ с соотношением 60/40. Это можно наблюдать в красноватой зоне на контурном графике. .

Рис. 73D-график поверхности (прочность на растяжение)

Ударная вязкость

Образцы для испытания на ударную вязкость были помещены для испытания на удар блокирующих кирпичей, содержащих ПЭТ и ПУ. Это испытание было проведено на машине для испытания на удар по Изоду в соответствии со стандартом ASTM D256 (Стандарт, A 2002), как показано в Таблице 7.

Это испытание было проведено на машине для испытания на удар по Изоду в соответствии со стандартом ASTM D256 (Стандарт, A 2002), как показано в Таблице 7.

43,08 Дж/м для контрольного образца.Принимая во внимание, что в смесях самая высокая ударная вязкость была у опыта 3, имеющего соотношение ПЭТ/ПУ 60/40. Самая низкая зарегистрированная ударная вязкость была для цикла 1 с соотношением ПЭТ/ПУ 80/20. Двумя наиболее распространенными методами оценки ударной вязкости материала являются испытания на удар по Изоду и по Шарпи. Однако испытание на удар по Изоду больше подходит для использования с пластиковыми материалами, тогда как испытание на удар по Шарпи полезно для испытания обычных металлов. Энергия, необходимая для разрушения испытуемого образца, получается при ударе по центру образца грузом маятника.

Полученные результаты были превосходными, так как он может выдерживать сильные удары. Пластик — это прочный материал, в котором более высокий процент ПЭТ увеличивает прочность, но, следовательно, снижает ударную вязкость. Этот сценарий может быть связан с образцами для запуска 3. Пластик имеет плохие свойства ударной вязкости, но они значительно улучшились благодаря добавлению полиуретанового связующего; эластомер, который способствует увеличению молекулярной массы и обеспечивает улучшенную ударную вязкость. Высокая молекулярная масса и узкое молекулярно-массовое распределение улучшают ударную вязкость.

Этот сценарий может быть связан с образцами для запуска 3. Пластик имеет плохие свойства ударной вязкости, но они значительно улучшились благодаря добавлению полиуретанового связующего; эластомер, который способствует увеличению молекулярной массы и обеспечивает улучшенную ударную вязкость. Высокая молекулярная масса и узкое молекулярно-массовое распределение улучшают ударную вязкость.

Однако влажные смеси серий 1 и 2 дали неудовлетворительные результаты. Это связано с тем, что оба материала были смешаны во влажной пропорции, что привело к тому, что образцы стали более эластичными и губчатыми, что значительно снизило индивидуальную прочность самого материала и сделало его хрупким.

Кроме того, ударная вязкость снижается в опыте 4 после добавления в смесь ПЭТФ. Это связано с тем, что сухая смесь имеет недостаточное сцепление между полиэтилентерефталатом (ПЭТФ) и полиуретановым связующим.Адекватная связь между двумя материалами необходима для удовлетворительной работы блокирующего кирпича. (Абу-Иса и др., 1996 г.) Ударная вязкость увеличилась после смешивания гранул полиэтилентерефталата с полиэфиром до состава смеси, где полученная ударная вязкость составляла 70/30 ПЭТ/сополиэфир 20,5 Дж/м. По сравнению с этим исследованием ударная вязкость, полученная для этого проекта, увеличилась на 23,3 Дж/м при соотношении ПЭТ/ПУ 60/40. Таким образом, можно сделать вывод, что ударная вязкость достаточна для использования в качестве строительного материала.

(Абу-Иса и др., 1996 г.) Ударная вязкость увеличилась после смешивания гранул полиэтилентерефталата с полиэфиром до состава смеси, где полученная ударная вязкость составляла 70/30 ПЭТ/сополиэфир 20,5 Дж/м. По сравнению с этим исследованием ударная вязкость, полученная для этого проекта, увеличилась на 23,3 Дж/м при соотношении ПЭТ/ПУ 60/40. Таким образом, можно сделать вывод, что ударная вязкость достаточна для использования в качестве строительного материала.

В таблице 8 показано скорректированное значение R-квадрата, равное 0,9921, и прогнозируемое значение R-квадрата, равное 0,9852. Это указывает на приемлемую разницу в 0,0069, что меньше 0,2. Глядя на адекватную точность модели, которая составляет 51,7616, можно считать положительным результатом. Адекватное значение точности может быть дополнительно использовано для навигации по проекту.

Таблица 8 Основные результаты ANOVA (воздействие)Таким образом, уравнение относительно фактических факторов может быть получено как:

$$Воздействие\,сила = 22. 16 + 0,7550А + 1,86АВ$$

16 + 0,7550А + 1,86АВ$$

(3)

Уравнение 3 показывает модель, разработанную RSM, и может использоваться для надежных прогнозов модели для получения нескольких значений ударной вязкости для получения удовлетворительных результатов. Где А — полиэтилентерефталат, а В — полиуретан.

На основании трехмерного графика поверхности отклика на рис. 8 можно сделать вывод, что наивысшая прочность на сжатие около 23,3 МПа может быть достигнута при использовании ПЭТ/ПУ с соотношением 60/40.Это можно наблюдать в красноватой зоне на контурном графике.

Рис. 8Трехмерный график поверхности отклика (ударная вязкость)

Теплопроводность

Образцы для испытаний на теплопроводность были подвергнуты испытанию для получения значений, показанных в Таблице 9, включая ПЭТ и ПУ. Испытание на теплопроводность предназначено для измерения теплоизоляционных свойств. Это испытание проводилось с помощью измерителя теплопроводности в соответствии со стандартом ASTM C177 (Стандарт 2010 г. ).

).

Из Таблицы 9 видно, что теплопроводность снижается по мере увеличения процентного содержания ПЭТ.Теплопроводность ПЭТ, бывшего в употреблении, составляет 0,19 Вт/м °C, а литературное значение для исходного ПЭТ составляет 0,0375 Вт/м °C, оба при 25 °C. По результатам, полученным в ходе эксперимента, теплопроводность находится в пределах 0,15–0,3 Вт/м К. По сравнению с другими отходами, такими как использование резиновой крошки в бетонных панелях, резиновая крошка имеет теплопроводность в диапазоне 0,303–0,476 Вт/м·К, что выше, чем результаты, полученные для ПЭТ и ПУ (Суконтасуккул, 2009).

Таблица 9 Результаты теплопроводности Более высокая теплопроводность означает, что материал может передавать больше тепла в единицу времени.Кроме того (Sukontasukkul 2009) теплопроводность обратно пропорциональна плотности материала. Поскольку пластиковый блокирующий кирпич имеет более низкую плотность, ожидается, что он будет демонстрировать более низкое значение теплопроводности k. При сравнении этого экспериментального результата с простым бетоном среднее значение k составило 0,531 Вт/м K, что все еще выше, чем у пластикового блокирующего кирпича.

При сравнении этого экспериментального результата с простым бетоном среднее значение k составило 0,531 Вт/м K, что все еще выше, чем у пластикового блокирующего кирпича.

Поскольку теплопроводность полиэтилентерефталата и полиуретанового связующего в качестве сырья низкая, значение k обоих материалов, формованных вместе, снижается.Следовательно, скорость теплопередачи прямо пропорциональна значению k. Градиент температуры вдоль образца высок, и в соответствии с законом термодинамики Фурье градиент температуры обратно пропорционален теплопроводности. Поскольку теплопроводность меньше, очевидно, что скорость теплопередачи вдоль материала уменьшится.

В заключение, терморегуляция является одним из важных аспектов в зданиях. Базовые знания о теплопередаче и распределении температуры строительных материалов могут быть использованы для анализа энергопотребления и теплового комфорта в зданиях.Хорошая теплоизоляция обеспечивает тепловой комфорт без избыточного кондиционирования воздуха, что является одним из основных требований к зданию. Таким образом, этот пластиковый блокирующий кирпич можно отнести к категории хороших теплоизоляторов.

Таким образом, этот пластиковый блокирующий кирпич можно отнести к категории хороших теплоизоляторов.

В таблице 10 показано скорректированное значение R-квадрата, равное 0,9883, и прогнозируемое значение R-квадрата, равное 0,9820. Это указывает на приемлемую разницу в 0,0063, что меньше 0,2. Глядя на адекватную точность модели, которая составляет 47,1109, можно считать положительным результатом. Адекватное значение точности может быть дополнительно использовано для навигации по проекту.

Таблица 10 Основные результаты дисперсионного анализа (тепловой)Таким образом, уравнение с учетом фактических факторов может быть получено как: (4)

Приведенное выше уравнение 4 показана модель, разработанная RSM, которую можно использовать для надежных прогнозов модели для получения нескольких значений теплопроводности для получения удовлетворительных результатов. Где А — полиэтилентерефталат, а В — полиуретан.

На основе проверки, проведенной RSM, было замечено, что все модели оказались значимыми и имеют 4%-ное отличие от исходного значения, основанного на модели.

На основании трехмерного графика поверхности отклика на рис. 9 можно сделать вывод, что самая низкая теплопроводность около 0,155 МПа может быть достигнута при использовании ПЭТ/ПУ с соотношением 80/20. Это можно наблюдать в синей зоне на контурном графике.

Рис. 9Трехмерный график поверхности отклика (теплопроводность)

Проверка с помощью RSM

Проверочные смеси были получены с помощью метода оптимизации с несколькими откликами.В таблице 11 показано процентное различие достигнутых результатов с моделью.

Таблица 11 Процентная разница с модельюИз таблицы 11 видно, что все модели оказались значимыми и имеют менее 4 % разницы от исходного значения, основанного на модели.

Пластмасса может преобразовывать тепло в электричество

Большое количество энергии теряется из-за недостаточной рекуперации тепла на электростанциях.

Теперь ученые определили специальные пластиковые материалы, которые могут преобразовывать тепло в электричество.

Теперь ученые определили специальные пластиковые материалы, которые могут преобразовывать тепло в электричество.Пластик обычно не проводит электричество. Вот почему обычные электрические провода покрыты пластиком, чтобы нас не ударило током, когда мы к ним прикасаемся.

Однако оказывается, что специальные формы пластиковых полимеров могут проводить электричество так же, как и металлы.

Некоторые полимеры обладают некоторыми свойствами металлов, но ведут себя по-разному.Такие материалы известны как полуметаллы.

Ученые из Швеции, Норвегии, Дании, Бельгии и Австралии внимательно изучили эти полуметаллические полимеры.

Обычно потери тепла от традиционных источников энергии составляют 50 процентов. Большая часть этого тепла на самом деле имеет относительно низкую температуру, поэтому здесь могут пригодиться недорогие термоэлектрические материалы.

Йенс Венцель Андреасен

Полуметаллические полимеры могут быть термоэлектрическими, что означает, что их электропроводность зависит от температуры. Этот эффект можно использовать: если одна сторона материала теплая, а другая холодная, возникает разность потенциалов. В результате термоэлектрические полимеры могут преобразовывать тепло в электричество.

Этот эффект можно использовать: если одна сторона материала теплая, а другая холодная, возникает разность потенциалов. В результате термоэлектрические полимеры могут преобразовывать тепло в электричество.

Отработанное тепло превращается в электричество

Эти специальные материалы можно использовать для рекуперации тепла, которое в противном случае было бы потрачено впустую. Это могут быть, например, электростанции, где электричество вырабатывается за счет сжигания угля, нефти, газа и отходов, или за счет использования ядерной энергии.

Большая часть этого тепла уходит в атмосферу, и поэтому энергия тратится впустую.

Термоэлектрические полимеры могут восстанавливать большую часть этого тепла и преобразовывать его в электричество. Однако для того, чтобы это сработало, нагрев не должен быть слишком интенсивным, иначе полимеры потеряют свои термоэлектрические свойства, т. е. пластик расплавится.

Роль Йенса Вензеля Андреасена в новом исследовании заключалась в изучении структуры тонких слоев полуметаллических полимеров с помощью рентгеновских лучей.

«Обычно потери тепла от традиционных источников энергии составляют 50 процентов.Большая часть этого тепла на самом деле имеет относительно низкую температуру, поэтому здесь могут пригодиться недорогие термоэлектрические материалы», — говорит Йенс Венцель Андреасен, старший научный сотрудник Департамента преобразования и хранения энергии Датского технического университета (DTU), соавтор — автор нового исследования.

”То же самое относится, например, к солнечная энергия, где обычно наблюдаются большие потери тепла при температуре ниже 100°C».

Пластик дешев в производстве

Термоэлектрические материалы существуют уже давно, но они мало используются, так как высокая цена препятствует их широкому использованию.

«Термоэлектрические материалы обычно довольно дороги. Они сделаны из редких веществ, которые могут быть токсичными. Однако полимеры намного дешевле в производстве, и в производстве не используются редкие вещества», — говорит Андреасен.

В 2000 году Нобелевская премия по химии была присуждена Алану Дж. Хигеру, Алану Г. Макдиармиду и Хидеки Ширакава за открытие первых электропроводящих полимеров.

”Кроме того, с полимерами легче работать.Их можно растворять в растворителях и, например, заливать в струйный принтер или печатную машину. Тогда можно быстро и легко напечатать тонкий слой полимера».

Поиск продолжается

Исследователи попытались найти наиболее подходящие термоэлектрические материалы среди полуметаллических полимеров поли(3,4-этилендиокситиофена), также известных как PEDOT.

Хотя ни один из них не является столь же эффективным, как хорошо известный термоэлектрический материал теллурид висмута и сурьмы, пластиковые материалы вполне могут оказаться полезными, поскольку они намного дешевле в производстве.

«Теперь мы лучше понимаем свойства полуметаллических полимеров. Мы надеемся, что это приведет к созданию еще более качественных и не в последнюю очередь более дешевых термоэлектрических материалов».

————————

Прочтите датскую версию этой статьи на сайте videnskab.dk

Научные ссылки

Внешние ссылки

Связанный контент

Изготовление пластика из двуокиси углерода

Финские ученые используют углекислый газ для создания пластикового покрытия для упаковки пищевых продуктов.Они утверждают, что с новым материалом продукты будут храниться дольше, чем с традиционной упаковочной пленкой.

Использование тепла ниже

Чем глубже сверлишь, тем горячее становится. В этом видео показан пример извлечения геотермальной энергии из горячей породы.

Извлечение тепла из ада

Вода рядом с раскаленной магмой настолько горяча и находится под таким высоким давлением, что ее энергия в десять раз превышает энергию обычных геотермальных источников. Могут ли исландцы использовать это тепло подземного мира?

Могут ли исландцы использовать это тепло подземного мира?

Под воздействием сильной жары пластиковые бутылки могут в конечном итоге стать небезопасными

Миллионы людей на восточном побережье и на Среднем Западе США в эти выходные находятся под наблюдением за жарой из-за сильной жары. Эти жаркие июльские выходные последовали за тем, что, как недавно сообщило NOAA, стало самым жарким июнем за всю историю наблюдений.