Теплопроводность полиэтилена

Теплопроводность представляет собой способность какого-то материала передавать через себя тепловой поток, возникающий от разности температурных показателей на противоположных поверхностях. Разные материалы проводят теплоту по-своему: одни это делают быстрее (к примеру, металлы), другие значительно медленнее (изоляционные материалы).

Теплопроводность представляет собой способность какого-то материала передавать через себя тепловой поток, возникающий от разности температурных показателей на противоположных поверхностях. Разные материалы проводят теплоту по-своему: одни это делают быстрее (к примеру, металлы), другие значительно медленнее (изоляционные материалы).

Понятие теплопроводности исходит из количества теплоты (Дж), которая в течение 1 часа проходит через образец материала имеющего толщину 1 метр, площадь 1 м. кв., с разностью температуры на плоскопараллельных противоположных поверхностях в 1 К. Обозначается теплопроводность буквой А и выражается в Вт/(м К). Материалы имеющие теплопроводность не больше 0,175 Вт/(м • К), среднюю температуру слоя 298 К и влажность, определенную ГОСТами или ТУ относятся к теплоизоляционным.

Теплопроводность напрямую зависит от плотности материала (теплопроводность возрастает при увеличении плотности), его влажности, пористости, структуры и средней температуры слоя. С повышением пористости теплопроводность снижается, а увеличение влажности материала ведет к резкому росту теплопроводности, но снижает теплоизоляционные свойства. В связи с этим теплоизоляционные материалы необходимо хранить в помещении, а в теплоизоляционных конструкциях предусмотрена защита от попадания влаги в виде покровного слоя.

Полиэтилен представляет собой пластический материал, имеющий хорошие диэлектрические свойства. Ударостойкий, не ломается, имеет небольшую поглотительную способность. Обладает низкой газо и паропроницаемостью, не растворяется в органических растворителях. Полиэтилен изготавливается двух видов – высокого давления и низкого давления.

Полиэтилен легко поддается переработке и подвергается модификации. В результате есть возможность улучшения его теплопроводности и химической стойкости. Несмотря на то, что полиэтилен имеет хорошие теплоизоляционные свойства, в подземных трубопроводах теплоизоляционные свойства грунта иногда более значимы, чем те же свойства самой трубы.

Коэффициент теплопроводности полиэтилена составляет 0,36-0,43 Вт/м0К.

Учеными проводятся испытания по получению полимерного материала, который бы отличался более высокой теплопроводностью. Уже достигнуты определенные результаты, позволяющие использовать полиэтиленовые волокна в качестве более дешевой замены металлам.

propolyethylene.ru

Получен изотропный теплопроводящий полимер • Аркадий Курамшин • Новости науки на «Элементах» • Химия, Материаловедение

Известные на сегодня полимеры обладают плохой теплопроводностью, что создает ряд проблем, например, при производстве массовой электроники. Ранее ученые смогли получить полимеры, которые могут хорошо проводить тепло только в одном направлении. Химики из Массачусетского технологического института впервые получили пластичный полимерный материал, который проводит тепло во всех направлениях. Полимер сохраняет обычную легкость и эластичность, а при комнатной температуре его коэффициент теплопроводности составляет 2,2 Вт/(К

Сейчас трудно представить хоть одну современную технологию, которая обходится без применения полимеров — высокомолекулярных веществ, характеризующихся наличием повторяющихся структурных единиц (мономерных звеньев). Как правило, эти звенья собираются в длинные цепочки, которые связаны друг с другом при помощи межмолекулярных взаимодействий.

Массовое промышленное производство синтетических полимеров началось в 1950-е годы после разработки Карлом Циглером и Джулио Наттой катализаторов, позволяющих осуществлять объединение низкомолекулярных молекул в полимеры в относительно мягких условиях. Наиболее распространенные и производимые полимеры — полиэтилен, полипропилен, полистирол, полихлорвинил, синтетический каучук и полиэтилентерефталат — применяются как конструкционные материалы, из них изготавливают электроизоляцию, резинотехнические изделия, пищевые упаковки, тару для хранения пищевых и непищевых продуктов, легкие корпуса для электроники и много чего еще.

В конце ХХ — начале XXI века новые типы полимеров стали применяться и в более тонких областях. Они, например, позволяют создавать биосенсоры, не мешающие их носителю заниматься привычными делами, или робототехнику с гибкими и эластичными манипуляторами. Благодаря полимерам стала возможной трехмерная печать, причем не только из полимеров, но и из других материалов (см.: Разработан способ трехмерной печати металлами с рекордным разрешением, «Элементы», 29.03.2018; Немецкие химики создали полимер для 3D-печати стеклянных изделий, «Элементы», 24.04.2017).

Несмотря на повсеместное использование, у полимеров есть и недостатки с точки зрения практического применения. Так, у всех известных на настоящий момент полимеров низкая теплопроводность (A. Henry, 2014. Thermal transport in polymers). Значение коэффициента теплопроводности полимеров — около 0,2 Вт/(К×м) (примерно как у пенобетона и древесины) — позволяет рассматривать их скорее как теплоизоляционные, нежели теплопроводные материалы. Многие сталкивались с перегревом электрических приборов в полимерных корпусах: такой корпус удерживает тепло, выделяемое при работе прибора, а не рассеивает его.

Плохая теплопроводность полимеров и других аморфных материалов (например, стекла), как правило, объясняется сочетанием крайне низкой упорядоченности их молекулярной структуры и слабостью межмолекулярных взаимодействий между элементами этой структуры. В отличие от низкомолекулярных соединений, большинство из которых в твердом состоянии образуют кристаллические решетки, в полимерах упорядоченные элементы — кристаллиты — существуют одновременно с аморфными участками. Из-за этого средняя длина свободного пробега тепловых фононов (квазичастиц — переносчиков тепловой энергии, длина пробега которых зависит от степени упорядоченности материала) равна 3–5 Ǻ, что сравнимо с межатомными расстояниями. Это и приводит к малоэффективному переносу тепла в полимерах.

Доля упорядоченных участков в общей надмолекулярной структуре полимера называется степенью кристалличности (crystallinity, см. также разъяснение здесь). Для одного и того же полимера степень кристалличности может меняться как в зависимости от условий его получения (механизма полимеризации, температуры, давления, наличия и строения катализатора), так и в результате физических или химических воздействий, изменяющих структуру уже синтезированных полимеров, — так называемых постсинтетических модификаций. Увеличение степени кристалличности должно удлинять пробег тепловых фононов и тем самым повышать теплопроводность полимера.

Систематические исследования в этом направлении идут уже несколько лет. Макроцепи в полимерах пытались упорядочивать разными способами: например, вытягиванием (S. Shen et al., 2010. Polyethylene nanofibres with very high thermal conductivities) и ориентированием с помощью шаблонов (V. Singh et al., 2014. High thermal conductivity of chain-oriented amorphous polythiophene). Эти и другие работы показали, что многократное увеличение теплопроводности полимера возможно. Правда, во всех этих случаях передача тепла происходила только вдоль упорядоченных полимерных цепей. Так, удалось получить образец полиэтилена с теплопроводностью 100 Вт/(К×м) вдоль одной из осей (вдоль двух других осей теплопроводность этого образца составляла обычные для полиэтилена 0,2 Вт/(К×м)). Теплопроводность порядка 100 Вт/(К×м) характерна для железа и латуни, но они, как и другие металлы и сплавы, проводят тепло во всех направлениях, то есть изотропны в этом отношении.

Анизотропия теплопереноса в получавшихся при помощи постсинтетических методов полимерах связана с тем, что полимерные цепочки удавалось упорядочить только в одном направлении. Поэтому тепловой поток легко идет вдоль оси, ориентированной параллельно упорядоченным цепям, но из-за слабых межмолекулярных взаимодействий тепло плохо передается с одной цепи на другую. Такая анизотропия мешает практическому применению. Проблемы создает еще и то, что постсинтетические способы увеличения степени кристалличности полимеров невозможно масштабировать.

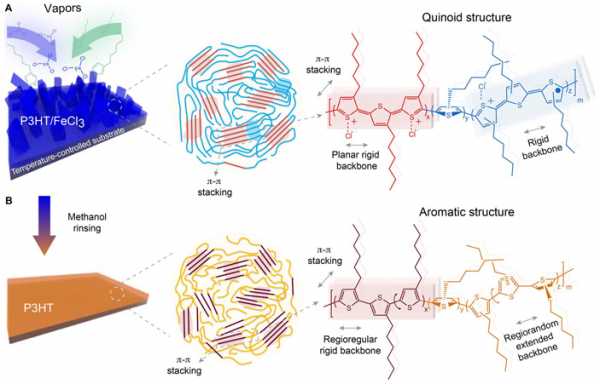

Ученые из MIT и Аргоннской национальной лаборатории предположили, что потенциальными кандидатами на роль теплопроводящих полимеров могут стать макромолекулы с сопряженными связями в главной цепи. Их статья вышла недавно в журнале Science Advances. Система сопряжения связей в полимерах возникает либо за счет чередования двойных и одинарных связей, либо за счет чередования соединенных одинарными связями ароматических фрагментов, либо за счет сочетания этих случаев. Полимеры с длинной системой сопряжения давно привлекают исследователей: еще в 1977 году Алан Хигер, Алан Макдиармид и Хидэки Сиракава получили полиацетилен — электропроводный полимер с сопряженными кратными связями, за что в 2000 году они получили Нобелевскую премию по химии.

От полимеров с сопряженными связями высокую теплопроводность можно ожидать по двум причинам. Во-первых, эти полимеры отличаются жесткими по структуре молекулярными цепями, которые потенциально проще ориентировать в нужном направлении чем молекулярные нити полиэтилена и подобных ему полимеров. Во-вторых, между кратными связями или ароматическими фрагментами, расположенными на соседних полимерных цепях, могут возникать прочные межмолекулярные π-π стэкинг-взаимодействия, потенциально способствующие переходу тепловых фононов с одной цепи на другую.

Тем не менее, коэффициент теплопроводности обычных сопряженных полимеров, как и у полиэтилена и других полимеров без системы сопряжения в главной цепи, составляет небольшую величину — все те же 0,2 Вт/(К×м). Предполагается, что это связано со значительным рассеиванием тепловых фононов из-за низкой упорядоченности цепей в полимере, вызванной их неправильной формой, переплетением и другими дефектами (T. Zhang et al., 2014. Polymer Nanofibers with Outstanding Thermal Conductivity and Thermal Stability: Fundamental Linkage between Molecular Characteristics and Macroscopic Thermal Properties).

В обсуждаемой работе для создания теплопроводного полимера использовался способ, позволяющий одновременно сформировать и химические связи цепочек полимера, и нехимические межмолекулярные взаимодействия: связывание находящихся по соседству друг с другом полимерных цепей силами, прочность которых меньше прочности химических связей (силами Ван-дер-Ваальса, π-π стэкинг-взаимодействиями и другими). Ученые попробовали получить образец полимера с высокой степенью кристалличности непосредственно в ходе синтеза из мономеров (прежние исследования, напомним, пытались тем или иным способом внести порядок в уже готовый полимер).

Проверить, сможет ли синхронное формирование молекулярной и надмолекулярной структуры полимера увеличить его теплопроводность, было решено на политиофене (см. polythiophene) — электропроводящем полимере с системой сопряжения, который сам или в виде своих производных уже несколько лет применяется для изготовления органических солнечных батарей и транзисторов.

Идея оправдала себя: теплопроводность поли(3-гексилтиофена) (производного политиофена) с высокой степенью кристалличности оказалась в десять раз лучше, чем у коммерчески доступных образцов политиофена, характеризующихся скромным внутримолекулярным порядком.

Ученые применили методику, основанную на химическом осаждении из паров. Этот метод идеально подходит для получения высокоупорядоченных полимерных цепей. В нем в качестве исходных веществ фигурируют только мономер и его окислитель, и, как результат, образец полимера отличается высокой степенью чистоты. Если полимер получать «мокрым способом» — из раствора, — молекулы растворителя могут связаться с цепью образующегося полимера, повлияв в дальнейшем на формирование его надмолекулярной структуры. (A. Asatekin et al., 2010. Designing polymer surfaces via vapor deposition)

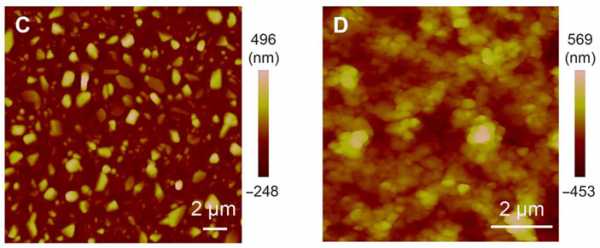

В вакуумную камеру вводили пары мономера (3-гексилтиофена) и окислителя (FeCl3), происходила физическая адсорбция мономеров и окислителей на охлажденной подложке, после чего начиналась полимеризация адсорбированных мономеров и рост цепей политиофена за счет окислительного сочетания мономеров в макромолекулярные ассоциаты. Используя такой подход, исследователям удалось вырастить тонкие пленки поли(3-гексилтиофена) (P3HT) при 45° и 85°C. Необычно, что скорость образования полимера оказалась выше при более низкой температуре, но это объяснимо: определяющим фактором для образования полимера является скорость адсорбции мономеров и окислителя, которая выше при более низкой температуре подложки. Важно и то, что окислители, адсорбированные на подложке, способствовали образованию не только молекулярной структуры полимера, но и надмолекулярной: легирование политиофена трихлоридом железа приводило к стабилизации хиноидных структур, в которых двойная связь углерод-углерод связывает два тиофеновых фрагмента, «фиксируя» параллельную ориентацию этих колец. Наличие в полимере хиноидных структур, подтвержденное с помощью спектроскопии в ультрафиолетовой и видимой области спектра, является важным фактором, способствующим увеличению теплопроводности материала. Хиноидные структуры удлиняют систему сопряжения в полимере, а также обеспечивают параллельную ориентацию полимерных нитей, необходимую для формирования π-π стэкинг-взаимодействий между различными нитями полимера. Метод, предложенный исследователями, позволил получить пленки политиофена с высокой степенью упорядоченности как на молекулярном, так и на надмолекулярном уровне. Поэтому теплоперенос в них изотропен.

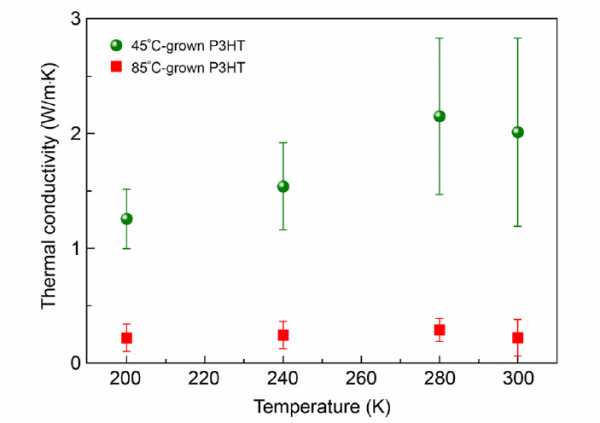

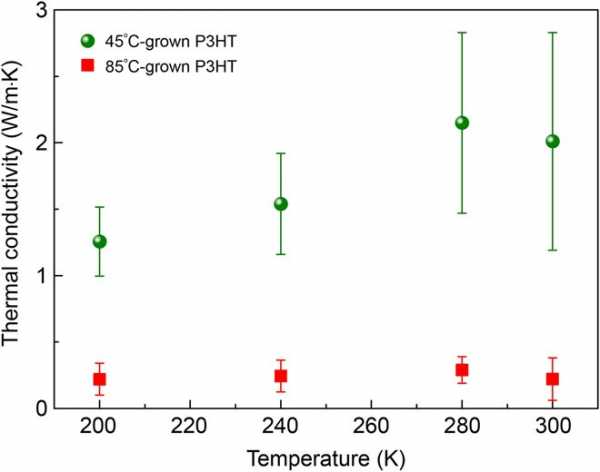

Теплопроводность полученного политиофена исследовали следующим образом. Полимерную пленку наносили на алюминиевую фольгу, которую потом нагревали и измеряли скорость изменения температуры поверхности полимера. У пленки, выращенной при 45°C, максимальный коэффициент теплопроводности равен 2,2 В/(К×м). У пленки, выращенной при 85°C, максимальная теплопроводность, тем не менее, остается на уровне обычных полимеров (около 0,25 В/(К×м)). Исследователи предполагают, что это связано с тем, что при более высокой температуре тепловое движение сегментов полимера затрудняет формирование упорядоченной молекулярной структуры.

В планах ученых дальнейшее изучение фундаментальных физических процессов, лежащих в основе переноса тепла в полимерных материалах, а также попытки применения метода химического осаждения паров для получения образцов других полимеров с сопряженными кратными связями, способных выступать проводниками тепла. Они надеются, что этот метод получится масштабировать и внедрить в производство.

Источник: Yanfei Xu, Xiaoxue Wang, Jiawei Zhou, Bai Song, Zhang Jiang, Elizabeth M. Y. Lee, Samuel Huberman, Karen K. Gleason, Gang Chen. Molecular engineered conjugated polymer with high thermal conductivity // Science Advances. 2018. DOI: 10.1126/sciadv.aar3031.

Аркадий Курамшин

elementy.ru

Вспененный полиэтилен (пенополиэтилен). Свойства, виды и области применения

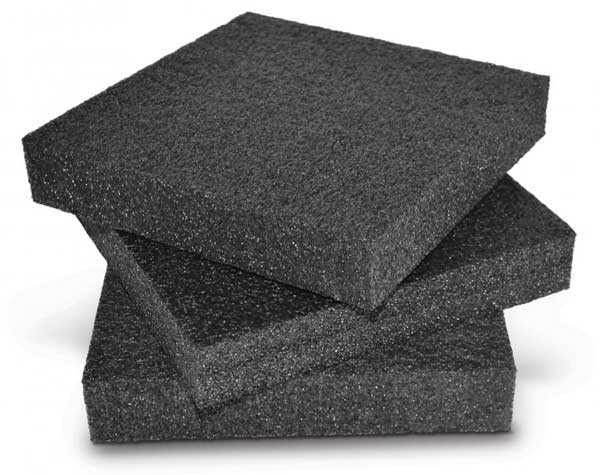

Вспененный полиэтилен (или пенополиэтилен ППЭ, expended polythene EPE) – это получаемый на основе полиэтилена материал с закрыто-пористой структурой, относящийся к классу газонаполненных термопластичных полимеров, называемых также пенополимерами или термопластами. Вспененный ПЭ находит применение как отличный изолятор в отношении тепла, жидкостей, шума и пара.

Вспененный полиэтилен (или пенополиэтилен ППЭ, expended polythene EPE) – это получаемый на основе полиэтилена материал с закрыто-пористой структурой, относящийся к классу газонаполненных термопластичных полимеров, называемых также пенополимерами или термопластами. Вспененный ПЭ находит применение как отличный изолятор в отношении тепла, жидкостей, шума и пара.

Особенности вспененного полиэтилена

Появление вспененного полиэтилена на рынке полимерной продукции произошло уже около 50-ти лет назад. Это дало толчок производству качественно новых изоляционных материалов и поменяло взгляд, как на строительство, так и на изготовление продукции широкого ассортимента для различных сфер человеческой деятельности.

Основные свойства

Технические характеристики вспененного ПЭ являются синтезом свойств полиэтиленов, мягких эластичных материалов с низкой температурой плавления, и вспененных веществ с их легким весом и низкой теплопроводностью:

- Как и обычный полиэтилен, вспененный ПЭ — горючий материал, максимальная температура эксплуатации которого не должна превышать +102°С. При более высоких показателях он будет плавиться.

- При низких температурах, даже при понижении до -60°С вспененный полиэтилен будет сохранять все свои свойства, включая прочность и эластичность.

- Теплопроводность этого продукта очень мала, она составляет 0,038-0,039 Вт/м*К, что дает изделиям из него особенно высокий коэффициент теплоизоляции.

- В прямом контакте с водой вспененный ПЭ поглощает ее не более чем на 1-3,5% своего объема в месяц.

- Вспененный полиэтилен очень стоек к химически активным средам, в частности к масляным и бензопродуктам.

- Не разрушается в биологически активной среде (не гниет, не поддается действию бактерий и грибка).

- Отлично поглощает звуки, благодаря чему ППЭ может использоваться для шумоизоляции.

- Абсолютно нетоксичен, даже в процессе горения.

- Легко транспортируется и монтируется,

- Износостоек и долговечен до 80-ти – 100 лет службы.

ИНТЕРЕСНО! По теплопроводности и, соответственно, возможностям теплоизоляции, вспененный полиэтилен может стать отличной альтернативой многим популярным теплоизоляторам: ППЭ толщиной 1 см может заменить 5 см минеральной ваты либо 15 см кирпичной кладки.

Недостатки

Отрицательным свойством вспененного ПЭ является его непереносимость ультрафиолетовых лучей. Прямое попадание солнечного света действует на него разрушительно, поэтому как хранение, так и использование вспененного полиэтилена должно проходить в защищенных от света местах. Иначе сам материал должен содержать защиту, хотя бы в виде светонепроницаемой пленки.

Виды

На сегодняшний день изготавливается множество видов вспененного полиэтилена, различающихся следующими параметрами:

На сегодняшний день изготавливается множество видов вспененного полиэтилена, различающихся следующими параметрами:

- Типом базового полиэтилена:

- Из полиэтилена высокого давления (ПВД),

- Из полиэтилена низкого давления (ПНД) и др.

- Молекулярной структурой:

- Несшитый вспененный ПЭ, вспениваемый физическими газообразователями. Сохраняет изначальную молекулярную структуру полиэтилена.

- Сшитый химическим либо физическим способом. Имеет модифицированную структуру молекулярных связей, а также гораздо большую устойчивость к механическим и температурным нагрузкам, влаге и химическим реагентам.

- Структурой самого изделия:

- Пенообразный,

- Порообразный,

- Сотовый.

Кроме этого, для удобства использования вспененный ПЭ может производиться в разных формах: листовой, плиточный, в виде трубки, пленки и т.п. и с покрытиями из различных материалов (фольга и др.)

Область применения

Вспененный полиэтилен имеет широкое применение в качестве изолирующего и сохраняющего тепло материала, что объясняется высотой показателей по всем его техническим характеристикам, разнообразностью производимых форм, а также сравнительной дешевизной его производства:

- Как тепло-, звуко- и гидроизоляция элементов различных строительных конструкций (фундаментов, полов, стен и кровли, вентиляционных систем),

- Как изолирующий материал в автомобиле- и приборостроении (для отделки салона автомобилей, судовых кают, шумоизоляции военной техники),

- Для уплотнения элементов дверей, стеклопакетов, подложки под ламинат и в сочетании с другими изолирующими продуктами,

- Как формообразующий и изолирующий материал в производстве спортивного инвентаря, рюкзаков и защитных шлемов,

- В качестве транспортировочной упаковки для обуви, различного оборудования, бытовой техники и многого другого.

propolyethylene.ru

Изобретен пластик, равномерно проводящий тепло — Naked Science

Пластмассы — превосходные теплоизоляторы, но это свойство является преимуществом в одних случаях и недостатком в других. Например, было бы очень полезно, если бы корпуса ноутбуков эффективно отводили тепло наружу.

Группа инженеров Массачусетского технологического института разработала полимерный материал, способный рассеивать тепло на порядок эффективнее, чем существующие образцы. Разработчик Сюй Янфей (Yanfei Xu) поясняет:

«Обычные полимеры не проводят электричество и тепло. Открытие и дальнейшее развитие электропроводных полимеров дали возможность разработки таких устройств, как гибкие дисплеи и носимые биосенсоры. Наш полимер может проводить и удалять тепло гораздо эффективнее. Мы считаем, что полимеры следующего поколения можно применять для корпусов электронных приборов».

Почему обычный полимер не является проводником? Его структура представляет собой длинные запутанные нити, соединенные между собой. Представьте себе кастрюлю хорошо перемешанных спагетти. Частицы-теплоносители не могут свободно перемещаться через «хаотичный порядок» и оставляют тепловую энергию внутри полимерной детали.

Ученые давно хотели преодолеть этот фактор, поскольку полимеры очень важны для электроники: они легкие, гибкие, химически инертные и хорошие изоляторы электричества. Однако ранее наиболее успешным было «выпрямление» нитей полимерной структуры в одном направлении, вдоль цепи мономеров. Для того чтобы создать полимер, проводящий тепло во всех направлениях, задействовали не только внутримолекулярные, но и межмолекулярные связи.

Специалисты разработали технологию — окислительное химическое осаждение паров. Два вещества, мономер и окислитель, в виде пара одновременно подаются отдельно друг от друга в камеру, где заранее находится подложка, на которой они и взаимодействуют. В результате реакции с одновременным осаждением на подложке образуется пленка, состоящая из жестких, а не скрученных цепочек. В качестве подложки использовали кремний и стекло. Первые же лабораторные опыты позволили получить относительно крупные образцы — размером около двух квадратных сантиметров.

Способность переносить тепло характеризуется коэффициентом теплопроводности λ (Wt/m·K). Для алюминия, отличного проводника тепла, λ = 200 Wt/m·K, а для обычного пластика λ = 0.15 Wt/m·K.

Полученные образцы способны проводить тепло примерно в 10 раз лучше, чем обычные полимеры: λ = 2 Wt/m·K. При этом строение полимера изотропно, материал одинаково хорошо проводит тепло во всех направлениях, что повышает его теплоотдающий потенциал.

Результаты измерения теплопроводности / © Сюй Янфей и др., Массачусетский технологический институт

Теплопроводность полученного полимера зависит от температуры (см. график).

Разработчики сразу отметили перспективность использования теплорассеивающих полимеров при производстве солнечных батарей, органических полевых транзисторов и светодиодов. В планах — дальнейшее изучение структуры полученных материалов и разработка методов промышленного получения.

naked-science.ru

это что такое? Применение полиэтилена

Что собой представляет полиэтилен? Какие у него характеристики? Как происходит получение полиэтилена? Это весьма интересные вопросы, которые обязательно будут рассмотрены в этой статье.

Общая информация

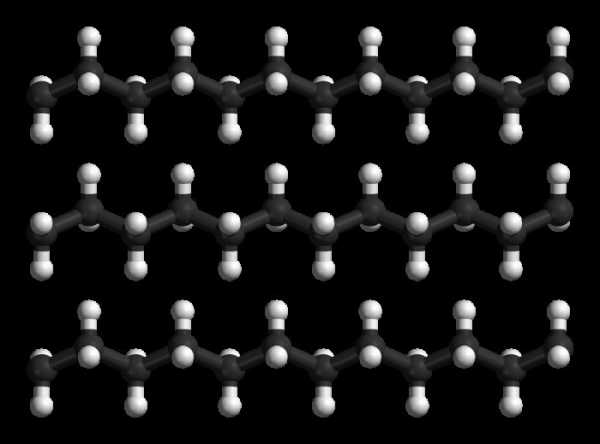

Полиэтилен – это химическое вещество, которое представляет собой цепочку атомов углерода, к каждому из них при этом присоединено две молекулы водорода. Несмотря на наличие одинакового состава, всё же существует две модификации. Отличаются они по своей структуре и, соответственно, свойствам. Первая представляется собой линейную цепь, в которой степень полимеризации превышает показатель в пять тысяч. Вторая структура – это разветвление из 4-6 атомов углерода, что присоединяются к основной цепи произвольным способом. Как же в общих чертах получается линейный полиэтилен? Это достигается благодаря использованию особых катализаторов, что влияют на полиолефины при умеренной температуре (до 150 градусов по Цельсию) и давлении (до 20 атмосфер). Но что же он собой представляет? Мы знаем его химические свойства, а какие тогда физические?

Что он собой представляет?

Полиэтилен – это термопластичный полимер, в котором процесс кристаллизации осуществляется при температуре меньше минус 60 градусов по Цельсию. Он не прозрачен в толстом слое, не смачивается водой, органические растворители при комнатной температуре на него не влияют. Если температура превысит плюс 80 градусов по Цельсию, то сначала осуществляется набухание, а потом распад на ароматические углеводороды и галогенопроизводные. Полиэтилен – это вещество, которое успешно противостоит негативному влиянию растворов кислот, солей и щелочей. Но если температура превышает 60 градусов тепла по Цельсию, то его довольно быстро могут разрушить азотная и серная кислоты. Для склейки изделий из полиэтилена они могут обрабатываться окислителями, с последующим нанесением необходимых веществ.

Как осуществляется получение полиэтилена?

Для этого используют:

- Метод высокого давления (низкой плотности). Полиэтилен создаётся при высоком давлении, которое находится в диапазоне от 1 000 до 3 000 атмосфер при температуре в 180 градусов тепла по Цельсию. В качестве инициатора выступает кислород.

- Метод низкого давления (высокой плотности). В этом случае полиэтилен создаётся при давлении, которое составляет не меньше пяти атмосфер и температуры в 80 градусов Цельсия с использованием органического растворителя и катализаторов Циглера-Натта.

- И отдельно находится цикл производства линейного полиэтилена, о котором говорилось выше. Он является промежуточным между вторым и первым пунктами.

Следует отметить, что это не единственные технологии, которые применяются. Так, довольно распространённым ещё является и использование металлоценовых катализаторов. Смысл данной технологии заключается в том, что посредством неё добиваются значительной массы полимера, увеличивая при этом прочность изделия. В зависимости от того, какая структура и свойства необходимы при использовании одного мономера, и происходит выбор метода получения. Также на это могут повлиять требования к температуре плавления, прочности, твердости и плотности.

Почему же наблюдается сильная разница?

Основная причина различия свойств – это разветвленность макромолекул. Так, чем она больше, тем меньше кристалличность и выше эластичность полимера. Почему это важно? Дело в том, что механические показатели полиэтилена растут вместе с его плотностью и молекулярной массой. Давайте рассмотрим небольшой пример. Полиэтилен листовой обладает значительной жесткостью и не прозрачностью. Но если используется метод низкой плотности, то полученный материал будет обладать относительно неплохой гибкостью и относительной видимостью через него. Почему же выпускается такой различный ассортимент? Из-за отличий условий эксплуатации. Так, полиэтилен неплохо справляется с ударными нагрузками. Также он хорошо переносит морозы. Диапазон рабочей температуры этого материала – от -70 до +60 по Цельсию. Хотя отдельные марки приспособлены и для несколько иного градиента – от -120 и до +100. На это влияет плотность полиэтилена и его структура на молекулярном уровне.

Специфика материала

Следует отметить один существенный недостаток – быстрое старение полиэтилена. Но это дело поправимое. Увеличение срока службы достигается благодаря специальным добавкам-противостарителям, в роли которых может выступать газовая сажа, фенолы или же амины. Также следует отметить и то, что материал низкой плотности более вязок, благодаря чему он легче может быть переработан в изделия. Нельзя не упомянуть и электрические свойства. Полиэтилен благодаря тому, что он неполярный полимер, является высококачественным высокочастотным диэлектриком. Благодаря этому проницаемость и тангенс угла потерь слабо меняются от изменений влажности, температуры (в диапазоне от -80 до +100) и частоты электрического поля. Тут следует отметить одну особенность. Так, если в полиэтилене имеются остатки катализатора, то это способствует повышению тангенса угла диэлектрических потерь, что ведёт к некоторому ухудшению изоляционный свойств. Что ж, сейчас нами была рассмотрена общая ситуация. А теперь давайте уделим внимание конкретике.

Что собой представляет полиэтилен низкого давления?

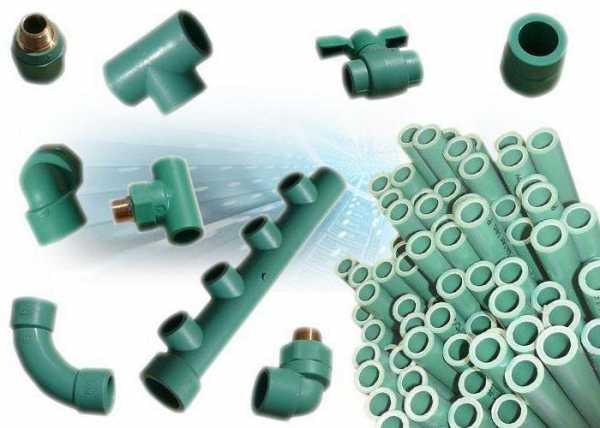

Это эластичный лёгкий кристаллизующийся материал, теплостойкость которого находится в диапазоне от -80 до +100 градусов по Цельсию. Обладает блестящей поверхностью. Стеклование начинается при -20. А плавление — в диапазоне 120-135. Характерным является хорошая ударная прочность и теплостойкость. Плотность полиэтилена значительно влияет на получаемые свойства. Так, вместе с нею растёт прочность, жесткость, твердость и химическая стойкость. Но одновременно падает склонность к растяжению и проницаемость для паров и газов. Нельзя не отметить ползучесть, что наблюдается при длительной нагрузке. Такой полиэтилен биологически инертен, и его легко можно переработать. Что весьма полезно в современных условиях. Говоря про применение полиэтилена, необходимо отметить, что его используют для изготовления упаковок и тары. Так, примерно треть продукции идёт на то, чтобы создать контейнеры выдувного формирования, что используются в пищевой промышленности, косметике, автомобильной, бытовой, энергетической областях и пленок. Но встретить его можно и при создании труб и деталей трубопроводов. Важным преимуществом такого материала является его долговечность, дешевизна и простота сварки.

Полиэтилен высокого давления

Это эластичный лёгкий кристаллизующийся материал, теплостойкость которого (без нагрузки) находится в диапазоне от -120 до +90 градусов по Цельсию. Свойства также сильно зависят от плотности полученного материала. Так происходит повышение прочности, твердости, жесткости и химической стойкости. Вместе с этим толщина полиэтилена негативно сказывается на ударопрочности, удлинении, стойкости к трещинам и проницаемости для паров и газов. К тому же, он не отличается стабильностью размеров и заметно негативное влияние при относительно небольших нагрузках. Следует отметить действительно высокую химическую стойкость и отличные диэлектрические характеристики. Из негатива – на такой полиэтилен плохо влияют жиры, масла и ультрафиолетовое излучение. Биологически инертен, можно легко переработать. Также ещё можно охарактеризовать и как стойкого к радиации. Применение полиэтилена высокого давления больше всего можно встретить при создании технических, пищевых и сельскохозяйственных пленок. Хотя, конечно, это не единственный вариант.

Линейный полиэтилен

Он представляет собой эластичный кристаллизующийся материал. Может выдерживать температуру до 118 градусов тепла по Цельсию. Также важным преимуществом данного материала является его стойкость к растрескиванию, теплостойкость и ударная прочность. Применяется для изготовления упаковок, емкостей и контейнеров. Что же предлагает этот полиэтилен? Характеристики данного материала весьма высоки по сравнению с аналогом, получаемым способом низкого давления. Поэтому у него довольно неплохие свойства. Но всё же, как правило, он не может равняться с полиэтиленом высокого давления.

Как может быть представлен материал?

Итак, мы уже рассмотрели основные виды полиэтилена. В каком же виде он создаётся? Наиболее популярные – это полиэтилен листовой и пленочный. Эти формы могут быть изготовлены из материала любой плотности. Хотя всё же есть и определённые предпочтения. Так, для получения эластичных и тонких пленок широко используют подход низкого давления. Ширина полученного материала, как правило, достигает 1400 миллиметров, а длина – 300 метров. Линейный и полиэтилен высокого давления более жесткие, поэтому их используют для конструкций, которые не должны подвергаться влиянию: те же листы, трубы, формированные и литьевые изделия и прочее.

Заключение

И напоследок нельзя не упомянуть регулирующие документы, согласно которым и производится полиэтилен. ГОСТ 16338-85 отвечает за продукцию, которая создаётся при низком давлении. Он действует ещё с 1985 года. ГОСТ 16337-77 регламентирует вопросы, связанные с полиэтиленом высокого давления. Он ещё более старый и датируется 1977 годом. Эти нормативные документы содержат в себе информацию о требованиях к материалам, из которых и изготавливаются плёнки, упаковки и другая различная продукция. Причем следует отметить широкий диапазон применения получаемой продукции и её видового разнообразия. Так, к примеру, весьма распространены армированные полиэтиленовые пленки. Их особенностью является то, что при одинаковой толщине они на голову выше по своим свойствам, чем обычные образцы продукции. Из тех же самых армированных полиэтиленовых пленок делают скатерти, мешки и много иных полезных вещей. А их свойства получаются благодаря внедрению специальных нитей из природных или синтетических волокон.

fb.ru

основные свойства и области применения

Полиэтилен (ПЭ) [–СН2-СН2–]n существует в двух основных модификациях, которые отличаются по структуре молекул полиэтилена, и, как следствие — по своим свойствам. Обе модификации получаются из этилена СН2=СН2. В одной из форм мономеры связаны в линейные цепи со степенью полимеризации (СП) обычно 5000 и более; в другой – разветвления из 4-6 углеродных атомов присоединены к основной цепи случайным способом. Линейные полиэтилены производятся с использованием особых катализаторов, полимеризация протекает при умеренных температурах (до 150 0С) и давлениях (до 20 атм).

Оснвоные свойства и характеристики полиэтилена

Полиэтилен — термопластичный полимер, который:

- непрозрачен в толстом слое;

- кристаллизуется в диапазоне температур от -60 °С до -269 °С;

- не смачивается водой;

- при комнатной температуре не растворяется в органических растворителях;

- при температуре выше 80 °С сначала набухает, а затем растворяется в ароматических углеводородах и их галогенопроизводных;

- ПЭ устойчив к действию водных растворов солей, кислот, щелочей, но при температурах выше 60 °С серная и азотная кислоты быстро его разрушают;

- кратковременная обработка ПЭ окислителем (например, хромовой смесью) приводит к окислению поверхности и смачиванию ее водой, полярными жидкостями и клеями. В этом случае изделия из ПЭ можно склеивать.

Газообразный этилен может быть полимеризован несколькими способами, в зависимости от этого полиэтилен разделяют на:

ПЭВД полимеризуется радикальным способом под давлением от 1000 до 3000 атмосфер и при температуре 180 градусов. Инициатором служит кислород. ПЭНД полимеризуется при давлении не менее 5 атмосфер и температуре 80 градусов при помощи катализаторов Циглера-Натта и органического растворителя.

Линейный полиэтилен (есть еще название полиэтилен среднего давления) получают при 30-40 атмосферах и температуре около 150 градусов. Такой полиэтилен является как бы «промежуточным» продуктом между ПЭНД и ПЭВД, что касается свойств и качеств. Не так давно начала применяться технология, где используются так называемые металлоценовые катализаторы. Смысл технологии заключается в том, что удается добиться более высокой молекулярной массы полимера, это, соответственно, увеличивает прочность изделия.

По своей структуре и свойствам (несмотря на то, что используется один и тот же мономер), ПЭВД, ПЭНД, линейный полиэтилен отличаются, и, соответственно, применяются для различных задач. ПЭВД мягкий материал, ПЭНД и линейный полиэтилен имеют жесткую структуру.

Также отличия проявляются в плотности, температуре плавления, твердости, и прочности.

Сравнительная характеристика полиэтилена высокого и низкого давления (ПЭВД и ПЭНД)

| Тип полиэтилена | Мол. масса | Плотность, г/м3 | Температура плавлени, °С | Модуль упругости, МПа | Vраст., МПа | Относ. удлинение, % |

| Низкой плотности (высокого давления) | 50-800 тыс. | 0,913-0,914 | 102-105 | 100-200 | 7-17 | 100-800 |

| Высокой плотности (низкого давления) | 50 тыс.-3*10^6 | 0,919-0,973 | 125-137 | 400-1250 | 15-45 | 100-1200 |

Основной причиной различий свойств ПЭ, является разветвленность структуры его макромолекул: чем больше разветвлений в цепи, тем выше эластичность и меньше кристалличность полимера. Paзветвления затрудняют более плотную упаковку макромолекул и препятствуют достижению степени кристалличности 100 %; наряду с кристаллической фазой всегда имеется аморфная, содержащая недостаточно упорядоченные участки макромолекул. Соотношение этих фаз зависит от способа получения ПЭ и условии его кристаллизации. Оно определяет и свойства полимера. Пленки из ПЭНП в 5-10 раз более проницаемы, чем пленки из ПЭВП.

Механические показатели ПЭ возрастают с увеличением плотности (степени кристалличности) и молекулярной массы. В виде тонких пленок ПЭ (особенно полимер низкой плотности) обладает большей гибкостью и некоторой прозрачностью, а в виде листов приобретает большую жесткость и непрозрачность.

Полиэтилен устойчив к ударным нагрузкам. Среди наиболее важных свойств полиэтилена можно отметить морозостойкость. Изделия из полиэтилена могут эксплуатироваться при температурах от -70°С до 60 °С (ПЭНП) и до 100 °С (ПЭВП), некоторые марки сохраняют свои ценные свойства при температурах ниже -120°С.

Существенным недостатком полиэтилена является его быстрое старение. Срок старения увеличивают за счет специальных добавок — противостарителей (фенолы, амины, газовая сажа).

Электричские свойства полиэтилена характерны для неполярного полимера, поэтому он относится к высококачественным высокочастотным диэлектрикам. Диэлектрическая проницаемость и тангенс угла диэлектрических потерь мало изменяются с изменением частоты электрического поля, температуры в пределах от -80 °С до 100 °С и влажности. Однако остатки катализатора в ПЭВП повышают тангенс угла диэлектрических потерь, особенно при изменении температуры, что приводит к некоторому ухудшению изоляционных свойств.

Характеристики полиэтилена низкого давления (минимальные и максимальные значения для промышленных марок)

| Показатели (при 23°С) | Значения для ненаполненных марок |

| Плотность | 0,94-0,97 г/см3 |

| Теплостойкость по Вика (в жидкой среде, 50°С/ч, 50Н) | 18-32 МПа |

| Предел текучести при растяжении (50 мм/мин) | 10-19 МПа |

| Модуль упругости при растяжении (1 мм/мин) | 610-1600 МПа |

| Относительное удлинение при растяжении (50мм/мин) | 600-700 % |

| Ударная вязкость по Шарпи (образец с надрезом) | 2-NB кДж/м2 |

| Твердость при вдавливании шарика (358 Н, 30с) | 38-59 МПа |

| Удельное поверхностное электрическое сопротивление | 10^14-10^15 Ом |

| Водопоглощение (24 ч, влажность 50%) | 0,1 % |

Полиэтилен высокого давления

Полиэтилен ПНД (высокой плотности) применяется преимущественно для выпуска тары и упаковки. За рубежом примерно третья часть выпускаемого полимера используется для изготовления контейнеров выдувным формованием (емкости для пищевых продуктов, парфюмерно-косметических товаров, автомобильных и бытовых химикатов, топливных баков и бочек). При этом стоит отметить, что по сравнению с другими областями, опережающими темпами растет использование ПЭНД для производства упаковочных пленок. ПЭНД находит также применение в производстве труб и деталей трубопроводов, где используются такие достоинства материала как долговечность (срок службы — 50 лет), простота стыковой сварки, дешевизна (в среднем на 30% ниже по сравнению с металлическими трубами).

Другие обозначения: PE-LD, PEBD (французское и испанское обозначение).

Легкий эластичный кристаллизующийся материал с теплостойкостью без нагрузки до 60°С (для отдельных марок до 90 °С). Допускает охлаждение (различные марки в диапазоне от -45 до -120°С).

Свойства ПЭВД сильно зависят от плотности материала. Увеличение плотности приводит к повышению прочности, жесткости, твердости, химической стойкости. В то же время при увеличении плотности снижается ударопрочность при низких температурах, удлинение при разрыве, трещиностойкость, проницаемость для газов и паров. Склонен к растрескиванию при нагружении. Не отличается стабильностью размеров.

- Обладает отличными диэлектрическими характеристиками.

- Имеет очень высокую химическую стойкость.

- Не стоек к жирам, маслам.

- Не стоек к УФ-излучению.

- Отличается повышенной радиационной стойкостью.

- Биологически инертен.

- Легко перерабатывается.

Характеристики полиэтилена высокого давления (минимальные и максимальные значения для промышленных марок)

| Показатели (при 23°С) | Значения для ненаполненных марок |

| Плотность | 0,91-0,925 г/см3 |

| Предел текучести при растяжении (50 мм/мин) | 8-13 МПа |

| Модуль упругости при растяжении (1 мм/мин) | 118-350 МПа |

| Относительное удлинение при растяжении (50 мм/мин) | 100-150 % |

| Ударная вязкость по Шарпи (образец с надрезом) | NB |

| Удельное поверхностное электрическое сопротивление | 1014-1015 Ом |

| Водопоглощение (24 ч, влажность 50%) | 0,01 % |

Структура потребления полиэтилена в различных секторах промышленности, %

| Пленки и листы | 60-70 |

| Изоляция электрических проводов | 5-9 |

| Трубы и профилированные изделия | 1-3 |

| Изделия, полученные литьем под давлением | 10-12 |

| Изделия, полученные выдуванием | 1-5 |

| Экструзионные изделия | 5-10 |

| Прочие изделия | 1-8 |

Изоляция электрических проводов из полиэтилена.

Высокие диэлектрические свойства полиэтилена и его смесей с полиизобутиленом, малая проницаемость для паров воды позволяют широко использовать его для изоляции электропроводов и изготовления кабелей, применяемых в различных средствах связи (телефонной, телеграфной), сигнальных устройствах, системах диспетчерского телеуправления, высокочастотных установках, для обмотки проводов двигателей, работающих в воде, а также для изоляции подводных и коаксиальных кабелей.

Кабель с изоляцией из полиэтилена имеет преимущества по сравнению с каучуковой изоляцией. Он легок, более гибок и обладает большей электрической прочностью. Провод, покрытый тонким слоем полиэтилена, может иметь верхний слой из пластифицированного поливинилхлорида, образующего хорошую механическую защиту от повреждений.

В производстве кабелей находит применение ПЭНП, сшитый небольшими количествами (1-3 %) органических перекисей или облученный быстрыми электронами.

Пленки и листы из полиэтилена.

Пленки и листы могут быть изготовлены из ПЭ любой плотности. При получении тонких и эластичных пленок более широко применяется ПЭНП. Листы ПЭ-пленки изготовляются двумя методами: экструзией расплавленного полимера через кольцевую щель с последующим раздувом или экструзией через плоскую щель с последующей вытяжкой. Они выпускаются толщиной 0,03-0,30 мм, шириной до 1400 мм (в некоторых случаях до 10 м) и длиной до 300 м.

Кроме тонких пленок, выпускается полиэтилен в листах, толщиной 1-6 мм и шириной до 1400 мм, Их применяют в качестве футеровочного и электроизоляционного материала и перерабатывают в изделия технического к бытового назначения методом вакуумного формования.

Большая часть продукции из ПЭНП служит упаковочным материалом, конкурируя с другими пленками (целлофановой, поливинилхлоридной, поливинилиденхлоридной, поливинилфторидной, полиэтилентерефталатнсй, из поливинилового спирта и др.), меньшая часть используется для изготовления различных изделий (сумок, мешков, облицовки для ящиков, коробок и других видов тары).

Широко применяются пленки для упаковки замороженного мяса и птицы, при изготовлении аэростатов и баллонов для проведения метеорологических и других исследований верхних слоев атмосферы, защиты от коррозии магистральных нефте- и газопроводов. В сельском хозяйстве прозрачная пленка используется для замены стекла в теплицах и парниках. Черная пленка служит для покрытия почвы в целях задержания тепла при выращивании овощей, плодово-ягодных и бобовых культур, а также для выстилания силосных ям, дна водоемов и каналов. Все больше применяется полиэтиленовая пленка в качестве материала для крыш и стен при сооружении помещений для хранения урожая, сельскохозяйственных машин и другого оборудования.

Из полиэтиленовой пленки изготовляют предметы домашнего обихода: плащи, скатерти, гардины, салфетки, передники, косынки и т. п. Пленка может быть нанесена с одной стороны на различные материалы: бумагу, ткань, целлофан, металлическую фольгу.

Армированная полиэтиленовая пленка отличается большей прочностью, чем обычная пленка такой же толщины. Материал состоит из двух пленок, между которыми находятся армирующие нити из синтетических или природных волокон или редкая стеклянная ткань.

Из очень тонких армированных пленок изготовляют скатерти, а также пленки для теплиц; из более толстых пленок — мешки и упаковочный материал. Армированная пленка, упрочненная редкой стеклянной тканью, может быть применена для изготовления защитной одежды и использована в качестве обкладочного материала для различных емкостей.

На основе пленок из ПЭ могут быть изготовлены липкие (клеящие) пленки или ленты, пригодные для ремонта кабельных линий вы¬сокочастотной связи и для защиты стальных подземных трубопроводов от коррозии. Полиэтиленовые пленки и ленты с липким слоем содержат на одной стороне слой из низкомолекулярного полиизобутилена, иногда в смеси с бутилкаучуком. Выпускаются они толщиной 65-96 мкм, шириной 80-I50 мм.

ПЭНП и ПЭВП применяют и для защиты металлических изделий от коррозии. Защитный слой наносится методами газопламенного и вихревого напыления.

Трубы и трубная продукция из полиэтилена

Из всех видов пластмасс ПЭ нашел наибольшее применение для изготовления экструзии и центробежного литья труб, характеризующихся легкостью, коррозионной стойкостью, незначительным сопротивлением движению жидкости, простотой монтажа, гибкостью, морозостойкостью, легкостью сварки.

Непрерывным методом выпускаются трубы любой длины с внутренним диаметром 6-300 мм при толщине стенок 1,5-10 мм. Полиэтиленовые трубы небольшого диаметра наматываются на барабаны. Литьем под давлением изготовляют арматуру к трубам, которая включает коленчатые трубы, согнутые под углом 45 и 90 град; тройники, муфты, крестовины, патрубки. Трубы большого диаметра (до 1600 мм) с толщиной стенок до 25 мм получают методом центробежного литья.

Полиэтиленовые трубы вследствие их химической стойкости и эластичности применяются для транспортировки воды, растворов солей и щелочей, кислот, различных жидкостей и газов в химической промышленности, для сооружения внутренней и внешней водопроводной сети, в ирригационных системах и дождевальных установках.

Трубы из ПЭНП могут работать при температурах до 60°С, а из ПЭВП — до 100°С. Такие трубы не разрушаются при низких температурах (до – 60°С) и при замерзании воды; они не подвержены почвенной коррозии.

Формование и литьевые изделия из полиэтилена.

Из полиэтиленовых листов, полученных экструзией или прессованием, можно изготовить различные изделия штампованием, изгибанием по шаблону или вакуумформованием. Крупногабаритные изделия (лодки, ванны, баки и т. п.) также могут быть изготовлены из порошка полиэтилена путем его спекания на нагретой форме. Отдельные части изделий могут быть сварены при помощи струи горячего воздуха, нагретого до 250 0С. Формованием и сваркой можно изготовить вентили, колпаки, конейнеры, части вентиляторов и насосов для кислот, мешалки, фильтры, различные емкости, ведра и т. п.

Одним из основных методов переработки ПЭ в изделия является метод литья под давлением. Большое распространение в фармацевтической и химической промышленности получили бутылки из полиэтилена объемом от 25 до 5000 мл, а также посуда, игрушки, электротехнические изделия, решетчатые корзины и ящики.

Выбор того или иного технологического процесса определяется в первую очередь необходимостью получения марочного ассортимента с определенным комплексом свойств. Суспензионный метод целесообразен для производства полиэтилена трубных марок и марок полиэтилена, предназначенного для переработки экструзионным методом, а также для производства высокомолекулярного полиэтилена. С привлечением растворных технологий получают ЛПЭНД, для высококачественных упаковочных пленок, марки полиэтилена для изготовления изделий методами литья и ротационного формования. Газофазным методом производят марочный ассортимент полиэтилена, предназначенный для изготовления товаров народного потребления.

Советы по уходу за газоном

poltavhim.pl.ua

Физические и химические свойства полиэтилена

Впервые полиэтилен был случайно получен одним из немецких инженеров в 1899 году. После, более тридцати лет этому веществу не уделяли должного внимания, но уже в начале 30-х годов из полимера стали производить телефонные кабели. Как сырьё для получения тары, полиэтилен начал использоваться только в начале 50-х годов XIX века.

Впервые полиэтилен был случайно получен одним из немецких инженеров в 1899 году. После, более тридцати лет этому веществу не уделяли должного внимания, но уже в начале 30-х годов из полимера стали производить телефонные кабели. Как сырьё для получения тары, полиэтилен начал использоваться только в начале 50-х годов XIX века.

Физические свойства полиэтилена

Полимеризованный этилен обладает большой термопластичностью. Тонкие пласты полимера целиком прозрачны, а при обыкновенных условиях – это белая масса, стойкая как к химическим воздействиям, так и к пониженным температурам. Полиэтилен не проводит электрический ток, амортизирует удары и при нагревании до восьмидесяти градусов Цельсия становится мягким, пластичным.

Получают главным образом два типа полиэтилена: высокого давления (имеет низкую плотность, примерно 900-930 кг/м ) – ПЭВД – изготавливается при высоком давлении; низкого давления – ПЭНД – соответственно производится при низком давлении (ρ от 940 до 960 кг/м ).

Разница в физических свойствах этих двух модификаций существенна: предел текучести у ПЭНД в два раза выше, чем у ПЭВД, как, собственно, теплопроводность и температура плавления.

Строение макромолекул полимера

Полимерные цепи полиэтилена ВД состоят примерно из 1000 звеньев мономеров и включают в себя боковые ответвления цепей С1 – С4. Полиэтилен НД содержит цепи, практически не включающие разветвлений, имеет кристаллическую структуру. Именно поэтому данная модификация полиэтилена имеет большую плотность, по сравнению с ПЭВД, который почти не содержит кристаллической сетки. Все свойства продукта из полимеризованного этилена будут напрямую зависеть от условий его изготовления и эксплуатации.

Химия полиэтилена

Его химические свойства зависят от модификации, плотности образца и его молекулярного веса. Полиэтилен горит светло-голубым пламенем, издавая запах горящей парафиновой свечи. Он не взаимодействует с основаниями, с ионными электролитами, а также с концентрированными растворами хлороводородной кислоты и HF. Полимер деструктурируется под действием газообразных Cl2 и F2 и их жидких аналогов, то же происходит при взаимодействии с концентрированной азотной кислотой (w>50%).

Полиэтилен не нейтрализует растворы марганцовки и Br2 x h30, устойчив к влиянию любых растворителей. Однако, уже при восьмидесяти градусах Цельсия разлагается под действием циклического гексана и CCl4. При подведении давления в несколько атмосфер, полимер растворяется в воде с t h3O = 180°C.

По истечении некоторого времени, полимер разрушается, образовывая перпендикулярные межцепные связи, становится хрупким и на доли процента увеличивается его прочность. Дестабилизированный полимер на открытом воздухе подвергается термостарению – процессу термоокисления и последующей деструкции. Процесс проходит по R-механизму с отщеплением R-CHO, R-CO-R, HOOH и других продуктов.

Полиэтилен не выделяет в окружающую среду никаких опасных веществ и поэтому безвреден для человеческого организма. Под действием солнечного света образец полимера подвергается фотостарению. Эффективной защитой полиэтилена от УФ воздействия послужат ароматические амины, фенолы и даже сажа.

Для улучшения эксплуатационных свойств полиэтилен можно подвергать модифицированию: хлорировать, фторировать, улучшать химическую стойкость и теплостойкость, уменьшить склонность к растрескиванию, проводить сополимеризацию для улучшения ударной вязкости.

Получение промышленными методами

Данный полимер в промышленности получают главным образом каталитической полимеризацией С2Н4:

- полиэтилен ВД получают нагреванием этилена до значения в 473-523 К. Давление процесса доводят до 1,5-3 х 10 Па, проводя его под действием О2 или ROOH преимущественно в массообменных резервуарах. Механизм процесса является радикальным. Средняя молекулярная масса продукта достигает 500 тысяч с кристаллизацией в 60%. Чистое вещество – жидкость, которая в дальнейшем гранулируется;

- полиэтилен СД выделяется в хлопьеподобный осадок при нагреве до 373 К и давлении 0.035 х 10 Па. В качестве катализатора в данном процессе используют смесь TiCl4 и AlR3. Кристалличность осадка достигает 90%, средняя молекулярная масса 400 тысяч единиц;

- полиэтилен НД получают по специализированному механизму. Молярная масса обычно имеет значение от восьмидесяти до трёхсот тысяч единиц. Полиэтилен данного типа выделяют при t = 393-423 К, пониженном давлении в присутствии смеси хлорида титана и алкил-алюминатов.

Получить полимер в промышленности можно и иначе, например, действуя на этилен α- или β-излучением, но данный способ весьма редко используется при получении полиэтилена.

polimerinfo.com