Акт гидравлических испытаний | ОЗП 2021/2022

Гидравлические испытания — это вид неразрушающего контроля прочности/плотности оборудования. Проводится путем создания избыточного давления водой.

Скачать пустой бланк акта «Гидравлического испытания» (ИТП, СО, теплообменника, тепловые сети)

Периодичность гидравлического испытания для теплоустановок и тепловых сетей 1 год.

Гидравлическим испытаниям у потребителей тепловой энергии подвергаются:

- тепловые сети

- тепловые пункты

- системы отопления

- системы теплоснабжения калориферов и сами калориферы

- теплообменники ГВС/отопления

Гидравлические испытания тепловых сетей

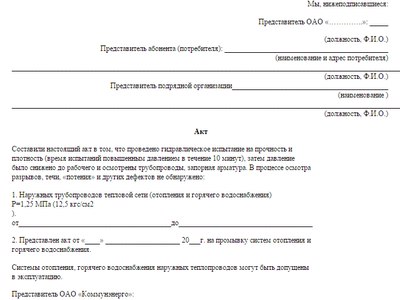

Согласно п. 14.4 ТКП 458-2012 «Гидравлические испытания тепловых сетей осуществляются давлением 1,25 рабочего, но не менее 0,2 МПа. Трубопроводы выдерживаются под пробным давлением не менее 10 минут. После снижения давления до рабочего производится тщательный осмотр трубопроводов по всей их длине.

В случаях, когда теплоснабжение объекта осуществляется от тепловых сетей РУП «Минскэнерго» или УП «Минсккомунтеплосети», акты выдают вышеперечисленные организации.

Обращайте внимание на заполнение акта, характеристики тепловых сетей (длинна, диаметр, точка подключения), указанные в акте гидравлических испытаний должны соответствовать сетям на балансе потребителя согласно акту разграничения балансовой принадлежности тепловые сетей

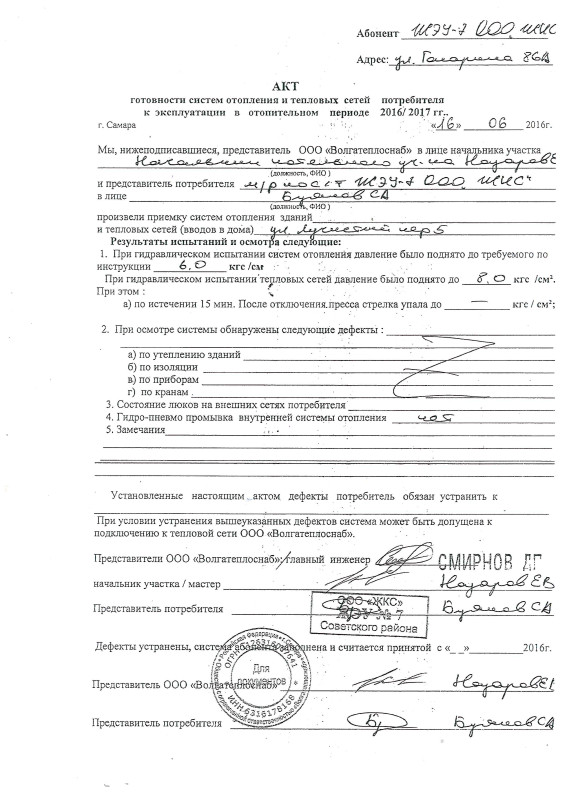

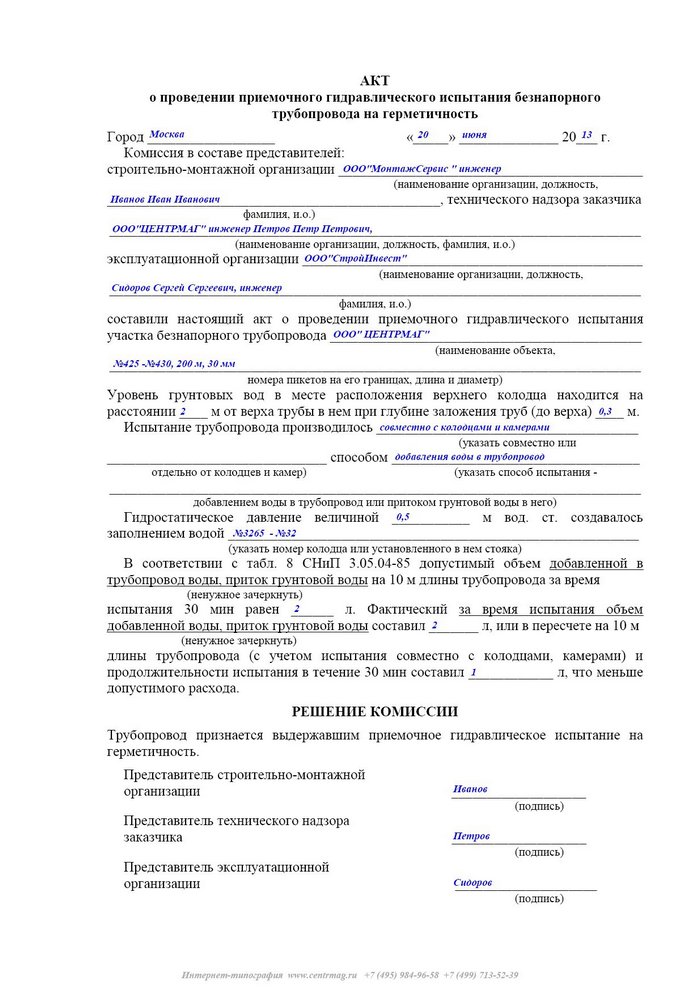

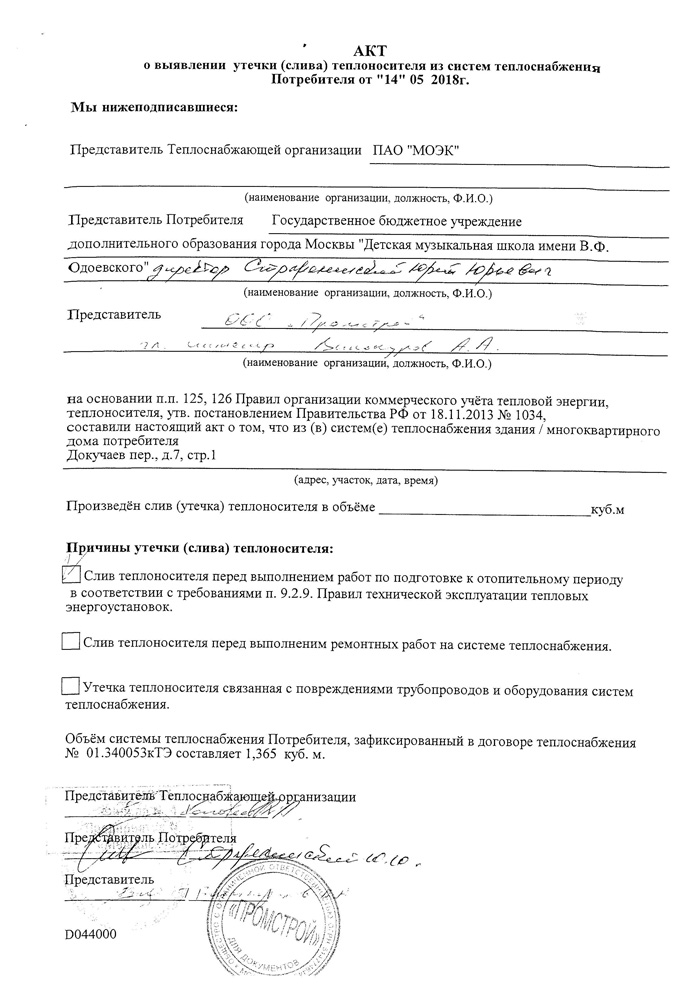

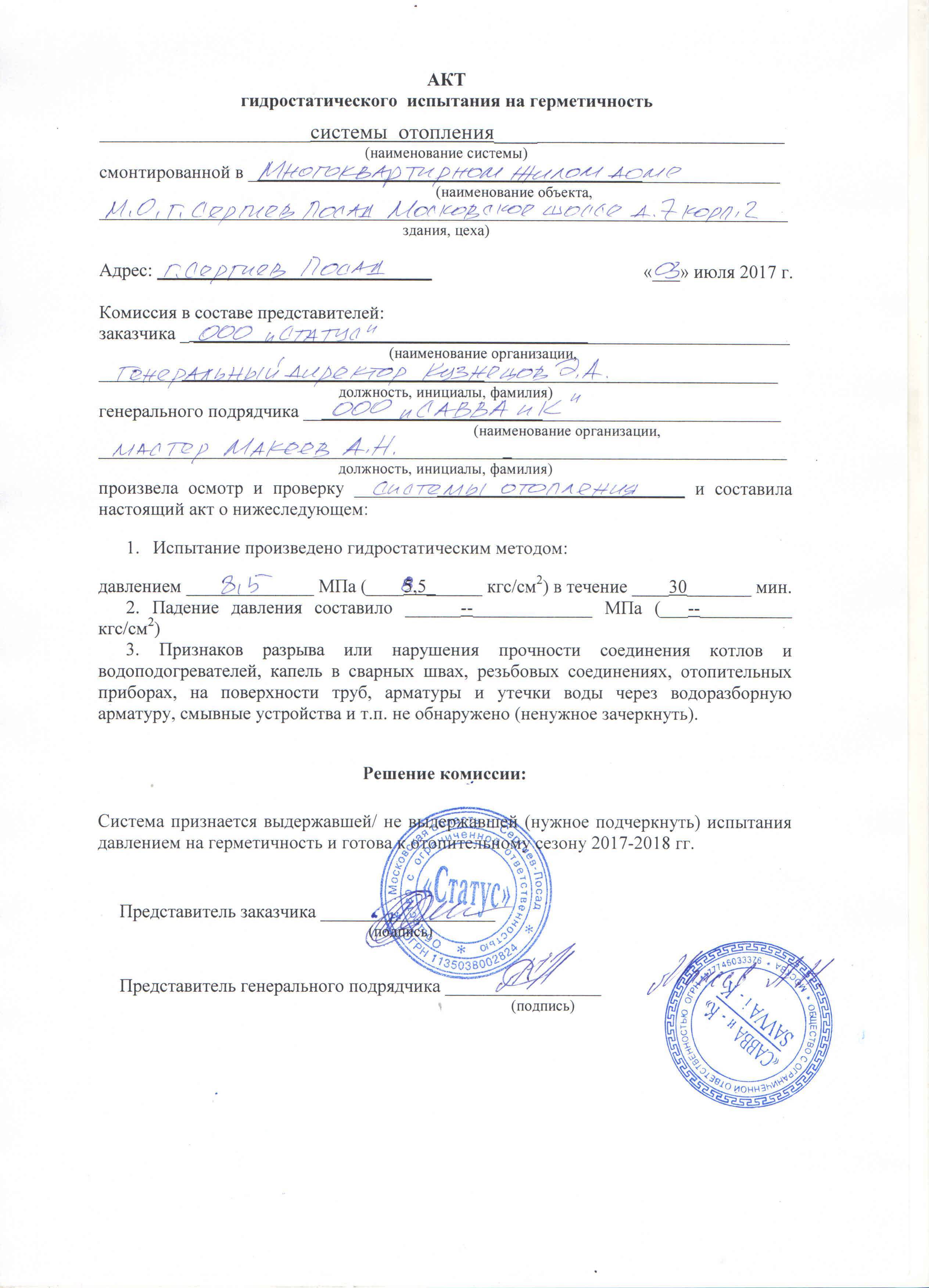

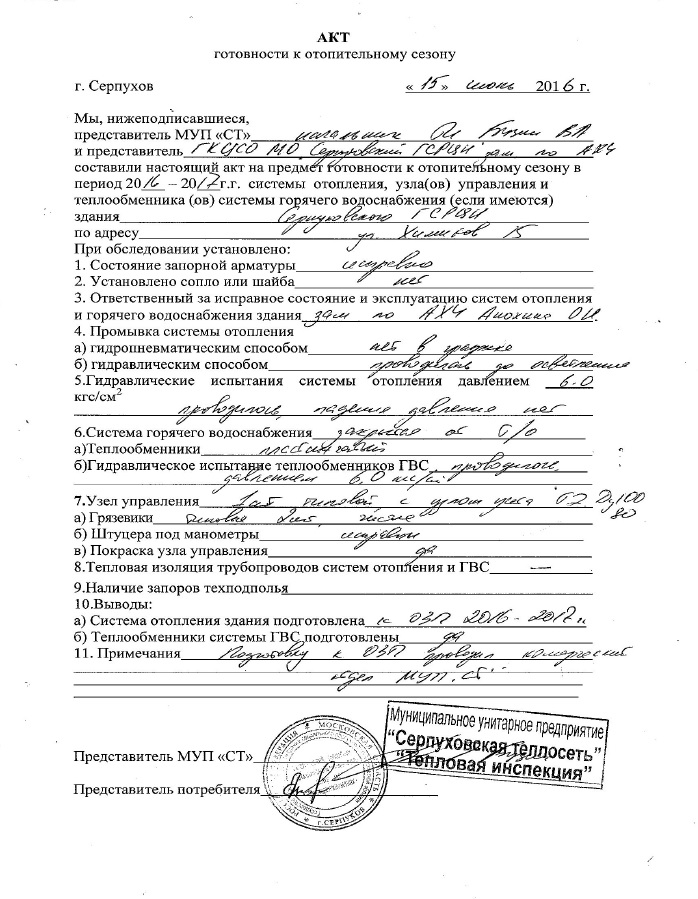

Пример заполненного акта гидравлического испытания тепловой сети:

Гидравлические испытания внутренних систем теплопотребления

П. 20.10 ТКП 458-2012 гласит, что ежегодно перед началом отопительного периода гидравлическим испытаниями подвергаются элеваторные узлы, калориферы, теплообменники на давление 1,25 рабочего но не ниже 1МПа (10 ата). Под элеваторным узлом авторы скорее всего понимают весь тепловой узел, поэтому в связи с установившейся практикой в качестве давление, на которое испытывается тепловой узел принимается 1 МПа(10 ата).

20.10 ТКП 458-2012 гласит, что ежегодно перед началом отопительного периода гидравлическим испытаниями подвергаются элеваторные узлы, калориферы, теплообменники на давление 1,25 рабочего но не ниже 1МПа (10 ата). Под элеваторным узлом авторы скорее всего понимают весь тепловой узел, поэтому в связи с установившейся практикой в качестве давление, на которое испытывается тепловой узел принимается 1 МПа(10 ата).

Теплообменники, будь то системы ГВС или отопления должны подвергаться опресовке давлением указанным в паспорте, но не ниже 1 МПа. Зачастую их испытывают на 12,5 ата или 16 ата.

Систему отопления испытывают на на давление 1,25 рабочего но не ниже 0,6МПа (6 ата) для систем отопления с чугунными отопительными приборами

Успешными признаются испытания в ходе которых в течении 10 минут не не произошло падения давления (точнее в п. 20.13 ТКП 458-2012) в испытуемых системах.

Пример заполненного акта гидравлического испытания ИТП, системы отопления, теплообменника:

Производители, продукцию которых мы применяем, являются лидерами в своей области, отлично зарекомендовавшими себя на протяжении длительного времени. Все дистрибьюторы, с которыми мы работаем, являются официальными представителями заводов-производителей и осуществляют дополнительный контроль качества. |

Гидравлические испытания системы отопления — Всё об отоплении

Методики проведения испытаний систем отопления: гидравлического, теплового, пневматического

Работа системы отопления должна быть не только эффективной, но и надежной.

Назначение испытаний отопления

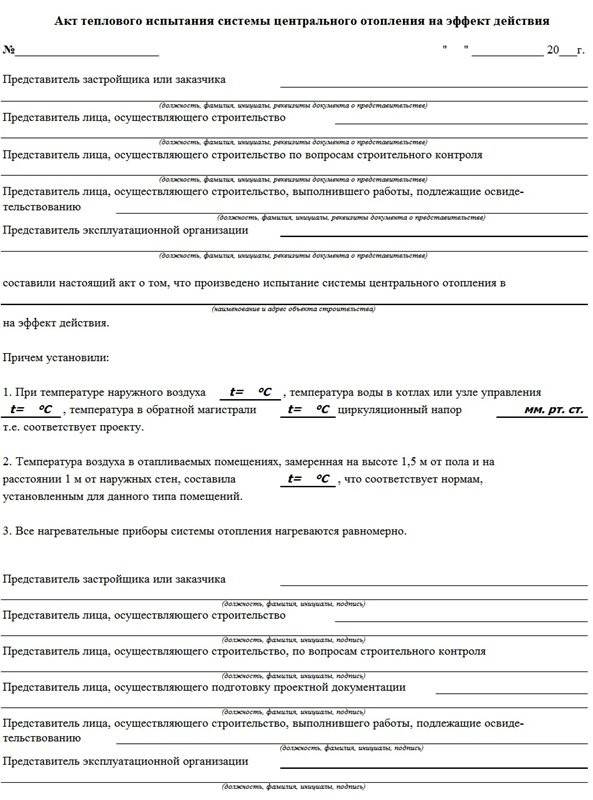

Испытание центрального отопления

Проверка должна быть обязательным мероприятием, так как в ходе этого могут быть выявлены скрытые и явные дефекты. Но как правильно провести тепловое или гидравлическое испытание системы отопления? Для этого следует обратиться к нормативному документу СНиП3.05.01-85.

В нем не рассказывается четкая методика выполнения этих процедур. Однако есть ссылка на ГОСТ 25136-82, в котором описываются рекомендации по составлению акта гидравлических испытаний системы внутреннего отопления. Эти мероприятия необходимо проводить как для автономных схем, так и для централизованного отопления. Они предназначены для следующего:

- Предварительная проверка всех элементов схемы перед запуском.

Минимизация вероятности поломки отдельных узлов;

Минимизация вероятности поломки отдельных узлов; - Контроль соответствия готовой системы расчетным параметрам — температурному режиму, давлению и тепловой нагрузки;

- В некоторых случая необходимо показать представителям из государственных структур акт испытания теплового эффекта систем отопления или другой документ, подтверждающий факт проверки.

Существует определенный порядок действий, согласно которому установлена очередность испытаний. Так, сначала составляется акт гидравлических испытаний системы внутреннего отопления, который может быть заменен пневматическим (пузырьковым). Итоговым является протокол теплового исследования работы системы отопления.

Прежде, чем приступить к испытаниям отопления — нужно выполнить предварительный расчет системы. Только так можно определить оптимальные показатели давления, что важно для дальнейшей опрессовки системы.

Гидравлическое испытание отопления

Гидравлическое испытание водяного теплого пола

Фактически эта процедура представляет собой заполнение системы для проверки герметичности. В отличие от испытания систем отопления воздухом, гидравлическое воздействие показывает, насколько оборудование и компоненты готовы к зимнему сезону.

В отличие от испытания систем отопления воздухом, гидравлическое воздействие показывает, насколько оборудование и компоненты готовы к зимнему сезону.

Для проведения гидравлического испытание системы отопления необходимо выполнение следующих условий:

- Температура окружающей среды должна быть больше +5°С;

- Узел подключения насосного оборудования для заполнения системы находится в самой низкой части схемы – в обратной трубе;

- Если на некоторых участках отопления трубы закрыты – следует временно убрать защитные панели для визуального контроля наполнения системы.

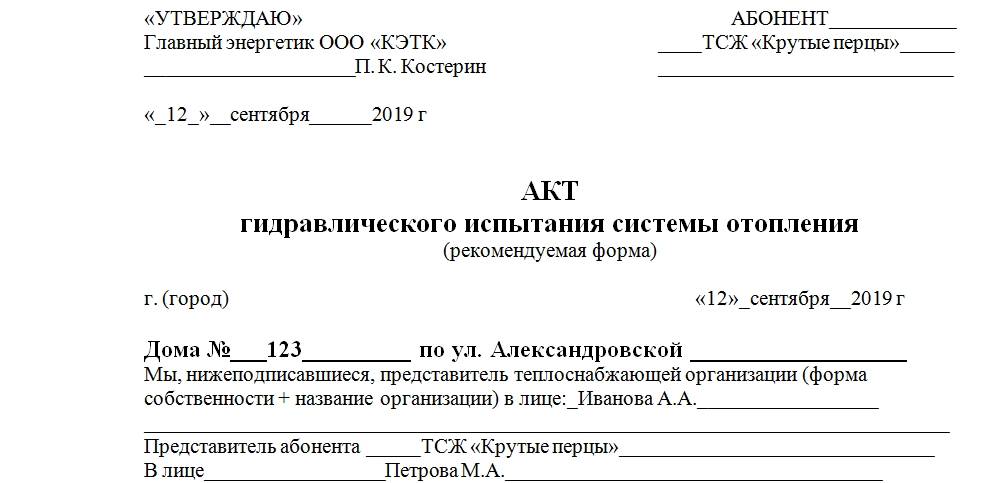

Акт гидравлического испытания

В системе центрального отопления гидравлическую проверку осуществляют за 1,5-2 месяца до начала отопительного сезона. В подающем узле многоэтажного дома открывают коллекторы, через которые происходит заполнение трубопровода. Регулировку давления делают с помощью элеваторного узла. Заключительным этапом испытаний является заполненный акт гидравлической проверки системы внутреннего отопления.

Выполнением испытаний и составление акта должны заниматься только представители управляющей компании. Но жильцы вправе потребовать копию документа.

Пневматическое испытание отопления

Пневматическое испытание отопления

В некоторых случаях невозможно соблюдение основных условий для проведения гидравлического испытания отопительной системы. Подобная ситуация может возникнуть после выполнения ремонтных работ в зимний период, когда температура окружающей среды будет ниже +5°С. Тогда следует составить акт пневматического испытания системы отопления.

Его суть заключается в создании давления 100 кПа в магистралях отопления. При этом в течение 10 минут уровень его понижения не должен превышать 10 кПа. Для проверки этого следует использовать манометры с классом точности 2,5 и ценой деления не более 5 кПа. Все характеристики оборудования могут присутствовать в акте пневматического испытания системы отопления.

Для полимерных трубопроводов не рекомендуется проводить подобные проверки. Однако нормами допускается испытание систем отопления воздухом из полипропилена или металлопластика в следующих случаях:

Однако нормами допускается испытание систем отопления воздухом из полипропилена или металлопластика в следующих случаях:

- Технические условия не позволяют заполнение жидкостью. Чаще всего это связано с использованием антифриза;

- Температура окружающей среды ниже 0;

- Временно нет теплоносителя в требуемом объеме.

Основной проблемой при проведении испытания системы воздушным способом является поиск мест потери герметичности. Если во время процедуры было замечено резкое снижение давления – рекомендуется выполнение зональной проверки участков. Только так можно определить место возможной протечки. Поэтому предпочитают гидравлический метод, как более удобный.

По окончании составляет акт пневматического испытания отопительной системы, в который вносят результаты.

Для корректного составления акта рекомендуется заполнять бланки принятой формы. Их можно взять в офисе управляющей компании или на ее сайте.

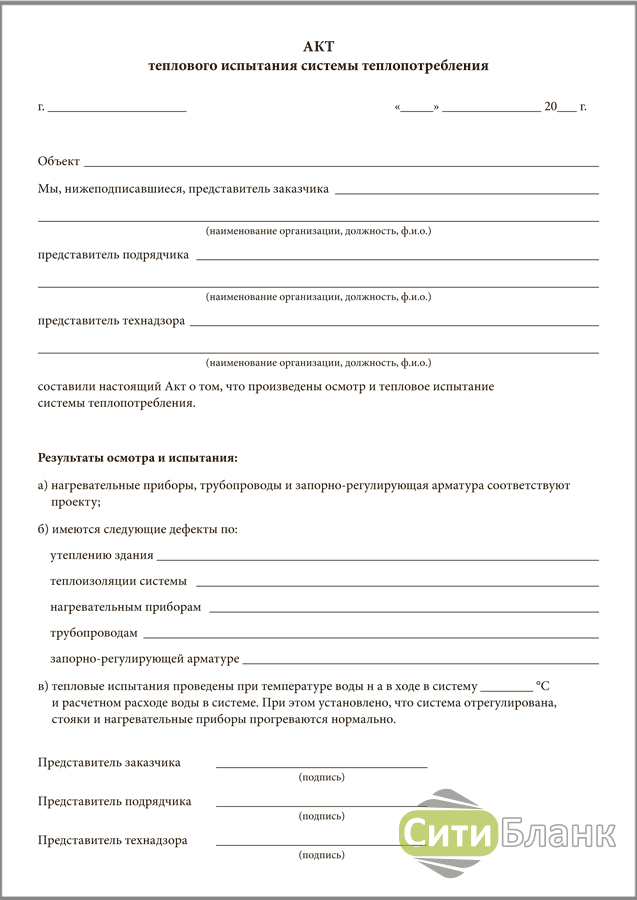

Тепловое испытание отопления

Термометр для тепловой проверки

Своевременное тепловое испытание систем отопления позволит определить равномерность нагрева всех радиаторов и батарей. В отличие от вышерассмотренных документов, эту процедуру рекомендуется выполнять в обязательном порядке и для автономных схем.

В отличие от вышерассмотренных документов, эту процедуру рекомендуется выполнять в обязательном порядке и для автономных схем.

Для центрального отопления эти действия выполняются не каждый год. Акт на тепловые испытания системы отопления составляется только в следующих случаях:

- Введение системы в эксплуатацию;

- Замена большей части компонентов на новые, изменение конфигурации трубопроводов.

Испытание системы отопления на прогрев зачастую совмещается с пробным запуском перед отопительным периодом. Для этого недостаточно заполнить трубопроводы теплоносителем и включить котел. Сначала следует выполнить прочистку системы, избавив ее от скопившегося мусора и известкового налета. Если этого не сделать — тепловые испытания системы отопления будут некорректными. Посторонние элементы будут влиять на теплопроводность радиаторов и труб, что напрямую скажется на их энергетической отдаче.

Лучше всего совместить гидравлическую и тепловую проверку. Таким образом можно предупредить появление воздушных пробок.

Центральное отопление

Тепловые испытания центрального отопления

Для централизованной схемы заполнение акта испытания теплового эффекта систем отопления выполняется по определенным правилам. Главным из них является температура воды – она должна быть нагрета до +60°С.

Время проведения проверки должно составлять не менее 7 часов. Одновременно с этим выполняется регулировка отдельных компонентов для температурной балансировки узлов. Это отображается в акте на тепловые испытания системы отопления. В многоквартирных домах для каждого стояка делают отдельные измерения и сверяют общие показатели с аналогичными в элеваторном узле.

Акт теплового испытания

Какие преимущества для жильцов дома дают испытания системы отопления на прогрев?

- Поверка фактических показателей теплоснабжения с заявленными от управляющей компании;

- При установленном приборе учета и регулировки поступления теплоносителя (в элеваторном узле) — возможность определить оптимальный режим работы системы;

- Своевременное выявление воздушных пробок.

Все эти работы должна выполнять управляющая компания. Это отображается в договоре на теплоснабжение. Итогом проверки будет акт испытания теплового эффекта системы центрального отопления.

В акте на тепловые испытания отопительной системы учитывается не только степень нагрева радиаторов и труб, но и температура в помещении.

Автономное отопление

Тепловизор, как один из инструментов теплового испытания

Проведение испытаний автономной системы отопления на прогрев также необходимо. Во время выполнения этой процедуры можно заранее определить точки резкого перепада температуры. С помощью регулировочной арматуры выполняется настройка режимов работы радиаторов и батарей.

На практике для автономных схем не нужно составлять акт испытания теплового эффекта отопления. Но для определения порядка действий лучше всего принять методику для центрального отопления. Разница может заключаться в способах измерения:

- Степень нагрева отопительных элементов проверяется установленными термометрами или по показаниям тепловизора;

- Температура в помещении контролируется с помощью внешних датчиков.

Однако в летний период не будет учтено влияние низкой температуры на улице. Поэтому помимо вышеперечисленных показателей нужно брать во внимание степень теплоизоляции дома – тепловые потери.

Помните, что каждый тип испытания систем отопления (гидравлический, тепловой или пневматический) должен выполняться по определенной методике. Она же зависит от типа отопительной системы и внешних факторов.

В видеоматериале рассказывается об особенностях гидравлического испытания отопления в квартире:

Гидравлические испытания трубопроводов систем отопления

February 28, 2016

Только исправное и надежное функционирование системы отопления способно обеспечить спокойную и нормальную жизнедеятельность населения в зимний период года. Иногда случаются различного рода экстремальные ситуации, при которых работоспособность системы может существенно отличаться от штатских условий. Гидравлические испытания трубопроводов и опрессовка необходимы для предотвращения ситуаций, которые могут возникнуть в сезон отопления.

Цель гидравлических испытаний

Как правило, любая система отопления работает в стандартном режиме. Рабочее давление теплоносителя в малоэтажных зданиях в основном составляет 2 атм, в девятиэтажных строениях – 5-7 атм, в многоэтажных домах – 7-10 атм. В системе теплоснабжения, проложенной под землей, показатель давления может достигать 12 атм.

Иногда происходят непредвиденные скачки давления, что приводит к его увеличению в сети. В результате происходит гидравлический удар. Гидравлическое испытание трубопроводов отопления необходимо для проверки системы не только на возможность функционировать в стандартных нормальных условиях, но и на способность ее преодолевать гидравлические удары.

Если по каким-либо причинам система отопления не подвергалась проверке, то впоследствии гидравлических ударов могут возникнуть серьезные аварии, которые приведут к заливу кипятком помещений, техники, мебели и т.д.

Последовательность проведения работ

Проведение гидравлических испытаний трубопроводов должно осуществляться в следующей последовательности.

- Очищение трубопроводов.

- Установка кранов, заглушек и манометров.

- Подключаются вода и гидравлический пресс.

- Трубопроводы заполняются водой до требуемого значения.

- Производится осмотр трубопроводов и отметка мест, где были обнаружены дефекты.

- Устранение дефектов.

- Проведение второго испытания.

- Отключение от водопровода и спуск воды из трубопроводов.

- Снятие заглушки и манометров.

Подготовительные работы

Перед тем как выполнять гидравлические испытания трубопроводов систем отопления, необходимо произвести ревизию всех вентилей, набить на задвижки сальники. На трубопроводах ремонтируется и проверяется изоляция. Сама отопительная система должна быть отделена от основного трубопровода посредством заглушек.

После выполнения всех необходимых манипуляций отопительная система заполняется водой. При помощи насосного оборудования создается избыточное давление, его показатель выше рабочего примерно в 1,3-1,5 раза. Получившееся в отопительной системе давление должно держаться еще на протяжении 30 минут. Если оно не уменьшилось, то система отопления готова к работе. Приемку работ по гидравлическим испытаниям осуществляет инспекция тепловых сетей.

Получившееся в отопительной системе давление должно держаться еще на протяжении 30 минут. Если оно не уменьшилось, то система отопления готова к работе. Приемку работ по гидравлическим испытаниям осуществляет инспекция тепловых сетей.

Испытания на прочность и герметичность

Предварительные и приемочные гидравлические испытания трубопроводов (СНиП 3.05.04-85) необходимо производить в определенной последовательности.

- В трубопроводе повышается давление до испытательного (Pи ) посредством подкачки воды и поддерживается на протяжении 10 минут. Нельзя допускать понижения давления выше 1 кгс/м 2 (0,1 МПа).

- Испытательное давление уменьшается до расчетного (Pр ) внутреннего, затем оно поддерживается при помощи подкачки воды. Производится осмотр трубопроводов на предмет дефектов на протяжении времени, требуемого для осуществления данного осмотра.

- Обнаруженные дефекты устраняются, после этого производится повторное гидравлическое испытание напорного трубопровода.

Только после этого можно приступить к испытанию на герметичность.

Только после этого можно приступить к испытанию на герметичность.

Герметичность

- В трубопроводе повышается давление до показателя испытательного на герметичность (Pг ).

- Фиксируется время начала проведения испытания (Tн ), в мерном бачке замеряется начальный уровень воды (hн ).

- После чего производится наблюдение за уменьшением показателя давления в трубопроводе.

Возможны три варианта падения величины давления, рассмотрим их.

Если на протяжении 10 минут показатель давления уменьшится менее чем на 2 отметки шкалы манометра, но и не станет ниже расчетного внутреннего (Pр ), то на этом можно завершить наблюдение.

Если по истечении 10 минут величина давления снизится меньше чем на 2 отметки шкалы манометра, то в таком случае наблюдение за понижением давления до внутреннего (Pр ) расчетного необходимо продолжить до того момента, пока оно не упадет не меньше чем на 2 отметки шкалы манометра.

Продолжительность наблюдения для железобетонных труб не должна превышать 3 часов, для чугунных, стальных и асбестоцементных труб – 1 часа. По истечении указанного времени давление должно снизиться до расчетного (Pр ), в противном случае производится сброс из трубопроводов воды в мерный бачок.

Если на протяжении 10 минут давление станет меньше внутреннего расчетного (Pр ), то дальнейшие гидравлические испытания трубопроводов систем отопления необходимо приостановить и принять меры для устранения скрытых дефектов посредством поддержания труб под внутренним расчетным давлением (Pр ) до того момента, пока при тщательном осмотре не выявятся дефекты, которые будут вызывать в трубопроводе недопустимое падение давления.

Определение дополнительного объема воды

После завершения наблюдения за падением показателя давления по первому варианту и прекращения сброса теплоносителя по второму варианту нужно сделать следующее.

- При помощи подкачки из мерного бачка воды давление в трубопроводе увеличивается до показателя при гидравлических испытаниях (Pг ).

- Следует запомнить время, когда закончилось испытание на герметичность (Тk ).

- Далее необходимо замерить в мерном бачке конечный уровень воды hk .

- Определить продолжительность испытаний трубопроводов (Tk -Tn ), мин.

- Высчитать объем подкачанной из мерного бачка воды Q (для 1-го варианта).

- Определить разность между объемами подкачанной и сброшенной из трубопроводов воды или количество дополнительно подкачанной воды Q (для 2-го варианта).

- Рассчитать показатель фактического расхода дополнительно вкачанной воды (qn ) по следующей формуле: qn =Q/(Tk -Tn )

Составление акта

Свидетельством о том, что были проведены все работы, является акт гидравлического испытания трубопроводов. Данный документ составляется инспектором и подтверждает, что работы производились с соблюдением всех норм и правил, и что отопительная система выдержала их успешно.

Гидравлические испытания трубопроводов могут осуществляться двумя основными способами:

- Манометрический способ – испытания производятся посредством манометров, приборов, которые фиксируют показатели давления. В период работы данные устройства показывают текущее давление в отопительной системе. Проводимые гидравлические испытания трубопроводов посредством манометра позволяют инспектору проверить, какой показатель давления был при тестировании. Таким образом, инженер-эксплуатационник и инспектор проверяют, насколько достоверны произведенные испытания.

- Гидростатический способ считается наиболее эффективным, он позволяет проверить систему отопления на работоспособность при давлении, которое превышает усредненный рабочий показатель на 50%.

В течение разного времени испытываются различные элементы системы, при этом гидравлические испытания трубопроводов не могут длиться меньше 10 минут. В отопительных системах допустимым падением давления считается показатель 0,02 МПа.

Главным условием начала сезона отопления являются грамотно проведенные и должным образом оформленные гидравлические испытания трубопроводов (СНиП 3.05.04-85), в соответствии с требованиями действующей нормативной документации.

Как организовать путешествие с пользой для души и тела? Если вы отправляетесь в путешествие, то вы можете использовать эту возможность для того, чтобы ваш мозг восстанавливался и даже развивался.

10 загадочных фотографий, которые шокируют Задолго до появления Интернета и мастеров «Фотошопа» подавляющее большинство сделанных фото были подлинными. Иногда на снимки попадали поистине неверо.

Непростительные ошибки в фильмах, которых вы, вероятно, никогда не замечали Наверное, найдется очень мало людей, которые бы не любили смотреть фильмы. Однако даже в лучшем кино встречаются ошибки, которые могут заметить зрител.

10 очаровательных звездных детей, которые сегодня выглядят совсем иначе Время летит, и однажды маленькие знаменитости становятся взрослыми личностями, которых уже не узнать. Миловидные мальчишки и девчонки превращаются в с.

Миловидные мальчишки и девчонки превращаются в с.

Наперекор всем стереотипам: девушка с редким генетическим расстройством покоряет мир моды Эту девушку зовут Мелани Гайдос, и она ворвалась в мир моды стремительно, эпатируя, воодушевляя и разрушая глупые стереотипы.

Топ-10 разорившихся звезд Оказывается, иногда даже самая громкая слава заканчивается провалом, как в случае с этими знаменитостями.

Как проводятся гидравлические испытания трубопроводов систем отопления

Гидравлические испытания трубопроводов систем отопления преследуют цель подтвердить их прочность. Данная процедура предусматривает использование насоса, который создает избыточное давление воды, в результате чего происходит проверка испытываемого участка трубопровода.

Особенности процедуры

Проводить испытание системы отопления принято, если производится замена отдельных участков системы, перед подготовкой отопления к сезону. после ремонтных работ, перед сдачей в эксплуатацию объектов недвижимости. В завершении монтажных работ испытывают трубопроводы, такие испытания бывают предварительными и окончательными.

В завершении монтажных работ испытывают трубопроводы, такие испытания бывают предварительными и окончательными.

С помощью предварительных испытаний оценивают качество монтажа, окончательная проверка позволяет проверить надежность системы. Данные работы осуществляют слесари-сантехники до того, как выполнят отделочные работы.

При осуществлении испытаний систем отопления гидравлических используют давление 1,25 рабочего, однако его уровень не допускается >10 бар для систем, имеющих отопительные приборы из стали. Для систем, включающих радиаторы из чугуна, давление при испытаниях не должно превышать 6 бар. В процессе проверки возможно обнаружение течи, которую тут же устраняют, а пробы повторяют до тех пор, пока не будет получен положительный результат.

Испытания новых систем отопления принято проводить с целью выявления нарушений плотности и отсутствия герметичности в местах стыков и существующих соединений, брака составляющих. При наличии дефектов, слабых участков, произойдет протекание воды, поэтому выявить погрешности до момента эксплуатации важно и необходимо.

При эксплуатации трубопровода течь может стать причиной аварийной остановки всей системы отопления в любое время.

Гидравлические испытания трубопроводов систем отопления, их разновидности

Различают несколько разновидностей гидравлических проверок:

- Теплосетей, отопления;

- Канализации;

- Водопровода воды.

Испытания гидро внутренних систем водоснабжения осуществляют до момента монтажа арматур водоразбора. Система проверяется с помощью воды, которая подается на протяжении 10 минут под давлением равным рабочему +0,5МПа. При этом процессе показания давления не могут снижаться более чем на 0,1 МПа. При низких температурах окружающей среды испытания проводятся вследствие запуска системы отопления.

Поток воды, давление которого превышает рабочее на 0,1 МПа, обычно используется для проверки внутренних систем водяного отопления. Давление при испытаниях выбирают не меньше, чем 0,3 МПа в наиболее низкой точке системы. Для проведения испытаний необходимо отключить котлы, прекратить работу расширительных сосудов и каждого теплового пункта.

В процессе осуществления заполнения системы водой необходимо удалить весь имеющийся внутри нее воздух.

Система может приниматься в эксплуатацию, когда на протяжении 5 минут не больше, чем на 0,02 МПа снижаются показатели манометра.

Если испытываемая система, работает от районных ТЭЦ, то уровень давления согласовывают с администрацией ТЭЦ. В заключении система отопления должна проверяться на выработку тепловой энергии, в процессе чего происходит окончательное регулирование каждого нагревательного прибора системы отопления.

В холодное время года испытания должны проводиться в помещениях с утеплением. В данную систему постепенно необходимо запустить горячую воду, при этом гидравлические испытания не ведутся. Если на протяжении трех месяцев система работает бесперебойно, ее можно принимать в эксплуатацию.

Акт гидравлического испытания системы отопления

После того, как проведены все необходимые действия и манипуляции касательно испытания, составляется документ, который содержит максимально развернутую и полную информацию о результатах всех манипуляций. Акт гидравлического испытания системы отопления является документом, который подтверждает безупречное состояние испытуемой системы и ее пригодность к эксплуатации.

Акт гидравлического испытания системы отопления является документом, который подтверждает безупречное состояние испытуемой системы и ее пригодность к эксплуатации.

Важность испытаний

Процедура испытаний отличается сложностью и ответственностью, поэтому проводить гидравлические испытания трубопроводов систем отопления рекомендуется только с привлечением специальных организаций. Опытные и компетентные работники смогут выполнить испытание безупречно, при этом должны соблюдаться все требовании и стандарты безопасности.

Надежность и эффективность функционирования системы отопления напрямую зависит от опыта и правильности выполненных работ.

Источники: http://strojdvor.ru/otoplenie/metodiki-provedeniya-ispytanij-sistem-otopleniya-gidravlicheskogo-teplovogo-pnevmaticheskogo/, http://fb.ru/article/232974/gidravlicheskie-ispyitaniya-truboprovodov-sistem-otopleniya, http://dompraktika.ru/kak-provodyatsya-gidravlicheskie-ispyt/

Методики тепловых и гидравлических испытаний систем отопления

Автор Евгений Апрелев На чтение 4 мин Просмотров 5. 2к.

2к.

Каждому застройщику известно о необходимости проведения испытаний системы отопления. СНиП данную процедуру регламентирует в зависимости от конфигурации и сложности отопительного контура.

В данной публикации будут подробно рассмотрены основные методики тестирования централизованных и автономных систем отопления (СО) многоквартирных и частных домов.

[contents]Цель проведения работ

В соответствии с нормативными документами, после завершения монтажных работ и тщательной промывки внутридомовой СО, должны быть выполнены проверки:

- Работоспособности и правильной установки каждого отдельного элемента СО.

- На соответствие расчетным параметрам по давлению и тепловым нагрузкам.

Тестирование СО производится применением одной из двух основных методик:

- Опрессовка гидростатическим способом.

- Манометрическим методом (Сжатым воздухом).

Гидравлические и пневматические проверки применяются для тестирования СО на герметичность. Тепловые испытания систем отопления необходимо проводить для проверки соответствия расчетной тепловой мощности, правильного и равномерного нагрева радиаторов и трубопровода.

Тепловые испытания систем отопления необходимо проводить для проверки соответствия расчетной тепловой мощности, правильного и равномерного нагрева радиаторов и трубопровода.

Гидростатическое тестирование СО

Гидравлическое испытание системы отопления заключается в следующем: из нижней точки на обратном трубопроводе (обратке), трассу заполняют жидкостью (водой). Это позволяет наиболее эффективно удалить воздух через открытые (автоматические) воздухоотводчики и расширительный бак. Данный тип проверки СО считается полностью безопасным, так как ее «обкатывают» в наиболее приближенных к рабочим условиях. Следует понимать, что при возникновении аварийной ситуации (разгерметизации трассы) возможно затопление помещений.

Работы проводят в два этапа:

- Подача воды под давлением, равным 1,25 от расчетных показателей. Для корректности измерений давление в трубопроводе не должно быть меньше, чем 1,5 МПа. Данный этап считается успешным, если давление в трубопроводе не падает более чем на 0,5 кг/см2 на протяжении 10 и более минут.

- На втором этапе, тестирование считается успешно пройденным, если давления в контуре не меняется в последующие 120 мин. или его падение не превышает 20 КПа.

Важно: гидростатическое тестирование проводится без теплогенератора и расширительной емкости.

Паровые СО проверяют исключительно гидростатическим методом. Если расчетные параметры соответствуют 0, 07 МПа, то тестирование проводится напором воды, соответствующим 0,25 МПа.

Насосы испытывают только при заполнении трубопровода водой. Первоначально, насос запускается на холостом ходу на 35 мин., после – под нагрузкой, на 10-20 мин. Проверка считается пройденной, если насос проработал циклами: 1 час и 6 часов без критического нагрева и появления посторонних шумов.

Для проверки элеваторного узла следует применять начальное давление не менее 10 кг/см2. При успешном тестировании его повышают до рабочего. Испытания трубопроводов систем отопления следует проводить с соблюдением условий, регламентируемых правилами эксплуатации энергоустановок №115, а именно:

- Жидкость, которой заполняется контур, должна иметь температуру не выше 45°С, а воздух в помещении – не ниже + 5°С.

- Давление 1,25 от рабочего.

После 10 мин в данном режиме, напор снижается до рабочих параметров и поддерживается достаточное для осмотра трассы (швов, мест стыковки трубопровода, арматуры и пр.) время.

Важно! Падение давления в панельных СО должно соответствовать 10 КПа или меньше; в СО, выполненных их полимерных материалов – 60 КПа, в последующие 30 мин.

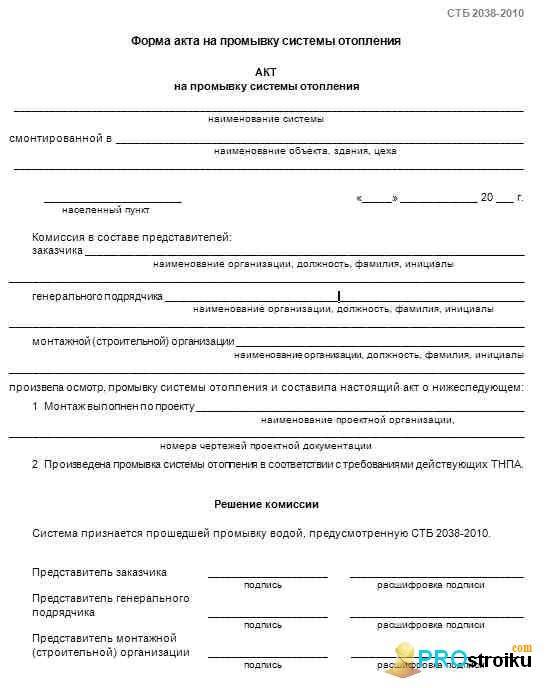

После завершения работ, контур промывается. Спуск воды осуществляется через муфту, расположенную в нижней части трубопровода. Заключительным этапом является процесс заполнение акта гидравлических испытаний системы отопления.

Данный документ подписывается полномочными представителями заказчика, исполнителя. В некоторых случаях испытания СО проводятся в присутствии представителей надзорных органов, которые ставят на акте свою подпись. Образец акта гидравлических испытаний системы отопления можно скачать тут.

Пневматическая проверка СО

Если невозможно соблюдение условий, изложенных выше (например, температура окружающего воздуха будет ниже 5°С или по каким-либо причинам невозможно применение жидкости в контуре), то в таком случае проводят проверку СО сжатым воздухом. Методика практически не отличается от вышеизложенной. Требования по проведению работ следующие:

Методика практически не отличается от вышеизложенной. Требования по проведению работ следующие:

Проблема в том, что при проведении пневматической опрессовки достаточно сложно определить место утечки. Именно поэтому большинство специализированных организаций применяют гидравлическое испытание трубопроводов систем отопления.

Термическое тестирование СО

Данный вид проверки проводится с целью определения эффективности работы СО. Работы проводятся при введении СО в эксплуатацию и (или) при изменении конфигурации отопительного контура. Главным условием для проведения такой проверки является подача теплоносителя с температурой не ниже +60°С. Процесс длится около 7 часов, во время которого производятся работы по балансировке СО и регулировки ее элементов. Результаты проверки фиксируются в акте, образец которого показан ниже.

Степень нагрева отдельных участков и элементов контура определяется термометром или тепловизором. В акт вносятся показания нагрева отопительного оборудования и температуры в помещении.

Совет: на сегодняшний день особой сложностью является проведение испытаний напольных СО, в которых используется полимерный трубопровод. Для предотвращения аварийных ситуаций данные отопительные системы следует проверять при теплоносителе, с температурой 25°С с увеличением на 5°С каждый день, до выхода на расчетные показатели.

Акт гидравлического испытания системы отопления — Офремонт

Акт гидравлического проверки системы обогрева

Акт гидравлических испытаний систем теплопотребления

Гидравлические проверки — это вид неразрушающего контроля прочности/плотности оборудования. Ведется путем создания лишнего давления водой.

Скачать пустой бланк акта «Гидравлического проверки» (ИТП, СО, трубного змеевика)

Периодичность гидравлического проверки для теплоустановок и тепло магистралей 1 год.

На гидравлике испытаниям у потребителей энергии тепла подвержены:

- теплосети

- тепловые пункты

- системы обогрева

- теплосети калориферов и сами калориферы

- теплообменные аппараты ГВС/теплоснабжения

Гидравлические проверки тепло магистралей

Согласно п. 14.4 ТКП 458-2012 «Гидравлические проверки тепло магистралей выполняются давлением 1,25 рабочего, однако не менее 0,2 МПа. Магистрали из труб выдерживаются под пробным давлением не меньше 10 минут. После снижения давления до рабочего выполняется внимательный осмотр трубо-проводов по всей их длине. Результаты испытаний считаются удовлетворительными,если во время их проведения не случилось падения давления и не обнаружено признаков течи или потения в соединениях сварки и по большей части металле, заметных остаточных деформирований, трещин или признаков разрыва. Для гидравлического проверки должна использоваться вода с температурой не ниже +5С и не выше +40С. Гидравлические проверки трубо-проводов должны выполняться при плюсовой температуре воздуха снаружи»

14.4 ТКП 458-2012 «Гидравлические проверки тепло магистралей выполняются давлением 1,25 рабочего, однако не менее 0,2 МПа. Магистрали из труб выдерживаются под пробным давлением не меньше 10 минут. После снижения давления до рабочего выполняется внимательный осмотр трубо-проводов по всей их длине. Результаты испытаний считаются удовлетворительными,если во время их проведения не случилось падения давления и не обнаружено признаков течи или потения в соединениях сварки и по большей части металле, заметных остаточных деформирований, трещин или признаков разрыва. Для гидравлического проверки должна использоваться вода с температурой не ниже +5С и не выше +40С. Гидравлические проверки трубо-проводов должны выполняться при плюсовой температуре воздуха снаружи»

В вариантах, когда отопление объекта выполняется от тепло магистралей РУП «Минскэнерго» или УП «Минсккомунтеплосети», акты предоставляют перечисленные выше организации.

Внимательно посмотрите на заполнение акта, характеристики тепло магистралей (длинна, диаметр, точка подсоединения), указанные в акте гидравлических испытаний должны отвечать сетям на балансе потребителя согласно акту разъединения балансовой принадлежности тепловые сетей

Пример заполненного акта гидравлического проверки теплосети:

Гидравлические проверки внутренних систем теплопотребления

П. 20.10 ТКП 458-2012 говорит, что каждый год в начале периода отопления на гидравлике испытаниями подвержены элеваторные узлы, калориферы, теплообменные аппараты на давление 1,25 рабочего однако не ниже 1МПа (10 ата). Под элеваторным узлом авторы быстрее всего знают весь тепловой узел, благодаря этому в связи с установившейся практикой в качестве давление, на которое испытывается тепловой узел принимается 1 МПа(10 ата).

20.10 ТКП 458-2012 говорит, что каждый год в начале периода отопления на гидравлике испытаниями подвержены элеваторные узлы, калориферы, теплообменные аппараты на давление 1,25 рабочего однако не ниже 1МПа (10 ата). Под элеваторным узлом авторы быстрее всего знают весь тепловой узел, благодаря этому в связи с установившейся практикой в качестве давление, на которое испытывается тепловой узел принимается 1 МПа(10 ата).

Теплообменные аппараты, будет это системы ГВС или теплоснабжения должны подвергаться опресовке давлением указанным в паспорте, однако не ниже 1 МПа. Очень часто их испытуют на 12,5 ата или 16 ата.

Отопительную систему испытуют на на давление 1,25 рабочего однако не ниже 0,6МПа (6 ата) для отопительных систем с чугунными дизайн радиаторами. системы обогрева с панельного и конвекторного теплоснабжения испытываются на 1МПа (10 ата).

Успешными признаются проверки в ходе которых в течении 10 минут не не случилось падения давления (точнее в п. 20.13 ТКП 458-2012) в испытуемых системах.

Пример заполненного акта гидравлического проверки ИТП, системы обогрева, трубного змеевика:

Акт опрессовки системы обогрева: 4 этапа

Для запуска теплосети или водообеспечения в эксплуатирование нужно испытать конструкциюНикто не может опровергать надобности наличия системы отопления в квартире или доме в наших широтах, когда осень и зима бывают особенно холодными. Самой популярной и наиболее эксплуатируемой считается система обогрева, предусматривающая циркуляцию носителя тепла по трубам. Для работы без разных перебоев системы рассчитано проведение профилактических и контрольных мероприятий, которые смогут помочь проследить за нормальной работоспособностью системы.

Чтобы узнать готовность системы обогрева к работе оборудования и контуров, которые были смонтированы, нужно провести гидравлические проверки. В результате проведения нужной проверки составляют акт опрессовки. Говоря иначе, опрессовка – это комплекс мероприятий по проверке системы, которые формируют, насколько герметична система отопления.

Для обнаружения проблемных участков либо для доказательства работоспособности в рабочем режиме нужно проведение гидравлических испытаний

Когда эксплуатационная система обогрева готова к сдаче, необходимо полностью окончить первый монтаж.

Опрессовку необходимо проводить прежде чем начнется отопительный период. Проверка также нужна, если проводились ремонтные или меры по профилактике на трубопроводах. Чаще всего бывает такое, что трубы «прорывают». Для их ремонта хорошего качества следует определить самые слабые участки системы и разработать план работ по ремонту.

- В систему отопления под большим давлением нагнетают воздух или воду, при этом применяют гидравлический или пневмонасос.

- Этот процесс дает возможность обнаружить место, где была нарушена непроницаемость, что означает попадание воздуха или воды наружу.

- Ненастоящий способ позволяет моделировать ситуации, когда критические величины работают на систему отопления.

- При выполнении проверочных работ исправные системы не подвержены никакому риску.

Что бы проверить независимой системы обогрева в высотном доме очень часто применяют нагнетатель воздуха. Проверку делают с помощью пневматической опрессовки, чтобы вода не просачивалась на этажи, размещенные ниже. Каждая система обогрева уникальна, благодаря этому перед тем как проводить проверочную работу, нужно познакомиться с особенностями характера определенной системы.

Акт опрессовки системы снабжения воды: как сделать промывку

Каждой системе отопления характерны индивидуальные особенности, которые необходимо брать во внимание при выполнении опрессовки. Важно правильно высчитать возможное давление, появившееся во время процедуры опрессовки. Следует хорошо познакомиться с типом разводки системы отопления, характеристикой труб (необходимо брать во внимание их возраст, толщину стен, материал изготовления). Также необходимо принимать во внимание кол-во этажей и характеристики арматуры.

Опрессовка и промывание отопительных систем ведется после выключения всей системы и убирания носителя тепла (воды или антифриза) из нее

Проводить опрессовку необходимо только тогда, когда будут установлены параметры системы обогрева.

В основу контрольно-проверочного мероприятия входит подготовка оборудования, слив старого носителя тепла (если он подлежит замене), пуск в систему проверочного носителя тепла, создание давления. Дефекты системы и повреждённые участки должны подлежать безотлагательному ремонту. Когда обнаруженные повреждения ликвидированы, необходимо сделать повторную опрессовку.

Как выполнить предварительную промывку труб:

- Сделать выключение системы обогрева: необходимо остановить водо подачу, а потом убрать тепловой носитель.

- Если проверки проводят на системе, которой уже пользовались на протяжении длительного времени, нужно вымыть трубы отопительного контура.

- Трубы необходимо высвободить от накипи, убрать из них ржавчину, солевые и иные отложения.

Необходимо заметить, что наличие даже самых тонких наростов говорит про то. То система функционирует неэффективно. Разные загрязнения помогают уменьшению диаметра труб, по которой двигается тепловой носитель. Наросты и коррозия приводят к слишком сильной нагрузки насоса и отопительного котла. Эти все факторы оказывают влияние на то, что система обогрева становится малоэффективной и затратной.

Наросты и коррозия приводят к слишком сильной нагрузки насоса и отопительного котла. Эти все факторы оказывают влияние на то, что система обогрева становится малоэффективной и затратной.

Как выполнить правильно: акт опрессовки теплотрассы

Операция по контролю цельности всей линии теплотрассы именуется опрессовкой. Операцию в большинстве случаев проводят на относительно небольшом участке трубопровода. Данный участок изолируют от ключевой линии, подвергая испытаниям с помощью очень высокого давления, не превышающего возможные границы.

Опрессовка — это комплекс типовых мероприятий что бы проверить оборудования для отопления к работе

Для опрессовки теплотрассы применяют способ закачки большого водного или воздушного объема в отдельную трубу, что делает уровень критического трубопроводного давления.

Система считается пригодной для эксплуатирования, если во время проверки хранит собственную непроницаемость. А вот если система нарушена, и найдено слабенькое место, то весь участок поломанной трубы подлежит ремонту. Опрессовка нужна что бы проверить всех новых водомерных узлов и устаревших систем.

Опрессовка нужна что бы проверить всех новых водомерных узлов и устаревших систем.

Как делают опрессовку:

- Перекрывают и делают непроницаемым участок, который будут ремонтировать.

- Закрывают опорную арматуру (перекрытие всех вентилей и кранов). Важно сделать это на двоих концах участка.

- Делают подключение источника, который создать нужное давление. Для этого пользуются специализированным опрессовочным насосом или традиционным насосом, отвечающим за циркуляцией носителя тепла в системе.

- Для опрессовки применяют специализированные краны, закрепленные на каждом радиаторе.

- Есть возможность опрессовки водомерного узла сквозь отрезок трубы, где исполняется подключение как горячей, так и холодной воды.

акт гидравлического испытания системы отопления образец заполнения

Многие показатели проверки зависят от того, насколько крепким будет насос. Насос с небольшой мощностью приводит к увеличению времени проверки. Слабый опрессовщик не сумеет быстро справиться с заполнением габаритной трубы нужным воздушным объемом. Скорректировать результаты не в хорошую сторону могут негерметичные стыки.

Насос с небольшой мощностью приводит к увеличению времени проверки. Слабый опрессовщик не сумеет быстро справиться с заполнением габаритной трубы нужным воздушным объемом. Скорректировать результаты не в хорошую сторону могут негерметичные стыки.

Бланк и акт опрессовки системы кондиционирования

Система кондиционирования должна быть прочной и герметичной. Для опрессовки системы применяют азот с небольшим количеством примесей. Такой азот находится в баллонах. Что бы проверить нельзя применять сжатый воздух, так как в нем содержится немалое количество влаги.

#СантехУчебка №5: Гидравлическое испытание системы отопления в квартире

Когда опрессовку проводят с использованием азота, баллон подсоединяют к фреоновой магистрали через редуктор, который наблюдает за уменьшением давления.

Если изменяются внешних условий, чтобы провести быструю оценку, можно пользоваться показателем корректировки. Если во время проверки по корректировки режима температур, выявили снижение давления, приступают к проверке потенциально слабых мест: разъемных паяных соединений, заглушек, вальцовок. Утечки можно отыскать с помощью обычного способа обмыливания.

Если во время проверки по корректировки режима температур, выявили снижение давления, приступают к проверке потенциально слабых мест: разъемных паяных соединений, заглушек, вальцовок. Утечки можно отыскать с помощью обычного способа обмыливания.

В каких ситуация делают опрессовку:

- Во время установки новой системы;

- После ремонтных работ и перед запуском системы;

- В целях профилактики.

Опрессовка ведется для того, чтобы своевременно обнаружить поломки в системе и решить их. Образец акта опрессовки можно отыскать и скачать в сети интернет. Форма наполнения у всех проверок обычная, но главное не забыть учесть самые лучшие характеристики каждой системы.

Форма акта опрессовки системы обогрева (видео)

Опрессовка системы обогрева – важнейший этап, в процессе какого можно обнаружить поломки и быстро удалить их. Важно выполнять проверку перед запуском системы и после ее ремонта. Очень важно убирать поломки по мере их нахождения.

Акт гидравлического проверки системы обогрева и трубо-проводов

Ни одна отопительная конструкция не может регулярно работать, а это означает давать надежное отопление, без плановых профилактических мероприятий. Среди них — гидравлические проверки системы обогрева. Их целью считается нахождение слабых участков, которые как правило создают проблематику хозяевам недвижимого имущества тогда когда этого совсем не ждешь.

Среди них — гидравлические проверки системы обогрева. Их целью считается нахождение слабых участков, которые как правило создают проблематику хозяевам недвижимого имущества тогда когда этого совсем не ждешь.

Проведение испытательных мероприятий (называют их еще по другому опрессовкой) – это целый комплекс работ, которые направлены на обнаружение минусов не только в прочности трубопровода, но и всего оборудования для отопления.

Проведения времени гидравлических испытаний

Гидравлическое тестирование трубо-проводов отопительных систем и прочих их компонентов исполняют в таких вариантах:

- при приготовлении конструкции отопления к отопительному периоду;

- при надобности поменять один из участков;

- после окончания работ по ремонту;

- когда выполняется сдача объекта в эксплуатирование.

Успешное окончание гидравлических испытаний считается доказательством герметичности схемы.

Сам процесс состоит из нескольких стадий:

- используя особенное оборудование в магистрали из труб под конкретным давлением поступает воздух или вода;

- обнаружение слабых мест в отопительной системе;

- удаление минусов.

Делаются гидравлические проверки трубо-проводов и дизайн радиаторов при небольшом количестве профессионалов.

Нормы и правила

При выполнении данных планово-профилактических мероприятий пользуются именно разработанным СНиПом, который описывает очередность и рабочие нюансы, зачем в документе есть стандартная инструкция. В нем также содержатся инновационные схемы, учитывающие все специфики проведения действий согласно технике безопасности и нужное оборудование. Любые гидравлические проверки производятся в точном согласии с данным нормативным документом.

Когда ведутся гидравлические проверки системы обогрева – СНиП регламентирует обязательную промывку конструкции, с целью удаления с стен внутри трубо-проводов и отопительных приборов отложения и накипь. Способов ее проведения есть несколько, при этом применяют нагнетатель воздуха и специализированные растворы.

Очень часто в трубопроводах собираются оксиды:

- меди;

- железа:

- серы;

- цинка;

- кальция;

- магния.

Исполнять промывку системы отопления эксперты советуют не реже, чем 1 раз на протяжении пяти лет. В результате обогрев помещений станет более успешным и хорошим. А дело все в том, что во время эксплуатации понижается качество отопления за счёт образования отложений и накипи, которые, собираясь на стенках труб, делают меньше их сечение, после этого циркуляция носителя тепла замедляется. Делать иногда мероприятия по профилактике отопительных систем и технических коммуникаций обязаны рабочие компании, обслуживающие строения. В жилых домах эти работы исполняют работники ЖЭКов или подобных организаций и фирм.

Проведение опрессовки

Все работу по опрессовке ведутся силами именно обученного персонала с применением требуемого оборудования. Собственноручно хозяевам квартир либо домов делать эту работу полностью запрещается.

Опрессовку начинают с наполнения теплосети водой, если до этого она была пустой. Выполняется это через обратный трубопровод системы теплопроводов, а точнее через элеватор. С помощью вентилей, размещенных в наиболее высоких точках, стравливают воздух до той поры, пока из них не возникнет тепловой носитель.

С помощью вентилей, размещенных в наиболее высоких точках, стравливают воздух до той поры, пока из них не возникнет тепловой носитель.

При обнаружении утечки воды, систему опорожняют через дренажные вентили. Насос для выполнения опрессовки подсоединяют через узел управления. У лица, ответственного за выполнение работ, есть пустой бланк, который он заполняет в процессе проведения мероприятия. По окончанию выписывают акт гидравлического проверки системы обогрева, как он смотрится видно на фото.

Зачем нужен акт

Дальше составляется акт гидравлического проверки систем отопления. В нем отражают результаты проведенных мероприятий и делают заключение относительно пригодности отопительной конструкции с разрешением эксплуатационного ввода.

Специфики процесса опрессовки

Проверка системы на непроницаемость выполняется под давлением, причем его величина превосходит рабочее в 1,5 раза.

Мероприятия, включающие гидравлические проверки теплообменных аппаратов и иных элементов, исполняют при воплощении следующих условий:

- напор не может быть менее 0,6 бар;

- температура воды неизменная;

- систему следует полностью спасти от воздушных пробок;

- анализ на крепость проводят с использованием приборов для определения величины давления.

Очередность гидравлических испытаний системы обогрева

При опрессовке работа ведется постепенно:

- В начале гидравлических испытаний напор в системе поднимают до установленной величины минимум раза в 2. В большинстве случаев это делают в течении получаса, увеличивая его каждые 10 минут. На протяжении следующих 30 минут давление поддерживают на уровне не менее величины 0,6 бар.

- На втором шаге напор должен составлять не меньше 0,2 бара. При выявлении утечки во фланцевых или резьбовых узлах системы отопления допускается их подтяжка. Когда минусы не получается удалить, это соединение нужно поменять.

Проведение гидравлических испытаний выделяется сложностью, к нему необходимо подходить серьезно. Сделать самостоятельно опрессовку качественно не выйдет. Лучше всего обратиться к услугам специализированных организаций, которые после окончания работы выдадут акт гидравлического проверки системы обогрева и вот тогда с приходом холодов в доме будет уютно и тепло.

Что такое опрессовка системы обогрева — цели испытаний. Жми!

Для запуска теплосети или водообеспечения в эксплуатирование, в результате проведения всех важных работ по монтажу нужно испытать собранную конструкцию.

На этом этапе производятся гидравлические проверки, по результатам которых составляется акт, свидетельствующий о пригодности системы к применению по целевому направлению и ее способности держать гидравлические удары.

Цель испытаний

Проведение гидравлических испытаний – это не каприз и не каприз.

Проверки в первую очередь ведутся после создания новой сети или в результате проведения капремонта, мер по профилактике и реконструкции уже существующей, а еще в первую очередь до начала сезона отопления.

После этого выполняется новое испытание, и так происходит до той поры, пока не будут получены результаты, необходимые норме. Собственно, есть два этапа проведения испытаний: первичные и финальные.

Примите к сведению: ведется опрессовка что бы проверить герметичности и цельности, а еще нахождения предпологаемого брака на каждом участке водомерного узла, включая котлы.

Аналогичные проверки собой представляют довольно популярный процесс опрессовки отопительных систем. Происходит это при помощи имитирования гидравлического удара, когда в системе нагнетается давление, превышающее нормативное во много раз.

Замечание профессионала: весь брак и недоработки, обнаруженные в момент проведения опрессовки, обязаны быть устранены без промедлений и без промедлений.

Все правила проведения проверок аналогичного характера всегда жёстко регламентированы.

Для гидравлических испытаний пользуются нормами. Это два СНиПа: 41-01-2003 и 3.05.01-85, а еще «Правила технической эксплуатации тепловых энергоустановок» от 2003 г.

Процедура тестов достаточно прозрачная и понятна:

Важные тонкости испытаний

Собственно, акт проведения гидравлических испытаний становится доказательством проведенных тестов.

При этом сами проверки могут проводиться одним из 2-ух способов:

Первый способ тестирования предусматривает применение приборов для определения величины давления, которые фиксируют и показывают системное давление.

Нужно обратить внимание: при помощи приборов для определения величины давления устанавливается величина лишнего давления, что дает возможность сделать вывод о достоверности проверки.

Второй способ проверяет настоящую готовность системы к работе путем проверки работоспособности при давлении на 50% больше, чем показатель. Любой тест продолжается не меньше 10 минут, возможный показатель падения давления при опрессовке не больше 0,02 МПа.

Желательно знать: ключевой документ, свидетельствующий про проведение тестов – подходящий акт.

Аналогичный акт обязан быть составлен по форме и подписан всеми ответственными лицами.

Данный документ очень важен, его заполнение и подписание происходит в первую очередь день в день с проведением проверки. Образец бланка приведен в СНиПе 3.05.01-85.

(Форму акта об испытании системы отопления Вы можете скачать тут).

Еще существует ряд жёстких требований к оформлению и структуре этого документа:

- в акте должна обязательно быть указана дата проведения проверки и составления документа;

- обязаны быть перечислены все ответственные лица за проведение опрессовки;

- в первую очередь указание полного название объекта проверки и адреса, по которому он находится;

- достаточно указать параметры теста, место проверки системы;

- приведение показателей давления при тестах: рабочего, проверочного и давления в конце тестов;

- показатели падения давления в системе в течении процесса опрессовки;

- результаты осмотра конструкций, главных составляющих;

- список сделанных работ по ремонту, если они имели место;

- факт приемки и полное заключение про готовность системы к работе;

- подписи всех уполномоченных лиц.

Те либо другие пункты могут несколько различаться в зависимости от характера и трудности объекта, на котором проводились проверки, и причин их проведения.

Посмотрите видео, в котором разъясняются этапы проведения опрессовки системы обогрева:

Требования к гидростатическим и пневматическим испытаниям

Испытания под давлением являются неразрушающим способом гарантировать целостность оборудования, такого как сосуды под давлением, трубопроводы, водопроводные линии, газовые баллоны, котлы и топливные баки. В соответствии с правилами трубопроводов требуется подтверждение того, что система трубопроводов способна выдерживать номинальное давление и не имеет утечек. Испытания под давлением, также называемые гидростатическими испытаниями, проводятся после установки охлаждения или обогрева любого трубопровода и перед его вводом в эксплуатацию.

Выполняя испытание под давлением, мы находим надежный метод проверки всех типов трубопроводов, в том числе в системах централизованного холодоснабжения или централизованного теплоснабжения. Этот тип анализа, помимо гарантии правильного функционирования, также позволит нам определить, есть ли утечки в конкретной трубе, чтобы можно было произвести ремонт.

Этот тип анализа, помимо гарантии правильного функционирования, также позволит нам определить, есть ли утечки в конкретной трубе, чтобы можно было произвести ремонт.

Наиболее широко используемым кодом для испытаний под давлением и герметичностью является код трубопроводов под давлением ASME B31 . Среди нескольких его разделов ARANER соблюдает требования и процедуры, перечисленные в приведенных ниже кодах:

.- АСМЭ Б31.1 Силовой трубопровод

- ASME B31.3 Технологические трубопроводы

- ASME B31.5 Холодильный трубопровод

Испытания под давлением могут проводиться либо с жидкостью , обычно водой (гидростатическая), , либо с газом , обычно сухим азотом (пневматическим).

Общие требования к испытанию давлением

- Напряжение, превышающее предел текучести: испытательное давление может быть снижено до максимального давления, которое не превышает предела текучести при температуре испытания.

- Расширение испытательной жидкости: Если испытательное давление должно поддерживаться в течение определенного периода времени, а жидкость в системе подвержена тепловому расширению, необходимо принять меры предосторожности, чтобы избежать избыточного давления.

- Предварительное пневматическое испытание: предварительное испытание с использованием воздуха с манометрическим давлением не более 170 кПа (25 фунтов на кв. дюйм) может быть проведено до гидростатического или пневматического испытания для обнаружения крупных утечек.

- Проверка на наличие утечек: испытание на герметичность должно продолжаться не менее 10 минут, и все соединения и соединения должны быть проверены на наличие утечек.

- Термическая обработка: Испытания на герметичность должны проводиться после завершения любой термообработки.

- Низкая температура испытаний: Возможность хрупкого разрушения следует учитывать при проведении испытаний на герметичность при температурах металла, близких к температуре вязко-хрупкого перехода.

- Защита персонала: Должны быть приняты соответствующие меры предосторожности в случае разрыва трубопроводной системы, чтобы исключить опасность для персонала вблизи испытываемых линий.

- Ремонт или дополнения после испытания на герметичность: Если после испытания на герметичность производится ремонт или добавление, поврежденный трубопровод должен быть испытан повторно.

- Протоколы испытаний: Записи должны быть сделаны для каждой системы трубопроводов во время испытаний, включая:

- Дата испытания

- Идентификация проверенной системы трубопроводов

- Тестовая жидкость

- Испытательное давление

- Подтверждение результатов экзаменатором

Подготовка к испытаниям

- Открытие соединений: все соединения, включая сварные швы, ранее не испытанные давлением, должны оставаться неизолированными и подвергаться осмотру во время испытания.

- Добавление временных опор: системы трубопроводов, предназначенные для пара или газа, должны быть снабжены дополнительными временными опорами, если это необходимо для поддержки веса испытательной жидкости.

- Ограничение или изоляция деформационных швов: компенсационных швов должны быть снабжены временными фиксаторами, если это требуется для дополнительной нагрузки давлением при испытании.

Изоляция оборудования и трубопроводов, не подвергавшихся испытанию под давлением: Оборудование, которое не подлежит испытанию под давлением, должно быть либо отсоединено от системы, либо изолировано заглушкой или аналогичными средствами.

Рисунок 1: Изоляция трубопровода

Гидростатические испытания

- Испытательная жидкость: Жидкостью должна быть вода, за исключением случаев, когда существует вероятность повреждения из-за замерзания или неблагоприятного воздействия воды на трубопровод или технологический процесс.

В этом случае можно использовать другую нетоксичную жидкость.

В этом случае можно использовать другую нетоксичную жидкость. - Установка вентиляционных отверстий в высоких точках : Вентиляционные отверстия должны быть предусмотрены в высоких точках системы трубопроводов для продувки воздушных карманов во время заполнения системы.

- Давление и процедура: Пределы давления различаются для ASME B31.1 и ASME B31.3.

АСМЭ Б31.1

Гидростатическое испытательное давление в любой точке трубопроводной системы должно быть не менее чем в 1,5 раза больше проектного давления, но не должно превышать максимально допустимое испытательное давление любого неизолированного компонента, а также оно не должно превышать пределы расчетных напряжений из-за случайные нагрузки.

АСМЭ Б31.3

Испытательное давление должно быть не менее 1.5-кратное расчетное давление. Если расчетная температура выше температуры испытания, минимальное давление должно быть рассчитано по уравнению P T = 1,5P S T /S , где = допустимое напряжение при температуре испытания, S = допустимое напряжение при расчетной температуре компонента, P = расчетное манометрическое давление. Испытательное давление может быть снижено до максимального давления, которое не превышает наименьшее из значений предела текучести или 1,5-кратного номинала компонента при температуре испытания. Давление должно непрерывно поддерживаться в течение минимального времени 10 минут, а затем может быть снижено до расчетного давления и удерживаться в течение такого времени, которое может быть необходимо для проведения проверок на утечку.Осмотру на наличие утечек должны быть подвергнуты все стыки и соединения.

Испытательное давление может быть снижено до максимального давления, которое не превышает наименьшее из значений предела текучести или 1,5-кратного номинала компонента при температуре испытания. Давление должно непрерывно поддерживаться в течение минимального времени 10 минут, а затем может быть снижено до расчетного давления и удерживаться в течение такого времени, которое может быть необходимо для проведения проверок на утечку.Осмотру на наличие утечек должны быть подвергнуты все стыки и соединения.

Пневматический тест

- Меры предосторожности: Пневматические испытания сопряжены с опасностью высвобождения энергии, хранящейся в сжатом газе. Необходимо соблюдать особую осторожность. Рекомендуется использовать только тогда, когда трубопроводные системы сконструированы таким образом, что они не могут быть заполнены водой, т.е. системы хладагента; или когда трубопроводные системы должны использоваться в службах, где недопустимы следы тестируемой среды.

- Испытательная жидкость: Газ, используемый в качестве испытательной жидкости, если это не воздух, должен быть негорючим и нетоксичным, например, азот.

- Давление и процедура: пределы давления и методология отличаются для кодов, упомянутых выше.

АСМЭ Б3.1

Пневматическое испытательное давление должно быть не менее 1,2 и не более чем в 1,5 раза больше расчетного давления системы трубопроводов. Оно не должно превышать максимально допустимое испытательное давление любого неизолированного компонента.Давление в системе должно постепенно повышаться не более чем на 1/2 испытательного давления, после чего давление должно увеличиваться ступенчато примерно на 1/10 испытательного давления до тех пор, пока не будет достигнуто требуемое испытательное давление. Давление должно постоянно поддерживаться в течение не менее 10 мин. Затем давление должно быть снижено до меньшего значения из расчетного давления или 100 фунтов на квадратный дюйм [700 кПа (манометрическое)] и выдержано в течение такого времени, которое может потребоваться для проведения проверки на утечку. Проверка на утечку с помощью мыльного пузыря или эквивалентного метода должна быть проведена для всех соединений и соединений.

Проверка на утечку с помощью мыльного пузыря или эквивалентного метода должна быть проведена для всех соединений и соединений.

АСМЭ Б31.3

Испытательное давление должно быть не менее чем в 1,1 раза больше расчетного давления и не должно превышать меньшее из двух значений: расчетное давление в 1,33 раза или давление, при котором номинальное напряжение сжатия или продольное напряжение превышают 90 % предела текучести любого компонента при температуре испытания. Давление должно быть увеличено на до манометрического давления , которое меньше 0.5-кратное испытательное давление или 170 кПа (25 фунтов на кв. дюйм), после чего должна быть проведена предварительная проверка. После этого давление следует постепенно повышать ступенчато, пока не будет достигнуто давление, поддерживая давление на каждой ступени до тех пор, пока деформации трубопровода не будут уравновешены. Затем давление должно быть снижено до расчетного перед проверкой на наличие утечек. Во время испытания должно быть предусмотрено устройство для сброса давления с установленным давлением, не превышающим испытательное давление плюс меньшее значение из 345 кПа (50 фунтов на кв. дюйм) или 10 % испытательного давления.

Во время испытания должно быть предусмотрено устройство для сброса давления с установленным давлением, не превышающим испытательное давление плюс меньшее значение из 345 кПа (50 фунтов на кв. дюйм) или 10 % испытательного давления.

АСМЭ Б31.5

Испытательное давление должно быть не менее 1,1 и не должно превышать расчетное давление любого компонента системы в 1,3 раза. Давление в системе должно быть постепенно увеличено до 0,5 испытательного давления, после чего давление должно увеличиваться ступенями примерно на 1/10 испытательного давления до тех пор, пока не будет достигнуто требуемое испытательное давление. Испытательное давление должно поддерживаться не менее 10 минут. Затем его можно снизить до расчетного давления и провести проверку на утечку.Во время испытания должно быть предусмотрено устройство для сброса давления с установленным давлением выше испытательного, но достаточно низким, чтобы предотвратить необратимую деформацию любого из компонентов системы.

Каковы преимущества аутсорсинга испытаний под давлением?

Работа с компанией, которая специализируется на услугах по отоплению и охлаждению, техническом обслуживании и тестировании, часто более выгодна, чем объединение специального персонала внутри компании, что снижает затраты, время и ресурсы.

К другим преимуществам аутсорсинга испытаний под давлением относятся:

- Более быстрое время выполнения работ

- Повышенная безопасность для вашего персонала

- улучшенное обеспечение качества продукции

- Снижение затрат на ремонт

- Сведение к минимуму подверженности риску и искам об ответственности.

ARANER, специалисты по промышленному охлаждению

Мы являемся экспертами в разработке, производстве и установке индивидуальных решений для промышленного охлаждения с положительным экономическим эффектом. Мы работали по всему миру, разрабатывая системы охлаждения воздуха на входе в турбины, системы централизованного холодоснабжения и системы хранения тепловой энергии. Свяжитесь с нашими экспертами, если вы заинтересованы в каком-либо из наших решений или если вам нужна техническая консультация. Мы будем рады помочь!

Свяжитесь с нашими экспертами, если вы заинтересованы в каком-либо из наших решений или если вам нужна техническая консультация. Мы будем рады помочь!

Гидростатические испытания | Инспекция

Гидростатические (гидро) испытания — это процесс, при котором такие компоненты, как системы трубопроводов , газовые баллоны, котлы и сосуды под давлением проверяются на прочность и герметичность.Гидравлические испытания часто требуются после остановов и ремонтов, чтобы подтвердить, что оборудование будет работать в желаемых условиях после возвращения в эксплуатацию.

Кроме того, гидростатические испытания нельзя проводить во время нормальной эксплуатации и нельзя контролировать оборудование на наличие утечек после проведения испытаний. Целостностью работающего оборудования лучше всего управляет эффективная программа механической целостности стационарного оборудования .

Несмотря на то, что гидростатические испытания считаются методом неразрушающего контроля , оборудование может разорваться и выйти из строя, если проверка превысит установленное испытательное давление или если небольшая трещина будет быстро распространяться.

Как это работает?Гидростатические испытания — это тип испытания под давлением, при котором компонент полностью заполняется водой, удаляется воздух, содержащийся в блоке, и создается давление в системе, которое в 1,5 раза превышает расчетное предельное давление блока. Затем давление удерживается в течение определенного времени для визуального осмотра системы на наличие утечек. Визуальный осмотр можно улучшить, нанеся на жидкость индикаторы или флуоресцентные красители, чтобы определить, где возникают трещины и утечки.

Общие методы Существует три общих метода гидростатических испытаний, которые используются для испытания небольших сосудов под давлением и цилиндров: метод водяной рубашки, метод прямого расширения и метод контрольных испытаний.

Для проведения этого метода сосуд наполняют водой и загружают в герметичную камеру (называемую испытательной рубашкой), которая также заполняется водой. Затем сосуд находится под давлением внутри испытательной рубашки в течение определенного времени.Это вызывает расширение сосуда внутри испытательной рубашки, что приводит к вытеснению воды в стеклянную трубку, которая измеряет общее расширение. После регистрации полного расширения давление в сосуде сбрасывается, и он сжимается до приблизительно исходного размера. Когда сосуд сдувается, вода стекает обратно в тестовую рубашку.

Иногда сосуд не возвращается к исходному размеру. Это второе значение размера называется постоянным расширением. Разница между полным расширением и постоянным расширением определяет пригодность сосуда к эксплуатации.Как правило, чем выше процент расширения, тем больше вероятность того, что судно будет выведено из эксплуатации.

Метод прямого испарения Метод прямого расширения включает заполнение сосуда или цилиндра определенным количеством воды, повышение давления в системе и измерение количества воды, выбрасываемой после сброса давления. Значения постоянного расширения и полного расширения определяются путем записи количества воды, нагнетаемой в сосуд, испытательного давления и количества воды, вытесненной из сосуда.

Значения постоянного расширения и полного расширения определяются путем записи количества воды, нагнетаемой в сосуд, испытательного давления и количества воды, вытесненной из сосуда.

При контрольном испытании под давлением применяется внутреннее давление и определяется, есть ли в сосуде какие-либо утечки или другие слабые места, такие как истончение стенки, которые могут привести к отказу. 1 В Соединенных Штатах этот метод разрешен только в том случае, если Свод федеральных правил США не требует записи значений постоянного и полного расширения.

Альтернативные методы Некоторое оборудование может быть не рассчитано на нагрузку, необходимую для испытания под давлением.В этих случаях следует использовать альтернативные методы, такие как пневматические испытания. Пневматические испытания — это еще один тип испытаний под давлением, который включает в себя нагнетание в сосуд газа, такого как воздух или азот, вместо воды. Однако при проведении пневматических испытаний следует соблюдать особую осторожность, поскольку газообразные среды способны сжиматься и удерживаться в больших количествах по сравнению с гидростатическими испытаниями.

Однако при проведении пневматических испытаний следует соблюдать особую осторожность, поскольку газообразные среды способны сжиматься и удерживаться в больших количествах по сравнению с гидростатическими испытаниями.

Для трубопроводов гидроиспытания проводятся при неработающем трубопроводе.Вся нефть и/или природный газ обычно сбрасывается, а перед испытаниями линия механически очищается.

В любом случае операторы и инспекторы должны учитывать свойства жидкой среды для гидроиспытаний и ее влияние на оборудование. Например, вода является благоприятной средой для возникновения коррозии. Поэтому перед началом работы оборудование должно быть должным образом высушено и очищено от загрязнений.

Каталожные номера- Справочник по сжатым газам , Compressed Gas Association, Inc.изд. 3, стр. 184, 1990.

Похожие темы

Тематические инструменты

Поделись этой темой

Вклад в определение

Мы приветствуем обновления этого определения Integripedia от Inspectioneering. сообщество.Нажмите на ссылку ниже, чтобы отправить любые рекомендуемые изменения для Inspectioneering.

команда редакторов для проверки.

сообщество.Нажмите на ссылку ниже, чтобы отправить любые рекомендуемые изменения для Inspectioneering.

команда редакторов для проверки.

Что такое проверка сосудов под давлением?

15 апреля 2019 г. Сосуды под давлением представляют собой сосуды, содержащие жидкости или газы под давлением, которое существенно отличается от внешнего давления.Сосуды под давлением можно найти в домах и на промышленных объектах по всему миру. Некоторые применения сосудов под давлением включают паровые котлы, цилиндры двигателей и хранение химикатов или нефтепродуктов. Эти примеры только начинают царапать поверхность, поскольку сосуды под давлением имеют почти бесконечное количество применений.

Несмотря на то, что сосуды под давлением чрезвычайно полезны и, вероятно, будут продолжать использоваться в течение неопределенного времени в будущем, они могут быть проблематичными. Разница между давлением внутри сосуда высокого давления и давлением снаружи создает потенциально опасную ситуацию.Давно известно, что сосуды под давлением опасны и в прошлом приводили к несчастным случаям со смертельным исходом. Из-за этого способ изготовления и использования сосудов под давлением определяется техническими органами, и эти органы поддерживаются государственным законодательством.

В этих стандартах также указывается необходимость проведения испытаний и содержатся рекомендации по процедурам проверки сосудов, работающих под давлением. Инспекция сосудов под давлением необходима и является разумной практикой для всех, кто хочет избежать несчастных случаев, которые могут привести к незапланированному простою, повреждению оборудования и потенциально смертельным травмам рабочих.

В этой статье мы узнаем больше о различных типах сосудов под давлением, из чего состоят проверки сосудов под давлением и когда они необходимы, а также о различных методах испытаний.

Типы сосудов под давлением

Сосуды под давлением имеют разную конструкцию в зависимости от их конечного применения, хотя все они, как правило, выглядят одинаково и включают одни и те же основные детали. Сосуды под давлением обычно имеют цилиндрическую форму с закругленными краями или сферическую форму. Это потому, что эти формы избегают источников стресса.

Общие приспособления включают в себя манометр, плавкую вставку и дифференциальное реле давления, которое заставляет компрессор включаться при падении давления и выключаться при максимальном давлении. Большинство сосудов под давлением также оборудованы люком, люком или смотровым отверстием, предназначенным для общей очистки и осмотра. Вы также можете найти слив конденсата на дне некоторых сосудов под давлением. Эта функция позволяет либо автоматически сливать влагу, либо позволяет сливать ее вручную.Это полезная функция, поскольку, в зависимости от материала, влага в резервуаре может вызвать коррозию или точечную коррозию.

Помимо внешнего вида, сосуды под давлением выполняют различные функции. Один из основных способов классификации сосудов, работающих под давлением, состоит в том, чтобы разделить их на две категории — с огнем и без огня, или без огня. Типичным примером сосуда под давлением с огнем может быть бойлер. Сосуды под давлением без огня не связаны с образованием пара или чем-либо с пламенем.

Далее мы можем разделить сосуды под давлением на несколько различных типов.Хотя есть некоторые исключения, наиболее распространенные сосуды под давлением делятся на три типа: резервуары для хранения, теплообменники и технологические сосуды. Кратко рассмотрим каждый тип.

1. Резервуары для хранения

Резервуары для хранения являются наиболее распространенным типом сосудов высокого давления. Они бывают разных форм и размеров, но все они предназначены для хранения жидкостей и газов под давлением. Они могут содержать мазут, сжиженный водород или сжатый природный газ или другие материалы, ценные для промышленного применения. Эти резервуары часто изготавливаются из углеродистой стали, хотя внутри они могут быть покрыты другим материалом. Типичным бытовым примером резервуара для хранения является напорный бак из колодца, в котором вода находится под давлением перед тем, как она попадет в водопроводную систему дома.

Эти резервуары часто изготавливаются из углеродистой стали, хотя внутри они могут быть покрыты другим материалом. Типичным бытовым примером резервуара для хранения является напорный бак из колодца, в котором вода находится под давлением перед тем, как она попадет в водопроводную систему дома.

2. Теплообменники

После резервуаров для хранения теплообменники являются вторым наиболее распространенным типом сосудов высокого давления. Теплообменники передают тепло между средами, часто жидкостями. Таким образом, теплообменники полезны как для процессов охлаждения, так и для процессов нагрева.Теплообменники можно найти в печах в домах по всему миру, но они также необходимы для перерабатывающих и производственных предприятий. Наиболее распространенным типом теплообменника, используемого в химических процессах, является кожухотрубный. В этом типе внутри герметичной оболочки одна жидкость течет по трубкам, а другая жидкость течет по трубкам, вызывая передачу тепла от одной жидкости к другой.

3. Технологические сосуды