Прорыв в создании биотоплива второго поколения – биобутанола

Мировое потребление энергии в мире неуклонно растет в связи с увеличением населения Земли и ростом наших энергетических потребностей, что, в свою очередь, неизбежно приводит к увеличению выбросов углекислого газа в атмосферу. Единственной возможностью снизить эмиссию CO2, при этом, не ухудшая качество жизни населения, является использование возобновляемых источников энергии. Осознавая всю важность этого вопроса для нашей страны, в 2008 году правительство Российской Федерации поставило задачу разработать технологию получения биотоплива из возобновляемых источников непищевого сырья (биомассы).

Почему биобутанол?

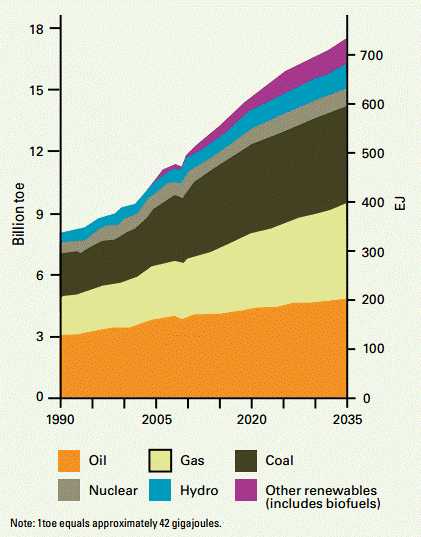

Ухудшение экологической обстановки в мире неизбежно диктует свои правила игры и устанавливает все новые более жесткие требования к используемым материалам, в том числе и моторному топливу. Вот почему производство жидкого биотоплива стало одним из приоритетных стратегических направлений развития экономики многих европейских стран, США, Бразилии и других государств. По данным исследований, выполненных компанией BP, потребление полученной из биомассы энергии в мире увеличится более чем вдвое к 2035 году (см. рисунок). При этом одним из самых привлекательных и перспективных продуктов на развивающемся рынке является биобутанол.

Ухудшение экологической обстановки в мире неизбежно диктует свои правила игры и устанавливает все новые более жесткие требования к используемым материалам, в том числе и моторному топливу. Вот почему производство жидкого биотоплива стало одним из приоритетных стратегических направлений развития экономики многих европейских стран, США, Бразилии и других государств. По данным исследований, выполненных компанией BP, потребление полученной из биомассы энергии в мире увеличится более чем вдвое к 2035 году (см. рисунок). При этом одним из самых привлекательных и перспективных продуктов на развивающемся рынке является биобутанол.

Бутанол может производиться как из ископаемого топлива, так и из биомассы. Бутанол, полученный из биомассы, принято называть биобутанолом, хотя по своим физическим и химическим характеристикам он никак не отличается от бутанола, произведенного традиционным способом. Отличием является лишь то, что при сжигании биобутанола дополнительного выброса углекислого газа в атмосферу не происходит. Более того, производство биобутанола оправдано и с экономической точки зрения по ряду перечисленных ниже причин:

- Биобутанол по своим физическим свойствам близок к бензину, ввиду чего его использование не требует переделки двигателя автомобиля.

- Биобутанол может использоваться либо в смеси с бензином, либо в будущем полностью заменить его.

- Биобутанол по сравнению с другими альтернативными видами биотоплива (в частности этанолом) обладает большей энергоемкостью, а, следовательно, более экономичен в использовании.

- Биобутанол обладает меньшей коррозионной активностью по сравнению с этанолом, и его смесь с бензином меньше подвержена расслоению в присутствии воды, ввиду чего, бутанол может транспортироваться по уже существующим трубопроводам.

Многие зарубежные компании уже вложили немалые денежные средства в разработку технологии получения биобутанола. Однако цель все еще не достигнута. Одна из причин заключается в том, что предполагаемым сырьем для получения биобутанола являются пищевые источники (зерно, кукуруза), что неизбежно влечет за собой рост цен на продукты питания. А использование непищевых источников сырья таких как стебли кукурузы, солома злаковых, багаса, различные породы деревьев, приводит к значительному усложнению технологии, делая производство нерентабельным.

Производство биобутанола в России

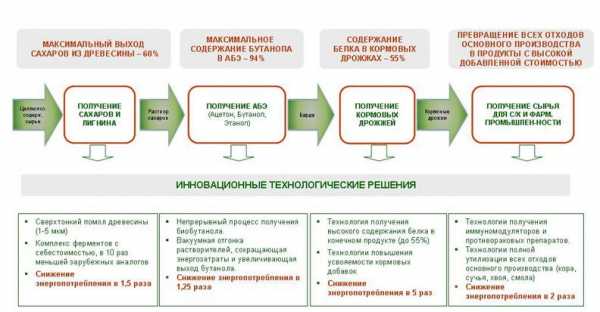

Транспортный биобутанол, изготовленный из непищевого сырья, мог бы стать экологически чистым инновационным товаром России, конкурентоспособным на мировом рынке, экспорт которого мог бы способствовать поступлению значительных средств в государственный бюджет страны. Это стало причиной того, что правительство Российской Федерации в лице госкорпорации «Ростех» акцентировало свое внимание на производстве биобутанола второго поколения, сырьем для которого выступают возобновляемые непищевые источники – опилки, торф и солома. Для реализации намеченных планов необходимо было, прежде всего, разработать технологию получения биобутанола, что решено было доверить ведущему научно-исследовательскому институту – ОАО «ГосНИИсинтезбелок».

Благодаря высокому качеству поставляемого оборудования и надежной репутации на отечественном рынке группа компаний «БИОТЕХНО» совместно с учеными приняла активное участие в решении ряда вопросов, связанных с разработкой технологии получения биобутанола из целлюлозосодержащего сырья. Технология производства является уникальной, поэтому во время реализации проекта группе разработчиков пришлось столкнуться с рядом непредвиденных обстоятельств.

Перед командой специалистов стояла непростая задача – в кратчайшие сроки нужно было провести комплексное оснащение научно-экспериментального комплекса НИИ современным оборудованием, необходимым для исследований, а также выполнить его монтаж и пуско-наладочные работы. Из ряда предлагаемого на рынке лабораторного оборудования необходимо было выбрать то, которое бы удовлетворяло следующим критериям:

- высокая эффективность работы;

- минимальные затраты при обслуживании;

- простота в управлении;

- минимум занимаемого пространства.

Для осуществления параллельного культивирования с целью отработки оптимальных технологических параметров нами предложено было использовать линию лабораторных автоклавируемых ферментеров. Особенностью наших ферментеров является то, что управление процессом ферментации осуществляется с клавиатуры персонального компьютера. Это без лишних усилий позволяет контролировать и поддерживать основные параметры ферментации.

Для осуществления параллельного культивирования с целью отработки оптимальных технологических параметров нами предложено было использовать линию лабораторных автоклавируемых ферментеров. Особенностью наших ферментеров является то, что управление процессом ферментации осуществляется с клавиатуры персонального компьютера. Это без лишних усилий позволяет контролировать и поддерживать основные параметры ферментации. Отработка технологических приемов получения биобутанола проводилась на линии пилотных стерилизуемых на месте ферментеров (10-50-200 литров), объединенных под одним контроллером. Установленная автоматическая программа управления постоянно сравнивала и корректировала параметры культивирования на каждом этапе и указывала операторам оптимальное время для сбора биомассы.

Отработка технологических приемов получения биобутанола проводилась на линии пилотных стерилизуемых на месте ферментеров (10-50-200 литров), объединенных под одним контроллером. Установленная автоматическая программа управления постоянно сравнивала и корректировала параметры культивирования на каждом этапе и указывала операторам оптимальное время для сбора биомассы.

На следующем шаге необходимо было произвести отделение воды от целевого продукта. Идеальным решением данного вопроса являлось использование лабораторной проточной центрифуги CEPA. Ее преимуществом перед прочими аналогами является довольно быстрое центрифугирование при небольшой занимаемой площади, что в условиях лаборатории является определяющим фактором.

На следующем шаге необходимо было произвести отделение воды от целевого продукта. Идеальным решением данного вопроса являлось использование лабораторной проточной центрифуги CEPA. Ее преимуществом перед прочими аналогами является довольно быстрое центрифугирование при небольшой занимаемой площади, что в условиях лаборатории является определяющим фактором.

Дополнительно для нужд лаборатории нами была произведена поставка нескольких сушилок:

- Сублимационная сушилка ilShin. Предложенная нами сублимационная сушилка позволяет обеспечить превосходное качество продукта при минимальной продолжительности процесса, что способствует минимизации затрат.

- Распылительная сушилка Anhydro. Распылительная сушилка позволяет при достаточно высокой производительности (5-7 литров в час) осуществлять полный автоматический контроль качества. Данная сушилка характеризуется низкими энергозатратами, долгим сроком эксплуатации и простотой в обслуживании.

Решенные задачи:

Одной из наиболее важных задач, успешно решенных командой специалистов, являлся подбор оптимального режима ведения непрерывного процесса ацетонобутилового брожения, который бы отличался высокой удельной производительностью и повышенной концентрацией растворителей в среде.

Вся сложность заключалась в том, что целевой продукт ферментации – биобутанол – представляет собой клеточный метаболит, подавляющий активность клеток продуцента биобутанола Clostridium acetobutylicum в случае превышения в среде пороговых значений его концентрации. Нами был подобран уникальный для данного случая прибор – EloTrace, производства Biotronix GmbH, Германия, позволяющий в непрерывном режиме производить мониторинг клеток микроорганизмов в процессе ферментации путем измерения их метаболической активности электрооптическим методом, и своевременно реагировать на любые изменения. Это, в свою очередь, привело к снижению производственных затрат, увеличению выхода целевого продукта, а следовательно, повышению рентабельности производства.

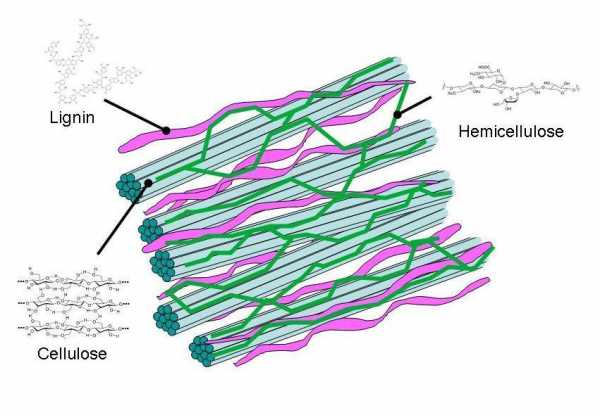

Помимо аппаратурного оснащения лаборатории процесс разработки технологии потребовал привлечения опыта и знаний специалистов из различных областей науки. Ученым и специалистам совместно пришлось решить массу вопросов, без которых получение технологии являлось бы просто невозможным. Все дело в том, что основная сложность в использовании древесины в качестве сырья для производства биобутанола заключается в присутствии в составе клеточной стенки лигнина, связанного с волокнами целлюлозы. Лигнин представляет собой полимер и является негидролизуемой составной частью древесины, который препятствует эффективной работе ферментов.

Помимо аппаратурного оснащения лаборатории процесс разработки технологии потребовал привлечения опыта и знаний специалистов из различных областей науки. Ученым и специалистам совместно пришлось решить массу вопросов, без которых получение технологии являлось бы просто невозможным. Все дело в том, что основная сложность в использовании древесины в качестве сырья для производства биобутанола заключается в присутствии в составе клеточной стенки лигнина, связанного с волокнами целлюлозы. Лигнин представляет собой полимер и является негидролизуемой составной частью древесины, который препятствует эффективной работе ферментов.

Российскими учеными был разработан инновационный метод подготовки и дальнейшей обработки целлюлозосодержащего сырья с использованием ферментов грибов, при котором происходит практически полное расщепление целлюлозы на составляющие ее простые сахара. Данный метод позволяет избежать появления большого количества шлама, образующегося при традиционном подходе. Более того, получаемый в качестве побочного продукта лигнин является абсолютно готовым сырьем для дальнейшего получения полимерных материалов, топливных гранул, энтеросорбентов и т. д. Это, в свою очередь, приводит к повышению рентабельности производства. Основной трудностью в решении данной задачи являлся подбор наиболее эффективного комплекса ферментов, штамма продуцента и соответствующего аппаратного оформления процесса, обеспечивающего оптимальные условия для жизнедеятельности.

Итог? Конечно, биотопливо. А еще сложная, требующая полной самоотдачи, но очень интересная работа, позволившая специалистам нашей компании приобрести бесценный опыт и новые знания. Разработанная технология позволила не только получить биотопливо, себестоимость которого намного ниже международных аналогов, но и решить проблему утилизации отходов и сокращения энергоемкости производства.

biotechno.ru

Биобутанол | Проект Заряд

Биобутанол

Бутанол или бутиловый спирт с формулой C4H9OH представляет собой бесцветную ядовитую жидкость с ярко-выраженным запахом сивушного масла. В мире известны 4 вида бутанола: нормальный первичный бутиловый спирт СН3(СН2)3ОН, нормальный вторичный бутиловый спирт СН3СН2СН2(ОН)СН3, изобутиловый спирт (СН3)2СНСН2ОН и триметилкарбинол (СН3)3СОН.

В промышленных объемах бутанол получают путем оксосинтеза из пропилена с добавлением к реакции никель-кобальтовых катализаторов. Реакция протекает при температурах от 130 до 150 °C и давлении в 20 — 35 Мпа.

Начало производства бутанола было положено еще в 10 годах XX века, тогда применялась бактерия Clostridia acetobutylicum. Сырьем мог послужить сахарный тростник, кукуруза, свекла, пшеница, маниока, а в дальнейшем и целлюлоза.

Когда в 50-е годы упали цены на нефть, бутанол начали получать из нефтепродуктов. Сейчас в США выделяется около 1.39 млрд. литров разных видов бутанола каждый год.

История биобутанола

Заключив между собой соглашение по ведению разработок с целью получения биобутанола в 2003 году, две огромные международные корпорации DuPont и British Petroleum (BP) начали свое 3-х летнее сотрудничество. Спустя эти 3 года все исследования были завершены и проект создания революционного вида биотоплива второго поколения – биобутанола был опубликован. Вскоре, уже к концу 2007 года биобутанол начал производиться и успешно продаваться на территории Великобритании.

Помощь по производству биобутанола в Британии помогла организовать компания British Sugar, которая позволила переоборудовать свою фабрику, ферментирующую биопродукты в этанол.

Биобутанол по своей структуре похож на биоэтанол, но в отличие от него он более калорийный и нуждается в меньших затратах при производстве. Производство биобутанола намного проще с технической точки зрения, нежели производство классического этанола. Его можно выделять из кукурузы, сахарной свеклы, пшеницы, сахарного тростника и ячменя. Сейчас для производства биобутанола планируется начать использовать целлюлозосодержащие компоненты различных сельскохозяйственных культур, например сухие стебли кукурузы или солому.

Биобутанол называют следующим значительным этапом в развитии отрасли биотоплива. Особое внимание к этой сфере определенно не случайно, ведь сейчас именно биотопливо должно улучшить экологическую ситуацию в мире, так как над этой проблемой бьется уже не одно поколение ученых.

Биобутанол можно добавлять и к обычным видам бензина, а также бензину, в котором есть этанол. Дело в том, что новая разработка можно с легкостью использовать в современных двигателях внутреннего сгорания автомобилей.

Преимущества биобутанола

Во-первых, из-за низкого давления паров, биобутанол легко смешать с обычным бензином.

Во-вторых, калорийность биобутанола близка к этому показателю у бензина, в отличие от этанола. А значит, что использование биобутанола потребителем вызывает намного меньше проблем с экономией топлива. Это очень важно, ведь на данный момент доля применяемого биотоплива в смесях горючего регулярно возрастает.

Биобутанол возможно включать в смесь и в более больших концентрациях, нежели его предшественника — биоэтанол, для использования в обыкновенных автомобильных двигателях. Сейчас биобутанол можно добавлять к бензину до 10% от общего объема при этом, совершенно не изменяя конструкцию двигателя.

Сейчас планируется, что в будущем появится возможность включения биобутанола в бензин до 16% от всего объема без ремонта двигателя.

Если смесь бензина с биобутанолом смешать с водой, то она расслаивается меньше, чем смесь этанола с бензином. Отсюда следует, что можно использовать уже существующие инфраструктуры дистрибуции, без каких-либо модификаций среди установок смешивания, хранилищ, а также заправок.

Планируется транспортировать биобутанол по уже существующим трубопроводам, а значит, его можно с легкостью доставить и добавить к бензину, что позволяет избежать потребностей в дополнительной крупномасштабной инфраструктуре. Другие виды биотоплива переправлять по таким трубопроводам не получится.

Но, несмотря на такие значительные отличия у биобутанола есть много синергичных свойств с биоэтанолом:

1)Биобутанол выделяют из тех же продуктов сельского хозяйства, что и сам этанол — кукуруза, пшеница, сахарная свекла, сорго, кассава и сахарный тростник.

2)Все существующие мощности, связанные с производством этанола, можно легко переделать под производство биобутанола. Для этого требуются лишь незначительные изменения в течении процессов ферментации и дистилляции.

3)Пары биобутанола синергичны по давлению парам бензина с примесями этанола, что значительно упрощает добавление этанола.

Производство

В процессе производства биобутанола можно использовать самые обычные сельскохозяйственные культуры, такие как сахарная свекла, сахарный тростник, кукуруза, пшеница, кассава и сорго. Все это будет поддерживать их высадку и распространение.

Планируется, что в будущем будут появляться и другие способы по получению биотоплива из лигноцеллюлозного сырья энергоемких зерновых культур, которые отличаются ускоренным процессом роста – различные травы, также в качестве сырья могут быть и отходы, к примеру стержни кукурузы.

Экологические Преимущества:

Сейчас 2 компании DuPont и BP ведут подробные расчеты по эмиссионным характеристикам для биобутанола в рамках двух программ GHG Well-to-Wheel и Life Cycle Analysis. По первым полученным данным можно сделать вывод, что в случае использования одного и того же сырья биобутанол снижает степень эмиссии, уже на том же уровне что и обычный этанол.

Более низкое давление по сравнению с парами бензина, которое показывают нам пары биобутанола, говорит о том, что высокий уровень эмиссии ЛОС не должен зависеть от давления паров.

Преимущества для сельского хозяйства:

Биобутанол выделяется абсолютно из тех же разновидностей сельскохозяйственного сырья, что и биоэтанол — кукуруза, пшеница и сахарная свекла и т.д.

Биобутанол становится отличным продуктом для всех фермеров мира, ведь именно он позволяет создавать новые решения на рынке среди привычных продуктов сельского хозяйства. Это в свою очередь приведет к увеличению прибыли самих фермеров.

Простота процессов добавления биотоплива к бензину, а именно самого биобутанола, может косвенно (пройдя через синергию этанола и биобутанола) создать расширение рынка биотоплива и прочих рынков, связанных с сельскохозяйственными продуктами. Все эти процессы положительно скажутся на мировом рынке и обеспечат его рост.

zaryad.com

Производство биотоплива в промышленных масштабах

Биотопливо относится к альтернативным источникам энергии. Впрочем, к подобным источникам относят любые, которые не являются производными от классических ископаемых углеводородов – природного газа и нефти. Фактически даже древесина, которую человечество использует столетиями для получения тепловой энергии, по этой классификации является альтернативным вариантом.

Биотопливо относится к альтернативным источникам энергии. Впрочем, к подобным источникам относят любые, которые не являются производными от классических ископаемых углеводородов – природного газа и нефти. Фактически даже древесина, которую человечество использует столетиями для получения тепловой энергии, по этой классификации является альтернативным вариантом.

Альтернативные источники энергии отличаются экологичностью и возобновляемостью, а в некоторых случаях и бесконечностью, как, к примеру, солнечная энергия или энергия движения воздушных масс. Биотопливо относится к возобновляемым и экологически чистым источникам энергии. Оно представляет собой продукт биологического происхождения, твердый, жидкий или газообразный. Изготовление и применение биотоплива на базе собственного хозяйства позволяет получить автономию от покупных энергетических источников, а заодно и решить проблему утилизации разнообразных органических отходов, начиная от содержимого выгребной ямы и заканчивая сорняками, удаленными с грядок.

В использовании биологического топлива есть свои минусы и одним из них является высокая стоимость, которую требует производство биотоплива. При решении организовать получение энергии из биосырья, необходимо просчитать, сколько средств уйдет на строительство завода по производству топлива, сколько будет стоить оборудование, сколько можно будет иметь прибыли, и какова будет экономия потребителей при использовании биотоплива. Практика показывает, что завод, выпускающий биотопливо, довольно рентабелен, если налажен сбыт продукции потребителям.

Производство топливных гранул (пеллет)

Пеллеты, топливные гранулы, как и топливные брикеты, производятся из опилок, других древесных отходов, шелухи подсолнечника, соломы. Растительная масса помещается в биоустановки, то есть емкости, где происходит измельчение. Получается практически мука из отходов растительного производства. Эта масса поступает в сушилку, где выпаривается жидкость. Именно этот процесс подготавливает массу к качественной прессовке.

В прессе-грануляторе при сжатии растительной муки повышается температура массы. В растительных частицах содержится лигнин, по составу схожий со смолой. Он растапливается и склеивает высушенные частички растений, получаются гранулы того размера, который задан при настройке оборудования.

Для гранулирования используют специальные пресс-формы, так называемые кольцевые штампы. Они вращаются с помощью роторных вальцов, и при вращении растительная масса поступает в круглые отверстия пресс-формы, то есть в фильеры. Схема аппарата напоминает обычную мясорубку с ножом, который снаружи срезает цилиндрики гранул.

Это простое описание технологии, которое завершается охлаждением и упаковкой. Объем одной упаковки минимум 2 кг, но каждый завод, как правило, продает гранулы и врассыпную, это удобно покупателям – промышленным предприятиям.

Производство топливных брикетов

Технология изготовления топливных брикетов во многом напоминает производство пеллет. Различие в форме готового продукта. Отходы сельскохозяйственного и деревообрабатывающего производства также мелко рубятся и при высоком давлении прессуются.

Некоторые виды сырья для производства брикетов необходимо нагревать до очень высокой температуры – до 350 градусов. В древесном сырье очень много лигнина, поэтому прессование идет отлично. При использовании однолетних растений лигнина не хватает, поэтому производство топливных брикетов из соломы идет с добавлением связующих веществ.

При высокой температуре больше всего оплавляется поверхность брикетов, что делает их прочными. Это очень важно, так как транспортировка может существенно травмировать биотопливо.

Цилиндрические брикеты получают с помощью ударных механизмов, длина производимых брикетов может быть бесконечна, нарезка на куски производится по желанию. Различают цельные брикеты и брикеты с отверстием внутри. Плотность прессовки очень высока, близка к каменному углю. Объем произведенного брикета в 10 раз меньше, чем объем первоначального сырья, взятого для производства.

Производство биогаза

Биогаз, как биотопливо, очень ценный продукт, который существенно удешевляет обычное топливо и делает его экологически более безопасным и чистым. Процесс производства биогаза – это создание условий, в которых без доступа воздуха идет разложение биологических отходов при помощи биобактерий.

Производство биотоплива — биогаза требует специального устройства. Первый этап – измельчение сырья. Определенное количество соломы, шелухи, опилок и пр. поступает в реактор, то есть резервуар, в котором оно нагревается. К этому резервуару идет специальный загрузчик, иногда используется насосная установка. Все оборудование серьезно утеплено для сохранения температуры внутри. Измельчение и периодическое перемешивание осуществляется вмонтированными миксерами. Изготавливается установка из железобетона, иногда используется сталь со специальным устойчивым покрытием.

Внутри реактора создается питательная для бактерий среда, то есть туда помещаются растительные отходы производства. А вырабатывают бактерии биогаз. Итак, для производства биологического газа требуется растительное сырье, тепло (до +38 градусов), и перемешивание миксером. Образующийся газ поступает в газгольдер, там он очищается и затем транспортируется к котлу потребителя или на электрогенератор. Доступ воздуха в реактор перекрыт, поэтому никакой опасности взрыва не существует.

Описание технологии с использованием птичьего помета или навоза несколько отличается, оно включает дополнительную фазу фильтрации.

Производство биоэтанола

Промышленная технология получения биоэтанола предполагает переработку растительного сырья, которое очень похоже на производство обычного спирта. Первая стадия процесса – подготовка сырья, его измельчение. Главное условие для гарантии успешного получения биоэтанола – высокое содержание крахмалов в сырье. Именно поэтому для биоэтанола лучше всего подходят злаковые культуры. После измельчения сырье подвергается ферментации, то есть крахмалы расщепляются при взаимодействии с дрожжами. Получается спирт, в отходы идут сивушные масла и барда. Последняя используется в изготовлении кормов.

Качество производства биоэтанола и сходного с ним биобутанола постепенно повышается, так как ученые выводят все новые виды бактерий, которые улучшают и удешевляют процесс производства. Преимущество такого биотоплива – легкость хранения, не требуется специальное оборудование для транспортировки, так как биоэтанол не смешивается с водой.

Производство биодизеля

Мини-завод по производству биодизеля

Биодизель производится также из растительного сырья при помощи реакции переэтерификации. Растительное масло или жир под воздействием катализатора превращается в эфир метила. Производство биодизеля предполагает использование масел рапса, сои и некоторых других растений. Основная задача технологов в этом процессе – правильно подобрать катализатор. Тогда реакция идет быстрее и на выходе получается качественный биодизель. На данный момент уже освоена технология получения биодизеля не только из соломы, но и из древесного сырья, из опилок и щепы.

На крупных заводах применяется самая современная технология производства биодизеля, в корне отличающаяся от домашних способов. Вместо устаревших рекуперации и мойки топлива водой применяется струйная гидродинамическая кавитация, ультразвуковая, высокочастотная и полностью управляемая. Современные установки могут производить до 16 тысяч литров биотоплива в час! Гидродинамическая кавитация в прошлом служила только военным, и теперь нашла свое мирное применение в производстве биодизеля.

В отдельный вид биотоплива на сегодняшний день выделяется дизель из водорослей, то есть топливо третьего поколения. Для производства используют биоустановки — биореакторы, в которые в качестве питательной среды помещается двуокись углерода. Особый вид водорослей богат маслами, из которых и производится биотопливо.

Е.Щугорева

Эволюция биогазовых систем:

altenergiya.ru

Особенности производства биоэтанола. Cleandex

Биоэтанол является альтернативным видом жидкого осветленного топлива для бензиновых двигателей.

Согласно официальному определению, биоэтанол – это этиловый спирт, производимый из биомассы и/или биологически разлагаемых компонентов отходов и используемый в качестве биотоплива. Химическая формула – С2Н5ОН.

Более распространенным является определение биоэтанола как жидкого спиртового топлива, вырабатываемого из сельхозпродукции с высоким содержанием сахара и крахмала (кукурузы, зерновых, сахарного тростника и др.).

Технология производства

Биоэтанол получают в результате спиртового брожения (ферментации частей растительного сахара и крахмала) с последующей ректификацией или гидролизным методом.

Рисунок. Технология производства биоэтанола

Процесс получения биологического спирта достаточно сложен, так как ему предшествует большое число технологических операций, связанных с выделением отдельных компонентов из зерна: крахмала, глютена, зародыша и клетчатки,–в водной среде. Технологическая цепочка во многом схожа с процессом производства пищевого спирта. При этом в случае биологического топлива все чаще используют технологию мокрого помола зерна.

Сначала зерно очищается и замачивается. Затем направляется на мокрое дробление для последующей сепарации зародыша и отделения клетчатки. Оставшийся после сепарации раствор, содержащий растворенный крахмал и глютен, направляется на вторую стадию сепарации. На данном этапе происходит выделение глютена из оставшегося раствора с образованием влажного глютена и крахмала. Полученный влажный крахмал, посредством разных технологических операций, преобразуется в следующие продукты: сухой крахмал, этанол, концентрированную фруктозу.

В отличие от пищевого спирта, биоэтанол почти не содержит воды (его концентрация – 99,8%) и производится укороченной дистилляцией (две ректификационные колонны вместо пяти). Основными составляющими биологического спирта являются метан и сивушные масла, что делает его непригодным для питья.

Особенностью производственного процесса является получение так называемого «ко-продукта». В случае сухого помола зерна – сухая дробина с растворимыми веществами (DDGS – Distillers Dried Grains with Solubles) и СО2 ; в случае мокрого помола – глютен (пшеничная клейковина, если сырье – пшеница), СО2 и корма для животных.

Как правило, оставшиеся после ферментации продукты (оболочки зерна, дрожжи, протеин (глютен) зерна) находят широкое применение в качестве корма для скота и служат дополнительным источником прибыли для биотопливных производителей.

Углекислый газ, образующийся в больших количествах в ходе технологических операций, довольно сложно продать из-за его низкой стоимости, поэтому обычно крупные биоэтанольные компании конструируют в непосредственной близости от основного производства комплексы по переработке СО2.

Сырье

Современные технологи позволяют использовать практически любое сахаро- и крахмало- содержащее сырье: сахарный тростник, сахарную свеклу, картофель, кукурузу, пшеницу, ячмень, рожь и т. д.

Таблица. Объем производства биоэтанола из различных сельскохозяйственных культур

Специалисты Российской биотопливной ассоциации отмечают, что клубневые культуры, с учетом показателей урожайности и стоимости сырья на литр биоэтанола, могут также использоваться для производства биологического топлива наряду с зерновыми. Однако сам процесс их производства довольно трудоемок и экономически не столь привлекателен. Картофель, по мнению специалистов, целесообразно использовать лишь в качестве дополнительного сырья.

Самыми распространенными сырьевыми источниками являются сахарный тростник и зерно, причем в 90% зерна приходится на кукурузу.

Организация производства

Производство биоэтанола представляет собой технологический процесс, аналогичный производству пищевого спирта (только количество ректификационных колонн – две, а не пять).

По оценкам Российской биотопливной ассоциации, размер участка для завода мощностью около 150 млн л этанола и 128 тыс.т сухой барды должен составлять 10–16 га (примерно 200*500 м). В случае организации рельсового кольца для железнодорожного состава в 100 вагонов, необходимо 60–70 га земли.

Биозавод топливного этанола очень энергоэффективен. Везде, где можно, энергия восстанавливается и используется в дальнейших процессах. Современные параметры использования энергии (сухой помол, кукуруза): электричество – 0.30 кВт-час на литр этанола; энергия–10.0 МДж на литр; вода – 3 литра на литр этанола.

Как правило, организация биотопливного производства подразумевает создание полного производственного комплекса – от переработки сырья до получения готового биологического продукта.

Главный критерий выбора той или иной сельхозкультуры – ее доступность и наличие для переработки круглогодично. Значительным преимуществам в условиях нестабильных цен на зерно и масличные растения является наличие собственной сырьевой базы.

Инвестиции

По экспертным оценкам, стоимость строительства завода по производству биоэтанола находится в пределах от 0.5 до 1.0 доллара за литр мощности.

Показатели рентабельности во многом зависят от действующих цен на нефть в стране: чем они выше, тем больше доходность от изготовления биотоплива. Например, в Европе при достаточно высоких ценах на традиционные энергоресурсы, этот показатель достигает – 30–35%. В России же он несколько ниже.

К ведущим способам повышения рентабельности можно отнести организацию собственного изготовления сырья и развитие переработки «ко-продуктов» и их последующую продажу.

Более подробная информация об особенностях организации производства биоэтанола в условиях российского рынка представлена в отчете «Маркетинговое исследование рынка биотоплива»

Источник: Cleandex.ru/Research.Techart

www.cleandex.ru

Способ получения бутанола

Изобретение относится к микробиологической промышленности. Способ получения бутанола предусматривает подготовку углеводсодержащего сырья, культивирование на питательной среде с помощью бактерий, отгонку органических растворителей, выделение целевого продукта. В качестве культуры бактерий используют штамм бактерий Clostridium acetobutylicum 3108, депонированный во Всероссийской коллекции микроорганизмов Института Биохимии и Физиологии Микроорганизмов им. Г.К.Скрябина РАН под номером ВКМ B-2531D.

Способ позволяет получить максимально высокий от сброженных углеводов выход бутанола и возможность использования широкого спектра углеводов, получаемых, например, при переработке отходов деревообрабатывающей промышленности или отходов молочной промышленности. Выход бутанола составляет 15,78-15,90 г/л.

Изобретение относится к микробиологической промышленности и касается получения органических растворителей — бутанола, ацетона и этанола путем биосинтеза углеводсодержащих материалов.

Наиболее ценным из указанных органических растворителей является бутанол.

Бутанол — это дорогостоящий органический растворитель, широко применяется при изготовлении нитролаков и масляных лаков, в производстве сложных растворителей, синтетической резины и шелка, при экстрагировании фармацевтических препаратов, служит сырьем для производства практически всех пластмасс и их растворителей, поэтому на рынке химических реактивов и веществ имеет постоянно большой спрос.

Органические растворители используются во многих отраслях промышленности, а также могут быть использованы в качестве биотоплива.

Бутиловый спирт (бутанол) С4Н9OН — бесцветная жидкость с характерным запахом сивушного масла. Известны нормальный первичный бутиловый спирт СН3(СН2)3ОН, нормальный вторичный бутиловый спирт СН3СН2СН2(ОН)СН3, изобутиловый спирт (СН3)2СНСН2OН, триметилкарбинол (СН3)3СОН.

В промышленности бутанол получают оксосинтезом из пропилена с использованием никель-кобальтовых катализаторов при 130-150°С и давлении 20-35 МПа.

Бутанол начали производить в 10-х годах XX века микробиологическим путем с использованием бактерии Clostridium acetobutylicum. Сырьем для производства была глюкоза сахарного тростника, свеклы, кукурузы, пшеницы, маниоки.

Известно, что бактерии Clostridium acetobutylicum при сбраживании различных углеводов синтезируют одновременно три целевых продукта: бутанол, ацетон и этанол, процентное соотношение которых примерно 60:30:10 (соответственно). Это соотношение не является строго постоянным и может изменяться в сторону увеличения выхода того или иного продукта брожения, в зависимости от свойств штамма-продуцента, от особенностей технологии, видов сбраживаемого сырья.

Так, при культивировании на мучных средах различные штаммы Clostridium acetobutylicum синтезируют общее количество растворителей, составляющие 18-19 г/л, в том числе 11-12 г/л бутанола и 4-5 г/л ацетона. Кроме того, на средах из муки обязательно синтезируется 1,5-2,5 г/л этанола (Корнеева О.С. Жеребцов Н.А. и др. Роль амилолитических ферментов Clostridium acetobutylicum в биосинтезе растворителей, Биотехнология, 1986 г., №3, стр.133-136).

Известен способ повышения выхода растворителей при культивировании бактерий Clostridium acetobutylicum на мучных средах за счет предварительного разжижения крахмала рециркулируемой бражкой, содержащей активные амилолитические ферменты. При этом общий выход растворителей достигает 19 г/л, а время брожения сокращается на 9 ч (SU 1604852).

Совершенствования известных отечественных технологий в ацетоно-бутиловом производстве касались, как правило, создания приемов с целью повышения выхода целевых продуктов, главным образом, бутанола, как наиболее ценного продукта.

При этом сбраживаемым сырьем традиционно была мука — пшеничная, кукурузная, реже ржано-пшеничная, т.е. пищевое крахмалистое сырье. Следует учесть также, что производственный штамм на отечественных предприятиях, вырабатывающих бутанол и ацетон методом брожения, был фактически один предложенный при вводе первого ацетоно-бутилового завода страны- Clostridium acetobutylicum ВКПМ В-4361.

Результаты исследований отечественных ученых (Логоткин И.С. Технология ацетоно-бутилового брожения. — М., 1958 г., с.144-153) позволили перевести ацетоно-бутиловое производство на смешанное сырье — муку и мелассу, как новый способ, предусматривающий снижение расхода пищевого сырья — муки и замену на непищевое сырье — мелассу.

Отечественные работы по использованию иных видов сырья, в частности, древесных гидролизатов (Яровенко В.Л. и др. «Непрерывное брожение в ацетоно-бутиловом производстве», Нальчик, 1962 г.), получаемых кислотным гидролизом, были частью основного направления исследований этого коллектива, и касались разработки способа непрерывного ацетоно-бутилового брожения, с использованием уже упомянутого производственного штамма бактерий Clostridium acetobutylicum ВКПМ В -4361. Промышленного применения эти работы не нашли, но с появлением нового вида сырья появились разработки по созданию новых штаммов-продуцентов бутанола и ацетона (SU №1604852, 1988).

В настоящее время самыми многочисленными являются работы, связанные с повышением выхода бутанола как конечного продукта, а также с поиском новых микроорганизмов и конструированию штаммов, накапливающих максимальное количество бутанола при переработке воспроизводимых источников сырья.

Известен способ производства бутанола с использованием нового штамма термофильных бактерий Сl. thermosaccharolyticum, сбраживающего глюкозу, целлюлозу, мальтозу, целлобиозу при 55-62°С с повышенным выходом бутанола; при этом брожение идет в течение 1-4 дней, питательная среда содержит источник азотного и органического питания, неорганические соли. С целью повышения выхода бутанола в среду при выращивании штамма вносят 0.1-1.0 часть (вес.) бутанола (JP 61209594).

Известен способ производства бутанола с использованием нового мутантного штамма Clostridium beijerinckii BA101 (WO 9851813), обеспечивающего высокий выход бутанола, который составляет от 18 до 21 г/л при батарейном или непрерывном брожении.

Известен способ производства бутанола с использованием нового мутантного штамма Clostridium pasteurianum CA 101, полученный ферментацией в анаэробных условиях в среде азота при 37°С в течение 12 часов, при отделении клеток центрифугированием и с обработкой мутагеном N-метил-N-нитро-N-нитрозогуанидином с последующим культивированием в среде, содержащей кротониловый спирт; полученный мутантный штамм имеет высокую резистентность к кротониловому спирту и высокую продуктивность по бутанолу (JP 3058782).

В приведенных выше источниках содержатся данные, как правило, о немногочисленных источниках, сбраживаемых этими штаммами.

В условиях поиска возобновляемых источниках сырья, главным образом не пищевого, растительного происхождения, расширенный ряд сбраживаемых углеводов при использование штамма в качестве продуцента, становятся весьма актуальным. Одним из критериев оценки эффективности штамма становится возможность сбраживания как можно большего числа углеводов и универсальность в усвоении соединений азота. Сам способ получения бутанола надлежит оценивать как последовательность технологических операций:

— сбраживание расширенного ряда углеводов,

— максимальное накопление бутанола,

— экономичный по энергозатратам способ выделения конечного продукта из сброженной питательной среды.

Наиболее близким к предложенному является способ получения бутанола с использованием штамма бактерий Clostridium acetobutylicum ВКПМ В 5359 (S-3716). (Патент RU №2080382).

Способ осуществляют следующим образом: штамм бактерий Clostridium acetobutylicum ВКПМ В 5359 (S-3716) пастеризуют в кипящей воде 1 мин, суспензию спор помещают для оживления на картофельно-глюкозную среду. Приготовленную питательную среду помещают в бродильную емкость, стерилизуют при 120°С в течение 40 мин и охлаждают до температуры 36°С. Туда же вносят посевной материал (суспензию спор нового штамма) в количестве 0,01 л (или 2% от объема сбраживаемой среды) и процесс брожения ведут при температуре 36°С в течение 18-20 ч до получения культуры в экспоненциальной фазе роста. Затем вегетативным посевным материалом засевают ферментационную среду, содержащую свеклосахарную мелассу, рН среды 6,2. Приготовленную ферментационную среду помещают в аппарат для анаэробного сбраживания, стерилизуют при 0,8 атм в течение 20 мин, затем сразу охлаждают до температуры 36°С. После этого туда же вносят вегетативный посевной материал штамма бактерий Clostridium acetobutylicum и процесс брожения ведут при температуре 36°С в течение 36-40 ч до окончания процесса брожения. В культуральной жидкости определяют содержание н-бутанола и ацетона методом газовой хроматографии и величину несброженных сахаров.

К недостаткам известного способа следует отнести использование в качестве предлагаемого сырья для сбраживания — свеклосахарной мелассы, поскольку в настоящее время меласса является основным сырьем в пищевой промышленности при получении хлебопекарских дрожжей, в производстве кормового белка для животноводства. Возможность сбраживания широкого спектра углеводов указанным штаммом не описана. Эти обстоятельства значительно сокращают применение способа. Следует отметить, что штамм, используемый в описываемом способе, получен с помощью химических мутагенов, поэтому существует значительная степень риска при его использовании в производстве из-за вероятности расщепления мутанта и потери ценных свойств.

Технической задачей настоящего изобретения является создание способа получения бутанола, обеспечивающего высокий от сброженных углеводов выход бутанола и возможность использования широкого спектра углеводов, получаемых, например, при переработке отходов деревообрабатывающей промышленности, или отходов молочной промышленности.

Для решения этой задачи предложен способ получения бутанола, включающий подготовку углеводсодержащего сырья, культивирование на питательной среде с помощью бактерий, отгонку органических растворителей и газов и выделение целевого продукта, характеризующийся тем, что используют штамм бактерий Clostridium acetobutylicum BKM B-2531D.

Указанный штамм депонирован во Всероссийской коллекции микроорганизмов Института Биохимии и Физиологии Микроорганизмов им. Г.К.Скрябина РАН.

Штамм имеет следующие культурально-морфологические и физиологические признаки.

Морфология клеток:

Вегетативные клетки бактерий с хорошей подвижностью, крупные палочковидные, одиночные или попарно, короткими цепочками, в зависимости от стадии развития культуры. Окраска по Граму положительная. Образуют эндоспоры. Тип образования спор бацилярный, споры овальные, диаметр 2-2.5 мкм.

Размер клеток: на 5-8 часу роста d=1.3-1.5 мкм, цепочки, длинные палочки, l=12-20 мкм; на 20-32 часу роста d=1.3-1.5 мкм, подвижные палочки (иногда попарно) 1=5-8 мкм.

Культурально-морфологические признаки на разных питательных средах

Агаризованная картофельная среда с глюкозой.

Через 48 часов роста в анаэробных условиях образует круглые гладкие с ровными краями колонии размером от 1.0 до 2.0-2.2 мм.

Структура колоний однородная, цвет — от светло-серого до белого, непрозрачные, поверхность гладкая, блестящая.

Среда мелассно-мучная.

Через 48 часов роста в анаэробных условиях образует круглые гладкие колонии размером от 1.0 до 2.0 мм, края ровные, структура однородная, цвет серо-белый, прозрачные, блестящие, выпуклые.

Среда с ферментолизатом древесных опилок и добавками.

Через 48 часов роста в анаэробных условиях при 37°С образует колонии размером до 1.0 мм, белые, непрозрачные, круглые, края ровные, поверхность блестящая.

Физиолого-биохимические признаки:

Облигатный гетеротрофный анаэроб.

Желатину разжижает.

На мясо-пептонном агаре (посев уколом) — слабый рост, разрывает газами брожения.

Отношение к источникам углерода.

Сбраживает: крахмал, мальтозу, глюкозу, сахарозу, фруктозу, ксилозу, галактозу, маннит, маннозу, арабинозу, лактозу, декстрин, целлобиозу.

Не сбраживает: раффинозу, дульцит.

Отношение к источникам азота:

Усваивает соединения азота в восстановленной форме.

Отношение к источникам фосфора:

Усваивает соединения фосфора.

Потребность в факторах роста:

Необходимы: биотин и парааминобензойная кислота.

Отношение к температуре:

Растет при температуре 30-38°С, оптимум 36-37°С.

Растет при значениях рН 4.5-7.0, оптимальные значения рН 5.5-6.5.

Хранение штамма — в виде спор на жидкой питательной среде картофельно-глюкозной, на мелассно-мучной, на среде с ферментолизатом древесных опилок в лиофилизированном состоянии.

Хранение в запаянных стеклянных пробирках при температуре от плюс 4°С до плюс 25°С.

При этом культивирование штамма Clostridium acetobutylicum BKM B-2531D ведут в среде и условиях, благоприятных для его роста.

Для приготовления питательной среды в качестве сырья могут быть использованы отходы деревоперерабатывающей промышленности, подвергаемые предварительной обработке. Это может быть измельчение древесной щепы и ее ферментолиз с выделением в раствор простых сахаров — гексоз и пентоз.

При этом питательная среда имеет следующий состав:

ферментолизат хвойно-лиственных опилок — 2,85 л

(соотношение глюкоза: ксилоза — 8:2-4:6

концентрация сбраживаемых углеводов — 4-6%)

автолизат кормовых дрожжей — 3 г/л

биотин — 0,5-3 мкг/л

парааминобензойная кислота — 0,003 г/л

Для приготовления питательной среды в качестве сырья может быть использована лактоза молочной сыворотки — отхода молочной промышленности и сыроварения.

Выделение целевого продукта может осуществляться одним из известных способов, например, дистилляцией, адсорбцией, с помощью мембран. Способ осуществляют следующим образом:

В ферментер, содержащий раствор минеральных солей, необходимый набор витаминов и один из следующих источников углеводов:

— глюкозу,

— маннозу,

— ксилозу,

— галактозу

— ферментолизат не пищевых полисахаридов растений, содержащий глюкозу, маннозу, ксилозу, арабинозу, отделенных от остатков древесины — лигнина, или

— лактозу молочной сыворотки,

в концентрации 2-4%.

Вносят инокулят бактерий Clostridium acetobutylicum, с плотностью клеток 1-2 млрд/мл. Через 30 мин после засева начинается интенсивное выделение газов брожения, через 5-6 часов синтез органических кислот и на 10-12 часах — интенсивный синтез органических растворителей, скорость которого достигает максимума к 28-36 часу. В это время концентрация клеток бактерий в аппарате также максимальна — 3·109 кл/мл суспензии. В это же время начинают удаление растворителей до уровня 0,2% содержания бутанола и одновременную подачу в аппарат раствора углеводов и минеральных солей, поддерживая концентрацию углеводов в аппарате в пределах 0,8-1,2%.

Пример 1. Получение бутанола с использованием заявляемого способа на питательной среде, содержащей в качестве источника углеводов ферментолизат хвойно-лиственных опилок.

Штамм Clostridium acetobutylicum BKM B-2531D, хранившийся в виде спор в запаянной пробирке, пастеризуют на кипящей водяной бане в течение 1 минуты. Суспензией спор инокулируют 150 мл стерильной жидкой картофельно-глюкозной среды, имеющей следующий состав: картофель-37 г/л, глюкоза-0,75 г/л, СаСО3 — 0,3 г/л, (NN4)2SO4 — 0,225 г/л, рН — 6,2, стерилизуют 40 мин при 120°С. Выращивание ведут в термостате при 37°С.

Через 12 часов роста при 36,5°С (экспоненциальная фаза роста бактерий) полученным посевным материалом (5% объема сбраживаемой среды) инокулируют стерильную питательную среду в лабораторном ферментере вместимостью 4 литра (полезная емкость 3 литра).

Состав среды: ферментолизат хвойно-лиственных опилок — 2,85 л (соотношение глюкоза: ксилоза — 8:2, концентрация сбраживаемых углеводов — 5,4%) автолизат кормовых дрожжей — 1,5 г/л биотин — 3 мкг/л парааминобензойная кислота (ПАБК) — 0,003 г/л

Стерилизацию ферментолизата (2.85 л) проводят через подготовленный мембранный фильтр с размером пор не более 0,22 мкм. В стерильный ферментер вносят, соблюдая правила асептики, предварительно простерилизованный при 115°С раствор, в количестве 200 мл, состоящий из автолизата кормовых дрожжей, биотина и ПАБК. Ферментацию ведут при 36,5°С. Брожение заканчивается через 40 часов. По окончании брожения методом газовой хроматографии определяют содержание бутанола, ацетона и этанола, содержание несброженных сахаров.

Сумма растворителей составляла 22,41 г/л, в том числе:

бутанол 15,90 г/л (70,95%) ацетон 6,01 г/л (26,82%), этанол — 0,50 г/л (2,23%) Несброженный сахар — 0,28 г/л.

Выделение растворителей из ферментационной среды осуществляют дистилляцией.

Пример 2. Получение бутанола с использованием заявляемого способа на питательной среде, содержащей в качестве источника углеводов упаренную подсырную молочную сыворотку.

Заявляемый штамм Clostridium acetobutylicum BKM B-2531D, хранившийся в запаянной пробирке, пастеризовали в кипящей водяной бане в течение 1 мин. Суспензией спор инокулировали стерильную питательную среду, состоящую из мелассы и муки в соотношении 1:1 (в пересчете на сбраживаемые углеводы). Через 12 часов роста в термостате при 36,5°С полученным посевным материалом (5% объема сбраживаемой среды) инокулировали подготовленную стерильную питательную среду в лабораторном ферментере вместимостью 4 л (объем среды 3 л).

Состав среды: — упаренная подсырная молочная сыворотка — 2.85 л

(содержание лактозы 20 г/л, т.е. 57,0 г)

сахароза — 100 г жмых зародышей пшеницы — 3,0 г/л

Концентрация углеводов в среде составляла 5,4%.

Сахарозу вносили в молочную сыворотку и стерилизовали при 110°С в течение 30 минут. Измельченный в тонкий порошок жмых вносили в 25 мл дистиллированной воды и стерилизовали при 110°С в течение 20 минут и вносили в стерильную питательную среду при соблюдении правил асептики.

Инокулировали 150 мл. Ферментация проходила при 36,5°С. По окончании брожения определяли содержание растворителей, несброженные углеводы, объем выделившегося газа.

Сумма растворителей составила 18,68 г/л, в том числе:

Бутанол 15,78 г/л (84,48%), ацетон 2,3 г/л (12,31%), этанол — 0,6 г/л (3,21%).

Содержание несброженного сахара 0,25 г/л.

Выделение растворителей из ферментационной среды осуществляют адсорбцией на активированном угле.

Таким образом, преимуществами предложенного способа получения бутанола является возможность использования широкого спектра углеводов, содержащихся в возобновляемых источниках сырья, таких как отходы деревообрабатывающей промышленности; отходах молочной промышленности; снижение себестоимости целевых продуктов, улучшение инфраструктуры перерабатывающих отраслей промышленности путем утилизации их отходов.

Способ получения бутанола, включающий подготовку углеводсодержащего сырья, культивирование на питательной среде с помощью бактерий, отгонку органических растворителей и выделение целевого продукта, отличающийся тем, что используют штамм бактерий Clostridium acetobutylicum 3108, депонированный во Всероссийской коллекции микроорганизмов Института Биохимии и Физиологии Микроорганизмов им. Г.К.Скрябина РАН под номером ВКМ B-2531D.

findpatent.ru

Биобутанол — найдена бактерия для производства биотоплива

Недавно группа инженеров из Национального университета Сингапура (NUS) обнаружила, что природная бактерия Thermoanaerobacterium TG57, выделенная из отходов, образующихся после сбора грибов, способна непосредственно превращать целлюлозу, материал на основе растений, в топливо биобутанол.

Исследовательская группа, возглавляемая адъюнкт-профессором Он Цзяньчжун из Департамента гражданской и экологической инженерии на инженерном факультете NUS, впервые обнаружила новый штамм TG57 в 2015 году. Они продолжили исследовать культуру штамма, чтобы изучить его свойства.

«Производство биотоплива с использованием непищевого сырья может улучшить устойчивость и значительно снизить затраты. В нашем исследовании мы продемонстрировали новый метод прямого превращения целлюлозы в биобутанол с использованием нового штамма TG57. Это крупный прорыв в метаболической инженерии и является основополагающим вехой в устойчивом и экономичном производстве возобновляемых биотоплив и химических веществ» — говорят исследователи.

Традиционно биотопливо производится из продовольственных культур. Этот подход является очень дорогостоящим и конкурирует с производством продуктов питания в использовании земельных, водных, энергетических и других экологических ресурсов.

Ожидается, что биотопливо, полученное из необработанных целлюлозных материалов, таких как растительная биомасса, садоводческие и органические отходы, будет удовлетворять растущие потребности в энергии без увеличения выбросов парниковых газов в результате сжигания ископаемого топлива. Эти целлюлозные материалы присутствуют в большом изобилии, экологически чистые и экономически выгодные.

Среди различных видов биотоплива биобутанол предлагает большие перспективы в качестве заменителя бензина из-за его высокой плотности энергии и превосходных свойств. Он может напрямую заменить бензин в автомобильных двигателях без каких-либо изменений.

Однако коммерческое производство биобутанола затруднено отсутствием мощных микробов, способных превращать целлюлозную биомассу в биотопливо. Современные методы его получения являются дорогостоящими, а также требуют сложной химической предварительной обработки.

Производство зеленого биотоплива

Новая технология, разработанная командой NUS, потенциально могла бы стать технологией, изменяющей правила игры для экономичного и устойчивого производства биотоплива. Отработанный компост представляет собой остаточные отходы компоста, образующиеся при выращивании грибов. Микроорганизмы в отходах оставляют естественным образом развиваться более двух лет, чтобы получить уникальный штамм TG57.

Процесс ферментации прост и не требует сложной предварительной обработки или генетической модификации микроорганизмов. Когда добавляется целлюлоза, бактерия просто переваривает ее для получения бутанола в качестве основного продукта.

Двигаясь вперед, исследовательская группа будет продолжать оптимизировать работу штамма TG57 и дополнительно развивать его для повышения соотношения выработки биобутанола с использованием молекулярно-генетических инструментов.

Больше информации: Tinggang Li et al, Unique genetic cassettes in a Thermoanaerobacterium contribute to simultaneous conversion of cellulose and monosugars into butanol, Science Advances (2018). DOI: 10.1126/sciadv.1701475

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

ab-news.ru

Биотопливо для автомобилей

Любому водителю далеко не все равно, что льется в бак его машины. Во многих случаях именно некачественное топливо приводит к серьезным проблемам с автомобилем. Поэтому вполне понятен интерес ко всему, что связано с бензином, соляркой и прочими видами топлива. А как следствие этого – к альтернативным видам горючего для ДВС, одним из которых является биотопливо.

Что это такое, и из чего делают биотопливо?

Все ресурсы, которые есть на Земле, условно можно поделить на возобновляемые и не возобновляемые. Уголь, нефть, металл, в природе не восстанавливаются, а вот дрова, кукуруза, навоз могут быть получены вновь и вновь. Все, что растет или является отходами переработки такого сырья – источники возобновляемой энергии. Вот из этих биоресурсов люди ещё с давних пор получали нужное для своего существования, в том числе и биотопливо.

Биотопливо первого поколения

Однако и между собой отдельные его виды различаются, скажем так, по значимости источников сырья для биотоплива. Связано это с используемыми ресурсами. Например, чтобы получить биотопливо из рапса, его надо сначала вырастить, а уж потом отправить семена на переработку. Для выращивания такой культуры занимается посевная площадь, и фактически речь идет о выборе приоритетов – а чего мы хотим иметь, продукты питания или биотопливо. Кроме того, получение биомассы, идущей на производство биотоплива, связано с использованием специализированных удобрений, что наносит определённый вред земле и окружающей природе. Такой вид сырья относится к первому поколению.

Второе поколение

Однако биотопливо можно получить из иных источников, таких как отходы других производств. Его делают, например, из опилок, а также остатков стеблей, шелухи, остающейся после обработки зерновых, и многого другого. Все это дает так называемое биотопливо второго поколения, для которого не требуется специально выращивать сырье, а сделать его можно из отходов других производств.

Третье поколение

Следующим этапом развития стало биотопливо третьего поколения. Его источником являются водоросли. Существуют определённые их сорта, содержащие значительное количество растительных жиров, из которых можно сделать тот же самый биодизель. Конечно, чтобы получить биотопливо из водорослей, их надо выращивать, но для этого совсем не требуется занимать посевные площади. Водоросли могут расти в прудах, биореакторах, на морском дне или в специально устроенных заливах, т.е. занимают те участки земной поверхности и морского дна, которые не задействованы в производстве продуктов питания. Так что, биотопливо третьего поколения, хотя и находится еще в стадии отработки технологии производства, надо признать наиболее перспективным.

Двигатель на биотопливе – немного истории и его варианты

Это для нас сегодня бензин и солярка являются единственными видами топлива, на которых работает всем нам привычный двигатель. Но надо отметить, что далеко не всегда было именно так. На заре своего существования, для ДВС как топливо применялось всё, что только подходило – масло, спирт, эфир, газ, дрова и т.д.

Поэтому должно быть достаточно интересно вспомнить о биотопливе, которое использовалось раньше. В этом случае стоит особо отметить:

- спирт в различных его видах;

- масло;

- газ.

Биотопливо из опилок или спирт как он есть

Биотопливо подобного типа наиболее известно, и по-видимому, это один из первых вариантов горючего, которое потреблял двигатель. Среди различных его видов стоит отметить биоэтанол, биометанол и биобутанол.

1.Этанол или обычный спирт достаточно хорошо известен в истории автомобилестроения. Достаточно сказать, что в свое время Генри Форд организовывал строительство заводов по производству спирта, предназначенного на роль топлива. Сейчас его изготовление широко развернуто в Бразилии, по оценкам экспертов, сорок процентов автотранспорта этой страны используют этанол в чистом виде, шестьдесят процентов – в смеси с бензином.

Из чего сегодня делают этанол? Чаще всего сырьем служит сельскохозяйственная продукция, в той же Бразилии, чтобы сделать биоэтанол, применяют сахарный тростник, солому, древесные отходы и другое аналогичное сырье. Из опилок на гидролизном производстве так же можно получить этанол. Чем же он так хорош, что это вызывает его всеобщее использование?

Здесь надо обратить внимание на:

- детонационную стойкость;

- теплоту сгорания;

- теплоту испарения.

Из чего бы ни пришлось сделать подобное биотопливо, из опилок или тростника, ему свойственны антидетонационные свойства, они выше, чем у обычного бензина. Благодаря этому можно повысить мощность, двигатель, работающий на этаноле, допускает увеличение степени сжатия. Теплота сгорания спиртовоздушной смеси незначительно отличается от характеристик традиционной топливовоздушной смеси, а за счет хорошей испаряемости спирта обеспечивается лучшее наполнение цилиндров и полное ее сгорание.

Из недостатков этанола стоит отметить его повышенную агрессивность по отношению к некоторым цветным металлам, пластмассам и резине, вследствие чего может возникнуть необходимость частично дорабатывать двигатель. Однако самым главным минусом такого горючего является его гигроскопичность, оно сильно поглощает воду, а затем смесь расслаивается в баке, в результате чего он окажется заполнен в основном водой. Одним из методов борьбы с этим является использование смесей спирта и бензина, до десяти процентов этанола, добавленного в обычный бензин, только улучшают его характеристики.

Дополнительно стоит отметить, что производство биоэтанола как топлива, хоть из тех же самых опилок, отличается от производства питьевого спирта. Топливный спирт не пригоден для питья, он имеет явно выраженный сивушный запах и повышенное содержание метанола.

2.Метанол, или метиловый спирт, при всех своих достоинствах ядовит. Хотя его можно сделать из отходов, из тех же самых опилок, обычно биометанол не используют в качестве горючего.

3.Биобутанол. Как биотопливо для автомобилей подходит даже в большей степени, чем биоэтанол. Может изготавливаться из биомассы, опилок, и при этом ничем не отличаться от бутанола, полученного по традиционной технологии.

Среди его достоинств необходимо отметить:

- большую энергетическую ценность;

- меньшую агрессивность;

- возможность смешиваться с бензином;

- возможность прямой и полной замены бензина без переделки автомобиля.

Рассматривая спирт как замену бензину, стоит отметить, что плюсы и минусы биотоплива подобного типа достаточно очевидны, и все недостатки при необходимости могут быть успешно устранены. Однако в настоящее время такое биотопливо чаще всего применяется в смеси с обычным бензином, хотя технологии его получения, например из опилок, позволяют полностью реализовывать используемую биомассу и исключить нефть из употребления.

Биодизель, или как сделать биотопливо

Это другой, не менее известный вид горючего. Он заменяет солярку, а не бензин. Производят его из растительного масла. Сырье в различных районах земного шара может быть разное: рапсовое, пальмовое, кокосовое, соевое масло, водоросли и т.д. Биотопливо подобного типа изготавливается достаточно просто, вплоть до того, что существуют самодельные установки, позволяющие производить биотопливо в домашних условиях.

Технология его получения такова – масло смешивается в определенных пропорциях со спиртом и щелочью, в результате образуется биодизель и высвобождается глицерин, который может использоваться для каких-то других целей. Так что при наличии источников растительного масла, в том числе и его остатков после кулинарной обработки пищи, вполне возможно сделать биотопливо своими руками.

Достоинством биодизеля является отсутствие серы в составе выхлопных газов, и как следствие этого то, что такое биотопливо не теряет смазочных свойств, благодаря чему двигатель может служить гораздо дольше. Надо отметить, что вредного воздействия от такого топлива на окружающую природу нет. К недостаткам биодизеля стоит отнести необходимость его подогрева в холодное время года и то, что он не хранится более трех месяцев.

Наиболее оптимальным признано его использование в смеси с обычной соляркой, выпускаются несколько разновидностей такого топлива, обозначаемых буквой В, а цифры рядом говорят о содержании биодизеля в составе топлива. Например, В5 означает содержание в нем пяти процентов биодизеля и девяноста пяти процентов солярки.

Газ как вид автомобильного топлива

Существует и биотопливо в виде газа. Источником его является биогаз, получаемый как результат анаэробного (без доступа воздуха, метанового) брожения навоза. Однако рассматривать его как достаточно массовый вид горючего для двигателей автомобиля было бы слишком оптимистично.

Хотя, как и обычный природный газ или пропан-бутан, биогаз может использоваться как топливо, но это скорее вариант для стационарных двигателей, установленных в местах, где много отходов животноводства и сельского хозяйства.

Непривычные, экзотические и забытые виды биотоплива

Здесь стоит коснуться древесины, которая может выступать как биотопливо. В первую очередь надо упомянуть скипидарно-спиртовую смесь, которая ещё в 1826 году использовалась в роли топлива. А ведь скипидар получают при пиролизе древесины. Есть отдельные упоминания, что при так называемом «быстром» высокотемпературном пиролизе сконденсирована жидкость, по своим характеристикам алогичная нефти.

Стоит вспомнить и прямое применение древесины как горючего для моторов. При сгорании древесины образуется окись углерода, которая и служит в качестве топлива. Во время Второй Мировой, Германией достаточно широко использовались машины с такими моторами, в том числе и легковые. В Советском Союзе так же были созданы газогенераторные автомобили, ЗИС 21, ЗИС 13, а также ГАЗ 42.

Работали они на обычных дровяных чурочках. Правда, при замене бензина на газ мощность двигателя падала, скорость движения и грузоподъемность тоже, а одной заправки газогенераторной установки хватало на девяносто километров пробега, но в условиях военного времени при дефиците других видов топлива и в удаленных местах такие автомобили успешно работали. И даже в Москве в военное время ходили автобусы, оснащенные газогенераторными установками.

Несмотря на всеобщее распространение бензина и солярки в качестве топлива для ДВС, постоянно идут поиски альтернативных источников получения горючего. И уже существует несколько самых разных видов биотоплива, способного обеспечить работу ДВС в любых условиях.

znanieavto.ru