Блоки из щепы и цемента: evgenyart — LiveJournal

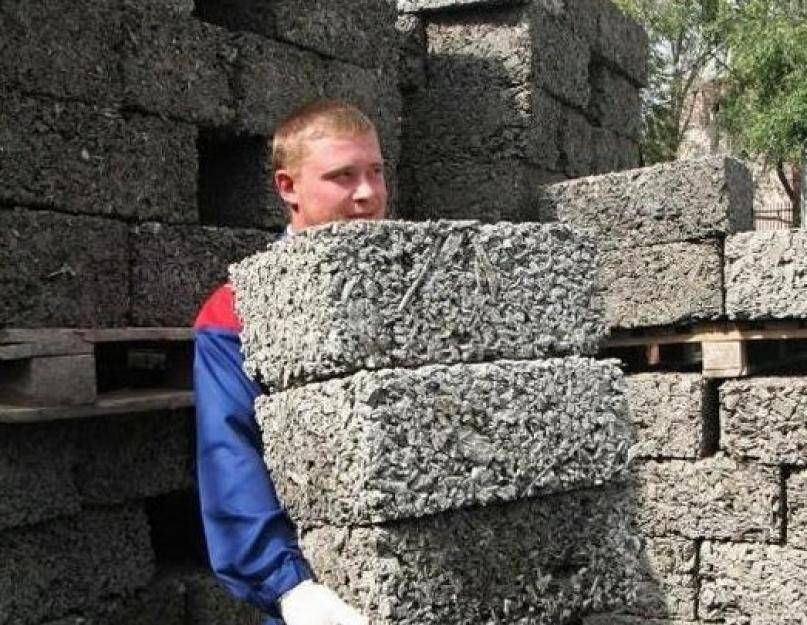

Ещё в декабре пригласил меня один заказчик ознакомиться с его недавно построенным домом для отделки фасадов и интерьеров. Дом как дом, в три этажа, вот только построен из блоков какого-то местного производства. Хозяин производства уверял моего заказчика в огромных преимуществах этого блока перед остальными. И дом-то будет тёплый, и усадок не будет, так как всё по технологии делается, и геометрия-то у блока отменная. Походил я по этажам, посмотрел на стены и предложил подождать с работами до лета. Почему? Повсюду идут трещины разной величины. Некоторые во всю стену. Если приступать к работе по внутренней отделке, то вся работа может оказатья насмарку именно из-за этого, а кто будет виноват?

Предложил заказчику поставить маячки на трещины. Это даст возможность проверить насколько они стабильны, или ещё процесс усыхания блоков продолжается. А возможно и не только блоков, а самого дома, расположенного на краю посёлка на склоне оврага. Сам дом, его масса может давать подвижки на нестабильных грунтах, тем более недавно построенный.

Сам дом, его масса может давать подвижки на нестабильных грунтах, тем более недавно построенный.

Маячок не мой.

На месяц приостановили начало работ по отделке. За это время все поставленные заказчиком маячки лопнули. Приобретённые блоки из щепы и цемента усыхают. Теперь я предложил подождать до установления стабильно тёплой погоды и летом приступить сначала к фасадным работам по отделке, затем к внутренним.

А производитель блоков мамой клялся, что блоки высушены аж до немогу.

Понятно, что дом из такого блока будет тёплым, но уж больно капризный материал и зависит от влажности в процессе строительства. У нас регион не такой солнечный как в Кисловодске, или Ялте и пока фасад не будет полностью изолирован от внешней среды декоративной штукатуркой (без доступа воздуха и влаги) щепа в блоке так и будет разбухать.

Из чего в идеале должен состоять блок: щепа, цемент, вода и химические добавки в виде хлорида кальция ГОСТ 450-77, жидкое стекло ГОСТ 13078-67, силикат-глыба ГОСТ 13079-67, сернокислый глинозём ГОСТ 5155-74, известь ГОСТ 9179-77.

Для производства блока используется щепа сосны и ели, реже лиственичные породы, ещё реже из лиственницы ( но дороже, так как эта щепа требует двойных хим добавок). Линейные размеры щепы должны быть: длина до 25 мм, ширина 5-10мм, толщина 3-5мм.

Поскольку производство таких блоков располагается непосредственно на лесоперерабатывающих предприятиях, то недобросовестные производители добавляют в состав что попало: ветки, древесную пыль, мелкую стружку и неизвестно что ещё. Качество блока от таких манипуляция весьма и весьма страдает. Различные технологи могут обосновывать добавление в состав массы коры, листьев, соломы, тырсы и невесть чего ещё, но и так блок, изготовленный только из щепы с цементом весьма щекотливая тема для строительства наружных стен дома в нашем регионе, а ещё и с подозрительными добавками становится проблемой при отделке фасадов и внутрянки.

Всем хочется иметь тёплый дом — это понятно, но нужно быть готовым к последующим сюрпризам и тщательно организовывать как сам строительный процесс, его время проведения (сезонность), так и материалы для последующей отделки как снаружи, так и внутри. Подробнее: https://srbu.ru/stroitelnye-materialy/223-arbolitovye-bloki-nedostatki-dostoinstva-i-kharakteristiki.html Уж если так хочется строить дом именно из арболитовых блоков — тут зевать нельзя: нужнот ехать на производство и знакомиться со всеми процессами. Разговаривать не только со сладкоречивыми менеджерами, но с инженерами-технологами и рабочими. Причём с рабочими особо подробно и лучше с несколькими. Не пренебрегайте мелким подхалимажем — шоколадку там подарить, или бутылку пива и узнаете гораздо больше, чем из официальных источников.

Подробнее: https://srbu.ru/stroitelnye-materialy/223-arbolitovye-bloki-nedostatki-dostoinstva-i-kharakteristiki.html Уж если так хочется строить дом именно из арболитовых блоков — тут зевать нельзя: нужнот ехать на производство и знакомиться со всеми процессами. Разговаривать не только со сладкоречивыми менеджерами, но с инженерами-технологами и рабочими. Причём с рабочими особо подробно и лучше с несколькими. Не пренебрегайте мелким подхалимажем — шоколадку там подарить, или бутылку пива и узнаете гораздо больше, чем из официальных источников.

Удачи в выборе материалов для строительства))

Делаем арболитовые блоки своими руками. Оборудование для производства арболитовых блоков

Арболит – это строительные блоки на основе цемента и древесной щепки. Он обладает хорошими характеристиками, которые существенно лучше, чем у опилкобетона. В статье речь пойдет о том, в каких сферах применяются арболитовые блоки, об их достоинствах и недостатках, а также о технологии изготовления.

Содержание:

- Что такое арболитовые блоки

- Преимущества и недостатки арболитовых блоков

- Виды арболитовых блоков

- Технология производства арболитовых блоков

- Производители арболитовых блоков

- Инструмент для арболитовых блоков

- Подготовка щепы для изготовления арболитовых блоков

- Раствор для арболитовых блоков и заливка в формы

- Советы для изготовления арболитовых блоков

Что такое арболитовые блоки

Бетон – это универсальный строительный материал. Его свойства напрямую зависят от наполнителя. Работать с ним легко, благодаря жидкой консистенции. Он заливается в опалубку или специальную форму и приобретает нужные размеры и проектную прочность. Арболит также изготавливается из бетона, но из-за опилок в составе имеет ряд отличий от привычных составов.

- В основе арболитовых блоков лежит древесная щепка. К ее размеру и количеству применяются строгие требования – эти два параметра влияют на качество материала и его марку.

Кроме этого, есть производства арболита, которые используют стебли хлопчатника, рисовую солому или кору.

Кроме этого, есть производства арболита, которые используют стебли хлопчатника, рисовую солому или кору.

- Вяжущим компонентом выступает цемент марки не ниже М300. Его марка влияет на прочность готового изделия и, следовательно, на его маркировку.

- Для улучшения соединения компонентов смеси, в нее добавляют специальные добавки, обеспечивающие быстрое затвердение и т.д. В большинстве случаев это жидкое стекло, хлористые соли калия или алюминия.

- Изначально древесная щепка и цемент плохо сочетаются, чтобы доиться качественных и равномерных по прочности блоков требуется правильно поставить производство с четким технологическим процессом. Во время которого важную роль играет продолжительное и тщательное перемешивание всех составляющих.

- Щепка, отбираемая для изготовления должна проходить жесткий контроль. Лучше всего подходят сосна, ель или бук. Немаловажен и характер древесины – поздняя или ранняя заготовка. Размер щепки не должен превышать 10 мм в ширину и 25 мм в длину.

Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный.

Соблюдая эти условия, материал получится с высокой паропроницаемостью, но прочный. - Для достижения лучших теплоизоляционных показателей. Смесь делается из щепы, вяжущего (цемент с добавками) и воды в пропорции 1:1:1,5. Если нужен более прочный блок для стены с высокой несущей нагрузкой, то пропорции вяжущего соответственно меняются

Арболитовые блоки видео

Преимущества и недостатки арболитовых блоков

Самое главное – это высокие энергоэффективные показатели при строительстве внешних стен дома и невысокая стоимость материала. Но из-за невысокой прочности, допустим только для строительства малоэтажных домов.

Достоинства арболита

- По теплоизоляционным качествам он опережает обычный бетон или кирпич. Его теплопроводность составляет всего 0,08 Вт/(м*С).

- Он обладает лучшими качествами древесины, но в отличие от нее, является пожаробезопасным.

Арболит трудновоспламеняемый материал, который во время пожара образует мало дыма.

Арболит трудновоспламеняемый материал, который во время пожара образует мало дыма. - При нагревании дома и последующем отключении системы отопления, тепло в помещении будет сохраняться еще долгое время даже при отрицательной температуре снаружи.

- По своим паропроницаемым характеристикам он уступает только древесине. Поэтому внутри помещения будет всегда хороший микроклимат, даже при высокой влажности. Вот почему этот материал выбирают для строительства сауны или бани.

- Несмотря на невысокую прочность (допускается строительство зданий из арболитовых блоков не выше 3 этажей), он хорошо противостоит нагрузкам на растяжении. Что особенно важно при сезонном пучении грунта, когда дом начинает «ходить». Это свойства материала убережет строение от появления трещин.

- Морозостойкость в зависимости от марки изделия может быть в пределах F25 – F50, Но если зимой чередуются влажность и отрицательная температура, срок годности арболита значительно снижается.

- Этот недорогой материал легко подгонять под нужные размеры, в нем достаточно прочно держится закрепленные предметы.

- Небольшой вес блоков позволяет экономить на фундаменте, так как на последний не будет оказываться высоких нагрузок.

Недостатки арболита

- Невысокая прочность ставит использование арболитовых блоков в узкие рамки. Разрешено только малоэтажное строительство, межкомнатные перегородки или в качестве дополнительной теплоизоляции.

- Долговечность материала зависит от его качества. Помимо специализирующихся крупных заводов, сегодня по стране очень много частных маленьких фирм, которые изготавливают блоки и продают их по более низким ценам. Но, к несчастью, качество их продукции зачастую остается низким из-за желания максимально удешевить товар и сделать его привлекательным для покупателя.

- Изготовленный по ГОСТу материал имеет стоимость, практически равную пенобетону. Это связано с тем, что при его изготовлении не обойтись без человеческого труда.

- Из-за погрешностей в размерах блоков, во время кладки швы получаются неравномерными. Да и сам материал не отличается красивым внешним видом, поэтому требуется финишная декоративная облицовка фасадов дома.

Виды арболитовых блоков

Всего производят 2 основных вида:

- Конструкционный. Отличается наивысшей плотностью – 500-800 кг/куб.м. В нем пропорционально больше содержание цемента по отношению к щепе. По характеристикам он пригоден для кладки несущих стен и опор. Для большей прочности допускается его армирование стержнями или сеткой.

- Теплоизоляционный. Плотность в пределах 500 кг/куб.м. Предназначается для строительства межкомнатных перегородок, на которые не оказывается нагрузки и в качестве теплоизоляционного слоя.

Арболит может иметь 2 формы:

- В виде блоков. Это уже готовый к использованию материал определенных размеров. Но из-за особенностей материала и его изготовления в размерах могут быть существенные погрешности.

Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие.

Хотя они регламентированы ГОСТом, на деле чаще нестыковки превышают эти параметры. Это надо учитывать еще на стадии проектирования и подсчета требуемого количества материалов. Блоки имеют большой размер, поэтому темпы строительства высокие. - Монолитный. Его изготавливают непосредственно перед использованием прямо на строительной площадке. После замеса сразу же используют полностью. Такой способ подойдет для создания тонкого теплоизоляционного слоя (когда арболит заливается в несъемную опалубку из пеноплэкса или пенопласта). После заливки придется остановить на работы на время схватывания состава. Это не менее 7 дней.

Технические характеристики арболитовых блоков

- Хоть в арболите и присутствует древесина на равне с бетоном, все же этот класс материала относится именно к строительному камню. Поэтому его маркируют и дают класс прочности именно как любому другому изделию из бетона.

По форме арболитовые блоки могут быть:

- с U-образным углублением.

Удобны для дверных или оконных поемов с перемычками;

Удобны для дверных или оконных поемов с перемычками; - стеновые блоки могут быть крупными, средними или узкими;

- плоты. Но они обязательно имеют слой прочного и плотного бетона, так как характеристики арболита не могут отвечать необходимым, в данном случае, требованиям. Допустимая длина по ГОСТу не превышает 480 см.

Технология производства арболитовых блоков

Сам технологический процесс довольно прост, поэтому для небольших построек, например сарая или курятника, арболитовые блоки моно сделать своими руками. Но из-за медленного отвердения состава, изготовление займет очень много времени, особенно если форм для заливки немного. Особенно при условии, что арболит будет набирать необходимую прочность только при температуре от 12 градусов и выше. Конечно, можно добавить специальные химические компоненты, которые сделают возможным работы и при более низких температурах, но это приведет к удорожанию материала.

Этапы технологического процесса

- Получение деревянных щепок.

Для этого подойдут отходы от деревообработки, которые имеются в большом количестве на любой лесопилке. Подходят практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать и про строгие ограничения в размере, которые являются основополагающими качества арболита. Поэтому изготовители изготавливают щепу самостоятельно при помощи различных дробилок (шредера, молотковой, дисковой или роторно-ножевой).

Для этого подойдут отходы от деревообработки, которые имеются в большом количестве на любой лесопилке. Подходят практически все сорта древесины, кроме лиственницы и тополя. Нельзя забывать и про строгие ограничения в размере, которые являются основополагающими качества арболита. Поэтому изготовители изготавливают щепу самостоятельно при помощи различных дробилок (шредера, молотковой, дисковой или роторно-ножевой).

- Пропорции. Если профессионалы используют специализированные дозаторы, то при самостоятельном изготовлении придется руководствоваться весом или объемом.

- Соединение компонентов. Вначале соединяют щепку и цемент. Сделать это вручную лопатой не получится, допускается только длительный замес в бетономешалке.

- Заливка формы. Готовая смесь по желобу подается в специальные формы из металла или дерева.

- Трамбовка. Это очень ответственный этап, который нельзя упускать.

Здесь используется ручной труд, так как сначала смесь надо проколоть, чтобы удалить пузырьки воздуха. Далее утрамбовка производится на вибростоле.

Здесь используется ручной труд, так как сначала смесь надо проколоть, чтобы удалить пузырьки воздуха. Далее утрамбовка производится на вибростоле.

Совет: из-за плохой адгезии цемента с щепой, утрамбовка должна продолжаться не более 20 мин, иначе бетон начнет отделяться от щепы и утрамбовываться на дне.

- Отвердение. Происходит на проветриваемых складах, где нет прямых солнечных лучей. Формы снимаются через сутки. Дальнейшая транспортировка возможна через 2-3 недели.

Производители арболитовых блоков

В каждом городе есть не одно производство арболитовых блоков. Но чаще всего их производят в кустарных условиях и продают через объявления на местных ресурсах. Если поблизости нет крупного завода, то лучше обратиться в компании, которые занимаются строительством арболитовых домов. Как правило, у них всегда есть свое производство, на котором соблюдаются все технологии.

- Наиболее крупное предприятие в России, занимающееся арболитовыми блоками – «ЭкоДрев Продукт».

Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500 – 6000 руб/м3, а теплоизоляционного 4500 руб/м3.

Они поставляют свою продукцию на крупные рынки строительных материалов. В среднем стоимость конструкционного материала составляет 5500 – 6000 руб/м3, а теплоизоляционного 4500 руб/м3. - Более низкие цены у производителя «Арболит Трейд» — 5300 руб/м3 с доставкой. Они производят не только полнотелый, но и пустотелый кирпич.

- Вологодский завод арболита также предлагает свою продукцию в большинстве регионов. Цена конструкционного блока от 4100 руб/м3.

Покупая большие объемы напрямую от изготовителя, всегда можно договориться о дополнительной скидке.

Инструмент для арболитовых блоков

Специального оборудования для арболитовых блоков не потребуется, достаточно подготовить стандартные инструменты:

- бетономешалка;

- большой металлический поддон;

- форма для заливки арболита;

- разделитель. Он нужен, если в одной форме планируется залить несколько более маленьких блоков или сделать пустоты;

- большое сито с вибрацией;

- вибростол или молоток;

- вилы, лопата и ведро;

- мастерок.

Чертежи арболитовых блоков

Подготовка щепы для изготовления арболитовых блоков

Делается это двумя методами.

Выдержка на открытом воздухе

- Вначале на любой пилораме приобретается большой объем стружки или щепки подходящей породы древесины. Как правило, ее всегда отдают бесплатно, понадобится только оплатить доставку.

- Если такой возможности нет или материал там низкого качества, тогда при помощи рубильной машины (которую можно взять в аренду) материал подготавливается самостоятельно из пиломатериала.

- Перед использованием, щепу выдерживают на открытом воздухе 2-2,5 мес. За это время опил очищается от присутствующей в нем сахарозы, которая отрицательно влияет на качество готовых блоков (может начаться брожение). На протяжении этого времени несколько раз щепу тормошат и обрабатывают оксидом кальция, переворачивают. Желается это для того, чтобы воздух попал и в нижний слой.

Это предотвратит загнивание материала.

Это предотвратит загнивание материала.

Обработка известняком

- Известняк смешивают с водой до получения 1,5% раствора. Для этого потребуется очень большая емкость. В полученный раствор засыпают щепку из расчета 200 л/1м3 щепы. Перемешивают 2 раза в день на протяжении 4 дней.

- Потом просеивают через крупное сито, чтобы отделить крупный мусор и оставляют просыхать.

Раствор для арболитовых блоков и заливка в формы

- Примерные пропорции для арболитовых блоков выглядят так: 25-30 кг цемента М400/25-30 кг щепы/1 кг жидкого стекла/35-40 л воды.

- Для замеса нужна электрическая бетономешалка. Вначале заливают нужный объем воды, добавляют жидкое стекло и начинают перемешивать в течение нескольких минут, для качественного смешивания.

- Затем засыпается щепа и перемешивается. Она должна вся намокнуть, чтобы не оставалось сухих участков.

- Далее идет очереди цемента. Если засыпать сразу весь объем, неизбежно образуются комки.

Поэтому засыпать надо постепенно в работающую бетономешалку.

Поэтому засыпать надо постепенно в работающую бетономешалку. - Не останавливая работы бетономешалки, добавляется весь цемент, пока он не образует со щепой однородной массы. Это возможно только в том случае, если щепа вся равномерно намокла.

- Готовую арболитовую смесь раскладывают в разъемные формы или опалубку. Если есть вибростол, то процесс очень упрощается. После заполнения форм только остается дождаться результата и извлечь готовые блоки.

- При самостоятельном изготовлении арболитовых блоков кустарным методом, чаще всего используется ручной труд при уплотнении. Для этого нужно подготовить трамбовалку в виде листа металла по размеру формы с ручкой.

- Форма представляет собой ящик из металла или досок без дна. Устанавливают его на абсолютно ровную поверхность, наливают слой смеси и утрамбовывают. Количество слоев зависит от высоты формы. Чем их больше, тем более качественный и прочный получится блок. В среднем заливают примерно 5 слоев. Для удаления лишнего воздуха, смесь после каждой заливки протыкают вилами или металлическим прутом.

- Для наивысшей плотности, трамбовать нужно так, чтобы наименьше проявлялась распрессовка. Лучше всего поочередно чередовать сильные и более слабые нажимы.

- По окончанию излишки раствора счищаются мастерком.

- Наилучшей прочности добиваются посредством вибростола. В этом случае трамбовать вручную не надо. После заливки смеси в форму ее прижимают грузом и включают вибрацию на 15-20 мин.

- Дальше происходит момент сушки. Если прочность арболитового раствора высокая, форму допускается снимать сразу с сырых блоков и отправлять их на досушку. Но при более жидкой консистенции делать это нельзя. Так как блок потеряет свою геометрию.

- Технологический процесс подразумевает просушку блоков в течение 2 суток при температуре 60°C. Но в домашних условиях их сушат просто на улице в течение 2-3 недель, предварительно накрыв пленкой.

Производство арболитовых блоков видео

Советы для изготовления арболитовых блоков

- Готовую щепу можно купить у небольших производителей арболитовых блоков.

- Для более легкого извлечения блока из формы, ее внутреннюю часть отделывают гладким материалом, например, линолеумом.

- Для набора прочности блоки должны проходить гидратацию. Первые 10 дней они должны сохнуть под пленкой при температуре 13-15 °C.

- Если арболитовые блоки нужны только для утепления несущих стен, то технологический процесс можно незначительно упростить.

- Можно изготовить сразу отделочные блоки. Для этого на сырой блок прямо в форме наносят шпателем слой шпаклевки и разравнивают.

Достоинства и недостатки арболита от ЭкоДревПродукт — ЭкоДревПродукт

1. НЕДОСТАТКИ АРБОЛИТА: говорят у арболитовых блоков плохая геометрия. В советское время арболит производился на больших предприятиях в виде арболитовых плит. Эти плиты изготавливались в металлических формах, в которых арболит запрессовывался со всех шести сторон на сутки, в результате чего получались плиты с отличной геометрией. Но в 90х годах большинство производителей арболита пошли более простым путем: стали изготавливать арболит кустарным дешевым способом с использованием мгновенной распалубки форм. Отсутствие длительной выдержки арболита в формах является серьезным нарушением советской технологии производства арболита и отрицательным наследием 90х годов, следствием чего является плохая геометрия блока, особенно по верхней грани. Поэтому сейчас проблема плохой геометрии блоков у некоторых производителей арболита действительно существует.

Отсутствие длительной выдержки арболита в формах является серьезным нарушением советской технологии производства арболита и отрицательным наследием 90х годов, следствием чего является плохая геометрия блока, особенно по верхней грани. Поэтому сейчас проблема плохой геометрии блоков у некоторых производителей арболита действительно существует.

РЕШЕНИЕ: возврат к советской технологии производства арболита методом распалубки форм через сутки, а также использование высокосортного цемента и калиброванной, очищенной от пыли и примесей щепы, сделанной на современных высокопроизводительных рубильных машинах, позволяют изготавливать арболитовые блоки с отличной геометрией и блоки нашей компании Экодревпродукт являются тому примером. Использование таких блоков с отличной геометрией за счет более тонкого шва позволяет резко снизить затраты на кладочную смесь, а в период эксплуатации дома снизить теплопотери через эти швы.

2. НЕДОСТАТКИ АРБОЛИТА: многие считают, что арболит можно сделать из любой щепы и любого цемента. Некалиброванная щепа с высокой влажностью, с высоким содержанием коры, опила (более 10%) и других примесей, не позволяет эффективно произвести мгновенную минерализацию такой щепы и в полном объеме нейтрализовать цементные яды, отрицательно влияющие на качество арболита. Использование некачественного низкосортного цемента, ведет к снижению прочности блока, а увеличение такого цемента в замесе для компенсации прочностных потерь ведет к резкому ухудшению высоких теплоизоляционных свойств арболита. Таким образом, мнение о том, что качественный арболит можно сделать из любой щепы и любого цемента ошибочно.

Некалиброванная щепа с высокой влажностью, с высоким содержанием коры, опила (более 10%) и других примесей, не позволяет эффективно произвести мгновенную минерализацию такой щепы и в полном объеме нейтрализовать цементные яды, отрицательно влияющие на качество арболита. Использование некачественного низкосортного цемента, ведет к снижению прочности блока, а увеличение такого цемента в замесе для компенсации прочностных потерь ведет к резкому ухудшению высоких теплоизоляционных свойств арболита. Таким образом, мнение о том, что качественный арболит можно сделать из любой щепы и любого цемента ошибочно.

РЕШЕНИЕ: для производства высококачественного арболита необходимо использовать специально изготовленную для производства арболита калиброванную щепу хвойных пород, с влажностью не более 23% (длина от 20 до 60 мм, ширина от 3 до 12 мм, толщина от 1 до 5 мм) без коры или в крайнем случае с ее содержанием не более 5% от общего объема щепы; высокосортный цемент М500 (до 300кг на 1 м3) и рекомендованные ГОСТом минерализаторы: сульфат алюминия (сернокислый глинозем) 6-12кг на 1 м3 (используется в системах водоочистки питьевой воды и пищевой промышленности), жидкое стекло. Сушку блока необходимо производить при температуре от +10 до +20 градусов. При соблюдении этих требований к компонентам и соблюдении технологии производства арболита методом распалубки форм через сутки можно получить конструкционный арболитовый блок высокого качества, с плотностью 550-600 кг/м3 и теплопроводностью 0,1-0,12 Вт/м°C, обладающий отличными звукоизоляционными свойствами.

Сушку блока необходимо производить при температуре от +10 до +20 градусов. При соблюдении этих требований к компонентам и соблюдении технологии производства арболита методом распалубки форм через сутки можно получить конструкционный арболитовый блок высокого качества, с плотностью 550-600 кг/м3 и теплопроводностью 0,1-0,12 Вт/м°C, обладающий отличными звукоизоляционными свойствами.

3. НЕДОСТАТКИ АРБОЛИТА: специфический запах. При посещении производства арболита или покупки недавно сделанных арболитовых блоков присутствует специфический запах. Этот запах у свежеизготовленных блоков есть всегда, но у высохших блоков его нет.

РЕШЕНИЕ: при производстве любого бетона существует специфический запах, т.к. процессы гидратации цемента происходят в течении определенного времени. Арболит является легким бетоном, поэтому в вопросах специфических запахов у свежеизготовленных блоков арболит не является исключением, тем более здесь процессы гидратации цемента идут во взаимодействии с процессами минерализации щепы. Но после полной гидратации цемента и полного высыхания блока (в среднем 2 месяца с момента изготовления блока) специфический запах у арболита исчезает.

Но после полной гидратации цемента и полного высыхания блока (в среднем 2 месяца с момента изготовления блока) специфический запах у арболита исчезает.

4. НЕДОСТАТКИ АРБОЛИТА: усадка арболита. Многие считают, что дома построенные из арболита имеют очень высокую усадку и поэтому нельзя заниматься их внутренней и внешней отделкой целый строительный сезон после постройки коробки дома. Это утверждение в корне неверно и свидетельствует о недостаточной информированности застройщиков и строителей.

РЕШЕНИЕ: в вопросах усадки арболит ничем не отличается от других строительных материалов и имеет небольшую усадку в районе 0,4%, которая не ведет к отрицательным моментам при отделке и техническим сложностям при возведении конструкций дома из арболита, особенно при соблюдении простых правил: 1) для кладки стен необходимо использовать высококачественные арболитовые блоки, произведенные не менее чем за 1 месяц до начала кладки. 2) при использовании ж/б перекрытий небольшие усадочные явления не столько самого арболита, а сколько самих стен в целом происходят в течение 1,5-2х месяцев после укладки плит ж/б, поэтому заниматься отделкой стен, когда коробка дома не готова полностью нельзя. 3) строительство внутренних несущих и ненесущих перегородок в доме не из арболита, а из другого материала требует наличия проекта таких конструктивных решений, т.к. разные материалы имеют разные характеристики и свойства, и соответственно усадочные процессы в разных материалах происходят по разному. 4) начало штукатурных работ в арболитовом доме зависит от конструкции дома, наличия армопояса, материала перегородочных стен, типа перекрытия, угла наклона кровли, но в целом оптимальными являются сроки начала штукатурных работ в доме через 1 месяц после того, как коробка дома возведена под крышу. Соблюдение этих простейших правил способно решить все проблемы с небольшой усадкой арболита.

3) строительство внутренних несущих и ненесущих перегородок в доме не из арболита, а из другого материала требует наличия проекта таких конструктивных решений, т.к. разные материалы имеют разные характеристики и свойства, и соответственно усадочные процессы в разных материалах происходят по разному. 4) начало штукатурных работ в арболитовом доме зависит от конструкции дома, наличия армопояса, материала перегородочных стен, типа перекрытия, угла наклона кровли, но в целом оптимальными являются сроки начала штукатурных работ в доме через 1 месяц после того, как коробка дома возведена под крышу. Соблюдение этих простейших правил способно решить все проблемы с небольшой усадкой арболита.

5.. НЕДОСТАТКИ АРБОЛИТА: промерзание кладочных швов и большие теплопотери через них. Проблема теплопотерь через кладочные швы и их промерзание в однородных (однослойных) стенах существует, но к счастью у этой проблемы есть решение.

РЕШЕНИЕ: промерзание толстых кладочных швов в стенах, построенных из арболита с плохой геометрией и большие теплопотери через них являются серьезной проблемой при строительстве дома из арболита, но реальным решением этой проблемы является использование материалов компании Экодревпродукт, потому что отличная геометрия арболитового блока нашего производства позволяет делать кладочный шов толщиной всего лишь 5-6 мм. , что исключает перерасход материалов при строительстве дома, а применение нашей теплой кладочной смеси PEMIX резко снижает теплопотери через кладочные швы.

, что исключает перерасход материалов при строительстве дома, а применение нашей теплой кладочной смеси PEMIX резко снижает теплопотери через кладочные швы.

6. НЕДОСТАТКИ АРБОЛИТА: высокая стоимость арболита. Те, кто так считают, видимо не слышали известный афоризм барона Ротшильда: «Я не настолько богат, чтобы покупать дешевые вещи».

РЕШЕНИЕ: необходимо различать стоимость арболита у разных производителей арболита и стоимость арболита по сравнению с другими материалами. Наша компания Экодревпродукт выпускает арболит методом распалубки форм через сутки, используя при производстве высокосортный цемент и калиброванную, очищенную от пыли и примесей щепу, сделанную на современных высокопроизводительных рубильных машинах, поэтому наш арболит является высококачественным продуктом, который в полной мере оправдывает свою стоимость. Он немного дороже арболита большинства других производителей, работающих с использованием мгновенной распалубки форм и делающих менее качественный арболит, чем наш, но он того стоит. При этом арболит нашей компании по стоимости соизмерим с ценой поризованной керамики и лучшего из газобетонов (фирма Ytong). Но стоимость материала влияет на конечную стоимость стены дома под ключ лишь частично, поэтому стоимость стен из высококачественного арболита под ключ с отделкой, в некоторых случаях даже дешевле, чем стоимость стен из других материалов или из арболита более низкого качества. Такая стена не требует дополнительного утепления, армирования, дорогостоящего фундамента. Отличная геометрия блоков и использование теплой кладочной смеси PEMIX снижают расходы не только на этапе строительства за счет более тонкого кладочного шва, но и теплопотери. Плюс Вы выигрываете в полезной площади дома за счёт возможности строительства дома под ПМХ со стенами от 30 см. Также одним из немаловажных моментов является то, что наш арболит не страдает при транспортировке на стройплощадку, при погрузке/выгрузке, чего не скажешь о газобетоне или поризованной керамике. Поэтому при покупке строительного материала надо обращать внимание не на стоимость материала, а на стоимость стены под ключ.

При этом арболит нашей компании по стоимости соизмерим с ценой поризованной керамики и лучшего из газобетонов (фирма Ytong). Но стоимость материала влияет на конечную стоимость стены дома под ключ лишь частично, поэтому стоимость стен из высококачественного арболита под ключ с отделкой, в некоторых случаях даже дешевле, чем стоимость стен из других материалов или из арболита более низкого качества. Такая стена не требует дополнительного утепления, армирования, дорогостоящего фундамента. Отличная геометрия блоков и использование теплой кладочной смеси PEMIX снижают расходы не только на этапе строительства за счет более тонкого кладочного шва, но и теплопотери. Плюс Вы выигрываете в полезной площади дома за счёт возможности строительства дома под ПМХ со стенами от 30 см. Также одним из немаловажных моментов является то, что наш арболит не страдает при транспортировке на стройплощадку, при погрузке/выгрузке, чего не скажешь о газобетоне или поризованной керамике. Поэтому при покупке строительного материала надо обращать внимание не на стоимость материала, а на стоимость стены под ключ.

7. НЕДОСТАТКИ АРБОЛИТА: высокое влагопоглощение. Иногда встречаются мнения людей, что из материалов, обладающих высоким влагопоглощением нельзя строить дома. Это совершенно не так.

РЕШЕНИЕ: арболит очень пористый материал, именно поэтому основным утеплителем в арболите является воздух между щепок, и именно такая структура арболита приводит к тому, что арболит, основным заполнителем которого является древесная щепа, имеет высокое влагопоглощение. Т.е. если арболит опустить в воду, то он способен впитать в себя воду в размере более чем 40% от своего объема. Но, арболит в отличие от газобетона не гигроскопичный материал и в естественных условиях, на улице, в стене дома, он не впитывает в себя влагу из воздуха. Поэтому для увеличения теплоизоляционных свойств арболита и для устранения проблем влагопоглощения и повышения долговечности конструкции арболит требует обязательной штукатурки или цементо-песчаной затирки, которая закроет в материал прямой доступ влаги. При этом сами стены арболитового дома, построенные из высококачественного арболита способны находится без внешней отделки длительное время, при этом дожди никак не влияют на сам материал, т. к. вода в арболите из-за его пористой структуры не накапливается и быстро удаляется, а сам арболит очень быстро высыхает.

к. вода в арболите из-за его пористой структуры не накапливается и быстро удаляется, а сам арболит очень быстро высыхает.

8. НЕДОСТАТКИ АРБОЛИТА: высокая паропроницаемость и точка росы в стене приводят к разрушению дома. Арболит обладает обычной для легких бетонов паропроницаемостью и используется в качестве материала однородных стен при строительстве домов без внешнего утепления. Ни паропроницаемость арболита, ни «точка росы» в стене не способны привести к негативным последствиям для дома при правильной внутренней и внешней отделке стен.

РЕШЕНИЕ: в соответствие с п. 9.3 СНиП 23-02-2003 «Тепловая защита зданий»: «Не требуется проверять на выполнение данных норм по паропроницанию следующие ограждающие конструкции: а) однородные (однослойные) наружные стены помещений с сухим и нормальным режимами;

б) двухслойные наружные стены помещений с сухим и нормальным режимами, если внутренний слой стены имеет сопротивление паропроницанию более 1,6 м2*ч*Па/мг». Таким образом, однородную (однослойную) стену из арболита, оштукатуренную с двух сторон паропроницаемой штукатуркой (цементо-песчаной, цементо-известковой и т. д.) нет необходимости проверять на паропроницаемость. А что касается «точки росы» (это конденсация влаги из воздуха на более холодной поверхности при определенных условиях), то она возникает абсолютно в любой конструкции, в том числе и однородной (однослойной). Поэтому основной вопрос в том, успеет ли конструкция, накопившая влагу в отопительный период, самостоятельно от неё избавиться в период, когда отопление выключено или нет? Поэтому для однослойных стен из арболита, оштукатуренных с двух сторон ответ на этот вопрос очевиден и подтверждается теплотехническим расчетом: при наличии в качестве внешней отделки материала, обладающего обычной паропроницаемостью (например, цементо-песчаной или цементо-известковой штукатурки), арболитовая стена без всяких проблем полностью высыхает в период плюсовых температур. Таким образом, ни высокая паропроницаемость арболита, ни «точка росы» в однородной (однослойной) стене из арболита, оштукатуренной с двух сторон паропроницаемой штукатуркой никак не могут повлиять на долговечность дома.

д.) нет необходимости проверять на паропроницаемость. А что касается «точки росы» (это конденсация влаги из воздуха на более холодной поверхности при определенных условиях), то она возникает абсолютно в любой конструкции, в том числе и однородной (однослойной). Поэтому основной вопрос в том, успеет ли конструкция, накопившая влагу в отопительный период, самостоятельно от неё избавиться в период, когда отопление выключено или нет? Поэтому для однослойных стен из арболита, оштукатуренных с двух сторон ответ на этот вопрос очевиден и подтверждается теплотехническим расчетом: при наличии в качестве внешней отделки материала, обладающего обычной паропроницаемостью (например, цементо-песчаной или цементо-известковой штукатурки), арболитовая стена без всяких проблем полностью высыхает в период плюсовых температур. Таким образом, ни высокая паропроницаемость арболита, ни «точка росы» в однородной (однослойной) стене из арболита, оштукатуренной с двух сторон паропроницаемой штукатуркой никак не могут повлиять на долговечность дома. Но если вы по каким то причинами решите утеплить стену из арболита, то у вас получится уже многослойная конструкция стены и вам надо обязательно делать расчет на влагонакопление в ней, потому что в ряде случаев для такой стены потребуется пароизоляция изнутри дома.

Но если вы по каким то причинами решите утеплить стену из арболита, то у вас получится уже многослойная конструкция стены и вам надо обязательно делать расчет на влагонакопление в ней, потому что в ряде случаев для такой стены потребуется пароизоляция изнутри дома.

8. НЕДОСТАТКИ АРБОЛИТА – арболит легко продувается и плохо держит тепло. В целом, данное утверждение в какой то степени обосновано, но только если рассматривать отдельно взятый блок. Но блок арболита – это не стена дома под ключ, поэтому соблюдение простейших правил строительства домов из арболита позволит вам это уникальное свойство материала превратить из его недостатка в его достоинство.

РЕШЕНИЕ: арболит относится к легким бетонам с органическими наполнителями, обладающими высокой пористостью. Т.к. самым лучшим теплоизолятором является неподвижный воздух, то самый лучший способ превратить пористость арболита в его важнейший плюс, это оштукатурить арболит с двух сторон. Требования по толщине штукатурки арболитовых стен описаны в ГОСТе на арболит и составляют 15 мм изнутри стены и 20 мм снаружи. Сделав штукатурку арболитовых стен, вы резко повысите теплоизоляционные свойства арболита, а ваша стена превратится в отличный звукоизолятор, т.к. хаотичная структура арболита, имеющая с двух сторон более плотный слой в виде штукатурки великолепно гасит звук. Если же вы хотите использовать в качестве финишной фасадной отделки облицовочный кирпич, сайдинг или вент. фасад, то для улучшения теплоизолирующих и звукоизолирующих свойств арболита вам необходима затирка стен снаружи и внутри штукатурным раствором толщиной от 5 мм. Если затирку не сделать, то ничего смертельного не произойдет, но вы лишитесь возможности максимально эффективно использовать такие полезные свойства арболита как его отличная тепло-звукоизоляция.

Сделав штукатурку арболитовых стен, вы резко повысите теплоизоляционные свойства арболита, а ваша стена превратится в отличный звукоизолятор, т.к. хаотичная структура арболита, имеющая с двух сторон более плотный слой в виде штукатурки великолепно гасит звук. Если же вы хотите использовать в качестве финишной фасадной отделки облицовочный кирпич, сайдинг или вент. фасад, то для улучшения теплоизолирующих и звукоизолирующих свойств арболита вам необходима затирка стен снаружи и внутри штукатурным раствором толщиной от 5 мм. Если затирку не сделать, то ничего смертельного не произойдет, но вы лишитесь возможности максимально эффективно использовать такие полезные свойства арболита как его отличная тепло-звукоизоляция.

Блоки Арболита — как и из чего производится, возможно ли сделать самому?

Арболитом называют блоки, изготовленные из основных трех компонентов — это древесная щепа (она должна быть из хорошей древисины, без коры и гнили), из-за которой блок и получил название арболит, что означает от французского слова arbre в переводе — дерево, а также сульфат алюминия и цемент, это если арболит изготавливается в промышленных условиях.

В зависимости от назначения арболитового блока они могут быть как конструкционные для возведения стен в основном, также и теплоизоляционные.

Арболитовые блоки можно изготовить в домашних условиях, но для этого необходимо иметь некоторое оборудование и материал.

Самое главное для арболитовых блоков — это вибростанок, если данный станок отсутствует то любой процесс изготовления блоков уже будет отличаться от арболита.

Сам процесс состоит из нескольких этапов, для начала нужно древесную щепу замочить примерно на 3-4 часа в гашеной извести, в основном известь разводят в пропорции один к десяти, то есть одна часть извести и десять частей воды.

Далее древесную щепу откидывают на сито чтобы стекла лишняя вода с известью и загружают в бетономешалку.

В бетономешалке гашеная древесная щепа разводится с водой примерно на 3 массы (по весу) щепы на 4 объёма воды, бетономешалка включается на режим замеса и после смачивания дерева в водную массу добавляют примерно 1% жидкого стекла.

Хорошо перемешайте щепу, даже если не видите в этом смысла, и начинайте добавлять где-то 4 массы от объема щепы цемента, лучше всего М500 использовать. Мешайте достаточно хорошо чтобы вся масса стала тягучей липла в руках.

Далее эту масла надо залить в специально подготовленные формы и установить на вибростол примерно минут на 10-20 (в зависимости от силы вибрации.

Далее на 24 часа оставляйте форму с залитой массой в темном теплом помещении, через сутки блок вытаскиваете и оставляете для просушки ещё на неделю на открытой площадке, обдуваемый воздухом, но защищенном от прямых солнечных лучей. Между блоками обязательно должно быть расстояние не менее 10 сантиметров.

Форму для изготовления блоков лучше всего делать из дерева или пластмассы, стандартный размер длина 510 мм ширина 250 мм высота 215 мм, их можно также сделать с пустотами и без пустот со сквозными или половинчатыми.

Арболитовые блоки

- Подробности

-

Просмотров: 2063

Сегодня, когда мы живём во времена предпринимательства и свободного поступления товара на российский рынок, порой не просто разобраться в свойствах и качестве импортных и зарубежных материалов. Каждый продавец и производитель хвалит свой товар и свою продукцию. Для строителей важным показателем является технологичность материала (простота и скорость строительства) и его доступность на рынке. Бывает так, что единственный завод, встав по каким либо причинам, держит строительство в целом регионе, ведь проекты рассчитываются на применение определённого материала.

Каждый продавец и производитель хвалит свой товар и свою продукцию. Для строителей важным показателем является технологичность материала (простота и скорость строительства) и его доступность на рынке. Бывает так, что единственный завод, встав по каким либо причинам, держит строительство в целом регионе, ведь проекты рассчитываются на применение определённого материала.

В условиях низких зимних температур для многих застройщиков немаловажен такой показатель материала как теплопроводность или сопротивление теплопередачи. Когда у вас большой дом то на его содержание уходят значительные средства (электроэнергия, газ, дизтопливо). Поэтому современные производители строительных материалов стремятся убедить покупателя, что их продукция лучше, в том числе и по теплопроводным свойствам. Сегодня инновационным материалом является керамический разноформатный блок-кирпич с множеством секций-пустот, который стремительно заменяет обычный кирпич, пеноблоки и керамоблоки. Здесь речь же пойдёт о малоизвестных арболитовых блоках.

Из арболита строили ещё в 60-х годах прошлого века, но из-за низкого качества изготовления от него постепенно отказались в пользу панельного домостроения. В Европе помешанной на экологичности ещё тогда отказались от пенобетона и газосиликатов в пользу органических материалов, таких как «Вудстоун» или «Велокс». В США ещё в первой половине 20 века велись разработки подобных материалов. У нас же, в России, с ростом малоэтажного строительства местные производители стали осваивать лёгкие пористые материалы. Арболит — это разновидность строительного материала из лёгкого бетона, предназначенный для возведения малоэтажных домов. Изготавливается арболит из высокосортного цемента и щепы определенного размера и фактуры (в составе арболита -85-90%). Щепа обрабатывается минерализаторами для лучшего сцепления с цементом. В 60-х годах «Вудстоун» попал в СССР и правительство страны дало указание на постройку нескольких заводов по изготовлению стеновых панелей из щепо-бетона (цементно-древесная композиция). Здесь сразу могу отметить, что качество щепы и её обработка влияют на всё качество арболита, поскольку цемент и дерево — два несовместимых материала и при использовании такого материала в строительстве надо быть уверенным в его производителе, в соблюдении всех технологических требований при производстве. Если применять арболит в строительстве дома, то только произведённый по технологии вибропрессования с использованием несъёмных форм. Такая технология позволяет получить стабильную геометрию блоков и сводит к минимуму набухание и усушку щеп и её агрессивность к цементу, содержит меньше цементных ядов. Поэтому, качественный арболитовый блок не может стоить дешево. При достижении производителем идеальной геометрической формы блоков, количество мостиков холода (участков соединительного шва) резко уменьшается.

Здесь сразу могу отметить, что качество щепы и её обработка влияют на всё качество арболита, поскольку цемент и дерево — два несовместимых материала и при использовании такого материала в строительстве надо быть уверенным в его производителе, в соблюдении всех технологических требований при производстве. Если применять арболит в строительстве дома, то только произведённый по технологии вибропрессования с использованием несъёмных форм. Такая технология позволяет получить стабильную геометрию блоков и сводит к минимуму набухание и усушку щеп и её агрессивность к цементу, содержит меньше цементных ядов. Поэтому, качественный арболитовый блок не может стоить дешево. При достижении производителем идеальной геометрической формы блоков, количество мостиков холода (участков соединительного шва) резко уменьшается.

По теплотехническим показателям арболит превосходит все традиционные строительные материалы. Теплопроводность арболита составляет 0,07-0,17Вт/мС, в то время как теплопроводность кирпича — 0,45-1,45Вт/мС, а теплопроводность дерева — 0,15-0,4Вт/мС. Стандартный блок из арболита толщиной 30 см по своим тепло-и звукоизоляционным свойствам соответствует кирпичной кладке 90 см, а срубу -50см. Производители арболита считают, что раз он на 85-90% состоит из древесной щепы, то состояние внутри дома построенного из такого материала будет точно такое же, как и в деревянном доме. Так это или нет не проверял.

Стандартный блок из арболита толщиной 30 см по своим тепло-и звукоизоляционным свойствам соответствует кирпичной кладке 90 см, а срубу -50см. Производители арболита считают, что раз он на 85-90% состоит из древесной щепы, то состояние внутри дома построенного из такого материала будет точно такое же, как и в деревянном доме. Так это или нет не проверял.

По оценке специалистов, дом построенный из качественных арболитовых блоков сухой, тёплый, лёгкий, хорошо поддаётся отделке. Дом из арболита не горит и не гниёт. Если сравнивать арболит с керамическим поризованным крупноформатным блоком, то арболит легче и дешевле.

При строительстве дома из качественных (подчёркиваю) арболитовых блоков была отмечена его прочность и эластичность. Под дома из арболита «Щёлковским институтом изысканий» был спроектирован специальный фундамент — малозаглублённая лента в сочетании с монолитной плитой. Такая гибридная конструкция фундамента как раз говорит о недостаточной прочности материала в сочетании с более простыми типами фундаментов. Для монтажа арболитовых блоков рекомендуется использовать теплоизоляционную кладочную смесь на основе вспученного перлита («Пемих»).

Для монтажа арболитовых блоков рекомендуется использовать теплоизоляционную кладочную смесь на основе вспученного перлита («Пемих»).

Для кладки первого этажа лучше использовать арболитовые блоки 300х200х500 мм (300мм -толщина стены, 200мм -высота блока, 500мм -длина блока). Технология укладки такая же, как и кирпичных стен, с применением пескоцементного раствора или специальной перлитовой сухой смеси. Толщина шва не более — 1см. По опыту, при стеновой кладке дома, расход кладочной смеси «Пемикс» составит не более одного мешка (35 кг). Шов между блоками не должен быть более 5 мм. Прежде чем установить перекрытие между первым и вторым этажом, необходимо залить армопояс. Для этого по периметру здания, ближе к наружной стене, укладываются арболитовые блоки 150х200х500мм (в полблока). Эти блоки выступают с внешней стороны стены, как опалубка для дальнейшей заливки бетона, и как дополнительное уплотнение армопояса.

Для подготовки фасада под нанесение фактурной краски поверх блоков наносят сначала черновой слой штукатурки по маякам. Затем стены оклеивают штукатурной сеткой под финишную штукатурку. И только после этого наносят влаго-и морозостойкую защитную штукатурную смесь толщиной не более 5 мм. Рекомендуется использование в качестве смеси для оштукатуривания наружных и внутренних стен, а также для кладки арболитовых блоков с повышенной паропроницаемостью, смесь содержащую фиброволокно.

Затем стены оклеивают штукатурной сеткой под финишную штукатурку. И только после этого наносят влаго-и морозостойкую защитную штукатурную смесь толщиной не более 5 мм. Рекомендуется использование в качестве смеси для оштукатуривания наружных и внутренних стен, а также для кладки арболитовых блоков с повышенной паропроницаемостью, смесь содержащую фиброволокно.

Лёгкость арболитовых блоков и применение фундамента -монолитная плита позволяют получить минимальную усадку дома (0,4%), поэтому в таком варианте, финишную отделку можно осуществлять сразу после окончания строительства. Средняя масса квадратного метра арболитовой стены в 3 раза меньше массы аналогичной стены из пенобетона и в 8 раз меньше кирпичной. По заверениям производителей, стены из арболита могут «дышать» и не требуют дополнительного утепления. В отличие от дерева, арболит обладает высокой биостойкостью, не гниёт, практически не подвержен заражению грибком и химически стоек. Арболит не поддерживает горение и способен выдерживать температуру до 400С, при постоянном воздействии пламени в течение полутора часов. В отличие от кирпича и бетона арболит потдатлив механической обработке.

В отличие от кирпича и бетона арболит потдатлив механической обработке.

Выпуск #43: Дом из щепы и бетона. Дёшево и тепло. | Строго по делу

Добрый день, дорогой читатель! Буквально вчера вернулся из Казахстана и решил поделиться с тобой интересной информацией о строительстве тёплого и дешёвого дома. В чём связь между поездкой в Казахстан и тёплыми домами? Рассказываю по порядку.

Я был на производстве в посёлке городского типа Карабалык, что недалеко от границы с РФ. И для меня было открытием, что многие местные жители строят дома из арболитовых блоков. В Челябинской области домов такого типа днём с огнём не сыщешь, а тут почти каждый второй выполнен из данного строительного материала. И я решил погрузиться в тему и поведать вам, почему возведение индивидуального жилого дома из арболита выгодно и надёжно.

Арболит? Что это?

Арболит (от фр. arbre «дерево») — лёгкий бетон на основе цементного вяжущего материала, органических заполнителей (до 80—90 % объёма) и химических добавок. Также известен как древобетон. Определение честно украдено с просторов Википедии.

Также известен как древобетон. Определение честно украдено с просторов Википедии.

На самом деле арболит прошёл все технические испытания и был стандартизирован ещё в 60-х годах. На территории СССР работало несколько десятков крупных заводов по производству арболитовых плит. Строительство домов и объектов промышленного назначения из арболита велось на всей территории центральной части России, Сибири, несколько строений было построено даже в Антарктиде (!!!). Большинство этих домов хорошо функционирует и радует своих жильцов теплом по сегодняшний день. Надо отметить, что во времена Советского Союза арболит производился не в виде блоков, а в виде плит, по типу бетонных.

Но с приходом 90-х и частного строительства, собственники предъявляли совершенно другие требования к арболиту. Он должен быть экономичным, а также удобным для транспортировки и строительства. Так началось производство арболита в виде полнотелых блоков с размерами, удобными для кладки и перевязки стен, а также лёгкими по весу. Несмотря на изменения размеров, все его качественные показатели не изменились.

Несмотря на изменения размеров, все его качественные показатели не изменились.

В чём крутость арболита?

Дом из арболитовых блоков имеет следующие преимущества:

- Экологичность. Блок из арболита является экологически безопасным строительным материалом на основе природных компонентов. Безвреден человеку и окружающей среде.

- Низкая теплопроводность. Арболитовый блок является одним из самых тёплых строительных материалов. Стена, построенная из арболита, толщиной всего 30 см равно по показателю теплопроводности стене из кирпича толщиной в 1 метр.

- Не гниёт. Арболит не подвержен гниению и ни один плесневый грибок ему не страшен. Также обладает хорошей воздухопроницаемостью, соответственно, в таком доме не бывает сырости.

- Не горит. Блок из арболита относится к трудногорючим строительным материалом.

- Прочность.

Арболитовые блоки обладают высокими прочностными показателями. Из него легко можно строить трёхэтажные дома с плитами из перекрытий.

Арболитовые блоки обладают высокими прочностными показателями. Из него легко можно строить трёхэтажные дома с плитами из перекрытий. - Хорошая звукоизоляция. Кладёт на обе лопатки и кирпич и древесину по данному показателю.

- Пластичность. В случае возникновения предельных нагрузок, арболитовые блоки не ломаются, а обратимо деформируются с возможностью восстановления первоначальной формы после снятия нагрузки.

- Лёгкий вес. Легко укладывать и дёшево перевозить. 1 куб арболита в 3 раза легче кирпича и 1,5 раза легче керамзитобетона.

- Лёгкие фундаменты. Для арболита нужен мелкозаглублённый ленточный фундамент шириной всего 30 см, что прилично экономит деньги будущего владельца.

- Лёгкость обработки при стройке и дальнейшей эксплуатации. В арболитовый блок можно легко вбивать гвозди, ввинчивать саморезы и вешать крючки, как на деревянную стену. Арболит свободно поддаётся сверлению, рубке и пилению.

Штукатурку также можно наносить прямо на блоки без дополнительного армирования.

Штукатурку также можно наносить прямо на блоки без дополнительного армирования.

В зависимости от дислокации, компоненты могут отличаться, но на территории России и Казахстана арболитовые блоки изготавливаются путём смешения двух материалов:

- древесной щепы

- цемента

- минерализаторы – хлорид кальция, сульфат алюминия, гашеная известь, это безвредные хим. добавки для нейтрализации сахаров в древесине, предотвращающие гниение.

Повторюсь, катаясь по Челябинской области, я практически не видел домов, построенных с использованием арболитовых блоков. Видимо, граждане у нас предпочитают иные строительные материалы. 🙂

В интернете, правда, нашёл пару небольших компаний, которые уже много лет производят арболит на вибропрессах «Рифей», но его доля на рынке пока незначительная.

На что обратить внимание при покупке арболитового блока?

Для тех, кто всё же заинтересовался этим универсальным бетонным изделием, я расскажу, как выбрать долговечный арболитовый блок.

Итак, на что обращаем внимание:

- Цвет. При производстве подобных блоков, лучше всего себя показал цемент марки М500. Так что бетонное изделие, изготовленное с применением этой марки будет иметь более светлый оттенок. Если же применялся цемент низкого качества, то блок будет темнее.

- Геометрия блока. Обратите внимание на параллельность сторон, ведь от этого будет зависеть кладка. Абсолютно ровная поверхность говорит о том, что блок, скорее всего, изготовлен с большим количеством опилок (опилкоблок). Сильная шероховатость также должна вас насторожить, это первый сигнал о недостаточном уплотнении. Остановите свой выбор на средних показателях.

- Фракция щепы. Щепа должна иметь продолговатую, прямоугольную форму, резанную вдоль волокон. Квадратная щепа будет «распадаться», что скажется на долговечности изделия. Мелкая щепа не обеспечит должной теплоизоляции.

Опять-таки: придерживайтесь золотой середины.

Опять-таки: придерживайтесь золотой середины.

Поэтому лучше всего покупать стройматериалы у проверенных поставщиков с ответственным подходом к производству и качественным оборудованием.

Как заработать на производстве арболита?

Счастливые владельцы крупных вибропрессов марки «Рифей», вроде меня, могут оседлать тему производства арболитовых блоков уже сейчас. Если ваша бетономешка имеет объём от 1000 литров, то вы уже можете начинать вибропрессовать блоки из арболита.

Ещё раз: любой обладатель вибропресса по типу «Рифей-Удар», «Рифей-РАМ» (как обычный, так и тысячный), «Рифей-Буран-2», «Рифей-Полюс» и «Рифей-Прогресс» может приступить к изготовлению арболитовых блоков почти без вложений! На фоне последних новостей о субсидировании строительства ИЖС, на этом можно заработать очень достойные деньги.

До недавнего времени, я не рассматривал расширение производства, но сейчас моё мнение кардинально поменялось. Уж очень впечатлён перспективами использования арболита для строительства! Но, как обычно, решать только вам, главное, успеть занять эту нишу одним из первых.

Уж очень впечатлён перспективами использования арболита для строительства! Но, как обычно, решать только вам, главное, успеть занять эту нишу одним из первых.

А на этом всё, надеюсь, что вам понравился сегодняшний выпуск! Не забывайте поставить лайк/дизлайк, чтобы я понял, в правильном ли направлении двигаюсь, а также задавайте свои вопросы в комментариях, я готов к любому конструктивному дискурсу. 🙂

Блок из арболита

Блоки из арболита имеют перед другими блоками ряд преимуществ. В первую очередь он прочный, не хрупкий. Его не так просто разрушить и, как следствие, трещин в стенах не бывает, если даже фундамент по каким — то причинам просел. Со штукатуркой стен можно не торопиться, он не разрушается от воды и поэтому отделкой можно заняться, когда сочтете нужным, даже через несколько лет

Рекомендации по кладке блоков из арболита.

В качестве кладочной смеси хорошо подходит клей для блоков на основе перлита. Они позволят сделать шов наиболее тонким и сам обладает пониженными теплоизоляционными свойствами. Так же можно использовать строительный раствор и любые кладочные смеси.

Они позволят сделать шов наиболее тонким и сам обладает пониженными теплоизоляционными свойствами. Так же можно использовать строительный раствор и любые кладочные смеси.

Пилится арболит цепной электропилой или бензопилой. Цепь при этом, как правило,

используют с победитом.

Армирующую сетку между рядами использовать не нужно. Поверхность блоков шероховатая, а кладочная смесь и раствор схожие по составу с арболитовыми блоками. Эти обстоятельства создают благоприятные условия для склеивания и без использования дополнительных материалов, а так как блок из арболита обладает эластичностью, то трещины в стенах исключены. Сетка при штукатурке по тем же причинам не нужна.

При использовании готовых железобетонных плит в качестве межэтажных перекрытий делается армопояс. Для армопояса используются блоки с выемкой, которые служат несъемной теплой опалубкой. Если плита заливается на месте, то необходимость в армопоясе отпадает. При использовании деревянных перекрытий армопояс можно не делать. Блоки с выемкой так же используются при формировании балок над проемами.

При использовании деревянных перекрытий армопояс можно не делать. Блоки с выемкой так же используются при формировании балок над проемами.

В дополнительном утеплении и шумоизоляции арболит не нуждается. Особое значение необходимо уделить теплоизоляции пола и потолка.

Сложностей при работе с блоками из арболита не возникает, даже если кладка ведется самостоятельно, без привлечения квалифицированных каменщиков.

Блоки из арболита выбирают для строительства дома:

Из чего строить дом? Альтернатива блокам из арболита.

Рассмотрим наиболее популярные материалы.

Дома из бруса или сруба.

Одним из основных параметров людей выбирающие этот вариант – экологичность. По этому параметру, чисто природный материал, является основным конкурентом блокам из арболита.Но брус и сруб менее долговечный материал, горит, потдвержен биоразрушителям, необходимость периодической обработки.

Арболитовые блоки в основной свое массе то же состоят из древесины, цементный камень в готовых изделиях нейтрален.

Щитовые дома

Щитовые дома — горючие, менее долговечные. Если заведутся грызуны, избавиться от них будет очень трудно, для некоторых это стало настоящим бичом и при выборе материала они эту проблему ставят первоочередной.

Кирпич

Кирпичный дом обойдется намного дороже. Стены нужно делать гораздо толще, так как у кирпича более высокая теплопроводность, соответственно более массивный фундамент. Объем стен будет больше в разы, а значит и стоимость кладки будет выше.Кирпич с утеплителем.

Нужно подбирать паропроницаемый утеплитель. Утепленный пенопластом дом будет с эффектом термоса – не экологично. Возможность появления грызунов в утеплителе.Газобетон и газосиликат.

Схожие по характеристикам с арболитом материалы, но очень хрупкие. Повреждения могут получить уже при транспортировки, разгрузки – погрузки. На готовые стены трудно, что либо подвесить. Были контакты с людьми, которые в связи с этим обстоятельством, настолько огорчены, что готовы были продать дом и построить новый.

На готовые стены трудно, что либо подвесить. Были контакты с людьми, которые в связи с этим обстоятельством, настолько огорчены, что готовы были продать дом и построить новый.

Не редкость трещины в стенах.

Критичны к прямому попаданию воды.

Можно распилить ручной пилой, это конечно удобно, но… не знаю.

Газобетон и газосиликат имеют замкнутую структуры воздушных пор, что затрудняет вывод влаги из блоков. В некоторых случаях будет значительно увеличиваться теплопроводность.

Логично было бы указать и на недостатки арболита, но что писать? Если Вы знаете – сообщите.

Интерес к арболиту со стороны застройщиков растет из года в год. Когда мы только начинали выпуск арболитовых блоков, приходилось объяснять что это за материал, его преимущества перед другими блоками для несущих стен. Сейчас застройщики по достоинству оценили арболитовые блоки его замечательные свойства.

Кто выбирает арболит для стен своего дома? Некоторая статистика:

Как не странно его экологичность отходит на второй план. В основном покупатели обращают внимания на неприхотливость к погодным условиям – когда дом стоит без отделки. Бывает, что дома без отделки стоят годами. Недавно один из покупателей рассказал, что был на Кольском полуострове на рыбалке и видел там дома без наружной отделки построенных в шестидесятых годах.

Так же от покупателя услышал, что он прежде чем решить из чего строить купил образцы различных блоков. В результате его испытания пережил, только арболит, который пролежал у него в бочке с водой три года.

Еще один рассказ от застройщика на тему, почему арболит: « на работе два гаража оба без отопления. Один из арболита другой из газосиликата. В арболитовом в мороз стоит плюсовая температура в отличие от газосиликатного». Про такое слышал и раньше. При ежедневном пользованием автомобилем, в гараже из арболита тепло без отопления. Видимо хватает до утра тепла мотора, поставленного на ночь автомобиля.. Почему так? Если посмотреть на результаты испытаний арболита на теплопроводность, то можно увидеть, что показатели у арболита выше но все — таки сравнимы с газо и пеноблоками. Но испытания проводятся на образцах без отделки. Пено и газоблоки имеют замкнутые воздушные поры, тогда как у арболита структура с открытыми воздушными порами. При отделки поры закрываются и теплопроводность значительно уменьшается. Тогда как у пено – газоблоков структура и так закрыта и отделка не оказывает существенного влияния.

Видимо хватает до утра тепла мотора, поставленного на ночь автомобиля.. Почему так? Если посмотреть на результаты испытаний арболита на теплопроводность, то можно увидеть, что показатели у арболита выше но все — таки сравнимы с газо и пеноблоками. Но испытания проводятся на образцах без отделки. Пено и газоблоки имеют замкнутые воздушные поры, тогда как у арболита структура с открытыми воздушными порами. При отделки поры закрываются и теплопроводность значительно уменьшается. Тогда как у пено – газоблоков структура и так закрыта и отделка не оказывает существенного влияния.

Трещины в стенах. Еще один фактор побуждающих остановится на арболите. Кто — то из покупателей просто видел дома из пено и газоблоков с трещинами, кто то пережил это на себе. Стена из арболита не дает трещин благодаря определенной степени эластичности. данного материала.

Арболит не поддерживает горения. Это обстоятельство, в купе с другими положительными сторонами, повлияло на выбор в пользу арболита еще одну категорию покупателей. Это люди пережившие пожар.

Это люди пережившие пожар.

Практичность – отмечают все из покупателей, с кем удалось побеседовать при оформлении заказа или после ввода в эксплуатацию дома. Действительно дом, по сути, из дерева, с хорошим микроклиматом, в стенах, которого можно легко и надежно закрепить все необходимые элементы интерьера и коммуникации, пожаробезопасный, теплый, долговечный – кому это не понравится.

блоков цветут из отходов древесины

БОСТОН

КОГДА Джеймс Бэнкрофт показывает посетителям привлекательный новый сарай и студию, которую он построил за своим домом в сельском округе Камберленд, штат Нью-Джерси, он любит говорить им, что это «самая красивая куча древесной щепы, которую вы когда-либо видели». Он также надеется, что это предвестник большого количества высококачественного недорогого жилья по всей стране.

Это потому, что студия была построена из древесно-фибробетонных блоков, настолько простых в использовании, что люди, не имеющие строительных навыков, могут легко возвести основную конструкцию. На самом деле, цель некоммерческой организации Community Innovations, которую он основал, состоит в том, чтобы вовлечь неквалифицированную городскую молодежь в строительство недорогого жилья именно там, где оно больше всего необходимо. Поскольку древесные отходы могут легко стать основным компонентом блоков, система может одновременно решить проблему удаления твердых отходов.

На самом деле, цель некоммерческой организации Community Innovations, которую он основал, состоит в том, чтобы вовлечь неквалифицированную городскую молодежь в строительство недорогого жилья именно там, где оно больше всего необходимо. Поскольку древесные отходы могут легко стать основным компонентом блоков, система может одновременно решить проблему удаления твердых отходов.

Принято считать, что древесные волокна и бетон плохо смешиваются, потому что содержащиеся в древесине сахара, дубильные вещества и масла препятствуют ее правильному сцеплению с бетоном.Кроме того, частицы древесины разлагаются при длительном воздействии влаги.

Но несколько десятилетий назад швейцарские и австрийские ученые разработали процесс, при котором частицы древесины покрываются минерализующим слоем, благодаря чему они легко сцепляются с цементом, песком и камнем. Древесина в Европе дороже, чем в Северной Америке, и это подтолкнуло к развитию. «Это было слишком дорого, чтобы просто выбросить или сжечь», — объясняет Хансруди Вальтер из Faswall Concrete Systems в Огасте, штат Джорджия, которая привезла систему в Соединенные Штаты.

Система, слегка адаптированная к более высокому содержанию сахара в некоторых американских деревьях, использует природные минералы, добываемые в США, для обработки древесины. «Здесь не используются агрессивные химические вещества», — настаивает г-н Уолтер, утверждая, что «процесс действительно очень прост, если вы знаете, как это сделать».

То, что и продукт, и процесс «экологически приемлемы», радует г-на Бэнкрофта, который возглавляет отдел общественных инноваций в Бриджтоне, штат Нью-Джерси. Но в основном его привлекает древесно-волокнистый бетон, потому что он «очень прост в использовании.«Помимо его легкого веса (менее половины веса обычного бетона), его можно «распиливать, прибивать гвоздями или привинчивать, как любой кусок дерева», — говорит он.

Возьмите его сарай и студию. лица, не имеющие опыта каменной кладки, «возводят четырехфутовую фундаментную стену по периметру всего за два часа». Бэнкрофт использовал базовые блоки длиной 36 дюймов, высотой 12 дюймов и глубиной 9 дюймов.

При весе всего 39 фунтов блокирующие блоки были уложены в сухом виде на высоту четыре фута, а затем в полые центры был залит жидкий бетон, чтобы соединить конструкцию в сплошную стену. Другим вариантом может быть нанесение тонкого слоя поверхностного клея на каждую сторону стены, что в то же время защитит стену от атмосферных воздействий.

Бэнкрофт отделал стены своей студии виниловым сайдингом, но «самый дешевый способ придать законченный вид — нанести штукатурку», — говорит он.

Поскольку блоки в основном состоят из древесного волокна с небольшим количеством мелкого песка и цемента для обеспечения сцепления, блоки имеют высокую пористость.На самом деле блоки примерно на 40 процентов состоят из воздуха, что дает им теплоизоляционную способность R11. Другими словами, они очень медленно проводят тепло из дома (или в него в жаркие летние дни). Это улучшается до R19, когда полые центры заполнены залитым бетоном с его высокой теплоемкостью.

Таким образом, «эти дома дешево обогревать и охлаждать», — говорит Бэнкрофт, и расходы на страхование будут относительно низкими, потому что «стены, построенные из этих блоков, имеют четырехчасовую огнестойкость». Другими словами, постоянно горящему огню потребуется четыре часа, прежде чем он сможет прожечь стену.Бетонные блоки не поддерживают горение сами по себе. Еще один плюс в том, что стены делают здания «удивительно тихими и умиротворяющими», — говорит Бэнкрофт. Фактически, одно из первых применений этой технологии в Соединенных Штатах было в качестве звуковых барьеров и барьеров на дорогах.

Другими словами, постоянно горящему огню потребуется четыре часа, прежде чем он сможет прожечь стену.Бетонные блоки не поддерживают горение сами по себе. Еще один плюс в том, что стены делают здания «удивительно тихими и умиротворяющими», — говорит Бэнкрофт. Фактически, одно из первых применений этой технологии в Соединенных Штатах было в качестве звуковых барьеров и барьеров на дорогах.

Испытания в нескольких тропических странах, включая Шри-Ланку, Конго и Марокко, показали, что блоки не боятся термитов и очень устойчивы к гниению.

В настоящее время древесно-волокнистые блоки производятся только в одном месте. Но идея состоит в том, чтобы лицензировать эту технологию любым заинтересованным сторонам, хотя предприятия, уже вовлеченные в производство сборного железобетона, будут в лучшем положении, чтобы воспользоваться преимуществами этой технологии.

В то время как блоки, панели и другие формы могут быть изготовлены из девственной древесины и при этом оставаться конкурентоспособными, Уолтер надеется, что древесные отходы станут основным источником сырья, как и в Европе. По его словам, деревянные поддоны, часто сделанные из дуба, были бы особенно хорошим источником волокна для промышленности. Он также отмечает, что «побочные отходы бумажной промышленности могли бы обеспечить нас всем необходимым древесным волокном».

По его словам, деревянные поддоны, часто сделанные из дуба, были бы особенно хорошим источником волокна для промышленности. Он также отмечает, что «побочные отходы бумажной промышленности могли бы обеспечить нас всем необходимым древесным волокном».

Бэнкрофт узнал о строительных блоках из древесного волокна, когда посетил высотный проект в Канаде, построенный коммерческим подрядчиком.Очарованный возможностями, Бэнкрофт построил сарай-студию на своем заднем дворе, чтобы проверить систему на себе и, в частности, посмотреть, можно ли ее построить с помощью неподготовленного труда.

Проект подтвердил, что эту строительную систему можно легко использовать для строительства прочного и надежного жилья в районах с низким доходом. Теперь он надеется, что корпорации или фонды поддержат демонстрационные проекты в разных уголках страны.

Для получения дополнительной информации пишите:

Fasval, Box 189,

Windsor, SC 29856

Телефон: (803) 642-9346

Гидроизоляция Альтернативное строительство Глыба, солома, щепа

Растительные материалы, такие как волокна из соломы, использовались в качестве строительных материалов на протяжении тысячелетий. Только после того, как были разработаны механические методы сбора, прессования и прессования соломы (начиная с конца 1850-х годов, но запатентованные в 1910 году), стало возможным использовать солому в качестве основного строительного блока наружных стен. Джон Страубе, написавший в 2002 году статью «Влажностные свойства гипса и штукатурки для зданий из соломенных тюков», говорит, что было короткое время, когда дома из прессованных соломенных тюков были популярны в Небраске, но они вышли из моды почти на 50 лет. В последние десятилетия эти и другие альтернативные системы завоевали популярность.

Только после того, как были разработаны механические методы сбора, прессования и прессования соломы (начиная с конца 1850-х годов, но запатентованные в 1910 году), стало возможным использовать солому в качестве основного строительного блока наружных стен. Джон Страубе, написавший в 2002 году статью «Влажностные свойства гипса и штукатурки для зданий из соломенных тюков», говорит, что было короткое время, когда дома из прессованных соломенных тюков были популярны в Небраске, но они вышли из моды почти на 50 лет. В последние десятилетия эти и другие альтернативные системы завоевали популярность.

Альтернативные «естественные» блоки стен, такие как тюки соломы или саман, аналогичны традиционным стенам с деревянным каркасом в том, что они не должны располагаться ниже уровня земли. Для них требуется водонепроницаемый фундамент и водонепроницаемая крыша, отводящая влагу. Однако, в отличие от традиционных стен, эти альтернативные конструкции не являются водонепроницаемыми.

Соломенный тюк на конце прислоняется к внутренней стороне фанерной обшивки здания Mahonia Building. Вертикальная рама находится на 24-дюймовых центрах, что позволяло бригаде проталкивать полные трехрядные тюки (шириной около 23 дюймов) между стойками.Снаружи не скажешь, что здание Mahonia построено из тюков соломы.

Вертикальная рама находится на 24-дюймовых центрах, что позволяло бригаде проталкивать полные трехрядные тюки (шириной около 23 дюймов) между стойками.Снаружи не скажешь, что здание Mahonia построено из тюков соломы.

Любые стены из любого строительного материала растительного происхождения, включая дерево, нуждаются в пароизоляции, чтобы избежать внутренней конденсации. Утепленные бетонные формы (блоки ICF) не пропускают воду через свои сборки. «Жидкая вода и водяной пар с трудом проходят через стены такого типа, поэтому их часто можно найти в приложениях ниже уровня земли, а когда они используются для всего дома, конструкция ОВКВ здания обычно требует другого способа решения проблемы. с внутренним водяным паром», — объясняет Джим Рейланд, владелец компании Many Hands Builders в Джексонвилле, штат Орегон.Reiland является генеральным подрядчиком, специализирующимся на проектировании систем сбора дождевой воды, штукатурке из земли и извести, а также строительстве тюков соломы. Рейланд является членом Калифорнийской ассоциации строительства из соломы (CASBA), а также соавтором и главным редактором книги «Детали строительства из соломенных тюков: иллюстрированное руководство по проектированию и строительству». Он живет в доме с подвалом ICF и стенами первого этажа из тюков соломы. В своей работе он часто строил дома со стволовыми стенами ICF, которые поддерживают стены из соломенных тюков.

Он живет в доме с подвалом ICF и стенами первого этажа из тюков соломы. В своей работе он часто строил дома со стволовыми стенами ICF, которые поддерживают стены из соломенных тюков.

«Альтернативные стеновые системы, такие как глыба, тюки соломы и легкая солома-глина, по своей конструкции не являются водонепроницаемыми, как строители делают гидроизоляцией ICF или блоки из древесно-стружечных блоков или монолитные бетонные стены», — говорит он. Стеновые конструкции, изготовленные из натуральных материалов, таких как солома, должны быть паропроницаемыми. Отделка этих конструкций с обеих сторон каким-либо типом паропроницаемой штукатурки обеспечивает защитное покрытие, обеспечивает паропроницаемость и повышает огнестойкость — в соответствии с Кодексом IRC 2018 года и Приложением S к комментариям: «Строительство соломенных тюков», раздел AS107 «Огнестойкость». стоимость с веб-сайта CASBA, www.www.strawbuilding.org, сборка стены из тюков соломы, оштукатуренная известью, имеет 2-часовой рейтинг огнестойкости, а сборка, оштукатуренная глиной, имеет рейтинг огнестойкости 1 час, оба из которых выгодно отличаются от традиционных каркасных и изолированных стеновых систем, хотя и не такие высокие. как здания с бетонными стенами.

как здания с бетонными стенами.