Как сделать пресс для производства топливных брикетов из опилок своими руками

В столярных мастерских и на пилорамах накапливаются тонны опилок. Это отличное почти бесплатное топливо, но только для специализированных печей. Если же спрессовать опилки в брикеты, то отапливаться ими можно любой печкой, хоть буржуйкой. Для этого нужно изготовить пресс. Рассмотрим, как собрать и автоматизировать его гидравлическую систему.

Основные материалы:

- Электродвигатель 4 кВт;

- маслонасос НШ 10;

- гидроцилиндр;

- гидрораспределитель;

- бак для масла;

- шланги высокого давления.

Процесс сборки гидравлической системы для прессовки брикетов своими руками

Имеется много чертежей устройства пресса. Основную трудность при его изготовлении составляет сборка гидравлической системы прессования. В предложенном варианте ее силовым агрегатом выступает двигатель на 4 кВт. Его нужно соединить через самодельный переходник с маслонасосом.

Маслонасос через гидрораспределитель подключается к гидроцилиндру, шток которого непосредственно и сжимает опилки. Также система дополняется баком для масла. От него идет подача к насосу, а также сливается обратка из гидрораспределителя. По сути, повторяется тот же принцип, что используется на любом тракторе.

В таком виде механизм работает в ручном режиме. Выход и втягивание штока может выполняться только при переключении рычага на гидрораспределителе. Это неудобно, так как оператор должен заниматься загрузки опилок. Для автоматизации предусматривается простой механизм. Переключатель гидрораспределителя связывается системой рычагов со штоком. Собираются концевики, которые переключают рычаг по принципу щелчка за счет пружины. Шток, дойдя до конца, сам толкает рычаг, и распределитель переключается. Работает этот механизм в 2 направления.

Прессуемый материал засыпается в бункер.

И в конце выходят прочные топливные брикеты.

Смотрите видео

youtube.com/embed/eirBV3WtUlY?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>Как из опилок сделать брикеты для топки

Как сделать брикеты из опилок

Нельзя отрицать, что брикеты из опилок — это один из самых эффективных видов твердого топлива, используемых для отопления дома. Они высококалорийны (выход тепла — около 5 кВт с 1 кг при сжигании), имеют небольшую зольность, а также удобны в складировании, поскольку занимают мало места. Но вот дешевым это горючее точно не назовешь, топить котел или печь евродровами в течении всего сезона может себе позволить далеко не каждый.

Отсюда и возникает интерес у многих домовладельцев – а нельзя ли как-то сделать топливные брикеты своими руками? Особенно когда есть для этого сырье по мизерной цене. Решение этого вопроса как раз и является темой данной статьи. В ней будут рассмотрены различные технологии производства брикет из опилок и других видов сырья на производстве и в домашних условиях.

Способы изготовления брикетов

Чтобы получить представление, как можно сделать топливные брикеты своими руками, надо вначале изучить, как их производят в заводских условиях. Подготовительный этап при любой технологии одинаков и заключается в измельчении и сушке сырья. Таковым выступают, конечно же, опилки и более крупные отходы деревообрабатывающего производства, которые перерабатываются для изготовления брикет. Затем сырье подвергают просушиванию с целью довести его влажность до показателя не более 8—10%.

Для справки. Также в качестве исходного материала для производства евродров могут служить различные агропромышленные отходы (шелуха, лузга семечек) и даже угольная пыль.

Дальше начинается основная операция – брикетирование, проще говоря, — прессовка опилок. На сегодняшний день это проделывают двумя способами:

- Формование из опилок брикетов на гидравлическом прессе.

- Производство методом экструзии.

Надо сказать, что при обеих технологиях результат достигается за счет сильного сдавливания древесного сырья, вследствие чего из него начинает выделяться природный компонент — лигнин. Он и служит связующим веществом для этой рассыпчатой массы, других не предусматривается. Разница только в способе сдавливания, в первом случае используется гидравлический пресс для брикетов, развивающий усилие 300—600 Бар.

От такого сжатия сырье самопроизвольно разогревается, что только способствует формованию прочного прямоугольного «кирпичика». Как функционирует брикетировочная линия с гидравлическим прессом, показано на видео:

Экструзионный метод производства брикет из опилок легко понять на примере обычной домашней мясорубки или соковыжималки. Сырье загружается в приемный бункер агрегата и перемещается шнеком в сужающийся рабочий канал конической формы. Там и происходит его сжатие, при этом шнековый пресс для брикетов развивает чудовищное усилие – до 1000 Бар.

Вот так шнеком выдавливаются евродрова

На выходе получаются дрова из опилок в виде шестигранника, которые проходят дополнительную термическую обработку и отрезаются в один размер специальным ножом. Устройство шнекового пресса для опилок в разрезе показано на чертеже:

Изготовление в домашних условиях

Понятно, что приобретать столь мощное оборудование, чтобы прессовать брикеты у себя дома – пустая затея. Даже если вы располагаете средствами и дармовым сырьем, окупить его стоимость удастся только в том случае, если прессовать дрова из опилок на продажу. Это значит, что выдержать традиционную технологию с выделением лигнина не удастся. Взамен ей домашние умельцы приспособились для формования «кирпичиков» использовать разные связующие, например:

- обойный или другой самый дешевый клей;

- глина;

- бумага, гофрокартон.

Чтобы не покупать дорогое сушильное и прессовое оборудование, в домашних условиях топливные брикеты делают следующим образом. Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1. 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Опилки замачивают в воде и тщательно перемешивают с глиной в пропорции 1. 10, либо добавляют размоченный картон или обойный клей. Получившуюся смесь для изготовления брикет помещают в форму самодельного ручного пресса для опилок и сжимают усилием рук. Затем «кирпичик» извлекают из формы и кладут сушиться естественным путем, на улице.

Для справки. По этой технологии сообразительные хозяева прессуют брикеты из любых доступных материалов, способных гореть: из соломы, бумаги, картона, листьев, шелухи семечек и так далее.

Оборудование для производства

Простой винтовой пресс

Простейший пресс для изготовления топливных брикетов, сделанный своими руками, имеет винтовой ручной привод. Формовочная емкость с перфорацией наполняется смесью и устанавливается под станину, давление создается за счет закручивания винта. Конструкция очень проста и подробно рассказывать о ней нет смысла, достаточно посмотреть на рисунок.

Подобные винтовые станки для прессования брикет из опилок не слишком популярны в силу низкой производительности. Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Слишком уж много уходит времени на загрузку емкости, закручивание винта и извлечение готового изделия. Куда быстрее и проще выдавливать «кирпичики» на самодельном прессе с длинным рычагом и механизмом выталкивания брикеты наружу. Для ускорения процесса к станине можно приварить 2 формы вместо одной.

Ручной станок на 2 формы

Некоторые мастера-умельцы могут похвастать и более совершенным механизированным оборудованием. И правда, ручной станок можно усовершенствовать и повысить производительность брикет, установив вместо ручного привода гидравлический домкрат. Чтобы собрать такой агрегат, придется немало повозиться, зато и результат получится куда лучше.

Станок с гидравлическим домкратом

Примечание. Даже используя гидравлический домкрат в самодельном прессе, создать давление хотя бы 300 Бар все равно не удастся. Поэтому воспроизвести заводскую технологию без добавления воды и связующих все равно не получится.

Невзирая на большие трудности с изготовлением деталей, кое-кому из мастеров удалось собрать шнековый пресс и получить брикеты довольно приличного качества. Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Об этом свидетельствуют отзывы таких людей на форумах. Но все они отмечают большие затраты на производство деталей шнека и корпуса из стали высокого качества. Опять же, без электрического привода здесь не обойтись, при самом скромном подсчете требуется двигатель мощностью не менее 7 кВт.

Самодельные брикеты – за и против

Причины, из-за которых данный вид топлива очень привлекателен, понятны. Когда у человека имеется собственное древесное производство либо возможность дешево покупать опилки для брикет, то мысли об их изготовлении в домашних условиях вполне закономерны. Дело в том, что далеко не всякая отопительная техника приспособлена для сжигания опила. Как правило, древесная мелочь в обычной печи или котле сгорает быстро и отдает мало тепла, да еще и половина просыплется в зольник.

Для успешного сжигания отходов древесины нужен специальный котел шахтного типа или верхнего горения. Сделать такой довольно сложно, гораздо радужнее видится перспектива прессования опилок в топливные брикеты.

Оказывается, здесь тоже не все так просто и вот почему:

- Покупать заводское сушильное и прессовое оборудование – неоправданно дорого. Дешевле приобрести готовые евродрова.

- Можно сделать пресс для брикет самому и делать их кустарным способом. Но изделия будут низкого качества и дадут мало тепла, а времени отнимут много.

Пункт второй требует разъяснения. Из-за невозможности соблюсти технологию «кирпичики» после сушки получаются легкими из-за малой плотности. Их удельная теплота сгорания втрое ниже, чем у древесины, значит, для отопления их понадобится втрое большее количество. Весь процесс займет массу времени и отнимет много энергии. Да и хранить такой объем топлива, чтобы оно не набралось влаги, весьма затруднительно.

Заключение

Изготавливать топливные брикеты своими руками на самодельном оборудовании, в принципе, можно. Но для этого нужно иметь достаточно свободного времени и место для сушки и хранения горючего. Также важно, чтобы опилки не приходилось возить издалека или дорого покупать.

Рекомендуем:

Как правильно рассчитать расход газа на отопление и ГВС Расчет расхода дров на отопление частного дома Способы экономного отопления частного дома без газа и электричества

Топливо > Как сделать брикеты из опилок

Как сделать топливные брикеты из опилок

На деревообрабатывающих предприятиях всегда есть отходы – это опилки и тырса. Часто их просто вывозят на свалку. Многие частные предприниматели налаживаются производство брикетов для своих нужд, чем экономят на отоплении. Скажем сразу, что качественные евродрова можно получить только на специальном оборудовании. Есть и ручные прессы, на которых делают брикеты из опилок своими руками. Видео такого производства легко можно найти в сети. Посмотрев их, возникают серьезные сомнения в целесообразности самостоятельного изготовления низкокачественных евродров. Добиться высокого качества на ручных прессах просто невозможно априори.

Технология производства брикетов из опилок

Конвейер брикетирования опилок.

Производство брикетов состоит всего из двух процессов – это дробление и прессование. Главное – это хороший, мощный пресс, а он очень дорогой. Если пресс выдает недостаточно высокое давление, то добавляется еще один производственный цикл – это сушка. Если делать топливные брикеты из опилок своими руками сушка будет самым долгим процессом. Также читают: «Производство пеллет».

Тырса для брикетов должна быть мелкой фракции, чем меньше, тем лучше. Такое сырье получается при распиловке леса. На производство же поступают в основном опилки, которые остаются при обработке дерева. Опилки подают в контейнер дробильной машины и измельчают. После этого сырье пропускают через пресс.

В прессе происходит нагрев и создается огромное давление, под воздействием которого выделяется естественное связующее вещество – лигнин.

В домашних условиях такого достичь невозможно, поэтому в качестве связующего вещества можно использовать:

Использовать клей для изготовления топливных брикетов из опилок своими руками нерентабельно, поэтому этот вариант отметаем сразу. В топке будет оставаться много золы, если в качестве связующего вещества будет глина. Она ведь не горит, а ее содержание составляет 10% от общей массы. То есть после сожжённых 100 кг брикетов в топке останется 10 кг глины – это без учета пепла от опилок.

В топке будет оставаться много золы, если в качестве связующего вещества будет глина. Она ведь не горит, а ее содержание составляет 10% от общей массы. То есть после сожжённых 100 кг брикетов в топке останется 10 кг глины – это без учета пепла от опилок.

Картон горит, выделяя тепловую энергию, от него остается мало пепла. Брикеты, где в качестве связующего вещества выступает размоченный картон, удобнее в эксплуатации. При этом время сушки увеличивается, соответственно, либо вы сможете сделать меньше брикетов, либо придется найти место, где можно будет разместить больше кирпичиков.

Чтобы краска легла ровным слоем нужно сначала нанести грунтовку для труб отопления. Работы проводятся когда контур холодный.

О том, как рассчитать трубы для отопления читайте здесь .

Как сделать брикеты своими руками

Пресс из домкрата.

Чтобы сделать брикет из опилок потребуется пресс. Можно купить готовый гидравлический пресс, к которому еще нужно докупить компрессор. Производство на таком оборудовании быстрее и проще, но аппарат потребляет очень много электроэнергии, так как в нем есть сушка. Потребление зависит от модели, диапазон от 5 до 35 кВт. Также есть и ручные прессы, где давление создается через рычаг или за счет накручивания. В первом случае не удастся нормально отжать брикеты от влаги. Во втором случае процесс занимает много времени.

Производство на таком оборудовании быстрее и проще, но аппарат потребляет очень много электроэнергии, так как в нем есть сушка. Потребление зависит от модели, диапазон от 5 до 35 кВт. Также есть и ручные прессы, где давление создается через рычаг или за счет накручивания. В первом случае не удастся нормально отжать брикеты от влаги. Во втором случае процесс занимает много времени.

Оптимальный вариант – использовать в качестве пресса автомобильный гидравлический домкрат. Их грузоподъёмность бывает разной, минимум 2 тонны. Нужно подготовить прочную металлическую рамку, к верхней балке корой крепится домкрат (вверх ногами). То есть усилие домкрата будет направлено вниз, где находится форма, заполненная сырьем.

Алгоритм изготовления топливных брикетов своими руками:

- замочить измельченный картон;

- смешать мокрый картон с опилками – пропорция 1:10;

- поместить массу в пресс и отжать от влаги;

- вынуть брикеты из форм и высушить

Своими глазами увидеть, как делают топливные брикеты своими руками можно на видео ниже:

Мешать опилки можно бетономешалкой или миксером. Сушить уже готовые брикеты можно на солнце или на печи. Влажность топлива должна быть минимальной. Например, в заводских брикетах влажность 8-10%. В домашних условиях хотя бы достигнуть уровня обычных дров 18-25%. Большинство твердотопливных котлов и пиролизных печей работает на топливе, влажность которых не более 30%. Чем меньше влаги в топливе, тем меньше пойдет тепловой энергии на ее выпаривание. Соответственно, сухой энергоноситель отдаст больше тепловой энергии, на обогрев помещения.

Сушить уже готовые брикеты можно на солнце или на печи. Влажность топлива должна быть минимальной. Например, в заводских брикетах влажность 8-10%. В домашних условиях хотя бы достигнуть уровня обычных дров 18-25%. Большинство твердотопливных котлов и пиролизных печей работает на топливе, влажность которых не более 30%. Чем меньше влаги в топливе, тем меньше пойдет тепловой энергии на ее выпаривание. Соответственно, сухой энергоноситель отдаст больше тепловой энергии, на обогрев помещения.

Когда есть смысл производить топливные брикеты

Мини-станок, который делает брикеты.

Делать топливные брикеты своими руками, как указано на видео выше, выгодно только тогда, когда у вас есть бесплатные опилки. Но даже при этом не всегда есть целесообразность этого мероприятия. К примеру, у вас свое деревообрабатывающее производство, которое нужно отопить. Просто опилки бросать в печку неудобно, да и не горят они нормально. В этом случае есть смысл купить станок и штамповать на нем брикеты для своих нужд. Качество изделий будет приемлемым, и вы сэкономите на отоплении. Вручную делать брикеты в этом случае слишком хлопотно, так как энергоносителя нужно много.

Качество изделий будет приемлемым, и вы сэкономите на отоплении. Вручную делать брикеты в этом случае слишком хлопотно, так как энергоносителя нужно много.

Современные пропиленовые трубы для отопления по отзывам сегодня самые популярные для сборки контура.

Сделать разводку труб системы отопления своими руками несложно. Поэтапная инструкция тут .

Для отопления частного дома самодельные брикеты тоже не лучший вариант и вот почему:

- низкое качество из-за использования самодельных прессов;

- на производство нужно много времени и сил.

Это, если не учитывать того, что пресс тоже надо изготовить самостоятельно. К тому же брикеты могут и не получиться. Неприятный сюрприз может ждать после сушки – кирпичики бывает просто распадаются. Смысл самостоятельного производства есть тогда, когда вы хотите сделать несколько кубов брикетов, чтобы иногда отапливать дачу. Но опять же, если есть свои опилки и вы готовы потратить на это несколько дней.

(Оцените статью, будьте первым)

Интересное по теме:

Воздух в системе отопления

Виды труб для отопления

Какой выбрать обогреватель

Теплый пол от автономного отопления

Как сделать топливные брикеты своими руками, простая инструкция

В последнее время стало модным использовать для растопки печей не только традиционное топливо в виде дров, ну и другие, альтернативные варианты. Например, все большей популярностью пользуются топливные брикеты. спрессованные под высокой температурой натуральные материалы: опилки, лузга подсолнечника. торф, солома и т.д. Созданные из биологических отходов, 100% натуральные и экологичные, брикеты топлива позволяют эффективно и недорого отпивать дом, баню.

Например, все большей популярностью пользуются топливные брикеты. спрессованные под высокой температурой натуральные материалы: опилки, лузга подсолнечника. торф, солома и т.д. Созданные из биологических отходов, 100% натуральные и экологичные, брикеты топлива позволяют эффективно и недорого отпивать дом, баню.

В этой статье мы поговорим о том, как сделать топливные брикеты своими руками из подручных материалов. Для этого вам потребуется купить или сделать подходящее оборудование для переработки отходов жизнедеятельности и изучить, как правильно изготавливать евродрова. Изготовление топливных брикетов своими руками позволит вам решить сразу несколько проблем:

- избавится от отходов;

- получить эффективное и технологичное топливо для отопления жилища;

- сэкономить средства на дровах.

Самодельные брикеты топлива могут быть любой формы

Основные преимущества

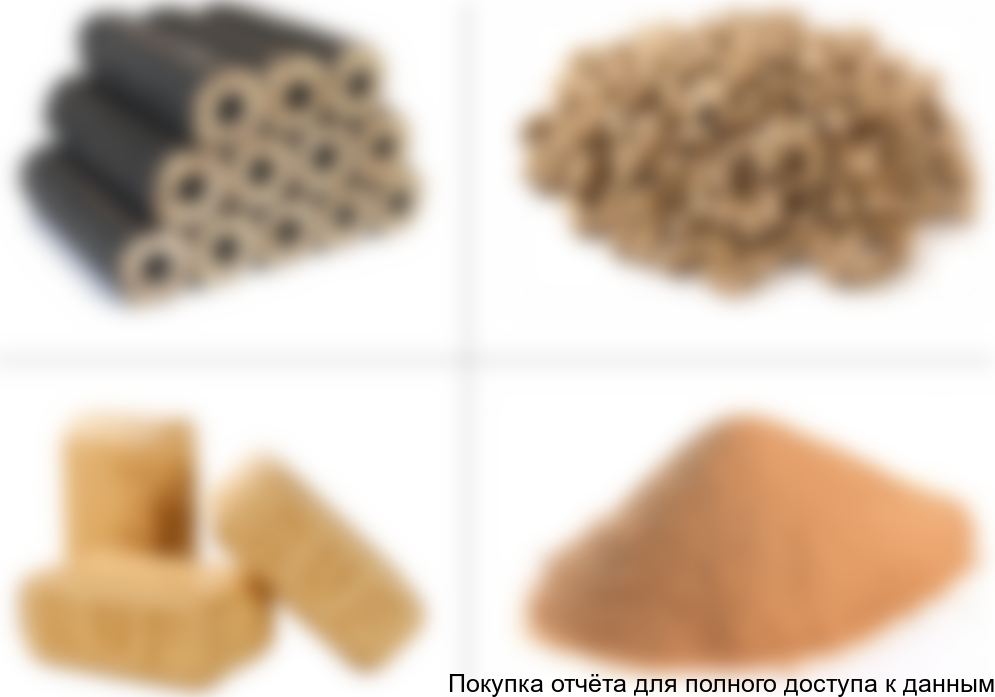

Топливные брикеты являются современным видом альтернативного топлива. Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Их можно использовать в любых печах, каминах, котлах, мангалах, барбекю. Представляют собой евробрикеты цилиндрические заготовки, напоминающие дрова, либо прямоугольные кирпичики. Небольшие габариты позволяют размещать их в топках любого размера.

Из чего делают брикеты? Чаще всего используют древесину (опилки, стружку, пыль), но используют и солому, бумагу, торф, уголь, шелуху семян или орехов и даже навоз. Состав евробрикета может значительно отличаться, в зависимости от того, какая технология используется при производстве.

В то же время все виды сырья, из которого можно произвести еродрова являются природными, абсолютно натуральными. Изготовление топливных брикетов в домашних условиях позволит создать экологичный продукт, который практически полностью будет сгорать в топке печи и при этом выделять минимум дыма.

Сделанный в домашних условиях евробрикет можно использовать для растопки банной печи или отопления дома. Поскольку сырье спрессовано достаточно сильно и количество влаги минимальное, топливный брикет долго горит, постоянно выделяя большое количество тепла. Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Интересный момент подметили люди, уже активно использующие подобное топливо: если растапливать экодровами свой мангал и жарить на нем еду, при попадании на брикеты жира он не воспламеняется.

Склад готовых екробрикетов кустарного производства

Для печей, котлов и каминов, работающих на твердом топливе, отличным вариантом станут брикеты из опилок. Они неспешно разгораются, но после горят длительное время и выделяют большое количество тепла. Объясняется это высокой плотностью изделия из прессованной древесины. Теплоотдача от брикетов значительно превышает уровень тепла, получаемый при сгорании даже самых сухими дров, хранение и сушка которых заняли минимум год.

Влажность топливных брикетов составляет 8-9%, сухие дрова в свою очередь имеют показатель в 20%. Получается, что изготавливаемый из той же древесины брикет, горит лучше самой древесины. Такой эффект образуется вследствие того, что при горении топливным брикетам не нужно испарять большое количество влаги.

Брикет горит стабильным огнем, без всплесков, искр, треска, а количество дыма, выделяемого при горении, можно охарактеризовать как малое. Закладывать подобное топливо в печь крайне удобно, поскольку все изделия имеют одинаковую правильную форму.

Небольшая хитрость: если требуется создать интенсивный огонь с большой теплоотдачей, следует закладывать топливные брикеты в топку на некотором расстоянии друг от друга и, наоборот, для поддержания тления, необходимо плотно соединить в топке все экодрова.

Размещение в топке экологических самодельных брикетов топлива

Как и любой товар, топливные брикеты не лишены минусов:

- Прежде всего стоит отметить, что они очень уязвимы к влаге, поэтому продаются в целлофановой упаковке.

- Брикеты не способны противостоять механическим воздействиям, особенно изделия, сделанные по технологии РУФ. не обожженные снаружи.

- Если вы захотите наладить изготовление подобных вещей дома, это влетит вам в копеечку, хотя на длинной дистанции выгода непременно будет.

Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Дело в том, что вам придется приобрести установку для измельчения, сушилку и пресс-машину, чтобы проводить весь цикл работ с сырьем. С подходящим оборудованием наладить кустарное производство топливных брикетов можно будет даже в собственном гараже.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Древесные опилки могут стать лучшим сырьем

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

Шнековый пресс для работы с сырьем

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

По большому счету производство топливных брикетов своими руками мало чем отличается от промышленного, разве что здесь не применяют завышенных критериев к качеству продукции и не упаковывают готовые изделия в герметичную оболочку.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Станок для производства брикетов топлива

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Производство

Процесс производства, как мы уже говорили, достаточно простой, даже несмотря на то, что проходит он в домашних условиях.

Чтобы сделать брикеты для топки печей своими руками необходимо:

- Подготовить качественное сырье, измельчить его до нужной консистенции, просушить. Для того чтобы улучшить качество горения, в любое сырье можно добавить бумагу.

- При необходимости добавить связующий элемент (глину, лигнин), долить воды, загрузить в пресс-машину.

- Провести прессование изделия в подходящей форме при высоком давлении и желательно высокой температуре.

- Высушить готовое изделие, по возможности упаковать для защиты от внешних факторов. При сушке можно использовать ветошь и бумагу, способные вытянуть из брикета остатки влаги.

Проведя все эти работы вы получите отличное топливо, которым можно легко и быстро истопить баню. обогреть дом. При этом на длительном временном отрезке вы ощутите выгоду и экономию средств от применения подобных экодров.

Отметим, что во время работы следует постараться добиться влажности брикетов не более 10-12%, чтобы они отлично горели. Промышленно изготовленные брикеты имеют влажность менее 10%.

Чтобы убедиться в отменных характеристиках подобного вида топлива, можно купить себе немного евробрикетов на пробу в любом магазине. В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

В то же время для создания подходящей атмосферы можно иногда растапливать камин или печь обычными дровами, ведь применение разных видов топлива не несет взаимоисключающий характер.

Источники: http://otivent.com/kak-sdelat-brikety-iz-opilok, http://utepleniedoma.com/otoplenie/toplivnye-brikety-iz-opilok, http://ochg.ru/drova/toplivnye-brikety-svoimi-rukami.html

Как сделать топливные брикеты из опилок | Как сделать TV/ Полезные советы

Друзья всем шлю приветы и ещё одну статью про брикеты) В этот раз про самые популярные — из опилок.

Обычные древесные опилки хвойных пород деревьевОбычные древесные опилки хвойных пород деревьев

Итак для производства таких брикетов нужны, разумеется, сами опилки. В ход пойдут любые, только хвойные годятся лишь для отопления, а опилки деревьев лиственных пород, годятся и для отопления, и для барбекю на природе, на них можно готовить любое мясо, рыбу, курицу, овощи, сварить уху или же кулеш, да мало ли что ещё.

В общем берём бумагу, размачиваем её в воде, лучше горячей.

Бумага для производства самодельных топливных брикетовБумага для производства самодельных топливных брикетов

Далее разбиваем её в кашу дрелью с насадкой и эту самую кашу смешиваем с опилками в пропорции 1 к 1 му. Получившийся бумажно — опилочный фарш уже можно прессовать на любом прессе. Получаются вот такие симпатичные брикеты.

Самодельные брикеты из опилок (на данном фото из хвойных опилок)Самодельные брикеты из опилок (на данном фото из хвойных опилок)

Таким образом из обычного мусора, можно получить отличную возможность обогреть своё жильё, в сезонные холода. И не только подсэкономить на этом же денежку, но ещё её и подзаработать)

Ещё статьи про брикеты на канале

Пресс для производства топливных брикетов

Производство топливных брикетов из отходов

Как делать брикеты из листьев

Как делать брикеты из скорлупы грецких орехов

Как делать топливные брикеты из шишек

Нарратив — типы самодельных брикетов

А ещё больше интересных статей и видео можно найти в КАРТЕ КАНАЛА

Как сделать топливные брикеты своими руками

Как сделать топливные брикеты своими рукамиЕсли вы любитель активного отдыха и часто проводите время за городом, то наверняка у вас в рюкзаке лежит немало полезных приспособлений. Одним из таких, могут стать топливные брикеты для обогрева и приготовления еды на природе.

Одним из таких, могут стать топливные брикеты для обогрева и приготовления еды на природе.

Используя древесную стружку, парафин и ещё несколько легкодоступных материалов, можно сделать вот такие топливные брикеты. Их можно легко использовать в походах или дома, например, для разжигания камина. Все что потребуется, так это несколько часов свободного времени и умение работать своими руками.

Что нужно для изготовления топливных брикетов

Для изготовления топливных брикетов на основе воска необходимо подготовить такие материалы:

- Нужна будет стружка. Стружка потребуется достаточно крупная, не опилки;

- Кусок парафина;

- Кусок хлопковой верёвки, чтобы сделать фитили;

- Формы. Они могут быть различных размеров, но для удобства транспортировки брикетов, не следует выбирать слишком большие формы. Просто идеальным вариантом являются небольшие формы для изготовления кексов, которые всегда можно позаимствовать у жены.

Также потребуется электрическая плита и небольшие металлические ёмкости для разогрева воска. Далее рассмотрим на сайте mmasvarka.ru процесс изготовлению топливных брикетов своими руками.

Далее рассмотрим на сайте mmasvarka.ru процесс изготовлению топливных брикетов своими руками.

Как сделать топливные брикеты из воска

В первую очередь нужно подготовить стружку. Она должна быть средних размеров и приблизительно одинаковой. Если набрать стружки негде, то её можно сделать самостоятельно, например, используя для этих целей электрический рубанок.

Кода нужное количество стружки есть, можно переходить ко второму шагу. Для этого потребуется использовать электрическую плитку и две ёмкости, чтобы одна помещалась в другую. В народе это называется «водяной баней». Просто наливаем в ту ёмкость, что больших размеров воды и ставим её на включённую электроплиту.

После того, как вода в ёмкости нагрелась, помещаем туда ёмкость меньших размеров, наполовину заполненную кусками парафина. Ждём, пока парафин полностью не расплавится, он должен быть абсолютно жидким.

Переключаем плиту на второй режим работы и переходим к следующему шагу.

На следующем этапе изготовления топливных брикетов своими руками потребуется сделать фитили. Для этого берём хлопчатую верёвку, распускаем её и нарезаем примерно на куски по пять сантиметра.

Далее в ход пускаем формы для кексов. При помощи клеевого пистолета приклеиваем куски фитилей строго по центру каждой формы, таким образом, чтобы они торчали вверх.

Затем берём ранее подготовленную стружку и помещаем её в каждую форму. При этом фитиль должен находиться посередине. Теперь пальцами рук утрамбовываем стружку в каждой форме, чтобы получилось как на картинках. Ну а дальше дело техники, и остаётся лишь вылить расплавленный парафин в форму, чтобы им хорошо пропиталась стружка.

После того, как парафин полностью застынет, можно доставать топливные брикеты из форм. Для этого нужно аккуратно выгнуть форму или же воспользоваться резиновым молотком, для того, чтобы выбить топливные брикеты из неё.

На этом все, теперь можно использовать самодельные брикеты в походах, они не боятся влаги и очень медленно сгорают, оставляя много тепла и совсем небольшое количество пепла.

Поделиться в соцсетях

Пресс для топливных брикетов из опилок своими руками

Использование топливных брикетов очень популярно в Европе, особенно в северных странах, и в регионах с развитым животноводством. Они намного дешевле, чем привычный топливный материал, доступны, а для владельцев фермы не составит большого труда изготовить их самостоятельно.

О топливных брикетах

В брикеты могут быть спрессованны любые горючие материалы, однако чаще всего применяют опилки, уголь с торфом, солому или древесную стружку. Подходит для прессования и щепа дерева.

Топливные брикеты экологичны и безопасны, обладают хорошей теплоотдачей, разгораются быстрее, чем дрова, не искрят и долго горят.

Квадратная или прямоугольная форма позволяет складывать топливный материал для более удобного хранения. Основные недостатки — ломкость и низкая влагоустойчивость.

Если планируется изготовление брикетов из опилок, то они должны отвечать следующим требованиям:

- Влажность не более 12%,

- Средний размер около пяти миллиметров,

- Количеством загнивших опилок — менее 5% от всего объема.

Оборудование для изготовления брикетов

Метод брикетирования основан на создании максимального давления, достаточного для освобождения материала от влаги. На рынок поставляется несколько видов оборудования для изготовления брикетов. Полный же комплект включает в себя:

- Аппарат-измельчитель для сырья,

- Сушильный аппарат,

- Пресс.

Если изготавливать брикеты из опилок, оборудования требуется меньше — измельчитель не нужен, поскольку опилки имеют уже подходящий размер. Если возможна предварительная просушка опилок в хорошо проветриваемом помещении или же на открытом воздухе, то из списка оборудования можно исключить и сушилку.

Основным и самым важным является пресс для брикетов.

Это оборудование представляет собой силовое устройство, совмещенное с матрицей. С помощью силового каркаса передается давление на заготовленный материал. Пресс может использовать ручные или механические приводы для передачи давления. Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Работает пресс для брикетирования опилок так: опилки засыпаются в специальную форму, включается работа привода, что ведет к сдавливанию материала внутри формы. Брикет вынимается и выкладывается на окончательную просушку.

Самодельный пресс

Пресс брикетировочный можно не только купить, но и сделать самостоятельно. Самодельное оборудование условно делится на две группы:

- С ручным приводом,

- Работающие от домкрата.

Чтобы изготовить пресс для топливных брикетов своими руками, понадобится также сделать металлическую квадратную или круглую форму, и пуасон. Форму обычно сваривают из металлического листа. В стенках и на дне формы рекомендуется просверлить несколько отверстий тонким сверлом. Нужно это для того, чтобы в процессе прессования выделяемая влага уходила из формы. Для удобства форму можно сделать со съемным дном, тогда брикет будет удобнее вынимать. А для сбора стекающей воды под форму обычно устанавливают небольшую емкость.

Пуасон также изготавливают из плоского листа металла, толщиной около 4,5 мм. Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Лист необходимо приварить к рычагу давления или закрепить на шарнирах. Пуасон необходимо сделать на несколько миллиметров меньше формы — он должен свободно заходить внутрь.

Не рекомендуется оборудование прессов двумя и более формами. Это повышает производительность, но снижает качество брикетов.

Одного рычага давления недостаточно для качественного брикетирования в нескольких формах.

Пресс для опилок из домкрата в качестве рычага отличается большей производительностью, хорошей спресованностью брикетов и легкостью в использовании. Для изготовления пресса можно использовать также гидравлическую установку, которую часто применяют в сервисах по ремонту автомобилей.

Для изготовления брикетов очень важен не только пресс, но и помещение, где он установлен. Оно должно быть достаточно просторным, с хорошей вентиляцией, надежной электропроводкой и иметь несколько огнетушителей.

Настенный ручной пресс

Самодельный пресс можно прикрепить к стене для большего удобства. Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

Для этого из любого прочного материала нужно сварить раму. Обычно используют металлический уголок. Готовую раму при помощи дюбелей крепят к стене. На верхней перекладине рамы устанавливают шарнир для рычага.

В качестве рычага можно использовать любой отрез металлической трубы, прочную металлическую шпильку или стальной круг с резьбой. Снизу рамы приваривают форму, а после этого к рычагу присоединяют пуасон. Длина трубы должна обеспечивать свободное вхождение пуасона в форму.

Напольный пресс

Напольный вариант пресса для изготовления опилок отличается тем, что форму с рычагом крепят к устойчивой металлической стойке. Обычно ее сваривают из уголка, или же используют старые столы, металлические треноги или любой доступный металлический каркас. Устройство такого пресса полностью аналогично настенному.

Процесс изготовления брикетов

Производство брикетов основано на создании высокого давления на материал. Высокое (выше 30 МПА) давление приводит к выделению лигнина и формированию брикета. Чтобы изготовить в домашних условиях топливные брикеты из опилок своими руками, в исходное сырье необходимо добавить глину, клей для обоев или раскисшую бумагу, а также воду. Сделать брикеты из опилок без всех этих компонентов невозможно.

Чтобы изготовить в домашних условиях топливные брикеты из опилок своими руками, в исходное сырье необходимо добавить глину, клей для обоев или раскисшую бумагу, а также воду. Сделать брикеты из опилок без всех этих компонентов невозможно.

Как сделать брикеты: опилки смешивают с сухой глиной в соотношении десять к одному. В полученную смесь понемногу вливают воду, постоянно перемешивая, до образования кашеобразного состояния. Хороший брикет получится из смеси, которая легко лепится в руках. Слишком жидкая смесь будет долго сохнуть, а слишком густая — плохо гореть. Для лучшего горения можно добавить к опилкам немного сухих листьев или бумаги.

Полученную смесь закладывают в форму, прессуют, достают из-под пресса и выкладывают на просушку.

Переработка опилок в домашних условиях подобным образом очень удобна и практична. Для отопления сараев и других хозяйственных построек можно также изготавливать брикеты из использованных, но просушенных опилок.

Использование торфа и угля

Уголь и торф и сегодня являются актуальными отопительными материалами. Уголь выделяет очень много тепла, но его разгрузка и хранение очень хлопотно. Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Уголь выделяет очень много тепла, но его разгрузка и хранение очень хлопотно. Торф также хорошо горит, но его опасность состоит в том, что он легко воспламеняется, и должен храниться в темном месте с достаточной вентиляцией.

Брикеты из торфа или угля можно делать только тогда, когда материал имеется в очень большом количестве. Перед брикетированием и уголь, и торф необходимо хорошо просушить. Без предварительной просушки брикеты получатся влажными и будут плохо гореть.

Для угольного брикета необходима глина с водой, и угольная пыль. Для приготовления смеси удобнее всего использовать строительный миксер — ручное перемешивание больших объемов займет очень много времени. Брикетированный древесный уголь после прессования нужно также выложить на просушку, а уже потом убрать в помещение для хранения.

Многие частники предпочитают изготавливать древесноугольный брикет, вместо обычного угольного.

Для его получения к угольной крошке необходимо добавить немного опилок. Такие брикеты отличаются лучшими показателями теплоотдачи, большей сухостью и легкостью в приготовления.

Такие брикеты отличаются лучшими показателями теплоотдачи, большей сухостью и легкостью в приготовления.

Оборудование для изготовления угольных или торфяных брикетов точно такое же. Можно использовать один и тот же пресс для брикетирования угля, соломы, торфа или опилок. Разница лишь в силе оказываемого давления на материал.

Брикеты из опилок в домашних условиях

Рубрика: Есть идея! Опубликовано 12.02.2015 · Комментарии: 0 · На чтение: 2 мин · Просмотры:Post Views: 3 380

Чаще всего древесные опилки являются отходами в производстве пиломатериалов и доставляют массу хлопот владельцам деревообрабатывающих предприятий. Хотя опилки могут быть неплохим, а самое главное, бесплатным топливом, они до сих пор не находят широкого применения ни в котельных, ни для отопления частных домов. Порой можно увидеть, как опилки свозят в огромные бурты, которые годами лежат в нетронутом виде.

Основная проблема заключается в том, что для сжигания опилок требуется использование печей на опилках или котлов особой конструкции. Можно, конечно, обойтись уже имеющимся отопительным оборудованием. Но в этом случае в качестве топлива придется использовать брикеты из опилок. Как же можно производить брикеты из опилок в домашних условиях?

Для получения топливных брикетов опилки прессуют при высоком давлении. При этом используют не только опилки, но и растительные отходы, и макулатуру, таким образом решая сразу две проблемы – создание запасов топлива и утилизация отходов.

Способ I.

Шаг 1. Ведро заполняют до половины опилками, заливают водой, выдерживают в течение одного часа до образования суспензии.

Шаг 2. Заполняют форму опилками и устанавливают под пресс. Силу давления, необходимую для формирования брикета, определяют опытным путем.

Шаг 3. После прессования брикет извлекают из формы на просушку. Обычно этот процесс занимает несколько дней. Для защиты от дождя размещают брикеты под навесом.

Обычно этот процесс занимает несколько дней. Для защиты от дождя размещают брикеты под навесом.

Способ II.

Шаг 1. Из 6-дюймовой металлической трубы изготавливают форму длиной 100 мм. С шагом примерно 25 мм проводят продольные линии. Вдоль каждой линии на одинаковом расстоянии сверлят 5 отверстий сверлом на 6 мм. На токарном станке из плотной древесины вытачивают два диска — нижний диск, чуть больше диаметра формы, и верхний, плотно прилегающий к стенкам формы, выполняющий роль поршня.

Шаг 2. Готовится смесь из 2 частей опилок и 1 части макулатуры. Старые газеты заливают горячей водой и выдерживают в ней до размягчения. Затем засыпают опилки и все тщательно перемешивают строительным миксером.

Шаг 3. Смесь закладывают в форму, накрывают поршнем и помещают под пресс. В ходе прессования влага вытекает через отверстия в стенке формы.

Шаг3. Готовый брикет извлекают из формы и отправляют на просушку.

Post Views:

3 380

Как сделать топливные брикеты своими руками

Топливо для твердотопливных котлов и печей можно изготавливать своими руками. Узнаем как сделать смесь для топливных брикетов из макулатуры ,стружки,опилок или других материалов.

Расскажем, как и из чего можно сделать брикеты для печей и котлов, чтобы обеспечить себя топливом собственного производства.

Брикеты для печей и котловВ качестве альтернативы дровам топливные брикеты имеют ряд преимуществ:

- Горят дольше дров, дают больше тепла;

- Нет искр, дыма намного меньше;

- Очень экономичные, ведь изготовить брикеты можно своими руками из отходов, то есть затрат фактически не будет;

- Золу не нужно выбрасывать, она станет отличным удобрением для грядок;

- При хранении одинаковые брикеты занимают меньше места, чем традиционная дровница;

- Можно использовать не только для камина и печи, но и для твердотопливных котлов.

В целом, как отмечают специалисты, производство топливных брикетов может стать выгодным бизнесом.

Для производства топливных брикетов можно использовать самые разные материалы, причём в подавляющем большинстве — это отходы, которые есть в каждом хозяйстве:

- Макулатура. Газеты, картонные коробки, исписанные тетради — всё, что без дела валяется дома;

- Отходы сельского хозяйства. Например, солома, шелуха подсолнечника, сухие стебли растений;

- Отходы из сада и огорода. Опавшая листва тоже используется, как и ботва корнеплодов, сухая трава, вырванные сорняки;

- Ветки, стружка, щепа, опилки, то есть все древесные отходы, в том числе оставшиеся после обрезки деревьев на участке.

Важно! Некоторые владельцы добавляют к растительной и древесной массе полиэтиленовые пакеты, плёнку. Эксперты против такого подхода, ведь в таком случае брикеты уже нельзя будет назвать экологически чистым топливом. Да и золу в качестве удобрения не используешь. В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев.

Да и золу в качестве удобрения не используешь. В целом, официальных рекомендаций по поводу добавления полиэтиленовой плёнки в брикеты нет, всё на страх и риск владельцев.

Для начала работы вам потребуется измельчить сырьё, всё, кроме опилок, шелухи семечек и мелкой стружки. С этой целью используется садовый измельчитель, о выборе которого мы уже писали. Все ветки, палки, листья, щепу, сухую траву, солому тщательно измельчаем, чтобы получить подготовленное сырьё для топливных брикетов.

Важно! Обычный садовый измельчитель не справится с бумагой, макулатурой. Её придётся рвать руками, резать, использовать шредер.

В качестве связующих веществ в смеси для топливных брикетов используются чаще всего глина и крахмал, а также воск. Иногда добавляется портландцемент, но он сильно повышает зольность топлива. Сахар и патока — тоже вариант, но это дорого. Если есть возможность найти отходы целлюлозно-бумажного производства, можно использовать сульфитно-дрожжевую бражку. Однако она содержит слишком много влаги.

Однако она содержит слишком много влаги.

Важно! Если топливные брикеты производятся из опилок и других древесных отходов, то связующие вещества не нужны. Ими выступает лигнин, природный полимер, содержащийся в древесине изначально и выделяющийся при высокой температуре и под давлением. Но это правило действует, если применяется запекание, а не естественная сушка.

Кроме того, не нужны связующие вещества, если в составе смеси есть бумага. Она размягчается водой, и сама по себе служит хорошим клеем, удерживающим все остальные компоненты брикета.

Если в качестве связующего вещества выступает глина, то её пропорция с отходами должна составлять 1:10, не больше. Вода добавляется понемногу, чтобы вся смесь приобрела консистенцию пасты, которой будет легко придать нужную форму.

Для перемешивания смеси можно использовать бетономешалку или строительный миксер. Это ускорит процесс и сделает смесь однородной. Далее нужна форма для прессования. Иногда дачники используют даже старые кастрюли, деревянные ящики, другие предметы, которые уже не нужны в быту.

Самый простой способ — вручную спрессовать смесь в выбранной форме, а затем высушить на солнце, в естественных условиях. Но ручных усилий может оказаться недостаточно, чтобы получить качественный, не рассыпающийся топливный брикет. Поэтому домашние умельцы обычно используют различные механизированные прессы. Если есть вибростол, то пресс не нужен.

Процесс создания смеси для топливных брикетов и их прессование-формование — несложный, но трудоёмкий. Именно поэтому многие предпочитают либо покупать готовые брикеты, либо закупать специальные станки, существенно облегчающие производство. Кроме того, признаем, заводские брикеты, которые формируются под 20-тонными прессами, намного плотнее, поэтому и гореть будут дольше. опубликовано econet.ru

youtube.com/embed/z2cooWpMCyc»/>

Подписывайтесь на наш канал Яндекс Дзен!

Если у вас возникли вопросы по этой теме, задайте их специалистам и читателям нашего проекта здесь.

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Вопрос: Как сделать брикеты из опилок

Наполните ведро примерно наполовину опилками, остальное наполните водой. Дайте опилкам впитаться не менее одного часа или пока они не начнут образовывать кашицу. Зачерпните опилки в кирпичный пресс и следуйте инструкциям по прессованию. Вытащите спрессованный кирпич из пресса.

Как вы превращаете опилки в брикеты?

обуглить – просто смешать опилки со связующим и спрессовать в брикеты.Брикеты из опилок варятся быстро, как дрова; угольные брикеты готовятся медленнее. на 5 человек на 2 горшка. Брикеты могут продаваться по более низкой цене, чем эквивалентное топливо в дровах, а также они менее дымные.

Брикеты могут продаваться по более низкой цене, чем эквивалентное топливо в дровах, а также они менее дымные.

Как связать опилки?

Используйте примерно 20% бумаги. Или, вместо бумаги, вы можете кипятить муку из маниоки или кожуру маниоки, пока они не станут очень мягкими, и добавить достаточное количество пасты, чтобы связать опилки вместе. Смешайте бумагу с опилками и достаточным количеством воды, чтобы смесь держалась вместе при сжатии.

Как сделать древесный уголь из опилок?

Изготовление угольных хлопьев из опилок Шаг 1: Неплотно заполните форму опилками. Зачерпните немного опилок в банку, не утрамбовывая, накройте крышкой. Шаг 2: Поместите в огонь. Поместите олово в огонь и подождите. Шаг 3: Снимите с огня.

Как вы делаете домашние брикеты?

Для изготовления брикетов в бумагу необходимо добавить органический материал. Вы можете использовать опилки, хвою, рисовую шелуху или измельченные листья и траву.Смешайте одну часть пропитанной бумаги с тремя частями вашего органического материала. Большинство органических материалов уже будут достаточно мелкими, чтобы их не нужно было измельчать.

Вы можете использовать опилки, хвою, рисовую шелуху или измельченные листья и траву.Смешайте одну часть пропитанной бумаги с тремя частями вашего органического материала. Большинство органических материалов уже будут достаточно мелкими, чтобы их не нужно было измельчать.

Как сделать брикеты из древесно-угольной пыли в домашних условиях?

Грубо смешайте смесь почвы и угольной пыли, затем добавьте немного воды и тщательно перемешайте. Слепите из смеси небольшие круглые шарики или любую удобную для вас форму. Положите его на солнце, чтобы высохнуть. Если вы хотите, чтобы брикеты выглядели красиво, вы можете добавить еще один слой древесно-угольной пыли», — объясняет Афуру.

Как вы делаете брикеты из щепы?

Как сделать древесные брикеты из древесного сырья? Шаг 1: Подготовьте древесное сырье – измельчите и высушите. Шаг 2: Поместите опилки в машину для брикетирования древесины для брикетирования. Шаг 3: Охлаждение, упаковка и хранение брикетов.

Шаг 3: Охлаждение, упаковка и хранение брикетов.

Можно ли использовать опилки в качестве древесного угля?

Древесный уголь из опилок можно использовать в грилях для барбекю. Древесный уголь из опилок получается, когда вся влага и газы выделяются из древесины в процессе горения.Древесный уголь из опилок можно приготовить дома, используя две металлические банки и несколько инструментов.

Что такое опилки древесного угля?

Подробнее. Древесный уголь из опилок, изготовленный из древесных брикетов высокой плотности, широко известен как лучший древесный уголь из-за их невероятного времени горения. Брикет высокой плотности, способный выдерживать большие температуры, создавая практически бездымный огонь.

Как сделать брикет без пресса?

Для формирования брикета можно использовать пластиковую бутылку или другой пластиковый контейнер с прямыми стенками диаметром около 4–8 дюймов. Вам понадобится кусок дерева или стебель бананового растения или жестяная банка, которая поместится в контейнере в качестве поршня для выдавливания воды из смеси для брикетов, нож, полиэтиленовый пакет и немного проволоки.

Вам понадобится кусок дерева или стебель бананового растения или жестяная банка, которая поместится в контейнере в качестве поршня для выдавливания воды из смеси для брикетов, нож, полиэтиленовый пакет и немного проволоки.

Что является сырьем для брикетов?

Брикеты из биомассы, в основном изготовленные из зеленых отходов и других органических материалов, которые в дальнейшем используются для производства электроэнергии, тепла и топлива для приготовления пищи. Эти прессованные брикеты изготавливаются из различных органических материалов, таких как рисовая шелуха, опилки, багасса, скорлупа арахиса, другие сельскохозяйственные или лесные отходы.

Из чего делают брикеты?

Все о древесноугольных брикетах Древесноугольные брикеты изготавливаются из остатков древесины и опилок, смешанных с добавками, а затем спрессовываются, чтобы придать им определяющую форму подушки.

Как вы делаете ингредиенты и состав брикетов из древесного угля?

Древесноугольный брикет Ингредиенты и состав Тепловое топливо – древесный уголь, угольная мелочь, минеральный углерод, уголь, биомасса и т. д. Скорость горения – нитрат натрия и воски.Белый пепельный цвет – карбонат кальция, известь или известняк. Связующее – крахмал. Пресс-релиз – бура. Наполнитель – для фальсификации используют кремнезем, глину, грунт и др.

д. Скорость горения – нитрат натрия и воски.Белый пепельный цвет – карбонат кальция, известь или известняк. Связующее – крахмал. Пресс-релиз – бура. Наполнитель – для фальсификации используют кремнезем, глину, грунт и др.

Как вы делаете брикеты из бумажных опилок?

Наполните ведро примерно наполовину опилками, остальное наполните водой. Дайте опилкам впитаться не менее одного часа или пока они не начнут образовывать кашицу. Зачерпните опилки в кирпичный пресс и следуйте инструкциям по прессованию. Вытащите спрессованный кирпич из пресса.

Можно ли сжигать опилки?

Если вы попытаетесь жечь опилки на плите или открытом огне, вас ждет разочарование. Он будет стремиться потушить хороший огонь и произвести много-много дыма. Если вы попытаетесь жечь опилки на своей плите или открытом огне, вы будете разочарованы. Он будет стремиться потушить хороший огонь и произвести много-много дыма.

Как долго горят опилки?

Наши пожарные бревна могут храниться до 12 часов без разделения. Только дрова от Home Fire Perst Logs выделяют тепло до 12 часов.Это связано с тем, что наша запатентованная технология сжимает древесные отходы настолько плотно, что бревна будут гореть докрасна, обеспечивая наиболее эффективное горение, доступное сегодня в производимых дровах.

Только дрова от Home Fire Perst Logs выделяют тепло до 12 часов.Это связано с тем, что наша запатентованная технология сжимает древесные отходы настолько плотно, что бревна будут гореть докрасна, обеспечивая наиболее эффективное горение, доступное сегодня в производимых дровах.

Что такое свиные опилки?

Опилки для свинины – это, в основном, тонкоизмельченное мясо свинины для промышленного и сельскохозяйственного использования. Его также можно использовать для опороса свиноматок. Качественное мясо для ваших целей гарантировано.

Используются ли опилки в пищу?

Целлюлозу или древесную массу (в основном это опилки) можно найти в таких продуктах питания, как тертый сыр.Обычно его используют для добавления текстуры и клетчатки в пищу. Целлюлоза — это, по сути, растительная клетчатка, и она не переваривается.

Как узнать теплотворную способность брикетов?

Теплотворная способность или теплота сгорания является важным показателем качества прессованных топливных брикетов. Он измеряет энергосодержание брикетов. Теплотворная способность прессованных топливных брикетов. Материалы биомассы Теплотворная способность брикетов Кал./кг Зольность Бумага 4841 k. 1,5% Папирус 3965 тыс.5,6% Пэдди солома 3469 тыс. 15,5% Пальмовая шелуха 3900 тыс. 4,90%.

Он измеряет энергосодержание брикетов. Теплотворная способность прессованных топливных брикетов. Материалы биомассы Теплотворная способность брикетов Кал./кг Зольность Бумага 4841 k. 1,5% Папирус 3965 тыс.5,6% Пэдди солома 3469 тыс. 15,5% Пальмовая шелуха 3900 тыс. 4,90%.

Работают ли бумажные брикеты?

Сжатые бумажные поленья горят горячим, что полезно, если мы отсутствовали или отсутствовали достаточно долго, чтобы огонь угас; плюс они делают чрезвычайно эффективные поджигатели. Их тепло сильное, что означает, что нет задержки в выработке тепла, а пламя помогает зажечь даже большие бревна.

Бездымное производство брикетировочной машины из опилок

Бездымное и экологически безопасное производство брикетировочной машины для опилок — это проблема, которая волнует людей.Это также согласуется с политикой энергосбережения и защиты окружающей среды нашей страны, так как же реализовать бездымное производство машины для производства брикетов из опилок?

Машина для производства брикетов из опилок отличается высокой эффективностью и энергосбережением. Он оснащен системой очистки дымовых газов, которая может запекать дымовые газы, образующиеся в процессе производства древесного угля, очищать их и превращать дымовые газы в горючий газ, смолу и жидкий древесный уксус. Горючий газ можно перерабатывать, а древесную смолу и жидкий древесный уксус можно собирать и хранить для централизованной продажи.Все виды соломы урожая, дикой травы, древесины, лиственных листьев, лесных отходов, рисовой шелухи, кукурузных початков, шелухи арахиса, опилок, скорлупы орехов, коры и других растений, содержащих древесное волокно, могут быть использованы для производства древесного угля из биомассы после интенсивной обработки.

Он оснащен системой очистки дымовых газов, которая может запекать дымовые газы, образующиеся в процессе производства древесного угля, очищать их и превращать дымовые газы в горючий газ, смолу и жидкий древесный уксус. Горючий газ можно перерабатывать, а древесную смолу и жидкий древесный уксус можно собирать и хранить для централизованной продажи.Все виды соломы урожая, дикой травы, древесины, лиственных листьев, лесных отходов, рисовой шелухи, кукурузных початков, шелухи арахиса, опилок, скорлупы орехов, коры и других растений, содержащих древесное волокно, могут быть использованы для производства древесного угля из биомассы после интенсивной обработки.

Карбонизация — важная часть производства древесного угля. Это как строить здание. Хорошее сырье – это основа здания и подземная часть. Технология карбонизации в процессе карбонизации – надземная часть здания.Карбонизация делится на три этапа: удаление влаги при низкой температуре, прокаливание при высокой температуре и охлаждение. Брикеты содержат около 8% воды до карбонизации, поэтому время на удаление влаги имеет важное значение. Время удаления влаги обычно составляет 10-15 часов для земляной печи и 2-3,5 часа для печи для карбонизации. Длительное время нагрева может предотвратить растрескивание брикетов, обеспечить качество карбонизации. Вентиляция в первую очередь после завершения карбонизации, чтобы предотвратить отравление углекислым газом.Уголь из печи следует оставить снаружи более чем на 8 часов , чтобы предотвратить возгорание.

Брикеты содержат около 8% воды до карбонизации, поэтому время на удаление влаги имеет важное значение. Время удаления влаги обычно составляет 10-15 часов для земляной печи и 2-3,5 часа для печи для карбонизации. Длительное время нагрева может предотвратить растрескивание брикетов, обеспечить качество карбонизации. Вентиляция в первую очередь после завершения карбонизации, чтобы предотвратить отравление углекислым газом.Уголь из печи следует оставить снаружи более чем на 8 часов , чтобы предотвратить возгорание.

Сокращение загрязнения окружающей среды и недопущение растраты лесных ресурсов — вот причины, по которым промышленность по производству брикетов занимает важное место в современном обществе. Применение брикетировочной машины эффективно позволяет избежать растраты лесных ресурсов. Брикетировочная машина для опилок в основном использует солому, скорлупу фруктов, отходы сельского и лесного хозяйства в качестве сырья, что не только позволяет избежать отходов, но и обеспечивает повторное использование отходов. Древесный уголь, полученный на брикетировочной машине, можно использовать для барбекю, отопления дома и т. д. Теплота сгорания древесного угля выше, чем у угля. Его также можно перерабатывать в химическое сырье для активированного угля, карбида кремния, кристаллического кремния и сероуглерода.

Древесный уголь, полученный на брикетировочной машине, можно использовать для барбекю, отопления дома и т. д. Теплота сгорания древесного угля выше, чем у угля. Его также можно перерабатывать в химическое сырье для активированного угля, карбида кремния, кристаллического кремния и сероуглерода.

————————————————— ————————————————— ——

Перед эксплуатацией машины для брикетирования опилок оператор должен изучить и освоить навыки обработки.Неправильная эксплуатация может привести к повреждению машины и сокращению срока службы машины для брикетирования опилок. Поэтому мы обобщили вопросы, требующие внимания…

Изготовление древесноугольных брикетов из отходов агролесоводства

Что такое брикеты из древесного угля? Брикеты из древесного угля изготавливаются путем прессования агролесомелиоративных материалов без связующих веществ или добавок, что делает их полностью натуральными, и в настоящее время они заменяют ископаемое топливо, такое как нефть или уголь. Древесноугольный брикет является предпочтительным древесным углем во многих странах, таких как Корея, Ближний Восток, Греция. Он имеет круглое отверстие в центре и в основном используется для барбекю, так как не выделяет запаха, не дымит, мало пепла, сильно нагревается и долго горит. Древесноугольные брикеты — это новое, чистое и экологически чистое топливо для домашнего и промышленного использования.

Древесноугольный брикет является предпочтительным древесным углем во многих странах, таких как Корея, Ближний Восток, Греция. Он имеет круглое отверстие в центре и в основном используется для барбекю, так как не выделяет запаха, не дымит, мало пепла, сильно нагревается и долго горит. Древесноугольные брикеты — это новое, чистое и экологически чистое топливо для домашнего и промышленного использования.

Сырье, подходящее для брикетирования древесного угля

* Мелкие отходы агролесоводства, такие как опилки, солома, древесные ветки, рисовая шелуха, бамбуковые опилки, скорлупа арахиса и подсолнечника и т. д.

* Древесные отходы при лесозаготовке, такие как бревна, пни, ветки, ветки, кора и обрезки;

Процесс брикетирования древесного угля из отходов агролесоводства

Чтобы изготовить высококачественные брикеты из древесного угля, в первую очередь необходимо выбрать правильное и надежное оборудование от профессионального поставщика и производителя. Для крупномасштабного (одна тонна в час и более) промышленного брикетирования древесного угля необходимо следующее основное оборудование: молотковая мельница или молотковая дробилка, трубчатая сушилка, машина для брикетирования древесного угля и печь для карбонизации.

Для крупномасштабного (одна тонна в час и более) промышленного брикетирования древесного угля необходимо следующее основное оборудование: молотковая мельница или молотковая дробилка, трубчатая сушилка, машина для брикетирования древесного угля и печь для карбонизации.

Как правило, полный процесс брикетирования древесного угля состоит из следующих частей:

Сбор сырья, дробление, сушка, брикетирование древесного угля, карбонизация.

1. Сбор сырья очень прост, потому что его легко достать. Почти все виды отходов агролесоводства могут быть использованы для изготовления древесноугольных брикетов, таких как опилки, солома, древесные ветки, рисовая шелуха и т. д. Перед брикетированием сырье необходимо предварительно обработать , чтобы оно было удобным для дальнейшей обработки.Здесь наша молотковая мельница подходит для измельчения различных видов соломы или бревен размером менее 200 мм (диаметр). После измельчения выходной диаметр составляет 3-5 мм, что подходит для дальнейшего брикетирования.

2. Затем переходим к следующему шагу – сушке. Что касается сырья, то содержание влаги обычно выше 12%, поэтому для снижения влажности необходима сушилка для опилок . Кроме того, котел также необходим для производства горячего воздуха и реализации цели сушки.

3. Брикетирование является основным процессом, и машина для брикетирования древесного угля является основным оборудованием. Основным принципом брикетировочной машины является сжатие сырья при высокой температуре, а затем прессование материала в квадрат снаружи с пустым средним и высокоплотным или призматическим брикетом. В этом процессе содержание влаги должно достигать 8%-12%. При высокой влажности брикет может рассыпаться; при низкой влажности брикет может иметь трещины.

4.Последним этапом является карбонизация . Этот процесс превращает древесный брикет в брикет древесного угля, который популярен среди любителей барбекю. Наша печь имеет рациональную конструкцию и требует лишь небольшого потребления тепла. Брикеты из карбонизированного древесного угля отличаются высоким качеством и имеют более длительное время горения.

Брикеты из карбонизированного древесного угля отличаются высоким качеством и имеют более длительное время горения.

заслуживает ваших инвестиций

Опилки являются самым распространенным так называемым мусором на лесопилке, но это хороший материал для биомассы. Брикетирование — это способ преобразования сыпучих материалов биомассы, таких как опилки, солома и рисовая шелуха, в твердые блоки высокой плотности, которые можно использовать в качестве эффективного топлива.Опилки являются одним из лучших материалов для брикетирования под высоким давлением, главным образом потому, что опилки содержат большое количество лигнина, который действует как клей при брикетировании, и эти опилки не нужно измельчать перед брикетированием.Брикетировочная машина серии GCBA

Брикетировочная машина также известна как машина для производства брикетов. Брикетировочная машина серии GCBA имеет винтовую конструкцию. Его можно использовать для изготовления четырехугольного или шестиугольного цилиндра, а по всему мальчику есть отверстие 15-20 мм. Эти брикеты удобно штабелировать и они более эффективны при горении за счет обугленного внешнего слоя и центрального отверстия.

Эти брикеты удобно штабелировать и они более эффективны при горении за счет обугленного внешнего слоя и центрального отверстия. Брикетировочная машина серии GCBA, оснащенная автоматической системой контроля температуры, широко применяется для экструдирования биомассы или древесных материалов высокой плотности (опилки, солома, рисовая шелуха и т. д.) в брикеты биотоплива. Двигатель этой машины может иметь электрический привод мощностью 1 кВт / 15 кВт / 18,5 кВт / 22 кВт — 3 фазы — 380 В — 50 Гц.

| Модель | GCBA-I | |

| Производительность кг/ч | 180-210 кг/ч | |

| Мощность двигателя (кВт) | 15кВт | |

| Электронагреватель (кВт) | 6кВт | |

| Размер брикетов | Диаметр50 мм | |

| Размер внутреннего отверстия | Диаметр 16 мм | |

| Плотность брикетов | 1,3 г/см3 | |

| Вес (кг) | 585 кг | |

| Гарантия | 12 месяцев | |

| Габаритные размеры (мм) | 1700*750*1280 мм |

| Модель | GCBA-II | |

| Производительность кг/ч | 300~350 кг/ч | |

| Мощность двигателя (кВт) | 22 кВт | |

| Электронагреватель (кВт) | 9 кВт | |

| Размер брикетов | Диаметр70мм | |

| Размер внутреннего отверстия | Диаметр 20 мм | |

| Плотность брикетов | 1,3 г/см3 | |

| Вес (кг) | 1300 кг | |

| Габаритные размеры (мм) | 1960*880*1620 мм | |

| Гарантия | 12 месяцев |

Брикетировочная машина серии GCBC

Брикетировочная машина серии GCBC представляет собой высококлассное оборудование для брикетирования. Он улучшен как в дизайне внешнего вида, так и в дизайне конструкции на основе 6-летнего опыта исследований и производства. Не нужно менять внутренний формирователь, пока входная мощность не превысит 1000 тонн.

Он улучшен как в дизайне внешнего вида, так и в дизайне конструкции на основе 6-летнего опыта исследований и производства. Не нужно менять внутренний формирователь, пока входная мощность не превысит 1000 тонн.

| Модель | GCBC-I | |

| Производительность кг/ч | 180-210 | |

| Мощность двигателя (кВт) | 15 | |

| Электронагреватель (кВт) | 2.2кВт*2 | |

| Ресурс внутреннего каркаса | 1-2 года | |

| Размер брикетов | Диаметр 50мм*Д.480мм | |

| Размер внутреннего отверстия | Диаметр 16 мм | |

| Плотность брикетов | 1.3 г/см3 | |

| Вес (кг) | 700 кг | |

| Габаритные размеры (мм) | 2700*600*1600 мм |

| Модель | GCBC-II | |

| Производительность кг/ч | 300-350 | |

| Мощность двигателя (кВт) | 18. 5кВт 5кВт | |

| Электронагреватель (кВт) | 2,2 кВт×2 | |

| Ресурс внутреннего каркаса | 1-2 года | |

| Размер брикетов | Диаметр 60мм*Д.500мм | |

| Размер внутреннего отверстия | Диаметр16мм | |

| Плотность брикетов | 1,3 г/см3 | |

| Вес (кг) | 1000 кг | |

| Габаритные размеры (мм) | 2000*600*1700 мм |

Особенности машины для производства брикетов серии GCBC:

Брикеты из опилок имеют много преимуществ.Брикеты из опилок чистые и аккуратные, их легко транспортировать и хранить. Они имеют высокую плотность и выделяют длительную энергию. Кроме того, преобразование опилок в горючие брикеты из биомассы обеспечит хороший способ удовлетворения индивидуальных потребностей в энергии при одновременном сокращении использования свалок.

Кроме того, древесина стала дефицитным ресурсом во многих регионах мира, и существует острая необходимость в использовании устойчивых видов топлива для увеличения или замены традиционных видов древесного топлива или традиционных ископаемых видов топлива. Более того, брикеты из опилок безвредны для окружающей среды и выделяют меньше ядовитых или парниковых газов.Далее их золу после сжигания можно использовать как удобрение. Брикеты из опилок находят все более широкое применение в промышленных котлах, а также в домашнем отоплении и приготовлении пищи.

Кроме того, древесина стала дефицитным ресурсом во многих регионах мира, и существует острая необходимость в использовании устойчивых видов топлива для увеличения или замены традиционных видов древесного топлива или традиционных ископаемых видов топлива. Более того, брикеты из опилок безвредны для окружающей среды и выделяют меньше ядовитых или парниковых газов.Далее их золу после сжигания можно использовать как удобрение. Брикеты из опилок находят все более широкое применение в промышленных котлах, а также в домашнем отоплении и приготовлении пищи.Брикетирование опилок довольно прибыльно с хорошими машинами для брикетирования опилок. Наши машины для брикетирования опилок экспортируются во многие страны и заслужили хорошую репутацию во всем мире. Если вы хотите купить машину для брикетирования опилок высокого качества по разумной цене, мы именно то, что вы ищете!

Как спрессовать опилки в бревно | Главная Руководства

Автор Danielle Smyth Обновлено 25 октября 2021 г.

Поленья для костра из опилок, сделанные своими руками, работают так же хорошо, как и другие виды разжигателей огня.Вам просто нужно смешать его со связующим и придать желаемую форму.

Поленья для костра из опилок своими руками

Опилки можно использовать для разжигания огня. Вам понадобятся опилки, немного парафина и либо старые картонные коробки для яиц, либо лоток для кексов, выстланный бумажными стаканчиками, согласно команде Candle Science. Если вы не хотите покупать парафин, вместо него можно расплавить несколько старых свечей. Поместите свечи или воск в старую кастрюлю и включите очень слабый огонь. Оставайтесь рядом, пока он полностью не растает, периодически помешивая палочкой.

Насыпьте опилки в бумажные стаканчики, пока воск плавится. Пока расплавленный воск еще теплый, разлейте его по чашкам. Как только они затвердеют, вы можете использовать эти опилки для разведения огня. Вы также можете использовать форму для хлеба, чтобы сделать большие закуски.

Команда Homemade Tools также объясняет, что вы можете сделать самодельный пресс для опилок из пиломатериалов и скобяных изделий. В свою очередь, его можно использовать в качестве компрессора для опилок, чтобы сделать бревна из опилок хорошего размера. Это более сложный способ изготовления полена для костра из опилок.

Компрессоры Easy Sawdust Log Compressors

Gerrys DIY предлагает видеоруководство по изготовлению дров из опилок своими руками, и ему очень легко следовать. Для этого проекта вам понадобится большой металлический контейнер в форме полена для костра. Насыпьте опилки в контейнер и налейте немного растительного масла. Смешайте его, пока он не станет консистенцией овсянки и не будет держать форму, когда вы берете горсть. Если оно слишком жирное, добавьте еще опилок. Заполните контейнер этой смесью, упаковав столько, сколько сможете.

Когда смесь опилок и масла затвердеет, удалите ее и используйте в камине. Другой вариант — использовать картонный контейнер вместо металлического. Таким образом, вы можете просто бросить все это целиком. Если у вас много лишних опилок, заполните смесью несколько пустых картонных контейнеров, чтобы они были под рукой.

Другой вариант — использовать картонный контейнер вместо металлического. Таким образом, вы можете просто бросить все это целиком. Если у вас много лишних опилок, заполните смесью несколько пустых картонных контейнеров, чтобы они были под рукой.

Другое применение опилок

Опилки можно использовать не только для разжигания костра, но и для многих других целей. Команда журнала Wood Magazine сообщает, что его можно использовать поверх отделки или разливов масла, чтобы впитать большую часть беспорядка перед очисткой мылом или растворителем.Это также хорошее средство от сорняков при использовании на укоренившихся садовых растениях; однако избегайте использования опилок грецкого ореха, потому что при таком использовании они токсичны. Компостеры также любят использовать опилки в своих баках в качестве сухого ингредиента, чтобы дополнить зеленые элементы, такие как кухонные отходы и обрезки газона.

Животные любят отдыхать на лежанках из опилок, особенно лошади, куры, хомяки и песчанки. Для этой цели лучше всего подходит кедровая и другая древесная стружка, маскирующая запах. Вы также можете посыпать опилками скользкие тротуары, так как они обеспечивают сцепление и предотвращают падение людей.И, наконец, вы можете добавить немного опилок в щепу коптильни, чтобы увеличить количество производимого дыма. Попробуйте использовать клен, дуб и орешник для свинины и говядины, а опилки из древесины груши, вишни и яблони — для птицы и рыбы.

Для этой цели лучше всего подходит кедровая и другая древесная стружка, маскирующая запах. Вы также можете посыпать опилками скользкие тротуары, так как они обеспечивают сцепление и предотвращают падение людей.И, наконец, вы можете добавить немного опилок в щепу коптильни, чтобы увеличить количество производимого дыма. Попробуйте использовать клен, дуб и орешник для свинины и говядины, а опилки из древесины груши, вишни и яблони — для птицы и рыбы.

Вещи, которые вам понадобятся

Опилки 4Paraffin Wax или расплавленные свечи

чаша

палка

металлический или картонный контейнер

Sawdust Briquette

Промышленная машина для производства брикетов из опилок также известна как машина для производства древесных брикетов и экструдер Pini kay . Эта машина для производства брикетов из биомассы в основном используется для экструдирования рисовой шелухи, опилок и древесного порошка в твердые стержни с более высокой плотностью в условиях высокой температуры и высокого давления.

Эта машина для производства брикетов из биомассы в основном используется для экструдирования рисовой шелухи, опилок и древесного порошка в твердые стержни с более высокой плотностью в условиях высокой температуры и высокого давления.