Клееный брус или каркас: что лучше?

Выбор между той или иной технологией строительства – это не просто выбор более удобного или экономичного варианта. Применяемая методика возведения и используемые материалы влияют на свойства конечного объекта. Это справедливо и для различных вариантов деревянного строительства. Попробуем разобраться – клееный брус или каркас: что лучше?

Материалы

Название «клееный брус» объединяет группу материалов с общей технологией производства. Это несколько ламелей (или досок), плотно упакованных и склеенных между собой. В результате получается брус заданной геометрии, без дефектов древесины и с минимальной усадкой. Производство клееного материала выполняется из древесины хвойных пород: сосны или ели.

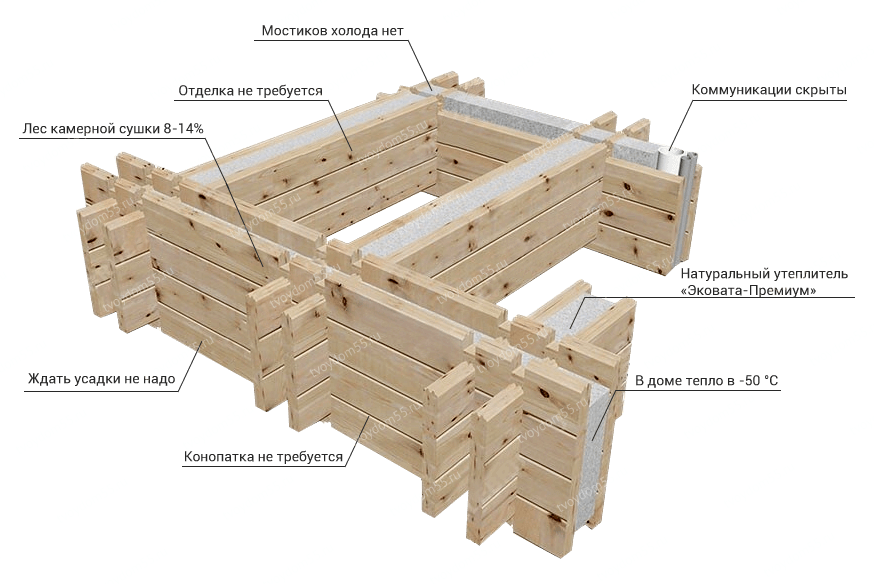

Каркасно-панельная технология предполагает использование специальных многослойных панелей, которые объединяют в едином элементе следующие функции: несущую, теплоизоляционную и декоративную.

В ряде случаев не используются панели, а производится обшивка каркаса доской.

Строительство на базе клееного бруса ничем не отличается от возведения объектов из обычного бруса за исключением минимальной усадки. Это позволяет сократить технологические разрывы между сборкой несущих конструкций и последующими работами.

Каркасно-панельное строительство характеризуется высокой скоростью и жесткой технологией возведения. Если при работе с брусом можно позволить себе какие-то творческие отклонения, то каркасные дома этого не позволяют.

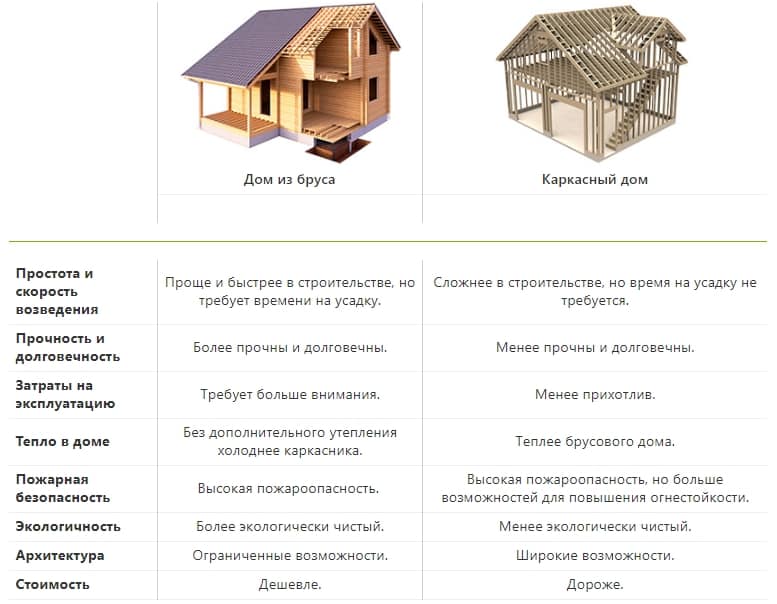

Сравнение итоговых объектов

- Срок с момента начала стройки до въезда. У клееного бруса срок готовности объектов меньше, чем у других типов древесных материалов. Однако каркасная технология обеспечивает еще более высокую скорость строительства. Стоит отметить, что при использовании не готовых панелей, а дощатой обшивки, срок сдачи объекта находится в зависимости от влажности используемых досок. Материал естественной влажности потребует времени на усадку.

- Надежность. Прочность, устойчивость и долговечность каркасных домов зависит от технологии, ее соблюдения и квалификации работников. Надежность домов из клееных изделий также зависит от данных факторов, но не настолько сильно. Среднестатистический дом из бруса крепче и устойчивее среднестатистической каркасной постройки, хотя по конкретным объектам ситуация может быть противоположной.

Важный момент: дома из бруса не так подвержены ветровым нагрузкам, а для легких каркасных зданий – это проблема, требующая специальных мер по усилению каркаса. - Долговечность. Номинальный срок эксплуатации строений из бруса выше, чем каркасных объектов. Если материал прошел специальную обработку (антисептиками, антипиренами), то дом простоит несколько десятилетий без особых проблем. Средний срок эксплуатации каркасных домов без капитального ремонта – около 20 лет. Хотя и здесь бывают исключения.

- Теплоизоляция. Толщина бруса больше, поэтому теплопроводность стены не настолько зависит от качества утеплителя, как в случае с каркасной постройкой.

В некоторых случаях, дополнительное утепление вообще не требуется.

В некоторых случаях, дополнительное утепление вообще не требуется. - Экологическая безопасность и микроклимат. По этому показателю оба варианта одинаковы: безопасны и комфортны (при условии использования качественных материалов).

- Стоимость. Сопоставимые по параметрам дома имеют среднюю разницу в стоимости на уровне 15-25 % в пользу каркасных домов.

Вывод

Дома из бруса надежнее и долговечнее, но каркасные дома дешевле и проще в строительстве.

Трудный выбор, какой дом теплее каркасный или брусовой

Вопрос, какой дом теплее каркасный или брусовой, некорректен по своей постановке. Если ставить критерий строительства дома — энергосбережение, то можно построить дом с заданными характеристиками из бруса, и построить такой же каркасный дом. Отличие в сравнении — стоимость постройки.

Достоинства и недостатки каркасного дома

Каркасный дом, тщательно возведенный по технологии с использованием современных материалов, отличает высокий уровень энергосбережения. Не зря их называют «дома – термосы». Поэтому логичный ответ на вопрос, какой дом теплее из бруса или каркасный – каркасный. Но затраты на строительство каркасного дома в этом случае резко возрастут.

Не зря их называют «дома – термосы». Поэтому логичный ответ на вопрос, какой дом теплее из бруса или каркасный – каркасный. Но затраты на строительство каркасного дома в этом случае резко возрастут.

- Действующая технология возведения этих зданий требует большой перечень дорогих теплоизоляционных, ветрозащитных, гидроизоляционных и шумопоглощающих материалов, при относительно невысокой стоимости каркаса дома.

- Из достоинства «дома-термоса» вытекают недостатки. Каркасный дом не дышит без принудительной вентиляции. С помощью вентиляции дом избавляется от застойного воздуха, пополняется свежим воздухом с улицы, увеличивая энергопотребление дома.

- Каркасные сооружения отличает архитектурное разнообразие проектов домов, сложность многих из них требует качественной проработки проекта. С одной стороны это большой плюс, повышающий интерес у покупателей к каркасному строительству. С другой стороны, возведение таких строений требует профессионализма строителей, а значит и больших затрат для сохранения высокого уровня энергосбережения.

Достоинства и недостатки брусового дома

Нередки утверждения, у строителей деревянных домов, что для возведения дома теплее брус, каркасный дом холоднее брусового и не годится для постоянного нахождения в нем. Эти утверждения не имеют под собой основания.

Сама древесина обладает теплопроводностью, поэтому чтобы обеспечить комфортные условия жизни в брусовом доме без дополнительного утепления, основа бруса должна быть не менее 40 см. Такую основу можно получить в клееном брусе, цена которого будет высокой.

Клееный брус имеет необходимые характеристиками для строительства энергосберегающих домов, но с дополнительной схемой утепления. Фактура клееного бруса позволяет использовать его без отделки внутри строения, но снаружи его следует хорошо утеплять в центральных и северных районах страны уже при размерах в сечении 20х20 см.

С позиций энергосбережения, обычный брусовой дом проигрывает каркасному дому, конструкция которого не дает усадки.

Поэтому, в случае строительства дома из клееного бруса, нет однозначного ответа, какой дом теплее, каркасный или брусовой. Преимущество одного из вариантов лежит в экономической составляющей строительства.

Есть еще несколько характеристик этих вариантов домов, не позволяющих сравнивать, что теплее каркасный или брусовой дом в момент строительства, но имеющее значение при сравнении в длительной эксплуатации домов.

- Утеплители в каркасных домах с течением времени снижают теплоизоляционные характеристики и требуют замену, что выполнимо, но это затратное мероприятие.

- Брусовой дом проще строить, и он более надежен в эксплуатации.

Стена каркасного дома, даже, с большим слоем утепления и отделки, доступна для вандального проникновения в дом. Хороший топор легко прорубит в стене проем, что невозможно в брусовом доме.

Стена каркасного дома, даже, с большим слоем утепления и отделки, доступна для вандального проникновения в дом. Хороший топор легко прорубит в стене проем, что невозможно в брусовом доме.

Выбор варианта возведения дома – сложная и неоднозначная задача, требующая учета многих факторов, очень часто, индивидуальных у каждого будущего хозяина дома.

Производственная база Skog — финский каркас, фахверк, газобетон.

Несложный анализ статистических данных показывает, что продажа газобетонных блоков, как и потребность их в промышленном и гражданском строительстве, растёт год от года. Физико- химические и эксплуатационные свойства материала определяют широкий спектр использования таких изделий в конструктивных элементах зданий и сооружений в любых климатических зонах.Сегодня блоки Ytong – это наилучшее решение с точки зрения технологии, экономичности и экологии. Большое разнообразие моделей и форм позволяет использовать их при возведении стен, устройстве перегородок, перемычек, перекрытий. Возможность дополнительной обработки и простота сопряжений тонких и дугообразных газобетонных блоков Ytong даёт большой простор для дизайнерской мысли при проектировании и отделке интерьеров.

Возможность дополнительной обработки и простота сопряжений тонких и дугообразных газобетонных блоков Ytong даёт большой простор для дизайнерской мысли при проектировании и отделке интерьеров.

Снижение сметной стоимости строительства всегда являлось одной из приоритетных задач проектировщиков и основным требованием заказчиков. Использование стеновых блоков Ytong, с их малым весом при высокой несущей способности, позволяет упростить конструкции фундаментов зданий и получить реальную экономию при закладке. Кроме этого, себестоимость изделий из ячеистого бетона, стоимость и сроки строительно-монтажных работ намного ниже, чем при использовании кирпича или дерева.

В условиях большой насыщенности российского рынка строительными материалами, продукция компании Xella привлекает к себе потребителя благодаря высокому качеству, точности геометрических размеров, экологической безопасности. Поскольку производством и продажей газобетонных блоков занимаются многие предприятия, следует остерегаться контрафакта, ведь купив некачественные изделия, можно получить непредсказуемые последствия. Компания Xella с большой ответственностью подходит к подбору сырья, к технологии производственных процессов, постоянно совершенствует их, внедряя инновации.

Компания Xella с большой ответственностью подходит к подбору сырья, к технологии производственных процессов, постоянно совершенствует их, внедряя инновации.

Параметры газобетонных блоков Ytong значительно превосходят требования ГОСТ 21520-89 и ГОСТ 31360-2007, регламентирующие характеристики изделий из ячеистых бетонов, купить их – значит не только гарантированно обеспечить нормативные сроки службы конструктивных элементов зданий, сооружений, но и намного превысить их.

Деревянные дома из бруса от ООО «ПСК «ГОРНИЦА»

Дома из бруса

Брусовый комплект:

Стоимость 1м³ стен составляет*:

• Клееный брус, толщина 176мм — 43 500 р.

• Профилированный брус камерной сушки, толщина 110, 140мм — 35 000 р.

* — реальная цена может отличаться в зависимости от сложности проекта и объёма работ.

Сборка брусового комплекта:

Базовый комплект с монтажом:

Включает лаги пола с антисептированием, лаги потолка, стропила, черновой пол под утеплитель, обрешетка кровли, угловые накладки, оконные и дверные шпонки (для домов из сухого профилированного бруса), кронштейны лаг.

Ориентировочная стоимость составляет 35% от стоимости брусового комплекта.

Силами своих бригад выполняем все работы, кроме инженерных сетей (свет, газ, вода, канализация). Коммуникации можем подвести с ипользованием субподрядчиков. Минимально возможный объём работ нашей компании: брусовый комплект + доставка и сборка на участке заказчика.

посмотреть реальные коммерческие предложения с ценами компании «Горница»

Расчет стоимости выбранного Вами варианта дома из бруса в компании «Горница» выполняется бесплатно, очень точно и в кратчайшие сроки.

Каркасные дома

Команда ведущих специалистов компании «Горница» работает в среде деревообработки и строительства деревянных домов более 15 лет.

С 2015 года мы приступили к производству комплектов и строительству типовых каркасных домов площадью от 18 до 100м².

С 2015 года мы приступили к производству комплектов и строительству типовых каркасных домов площадью от 18 до 100м². Нами движет стремление добиться самой низкой стоимости квадратного метра жилья.

Тем не менее, Вы не найдёте у нас «самых дешевых домов», т.к.

для нас неприемлемо следующее:

- Обшивки и полы из доски

естественной влажности(т.е.сырой) не обеспечивающие достаточной прочностиНе калиброванныйматериал каркаса (после пилорамы)Шляпки гвоздейна лицевых плоскостях стен, полов и т.д.- Оконные конструкции из древесины,

не прошедшей сушильную камеру.

- Использование

временных наёмных бригадвместо кадровых рабочих.

Мы уверены, что наши цены окажутся для Вас адекватными и конкурентоспособными, а нам точно не будет стыдно за то, как Ваш дом будет выглядеть через несколько лет эксплуатации.

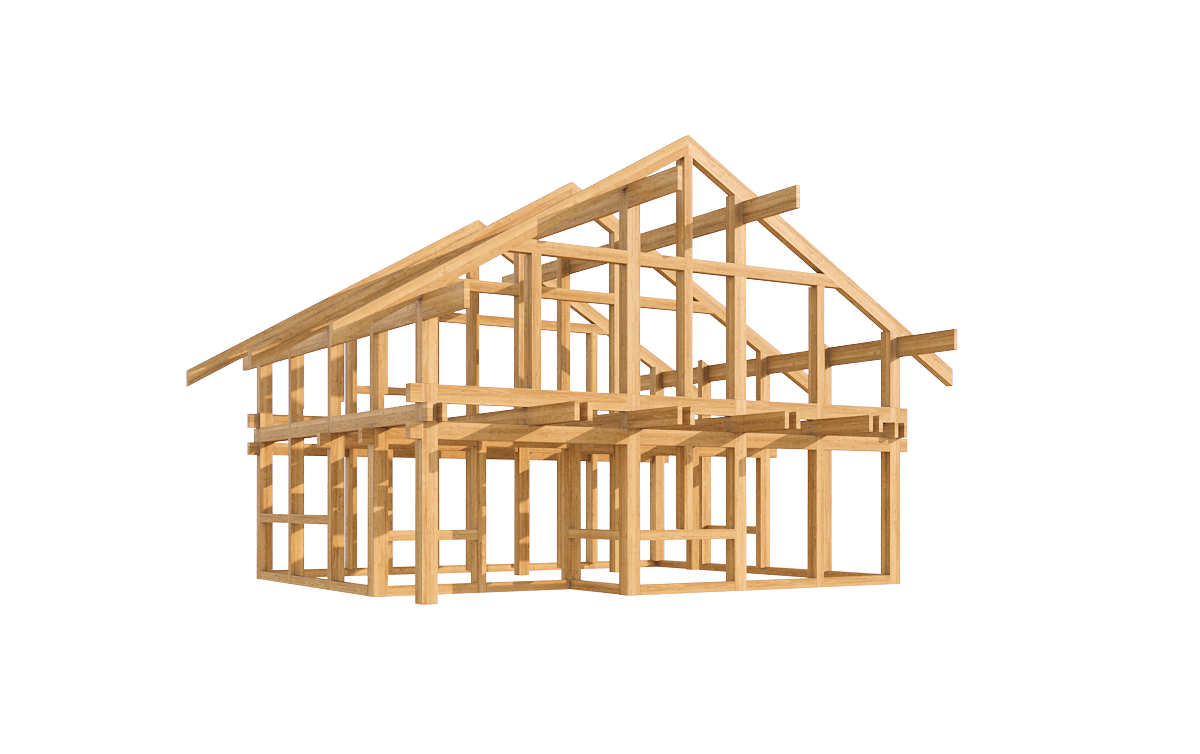

Строительство каркаса

Каркас дома — новое предложение!!! Данное предложение в настоящее время набирает всё большую популярность. Компания «Горница» изготовит для Вас каркас дома из строганного материала для дальнейшей достройки своими силами.

Окна, двери и перегородки вы разместите там, где вам будет удобно.

Клееный брус или каркас ? Недорогое строительство под ключ.

После длительного царствования кирпичных и панельных домов, деревянные здания вновь становятся популярными. Они удобны, красивы, экологичны, обеспечивают необходимый комфорт и приятный микроклимат.

Однако и здесь существуют варианты выбора. Например, долгое время фаворитом деревянного строительства считались дома из клееного бруса. Этот строительный материал, в отличие от стандартного бруса или бревна, практически не имеет усадки, поэтому построенный из него дом не требует годовой выдержки до начала отделочных работ. Повышенная огнестойкость и высокий уровень теплоизоляции в сочетании с прекрасным внешним видом делают клееный брус идеальным для деревянного строительства.

Тем не менее, позволить себе дом из этого материала может не каждый, из-за его дороговизны. Высокая цена клееного бруса обусловлена сложностью его изготовления: сначала бревна распиливаются на доски, которые сушатся и сортируются по длине, сращиваются, калибруются, склеиваются и прессуются. Готовый брус профилируется, после чего зарезаются чашки и сверлятся отверстия пот шпильки.

Если прибавить к цене клееного бруса стоимость строительных работ, то такой дом, воистину оказывается «золотым». Однако, при отсутствии денег на подобной строительство, можно построить себе каркасный дом, который намного дешевле, по внешнему виду не уступает брусовому, и обладает многочисленными достоинствами.

Однако, при отсутствии денег на подобной строительство, можно построить себе каркасный дом, который намного дешевле, по внешнему виду не уступает брусовому, и обладает многочисленными достоинствами.

Каркасный дом.

Дом из клееного бруса.

Так, каркасный дом возводится намного быстрее и проще, чем дом из клееного бруса. Использование каркасно-щитовой технологии позволяет ускорить сборку здания в разы. После того, как каркасный дом собран, остается выбрать внешнюю отделку.

Если вы выберете в качестве фасадного оформления блокхаус или вудхаус, имитирующие поверхность бревна или бруса, то ваш дом будет, как две капли воды, походить на строение из клееного бруса. С одним приятным отличием – он будет стоить в несколько раз меньше.

Дома нашего производства, выделяются качественным материалом.

Сегодня все больше людей делают выбор в пользу легких каркасных домов «под ключ», благодаря относительно низкой стоимости, по сравнению с другими методами строительства. Тесляр предлагает каркасные дома, в основе которых лежат натуральные строганые материалы собственного производства камерной сушки.

Тесляр предлагает каркасные дома, в основе которых лежат натуральные строганые материалы собственного производства камерной сушки.

Строгое соблюдение норм и правил ГОСТ и СНиП для жилых домов позволяет рассчитывать на долгий срок службы деревянного дома.

Также мы предоставляем гарантии на все этапы работ в соответствии с законом «о защите правах потребителя».

Каркасный дом, соответствующий нормам и правилам ГОСТ и СНиП для жилых домов

Свайный фундамент

Лучшее основание для каркасного дома и по технологичности изготовления, и по соотношению цена-качество. Подходит для любых почв. Быстрый монтаж без геологии и без земляных работ, на участке с любыми перепадами по высоте. Свайное поле проектируется таким образом, чтобы нагрузка от строения равномерно распределялась по всей длине стен. Свая при завинчивании уплотняет нижележащий грунт. Достижение сваей своей несущей характеристики определяется нагрузкой на закручивание, что обеспечивает фундаменту гарантию качества. Поскольку фундамент на винтовых сваях не имеет песчаной подушки, он не требует отмостки и ливневой канализации. Это дает неплохую экономию бюджета на дом (чтобы дождевая вода, падающая с крыши, не попадала на стены, можно применять гравий). Для предотвращения коррозии внутренняя полость сваи заполняется бетоном, а коррозия с внешней стороны, в случае применения защитных материалов, настолько незначительна, что даёт возможность эксплуатировать строения на сваях долгие годы.

Поскольку фундамент на винтовых сваях не имеет песчаной подушки, он не требует отмостки и ливневой канализации. Это дает неплохую экономию бюджета на дом (чтобы дождевая вода, падающая с крыши, не попадала на стены, можно применять гравий). Для предотвращения коррозии внутренняя полость сваи заполняется бетоном, а коррозия с внешней стороны, в случае применения защитных материалов, настолько незначительна, что даёт возможность эксплуатировать строения на сваях долгие годы.

Обвязочный брус

Для каркасно-щитового дома очень важно подготовить идеальное горизонтальное основание, на которое монтируется каркас. Поэтому для обвязки перекрытий мы используем клееный брус сечением 200х150 мм. Именно он служит непрогибаемой опорой под несущие стены дома, также к нему крепятся, с помощью специальных опор, балки перекрытия сечением 100х200 мм. Эта конструкция с запасом обеспечивает нормативное основание для межэтажных перекрытий и каркасных стен.

Межэтажные перекрытия

Утепление межэтажных перекрытий производится, в соответствии с СП 50.13330.2012, базальтовой плитой Изорок Изолайт П-40 толщиной 150 мм, с применением пароизоляционной плёнки ROCKWOOL В. В качестве прочного основания под чистовой пол поверх балок монтируются лаги сечением 50х100 мм. Пространство между балками перекрытия и чистым полом используется для прокладки инженерных сетей.

Внешняя стена — каркасная панель

Внешние стены состоят из каркасных панелей, изготовленных в заводских условиях на специальной линии, что обеспечивает геометрически правильные размеры как каждой панели в отдельности, так и строения в целом. Это очень важно для каркасных домов.

Внутренняя стена

Каркас панелей внутренних стен изготавливается на предприятии также из сухого строганого материала камерной сушки. Нормы и правила не рекомендуют применять внутри жилых помещений лист ОСП, поэтому в конструкции внутренних панелей он отсутствует. Панель утепляется базальтовой плитой Изорок Изолайт П-40 толщиной 100 мм. По обеим сторонам защищается пароизоляционной плёнкой ROCKWOOL В. Отделывается облицовочным материалом по выбору Заказчика.

Панель утепляется базальтовой плитой Изорок Изолайт П-40 толщиной 100 мм. По обеим сторонам защищается пароизоляционной плёнкой ROCKWOOL В. Отделывается облицовочным материалом по выбору Заказчика.

Уже в стандартной комплектации окна ПВХ оснащены двухкамерным энергосберегающим стеклопакетом с применением мультифункционального стекла. Невидимое напыление отражает тепловую энергию как внутрь помещения, так и наружу, тем самым, уменьшая затраты не только на отопление дома, но и на охлаждение его летом. В комплект окон входят москитные сетки, отливы, подоконники. Также в стандартной комплектации устанавливается входная дверь финского производства, деревянная, облицованная с обеих сторон защитным алюминиевым покрытием.

Крыша — важный элемент дома. Стропила сечением 50х200 мм, подстропильные опорные клеёные балки обеспечивают крыше способность долгие годы выполнять предназначенные функции, выдерживать снеговые и ветровые нагрузки. Утепление крыши — 200 мм базальтовой плитой Изорок Изолайт П-40, снизу утеплителя — пароизоляционная плёнка ROCKWOOL В, а сверху утеплителя — диффузионная мембрана ИЗОСПАН АМ — обеспечивают сохранность тепла в доме. Зазор между диффузионной мембраной и покрытием кровли обеспечивает вентилируемость кровли и отведение конденсата, который образовывается под кровлей из-за перепада температур. В качестве покрытия кровли используется профнастил с полимерным покрытием, надежный и долговечный кровельный материал.

Утепление крыши — 200 мм базальтовой плитой Изорок Изолайт П-40, снизу утеплителя — пароизоляционная плёнка ROCKWOOL В, а сверху утеплителя — диффузионная мембрана ИЗОСПАН АМ — обеспечивают сохранность тепла в доме. Зазор между диффузионной мембраной и покрытием кровли обеспечивает вентилируемость кровли и отведение конденсата, который образовывается под кровлей из-за перепада температур. В качестве покрытия кровли используется профнастил с полимерным покрытием, надежный и долговечный кровельный материал.

Ферма металлическая

Массивные, брутальные выносные элементы в архитектуре современных домов очень привлекательны для потребителя. И очень важно, чтобы эти желательные изыски в современном домостроении не огорчали заказчика увеличением стоимости строительства. Наши архитекторы и конструкторы найдут оптимальное решение и по простоте изготовления, и по стоимости — не в ущерб прочностным характеристикам строения. Как пример: конструкция из металла в виде фермы полностью решает проблему прогиба балкона и крыши, а по стоимости такое решение радует своей дешевизной.

Как пример: конструкция из металла в виде фермы полностью решает проблему прогиба балкона и крыши, а по стоимости такое решение радует своей дешевизной.

Деревянная лестница

Комфортный подъём на второй этаж и спуск с него всегда огорчал заказчика и по сложности конструкции, и по стоимости реализации этого решения. В стандартной комплектации мы предлагаем оптимальное по стоимости и по качеству решение. Стандартные лестницы заводского производства из сосны, при желании ступени можно заменить на буковые и дубовые с небольшой доплатой. Собирается, как мебель, покрывается лаком в три слоя — и красота! Такая лестница минимум в два раза дешевле лестницы, изготовленной на заказ.

Антипирены и антисептики для домов

Дома из клееного бруса и каркаса требуют полноценной защиты. Поэтому первый закономерный вопрос: «Как спасти дерево от огня?». Оно и понятно: древесина – основа всех конструкционных элементов. Особенно внимательно надо относиться к состоянию силового каркаса, пола, несущих стен, межкомнатных перегородок, стропил, фронтона, потолочных и межэтажных перекрытий.

Особенно внимательно надо относиться к состоянию силового каркаса, пола, несущих стен, межкомнатных перегородок, стропил, фронтона, потолочных и межэтажных перекрытий.

Защита антипиренами. Что это такое?

К группе антипиренов относятся препараты, повышающие порог устойчивости клееного бруса и каркаса к огню. Это означает, что материал получает должную степень огнеупорности и приобретает 100-процентную стойкость к воспламенению, не допуская распространение пожара. Такое свойство повышает шансы жилых зданий на сохранение и на длительную эксплуатацию.

Виды антипиренов и принцип их действия

Подобные составы базируются на химических веществах, которые препятствуют окислению или замедляют его. Проще говоря, обработанный дом из каркаса или клееного бруса может воспламениться только при чрезмерно высоких температурах, гореть медленно с постепенным самозатуханием. Причина – отсутствие способствующих этому условий, так как пропитка нарушает процесс, не создавая факторов поддержания пламени. К подобным компонентам относятся:

К подобным компонентам относятся:

- аммония хлорид

- кислота ортофосфорная

- бор

- аммония фосфат

Для усиления эффективности в антипирены для домов из клееного бруса и каркаса подмешиваются вещества-синергисты. Они наращивают область протекания реакций и ее интенсивность. То есть дерево если и горит, то медленно. А чтобы снизить расход действующего ингредиента при попадании в огонь, в состав большинства антипиренов также добавляют стабилизаторы.

Причем сами антипирены для защиты деревянных домов могут быть не только в виде отдельных средств. Они часто входят в рецептуру других препаратов – например, в комплекс огнебиозищаты, в краски, пасты, мастики, лаки и проч. Нередки замедляющие горение компоненты и в тонировочных препаратах. Что выгоднее, решать вам, ведь все зависит от задачи, которую преследуют хозяева.

Защита в комплексе

Стоит заметить: чтобы сделать каркасный дом полностью неуязвимым к огню, недостаточно одних антипиренов. Нужны общие меры, в числе которых:

Нужны общие меры, в числе которых:

- автоматические системы оповещения и тушения пожара;

- соблюдение норм пожарной безопасности;

- личная осмотрительность при использовании огня;

- правильное применение электрического и другого оборудования повышенной опасности;

- строительство каркасных домов и домов из клееного бруса под ключ в соответствии с технологическими требованиями.

Только комплексный подход даст гарантию стопроцентной защиты зданий от возгорания и быстрого распространения пламени.

Антисептики для древесины

Антисептирование домов из клееного бруса и каркаса – первостепенная задача для профи. Но это и не панацея, если, конечно, не соблюдать ряд важных правил. А технически грамотный подход могут гарантировать только специалисты с большим опытом и высокой квалификацией.

Оптимальное время для обработки антисептиком

Пропитка пиломатериалов, предназначенных для строительства каркасных домов и домов из клееного бруса, может выполняться в разные сроки:

1) перед сборкой коробки – прямо на строительной площадке, вручную или при помощи краскопульта, компрессора и им подобных устройств;

2) заранее – в заводских условиях с применением аппаратов высокого давления или особых вакуумных камер.

Разница между этими способами существенна. Она заключается в качестве. Самое оптимальное решение, конечно, обработка в специальном цеху. Мы располагаем соответствующим оборудованием, которое расположено на производственной площадке, поскольку сами выпускаем стройматериал. В итоге на место строительства дома из клееного бруса или из каркаса доставляется уже полностью защищенный комплект.

Первый вариант подходит, если хочется сэкономить, ведь цена дома из клееного бруса в таком случае получается ниже. Просто необработанная древесина стоит меньше обработанной. Но для каркасных домов данный способ допустим, поскольку не все составляющие требуют антисептической защиты: некоторые стройматериалы изначально обеспечены ею. Пропитывать нужно только те конструкции, которые будут контактировать с внешней средой.

Минус данного способа – в невозможности возводить здание зимой. Водные составы просто леденеют коркой, не проникнув в волокна. Следовательно, лучше всего заказать каркасный дом в теплую пору года. Но если он нужен срочно, выход один – купить клееный брус заводской обработки.

Следовательно, лучше всего заказать каркасный дом в теплую пору года. Но если он нужен срочно, выход один – купить клееный брус заводской обработки.

Ключевое преимущество защиты пиломатериалов на стройплощадке – доскональный контроль процесса со стороны заказчика. Он сам видит когда, чем и как пропитывают деревянные конструкции. Клиент может лично убедиться, что используется качественный антисептик для древесины. В таком случае выручает технический надзор, который мы предлагаем всем обратившимся.

Что нужно антисептировать в первую очередь?

Первостепенное внимание надо обращать на наружные и несущие элементы:

- фасад

- кровельную обрешетку

- черновые полы

- лаги на первом этаже

- обвязочный венец

Если стройматериал камерной сушки, то можно сэкономить на его обработке антисептиком: силовой каркас щитовых домов иногда не пропитывают, потому что он спрятан под обшивкой. Его все равно не получится повторно защитить, ведь сооружение нужно антисептировать каждые десять лет.

Его все равно не получится повторно защитить, ведь сооружение нужно антисептировать каждые десять лет.

Как быть с пораженным пиломатериалом?

Если строительство дома из клееного бруса или из каркаса ведется необработанной древесиной, во время сборки коробки нередко можно найти дефекты: грибок, плесень, синь. Конечно, это проблема неправильного выбора с целью экономии или по незнанию. Но впадать в отчаяние не стоит и разбирать каркас тоже, потому что вылечить пораженные доски вполне реально. Дефектные зоны покрывают специальным отбеливателем для дерева, тем самым продлевая срок службы домов из клееного бруса или каркаса.

Клееный брус в деревянном каркасе — Деревянный каркас HQ

Клееный брус (клееный брус) представляет собой конструкционный деревянный элемент, обычно используемый для изготовления балок и колонн в жилых и коммерческих помещениях. Glulam — это хорошо заметная форма массивной древесины в современных проектах, с длинными пролетами, обрамляющими фирменные конструкции, которые были оставлены открытыми, чтобы использовать естественную эстетику дерева.

Прочность клееного бруса

Клееный бруспрочнее стали при сопоставимом весе, а также прочнее и жестче, чем размерные пиломатериалы, по данным APA — Ассоциации инженерной древесины.Это делает материал экономически эффективным выбором для длинных структурных пролетов и высоких колонн с минимальной потребностью в дополнительной поддержке.

Этот инженерный продукт из дерева можно использовать для внутренних и наружных работ. Некоторые производители продают изделия из клееного бруса с клеями, которые могут противостоять влаге и износу при использовании на открытом воздухе.

Как можно использовать клееный брус

Для формирования компонента клееного бруса деревянные пластины (размерные пиломатериалы) располагаются в соответствии с их рабочими характеристиками, рассчитанными на нагрузку.В большинстве случаев самые прочные слои перекрывают балку, чтобы пропорционально поглощать нагрузку и обеспечивать долговечность элемента, отмечает APA. Пластины соединяются встык, что позволяет создавать длинные пролеты, и скрепляются прочным влагостойким клеем. Зерна ламинатов проходят параллельно длине элемента, чтобы повысить его прочность.

Зерна ламинатов проходят параллельно длине элемента, чтобы повысить его прочность.

Эти элементы конструкции бывают стандартных и нестандартных размеров. Глубина варьируется от 6 до 72 дюймов, а ширина — от 2,5 до 10 дюймов.75 дюймов, согласно APA. Компоненты нарезаются по длине по заказу и могут превышать 100 футов. Коммерческие проекты часто требуют более длинных пролетов и выдерживают большие нагрузки, чем жилые проекты, а это означает, что часто требуются нестандартные ширина и глубина. Помимо прямых пролетов, клееный брус также можно использовать для изогнутых и наклонных конструкций.

Четыре класса внешнего вида — каркасный, промышленный, архитектурный и премиальный — подходят для использования клееного бруса в различных архитектурных приложениях. К ним относятся коммерческие здания, такие как церкви, высшие учебные заведения и офисы, а также дома, где они предлагают сочетание структурных и эстетических атрибутов.

Согласно APA, этот продукт также может работать за кулисами в качестве ферм, прогонов, балок перекрытий, консолей и других необходимых конструктивных элементов. Клееный брус также нашел применение в качестве досок для настила пола и крыши. В других местах в застроенной среде клееный брус можно найти в качестве ключевого конструктивного элемента в мостах, столбах и доках для яхт.

Клееный брус также нашел применение в качестве досок для настила пола и крыши. В других местах в застроенной среде клееный брус можно найти в качестве ключевого конструктивного элемента в мостах, столбах и доках для яхт.

Клееный брус Используется в деревянном каркасе

Система клееного бруса в деревянном каркасе может дать вам повышенную гибкость. Фермы могут охватывать большие расстояния с меньшим количеством внутренних стоек, что дает возможность создавать широко открытые пространства.Клееный брус идеально подходит для арочных ферм нижнего пояса или изогнутых бревен в других частях конструкции. Клееный брус практически не подвергается деформации и усадке по сравнению с традиционным массивом древесины, что придает ему более чистый и менее деревенский вид. Деревянный каркас из клееного бруса создает более гладкий и современный вид, чем традиционная древесина.

Части этой статьи любезно предоставлены Think Wood — организацией, занимающейся продвижением экономических, экологических и социальных преимуществ использования пиломатериалов хвойных пород в коммерческих, общественных и нежилых зданиях.

Инструменты для деревянных рам » Клеевые соединения

Клеевое соединение в его различных формах используется во всех странах мира и часто встречается в футлярах для мумий и других образцах древних изделий из дерева. Альтернативные названия, под которыми он известен, — это стыковое соединение, натертое соединение, скользящее соединение, в то время как в некоторых местах он известен как шлепанный (произносится как slayped ) сустав.

Рис. 1. Простейшая форма клеевого или натертого соединения. Клеевое соединение выполняется путем строгания двух кусков древесины таким образом, что при соединении они соприкасаются друг с другом в каждой точке; затем их обычно соединяют клеем.На рис. 1 показан эскиз стыкового соединения в простейшем виде. На рис. 2 указан способ удержания соединения при склеивании; вертикальная часть жестко удерживается в верстачных тисках, таким образом, левая рука удерживает соединяемую деталь, а правая рука управляет клеевой щеткой. Куски дерева, образующие стык, могут быть склеены вместе с помощью или без помощи скоб или искусственного давления. Если соединение должно быть выполнено без заеданий, две поверхности бруса утепляют, чтобы не охлаждать клей.Затем поверхности склеивают, соединяют и протирают взад и вперед, чтобы избавиться от лишнего клея. Затем их откладывают для просушки.

Куски дерева, образующие стык, могут быть склеены вместе с помощью или без помощи скоб или искусственного давления. Если соединение должно быть выполнено без заеданий, две поверхности бруса утепляют, чтобы не охлаждать клей.Затем поверхности склеивают, соединяют и протирают взад и вперед, чтобы избавиться от лишнего клея. Затем их откладывают для просушки.

Склеивание. — Чем лучше клей проникнет в поры древесины, тем прочнее будет соединение; по этой причине древесина с рыхлыми волокнами, такая как сосна и т. д., лучше держится в стыке, чем твердая древесина, такая как тик и палисандр. Клей, используемый для соединения, не должен быть ни слишком густым, ни слишком жидким; консистенция крема подойдет для большинства целей.Он должен быть приятным и горячим и быстро распределяться по поверхности дерева.

Рис. 2.—Как держится древесина во время склеивания. Если необходимо склеить светлые породы дерева, такие как сосна, атласное дерево, платан и т. д. , необходимо приобрести немного белила и смешать с жидким клеем. Это предотвратит появление тонкой черной линии клея на стыке.

, необходимо приобрести немного белила и смешать с жидким клеем. Это предотвратит появление тонкой черной линии клея на стыке.

Широким поверхностям мелкозернистой твердой древесины, имеющим блестящую поверхность, перед склеиванием обычно тщательно придают шероховатость лезвием рубанка с мелкими зубьями.

Поддержка шарнира. — Соединённые доски не следует прислонять к «ножке скамейки» или стене без какой-либо опоры в центре, как показано пунктирной линией на рис. 5, поскольку, по всей вероятности, они сломаются до того, как клей успеет схватиться; и когда мы пойдем за ними, чтобы возобновить рабочие операции, мы будем раздражены, обнаружив, что они заняли положение, подобное тому, что на рис. 5 (показано преувеличенно), и это, конечно, потребует повторного соединения.

Рис.3.—Правильная стыковка. | Рис. 4. Неисправное соединение. |

Рис. 5. Доски без опоры. | Рис. 6.—Поддерживаемые платы. | Рис. 7.—(A) Клееный шликер, (B) Клееный молдинг. | Рис. 8. — Чередование зерен. |

Правильный способ установки показан на рис. 6. Здесь мы поддержали стык, прижав к стене пару кусков рейки, по одному с каждого конца доски, тем самым поддерживая ее по всей ширине. пока клей полностью не схватится.Два или более куска древесины в стыковом соединении склеиваются за счет кристаллизации клея и атмосферного давления. Хорошо подогнанный стык, сделанный с помощью клея хорошего качества, настолько прочен, что, когда доски от 3 футов и выше соединяются вместе этим методом, древесина в большинстве случаев ломается вместе с волокнами раньше, чем распадается в месте соединения.

Стыковые соединения при желании можно сжать, и обычно их прогревают, как указано выше. При отсутствии обычной железной скобы любитель может сделать превосходную деревянную конструкцию из любых случайных кусков дерева, которые попадутся под руку.Два бруска твердой древесины привинчиваются к основной доске на подходящем для работы расстоянии; соединяемые доски склеиваются и укладываются между блоками; и два клина из твердой древесины вставляются и забиваются в противоположных направлениях друг к другу, оказывая таким образом желаемое давление. Пример такого способа стягивания показан на рис. 25, где также указано использование железных «собачек».

При отсутствии обычной железной скобы любитель может сделать превосходную деревянную конструкцию из любых случайных кусков дерева, которые попадутся под руку.Два бруска твердой древесины привинчиваются к основной доске на подходящем для работы расстоянии; соединяемые доски склеиваются и укладываются между блоками; и два клина из твердой древесины вставляются и забиваются в противоположных направлениях друг к другу, оказывая таким образом желаемое давление. Пример такого способа стягивания показан на рис. 25, где также указано использование железных «собачек».

При стыковке необходимо сначала выровнять доски с одной стороны— i.е. , снимите их с обмотки. Способ проверки показан на рис. 9, и его можно с успехом использовать при соединении кромок досок. Две рейки или планки из дерева обстругиваются точно до одинаковой ширины с прямыми и параллельными краями. Один край каждой планки при желании можно немного скосить. Метод использования этих «закрученных палочек» или «намоточных реек» заключается в том, чтобы положить их на доску, как указано, и смотреть вдоль их верхних краев. Намоточные планки, будучи намного длиннее ширины доски, имеют сильно выраженную неровность.

Намоточные планки, будучи намного длиннее ширины доски, имеют сильно выраженную неровность.

Инструменты , обычно используемые для изготовления стыковых соединений: —

Рубанок домкратный для черновой обработки кромок и т.п.

Деревянный рубанок (или железный рубанок) для приведения работы в порядок.

Пробный квадрат для целей тестирования.

Намоточные рейки и линейка.

Метод работы заключается в следующем: Каждая доска по очереди вставляется в тиски и строгается прямо в продольном направлении; затем его испытывают с помощью намоточных реек и пробного угольника (последний метод показан на рис.22).

Рис. 9.—Испытательная поверхность с намоточной рейкой. Затем доски кладут друг на друга, как показано на рис. 1, и проверяют поверочной линейкой; они должны выглядеть так, как показано на рис. 3; если они неисправны, как на рис. 4, соединения должны быть снова подогнаны до получения требуемой степени точности. Трудностей можно избежать, тщательно выбирая древесину, подходящую для соединения, и следует помнить, что древесина сжимается по окружности (сердцевинная сторона становится изогнутой), как показано пунктирными линиями на рис.10. Если древесина будет соединена со всей сердцевинной стороной в одну сторону, как на рис. 10, то она будет склонна к литью, как показано пунктирной линией. Если древесину чередовать, как на рис. 11, то она будет иметь тенденцию к волнообразному литью, а если можно получить четвертину, то она будет стоять практически прямо, так как тенденция к усадке только по толщине. Текстура четвертованной древесины показана на рис. 12.

Трудностей можно избежать, тщательно выбирая древесину, подходящую для соединения, и следует помнить, что древесина сжимается по окружности (сердцевинная сторона становится изогнутой), как показано пунктирными линиями на рис.10. Если древесина будет соединена со всей сердцевинной стороной в одну сторону, как на рис. 10, то она будет склонна к литью, как показано пунктирной линией. Если древесину чередовать, как на рис. 11, то она будет иметь тенденцию к волнообразному литью, а если можно получить четвертину, то она будет стоять практически прямо, так как тенденция к усадке только по толщине. Текстура четвертованной древесины показана на рис. 12.

Рис. 11. Сердечная сторона древесины показана чередующейся. | Рис. 12. — Зернистость четвертованной древесины. |

Следует также проявлять осторожность, чтобы избежать соединения, в котором один кусок древесины является диким и крупным по волокну, а соседний кусок имеет слабоволокнистую природу. Соединяемые доски всегда должны быть склеены так, чтобы волокна были направлены в одном направлении, если это возможно; это мы показываем на рис. 13, и ничто не выглядит хуже, чем конец перевязочного ящика или подобная работа, в которой волокна идут хаотично.При соединении тонкой древесины (скажем, 1/4-дюймовых, 3/8-дюймовых, 1/2-дюймовых и 5/8-дюймовых досок) лучше всего использовать доску для нарезки (рис. 26). . Следует, однако, отметить, что стрелковая доска и рубанок практически никогда не дают истинного прямого угла из-за износа и стачивания лезвия. Следовательно, доски не должны все укладываться с «лицевой меткой» на съемочной доске, когда края обстреляны, потому что любое неравенство будет умножено на количество соединенных частей. Лучший метод — чередовать доски лицевой стороной вверх, затем лицевой стороной вниз, одновременно снимая края; это предотвратит выпуклость или вогнутость на лицевой стороне соединяемой доски, потому что любая небольшая ошибка в угле нейтрализуется (см. 8).

8).

Применение соединения .— Ниже показаны различные варианты применения стыкового или клеевого соединения:—

Рис. 14.— Крылья каркаса приклеены.На рис. 7А показана накладка из красного дерева или другой твердой древесины, приклеенная к краю более дешевого дерева, такого как сосна или белая древесина, как в случае с полками книжного шкафа, когда виден и отполирован только передний край.

На рис. 7B показан молдинг, приклеенный к полке, причем и профиль, и полка в данном случае выполнены из полированного твердого дерева.Полку такого типа можно использовать в нише, цель нависающего молдинга — скрыть небольшой 3/8-дюймовый пол. железный стержень, который будет нести кольца для занавесок и козырек занавески, закрывающей нишу. Полка будет закреплена примерно на 3 фута 9 дюймов. до 4 футов 3 дюйма с пола.

На рис. 14 показаны детали крыла, приклеенные к верхней опоре каркаса. Применение этого держателя в его положении будет показано в главе о ласточкином хвосте.

На рис. 15 показано стыковое соединение, выструганное под углом 45 градусов (обычно называемое митрой), используемое для ножек коробки и т. д.

На рис. 16 показано соединение килевидной панели. Пунктирные линии указывают толщину бруса до его обработки до готовой формы. Аналогично соединяются дуговые и полукруглые панели.

Рис. 15. Стыковка углового соединения под углом. Рис. 16.— Соединение Ogee-образной панели.На рис. 17 показана древесина, соединенная под прямым углом к стойке и под углом 30 градусов.

На рис. 18 показано соединение в четверть окружности, используемое в комодах со скругленными углами, платяных шкафах, буфетах и т. д.

Рис. 19 аналогичен рис. 18, но с полыми (или вогнутыми) углами.

Рис. 17.— Соединение бруса под углами 30° и 90°. | Рис. 18.—Выпуклый угол. | Рис. |

Рис. 20.— Соединение фигурного перемычки. | Рис. 21.— Сборка корпуса передней части фортепиано. | Рис.22.—Использование пробного квадрата для тестирования Edge. |

Рис. 24.— Приклеивание отвалов к ящику. | Рис. 25.—Способ фиксации клеевых соединений с помощью железных собачек. |

На рис. 20 показано соединение фигурного перемычки до требуемой ширины. В случае такого описания следует выбирать древесину с соответствующей текстурой и цветом, иначе несоответствие сразу же привлечет внимание к стыку.

На рис. 21 показано применение стыкового или клеевого соединения для наращивания сердцевины рояля перед формированием и облицовкой.

Рис. 23. — Ламинированные работы — наращивание круглых венцов для корпусных и столярных работ. План и высота показывают форму обода шкива, используемого в торговле моделями.

Рис. 27.— Сжатие клеевых соединений: ручные винты и рейка показаны слева; временная рейка справа, чтобы древесина оставалась ровной.Рис. 24. Здесь видно приклеивание отвала к боковой стенке ящика, при этом отвал используется для удержания дна ящика.

На рис. 26 показан метод соединения с доской для стрельбы и плоскостью для примерки; правая рука управляет рубанком, а левая крепко держит деревяшку на доске.

Из-за ввоза узкой и дефектной древесины необходимость сращивания сегодня больше, чем когда-либо, широкая древесина, конечно, означает более высокую стоимость сырья.

Метод использования железных собачек показан на рис. 25, и можно заметить, что из-за клиновидной формы каждого клыка (см. увеличенный рисунок) собачка оказывает необходимое давление, чтобы закрыть сустав.В центре этой иллюстрации предлагаются самодельные деревянные блоки, плинтус и клинья, о которых упоминалось ранее.

увеличенный рисунок) собачка оказывает необходимое давление, чтобы закрыть сустав.В центре этой иллюстрации предлагаются самодельные деревянные блоки, плинтус и клинья, о которых упоминалось ранее.

На рис. 27 показано, как скобы из железной створки используются для оказания давления на сустав. Поскольку этот метод в некоторых случаях приводит к изгибу и деформации тонких досок, целесообразно закрепить (в качестве временной меры) прочный кусок прямого дерева на доске, которую нужно соединить, используя два ручных винта, как показано слева на рисунке. иллюстрация. На правой стороне рисунка дана деревянная скоба коробчатого типа, и заклиниванием доски смыкаются между собой.Очевидно, что если использовать коробчатую скобу такого типа, это предотвратит коробление досок, и можно обойтись без метода ручного винта, показанного слева.

<< НАЗАД | ИНДЕКС: Соединения по дереву Уильяма Фэйрхэма | СЛЕДУЮЩИЙ >>

Клееный брус — Специалисты по каркасам из клееного бруса

Клееный клееный брус Клееный клееный брус изготавливается из различных пород дерева, поскольку в нем используется сухой исходный материал меньшего сечения – ясень, каштан, дуб, пихта Дугласа и ель. все доступно.Строганые, прямые и четкие, они имеют очень мало поверхностных аномалий и невероятно стабильны. Клееный брус не дает усадки, не трескается и не трясется, легко поддается декоративной отделке.

все доступно.Строганые, прямые и четкие, они имеют очень мало поверхностных аномалий и невероятно стабильны. Клееный брус не дает усадки, не трескается и не трясется, легко поддается декоративной отделке.Дуб Плотник реализовал несколько проектов с использованием этого материала и в восторге от предлагаемых им альтернатив.

Клееные балки доступны большой длины и сечения. Инженеры, как правило, любят их, поскольку они очень однородны, стабильны и предсказуемы, что соответствует их методам структурного анализа. По этой причине вы часто найдете их в крупномасштабных строительных проектах, таких как общественные здания.

Они подходят для современных зданий и часто называются деревянными эквивалентами стальных балок.

Клееный брус — это превосходный материал, который зависит от вашего проекта, дизайна и дизайнерских идей. Вот некоторые из плюсов и минусов, которые следует учитывать, прежде чем использовать Glulam: Не подходят для наружного применения.

Очень стабильно. Клееный брус имеет влажность обычно 8-12% (по сравнению с 60-80% в зеленом дубе). Влажность является показателем того, насколько древесина может двигаться (усадка, скручивание и расщепление (тряска)) в процессе высыхания.

Они могут быть в несколько раз дороже и требуют дополнительного места в мастерской.

Брус не нуждается в очистке (теоретически), так как поступает на наш каркасный двор с готовой поверхностью. Как следствие, древесина требует особой осторожности при обращении, чтобы не оставить следов на древесине.

Большие чистые пролеты легко достижимы с помощью клееных балок.

Вы можете заказать точные формы, кривые, радиусы и определенные сечения.

С помощью клееного бруса можно получить очень четкий и четкий деревянный каркас.См. пример Серокрылых.

Процесс производства балок на заказ дольше, чем других материалов, что означает значительное время подготовки.

Клееный брус можно соединить с помощью врезки и шипа, скрытых стальных скоб или соединений из нержавеющей стали.

Вы планируете использовать клееный брус в своих планах? Свяжитесь с нами, чтобы обсудить ваши идеи.

Понимание вариантов инженерных деревянных балок

Использование инженерных изделий из дерева является важным компонентом почти всех зданий с деревянным каркасом.В этой статье основное внимание будет уделено двум конкретным типам инженерных изделий из дерева: конструкционным композитным пиломатериалам (SCL) и деревянным каркасам из клееного бруса (Glulam). Понимание предполагаемого использования и различий между различными продуктами SCL и каркасом из клееного бруса имеет важное значение для профессионалов в области дизайна.

Конструкционные композитные пиломатериалы (SCL) — это термин, используемый для описания семейства инженерных изделий из древесины, созданных путем наслоения древесного шпона или прядей и склеивания их влагостойкими клеями для формирования элементов несущего каркаса, таких как балки, стойки и колонны.Элементы SCL обладают многочисленными преимуществами по сравнению с распиленными традиционными пиломатериалами, включая более высокую прочность, стабильность размеров и устойчивость к изменениям влажности. SCL состоит в основном из трех продуктов: пиломатериалы из клееного бруса (LSL), пиломатериалы из параллельных прядей (PSL) и пиломатериалы из клееного шпона (LVL).

SCL состоит в основном из трех продуктов: пиломатериалы из клееного бруса (LSL), пиломатериалы из параллельных прядей (PSL) и пиломатериалы из клееного шпона (LVL).

Пиломатериалы из клееного бруса (LSL) изготавливаются из стружечных древесных стружек и по внешнему виду напоминают ориентированно-стружечные плиты (OSB), хотя пряди расположены параллельно продольной оси элемента.Элементы обычно изготавливаются шириной 1 ¼”, 1 ½”, 1 ¾” и 3 ½” и глубиной 9 ¼”–16” для соответствия обычным двутавровым балкам. Доступны варианты шпилек эквивалентных размеров 2×4, 2×6 и 2×8, которые прочнее, прямее и (при необходимости) длиннее, чем пиломатериалы. LSL обычно дешевле, чем другие деревянные балки.

Из-за высокой допустимой прочности на сдвиг балки LSL имеют возможность для большего проникновения, чем другие варианты балок из инженерной древесины. Хотя LSL и не так прочны, как балки LVL или PSL, они, как правило, дешевле и идеально подходят для коротких пролетов. LSL также идеально подходит для использования в условиях краев из-за минимальной усадки, коробления и высокой удерживающей способности крепежа при использовании в высоконагруженных диафрагмах или для передачи сдвига на стенках сдвига из фанеры.

LSL также идеально подходит для использования в условиях краев из-за минимальной усадки, коробления и высокой удерживающей способности крепежа при использовании в высоконагруженных диафрагмах или для передачи сдвига на стенках сдвига из фанеры.

Пиломатериалы из параллельных прядей (PSL) изготавливаются из шпона, уложенного в длинные параллельные пряди и скрепленные вместе. Балки PSL в основном используются в балках и коллекторах, где требуется высокая прочность. Обычные размеры балок PSL доступны шириной 3 ½, 5 ¼ дюйма и 7 дюймов, а глубина соответствует двутавровым балкам от 9 1/2 дюйма до 24 дюймов.Колонны PSL также доступны в размерах, сравнимых с пиломатериалами, размером от 4×4 до 8×8.

БалкиPSL обычно дороже, чем балки из клееного бруса, LSL или LVL. Балки PSL могут быть окрашены или отделаны там, где требуется эстетически приятное наружное применение.

Пиломатериалы из ламинированного шпона (LVL) — общедоступный конструкционный продукт, который производится аналогично PSL. Доступные размеры, прочность и жесткость аналогичны PSL, но, как правило, дешевле, что делает его наиболее часто используемым типом балки.Преимущество LVL заключается в том, что его можно изготавливать с меньшей шириной балки (1 ½, 1 ¾ дюйма), а несколько слоев можно ламинировать вместе, чтобы сформировать большую балку. Это особенно полезно в вариантах модернизации, когда подъем широкой тяжелой балки на место затруднителен или невозможен. Шпильки и колонны LVL также доступны у некоторых производителей.

Доступные размеры, прочность и жесткость аналогичны PSL, но, как правило, дешевле, что делает его наиболее часто используемым типом балки.Преимущество LVL заключается в том, что его можно изготавливать с меньшей шириной балки (1 ½, 1 ¾ дюйма), а несколько слоев можно ламинировать вместе, чтобы сформировать большую балку. Это особенно полезно в вариантах модернизации, когда подъем широкой тяжелой балки на место затруднителен или невозможен. Шпильки и колонны LVL также доступны у некоторых производителей.

Клееный ламинированный брус (Glulam) изготавливается путем склеивания лицевых слоев высушенных в печи деревянных элементов, обычно размером 2×4 или 2×6, вместе с водостойким клеем для формирования деревянного профиля.Клееный брус популярен благодаря своей прочности, универсальности, доступности и стоимости. Стандартные балки стандартной ширины доступны шириной 3 1/8”, 3 ½”, 5 1/8”, 5 ½”, 6 ¾” и глубиной, превышающей балки SCL. Тем не менее, нестандартные клееные брусы могут быть изготовлены практически без ограничений по ширине, глубине и профилям, что дает клееным брусам явное преимущество перед балками SCL в их универсальности и архитектурной привлекательности. Клееный брус имеет долгую историю прекрасного использования на открытых больших открытых площадках, таких как сводчатые потолки, церкви, театры и множество других общественных мест.Процессы производства клееного бруса позволяют изгибать, изгибать элементы и изготавливать их в уникальных формах, таких как арки или элементы моста. Также могут быть указаны различные степени внешнего вида для открытых условий, чтобы повысить архитектурную привлекательность.

Клееный брус имеет долгую историю прекрасного использования на открытых больших открытых площадках, таких как сводчатые потолки, церкви, театры и множество других общественных мест.Процессы производства клееного бруса позволяют изгибать, изгибать элементы и изготавливать их в уникальных формах, таких как арки или элементы моста. Также могут быть указаны различные степени внешнего вида для открытых условий, чтобы повысить архитектурную привлекательность.

Пожарное депо 76 в Грешаме, штат Орегон, которое выделяет арки из клееного бруса

Для наружных или атмосферных воздействий клееные балки обычно предпочтительнее балок SCL.Weyerhaeuser, один из немногих производителей PSL в США, имеет продукт Wolmanized PSL, который одобрен для применения в обрамляющих балках, подверженных воздействию погодных условий, но он относительно дорог. Существует несколько других вариантов лечения SCL. В качестве альтернативы для элементов из клееного бруса существуют варианты, обработанные давлением или обработанные консервантом. Кроме того, в США производится несколько видов клееного бруса с естественной прочностью, в том числе аляскинский желтый кедр и порт-орфордский кедр, которые представляют собой экологически чистую альтернативу химической обработке.

Кроме того, в США производится несколько видов клееного бруса с естественной прочностью, в том числе аляскинский желтый кедр и порт-орфордский кедр, которые представляют собой экологически чистую альтернативу химической обработке.

И SCL, и клееные балки могут использоваться там, где требуется огнестойкий открытый элемент, при условии соблюдения положений главы 16 Национальной спецификации проектирования AWC ® (NDS ® ) для деревянных конструкций . Как правило, только более широкие секции балки соответствуют требуемой огнестойкости из-за глубины обугливания любой открытой поверхности. Это часто исключает использование LSL, а клееный брус обычно предпочтительнее LVL и PSL из-за стоимости, внешнего вида или доступных размеров балки.

Профессионалы-проектировщики должны быть осведомлены о наличии конкретных продуктов и стоимости в своих областях во время проектирования, поскольку это может помочь определить, какие типы инженерных деревянных балок указаны. Хотя SCL и клееные балки иногда можно использовать взаимозаменяемо, они также имеют уникальные преимущества и ограничения, о которых следует знать.

Хотя SCL и клееные балки иногда можно использовать взаимозаменяемо, они также имеют уникальные преимущества и ограничения, о которых следует знать.

Испытание рамы для фотографий и поперечного сжатия поперечно-клееной древесины

Перекрестно-слоистые панели

В этом исследовании использовались два типа CLT-панелей: 3-слойная и 5-слойная панель со свойствами, указанными в таблице 1. .Все панели были изготовлены коммерческим производителем CLT. Панели изготовлены из деревянных ламелей класса C24 согласно SS-EN 338 [19] и склеены с плоской стороны только с использованием полиуретанового клея (т. е. без склеивания кромок). Средний модуль упругости (E-модуль) определяли с использованием 587 образцов чистой древесины из трех трехслойных и трех пятислойных панелей в соответствии со стандартом EN 408 [6]. Коэффициент вариации (COV) для модуля упругости представлен в таблице 1. Затем те же чистые образцы древесины использовались для определения содержания влаги (MC).

Чтобы CLT-панели поместились в раму картины, по периметру на станке с ЧПУ были просверлены отверстия (см. рис. 2). Чтобы проанализировать влияние этих просверленных отверстий на испытание на диагональное сжатие, три из трехслойных и две из пятислойных панелей не подвергались механической обработке с ЧПУ, а вместо этого использовались в качестве эталонных панелей (таблица 1). Таким образом, 14 из 3-слойных и 11 из 5-слойных панелей были испытаны в кадре и на диагональное сжатие, а пять эталонных панелей были испытаны только на диагональное сжатие.

Рис. 2Покомпонентное изображение фоторамки со всеми частями, прикрепленными к CLT-панели. Вид спереди (сторона 1) показан на рис. 3

.Испытание фоторамки

Стальная рама, распределяющая нагрузку на CLT-панель (рис. 2), была спроектирована в соответствии с [4]. Некоторые детали крепления, такие как шпонки, крепление Г-образных балок (см. рис. 2) и втулки, были улучшены в этой установке по сравнению с предыдущим экспериментальным исследованием [4]. Каркас картины был построен с использованием восьми L-образных стальных балок, по четыре с каждой стороны CLT-панели.В L-образных балках использовалась сталь S235JRG2 с размерами 60 × 60 ×10 мм.

рис. 2) и втулки, были улучшены в этой установке по сравнению с предыдущим экспериментальным исследованием [4]. Каркас картины был построен с использованием восьми L-образных стальных балок, по четыре с каждой стороны CLT-панели.В L-образных балках использовалась сталь S235JRG2 с размерами 60 × 60 ×10 мм.

Передача нагрузки от рамы картины на CLT-панель осуществлялась с помощью 28 дюбелей и восьми болтов диаметром 12 мм каждый. Болты были размещены рядом с угловыми штифтами, чтобы предотвратить отделение рамы во время испытаний. Был использован допуск 1 мм, чтобы предотвратить заедание дюбелей и болтов во время монтажа и демонтажа CLT-панели. Угловые штифты имели плотную посадку и были собраны во втулках, что позволяло свободно вращаться с малым трением в углах.Дюбели и штифты угловые изготавливались из стали марки S355, а болты относились к классу прочности 8.8.

Четыре преобразователя перемещений Vishay HS25 (точность 0,05 мм) использовались для измерения перемещений в фиксированных координатах на панели CLT, см. рис. 3a. Преобразователи располагались вдоль двух диагональных направлений с обеих сторон панели. Они покрывали центральную область, составляющую 40 % исходного размера панели, в которой влиянием граничных условий можно было пренебречь [4, 18].Для измерения нагрузки использовали тензодатчик Omegadyne LC412-75 K с точностью 200 Н. Датчики, действующие параллельно вектору силы, были обозначены как активные датчики, а датчики, действующие ортогонально вектору силы, были обозначены как пассивные датчики, см. рис. 3b. Каждая сторона (стороны 1 и 2) панели имела по одному активному и одному пассивному преобразователю. Значения активных и пассивных направленных преобразователей были положительными и отрицательными, представляя соответственно растяжение и сжатие.

рис. 3a. Преобразователи располагались вдоль двух диагональных направлений с обеих сторон панели. Они покрывали центральную область, составляющую 40 % исходного размера панели, в которой влиянием граничных условий можно было пренебречь [4, 18].Для измерения нагрузки использовали тензодатчик Omegadyne LC412-75 K с точностью 200 Н. Датчики, действующие параллельно вектору силы, были обозначены как активные датчики, а датчики, действующие ортогонально вектору силы, были обозначены как пассивные датчики, см. рис. 3b. Каждая сторона (стороны 1 и 2) панели имела по одному активному и одному пассивному преобразователю. Значения активных и пассивных направленных преобразователей были положительными и отрицательными, представляя соответственно растяжение и сжатие.

Испытательная установка с установленными датчиками для испытания фоторамки ( a ) и чертеж стороны 1, иллюстрирующий направления активных и пассивных датчиков ( b ) [мм]

Рамка была закреплена на нижнем угловом штифте, а усилие было приложено в виде натяжения к верхнему угловому штифту (см. рис. 3а, б).

рис. 3а, б).

Основываясь на опыте предыдущего экспериментального исследования в [4], нагрузку прикладывали со скоростью 5 мм в минуту в течение трех равных и последовательных циклов нагрузки от 0 до 150 кН для трехслойных панелей.Для 5-слойных панелей нагрузка применялась в трех равных и последовательных циклах от 0 до 180 кН. Ни одна из панелей не была испытана на отказ, поскольку основное внимание уделялось измерению жесткости панелей. Цель первого цикла состояла в том, чтобы позволить панели осесть в раме, а затем во втором и третьем циклах было измерено значение жесткости 90 284 k 90 285 как градиент кривой смещения нагрузки в линейном диапазоне упругости 60–80 кН.

Жесткость k i была рассчитана на основе различных смещений преобразователя, чтобы сравнить поведение при сжатии и растяжении, оценить однородность и изменчивость преобразователя (как объяснено ниже), а также выявить возможные варианты материала.Индекс i обозначает датчики, используемые для измерения жесткости k , а k представляет собой жесткость, основанную на смещении Δ, полученном от датчиков, как дополнительно описано в разделе результатов ниже. Чтобы оценить любую разницу между активным и пассивным направлениями нагрузки, две случайные 5-слойные панели были испытаны в обоих направлениях, то есть сначала в исходном положении, а затем повернуты на 90 °, что означает, что сжатое направление стало напряженным и наоборот.

Чтобы оценить любую разницу между активным и пассивным направлениями нагрузки, две случайные 5-слойные панели были испытаны в обоих направлениях, то есть сначала в исходном положении, а затем повернуты на 90 °, что означает, что сжатое направление стало напряженным и наоборот.

Расчет модуля сдвига в испытании с фоторамкой

Модуль сдвига в плоскости G PF , с 1 с 2 для испытания с фоторамкой был рассчитан как чистое напряжение сдвига 15 τ

pu , деленная на деформацию сдвига γ . Индекс PF относится к кадру изображения, а s 1 s 2 относится к использованию значений преобразователя со сторон 1 и 2. Аналогично [4], τ pu предполагалось постоянным на всем протяжении. центральная область, представляющая 40% панели.{2} \приблизительно 0} \right]\) дает

$$\gamma = \frac{\sqrt 2 \Delta}{a} .$$

(2)

Чистое касательное напряжение τ pu может быть записано как:

$$\tau _{\text{pu}} = \frac{F}{{\sqrt 2 lt_{\text{clt}}} },$$

(3)

, где F — усилие, прилагаемое гидравлическим домкратом. Это приводит к уравнению, описывающему модуль сдвига

Это приводит к уравнению, описывающему модуль сдвига

$$G_{{{\text{PF}}, s1s2}} = \frac{{\tau_{\text{pu}}}}{\gamma} = \frac{F}{\Delta} \times \ трещина {0.4}{{2t_{\text{clt}} }} = k_{s1s2} \times \frac{0,4}{{2t_{\text{clt}} }},$$

(4)

, где t clt — толщина панели CLT.

Испытание на диагональное сжатие

Испытание на диагональное сжатие проводилось путем сжатия панели в диагональном направлении, т. е. сжатия двух противоположных углов, и измерения результирующего смещения в активном и пассивном направлениях панели (рис. 5a, b).

Рис. 5Панель CLT, подготовленная для испытания на диагональное сжатие ( a ), и чертеж стороны 1, иллюстрирующий активное и пассивное направление датчиков ( b ) [мм]

Для испытания на диагональное сжатие использовался тензодатчик Omegadyne LC412-100 K с точностью 200 Н. Для получения информации о преобразователях, активных и пассивных направлениях, пожалуйста, обратитесь к более раннему описанию теста фоторамки (Глава 2. 2).

2).

Нагрузка применялась в течение трех циклов; от 0 до 50 кН, от 0 до 100 кН и, наконец, от 0 до разрыва для 3-слойных панелей и от 0 до 100 кН, от 0 до 150 кН и 0 до разрыва для 5-слойных панелей.Нагрузку прикладывали ступенчато из-за неопределенности максимальной прочности панели и для того, чтобы позволить панели осесть во время нагрузки в первом цикле. Все панели были протестированы для получения линейной упругой зоны на кривой зависимости силы от смещения.

Четыре панели (две 3-слойные и две 5-слойные) были испытаны в обоих диагональных направлениях, сначала в исходном положении, а затем повернуты на 90°. Испытания в чередующихся перпендикулярных направлениях были направлены на выявление разницы между двумя диагональными направлениями.Четыре панели подвергались первому циклу нагрузки в одном диагональном направлении, а затем подвергались трем циклам нагрузки по другой диагонали.

k рассчитывали как среднее значение, основанное на нагрузке во втором и третьем циклах нагрузки в диапазоне линейной упругости 60–80 кН для всех испытанных панелей. Для четырех панелей, испытанных в обоих диагональных направлениях, 90 284 k 90 285 было рассчитано для первого диагонального направления в диапазоне линейной упругости 45–50 кН и 60–80 кН для 3- и 5-слойных панелей соответственно.

Для четырех панелей, испытанных в обоих диагональных направлениях, 90 284 k 90 285 было рассчитано для первого диагонального направления в диапазоне линейной упругости 45–50 кН и 60–80 кН для 3- и 5-слойных панелей соответственно.

Процедура испытания на диагональное сжатие обобщена на рис. 6.

Рис. 6Схема, использованная для процедуры испытания на диагональное сжатие

Расчет модуля сдвига при испытании на диагональное сжатие

Модуль сдвига в плоскости G DC, i был рассчитан как напряжение сдвига τ , деленное на угол сдвига γ . Индекс DC относится к диагональному сжатию, а i обозначает датчики, используемые для измерения k ( a для датчиков только в активном направлении или s 1 s 2 для всех датчиков с обеих сторон).Описанный здесь подход был впервые представлен в [18]. Аналогичный подход к тесту с фоторамкой был использован для расчета деформации сдвига γ (см. уравнения 2, 3). На основании [20] Andreolli et al. В [18] определен параметр \(\bar{C}_{i}\), учитывающий неравномерные касательные напряжения, возникающие в диагонально сжатой панели:

уравнения 2, 3). На основании [20] Andreolli et al. В [18] определен параметр \(\bar{C}_{i}\), учитывающий неравномерные касательные напряжения, возникающие в диагонально сжатой панели:

$$\tau = \bar{C}_{ i} \times \tau_{\text{pu}} , \tau_{\text{pu}} = \frac{F}{{\sqrt 2 lt_{\text{clt}} }}$$

(5)

$$G_{{{\text{DC}}, i}} = \frac{\tau }{\gamma} = \frac{F}{\Delta} \times \frac{{0.4\bar{C}_{i}}}{{2t_{\text{clt}}}} = k_{i} \times \frac{{0,4\bar{C}_{i}}}{{2t_ {\text{clt}}}}\quad i = a\;{\text{или}}\;s1s2 .$$

(6)

\(\bar{C}_{i}\) представляет собой отношение предполагаемых τ , встречающихся в центральной области, к τ о.е. . В [20] напряжения сжатия и растяжения описаны в конкретных точках по диагоналям диагонально сжатого квадрата. Согласно [18], используя круг Мора и вычисляя отношение τ / τ pu (обозначаемое C ) для этих точек, можно получить оценку τ для панели. Рассчитывали среднее значение C в точках на диагоналях между точками измерения. Это среднее значение обозначалось \(\bar{C}_{i}\), где i обозначали используемый преобразователь (выбранные точки измерения). Это означает, что \(\bar{C}_{i}\) зависит от соотношения a / l и выбранных преобразователей. В этом случае \(\bar{C}_{i}\) было равно 1,431 для i = s 1 s 2 и 1,611 для i = a .

Рассчитывали среднее значение C в точках на диагоналях между точками измерения. Это среднее значение обозначалось \(\bar{C}_{i}\), где i обозначали используемый преобразователь (выбранные точки измерения). Это означает, что \(\bar{C}_{i}\) зависит от соотношения a / l и выбранных преобразователей. В этом случае \(\bar{C}_{i}\) было равно 1,431 для i = s 1 s 2 и 1,611 для i = a .

Анализ данных

Были проанализированы жесткости, полученные в результате испытаний на сжатие рамы картины и на диагональное сжатие.Это делается для того, чтобы проверить, присутствует ли в панелях однородное сжатие и растяжение, и обнаружить любые изменения материала. Значения жесткости оценивали как средние значения, стандартные отклонения и коэффициент вариации (COV).

Изменения жесткости CLT-панелей были проанализированы путем расчета разницы между значениями жесткости в третьем цикле нагружения ( k цикл III ) и втором цикле нагружения ( k цикл II ), разделенной на среднюю жесткость \((\bar{k}_{\text{mean}} )\), полученный из двух циклов.

$$v_{m,n} = \frac{{k_{{{\text{цикл}}\,{\text{III}}}} — k_{{{\text{цикл}}\,{ \text{II}}}}}}{{\bar{k}_{\text{mean}}}},\quad {\text{for}}\;{\text{каждый}}\;{\ текст {панель}} \; м \; {\ текст {и}} \; {\ текст {преобразователь}} \; n $ $

(7)

На основе значений \(v_{m,n}\) как для 3-, так и для 5-слойных панелей для каждого метода испытаний было рассчитано среднее значение, обозначенное \(\bar{v}\). Панели, испытанные дважды в тесте фоторамки (сначала в исходном положении, а затем повернутом на 90°), представлены дважды в \(\bar{v}\), по одному \(v_{m,n}\) для каждого должность.Для панелей, испытанных дважды в тесте на диагональное сжатие, \(v_{m,n}\) рассчитывали только в положении с поворотом на 90°. Эталонные панели \(v_{m,n}\) также были включены в \(\bar{v}\) для испытания на диагональное сжатие.

Что такое клееная ламинированная древесина (Glulam)?

Что такое клееная ламинированная древесина (Glulam)?

Шкала PLY/NOJI Architects. Изображение © alice clancy Sharehare

Изображение © alice clancy Sharehare-

Twitter

-

Pinterest

-

WhatsApp

-

Mail

или

HTTPS: // www.archdaily.com/928387/what-is-glued-laminated-wood-glulamКлееная ламинированная древесина (Glulam) — это конструкционный материал, изготовленный путем соединения отдельных сегментов древесины. При склеивании промышленными клеями (обычно клеями на основе меламина или полиуретановой смолы) этот тип древесины отличается высокой прочностью и влагостойкостью, что позволяет создавать большие куски и уникальные формы.

+ 15

Via Shutterstock Подходит для использования на балках, колоннах, потолках, лестницах, панелях и облицовке. Одним из больших преимуществ этого типа конструкционной древесины является простота, с которой можно создавать арочные формы или изгибы в балках или колоннах.Еще одной интересной особенностью является разнообразие тонов, так как доступно множество пород дерева. Наиболее часто используемые породы включают эвкалипт в коричнево-розовом или бежево-розовом вариантах и сосну. Соединения между различными элементами могут быть выполнены с помощью стальных соединителей.

Наиболее часто используемые породы включают эвкалипт в коричнево-розовом или бежево-розовом вариантах и сосну. Соединения между различными элементами могут быть выполнены с помощью стальных соединителей.

Ознакомьтесь с некоторыми преимуществами использования клееного ламината ниже.

Via ShutterstockПреимущества

- Уникальные размеры : Благодаря высокой грузоподъемности и малому весу Glulam позволяет покрывать большие площади небольшими деталями.Может покрывать участки до 100 метров без промежуточной опоры.

- Стойкость : Успешно сопротивляется различным химическим веществам. Он также устойчив к изменениям, вызванным влагой, таким как деформация и/или кручение.

- Гибкость : Изогнутые, арочные и складчатые формы воспроизводятся довольно легко. Части также не обязательно должны следовать геометрии ствола дерева.

- Высокая огнестойкость : Конструкции из клееного бруса более безопасны в огне, чем незащищенная сталь.

Это связано с тем, что вокруг ядра клееного бруса образуется карбонизированный слой, который снижает потребление кислорода и замедляет горение.

Это связано с тем, что вокруг ядра клееного бруса образуется карбонизированный слой, который снижает потребление кислорода и замедляет горение.

- Размерная стабильность : Клееный брус имеет влажность 12%, что соответствует равновесной влажности 20°C и относительной влажности 65%. Таким образом, сужение и набухание сведены к минимуму.

- Меньшая потребность в соединениях : Для этих конструкций может потребоваться меньшее количество соединений при закрытии больших проемов без промежуточных опор.

- Легкость : Эта функция упрощает техническое обслуживание и сборку/разборку. Исследования показывают, что балка из клееного бруса имеет такую же прочность, как бетонная балка того же объема, но вес куска дерева примерно в пять раз меньше.

- Устойчивое развитие : Серьезные поставщики работают в основном с древесиной для лесовосстановления.

Мы рекомендуем просмотреть эту информацию, изучив конкретный тип древесины в ваших проектах. Полезный совет: ищите сертификационную печать Лесного попечительского совета (FSC).

Мы рекомендуем просмотреть эту информацию, изучив конкретный тип древесины в ваших проектах. Полезный совет: ищите сертификационную печать Лесного попечительского совета (FSC).

О производственном процессе

Производство клееного бруса объединяет два очень старых метода: 1) метод склеивания и 2) метод ламинирования. Поэтому, говоря о «клееной ламинированной древесине», мы говорим о древесине, состоящей из кусков, склеенных и связанных между собой параллельными волокнами.

Виа Арквуд. Image © 2018 Peetri Puit OÜ Via ShutterstockДля создания эффективных конструктивных элементов детали должны соединяться с помощью клеев с такой высокой устойчивостью, чтобы они могли заменить соединения, которые обычно выполняются с помощью стальных элементов и винтов.

Клееная ламинированная древесина производится при оптимальной степени влажности, сводящей к минимуму усадку и набухание и гарантирующей размерную стабильность материала.

Какие проекты можно использовать?

Клееная древесина рекомендуется для любого типа строительства от жилых до промышленных зданий. Его можно применять даже для зданий, расположенных в районах с особыми климатическими требованиями, при условии применения влагозащитной обработки.

Деревянный дом / MAATworks. Image © Marcel van der BurgПрежде чем проектировать конструкции из этого типа дерева, важно ознакомиться с местными нормами и уделить особое внимание условиям, окружающим проект. В качестве справки вы можете ознакомиться со стандартом США: AITC 115-2009 — Стандарт для сборных конструкционных компонентов и сборок из клееного бруса.

Мост с изогнутыми балками Неккартенцлинген / Ingenieurbüro Miebach. Изображение © Burkhard Walther ArchitekturfotografieСсылки

Массовая древесина: будущее экологичного строительства

Здания, сделанные полностью из дерева, редко встречаются в современных городах, но инженеры и защитники окружающей среды стремятся изменить это с помощью массивной древесины, современной системы каркаса, которая изменила наши представления о деревянных зданиях.

(сокращение от «массивная древесина») — это строительная система, в которой используется древесина, соединенная слоями для создания прочных и устойчивых досок, столбов, балок и других структурных элементов. Массивные деревянные материалы предназначены для достижения тех же показателей прочности, что и недревесные материалы, такие как бетон и сталь, при сохранении гораздо меньшего веса.

Массовая древесинав последние годы попала в заголовки газет как новый способ сократить расходы на строительство и сократить выбросы углерода в строительной отрасли.В 2019 году строительный сектор произвел 38% выбросов CO2, связанных с энергетикой, и частично ответственны за это производство материалов и транспортировка. Чтобы сделать цепочку поставок более устойчивой, компании обращаются к массовой древесине из-за ее меньшего углеродного следа.

Прочитайте инфографику ниже или перейдите к ней, чтобы узнать о преимуществах массивных деревянных зданий и о том, почему они могут стать неотъемлемой частью городов будущего.

Сегодня на рынке представлено множество продуктов из массивной древесины, и в каждом из них используется уникальный метод превращения небольших кусков дерева в прочный, твердый продукт.Следующие продукты являются наиболее часто используемыми материалами в массовом деревянном строительстве сегодня.

Перекрестно-клееный брус

Клееный брус (CLT) является одним из наиболее часто используемых продуктов в массовом деревянном строительстве. Панели CLT изготавливаются из нескольких слоев древесины, уложенных перпендикулярно друг другу и соединенных прочным клеем. Любые сучки или другие дефекты древесины удаляются перед изготовлением, а чередующаяся текстура досок делает их более прочными и стабильными, чем традиционные доски.

Используется для полов, стен, крыш и грунтовых покрытий на строительных площадках

Ламинированная древесина

Как и CLT, ламинированная гвоздем древесина (NLT) состоит из нескольких слоев древесины, соединенных в большую панель или балку. Слои укладываются лицом к лицу, а не перпендикулярно, и каждый кусок дерева соединяется гвоздями вместо клея. Поскольку их не нужно изготавливать на заводе, панели NLT можно собирать на строительной площадке или рядом с ней.

Слои укладываются лицом к лицу, а не перпендикулярно, и каждый кусок дерева соединяется гвоздями вместо клея. Поскольку их не нужно изготавливать на заводе, панели NLT можно собирать на строительной площадке или рядом с ней.

Используется для: Полов, крыш и других горизонтальных поверхностей

Ламинированная древесина с дюбелями