Пиролизные котлы длительного горения: устройство и принцип работы

Содержание- Схема и устройство котла пиролизного горения

- Принцип работы пиролизного устройства отопления

- Достоинства и недостатки пиролизных котлов

- Установка и монтаж котлов пиролизного типа

Каждый владелец частного дома, выбирая твердотопливный отопительный котел несомненно хочет сделать лучший выбор. Один из основных критериев на который обращают внимание все покупатели без исключения это экономичность. Среди всего многообразия устройств представленных на российском рынке, есть одна разновидность использующая особый способ его сжигания – пиролизные котлы длительного горения. Давайте попробуем разобраться как работает такой котел и как он устроен, а также рассмотрим его основные плюсы и минусы.

Схема и устройство котла пиролизного горения

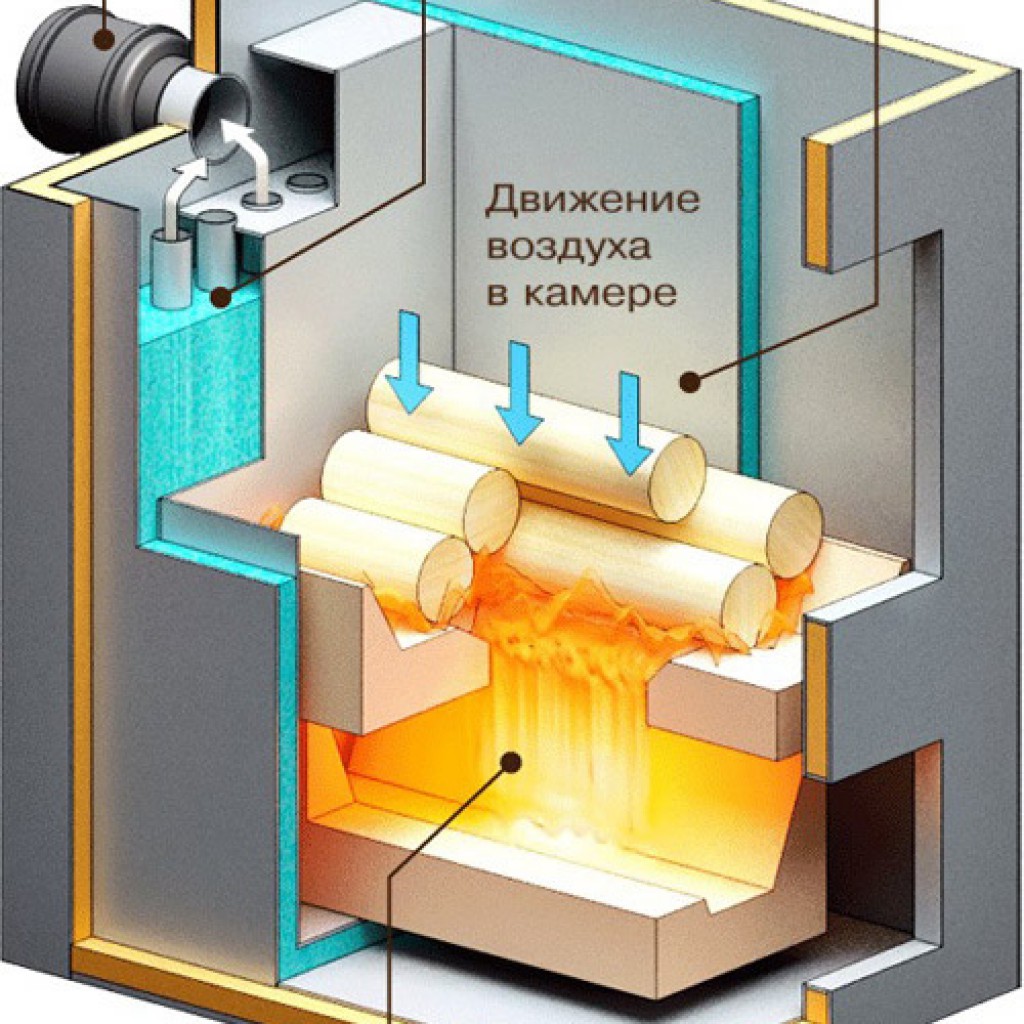

Объяснить суть пиролиза можно на примере котла длительного горения на дровах.

Основными видами топлива для котлов длительного горения использующих метод пиролиза являются: древесина, уголь, торф, опилки, пеллеты. Главные требования к топливу следующие:

-

ограниченные габариты

Габариты закладки должны быть не больше размеров топки. В случае использования древесных поленьев, их длинна обычно ограничивается 40см, а диаметр 20см.

-

низкая влажность

Для получения высокого КПД, а также для продления срока службы котла, необходимо, чтобы влажность используемого в нем топлива не превышала 20%.

По типу используемого топлива, все виды пиролизных котлов можно разделить на:

-

дровяные

Конструктивно, спроектированы для работы на дровах. Именно на этом топливе они дают наилучший КПД. Самая известная модель такого типа — пиролизный котел на дровах «Buderus Logano»

-

угольные

Основной вид топлива бурый уголь или кокс.

-

пеллетные

Такие котлы работают на пеллетах – прессованных топливных гранулах из одходов деревообработки.

-

комбинированные (или универсальные)

Могут работать на любом из выше перечисленных видах топлива. КПД универсальных котлов длительного горения обычно хуже чем у спроектированных под определенный вид топлива.

В зависимости от того сколько контуров содержит конструкция выделяют:

-

одноконтурные

Водогрейный котел содержит один контур, который используется для отопления дома.

-

двухконтурные

В конструкции предусмотрен дополнительный контур, для обеспечение горячего водоснабжения.

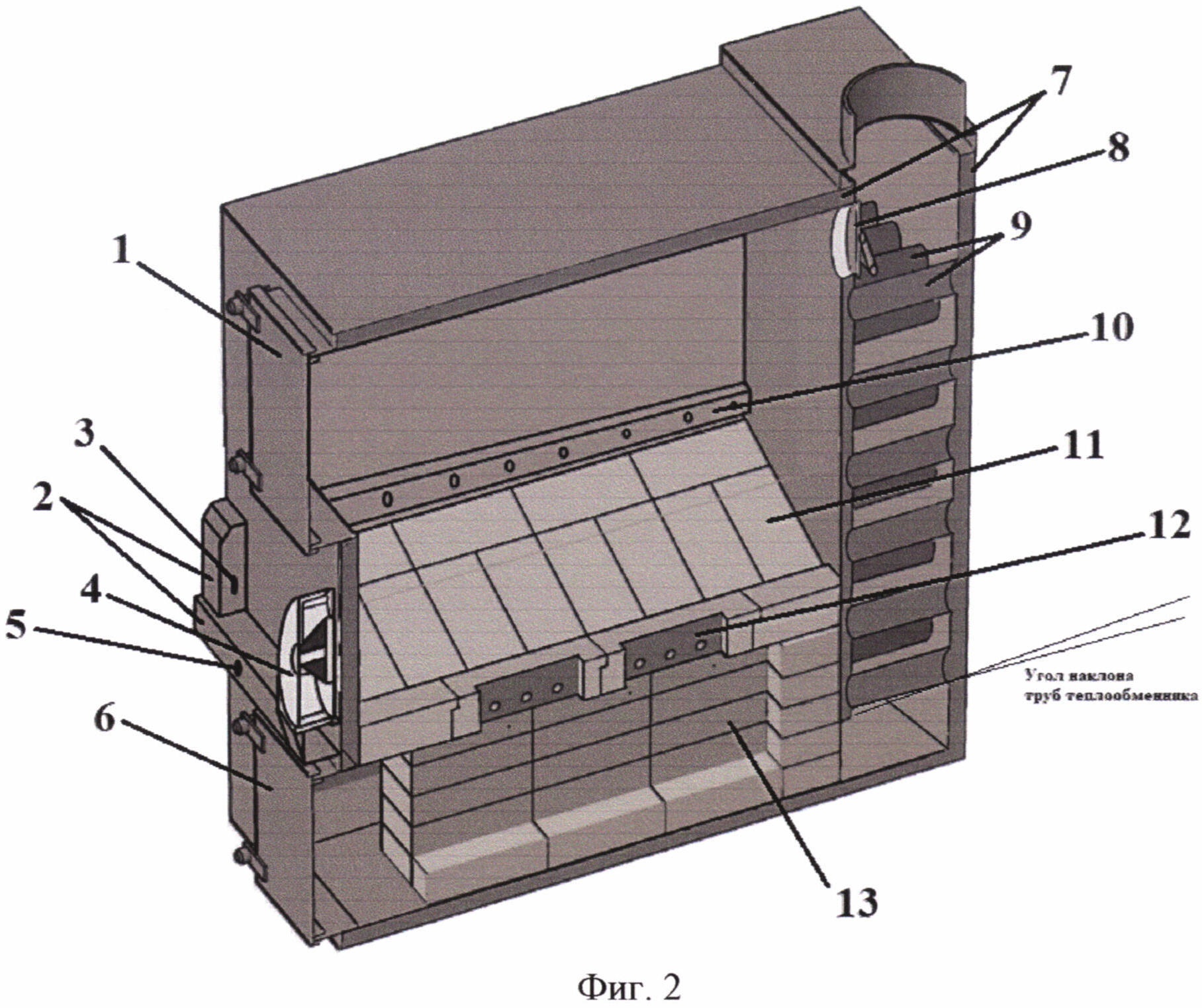

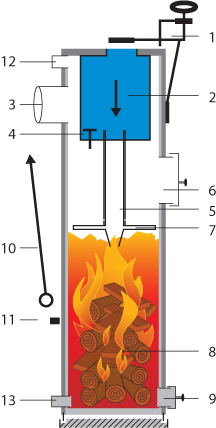

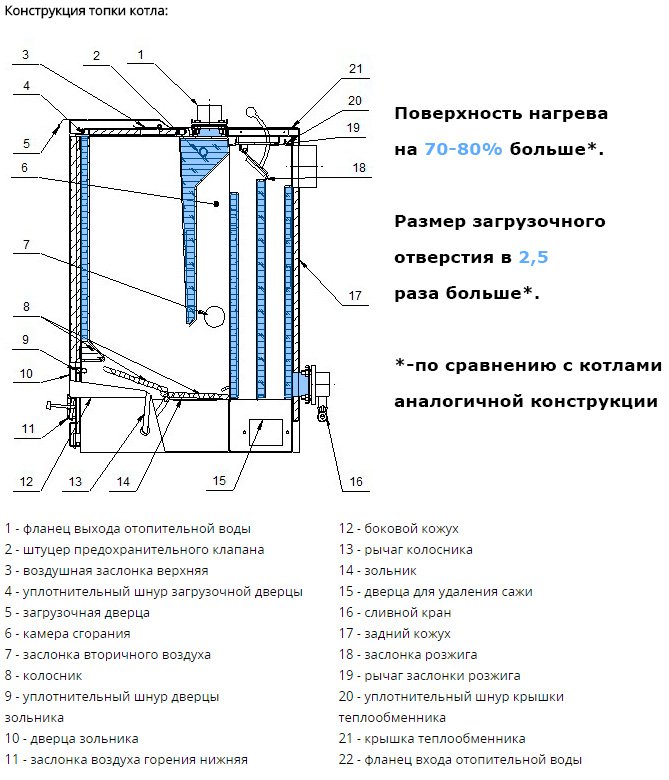

Ниже показана схема пиролизного котла, глядя на которую мы разберем его устройство. Бытовой котел отопления длительного горения, обычно состоит из следующих основных элементов:

Фото 3: Схема конструкции пиролизного котла-

Устройство управления

Блок автоматического управления котлом предназначен для установки различных режимов работы котла. Данное устройство позволяет контролировать различные параметры работы отопительного прибора.

-

Корпус

Наружный каркас выполнен из стали и покрыт специальной жаропрочной и износостойкой краской. Изпользование особых красок в отопительных котлах продиктовано условиями их эксплуатации и температурным режимом.

-

Теплоизоляция

Для уменьшения теплопотерь пиролизного котла его теплоизолируют.

В качестве материалов для теплоизоляции используются муллитокремнеземистные плиты, асбест, диатомит, а также известь.

В качестве материалов для теплоизоляции используются муллитокремнеземистные плиты, асбест, диатомит, а также известь. -

Устройство от закипания котла

Данное приспособление позволяет держать температуру котла в необходимых рамках. Закипание котла очень опасно и может превести к выходу котла из строя, а в некоторых случаях и к взрыву.

-

Теплообменник

Теплообменник представляет собой чугунную или стальную емкость, которая наполнена теплоносителем. В верхней и нижней его части оборудованы вентили для подключения подающей и обратной линии системы отопления. В процессе горения теплоноситель внутри теплообменника нагревается и циркулирует по отопительной системе.

-

Камера загрузки

Камера загрузки (газифицирующая или топочная) представляет собой отсек, в который загружается твердое топливо. После загрузки и розжига топлива, уменьшается подача первичного воздуха.

Процесс горения замедляется и топливо начинает медленно тлеть, выделяя при этом пиролизный газ. Температура при которой происходит эта процедура равна приблизительно 450С. Образовавшаяся газообразная смесь нагнетается в следующий отсек, называемый камерой сгорания.

Процесс горения замедляется и топливо начинает медленно тлеть, выделяя при этом пиролизный газ. Температура при которой происходит эта процедура равна приблизительно 450С. Образовавшаяся газообразная смесь нагнетается в следующий отсек, называемый камерой сгорания. -

Камера сгорания

В камере сгорания происходит сжигание смеси из древесного газа и вторичного воздуха. Подача этой смеси осуществляется принудительно из отсека газификации. Процесс горения проходит при температуре 1100С.

-

Подключение подающей линии

Подающий патрубок используется для подачи горяей воды из котла в систему отопления.

-

Колосник

Колосник представляет собой чугунную или стальную решетку, расположенную между камерами загрузки и сжигания. На ней происходит газификация твердого топлива, также через отверстия в ней пиролизный газ нагнетается в расположенную ниже камеру сжигания.

-

Патрубок дымохода

Дымоход представляет собой канал для отвода газообразных продуктов сгорания. Длина и сечение дымовой трубы должны зависят мощности котла.

-

Вентилятор дымовой трубы

Так как в большинстве пиролизных котлов отечественного производства применяется верхнее дутье, необходимо использовать принудительную тягу с помощью вентилятора или дымососа.

-

Клапан подачи первичного воздуха

Первичный воздух предназначен для предварительного разогрева топлива и начала процесса пиролиза.

-

Клапан вторичного воздуха

Вторичный воздух необходим для дожига пиролизных газов в камере сгорания.

-

Подключение обратной линии

Через обратный патрубок, теплоноситель, из системы отопления возвращается обратно в отопительный прибор.

Принцип работы пиролизного устройства отопления

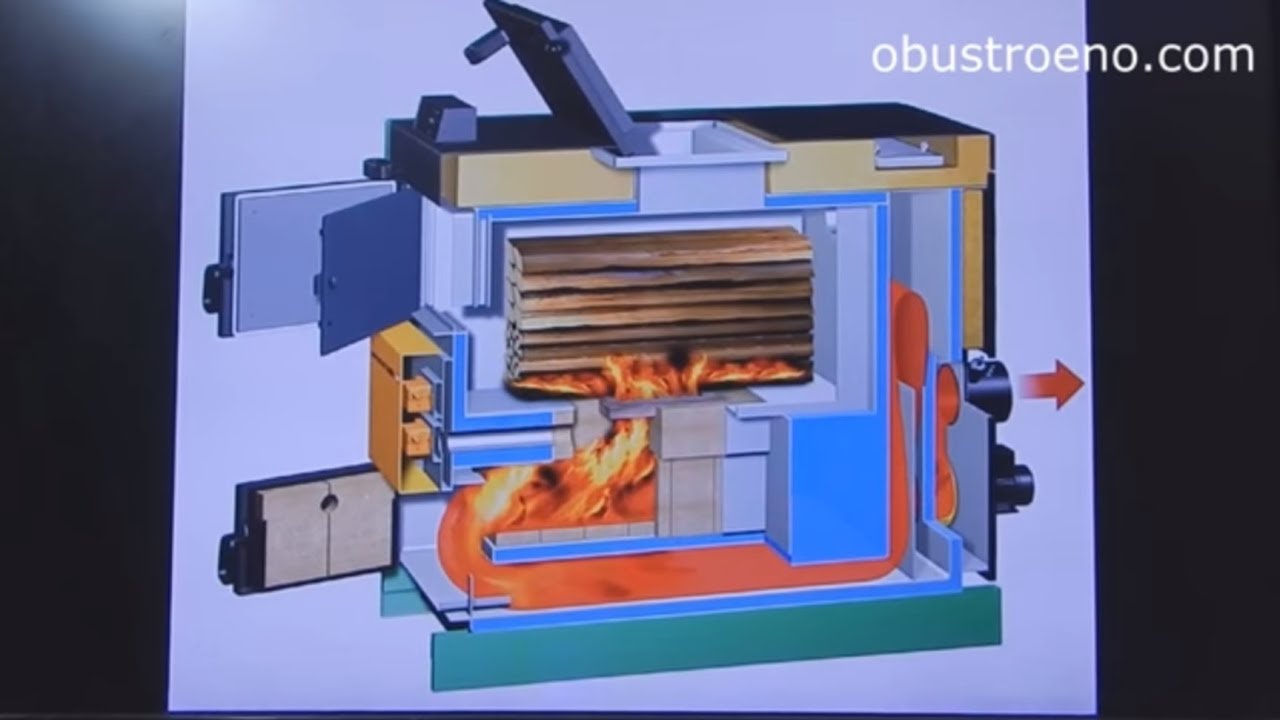

Итак, как же работает пиролизный котел? Давайте разберем поэтапно схему его работы на примере пиролизного котла на угле:

Этап 1:

В топку загружается твердое топливо, в нашем случае уголь. Котел разжигается и дверца в топочную камеру плотно закрывается. Так как поступление первичного воздуха ограничено, начинается процесс тления и выделения пиролизного газа. Длительностью горения можно управлять, регулируя подачу первичного воздуха.

Фото 4: Как работает угольный котел пиролизного горенияЭтап 2:

Смесь пиролизного газа и первичного воздуха принудительно нагнетается внутрь камеры сжигания сквозь отверстия в колосниковой решетке. Туда же подается и вторичный воздух для обеспечения интенсивности горения. Происходит процесс сжигания смеси пиролизного газа и вторичного воздуха при большой температуре. Образовавшаяся тепловая энергия нагревает теплоноситель внутри теплообменника.

Образовавшаяся тепловая энергия нагревает теплоноситель внутри теплообменника.

Этап 3:

Как видно, принцип действия пиролизного котла несколько сложнее традиционного. Именно поэтому стоимость их обычно в 2 раза выше. Прежде чем принять решение какой котел купить пиролизный или классический, давайте разберем плюсы и минусы котлов пиролизного горения.

Вернуться к оглавлениюДостоинства и недостатки пиролизных котлов

Использование технологии пиролиза имеет как преимущества, так и недостатки. Основными плюсами котлов длительного горения пиролизного типа являются:

Основными плюсами котлов длительного горения пиролизного типа являются:

-

Длительность горения

Интервал между загрузками увеличен в 3-4 раза по сравнению с классическими. Например отопительный пиролизный котел «Прометей Эко» способен непрерывно работать на одной закладке топлива до 12 часов.

-

Повышенная экономичность

При использовании пиролизного горения твердое топливо прогорает значительно лучше. Для получения одного и того же количества тепла при использовании пиролиза, потребуется меньше топлива, чем при традиционном сжигании.

-

Высокий КПД

КПД при использовании пиролиза значительно выше. Диапазон значений КПД для пиролизных котлов 85-92%.

-

Экологичность

В составе газов на выходе котла пиролизного типа почти полностью отсутствуют вредные примеси. Основную часть выхлопных газов составляют водяные пары и углекислый газ.

-

Возможность регулировки

Процесс газогенерации легко поддается регулировке. Поэтому чаще всего пиролизные котлы автоматические. Регулировка интенсивности горения позволяет подстраиваться под потребности отопительной системы.

Помимо рассмотренных нами плюсов, они обладают и рядом недостатков. Давайте остановимся на них поподробнее:

-

Энергозависимость

Особенность конструкции пиролизного котла в том, что подача первичного и вторичного воздуха, а также тяга осуществляется принудительно с использованием вентиляторов, требующих наличия электричества. Однако, существуют и энергонезависимые модели на естественной тяге, но они достаточно редки.

-

Требуется низкая влажность толпива

Метод газогенерации очень прихотлив к содержанию влаги в твердом топливе.

Чем более сухое топливо используется, тем лучше. Рекомендуемая влажность не более 20%

Чем более сухое топливо используется, тем лучше. Рекомендуемая влажность не более 20% -

Требуется полная загрузка

При малом количестве топлива, пиролизные котлы начинают гореть нестабильно. Поэтому рекомендуется не делать загрузки менее 30-50%, от рекомендуемой производителем нормы.

-

Сложность автоматической подачи топлива

Для дровяных пиролизных котлов сложно организовать автоматическую подачу топлива из-за больших размеров поленьев. Сделать автоматический угольный котел длительного горения возможно лишь в случае однородности размеров фракций угля.

-

Высокая цена

Высокая стоимость газогенераторных котлов длительного горения один из самых существенных их недостатков. Купить такой котел можно в 1.5-2 раза дороже, чем устройства аналогичной мощности, но использующие традиционный способ сжигания.

Подробнее об отопительных приборах пиролизного типа, их преимуществах и недостатках смотрите в видео:

youtube.com/embed/SoNJeZaG9r0″ frameborder=»0″ allowfullscreen=»»/>

Вернуться к оглавлениюУстановка и монтаж котлов пиролизного типа

Процесс установки, монтажа и обвязки пиролизного котла имеет свои особенности. Соблюдение всех нюансов, позволит обеспечить долгий срок службы отопительного прибора, а также обезопасить его владельцев. Технология пиролизного горения вносит ряд особенностей в монтаж котлов:

Фото 7: Дровяной пиролизный котел с теплоаккумулятором- Выполняя монтаж котла, следует учесть, что надув воздуха и тяга в них осуществляется с помощью вентиляторов и дымососов. Поэтому установку следует проводить в непосредственной близости от источника электропитания.

- Также следует принять во внимание требования к влажности топлива. Во избежании сбоев в работе, производить установку котла длительного горения следует в сухом помещении.

- Поскольку температура газов на выходе ниже, чем у обычного, допускается применения дымоходов с более тонкими стенками (до 0.

5мм).

5мм). - Рекомендуется подключение теплоаккумулятора. Поскольку наилучший КПД и режим работы котла длительного горения достигается полной загрузке, излишнее тепло рекомендуется накапливать в теплоаккумуляторе и использовать его для отопления по мере необходимости.

В заключении хочется сказать, что пиролизные котлы, хоть и имеют высокую стоимость, но обладают рядом существенных преимуществ. Если ваш бюджет позволяет вам приобрести отопительный прибор данного типа, то вы уж точно не разочаруетесь. Эти устройства стоят своих денег, благо сейчас, на российском рынке, появились сравнительно недорогие пиролизные котлы отечественного производства.

чертеж конструкции, принцип работы, действие устройства, схема

Пиролиз — способ разложения органических и неорганических соединений с применением термического воздействия. Проще говоря, молекулы распадаются при нагреве на более простые части.

Пиролизный котёл представляет собой устройство из рода твердотопливных котлов (чаще всего для нагревания воды) при помощи нагрева до 200–800 °C.

Особенностью является раздельное сгорание непосредственно топлива и дожигание в отдельной камере котла сопутствующих газов, продуктов сгорания.

Принцип работы: действие пиролизного котла

Общий принцип работы котла состоит в высокотемпературном нагревании органического топлива с недостатком воздуха, в результате чего образуются горючие газы.

Они поступают во вторичную камеру сгорания и там, смешиваясь с кислородом, газ окисляется с выделением дополнительной порции тепла.

Классификация

Котлы имеют отличия по расположению камер для дожигания газов:

- с верхним расположением;

- с нижним расположением.

Котлы с верхней камерой более громоздкие, требуется больше материала для сборки дымоотвода. Зато чистить их придётся намного реже, ведь частицы от сгоревшего топлива не попадают в камеру для дожигания газов.

Зато чистить их придётся намного реже, ведь частицы от сгоревшего топлива не попадают в камеру для дожигания газов.

В котлах с нижним расположением секции топливо располагается в верхней части, а газы выводятся в нижнюю, и там догорают. Это удобно, но придётся часто удалять мелкие дровяные частицы из камеры утилизации газов.

По энергозависимости котлы бывают:

- без применения электричества: котлы с естественной тягой;

- с принудительной тягой.

Энергонезависимые котлы подразумевают включение в конструкцию высокого дымохода (не менее 5–6 метров) для увеличения тяги и обеспечения достаточного разрежения в отсеке сгорания.

Эффективность обогрева у таких котлов будет несколько ниже, чем у котлов с принудительной тягой.

Устройства с принудительным поддувом оснащаются одним или двумя вентиляторами, которые могут работать в режиме нагнетания воздуха или откачки сгоревших газов.

В некоторых моделях котлов применяется комбинированный способ с участием нагнетающих и отсасывающих газ устройств для увеличения мощности.

Справка! Механизмы, откачивающие отработанные газы, изготавливаются из особых жаропрочных (аустенитных) сплавов, их стоимость значительно выше, чем у нагнетающих вентиляторов.

По способу обогрева:

- Водяного обогрева — к теплообменнику котла подключаются водяные трубопроводы, по которым нагретая рабочая жидкость разносится по различным помещениям.

- Воздушного обогрева — вместо воды используется воздух, получающий тепло посредством того же теплообменника и распространяемый по воздухопроводам. Эффективность ниже, чем у водяного способа, применяется на производственных площадках, складах.

Фото 1. Пиролизный котел с теплообменником, предназначен для водяного обогрева, работает на дровах.

Чертеж: общий вид, рабочий процесс

Вариантов исполнения пиролизного котла много. Наипростейший вид по чертежу устроен таким образом.

- Камера сгорания котла.

- Отсек газификации.

- Секция дожигания газов.

- Колосниковые решётки.

- Теплообменник (входной/выходной патрубки).

- Трубопровод отвода газов (дымоход).

- Отверстия для поддува.

- Дверка в отсек для закладки топлива.

В котел могут быть включены температурные датчики и приборы для контроля и поддержания нормальных режимов работы.

А также аппаратная часть котла для автоматизации функционирования всего отопительного комплекса.

Суть происходящего внутри пиролизного котла характеризуется следующими процессами:

- Поток воздуха извне поступает в отсек газификации с находящимся там топливом.

- Некоторая часть кислорода будет поддерживать процесс горения (тления). Газы, являющиеся продуктами горения, через сопло попадают в камеру сгорания котла и там окисляются в присутствии вторичного кислорода, который поступает вместе с воздухом снаружи.

- Часть пиролизных газов восстанавливается при наличии углерода из топлива до угарного газа и окиси азота, потребляя при этом часть энергии. Смесь проходит в секцию дожигания газов и окисляется там с возвратом отнятой им энергии.

Фото 2. Чертеж пиролизного котла длительного горения, собранное по нему устройство может обогреть большой дом.

- Участвующие в реакции пиролиза газовые смеси выводятся наружу через дымоход, минуя при этом теплообменник котла.

Внимание! Так как функционирование пиролизных котлов связано с большим количеством энергии, генерируемой внутри оборудования и возможном выделении разного рода вредных газов, осуществлять самостоятельную постройку котлов рекомендуется только при полном понимании всех физико-химических процессов, возникающих при его работе.

Температурные фазы:

- сушка, пиролиз древесины — 450 °C;

- сгорание древесного газа и вторичного воздуха — 560 °C;

- продувание пламени и возврат тепла — 1200 °C;

- отвод оставшихся продуктов горения — 160 °C.

Вам также будет интересно:

Отличия устройства от обычных котлов

Включая древесину (дрова), специальные топливные брикеты (пеллеты) и отходы, получаемые на производстве. Одно из главных отличий котлов — применение различных видов твёрдого топлива, практически любого вещества, которое может гореть.

Длительность процесса сжигания топлива намного больше, чем у обычных котлов. От 8–10 часов и выше. Есть модели котлов с крупным отсеком для дров, продолжительность непрерывной работы — до 24 часов. Это значит, что пополнение камеры сгорания новыми порциями топлива осуществляется 1–2 раза в сутки.

Важно! За счёт того, что происходит почти полное разложение твёрдых материалов, пирокотлы менее вредны для окружающей среды.

Выбор и расчёт при покупке: схема

Для выбора котла, оптимально подходящего для определённого дома или комплекса помещений, руководствуются следующими соображениями:

- Число этажей здания. Чем их больше, тем труднее будет прогонять рабочее вещество (жидкость или газ) по трубопроводам.

- Определение типа оборудования, котлы различной конструкции работают с разной эффективностью. До приобретения следует ознакомиться с документацией, на обогрев какой площади рассчитан этот продукт.

Фото 3. Схема принципа действия пиролизного котла для дачного дома, оснащенного дымоходом.

- Параметры мощности циркуляционного насоса, возможность его модернизации или замены для улучшения рабочих свойств.

- Тип дымохода и его способность свободно пропускать отработанные в котле газы в атмосферу. Безопасная конструкция подразумевает быстрый отвод смеси газов в 100% объёме.

- Определение общей площади отапливаемых помещений. Здесь допускается погрешность: 2–3 кв. м.

- Степень теплоизоляции помещений. Тщательно утеплённый кирпичный дом будет медленнее терять тепло, чем металлический гараж или «холодный» склад, а значит, потребуется меньше энергозатрат на поддержание комфортной температуры воздуха.

- Регион, в котором находятся помещения. Для южных территорий сгодится простой пиролизный котёл, для северных — более мощный, желательно с запасом.

Полезное видео

В видео рассказывается о том, как можно самостоятельно сделать пиролизный котел для обогрева помещения.

Достоинства и недостатки

Плюсы:

- КПД 85–90%.

- Пиролиз даёт возможность выжать максимум энергии из твёрдого материала при сгорании.

- Экономичность, достигаемая с помощью вентилятора с регулируемым числом оборотов, что, в свою очередь даёт возможность изменять мощность котла по необходимости.

- Топливо в пиролизном котле горит значительно дольше, чем в обычных котлах, следовательно, реже приходится топить и вычищать.

Минусы:

- Высокая стоимость заводского оборудования ограничивает его применение в частных хозяйствах. Цена такого котла в 2–3 раза выше, чем у обычного.

- Долгий срок окупаемости.

- Необходимость применения сухого топлива. Рекомендуемая влажность древесных материалов — до 15–20%. В противном случае стабильной работы не будет, эффективность обогрева снизится. На сырых дровах котёл может не заработать.

- Если использовать древесину, выделяющую большое количество смолы (ёлка, сосна), то отсеки и элементы печи быстро загрязняются и возникают сложности с их очисткой.

- Возможен выброс золы через дымоход.

- Зависимость от электроснабжения. Отсутствие или частые перебои с подачей электричества не позволят установить котел в отдалённых регионах.

Пиролизные котлы — устройство и принцип работы

Пиролизные (газогенераторные) твердотопливные котлы приобретают все большую известность на нашем рынке в основном по двум главным причинам — это длительность работы котла от одной загрузки топлива, которая в несколько раз больше времени работы твердотопливных котлов прямого горения и может составлять 12 часов и более, а также выброс в атмосферу практически безвредных отработанных дымовых газов и высокий КПД (85-89 %).

Безусловно время работы пиролизного твердотопливного котла зависит от многих внешних факторов — среднесуточной температуры, утепление помещения и т. п., но то что такой котел более удобен и эффективен — это факт бесспорный. п., но то что такой котел более удобен и эффективен — это факт бесспорный. |

Как же работает пиролизный котел и за счет чего достигается эффект длительного горения?

Всем известно, что при сжигании древесного топлива невозможно достичь такой же температуры, как при сжигании газа.

Принцип пиролизного сжигания основан на термическом разложении древесного топлива при высоких температурах (от 800 до 1100 °C) в условиях дефицита кислорода на пиролизный (древесный) газ и твердый остаток. Именно сжигание, а затем повторное дожигание пиролизного газа позволяет достигать такого высокого КПД (85-89 %) и экологически чистых, практически не содержащих вредных примесей отходящих дымогарных газов, выбрасываемых в атмосферу.

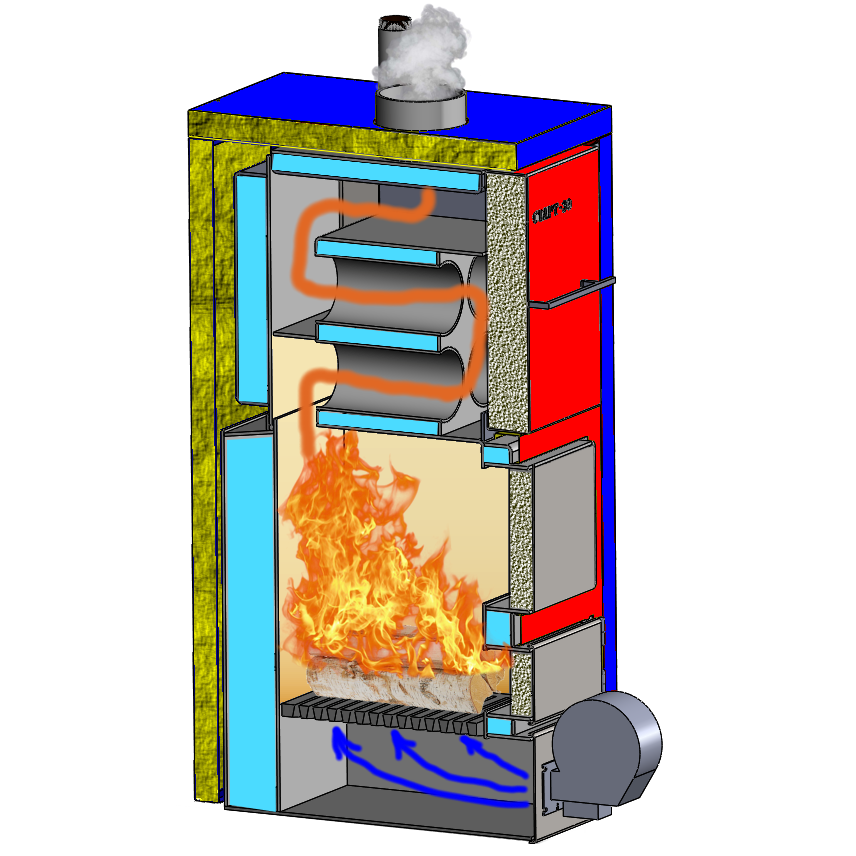

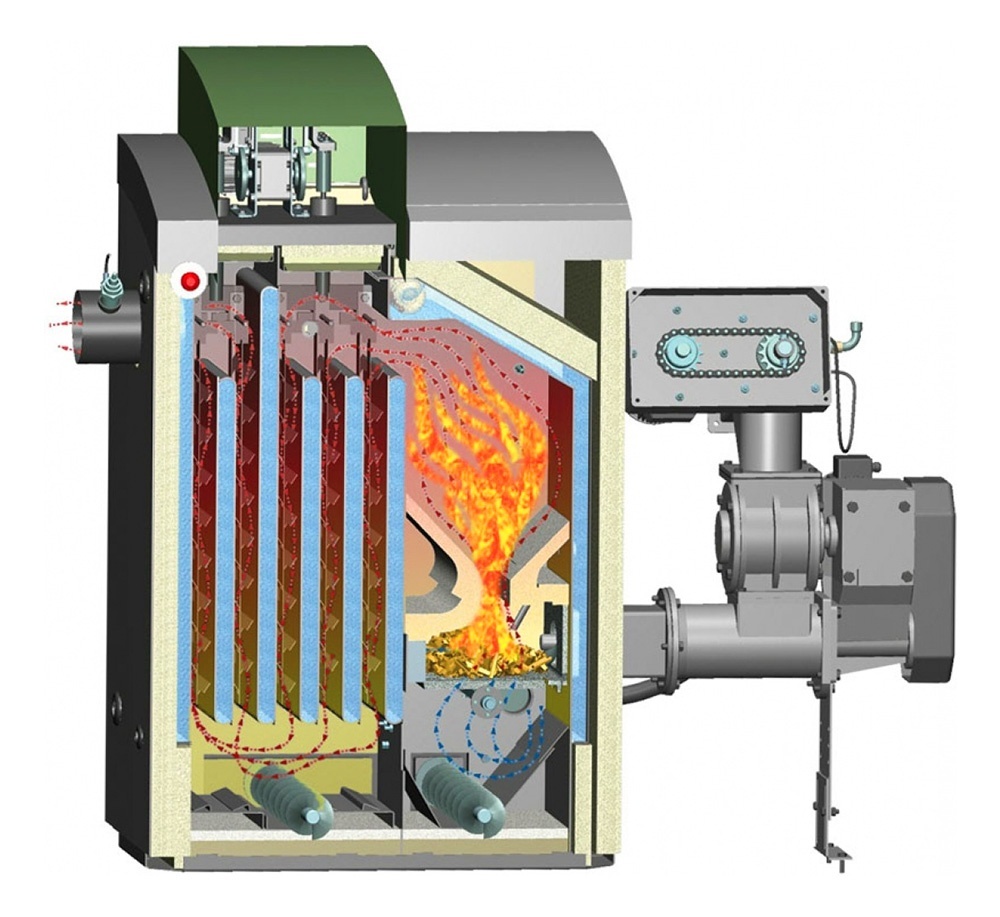

Устройство пиролизного котла

Пиролизный котел состоит из двух отсеков, расположенных один над другим.

В верхнем отсеке происходит процесс горения дров с выделением пиролизного газа. Здесь же происходит смешивание выделившегося газа с подогретым воздухом, а затем газовоздушная смесь через керамическую форсунку направляется в нижний отсек, который является одновременно и камерой сгорания и зольником. В нижнем отсеке происходит процесс сжигания газовоздушной смеси при температуре 560°C, а затем дожигание ее при температуре 1100°C и сбор отработанной золы, из камеры сгорания дымовые газы проходят по дымогарным трубам теплообменника, отдавая свое тепло теплоносителю. Работа пиролизного котла поддается достаточно точной регулировке, с помощью терморегулятора, который управляет наддувом вторичного воздуха и с помощью которого устанавливается температура теплоносителя.

В нижнем отсеке происходит процесс сжигания газовоздушной смеси при температуре 560°C, а затем дожигание ее при температуре 1100°C и сбор отработанной золы, из камеры сгорания дымовые газы проходят по дымогарным трубам теплообменника, отдавая свое тепло теплоносителю. Работа пиролизного котла поддается достаточно точной регулировке, с помощью терморегулятора, который управляет наддувом вторичного воздуха и с помощью которого устанавливается температура теплоносителя.

Этапы пиролиза

В остальном принцип работы газогенераторного котла ничем не отличается твердотопливного котла прямого горения. Одна из особенностей пиролизного газа в том, что он легко взаимодействует с активным углеродом, в результате чего отработанные дымовые газы сгорают практически на 100 % и представляют собой, в большей части, смесь углекислого газа (CO2) и водяного пара, а их температура не превышает 140-150°С. Это избавляет от необходимости устанавливать дымоходы из жаропрочной нержавейки с толщиной металла 0,5 мм.

Пиролизные (газогенераторные) котлы работают намного экономичнее, чем любые многотопливные котлы, а тем более твердотопливные котлы прямого горения.

Недостатком пиролизных котлов, может быть одним и главным является их стоимость, которая в два – три раза выше, чем у твердотопливных котлов прямого горения. Однако за счет повышенного КПД (85-89 %) разница в цене быстро окупается.

Делаем пиролизный котел своими руками

В последнее время огромной популярностью стали пользоваться именно пиролизные котлы ввиду их высокой функциональности и практичности. Надо сказать, что они появились уже достаточно давно, однако все это время находились в стадии массового испытания. Если верить словам некоторых потребителей, даже подавляющего большинства, то они в несколько раз эффективнее всех предыдущих моделей котлов. Как раз о них и хочется поговорить более подробно в представленном материале.

Как раз о них и хочется поговорить более подробно в представленном материале.

Особенности котлов данного типа

Пиролизные котлы представляют особый интерес для многих потребителей нашей страны, а все благодаря уникальным особенностям их использования, а также достаточно приятным и выгодным характеристикам. Прежде всего, следует упомянуть о том, что они работают исключительно за счет твердого топлива, то есть дров, а некоторые модели -угля. Он отличается высоким показателем КПД, равным в среднем 80-90%, что на самом деле очень даже неплохо, учитывая работу всех остальных типов котлов. Кроме того, каждый пользователь имеет возможность самостоятельно регулировать мощность нагрева (обычно от 25 до 100%). На самом деле эта особенность, как показывает практика, делает котлы настолько популярными. (См. также: Твердотопливные котлы своими руками)

Лишь немногие знают о том, что в котлах данного типа горят не только дрова, но и древесный газ, выделяемый из них в процессе нагревания. В процессе горения выделяется настоящая сажа, причем с минимальным количеством золы. Сам древесный газ при помощи форсунок начинает гореть пламенем достаточно чистого, практически белоснежного оттенка, что говорит об отсутствии копоти. Для дома это очень важно, особенно если вы заботитесь о его привлекательности. Необходимость в электропитании – пожалуй, единственный недостаток данного типа котлов. Цена его, конечно, выше всех аналогов, однако в данном случае вполне оправдана прекрасными характеристиками. Стоит обмолвиться и о достаточно высокой стоимости пиролизных котлов, которую также можно отнести к существенным недостаткам представленного оборудования. Именно поэтому вы можете самостоятельно изготовить котел, если не имеете возможность приобрести его в готовом варианте.

В процессе горения выделяется настоящая сажа, причем с минимальным количеством золы. Сам древесный газ при помощи форсунок начинает гореть пламенем достаточно чистого, практически белоснежного оттенка, что говорит об отсутствии копоти. Для дома это очень важно, особенно если вы заботитесь о его привлекательности. Необходимость в электропитании – пожалуй, единственный недостаток данного типа котлов. Цена его, конечно, выше всех аналогов, однако в данном случае вполне оправдана прекрасными характеристиками. Стоит обмолвиться и о достаточно высокой стоимости пиролизных котлов, которую также можно отнести к существенным недостаткам представленного оборудования. Именно поэтому вы можете самостоятельно изготовить котел, если не имеете возможность приобрести его в готовом варианте.

Устройство пиролизного котла

Устройство пиролизного котла отвечает за его эффективность и практичность. Итак, топка в таких моделях, как правило, разделена на две очень важные и характерные части. Первая часть обычно называется камерой загрузки. Именно туда и помещается топливо, в данном случае дрова или древесный уголь. Стати говоря, приобрести их сегодня не так сложно, как раньше. Практически в любом хозяйственном магазине представлены данные виды топлива. Так вот в первой камере топливо прогорает достаточно медленно, оно просто томиться в первую очередь из-за отсутствия необходимого для этого количества кислорода.

Первая часть обычно называется камерой загрузки. Именно туда и помещается топливо, в данном случае дрова или древесный уголь. Стати говоря, приобрести их сегодня не так сложно, как раньше. Практически в любом хозяйственном магазине представлены данные виды топлива. Так вот в первой камере топливо прогорает достаточно медленно, оно просто томиться в первую очередь из-за отсутствия необходимого для этого количества кислорода.

Все это неспроста, такие условия созданы специально, ведь они и обеспечивают правильность работы отопительного оборудования, в данном случае пиролизного котла. Однако в процессе этого все же выделяются газы. Как раз они и поступают во вторую часть, где происходит следующий этап горения топлива. Уже там они смешиваются с вторичным воздухом, который подается в камеру также специально. Отвод тепла из первой части котла (камера загрузки) сведен в данном котле к минимальному значению. Колосник предназначен для разделения топки на две эти части. Тяга происходит за счет работы дымососа, которая действительно максимально эффективна. Если говорить о тяге, то, как и для любого котла, она очень важна в данном случае. Именно поэтому обращайте на нее особенное внимание во время покупки отопительной системы. (См. также: Пиролизная печь своими руками)

Если говорить о тяге, то, как и для любого котла, она очень важна в данном случае. Именно поэтому обращайте на нее особенное внимание во время покупки отопительной системы. (См. также: Пиролизная печь своими руками)

Длительность одного рабочего цикла

Действительно, пиролизные котлы способны даже на одной закладке топлива работать больше суток. Естественно, это максимальная цифра, которая может быть смещена в зависимости от конкретно ситуации, климата, степени утепленности вашего дома, влажности топлива, правильности проекта системы отопления. Ясно одно: пиролизный котел по своей эффективности в несколько раз превышает другие типы котлов, кстати говоря, не менее известных и популярных. Прежде всего, это связано с тем, что используется именно сухое твердое топливо, а также для сгорания газа требуется меньшее количество воздуха. Ну и, конечно, невозможно отметить то, что управлять и контролировать процесс горения газа намного легче.

Производство пиролизных котлов

В виду высокой эффективности и популярности производство котлов данного типа достигло широкого размаха. Масса преимуществ, высокая эффективнсоть, простота использования и обслуживания – все это пиролизные котлы. Харьков – город, который предлагает их в достаточном изобилии. Пиролизный котел Мотор Сич – яркое тому подтверждение. Гармоничное сочетание цены и качества данной модели делает их невероятно востребованными. Все детали и основные компоненты выполнены из высокопрочных материалов, что превращает отопительное оборудование в надежное и долговечное. Все уникальные разработки человечества внедрены в котел данной марки. Специалисты компании постоянно обновляют представленные модели, совершенствуют их, делают их более эффективными и производительными, что, конечно же. Не ожжет не радовать потенциальных потребителей продукции.

Масса преимуществ, высокая эффективнсоть, простота использования и обслуживания – все это пиролизные котлы. Харьков – город, который предлагает их в достаточном изобилии. Пиролизный котел Мотор Сич – яркое тому подтверждение. Гармоничное сочетание цены и качества данной модели делает их невероятно востребованными. Все детали и основные компоненты выполнены из высокопрочных материалов, что превращает отопительное оборудование в надежное и долговечное. Все уникальные разработки человечества внедрены в котел данной марки. Специалисты компании постоянно обновляют представленные модели, совершенствуют их, делают их более эффективными и производительными, что, конечно же. Не ожжет не радовать потенциальных потребителей продукции.

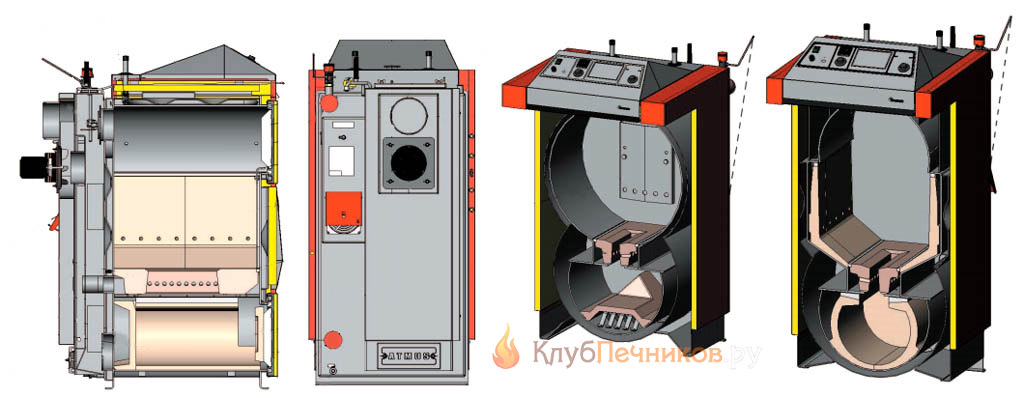

Котел пиролизный Атмос – не менее популярная модель. Эта чешская фирма находится на рынке достаточно долго, почему сомнений уже ни у кого не вызывает. Кроме того, Атмос признан лучшим производителем древесных котлов в Европе, что уже говорит о его безупречном качестве. Контур защиты от перегрева, которым оснащены все котлы Атмос, обеспечивает безопасность и надежность. Все элементы котлов данного производителя выполнены из надежных материалов, что подтверждено соответствующими стандартами и сертификатами. (См. также: Отопительный котел своими руками)

Контур защиты от перегрева, которым оснащены все котлы Атмос, обеспечивает безопасность и надежность. Все элементы котлов данного производителя выполнены из надежных материалов, что подтверждено соответствующими стандартами и сертификатами. (См. также: Отопительный котел своими руками)

Рекомендуем! Присмотритесь к производителю Атмос. Все котлы отличаются непревзойденным качеством, в процессе их производства используются высококачественные материалы и инновационные технологии, что и позволяет получать прекрасный результат. Конечно, они доступны и российским потребителям, однако далеко не во всех городах нашей страны, особенно провинциальных, можно встретить официальных дилеров. Поэтому рекомендуем вам воспользоваться услугами интернета, где представлен широкий ассортимент различной по предназначению и использованию продукции, в том числе и пиролизных котлов Атмос. Поэтому не стоит отчаиваться, если вы не встретили их в магазинах вашего города. Заказ можно оформить быстро и легко, в любое удобное для вас время.

Делаем пиролизный котел своими руками

Многих волнует вопрос, связанный с тем, можно ли сделать самому пиролизный котел. Все дело в том, что стоимость действительно качественных и эффективных моделей достаточно высока, а ведь они нужны многим. Получается, те потребители, которые не могут позволить себе подобную роскошь, должны оставаться без котла. Современные возможности позволяют, имея определенные знания по чертежам самостоятельно справиться с его сооружением.

Итак, прежде всего, следует максимально подробно ознакомиться со всей информацией относительно котлов, их принципа работы, основных частей. Это поможет вам упростить себе задачу. Обязательно запаситесь электродами и сварочным оборудованием, так как без них вы просто не сможете соорудить котел. На расходных материалах не стоит экономить, ведь от этого в первую очередь зависит его надежность и долговечность. Вам также необходимо приобрести вентилятор, асбошнур для герметизации и уплотнения, крепежный инструмент. Ну и, конечно, работы такие просто немыслимы без специально подготовленного чертежа. (См. также: Котлы в баню своими руками – это не фантазия, а реальность!)

Ну и, конечно, работы такие просто немыслимы без специально подготовленного чертежа. (См. также: Котлы в баню своими руками – это не фантазия, а реальность!)

Конструктор Беляев, кстати говоря, предложил прекрасный вариант котла на 40Вт. Найти такой чертеж совсем несложно: воспользуйтесь интернетом или специализированной литературой. Кстати говоря, не помешает вам ознакомиться с отзывами и советами тех, кто уже делал пиролизный котел собственными руками. Наверняка вы найдете среди всех отзывов ту информацию, которая вас так интересовала долгое время. Ведь теория достаточно часто отличается от практики, о чем ни в коем случае не стоит забывать.

Если вы всерьез задумали соорудить собственными силами пирозильный котел, то нужно запастись терпением, ведь вам придется учесть все его нюансы. Если вы не можете справиться с проектом, то лучше посоветоваться с опытными профессионалами и конструкторами. Надо сказать, что сегодня многие специалисты продают проекты, а также могут сделать индивидуальный проект с учетом всех ваших пожеланий, требований и предпочтений. Пусть это удовольствие не из дешевых, однако даже с учетом всех материалов, которые вам придется приобрести, это все равно более экономичный вариант пиролизного котла.

Пусть это удовольствие не из дешевых, однако даже с учетом всех материалов, которые вам придется приобрести, это все равно более экономичный вариант пиролизного котла.

Запрещено! Категорически запрещено в процессе использовании пиролизного котла открывать дверцу камеры загрузки, так как поступающий внутрь кислород будут препятствовать выделению из топлива древесного газа, а, следовательно, снижать и эффективность работы оборудования. Кроме того, всегда следите за тем, в каком состоянии у вас находится топливо. Не завывайте о том, что влажность его не должна превышать 30%, желательно, чтобы дрова были абсолютно сухими. (См. также: Газогенераторная печь своими руками)

Используя всю приведенную выше информацию, все советы и рекомендации, вы без проблем справитесь с покупкой пиролизного котла или же изготовите его самостоятельно по заранее подготовленным чертежам и проектам.

Пиролизные котлы длительного горения: принцип работы и преимущества

Вступление.

Немного истории.

Устройство и принцип работы пиролизного котла.

Преимущества газогенераторных котлов.

Недостатки пиролизных котлов.

Бытовое применение газогенераторных котлов.

Проблемой использования твердого топлива всегда был очень низкий КПД, из-за того, что значительная часть тепловой энергии тратилась впустую.

Такое положение существовало до изобретения технологии, получившей название пиролиз.

Ее суть сводится к использованию двух камер сгорания в котлах отопления: в первой источник энергии преобразуется из твердого в газообразное состояние, во второй – происходит окончательное высвобождение тепловой энергии.

Это позволяет характеризовать пиролизные котлы, как более эффективное и экономичное оборудование, нежели более традиционные варианты, где сжигается твердое топливо.

История появления пиролиза

Впервые о невыгодности использования дерева в чистом виде, в качестве топлива, люди задумались в Средние века. Именно тогда появилась профессия угольщика, который занимался получением древесного угля из древесины.

Именно тогда появилась профессия угольщика, который занимался получением древесного угля из древесины.

В то время технология была не совершенной и значительная часть энергии расходовалась напрасно, тем не менее, КПД от такого топлива был уже выше.

Современные газогенераторы и пиролизные котлы позволили раскрыть потенциал твердого топлива по максимуму.

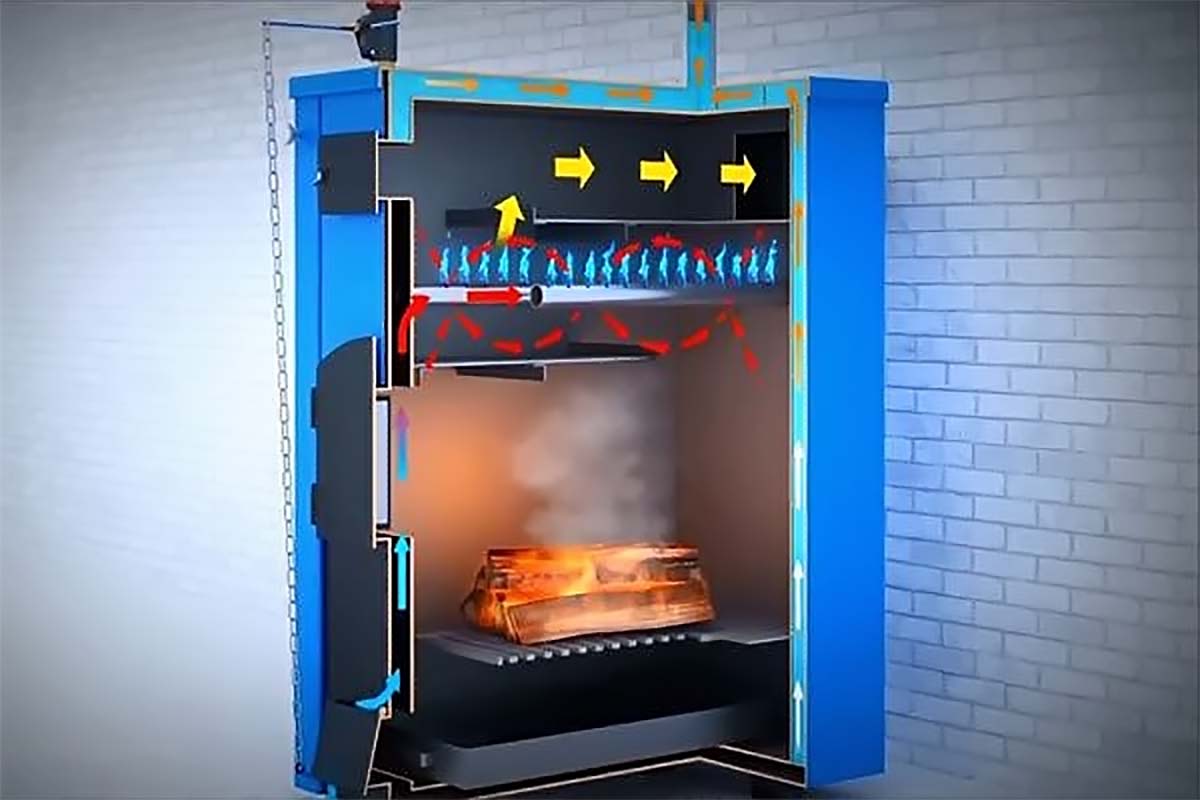

Устройство и принцип работы пиролизного котла

Принцип работы пиролизного котла основывается на двух последовательных этапах, первый из которых схож с аналогичным процессом, применяемым в обычных печах.

То есть, топливо помещается в камеру сгорания, где поджигается при достаточном количестве кислорода. Дальше процессы разняться.

В пиролизном котле происходит следующее:

После того, как все топливо оказывается охвачено пламенем, доступ кислорода резко ограничивают.

Это приводит к тому, что гореть может только часть топлива, тогда как остальной объем просто разлагается под воздействием выделяемого тепла, что приводит к образованию смеси летучих органических веществ – пиролизного газа.

В пиролизных котлах существует вторая камера сгорания, куда и поступает этот газ – в большинстве моделей это делается принудительно, с целью повышения эффективности оборудования.

Здесь происходит встреча разогретых летучих веществ (температура газа выше 300 градусов Цельсия) с кислородом. Итог – газ вспыхивает и начинается процесс горения с интенсивным выделением тепловой энергии, которая уже используется по прямому назначению отопительного котла.

Преимущества газогенераторных котлов

Несомненный плюс таких котлов перед обычным твердотопливным оборудованием заключается в полном сгорании топлива, что исключает из эксплуатационног

Из других преимуществ этих котлов можно отметить:

Минимальное количество органических отходов, что повышает характеристики безопасности оборудования.

Возможность использовать в качестве топлива различные типы отходов (остатки, кожевенного, швейного, скорняжного производства), так как такие котлы не способствуют образованию вредных для здоровья человека газов.

Более длительная работа на одном заложенном объеме топлива. Некоторые модели способны выполнять свои функции на протяжении 12-ти часов и больше, тогда как традиционные котлы необходимо заправлять минимум через 4-5 часов.

Возможность регулировки оборудования, позволяющая увеличить уровень экономичности или эффективности котла, тогда как в обычных моделях, работающих на твердом топливе, сделать это крайне затруднительно.

Недостатки пиролизных котлов

К сожалению, но и такое отопительное оборудование характеризуется некоторыми недостатками:

Более высокая стоимость пиролизного котла, которую можно нивелировать за счет экономии при эксплуатации.

Влага в топливе не должна превышать 20-ти процентов. В противном случае придется выполнять дополнительные работы по высушиванию.

При сильно низкой температуре возвращаемого в котел теплоносителя существует вероятность гашения первичной камеры.

Для решения этой проблемы иногда понадобится несколько усложнить всю систему отопления, добавив в нее трехходовой клапан и специальную обходную трубу – цель которых заключается в подмесе более горячей жидкости в остывший теплоноситель.

Для решения этой проблемы иногда понадобится несколько усложнить всю систему отопления, добавив в нее трехходовой клапан и специальную обходную трубу – цель которых заключается в подмесе более горячей жидкости в остывший теплоноситель.Практически всегда для перемещения пиролизного газа во вторую камеру сгорания используется принудительная тяга. Это требует обязательного подключения котла к электросети, невозможности его работы без электрической энергии и дополнительным растратам.

Применение газогенераторных котлов

Хотя подобные котлы чаще всего используются в промышленных масштабах, тем не менее, их применение возможно и обычными людьми.

Существуют бытовые котлы, в которых топливо горит по 10-12 часов, то есть всего два раза в сутки.

Золы в топке после сгорания остаётся очень мало, так как топливо сгорает почти полностью, соответственно обслуживание таких котлов сведено к минимуму.

Такие котлы выпускают как именитые фирмы, например Buderus, так и отечественные производители, такие модели как, «Траян»,»Буржуй К» и другие.

Практически идеальный случай – эксплуатация подобного оборудования, на небольшом производстве, например в столярном цехе, отходы из которого можно использовать именно в таком оборудовании.

Для бытовых нужд специалисты рекомендуют использовать так называемые пеллетные котлы.

Для автоматической загрузки в таких котлах имеется бункер, куда засыпается топливо, которое после этого самостоятельно и в нужном количестве подаётся в топку:

Их топливо – пеллеты, которые состоят из прессованных опилок, коры, стружек и других подобных отходов.

Преимущества такого варианта очевидны:

Прессованное топливо занимает минимум места и его очень удобно хранить.

Использовать пеллеты можно сразу, без предварительной подготовки.

Пирализ в таких котлах не требует существенных размеров первичной камеры, следовательно, подобное оборудование занимает меньше свободного пространства.

Возможность реализации автоматической подачи топлива в топку.

Естественно, что такие котлы имеют конструкционную возможность включать в общую систему бойлер, чтобы потребитель мог дополнительно получать горячую воду для своих нужд.

Высокотехнологичный пиролизный котел промышленной мощности Местное послепродажное обслуживание

Ознакомьтесь с массивной коллекцией пиролизного котла на Alibaba.com. Вы можете купить пиролизный котел различной номинальной мощности и топлива. Пиролизный котел подходит как для бытового, так и для промышленного использования. Эти продукты окажутся полезными в различных отраслях промышленности, таких как фармацевтика, текстильная, пищевая промышленность, производство строительных материалов и т. д.пиролизный котел на Alibaba.com работают на газе/угле/мазуте/электричестве. Конструкция изделия выполнена из высококачественной стали, которая предотвращает ржавление при длительном использовании.

Температура на выходе колеблется от 170 до 350 градусов Цельсия. Варианты исполнения пиролизного котла бывают вертикальными и горизонтальными. Рабочее давление, номинальная мощность, номинальное напряжение и другие подобные характеристики зависят от использования и отрасли. Тип конструкции: водяная труба или пожарная труба.На выходе пиролизного котла либо горячая вода, либо пар. Отличительными чертами продуктов являются быстрая сборка, меньшая площадь пола, автоматизированная панель управления и т. д. Тип циркуляции, давление, теплоемкость, материал, применение являются важными факторами при покупке.

Пиролизный котел имеет большую поверхность нагрева и высокую тепловую эффективность. Они также обеспечивают чистое сгорание, сводя к минимуму возникающее загрязнение. Пиролизный котел серии также имеет множество мер безопасности.Например, защита от утечек, двойной регулируемый регулятор давления, полноподъемный предохранительный клапан и т.

д. Пиролизный котел прост в эксплуатации, экономичен, портативен и высокоэффективен. Продукция соответствует международным стандартам и имеет множество сертификатов.

Воспользуйтесь привлекательными предложениями пиролизного котла на Alibaba.com и обеспечьте максимальную отдачу от своих инвестиций. Если вы являетесь поставщиком пиролизного котла , найдите себе сделку по крупным заказам.Посетите сейчас и получите доступ к продуктам мирового класса.

Устройство и принцип работы пиролизного котла. Как сделать пиролизный котел своими руками: чертежи, схемы и устройство

Твердотопливное отопительное оборудование постепенно стало заменяться газогенераторными моделями, которые стали достойной альтернативой. Они оказались простыми в эксплуатации, но в то же время чрезвычайно эффективными решениями, поэтому даже при относительно высокой стоимости пользуются у потребителей значительной популярностью.Достаточно сказать, что принцип работы пиролизного котла таков, что его с успехом используют не только для отопления частных домов, но и промышленных предприятий.

Суть пиролиза

Газовые котлы работают по принципу сжигания пиролизного топлива. Суть его заключается в том, что в условиях недостатка кислорода и под воздействием высокой температуры происходит процесс разложения сухой древесины на летучие и твердые части.Процесс обычно протекает при температуре 200-800 градусов Цельсия, и это экзотермический процесс, то есть также выделяется тепло, что позволяет улучшить прогрев топлива и его сушку в котле. Это также сопровождается подогревом воздуха непосредственно в зоне горения.

Смешение кислорода с пиролизным газом, выделяющимся из древесины в условиях высоких температур, приводит к сгоранию последней, что в последующем приводит к выработке тепловой энергии.В процессе горения происходит активное взаимодействие с активированным углем, что позволяет минимизировать выделение вредных примесей. По большей части это приводит к смеси водяного пара и углекислого газа.

Характеристики

Как и другое отопительное оборудование, твердотопливное производит нагрев теплоносителя, который впоследствии подается в систему. От других моделей отличается принципом действия и некоторыми конструктивными особенностями. Принцип работы пиролизного котла основан на процессе так называемой сухой перегонки древесины.Он заключается в выделении пиролизного газа из твердых материалов органического происхождения под действием повышенных температур в условиях минимальной подачи кислорода. Такой комплекс условий приводит к разложению древесины на газ и остатки в виде сухого кокса.

От других моделей отличается принципом действия и некоторыми конструктивными особенностями. Принцип работы пиролизного котла основан на процессе так называемой сухой перегонки древесины.Он заключается в выделении пиролизного газа из твердых материалов органического происхождения под действием повышенных температур в условиях минимальной подачи кислорода. Такой комплекс условий приводит к разложению древесины на газ и остатки в виде сухого кокса.

Процесс пиролиза осуществляется при достижении 1100 градусов Цельсия, поэтому происходит большое выделение тепла, что позволяет: сушить дрова в котле, нагревать воздух, поступающий в зону горения.При смешивании кислорода и газа, добываемого из древесины, происходит сгорание последней, за счет чего выделяется много тепловой энергии. При взаимодействии газа с активированным углем канцерогенные вещества в выхлопных газах сводятся к минимуму. Даже углекислого газа в них в три раза меньше, чем в обычных котлах, работающих на твердом топливе.

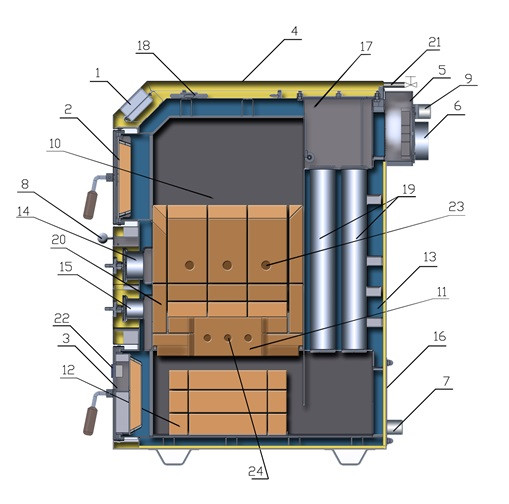

Устройство

Чтобы понять принцип работы пиролизного котла, необходимо не только изучить его устройство, но и определить, как функционирует каждый отдельный узел устройства.Он включает в себя немалое количество механизмов и деталей. Однако основой служит пара камер. Они обычно полностью герметичны из стальных листов, имеющих толщину не менее 5 мм. Насадка используется как разделитель для камеры. Верхняя часть топки выполнена в виде топливного бункера, то есть отдельной конструкции, а нижняя часть используется одновременно как камера сгорания и зольник.

Каждая камера предназначена для протекания четко определенных процессов.В верхней секции происходит сушка дров с одновременным подогревом воздуха, который затем направляется в следующую секцию. В нижней камере сжигается образующийся газ и накапливается зола.

Эксплуатация

Принцип работы твердотопливного пиролизного котла основан на возможности регулирования мощности за счет наддува вторичного газа. Так результат более эффективен по сравнению с обычными обогревателями. Необходимую температуру теплоносителя можно установить с помощью встроенного термостата.

Так результат более эффективен по сравнению с обычными обогревателями. Необходимую температуру теплоносителя можно установить с помощью встроенного термостата.

Пиролизный котел таков, что при его работе в процессе горения полностью отсутствует сажа, а зола образуется в минимальном количестве. Эти функции предназначены для обеспечения возможности чистить устройство как можно реже.

Если говорить о том, как работает пиролизный котел по сравнению с обычным твердотопливным, то стоит отметить более длительное горение дров при той же закладке, а именно функционирование до 12 часов. Естественно на это влияют температурные показатели, но ресурс гораздо больше.Дрова расходуются экономно за счет нагрева воздуха, поступающего в зону горения.

Выбор топлива

В то время как устройство пиролизного котла предполагает его работу на дровах, которые признаны наиболее рентабельными, на практике для его работы могут быть использованы альтернативные виды органического топлива, такие как уголь и торф . Для повышения эффективности оборудования необходимо учитывать, что для каждого вида сырья свое время полного сгорания.В случае с хвойной древесиной это 5 часов, с твердой — 6, с коксовой — 10.

Для повышения эффективности оборудования необходимо учитывать, что для каждого вида сырья свое время полного сгорания.В случае с хвойной древесиной это 5 часов, с твердой — 6, с коксовой — 10.

Проведенные исследования и опросы пользователей свидетельствуют о том, что наибольшая эффективность функционирования отопительного оборудования достигается при работе на сухой древесине. Влажность древесины не должна быть более 20%, а длина бревен может быть до 65 см. Это топливо не только обеспечит максимальную мощность техники, но и значительно увеличит время ее бесперебойного функционирования.Однако, если невозможно приобрести этот тип ресурса, может использоваться альтернативный вид ископаемого топлива при условии, что производитель разрешил это. Это могут быть: торф, пеллеты, древесные отходы, целлюлозосодержащие промышленные отходы, уголь.

Однако при выборе любого вида топлива важно помнить, что чрезмерная влажность может привести к выделению пара при работе аппарата, что вызывает образование нагара и снижает тепловые характеристики оборудования в процессе эксплуатации. Только при использовании сухих веществ и правильном регулировании расхода первичного и вторичного воздуха достигается минимизация выделения канцерогенных веществ пиролизными газами.

Только при использовании сухих веществ и правильном регулировании расхода первичного и вторичного воздуха достигается минимизация выделения канцерогенных веществ пиролизными газами.

Преимущества газогенераторного оборудования

Теперь, когда известно, как устроен пиролизный котел и какие виды топлива для него можно использовать, следует отметить, что среди твердотопливных моделей это самый экономичный вид. Работу такого оборудования характеризуют:

— быстрый переход на режим энергоэффективности;

— стабильная температура в системе отопления при наличии топлива в топке;

– нет необходимости в частой чистке;

— котел уместно использовать в связке с любой системой;

— не требует установки дымохода;

— изготавливается из коррозионностойких термостойких материалов.

Такой параметр списка указывает на экономичность пиролизных котлов по сравнению с традиционными твердотопливными моделями, поэтому их можно использовать для эксплуатации в любых помещениях. Единственным недостатком такой техники является высокая стоимость, однако в случае невозможности использования альтернативных устройств, кроме твердотопливных, выбор будет в пользу первых.

Единственным недостатком такой техники является высокая стоимость, однако в случае невозможности использования альтернативных устройств, кроме твердотопливных, выбор будет в пользу первых.

Котел пиролизный: схемы, фото и рекомендации по изготовлению

Так как такое оборудование в последнее время становится все более популярным среди потребителей, актуальным становится вопрос не только его приобретения, но и собственного производства.Это связано с достаточно высокой стоимостью готовых решений, не под силу большинству граждан. Чтобы сделать пиролизный котел своими руками, вам понадобится только желание и некоторые инструменты. Для начала необходимо иметь базовую информацию о том, как выглядит и работает этот обогреватель. Заранее следует рассчитать, какой вид горения будет оптимален для конкретной задачи – с щелевой горелкой или на колосниковой решетке. После этого в специализированном магазине необходимо приобрести все необходимые детали. После этого можно приступать к изготовлению пиролизного котла самостоятельно. Чертежи, которые будут служить опорой, тоже нужно подготовить заранее.

Чертежи, которые будут служить опорой, тоже нужно подготовить заранее.

Детали

Для самостоятельного изготовления газогенераторного оборудования необходимы следующие материалы:

— труба стальная со стенками толщиной 4 мм;

— листовая сталь толщиной 4 мм;

— Трубы профильные;

— электроды;

— стержень круглый диаметром 20 мм;

— кирпич шамотный;

— автоматика регулирования температуры;

— шнур асбестовый;

— Гайки и болты.

Итак, если вы решили сделать пиролизный котел своими руками, чертежи помогут в определении оптимального количества материалов для этого. На данный момент существует довольно много публикаций, в которых опубликованы схемы и подробное описание рабочего процесса. Если следовать им, можно создать достаточно боеспособный отряд. Схема пиролизного котла (своими руками, как уже было сказано выше, сделать его особого труда не составляет) требует указания места расположения воды, теплообменника и топки. Не обязательно создавать чертеж агрегата с нуля, лучше откорректировать типовой вариант, внеся коррективы под конкретную ситуацию.

Не обязательно создавать чертеж агрегата с нуля, лучше откорректировать типовой вариант, внеся коррективы под конкретную ситуацию.

Работа по созданию

При изготовлении газового котла можно использовать в качестве базовой модели нагреватель мощностью 40 кВт конструкции конструктора Беляева, а затем оптимизировать под лазерную резку, уменьшив количество необходимых деталей. Внутренний объем должен оставаться неизменным при любых изменениях конструкции устройства. Рубашка теплообменника должна значительно увеличиться.После этого можно приступать к соединению всех деталей пиролизного котла при условии четкого соблюдения чертежа. Воздух в данном случае используется как теплоноситель, позволяющий прогревать помещение без потерь тепла.

Герметичность труб условие необязательное, так как дровяной котел обычно не становится инициатором течи и разгерметизации системы отопления. Это устройство можно считать идеальным решением для установки на даче, где потребность в отоплении возникает не так уж часто.

Установка

После сборки прибора по схеме можно приступать к его установке и последующему тестированию. При правильном изготовлении газогенератора он должен быстро выйти на требуемый режим, а прогрев системы отопления должен произойти за 30 минут. Обычно температура в помещении повышается довольно быстро.

выводы

Итак, теперь, когда вы знаете не только принцип работы пиролизного котла, но и возможности его самостоятельного изготовления, остается только решить: либо приобрести готовую модель, либо изготовить ее самостоятельно.Важно понимать, что устройства, выпускаемые промышленностью, изготовлены качественно, проверены и гарантируют полную безопасность эксплуатации.

Котел на дровах 20кВт — пиролиз, ATMOS DC18S

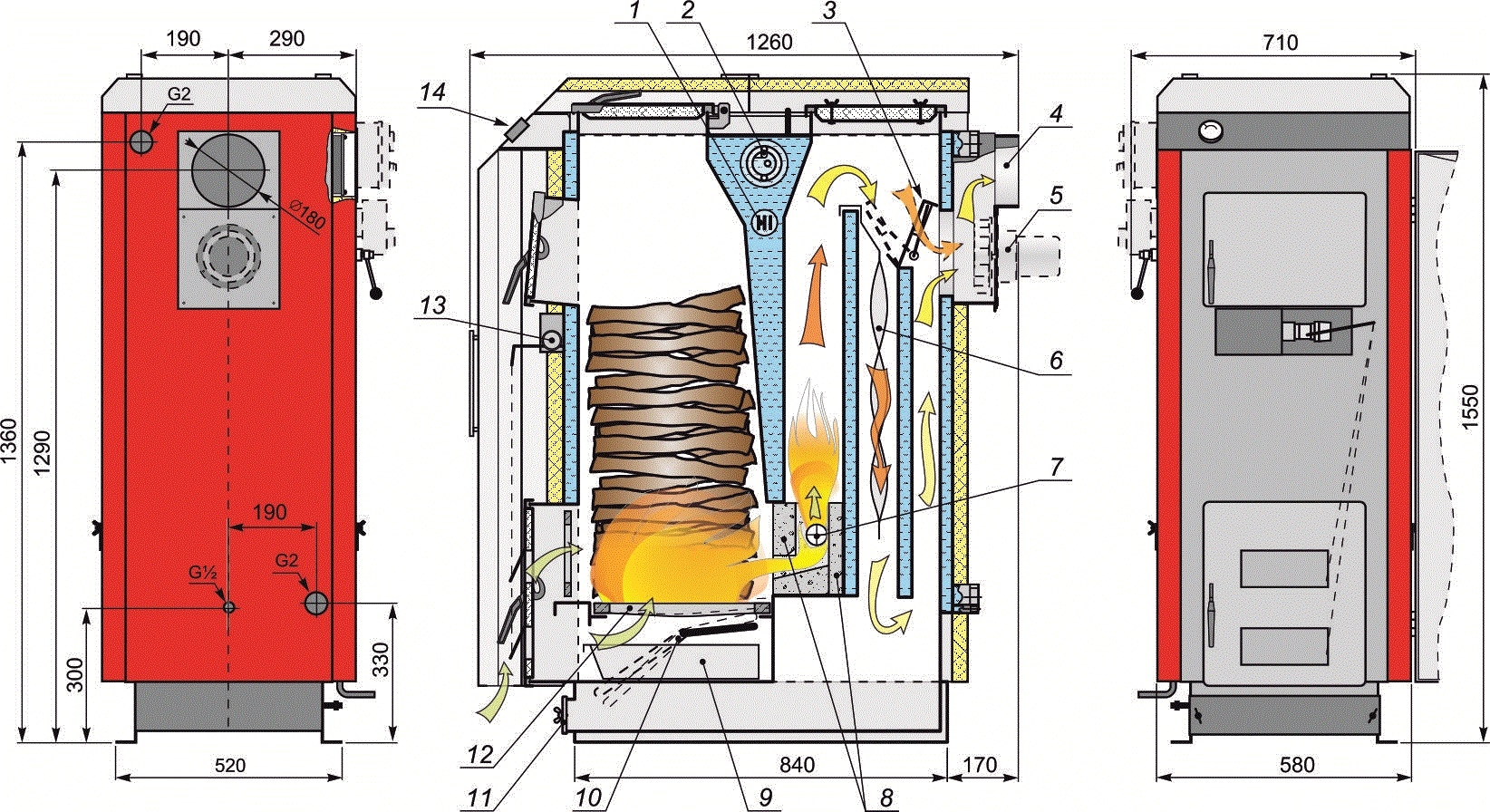

Котлы предназначены для сжигания дров по принципу газификации генератора с помощью газового вентилятора (В), удаляющего дымовые газы из котла или подающего воздух в котел.

Корпус котла изготовлен из стали толщиной 3 – 8 мм. Он состоит из топливного бака (камеры сгорания), который снабжен снизу жаростойкими трубами, продольным отверстием для горения и проходом дымовых газов.Секция сгорания под топливным баком оснащена керамическими трубками. В задней части котла расположен вертикальный канал сжигания газа, который в верхней части оборудован отопительным клапаном. Верхняя часть дымохода оборудована сливом для подключения к дымовой трубе.

Он состоит из топливного бака (камеры сгорания), который снабжен снизу жаростойкими трубами, продольным отверстием для горения и проходом дымовых газов.Секция сгорания под топливным баком оснащена керамическими трубками. В задней части котла расположен вертикальный канал сжигания газа, который в верхней части оборудован отопительным клапаном. Верхняя часть дымохода оборудована сливом для подключения к дымовой трубе.

Преимущества пиролизных котлов ATMOS

– Возможность сжигания больших кусков дерева

– Большая топка – длительное время горения

– Трубчатый теплообменник

– Высокий КПД 81%-91% – предварительно подогретый первичный и вторичный воздух до высокой температуры

– Экологическое сжигание – класс котла 5 – ČSN EN 303-5, ECODESIGN 2015/1189

– Вытяжной вентилятор – очистка золы без пыли, котельная без дыма

– Охлаждающий контур, защищающий от перегрева – отсутствие опасности повреждения котла

– Вытяжной вентилятор автоматически отключается при топливо выгорает – термостат дымовых газов

– Легкое удаление золы – большое пространство для золы (при сжигании дров необходимо чистить раз в неделю)

– Небольшой размер и легкий вес

– Высокое качество

Экология

Обратное сгорание и керамическая камера сгорания обеспечивают идеальное сгорание с минимальным выбросом загрязняющих веществ. Котлы соответствуют требованиям к экологически чистой продукции в соответствии с директивой №. 13/2002 Министерства окружающей среды Чехии. Они соответствуют европейскому стандарту EN 303-5, а все котлы класса 3, 4, 5, EKODESIGN 2015/1189.

Котлы соответствуют требованиям к экологически чистой продукции в соответствии с директивой №. 13/2002 Министерства окружающей среды Чехии. Они соответствуют европейскому стандарту EN 303-5, а все котлы класса 3, 4, 5, EKODESIGN 2015/1189.

УСТАНОВКА

Котлы ATMOS должны быть установлены через Laddomat 22 или термостатический клапан (трехходовой клапан с электроприводом) для поддержания минимальной температуры обратки на уровне 65°C. Необходимо постоянно поддерживать температуру воды на выходе из котла при 80-90°С.Стандартная конфигурация всех котлов включает контур охлаждения для предотвращения перегрева котла.

_____________________________________________________________________________________________________________________________________________

_____________________________________________________________________________________________________________________________________________

РЕГЛАМЕНТ КОТЛА

Электрическо-механический выход котла управляется воздушной заслонкой с регулятором тяги типа FR 124, который автоматически открывает или закрывает предохранительный клапан в соответствии с установленной температурой воды на выходе (80-90°С). Большое внимание следует уделить установке регулятора мощности, так как помимо регулирования мощности у регулятора есть еще одна важная функция – он также защищает котел от перегрева. Термостат, расположенный на плите котла, регулирует вытяжной вентилятор в соответствии с установленной температурой (75 – 85 °C). Регулирующий термостат должен быть настроен на температуру на 5°C ниже, чем вакуумный термостат FR 124. Котел работает даже без вентилятора, но с пониженной мощностью – нагрев не прекращается даже при отсутствии электричества.Безвентиляторный котел может отдавать до 70% выходной мощности.

Большое внимание следует уделить установке регулятора мощности, так как помимо регулирования мощности у регулятора есть еще одна важная функция – он также защищает котел от перегрева. Термостат, расположенный на плите котла, регулирует вытяжной вентилятор в соответствии с установленной температурой (75 – 85 °C). Регулирующий термостат должен быть настроен на температуру на 5°C ниже, чем вакуумный термостат FR 124. Котел работает даже без вентилятора, но с пониженной мощностью – нагрев не прекращается даже при отсутствии электричества.Безвентиляторный котел может отдавать до 70% выходной мощности.

Компоненты панели:

Главный выключатель, предохранительный термостат, термометр, рабочий термостат и термостат горения

Электромеханическое управление является оптимальным решением для удобного управления котлом (вентилятором).

Конструкция плиты со стандартным регулированием является базовой для всех выпускаемых котлов.

Панель управления ATMOS ACD 01

Компоненты панели:

Главный выключатель, защитный термостат, предохранитель 6. 3 А и электронный контроллер ACD 01

3 А и электронный контроллер ACD 01

Погодозависимое управление оснащено функциями управления работой котла (вентилятора), насосом в контуре котла, двумя отопительными контурами, нагревом котловой воды и управлением солнечным нагревом.

Щитовая конструкция со встроенным электронным управлением ACD 01 выпускается как вариант для котлов DC25S, DC32S, DC25GS

_____________________________________________________________________________________________________________________________________________

Каждый котел может быть оснащен на месте заказчиком электронным блоком управления ATMOS ACD 01 для управления всей системой отопления, для контроля наружной и комнатной температуры.Этим управлением можно управлять самим котлом, вентилятором и многими другими функциями.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Пиролиз биомассы | Часть 1 Проблемы и возможности

Johnson Matthey Technol. , 2018, 62 , (1), 118

, 2018, 62 , (1), 118

1. Введение

1.1 Общие сведения

Пиролиз вызывает большой интерес благодаря гибкости в работе, универсальности технологии и возможности адаптации к широкому спектру сырье и продукты.Пиролиз работает в анаэробных условиях, когда компоненты биомассы термически расщепляются до газов и паров, которые обычно подвергаются вторичным реакциям, что дает широкий спектр продуктов. Существует ряд условий и обстоятельств, которые оказывают существенное влияние на продукцию и эффективность процесса. К ним относятся сырье, технология, температура реакции, добавки, катализаторы, время пребывания горячего пара, время пребывания твердых веществ и давление.

Пиролиз применялся в течение тысячелетий для производства древесного угля и химикатов, но только в последние 40 лет был разработан быстрый пиролиз для жидкостей.Это работает при умеренных температурах около 500 ° C и очень коротком времени пребывания горячего пара, менее 2 секунд. Быстрый пиролиз представляет значительный интерес, поскольку он напрямую дает высокие выходы жидкостей до 75 мас.%, которые можно использовать непосредственно в различных приложениях (1) или использовать в качестве эффективного энергоносителя. Промежуточный и медленный пиролиз сосредоточен на производстве твердого полукокса в качестве основного продукта с жидкостями и газами, как правило, в качестве побочных продуктов, хотя все больше внимания уделяется максимальному увеличению ценности этих побочных продуктов.Пиролиз также использовался в течение многих лет для уменьшения количества отходов, требующих утилизации, а также для уменьшения вреда для окружающей среды. В этих процессах в качестве основной технологии традиционно используется медленный пиролиз.

Быстрый пиролиз представляет значительный интерес, поскольку он напрямую дает высокие выходы жидкостей до 75 мас.%, которые можно использовать непосредственно в различных приложениях (1) или использовать в качестве эффективного энергоносителя. Промежуточный и медленный пиролиз сосредоточен на производстве твердого полукокса в качестве основного продукта с жидкостями и газами, как правило, в качестве побочных продуктов, хотя все больше внимания уделяется максимальному увеличению ценности этих побочных продуктов.Пиролиз также использовался в течение многих лет для уменьшения количества отходов, требующих утилизации, а также для уменьшения вреда для окружающей среды. В этих процессах в качестве основной технологии традиционно используется медленный пиролиз.

1.2 Пиролиз

Пиролиз – это термическое разложение, происходящее в отсутствие кислорода. Более низкие температуры процесса и более длительное время пребывания горячего пара благоприятствуют производству древесного угля. Более высокие температуры и более длительное время пребывания горячего пара повышают конверсию биомассы в газ, а умеренные температуры и короткое время пребывания горячего пара оптимальны для производства жидкостей.Всегда производится три продукта, но пропорции могут варьироваться в широких пределах путем регулирования параметров процесса. В таблице I показано распределение продуктов, полученных при различных режимах пиролиза, что свидетельствует о значительной гибкости, достигаемой за счет изменения условий процесса. Быстрый пиролиз для производства жидкостей в настоящее время представляет особый коммерческий интерес, поскольку жидкость можно хранить и транспортировать, а также использовать для получения энергии, транспортного топлива, химикатов или в качестве энергоносителя.

Более высокие температуры и более длительное время пребывания горячего пара повышают конверсию биомассы в газ, а умеренные температуры и короткое время пребывания горячего пара оптимальны для производства жидкостей.Всегда производится три продукта, но пропорции могут варьироваться в широких пределах путем регулирования параметров процесса. В таблице I показано распределение продуктов, полученных при различных режимах пиролиза, что свидетельствует о значительной гибкости, достигаемой за счет изменения условий процесса. Быстрый пиролиз для производства жидкостей в настоящее время представляет особый коммерческий интерес, поскольку жидкость можно хранить и транспортировать, а также использовать для получения энергии, транспортного топлива, химикатов или в качестве энергоносителя.

таблицы I

типичный вес продукта Выход из древесины (сухой корма) по разным модам пиролиса

| Mode | Условия | жидкость | Solid | Газ | ||

|---|---|---|---|---|---|---|

| Fast | ~ 500 ° C | 75 мас. % (Био-масло) % (Био-масло) | 12 WT% CHAR | 13 WT% | ||

| Короткое время проживание в паров | ||||||

| Короткие твердые место жительства до 10 с | ||||||

| промежуточные | ~ 400 ° C | 40 WT% в двух этапах | 40 мас.% CHAR | 20 WT% | ||

| Умеренное время проживания горячего пара 5–20 с | ||||||

| Среднее время пребывания твердых частиц до 20 минут | ||||||

| Медленный пиролиз (Карбонизация) | ~ 400 ° C | 30 WT% в двух этапах | 35 WT% CHAR | 35 WT% | 35 WT% | |

| Долгое время проживания горячего пара до нескольких часов в зависимости от технологии | ||||||

| Время пребывания в зависимости от технологии | ||||||

| газификация (AlloThermal) | ~ 750-900 ° C | ~ 750-900 ° C | Минимальные | до 2 мас. % CHAR % CHAR | до 98 мас.% | |

| Короткое время горячего пара пребывания в паров 5 S | ||||||

| Короткое время сплошной проживания | ||||||

| Torrefaction (медленно) | ~ 250-300 ° C | 0 WT%, если пары не конденсируются, то до 15 мас.% | 70-80 мас. % твердых веществ | 15 мас.% | ||

| Время пребывания твердых частиц до 30 мин |

2.Быстрый пиролиз

При быстром пиролизе биомасса очень быстро разлагается с образованием в основном паров и аэрозолей, а также некоторого количества древесного угля и газа. После охлаждения и конденсации образуется темно-коричневая однородная подвижная жидкость, если используется древесина или низкозольное сырье. Жидкость имеет теплотворную способность примерно на 40% выше, чем у обычного мазута по весу, или на 60% выше, чем у мазута по объему из-за высокой плотности. Эта жидкость называется бионефтью и является основой последнего стандарта ASTM (2).Высокий выход жидкости достигается при минимальной зольности биомассы до 75% по массе на сухой биомассе. Существенными характеристиками процесса быстрого пиролиза для получения жидкостей являются:

Жидкость имеет теплотворную способность примерно на 40% выше, чем у обычного мазута по весу, или на 60% выше, чем у мазута по объему из-за высокой плотности. Эта жидкость называется бионефтью и является основой последнего стандарта ASTM (2).Высокий выход жидкости достигается при минимальной зольности биомассы до 75% по массе на сухой биомассе. Существенными характеристиками процесса быстрого пиролиза для получения жидкостей являются:

Влажность исходного сырья менее 10 мас.%, поскольку вся исходная вода переходит в жидкую фазу вместе с водой из реакций пиролиза. Высокое содержание воды в жидком продукте может привести к фазовому разделению.

Для очень высоких скоростей нагрева и очень высоких скоростей теплопередачи на границе раздела частиц биомассы обычно требуется мелкоизмельченная биомасса размером менее 3 мм, поскольку биомасса обычно имеет низкую теплопроводность.Поскольку быстрый пиролиз жидкостей происходит за несколько секунд или меньше, важную роль играют процессы тепло- и массопереноса и явления фазового перехода, а также кинетика химических реакций.

Скорость нагревания частиц обычно является стадией, ограничивающей скорость в большинстве процессов быстрого пиролиза, кроме абляционного пиролиза, когда биомасса непосредственно контактирует с горячей поверхностью реактора (3)

Скорость нагревания частиц обычно является стадией, ограничивающей скорость в большинстве процессов быстрого пиролиза, кроме абляционного пиролиза, когда биомасса непосредственно контактирует с горячей поверхностью реактора (3)Тщательно контролируемая температура реакции быстрого пиролиза около 500°C для большей части биомассы максимизирует выход жидкости.Зола, особенно щелочные металлы, катализирует вторичные реакции паров пиролиза с образованием диоксида углерода и воды, что приводит к снижению выхода жидкости при более высоком содержании воды. В экстремальных случаях (при уровне зольности обычно выше примерно 2,5 мас.%) образуется так много воды, что происходит фазовое разделение жидкости. Следовательно, требуется короткое время пребывания горячего пара, обычно менее 2 секунд, чтобы свести к минимуму вторичные реакции

Быстрое удаление полукокса необходимо для минимизации каталитического крекинга горячих паров, поскольку вся зола биомассы удерживается полукоксом.

Если не свести к минимуму контакт с углем, это приводит к растрескиванию, как указано выше.

Если не свести к минимуму контакт с углем, это приводит к растрескиванию, как указано выше.Быстрое охлаждение паров пиролиза для сведения к минимуму термического растрескивания с получением продукта бионефти по тем же причинам, что и для эффективного удаления полукокса. Это обычно достигается в системе гашения, часто использующей несмешивающуюся жидкость, такую как углеводород или бионефть охлажденного продукта.

Имеется несколько всесторонних обзоров по быстрому пиролизу для производства жидкостей (4–10).

2.1 Сырье

Биомасса обычно состоит из трех основных компонентов – целлюлозы, гемицеллюлозы и лигнина с водой и золой. Целлюлоза представляет собой полимер глюкозы, шестиуглеродную молекулу, которая может быть термически и каталитически расщеплена на мономеры и продукты разложения. Гемицеллюлоза представляет собой полимер из пятиуглеродных колец, который также может расщепляться до более мелких органических молекул. Лигнин представляет собой сложный полимер, состоящий из фенольных звеньев, который можно расщепить до широкого спектра фенольных продуктов. Другие компоненты биомассы включают воду в количестве до 60 мас.% в свежевыращенной биомассе; и зола, в основном щелочные металлы от питательных веществ, которая является каталитически активной и вызывает расщепление органических молекул. Это полезно при газификации, когда они помогают расщеплять смолы, но нецелесообразно при пиролизе, когда они расщепляют органические вещества в парах, что приводит к снижению выхода жидкости и отрицательно влияет на свойства жидкости. Щелочные металлы, образующие золу, необходимые для переноса питательных веществ и роста биомассы, играют важную роль в быстром пиролизе.Наиболее активен калий, за ним следуют натрий и кальций. Они действуют, вызывая вторичный крекинг паров и снижая выход жидкости и качество жидкости. Подавляющее большинство этих щелочных металлов переходят в полукокс, что приводит к тому, что побочный продукт полукокса действует как катализатор крекинга, что требует быстрого и эффективного удаления полукокса в процессе быстрого пиролиза.

Другие компоненты биомассы включают воду в количестве до 60 мас.% в свежевыращенной биомассе; и зола, в основном щелочные металлы от питательных веществ, которая является каталитически активной и вызывает расщепление органических молекул. Это полезно при газификации, когда они помогают расщеплять смолы, но нецелесообразно при пиролизе, когда они расщепляют органические вещества в парах, что приводит к снижению выхода жидкости и отрицательно влияет на свойства жидкости. Щелочные металлы, образующие золу, необходимые для переноса питательных веществ и роста биомассы, играют важную роль в быстром пиролизе.Наиболее активен калий, за ним следуют натрий и кальций. Они действуют, вызывая вторичный крекинг паров и снижая выход жидкости и качество жидкости. Подавляющее большинство этих щелочных металлов переходят в полукокс, что приводит к тому, что побочный продукт полукокса действует как катализатор крекинга, что требует быстрого и эффективного удаления полукокса в процессе быстрого пиролиза.

С пеплом можно в некоторой степени бороться, выбирая культуры и время сбора урожая, особенно с корневищными культурами, такими как Мискантус , который стареет зимой, когда щелочные металлы возвращаются в корневище, однако его нельзя исключить из растущей биомассы. Зольность можно уменьшить путем промывки водой или разбавленной кислотой, и чем более экстремальны условия по температуре или концентрации соответственно, тем полнее удаление золы. Недавняя работа показала, что поверхностно-активные вещества являются наиболее эффективными (11). Однако по мере того, как условия промывки становятся более экстремальными, в результате гидролиза теряется сначала гемицеллюлоза, а затем целлюлоза. Это снижает выход и качество жидкости. Кроме того, из промытой биомассы необходимо максимально полностью удалить любую кислоту и восстановить или утилизировать, а влажную биомассу необходимо высушить.

Зольность можно уменьшить путем промывки водой или разбавленной кислотой, и чем более экстремальны условия по температуре или концентрации соответственно, тем полнее удаление золы. Недавняя работа показала, что поверхностно-активные вещества являются наиболее эффективными (11). Однако по мере того, как условия промывки становятся более экстремальными, в результате гидролиза теряется сначала гемицеллюлоза, а затем целлюлоза. Это снижает выход и качество жидкости. Кроме того, из промытой биомассы необходимо максимально полностью удалить любую кислоту и восстановить или утилизировать, а влажную биомассу необходимо высушить.

Таким образом, промывка часто не рассматривается как жизнеспособная возможность, за исключением некоторых необычных обстоятельств, таких как удаление загрязняющих веществ. Другим последствием высокого удаления золы является повышенное производство левоглюкозана и левоглюкозенона, которые могут достигать уровней в био-масле, где извлечение становится интересным предложением.

2.2 Технология

Концептуальный процесс быстрого пиролиза изображен на Рис. 1 от подачи биомассы до сбора жидкого продукта.У каждого этапа процесса есть несколько вариантов, таких как реактор и сбор жидкости, но основные принципы аналогичны.

Рис. 1.

Концептуальный процесс быстрого пиролиза

В основе процесса быстрого пиролиза лежит реактор. Хотя это, вероятно, составляет лишь около 10–15% от общих капитальных затрат интегрированной системы, большинство исследований и разработок сосредоточено на разработке и испытании различных конфигураций реакторов на различных видах сырья, хотя в настоящее время все большее внимание уделяется усовершенствованию жидких системы сбора и улучшения качества жидкости.Остальная часть процесса быстрого пиролиза состоит из приема, хранения и обработки биомассы, сушки и измельчения биомассы, сбора продукта, хранения и, при необходимости, улучшения качества.

Угольный побочный продукт обычно составляет около 15 мас. % продуктов, но около 25 % энергии кормовой биомассы. В коммерческих процессах он используется внутри процесса для обеспечения потребности в технологическом тепле путем сжигания или может быть отделен и экспортирован, и в этом случае требуется альтернативное топливо для обеспечения тепла для пиролиза.В зависимости от конфигурации реактора и скорости газа большая часть полукокса будет иметь размер и форму, сравнимые с исходной биомассой. Свежий уголь пирофорен, т. е. самопроизвольно воспламеняется при контакте с воздухом, поэтому требуется осторожное обращение и хранение. Это свойство со временем ухудшается из-за окисления активных центров на поверхности угля.