Оборудование для производства арболитовых блоков

Борьба за утепление зданий в современных условиях становится не на шутку важной и актуальной. Используя доступные способы сделать расход на отопление меньше, население увеличивает теплоизоляцию стен домов, крыш, окон, всего, что может потенциально послужить местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пены, пенопласта, без учета возможных будущих проблем вследствие повышения пожароопасности постройки.

Производство арболитовых блоков набирает обороты

Более продуманные варианты дают промышленные методы и производственная технология решения проблемы. Чаще всего это можно сделать с помощью готовых строительных блоков на основе арболитовых масс. Свойства блоков из арболита позволяют серьезно пересматривать отношение к теплосбережению в малоэтажном строительстве:

- Абсолютная безопасность арболитового материала, способа производства и используемого сырья;

- Высокая механическая прочность арболитовой кладки, позволяющая использовать арболитовые блоки в качестве основного строительного материала, а не в роли дополнительного теплоизолятора;

- Низкая стоимость производства и простота управления оборудованием и технологического процесса.

Технология полупромышленного производства арболитовых блоков

Существует стандарт №19222-84 на подобные изделия. ГОСТированный рецепт производства блока обязателен для использования всеми, кто занимается его производством на продажу или для строительства домов. В жизни для себя каждый решает сам, как именно изготовить арболитовый блок в домашних условиях.

Рецепты приготовления формовочной массы

В своей основе технология изготовления арболитового камня использует:

- Раствор из портландцемента не ниже 400-й марки, с небольшой добавкой пылевидного песка. Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси;

- Рубленная древесная щепа или стружка, очищенная от коры, гнили и загрязнений. Это самый затратный компонент смеси, потому что для нормального качества необходимо дополнительно рубить щепу, из которой 80% соответствуют рекомендованной стандартом размерной вилке, от 15 до 20 мм длиной и сечением 5х5. От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

- Вода с растворенным сульфатом алюминия и кальция хлоридом, известным коагулянтом, позволит сделать сцепление цементных частичек с поверхностью древесины более прочным;

- Известь в гашеном варианте используется для предварительной химической подготовки древесного наполнителя.

Важно! Перед началом пресс-отливки арболитового камня ознакомьтесь, какие породы древесины однозначно не подойдут из-за плохой сопротивляемости гниению. Например, древесина тополя.

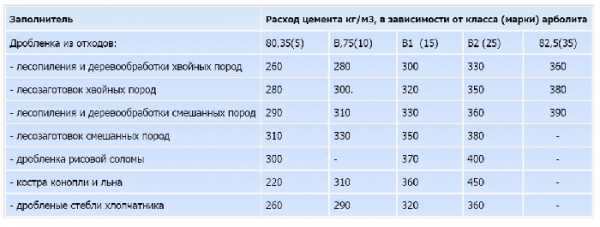

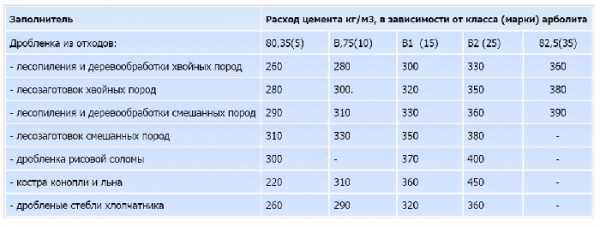

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя примерно в равных долях, воды — в пропорции 1:1,2 к массе цемента, сульфата алюминия или СаCl2 – 7-8 кг на куб формовочной смеси. Из объема заготовленного количества воды необходимо отобрать 70 л и растворить химикалии, после чего смешать с основным составом раствора.

Проверка перед запуском в серию

Крайне важно перед началом производства и загрузкой сырья проверить все наличные компоненты на схватываемость и уточнить рецептуру замеса. Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе.

Зачастую при промышленном выпуске арболитового блока подобные контрольные пробы выполняются параллельно основному производству на ручном оборудовании, что позволяет своевременно контролировать качество процесса.

Механизированное оборудование для выпуска арбоблока в домашних условиях

Производство даже самой маленькой партии арболитового камня потребует недюжинных физических сил и здоровья. А главное — качество и прочность получаемого материала зависит от уровня подготовки смеси и точности приложенного усилия прессования блока. Поэтому лучшее качество даст только специализированное оборудование для производства арболитовых блоков.

В технологической цепочке производства используется следующее оборудование:

- Строгано-дробильное оборудование, способное перерабатывать самое разнообразное древесное сырье, чаще всего используют рубильные и дробильные установки, щепорезы, сучкорезы, дробилки древесных отходов;

- Смесительные станции и мешалки. Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

- Раздатчики смеси. Раскладка формовочной массы при небольших объемах может осуществляться вручную из накопительного бункера, но зачастую используют дозирующее шнековое оборудование для заполнения смесью пустых форм;

- Прессовочное оборудование необходимо при любых объемах производства. Спрессовать в форме смесь цемента и наполнителя ручной трамбовкой очень непросто, а простая формовка не дает тех показателей прочности блока, которые легко достигаются на вибропрессах или другом оборудовании. Обучиться работе на таком оборудовании довольно просто за полчаса практики или видео в Сети;

- Камеры сушки. Их чаще не воспринимают, как промышленное оборудование, но их роль в производстве арбоблоков так же важна, как и прессование.

Оборудование для приготовления смеси

Более всего в специализированном оборудовании для исходной подготовки компонентов смеси нуждается операция нарезки и дробления заготовленных щепок, обрезков и некондиционной продукции из древесины. Ее нужно изрубить в щепу или стружку примерно одного размера и далее. Как именно выглядит готовый к использованию наполнитель, лучше посмотреть на одном из видео в Сети.

Перед рубкой сырье тщательно промывается водяной струей высокого давления, что позволяет отделить грязь, кору, подпорченные грибком участки древесины. После рубки и дробления наполнитель может проходить щелочную обработку, в ходе которой стремятся убрать из древесины гемицеллюлозные сахара, грибок и возможных паразитов.

Выглядит процедура, как длительное вымачивание в 15% растворе гашеной извести. Иногда химическую обработку заменяют обработкой в течение 20мин перегретым паром под давлением в 10-15 Атм на специальном оборудовании. Такая обработка резко повышает способность перегретой древесины к прессованию, прочность арболитового блока возрастает на 15%. На видео, которых немало в сети, зачастую эту операцию не показывают.

Формовочное оборудование в производстве арболитового блока

После нагрева формы и ополаскивания раствором извести происходит дозирование и раскладка смеси по стальным или чугунным формам — блокам, далее смесь подвергается прессованию, как на статических, так и на вибрационных станках-прессах. Первые чаще всего изготавливаются и используются в кустарном производстве арболитового блока, второй вид прессового оборудования применяется на линиях и конвейерах серийного производства.

Статические станки-прессы зачастую используются, как оборудование для мелкосерийного, единичного или тестового производства.

Вибрационный пресс обладает малой потребляемой мощностью, высоким качеством прессования и малыми габаритами. Более того, при плохой подготовке наполнителя зачастую только вибрационный пресс может довести уровень прочности и качества до требуемого ГОСТом показателя.

Простота конструкции позволила многим машиностроительным заводам наладить производство специализированного оборудования — вибропрессов для кустарного домашнего производства арболитового блока. Например, станки саратовского производства АРБ2, весом чуть менее 90кг. За смену оборудование позволяет отпрессовать до 5 м3 смеси в готовые блоки.

Камеры сушки арболитовых блоков

Готовые прессованные блоки с формами перевозятся в помещение с заданной влажностью воздуха. Далее формы выкладываются на поддонах и аккуратно разбираются, освобождая свежепрессованный арболитовый блок.

Схватывание смеси завершится через двое суток, а нормальную прочность блок наберет не ранее, чем через 17-28 дней. В течение этого времени потребуется обеспечить влажную атмосферу и стабильную температуру сушки арболитовых блоков. В противном случае блоки могут растрескиваться или осыпаться из-за растущих внутренних напряжений.

В кустарном производстве чаще всего отпрессованную партию арболитовых блоков выкладывают в затемненном месте, накрывают полиэтиленовой пленкой и защитным тканевым тентом. Через два — три дня блоки переносят в помещение и выкладывают в один слой на бетонном полу. Через неделю блоки можно складировать в пачки.

Заключение

Довольно распространенным недостатком, по которому можно отличить кустарный арболитовый блок от продукции производства на промышленном оборудовании, является низкая прочность угловых участков блока. У «кустарей» они плохо пропрессовываются, растрескиваются и осыпаются. Как выглядит качественный арболитовый блок, изготовленный на промышленном оборудовании, лучше ознакомиться по видео.

Для индивидуального строительства производство арболитового блока поистине является находкой, стоит дешевле и проще в работе, чем шлакоблок или пеноблок.

bouw.ru

Промышленное оборудование для производства арболита

«Русский Арболит» проектирует и строит линии для производства арболита с 2006 года.

Первая наша линия (изначально выпускаемая под брендом «Сфера-1», позднее – линия «Русский Арболит-1») по производству арболита вышла 10 лет назад. Она до сих пор производится и поставляется на предприятия сети. У нее есть свои преимущества – прежде всего, это сравнительно низкая цена и надежность (как у автомата Калашникова). Но есть и существенный недостаток – производительность. Именно поэтому мы не стали сильно улучшать нашу первую линию, а создали принципиально новую – «Русский Арболит-2». Вторая линия стала популярна, и на сегодняшний день, скажем без ложной скромности, на линиях «Русский Арболит-2» производится не менее 70% всего арболита, выпускаемого в стране.

«Русский Арболит» добился того, чтобы работа была не только добротной, но и максимально быстрой.

Большая часть оборудования, на котором в России производится качественный арболит, является разработкой ОКБ «Сфера» (Русский Арболит) или полной копией этих линий.

Для производства арболита понадобится также купить измельчитель древесины ИД-600М, который может производить ГОСТовскую щепу.

Линия «Русский Арболит-1» – это ряд основных станков, каждый из которых предназначен для своего этапа работы:

- щепорез – для изготовления ГОСТовской щепы;

- смеситель – для замешивания арболитового раствора;

- вибропресс – для формирования блоков из арболита.

Также в комплекс входят специальные пресс-формы лазерной резки.

Линия проста, понятна и удобна в эксплуатации, ее проще, чем «Русский Арболит-2», расположить в помещении с нестандартной геометрией и низкими потолками. Недостатком является ее производительность – при том же количестве рабочих, что и на второй линии, она производит почти в два раза меньше блоков.

На линии удобнее работать, используя дозаторы и подъемники для них – это примерно на 15–20 % ускоряет темп производства.

Линия «Русский Арболит-2» – это основной формовочный агрегат, который включает в себя сразу и смеситель, и вибропресс, а также дозаторы и подъемник для них; в дополнение к нему приобретают только щепорез и десятиместные пресс-формы. Линия требует больше места для размещения, так как агрегат нельзя разбить на несколько элементов, а высота его составляет почти четыре метра (при откинутом дозаторе – 390 см).

Также в комплект входит вся автоматика, управляющая процессом производства: электронный дозатор раствора, станция управления, система подачи воды с насосом и трубопроводом.

Видео: сборка линий «Русский Арболит-1» и «Русский Арболит-2»

Каким должно быть оборудование для производства арболита? Можно ли не покупать мешалку и щепорез для арболита, а просто переоборудовать бетономешалку и дробилку для дерева и при этом все равно получать качественный арболит? Рассказываем о самодельном оборудовании и демонстрируем полученный на нем блок.

Самодельное оборудование и изготовленный на нем продукт

На первом фото – станок, изготовленный кустарным способом, и смеситель, не приспособленный под арболитовый раствор: такие мини-станки для производства арболита покупают или делают своими руками. Хороших блоков на этих линиях не получится, особенно, если сохнуть блоки будут так, как на заднем плане: без опалубки. От места изготовления и распалубки их переносили на поддоны вручную еще сырыми. При таком обращении блоки деформируются или крошатся, и на втором и третьем фото это наглядно видно.

А теперь – краш-тест некачественных блоков от производителей, которые сэкономили на цементе и/или минерализаторе.

Почему невыгодно работать на самодельном оборудовании?

Реализация кустарно изготовленных блоков – дело неблагодарное. На первых порах производителю будет тяжело оттого, что его не знает никто, кроме соседей, которым он продает блоки, затем станет сложно как раз потому, что о качестве его блоков будут знать все. А качество кустарных стройматериалов хромает всегда – что-то не так или с геометрией, или с прочностью, или с теплопроводностью, или со всем вместе. Не стоит тратить деньги ни на организацию самопального производства, ни, тем более, на блоки с такого производства.

Производить качественные арболитовые блоки, которые будут удовлетворять требованиям самых придирчивых покупателей, выгоднее и надежнее на профессиональном сертифицированном оборудовании. Именно такое оборудование изготавливает компания «Русский Арболит».

Станок для арболитовых блоков своими руками

Арболитовые блоки — это легкий и практичный строительный материал, который изготавливается из отходов переработки древесины хвойных пород, с добавлением воды, химических добавок и вяжущего вещества (обычно цемента).

Арболитовые блоки — это легкий и практичный строительный материал, который изготавливается из отходов переработки древесины хвойных пород, с добавлением воды, химических добавок и вяжущего вещества (обычно цемента).

Блоки обладают отличными звуко и термоизоляционными свойствами, хорошо сверлятся, пилятся и при этом имеют невысокую стоимость.

Кроме этого, арболитовые блоки своими руками может изготовить абсолютно каждый, это еще один несомненный плюс этого материала.

Подготовка сырья

Технология производства не сложна и не требует дорогостоящего оборудования. Органические компоненты (кору, щепу, опилки) тщательно измельчают в дробилке до необходимого размера.

После этого полученная древесная смесь обрабатывается химическими реактивами, которые нейтрализуют сахариды, содержащиеся в любых отходах деревообработки. Чтобы будущие блоки быстрее набирали прочность, в полученную смесь добавляют жидкое стекло.

При смешивании с цементом нужно придерживаться особой последовательности: сначала с водой смешивается древесно-силикатная смесь и только затем добавляют цемент и смешивают до достижения полной однородности в растворомешалке.

Готовность смеси определяют следующим образом: комок вещества, сжатый в руке, должен сохранять свою форму. Опилки, цемент и вода должны составлять в смеси пропорцию 3:3: 4, хотя в зависимости от сырья это правило может нарушаться. Необходимо учитывать, что массовая доля древесных отходов в арболите не должна превышать 5%.

На заметку: Если вам необходима действительно эффективная биржа труда, то в таком случае мы рекомендуем вам обратиться в компанию douo.narod.ru.

Процесс изготовления

Для изготовления блоков из готовой смеси необходимы формы. Для их изготовления чаще всего используют листовой металл, но для небольших партий блоков можно использовать и формы из дерева. Размеры арболитовых блоков могут быть абсолютно разными, поэтому формы можно изготовить любых необходимых габаритов или взять уже готовые.

Перед укладкой смеси в формы, поверхности, которые будут контактировать с материалом, необходимо смазать  известковым молочком.

известковым молочком.

После того как все готово, арболитовую смесь укладывают в форму, и утрамбовывают, оставляя сверху зазор примерно 2 сантиметра, который заполняют штукатурным раствором.

Можно дополнительно декорировать арболитовые блоки. Для этого на дно формы укладывают декоративный слой из каменной или керамической крошки.

В форме будущие блоки должны находиться не менее суток, затем их аккуратно вынимают и раскладывают в сухом затененном месте еще на две недели для окончательной просушки.

Также из арболита можно изготавливать большие блоки. Для этого смесь во время укладки в формы предварительно армируют прутьями из металла или сеткой. При этом технология производства несколько отличается от обычной: на дно формы укладывают стой арболитовой смеси, затем слой бетона с армированием и снова арболит.

К арматурному каркасу прикрепляют специальные монтажные петли из толстой стальной проволоки, которые облегчают как извлечение крупногабаритного блока из формы, так и его укладку на объекте.

Преимущества арболита или опилкобетона

Благодаря доступности и низкой цене всех ингридиентов, применяемых в производстве блоков, с каждым годом строительные материалы из арболита становятся все более популярны.

Кроме простоты изготовления и дешевизны, блоки имеют массу положительных свойств:

- — Материал имеет очень высокие звукоизолирующие свойства;

- — Арболитовые блоки пожаробезопасны;

- — Стены из опилкобетона не подвержены гниению и воздействию плесени и грибков;

- — Стена толщиной всего 300 мм может заменить по своим теплоизоляционным свойствам стену из кирпича толщиной полтора метра.

Производство блоков из опилкобетона не только экономически оправдано при любом виде строительства, но и дает возможность утилизировать отходы древесины, непригодные для другого использования.

Видео-руководство:

На юге и некоторых частях центральной Эстонии природные камни использовались в сельских зданиях для стен коммерческих зданий и жилых помещений. Если при сушке в нем не было песка и трещин, к нему добавляли песок или гравий. Стены глины были размещены по-разному.

Обычно глину смешивали с большой измельченной соломой или с вереском. Полученную смесь давали человеку на стене с вилками, а другой укладывали.

Внутренняя и внешняя поверхности стены были обрезаны и свернуты. Стены были построены из глины, без предварительного смешивания их соломой. В этом случае слой глины горизонтально укладывают толщиной 10-15 см, помещают между ними слой соломы (иногда используемый для укладки ветви Хизер и м. П.).

Глины часто размещались с подвижной оболочкой.

Блоки из цемента, опилок или арболита своими руками

По всему периметру стены между панелями панелей был уложен плоский слой рыхлой соломы, который был покрыт глиняным раствором и уплотнен с помощью трамбовки. Когда зазор между пластинами и плитами был заполнен компактной смесью глины, щиты были подняты до следующего захвата, пока не была достаточно высокой стены.

Чтобы исправить этот недостаток, в юго-восточной части Эстонии, где иногда использовались глиняные стены для жилых домов, была начата система вентиляции внутри стен.

На дне у подвала и над нижним потолочным уровнем внутри стены по всему периметру были подключены горизонтальные вентиляционные каналы, которые соединены друг с другом вертикальными каналами шириной около одного метра. С прочным фундаментом и наличием широких выступов крыши глинистой конструкции были очень прочными.

Стены глины обычно толще толщиной 50-60 см, и их поверхности часто перекрывались глиняным раствором.

И если вы хотите купить автомобиль в Екатеринбурге (http://www.ekaterinburg.buyreklama.com), тогда мы покажем вам отличный салон, где вы можете купить автомобиль со скидкой и право на участие.

Стены гипсокартона внутри дома

Строительство собственного дома — процесс многоступенчатый. Необходимо продумать всё: планировку, характер фундамента, и, конечно, материалы, которые будут использоваться при возведении дома. Сегодня приобретает всё большую популярность такой материал для стен, как арболит. Это блоки, которые на 90 % состоят из древесной щепы или опилок, скреплённых между собой цементом.

Благодаря уникальному составу материал совмещает в себе плюсы деревянного дома и строения из бетонных блоков: экологичность, прочность, отличные звуко- и теплоизоляционные качества, простоту в использовании, лёгкость, пожароустойчивость, невосприимчивость к грибку и плесени.

Конечно, к покупке любого материала следует подходить ответственно, избегая сомнительных поставщиков, иначе вместо строительных работ может потребоваться профессиональное представительство в арбитражном суде. Хорошая новость в том, что арболитные блоки, в отличие от многих других материалов, можно изготовить самостоятельно.

Технология изготовления

Для начала необходимо заготовить опилки и стружку.

Древесный материал необходимо измельчить так, чтобы максимальный размер щепки не превышал 5 мм в толщину и 25 мм в длину.

Технология изготовления деревобетона арболита и блоков из него своими руками

Обязательным условием является удаление сахаров из древесины, так как они могут привести к брожению и вспучиванию материала. При отсутствии специальных реактивов (сернокислого алюминия и хлористого кальция) данное условие выполняется выдерживанием опилок на открытом воздухе в течение 3-4 месяцев. Далее стружку и опилки заливают водой и перемешивают, а также замачивают в известковом растворе на 2-3 часа. Последним этапом будет смешивание полученной массы с цементом (лучше использовать бетономешалку).

На 4 части воды нужно брать по 3 части цемента и древесины. Из полученной массы должны легко «лепиться» блоки необходимой формы.

Взыскание долга по исполнительному листу после применения некачественных арболитовых блоков может потребоваться лишь в результате общения с недобросовестным продавцом или изготовителем. В случае если блоки изготовлены самостоятельно, можно быть уверенным в их качестве и безопасности, а также существенно сэкономить.

Строим дом из арболита

Дома из арболитовых блоков начали строить еще в 60-е годы. Затем с развитием строительной промышленности об этом материале незаслуженно позабыли. Но в настоящее время популярность домов из арболита растет с огромной скоростью, ведь этот строительный материал вобрали в себя все самые лучшие качества и свойства дерева и бетона. Поэтому, они отличаются не только своей теплотой, но также высокими экологическими, дышащими и высокопрочными свойствами.

Характеристики арболита:

Высокая прочность этого материала позволяет возводить такие дома, гаражи, бани и т.д.

даже на «подвижных» грунтах и в сейсмически опасных зонах. Не меньшее значение имеет и относительно не высокая цена такого строительства, которая зависит от размеров здания и его отделки. Себестоимость таких домов на 30% ниже, чем строений из других строительных материалов.

Арболит

Арболит

Арболитные блоки используют для строительства 2-х, 3-х этажных домов, для возведения внутренних стен и перекрытий, а также в качестве теплоизоляционного материала в стенах и совмещенных покрытиях.

Арболит бывает различной плотности и делится на два типа: конструкционный и теплоизоляционный.

Чем выше строение, тем более плотный материал необходимо использовать. Также арболитовые блоки могут быть с облицовкой либо без нее и различаются по форме и размерам.

Кладка арболитовых блоков отличается легкостью и простотой и не требует особых навыков и мастерства, главное правильно соблюдать технологию процесса. Но все-таки существуют и некоторые особенности.

Укладка блоков из арболита:

Начинается процесс возведения такого дома как обычно с фундамента.Особых требований к нему не предъявляется , благодаря высоким прочностным и пластичным свойствам арболита.

Поэтому при выборе фундамента нет практически никаких ограничений. Возможно применение ленточного, плитного, монолитного или комбинированного типа фундамента. Наиболее экономным считается плитный тип, так как большую часть траншеи занимают фундаментные плиты, что позволяет использовать минимальное количество цементного раствора.

Высоту фундамента необходимо сделать как можно выше над землей.

После прокладки необходимых коммуникаций заливается армопояс, связывающий здание в прочную, надежную конструкцию.

Затем сооружается цокольный этаж высотой 400-500 мм из красного кирпича или из бетонных плит для защиты арболитовых блоков от влаги вовремя дождя или снега.

Перед воздвижением арболитовых стен, между фундаментом и стеной обязательно прокладывается гидроизоляция.

Технология установки арболитовых блоков идентична кладке кирпичом .

Блоки укладываются отверстиями вниз, начиная с угла дома. Каждый новый ряд выкладывается после основательного закрепления предыдущего при помощи связывающей арматуры. По форме и размеру блоки подгоняются по ходу строительства без особых усилий при помощи камнерезной пилы.

Небольшие неровности блоков устраняются изменением толщины раствора. Между этажами устанавливается перекрытие с заливкой армопояса для придания конструкции надежности и прочности.

Укладка блоков из арболита

Укладка блоков из арболита

Стены должны получиться толщиной 30-40 см, при этом используются металлические или деревянные перекрытия.

Блоки лучше использовать слегка влажными, чтобы они не вытянули всю влагу из раствора.

Если блок высох, перед укладкой его необходимо обильно намочить водой или сделать раствор более жидким.

Раствор для кладки арболита:

Очень большое значение при сооружении зданий из арболитовых блоков имеет правильный выбор раствора. Для кладки применяется цементно-песчаный раствор в соотношении 1:2, а также монтажная пена или клей для газобетонных блоков.

Монтажная пена способствует ускорению процесса строительства и улучшению теплозащитных свойств сооружений, однако является более дорогостоящим материалом.

Раствор для кладки арболита

Раствор для кладки арболита

Наиболее часто используют цементно-песчаный раствор, в который добавляют перлит и «воздухововлекающие» добавки.

Для получения более высокой теплозащиты можно в раствор также добавить опилки. При изготовлении раствора очень важно соблюдать пропорции. Толщина горизонтальных и вертикальных швов должна соответствовать 10-15 мм.

Отделка стен:

Здания из арболитовых блоков практически не дает усадки, поэтому сразу же можно начинать оформление фасада. Стены из арболитовых блоков необходимо защитить от влаги. Для этого выполняется нарухная облицовка или штукатурка и внутренняя обшивка стен.

Между внутренней обшивкой и арболитной стеной необходимо проложить пароизоляционный материал, а меду наружной облицовкой и стеной необходимо оставить воздушную прослойку или даже проложить дополнительную вытяжку.

Наружная отделка стен кирпичом

Наружная отделка стен кирпичом

Для арболитного блока с облицовкой не нужно дополнительного утепления и внешней декоративной отделки. При применении необлицованного арболита необходима внешняя отделка фасада.

Для этого используют различные виды облицовочного кирпича, сайдинга, дерева или штукатурку с последующим окрашиванием.

Свое производство арболитовых блоков

При этом необходимо учитывать паропроницаемые свойства материала, во избежание образования конденсата.

Возведение крыши дома:

Так как арболитные блоки довольно легкий материал, для более равномерного распределения нагрузки необходимо выполнить цементную стяжку с армированием по верхнему ряду блоков или использовать в качестве основы крыши деревянные брусья.

Возведение крыши дома из арболита

Возведение крыши дома из арболита

Плюсы домов из арболита:

Благодаря несложности процесса, скорость кладки дома 8х8 из арболитовых блоков не превышает затраты времени при постройке зданий из других материалов.

Двухэтажное здание можно построить всего за пару месяцев.

Дома из арболита прекрасно поддерживают оптимальную температуру воздуха. Зимой в них долгое время сохраняется тепло, а летом – прохлада. Также в них никогда не бывает сыро и не образовывается плесень и другие виды грибка.

Поэтому этот материал хорошо зарекомендовал себя для строительства бань и саун, для утепления подвалов.

Немаловажное значение имеет и тот факт, что арболит не поддерживает горение и устойчив к пожарам.

Дом из арболита

Дом из арболита

Дома из арболитовых блоков являются самыми прочными и надежными, имеют довольно продолжительный срок службы.

Вот почему, если вы задумали новый проект, стоит обратить внимание на замечательные свойства данного материала.

Автор статьи

Видео строительства дома из арболита:

Информация

Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Еще одна попытка создать новый материал с отголосками старой технологии, в котором также присутствует камыш, — разработка электростабилизированного арболита. Это смесь дробленой древесины и камыша с цементом, твердеющая под воздействием электричества. По сути это арболит из камыша- деревобетон.

Строительство домов из арболита, изготовление арболитовых блоков своими руками.

От стандартного арболита новинку отличает возможность использования практически любой древесины, точнее, древесных отходов, камыша и со ломы, которые есть в любой местности. По структуре материал похож на ДСП с крупными фракциями

Электростабилизированный арболитотличается низкой теплопроводностью, хорошей звукоизоляцией и пожаробезопасностью (огонь затухает внутри материала за счет его строения). Новинка весит меньше, чем натуральная древесина или кирпич, хотя этот показатель, а также прочность могут колебаться в зависимости от используемых компонентов.

Такой материал можно приобрести в готовом виде и заготовить самостоятельно.

Правда, последний способ в настоящее время производители практически не предлагают. Хотя изначально для создания электростабилизированного арболита был разработан мобильный комплекс специальных агрегатов.

Компания разработчик выражала готовность предоставлять его будущим владельцам экодома в аренду вместе с парой специалистов, в задачи которых входила консультация застройщика и контроль над соблюдением технологии. А дальше все про сто. Растительное сырье (древесина, камыш) измельчается в рубительной машине и замачивается в воде.

Дробленка поступает в смеситель вместе с цементом и различными добавками для ускорения твердения и большей прочности.

Для придания материалу определенного цвета на этом же этапе добавляется краситель. Смесь формуется в стальной съемной опалубке с по мощью ручной трамбовки, стабилизируется и твердеет под действием электрического тока.

Причем напряжение подается прямо на стенки опалубки, которая выступает в качестве электрода. После затвердения панель освобождается из опалубки, и наращивается следующий фрагмент стены. Тут вы можете ножи мартини купить

Перегородки делаются по той же технологии, но получаются тоньше. Двери и окна закладываются прямо в опалубку, что ускоряет и облегчает процесс строительства, а проем в итоге составляет единое целое со стеной. При должном опыте и наличии материала «вырастить» подобным образом дом в два этажа можно за три дня.

На такой коттедж требуется порядка 80 куб. м сырья. Стены дома получаются ровными. После завершения строительства их можно покрасить (если краситель не был добавлен в смесь) или отделать чем душа пожелает: сайдингом, кирпичом, камнем.

Идея мобильных комплексов не прижилась, так как аренда оборудования делает стоимость материала выше. Но приобрести электростабилизированный арболит и возвести монолитное строение из готового продукта можно.

Дешевое растительное сырье для строительства пытались использовать всегда и не только в России.

Передовые технологии и химические добавки позволяют придать природному материалу новые свойства и получить современные, быстровозводимые и недорогие дома. Будущее этих материалов предсказать сложно — возможно, они не приживутся, и технологии так и не станут востребованными.

Арболитовые блоки представляют собой легкие стеновые блоки и изготовлены из дерева, воды, опилок, химических реактивов и цемента.

Арболитовые блоки представляют собой легкие стеновые блоки и изготовлены из дерева, воды, опилок, химических реактивов и цемента.

В настоящее время в мире существует тысячи заводов по производству.

Арболитовые блоки своими руками

Тем не менее, те, кто хочет спасти, делают свои арболические блоки своими руками. В конце концов, это довольно просто, главное — удовлетворить все технологические требования.

Создание арболических блоков своими руками.

- В качестве сырья для таких блоков лучше использовать смесь опилок и стружки. Это древесная щепа, которая обладает свойствами, необходимыми для поддержания тепла и подкрепления. Поэтому отношение токенов к опилкам очень часто совпадает с отношением 2: 1 или 1: 1.

- Чтобы избежать обрушения материала, необходимо удалить сахар из опилок и древесной щепы.

Для чего необходимо поддерживать их на улице в течение 3-4 месяцев. В противном случае блоки, которые они производят, могут со временем раздуваться.

- Кроме того, время от времени необходимо смешивать чипы с чипами, и если это не удастся, то лучшим решением для обработки смеси материала оксида кальция, которое следует оставить с помощью чипсов, следует забыть, иногда смешивать в обработанной в течение 4 дней (2-3 раза в день).

- Качество изготовления арболита может быть достигнуто нашими собственными руками, только если смеситель используется во время процесса смешивания (для чтения — как выбрать бетономешалку).

А для изготовления качественных блоков лучше использовать аксессуары — например:

- жидкое стекло,

- сульфатный алюминий и кальций,

- сожженная известь,

- Хлорид кальция.

Добавки должны составлять до 5% от используемого веса цемента.

Лучшей комбинацией присадок для приготовления арболита является смесь 50% -ного водного стекла с 50% оксидом кальция или смесью сульфата кальция и сульфата алюминия в той же пропорции.

Технология производства арболических блоков.

В производстве блоков такого типа нет ничего сложного, главное не прерывать производственный процесс и делать все в ясном порядке:

- До начала производства арболитовых блоков первоначальная обработка древесины вручную выполняется чипом;

- При использовании молоткового молотка материал измельчается;

- После этого классификация пыли, коры и земли выполняется на вибрационном экране, который не должен находиться в конечных блоках;

- Добавить 20% прессованных опилок;

- После склеивания опилок полученный материал срочно подвергается химической обработке, для минерализации материала и ускорения процессов отверждения хлорид кальция добавляется к древесине;

- Также добавляется дезинфекция просеянной извести;

- На последнем этапе масса замешивается в бетоносмесителе с цементом, после чего его можно подавать в вертикальные и горизонтальные формы.

Для компактной смеси используйте пневматические или электрические барабаны.

Строительные блоки.

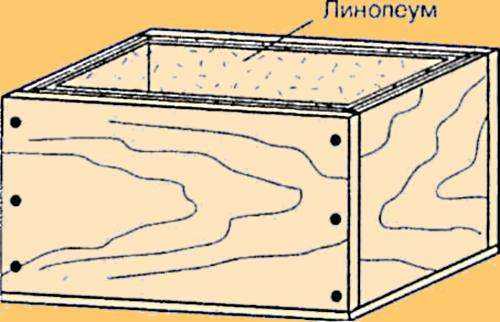

Для формовочных блоков рекомендуется влить массу в форму из пластин.

А для облегчения удаления уже подготовленных конструкций стены могут быть заполнены линолеумом. Для смешивания смеси в форме это подходящая ручная работа из дерева и набивка железом.

После удержания блока в виде дня его необходимо удалить, а затем на наконечник кроны. Чтобы достичь единицы максимальной мощности, поместите ее во влажное состояние ниже пленки (то есть, как блок преобразуется в гидратацию).

Эту процедуру следует проводить при температуре не менее 15 градусов 10 дней (если температура меньше, то потребуется больше времени).

В конце требуемого периода блоки будут готовы к использованию.

Арболит блокирует своими руками видео

Я рекомендую читать:

stroitel12.ru

Станок для производства арболитовых блоков

Современное строительство как-то уныло восприняло появление на рынке стройматериалов относительно незнакомых арболитовых блоков. Необычный материал был неинтересен для высотного строительства, которое занимает больше 70% портфеля заказов, тем более, от его производства отмахивались основные производители, ориентированные на богатого покупателя.

Доступный станок

Какой станок доступен для производства блоков своими руками из арболитовой смеси? Распробовали новинку обычные люди, которым потребовался простой и удобный способ производства блоков из легкого и прочного материала своими руками. Был изготовлен первый станок, больше напоминавший короб для отливок бордюрного камня. Началось массовое изготовление кустарных станков для изготовления своими силами арболитовых блоков.

Далее — проще, мелкие фирмы и заводы, искавшие подходящий товар для мелкосерийного производства, станок для выпуска блока из арболитовой массы модифицировали, частично дополнили из западного опыта и пустили в дело.

Сейчас, при желании, можно обзавестись одним из вариантов производства арболитовых строительных блоков своими руками:

- Станок, изготовленный кустарным способом, требующий немалой сноровки, чтобы выпускать арболитовый блок более-менее приемлемого качества, очень дешевый и простой в работе;

- Изготовленный на промышленном оборудовании станок с удобными, но простыми функциями, предназначенный для работы, прежде всего, своими руками. Такой станок позволил поднять качество арболитовых блоков до коммерческого уровня;

- Вибропресс. Или, скорее, целая линия производства арболитовых блоков, имеющая в составе поточный контроль качества подготовки арболитовой смеси и вибропресс. Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

Самодельный станок

Кустарный станок, стоит ли связываться с его изготовлением и использованием? Самый простой способ изготовить арболитовый блок своими руками – это разборная или легкосъемная форма и ручная трамбовка. Подготовленная формовочная масса засыпается и утрамбовывается специальным инструментом, пока уровень смеси достигнет края формовочной коробки.

Кустарный станок резко повысил производительность изготовления арболитового блока. Как правило, станок оснащается съемной формой для изготовления камня и подпрессовывающим рычагом. Все операции – загрузка арболитовой смеси в форму, установка его на ручной пресс, прессование с помощью ударов рычажного или вибрирующего механизма и извлечение из-под пресса, – все производится вручную. Главное – качество такого арболитового блока чуть выше, чем в случае ручной формовки.

Станки промышленного изготовления

Подобную технику можно с уверенностью называть полупрофессиональной. Чаще всего ее приобретают для производства блоков в индивидуальном строительстве под заказ или на продажу. Они просты в работе, требуют минимальных навыков, связанных, прежде всего, с обеспечением правил техники безопасности.

Промышленные образцы условно можно разделить на три основные категории:

- Ручные станки;

- Станки с бункерным питанием и вибропрессом;

- Сложные комбинированные станки, объединяющие бункер с исходной массой, вибропресс и статический формовщик, обеспечивающий сохранение плотности арболитовой массы до окончательного схватывания блока в готовое изделие.

Ручные станки для прессования

Одними из наиболее известных станков для ручного прессования являются устройства типа РПВ1500. Алгоритм их работы прост и незатейлив. Две формы загружаются вручную арболитовым составом, помещаются на рабочий стол, опускается верхняя крышка с вибратором, и сырец готов к прессованию арболитового блока.

Усилие, приложенное к рычагу, совмещается с вибрацией эксцентрика в верхней крышке формы. В итоге в течение 1-2мин смесь уплотняется до необходимой консистенции. Далее с помощью ножного привода нижняя крышка открывается, и готовые отпрессованные блоки выдавливаются вниз, на приемный поддон.

Вибрационные устройства для прессования смеси

Среди механических устройств, сделанных своими руками, все чаще встречаются кустарные имитации профессиональных вибростолов или вибропресса. Это только подтверждает эффективность используемого в станке принципа формования изделия с помощью вибрации. В его основе лежит генератор вибрации, передающий колебания на стальную коробку с арболитовой смесью. При удачно подобранной частоте колебаний арболитовая масса может самоуплотняться до значительных величин, что делает его наиболее удачным решением в конструкции станка.

Вибростол чаще всего используется, как вспомогательное оборудование, подготавливающее форму перед ее передачей на вибропресс или статический формователь блока.

В простейшем варианте это небольшая станина, сваренная из стального профиля или уголка, в верхней центральной части находятся вертикальные салазки для крепления разборной формы для блока. Сверху форма имеет небольшую надстройку, в которую подается арболитовая смесь в процессе прессования. Салазки жестко соединены с креплением пары электродвигатель – верхняя крышка. На вал электромотора насажен массивный эксцентрик. Масса эксцентрика и величина искусственного дисбаланса регулируется установкой дополнительных грузиков или тяжелых шайб. Таким образом, вручную подбирается амплитуда и частота вибраций формы с уплотняемой смесью.

Прессование арболитового блока на таком оборудовании выполняется в следующем порядке:

- В подготовленную и очищенную от остатков смеси форму загружается 80% необходимого объема арболитовой массы, пресс-форма устанавливается в крепление салазок на станке;

- Массу вручную разравнивают, закрывают крышку и на 30-40сек включают вибропресс. Под воздействием вибраций смесь равномерно растекается по всей полости коробки.

- После предварительного опрессовывания арболитовой массы вибростол отключается, в форму засыпается оставшееся необходимое количество материала, и процесс прессования повторяется;

- После 2-3мин работы вибропресс останавливается, и спрессованный блок через откидывающееся днище или с помощью опрокидывания формы извлекается на подготовленный металлический поддон. Свежепрессованный блок руками лучше не брать, а перенести к месту сушки на поддоне.

Важно! Наиболее сложным в процессе прессования является подбор необходимой влажности смеси. Масса должна быть достаточно рыхлой и вязкой, но при прессовании на вибропрессе вода или раствор не должны уходить из объема.

Современные промышленные станки и вибропрессы

Использование вибропресса в процессе изготовления позволяет отказаться от мощных и тяжелых гидравлических прессов и организовать выпуск арболитового блока, что называется, «на потоке». Вибропресс промышленного изготовления в большинстве случаев комплектуется одним или даже двумя бункерами-накопителями, в которых смесь постоянно перемешивается и хранится до ее загрузки в форму.

Сама установка выполняется, как один агрегат с дозирующим устройством и механизмом освобождения штампа от готовых блоков. Зачастую в комплекте с вибропрессом устанавливают второй бункер для облицовочного штукатурного материала. В результате получается арболитовый блок с оштукатуренной поверхностью.

Производительность подобной установки позволяет за рабочий день изготовить до 20 м3 арболитовой смеси. Преимущества – значительно более высокое качество блока, высокая окупаемость и ремонтопригодность. При работе в 50% от максимальной производительности и постоянной реализации изготовленной продукции вибропресс окупается за 6-7 месяцев работы, за один строительный сезон.

Заключение

Приведенные выше показатели касаются исключительно фирменных станков, китайские или кустарные станки, как правило, выходят из строя задолго до наступления срока самоокупаемости.

bouw.ru

Станок для производства арболитовых блоков

Производство арболитовых блоков: оборудование и технология

Борьба за утепление зданий в современных условиях становится не на шутку важной и актуальной. Используя доступные способы сделать расход на отопление меньше, население увеличивает теплоизоляцию стен домов, крыш, окон, всего, что может потенциально послужить местом утечки тепла. На стены наносятся десятки и сотни килограммов минеральной ваты, пены, пенопласта, без учета возможных будущих проблем вследствие повышения пожароопасности постройки.

Производство арболитовых блоков набирает обороты

Более продуманные варианты дают промышленные методы и производственная технология решения проблемы. Чаще всего это можно сделать с помощью готовых строительных блоков на основе арболитовых масс. Свойства блоков из арболита позволяют серьезно пересматривать отношение к теплосбережению в малоэтажном строительстве:

- Абсолютная безопасность арболитового материала, способа производства и используемого сырья;

- Высокая механическая прочность арболитовой кладки, позволяющая использовать арболитовые блоки в качестве основного строительного материала, а не в роли дополнительного теплоизолятора;

- Низкая стоимость производства и простота управления оборудованием и технологического процесса.

Технология полупромышленного производства арболитовых блоков

Существует стандарт №19222-84 на подобные изделия. ГОСТированный рецепт производства блока обязателен для использования всеми, кто занимается его производством на продажу или для строительства домов. В жизни для себя каждый решает сам, как именно изготовить арболитовый блок в домашних условиях.

Рецепты приготовления формовочной массы

В своей основе технология изготовления арболитового камня использует:

- Раствор из портландцемента не ниже 400-й марки, с небольшой добавкой пылевидного песка. Чаще всего добавку игнорируют, а зря. Совсем небольшое количество песка поможет связать излишки извести в формовочной смеси;

- Рубленная древесная щепа или стружка, очищенная от коры, гнили и загрязнений. Это самый затратный компонент смеси, потому что для нормального качества необходимо дополнительно рубить щепу, из которой 80% соответствуют рекомендованной стандартом размерной вилке, от 15 до 20 мм длиной и сечением 5х5. От того, насколько однороден и прочен древесный наполнитель, зависит прочность арболитового блока;

- Вода с растворенным сульфатом алюминия и кальция хлоридом, известным коагулянтом, позволит сделать сцепление цементных частичек с поверхностью древесины более прочным;

- Известь в гашеном варианте используется для предварительной химической подготовки древесного наполнителя.

Для производства обычно выбирается массовое соотношение цемента и древесного наполнителя примерно в равных долях, воды — в пропорции 1:1,2 к массе цемента, сульфата алюминия или СаCl2 – 7-8 кг на куб формовочной смеси. Из объема заготовленного количества воды необходимо отобрать 70 л и растворить химикалии, после чего смешать с основным составом раствора.

Проверка перед запуском в серию

Крайне важно перед началом производства и загрузкой сырья проверить все наличные компоненты на схватываемость и уточнить рецептуру замеса. Для этого приготавливают несколько замесов с разным количественным содержанием компонентов и отпресовывают на вибраторе.

Зачастую при промышленном выпуске арболитового блока подобные контрольные пробы выполняются параллельно основному производству на ручном оборудовании, что позволяет своевременно контролировать качество процесса.

Механизированное оборудование для выпуска арбоблока в домашних условиях

Производство даже самой маленькой партии арболитового камня потребует недюжинных физических сил и здоровья. А главное — качество и прочность получаемого материала зависит от уровня подготовки смеси и точности приложенного усилия прессования блока. Поэтому лучшее качество даст только специализированное оборудование для производства арболитовых блоков.

В технологической цепочке производства используется следующее оборудование:

- Строгано-дробильное оборудование, способное перерабатывать самое разнообразное древесное сырье, чаще всего используют рубильные и дробильные установки, щепорезы, сучкорезы, дробилки древесных отходов;

- Смесительные станции и мешалки. Чаще всего для перемешивания используют мешалки периодического действия или строительные миксеры. В специализированных линиях производство смеси осуществляется на оборудовании с непрерывным характером работы. Очень непросто подобрать правильную консистенцию, посмотрите на видео, как выглядит готовая арболитовая смесь;

- Раздатчики смеси. Раскладка формовочной массы при небольших объемах может осуществляться вручную из накопительного бункера, но зачастую используют дозирующее шнековое оборудование для заполнения смесью пустых форм;

- Прессовочное оборудование необходимо при любых объемах производства. Спрессовать в форме смесь цемента и наполнителя ручной трамбовкой очень непросто, а простая формовка не дает тех показателей прочности блока, которые легко достигаются на вибропрессах или другом оборудовании. Обучиться работе на таком оборудовании довольно просто за полчаса практики или видео в Сети;

- Камеры сушки. Их чаще не воспринимают, как промышленное оборудование, но их роль в производстве арбоблоков так же важна, как и прессование.

Оборудование для приготовления смеси

Более всего в специализированном оборудовании для исходной подготовки компонентов смеси нуждается операция нарезки и дробления заготовленных щепок, обрезков и некондиционной продукции из древесины. Ее нужно изрубить в щепу или стружку примерно одного размера и далее. Как именно выглядит готовый к использованию наполнитель, лучше посмотреть на одном из видео в Сети.

Перед рубкой сырье тщательно промывается водяной струей высокого давления, что позволяет отделить грязь, кору, подпорченные грибком участки древесины. После рубки и дробления наполнитель может проходить щелочную обработку, в ходе которой стремятся убрать из древесины гемицеллюлозные сахара, грибок и возможных паразитов.

Выглядит процедура, как длительное вымачивание в 15% растворе гашеной извести. Иногда химическую обработку заменяют обработкой в течение 20мин перегретым паром под давлением в 10-15 Атм на специальном оборудовании. Такая обработка резко повышает способность перегретой древесины к прессованию, прочность арболитового блока возрастает на 15%. На видео, которых немало в сети, зачастую эту операцию не показывают.

Формовочное оборудование в производстве арболитового блока

После нагрева формы и ополаскивания раствором извести происходит дозирование и раскладка смеси по стальным или чугунным формам — блокам, далее смесь подвергается прессованию, как на статических, так и на вибрационных станках-прессах. Первые чаще всего изготавл

i-perf.ru

Станки для производства арболитовых блоков

Арболитовый блок – строительный материал, выполненный в форме прямоугольного параллелепипеда с заданными размерами. Используется для возведения жилищных стен и других помещений. Он производится из специального материала – арболита, известного так же под названием деревобетон.

Для производства блоков из арболита, в больших количествах существует необходимость использования профессионального оборудования.Итак.

Установка для производства измельчения органического наполнителя (щепорез)

Для того, чтобы блок из арболита имел соответствующие прочностные характеристики, органический наполнитель должен иметь определенные свойства.

Именно для этого используется устройство по измельчению первичного сырья, такого как различные доски, не промышленные части древесины (ветки, сучки и так далее), а так же отходы и остатки из различной древесины.

Конструктивно , установка по измельчению первичного материала наполнителя исполнена в виде барабана, в котором на оси предусмотрены несколько ножей изготовленных из закаленной инструментальной стали.

В барабане находятся специальные приспособления – молотки, которые осуществляют подачу сырья. Барабан с инструментом, находиться внутри внутреннего барабана установки, имеющего отверстия определенного размера. Эти отверстия служат для высыпания сырья, которое достигло установленных размеров после измельчения.

Видео: щепорез для изготовления арболита – устройства.

Внутренний барабан в свою очередь размещен в середине защищающего от высыпания кожуха, который предохраняет работников от разлетающихся щепок. Все устройство размещено на металлической раме.

Установка для высушивания наполнителя

Для обеспечения качества и придания высоких антикоррозийных свойств, готовые блоки должны быть избавлены от избыточной влаги. Эту операцию, выполняют с помощью установки для высушивания щепы.

Конструктивно такая установка выполнена в виде двух барабанов. Один из которых (внутренний), расположен в середине другого.

При этом, внутренний барабан содержит в себе наполнитель и обеспечивает его равномерное перемешивание при вращении. Внешний барабан, обеспечивает подачу горячего воздуха.

При этом, теплый воздух подается с помощью специальной тепловой пушки через несгораемый шланг.Вся конструкция расположена на металлическом основании, оснащенном двигателем.

Установка по перемешиванию арболитовой смеси

Одной из главных технологических операций является обеспечение равномерной консистенции арболитовой смеси. Для этого используется оборудование для перемешивания или как его еще называют – растворомешалка.

Конструктивно такая установка ничем не отличается от устройств, предназначенных для приготовления других смесей на основе цемента и песка.

Видео: приготовление смеси для арболита.

В зависимости от объемов планируемого производства арболитовых блоков, размеры емкости могут быть различными. Так для мелкосерийного производства изделий, используется перемешивать, объёмом до пяти кубических метров, что позволяет наладить выпуск до тысячи арболитовых блоков за рабочую восьмичасовую смену.

При этом, конкретный размер партии, будет так же зависеть от заданной плотности блоков и сорта испол

Установка по формированию блоков

Матрица по производству блоков предназначена для придания изделию определенных размеров и формы. Именно от нее зависит, насколько точной получится форма изделия.

Матрица представляет собой форму, имеющую прямоугольный и полый внутри контур, в котором происходит заполнение смеси.

Такая форма предусматривает наличие съемной крышки и днища. По бокам форма имеет специальные ручки. Внутри она оснащена специальным покрытием, призванным облегчить извлечение сформированного изделия.

Обычно для внутреннего покрытия используется гладкий синтетический материал, это может быть пленка из полиэтилена, линолеум или другие подобные материалы.

Установка по заполнению формы

Установка по равномерному распределению смеси в матрице (форме), так называемый вибростол, служит инструментом, который помогает при формировании блоков в матрице. Позволяет качественно заполнить ее и придать необходимую плотность и форму изделию.

Размеры вибростола напрямую зависят от размеров формы и количества входящих в ее состав матриц изделия, поскольку, для осуществления заполнения смеси, форму устанавливают на ее поверхность.

Видео: вибростол.

Устройство представляет из себя изготовленный из металла стол, который снабжен специальными пружинами, обеспечивающими с помощью двигателя и эксцентрика определенный уровень вибрации поверхности. За счет вибрационных сил и происходит равномерное распределение смеси внутри формы.

Вполне возможно, что ниша производства газобетонных блоков в вашем городе почти занята или в нее уже вообще не пробиться . В этом нет ничего страшного. Практически аналогичное оборудование требуется для производства газобетона и арболитовых блоков.

Рекомендуем прочитать:

Производство керамзитблоков

Производство пеноблоков

Производство газобетонных блоков

Производство шлакоблоков

Производство теплоблоков

Установка для высушивания блоков

Для того, что бы сформированный арболитовый блок можно было свободно и безопасно перемещать, необходимо произвести его высушивание.Этот процесс может осуществляться как механизированным, так и естественным способом. Последний, может быть использован в летнее не дождливое время года, на открытых площадках.

Для выполнения сушки механизированным способом, можно использовать «тепловую пушку», или расположить место для высушивания блоков, возле установки для обсушивания органического наполнителя. Тогда горячий воздух, подающийся в барабан сушилки, послужит и для высушивания произведенных блоков.

metmastanki.ru

Станок для производства арболитовых блоков своими руками

Содержание статьи:

В строительстве применяется несколько видов расходных материалов. Но наряду с традиционным силикатным кирпичом и шлакоблоками широкое распространение получил новый вид – арболит. Для его изготовления применяют отходы древесной промышленности.

Свойства арболитовых блоков

Структура арболитового блока

Прежде чем рассмотреть свойства, преимущества и недостатки арболита – необходимо определиться с его составом и спецификой оборудования. В качестве основы применяется древесная щепа, которая добавляется в раствор с водой, цементом и другими химическими добавками.

Существуют нормативные документы, в которых подробно описываются требования к свойствам и характеристикам арболита – ГОСТ 19222-84 и СН 49-82. Их необходимо детально изучить перед тем, как проектировать мини-станок для производства арболита.

Для производства строительного материала потребуется сформировать щепу с определенными геометрическими параметрами. Оптимальные размеры должны составлять 40*10*5 мм. В противном случае не будут достигнуты нужные свойства арболитовых блоков, изготовленных своими руками.

Особенности производства и параметры оборудования:

- состав. Примерное соотношение компонентов: цемент – 200 кг; опил – 125 кг; песок – 450 кг; хлористый кальций – 4% от общей массы; вода – 220 л.;

- оптимальные размеры. Длина составляет 25 см, ширина – 5-10 см; высота – 3-5 см;

- минимальное количество влаги в щепе. Для решения этой проблемы необходим комплексный подход. Сначала выполняется предварительная просушка, а затем добавляются химические компоненты для минерализации состава.

Оборудование для изготовления арболитовых блоков своими руками может быть настроено для производства строительных материалов двух типов: теплоизоляционные или конструкционные. В первом случае плотность должна быть не менее 400 кг/м³. Для теплоизоляции стен можно использовать изделия, чья удельная плотность ниже этого показателя.

Несмотря на наличие древесной щепы в составе, влага практически не впитывается благодаря предварительной минерализации. Именно поэтому арболитовые блоки, сделанные своими руками, применяют для возведения бань и частных домов.

Комплектация линии для изготовления арболитовых блоков

Конструкция щепореза

Важным этапом является предварительная подготовка сырья для производства арболитовых блоков своими руками. Щепу соответствующей формы можно заготавливать вручную либо соорудить простейший щепорез. Для этого необходимо сделать вал, на поверхности которого делают режущие кромки. Щепоуловитель представляет собой кожух, устанавливаемый на режущий элемент.

После заготовки сырья оно проходит стадию предварительной просушки. Дополнительно в состав можно добавлять опилки в соотношении к стружкам 1:1. Уровень влажности не должен быть выше 5%. Затем выполняется процесс формирования готовых изделий. Для их изготовления в домашних условиях потребуется следующий минимальный комплект оборудования:

- щепорез;

- бетономешалка. С ее помощью происходит замешивание раствора;

- формы. Ее размеры должны соответствовать вышеописанным габаритам;

- вибростол. Он необходим для равномерного распределения материала в объеме формы;

- прессовальная машина. Под давлением происходит формирование строительного материала;

- приспособление для переноски заготовок. После прессования арболит будет еще достаточно хрупок. Поэтому для транспортировки к месту просушки необходимы специальные переносные устройства.

Наибольшую сложность представляет производство самодельного вибростола и прессовальной машины. Именно они являются основным оборудованием для производства арболитовых блоков своими руками.

Ближайший аналог станка для арболита — устройство для формирования шлакоблоков. Его конструкцию можно взять в качестве основы для производства самодельной линии.

Линия для производства арболитовых блоков

Схема вибростола для арболита

Оптимальным вариантом является производство самодельного вибростола, а также небольшого ручного пресса для окончательного формирования строительного материала. В дальнейшем их можно использовать в оборудовании по производству шлакоблока, тротуарной плитки и т.д.

Для производства вибростола понадобится опорная рама и стальная столешница. Последняя будет крепиться на опорных пружинах. Вибрация происходит за счет движения эксцентрика, расположенного в центре столешницы.

Прессовальная форма должна иметь съемное дно. После окончательного формирования изделия оно помещается на деревянную подставку и переносится в зону просушки. В качестве пресса можно использовать любую самодельную конструкции. Оптимальной является рычажная схема.

Для массового производства блоков своими руками необходима профессиональная линия. Ее стоимость зависит от производительности и комплектации.

В видеоматериале показан пример производства с минимальной комплектацией линии:

stanokgid.ru