Техническая пробка: теплопроводность и некоторые особенности

Техническая пробка представляет собой агломераты гранулированной коры пробкового дерева с добавлением различных связующих веществ, как натуральных, так и синтетических. Изделия из технической пробки, поступающие в продажу в виде панелей (листов) или в рулонном виде, состоят из спрессованной, хорошо прогретой и предварительно раздробленной коры.

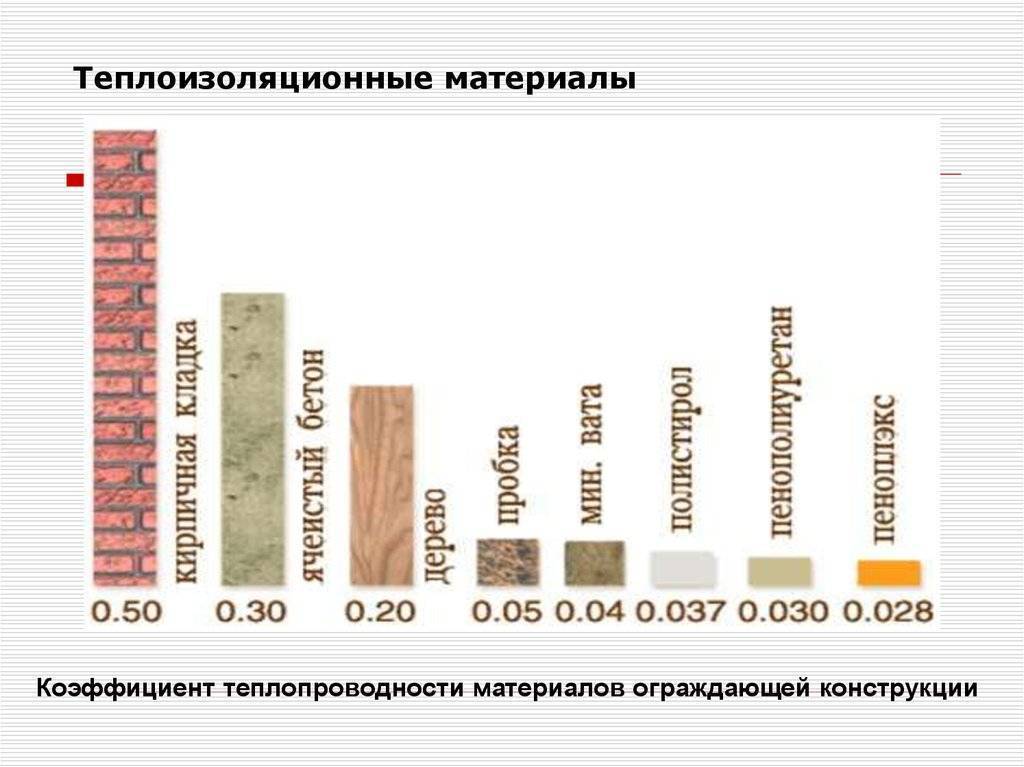

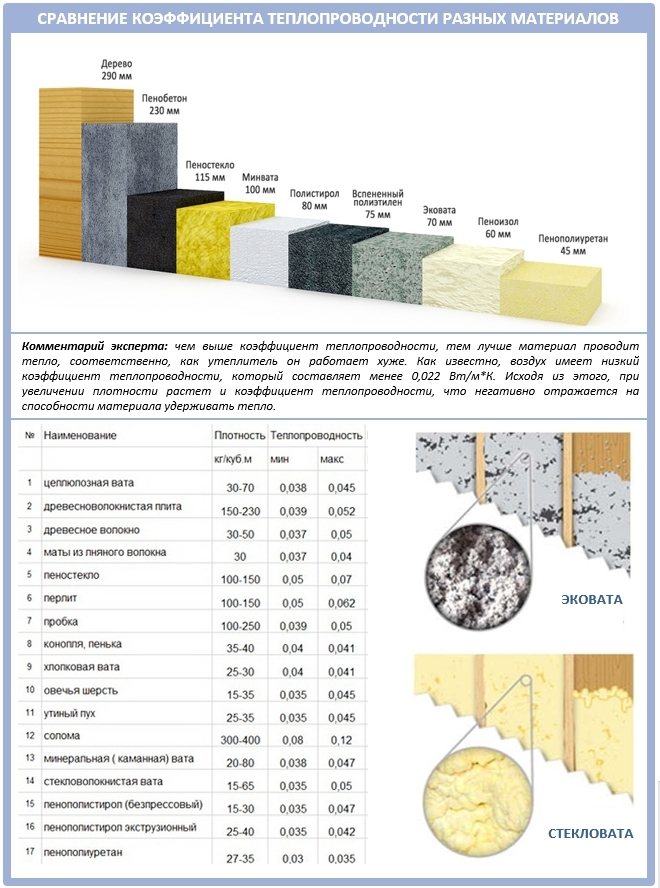

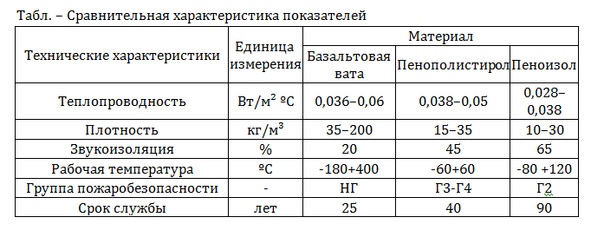

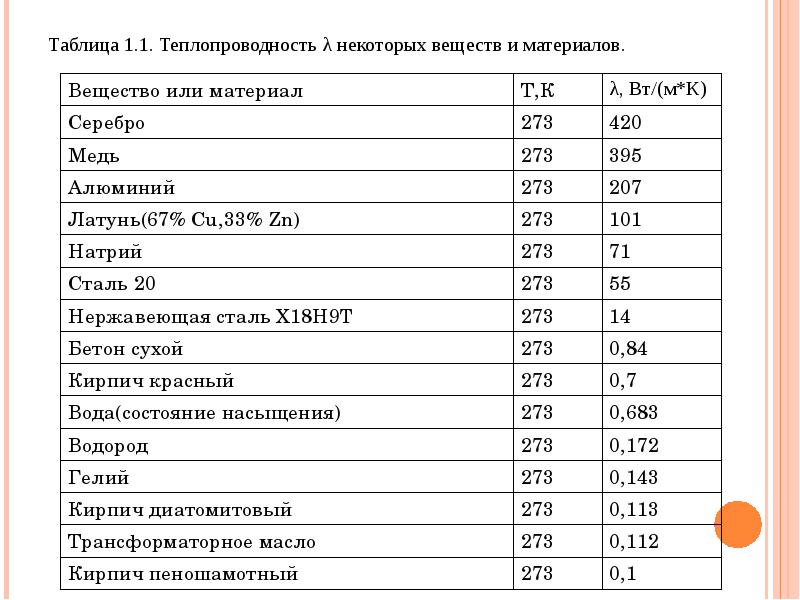

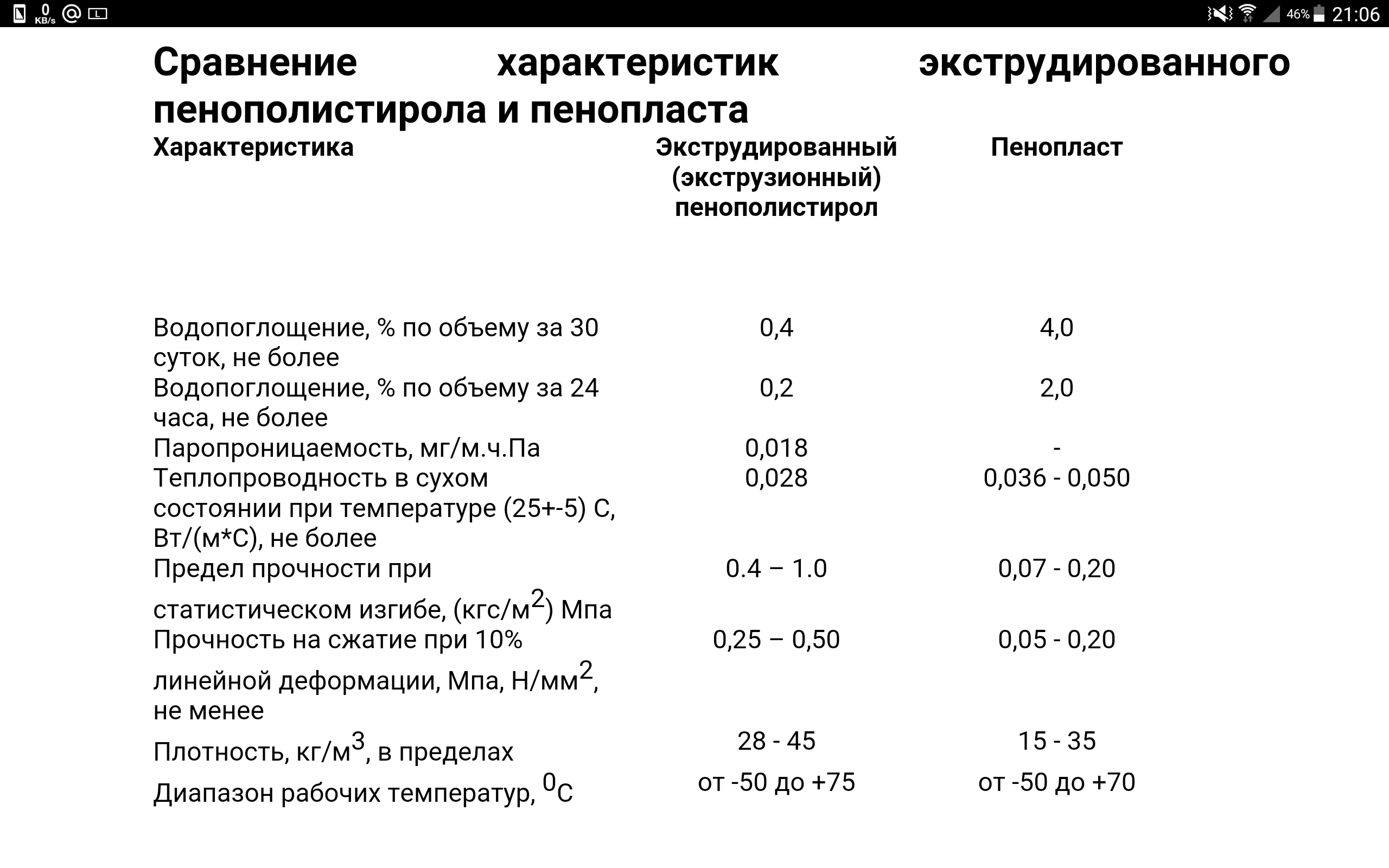

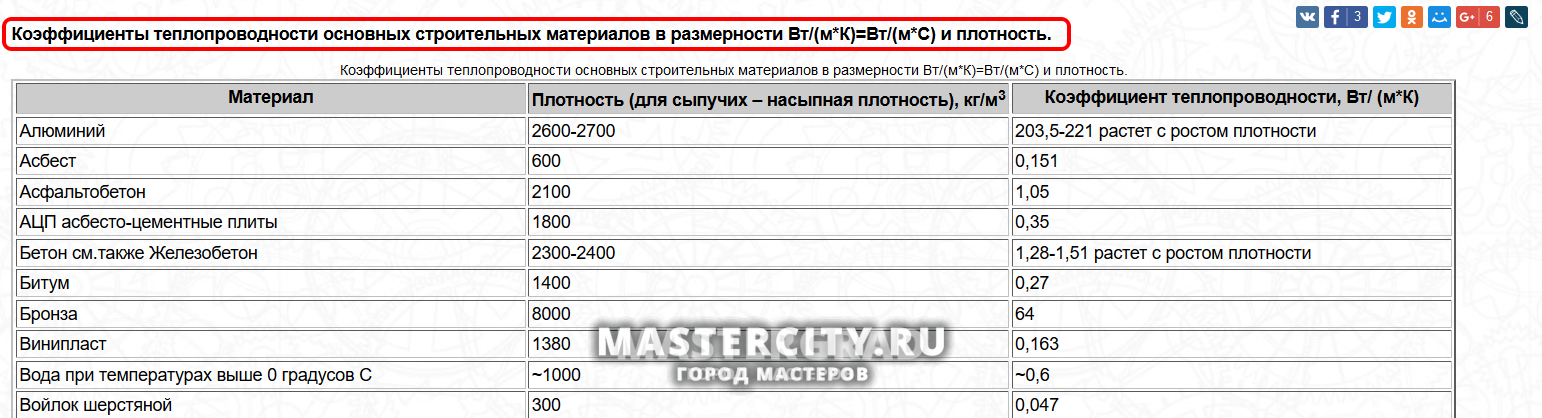

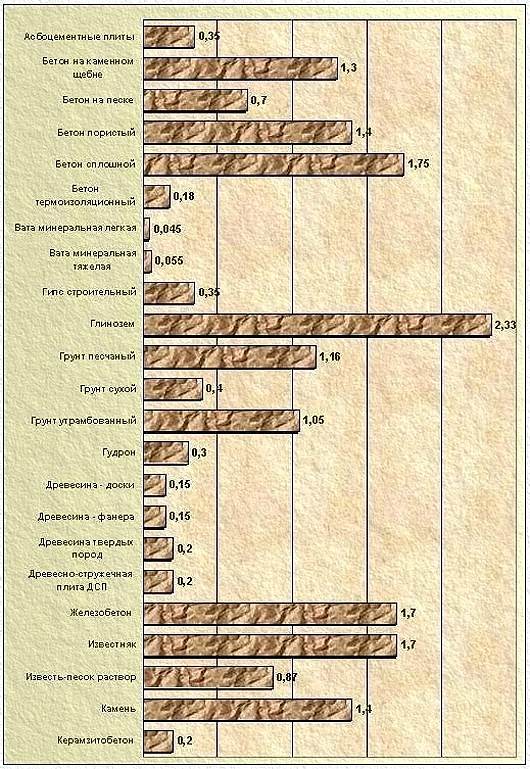

Теплопроводность таких изделий существенно зависит от плотности пробки и типа связующего, использованного при их изготовлении и находится в пределах от 0,042 до 0,13 Вт/(м·град).

Пробковые панели из гранулированной натуральной пробки, не содержащие искусственных связующих, имеют теплопроводность на уровне 0,04 Вт/(м·град).

Теплопроводность композиционной («клеевой») пробки почти в 2 раза выше, чем натуральной, поскольку она есть сумма коэффициентов теплопроводности самой пробки и клеевой основы (смолы или другого связующего).

Еще недавно считалось, что техническую пробку можно использовать лишь для внутренней декоративной отделки, но и в строительстве этому натуральному материалу с низкой плотностью также нашлось свое особое применение. Специалисты в области строительства считают, что пробка является отличным и очень эффективным теплоизоляционным материалом, который находится на более высоком уровне по своим свойствам, чем, к примеру, минеральные традиционные утеплители.

Измельченную пробку в виде многочисленных мельчайших гранул применяют в качестве натуральной насыпной теплоизоляции при утеплении строительных конструкций. Теплопроводность такой пробковой теплоизоляции составляет около 0,034 Вт/(м·град).

| Тип пробки | Плотность пробки, кг/м3 | Теплопроводность пробки, Вт/(м·град) |

|---|---|---|

| Пробка измельченная (частицы менее 3 мм) | 37 | 0,034 |

| Пробка гранулированная | 45 | 0,038 |

| Пробка агломерированная (пластины, листы) | 80…190 | 0,042 |

| Пробковые сегменты | 180…260 | 0,047…0,17 |

| Пробка минеральная на битумной основе | 270…350 | 0,073 |

| Пробка композиционная (пробковое ковровое покрытие) | 540…600 | 0,078…0,13 |

Пробка является ценным материалом для строительных и отделочных работ по нескольким причинам, самой весомой из которых считается ее низкая плотность и уровень водопоглощения, а также не подверженность деформированию. Кроме того, техническая пробка не подвергается воздействию бактерий и грибка. Хотелось бы отметить, что такой легкий строительно-отделочный материал совершенно не изменяет свои свойства с течением времени и это тоже можно причислить к несомненным плюсам.

Кроме того, техническая пробка не подвергается воздействию бактерий и грибка. Хотелось бы отметить, что такой легкий строительно-отделочный материал совершенно не изменяет свои свойства с течением времени и это тоже можно причислить к несомненным плюсам.

Кроме того, немаловажным плюсом пробкового покрытия является полная пожаробезопасность, а это значит, что даже при воздействии пламени пробка не сгорит, а будет только медленно тлеть, при этом в воздух не будут выделяться токсичные вещества, как это часто происходит с другими не натуральными материалами.

Еще одной положительной особенностью использования технической пробки является отсутствие реакции на холод и высокие температуры. Максимальная рекомендуемая температура применения пробки 90°С. Помимо этого, пробка обладает и высокой стойкостью к резким температурным перепадам.

Источники:

- В. Блази. Справочник проектировщика. Строительная физика. М.: Техносфера, 2005 — 536 с.

- Михеев М.

А., Михеева И. М. Основы теплопередачи.

А., Михеева И. М. Основы теплопередачи. - Чиркин В.С. Теплофизические свойства материалов ядерной техники..

- Физические величины. Справочник. Под ред. Григорьева И. С., Мейлихова Е. З. — М.: Энергоатомиздат, 1991 — 1232 с.

- ГОСТ Р ИСО 633-2011 Кора пробковая. Термины и определения.

Техническая пробка. Особенности материала, характеристики и применение

Когда речь заходит о натуральных экологически чистых строительных материалах, один из первых материалов, о которых вспоминают, это пробка. Сегодня она используется в разных сферах и для разных целей. Техническая пробка применяется для тепло- и звукоизоляции помещений, а также в качестве подложки под многие напольные покрытия, например, ламинат. Каковы же особенности этого материала, почему он пользуется такой популярностью – расскажем в данной статье, а также остановимся на технических характеристиках и способах применения технической пробки.

- Особенности пробковых материалов и их преимущества

- Техническая пробка в рулонах

- Пробка техническая листовая

Особенности пробковых материалов и их преимущества

Почему пробковые материалы считаются экологичными? Дело в том, что сырьем для их производства является кора дерева – пробкового дуба. А при производстве конечных материалов не используются никакие синтетические вещества, материал получается исключительно натуральным.

Пробковые дубы произрастают в странах Средиземноморья, из них Португалия считается самым крупным поставщиком пробковых материалов. Когда возраст пробкового дуба достигает 25 лет, с него первый раз снимают кору. Благодаря естественной интенсивной регенерации кора нарастает снова, и дерево не погибает. Спустя 9 лет можно снова снимать кору с дерева, причем с каждым снятием качество коры становится все лучше и лучше.

После снятия кору сушат в естественных условиях, а затем отправляют на завод, где производят различную продукцию.

Уникальной особенностью пробки является ее сотовидная структура. На каждый 1 см3 пробки приходится до 40 млн. сотовых ячеек. Каждая ячейка имеет форму многогранника с 14 гранями, внутреннее пространство многогранника заполнено газообразной смесью. Именно благодаря такой своеобразной структуре пробковые материалы обладают прекрасными теплоизоляционными свойствами, а также не пропускают воду и газообразные вещества.

Пробковые материалы обладают как чисто техническими преимуществами перед остальными, так и имеют другие достоинства, которые могут сыграть решающую роль при выборе изоляционного материала.

Преимущества технической пробки:

- Полная экологичность и гипоаллергенность. Из пробковых материалов не выделяются никакие вредные вещества, ни в состоянии покоя, ни при нагревании или горении.

- Пробка легко восстанавливает форму после сжатия или кручения, изгиба. Материал исключительно упругий. Даже спустя годы использования он не проминается и не стаптывается, а продолжает приятно пружинить под ногами.

- Пробка является естественным антисептиком, поэтому строительные материалы из нее не подвержены гниению и появлению плесневых грибов.

- Пробку не едят грызуны и насекомые.

- Пробковые материалы не боятся ультрафиолетового излучения и не пропускают его.

- Не электризуются, не накапливают статическое электричество.

- Пробковые материалы при горении не выделяют фенолов, хлора и цианидов или других опасных веществ. Чтобы пробка не горела, ее обрабатывают специальным веществом, после чего ее можно отнести к классу Г1 (негорючие вещества).

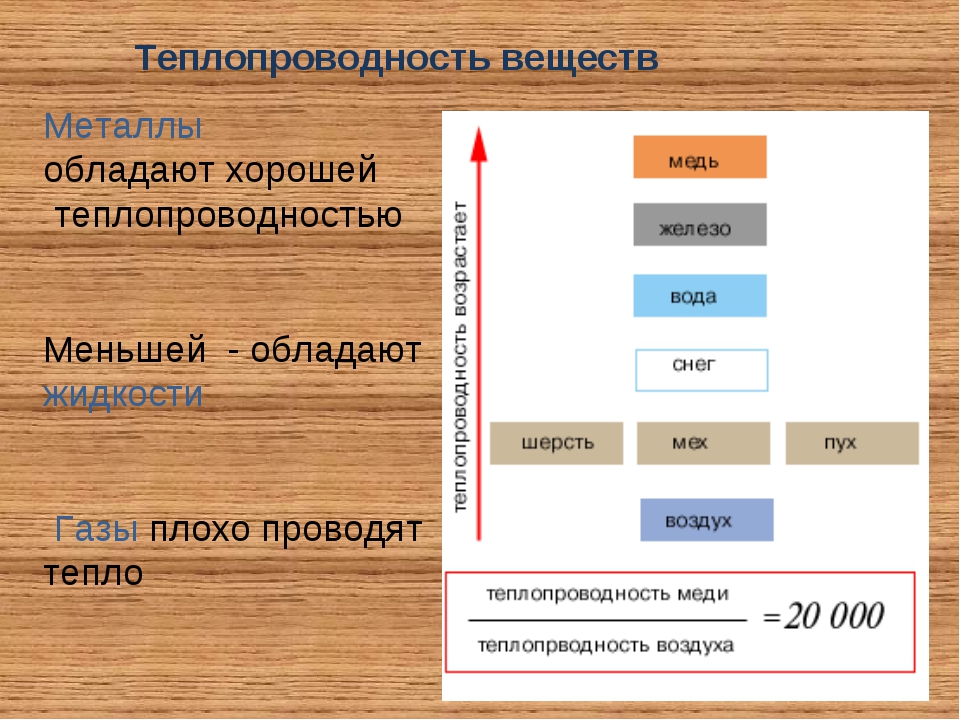

- Благодаря естественной уникальной структуре пробка обладает низкой теплопроводностью, что позволяет использовать ее для утепления или теплоизоляции зданий.

- Также пробка обладает прекрасными звукоизоляционными свойствами, снижая шум, идущий с улицы.

- Материал удобный в использовании, долговечный и универсальный.

- Техническая пробка сохраняет все свои свойства при отрицательных температурах, поэтому используется при производстве холодильных камер.

- Водонепроницаемость пробки позволяет не беспокоиться за материал даже в случае затопления дома.

- В качестве исключительных особенностей можно выделить такие: пробка снижает уровень радиоактивного излучения, а также изолирует от вредного влияния технопатогенных зон.

Также пробковые материалы не боятся щелочей и других веществ.

В зависимости от того, для каких целей она будет использоваться, пробку техническую купить можно в двух видах: в рулонах или в листах. Различаются они не только формой выпуска, но и толщиной материала. Рассмотрим подробнее характеристики и особенности применения рулонной и листовой технической пробки.

Техническая пробка в рулонах

Техническая рулонная пробка еще называется пробковой подложкой. Обычно выпускается в рулонах шириной 1000 и 1400 мм, но большее значение имеет толщина материала. Толщина пробки в рулонах может быть 2 мм, 2,5 мм, 3 мм, 4 мм, 8 мм, 10 мм.

Технические характеристики пробки

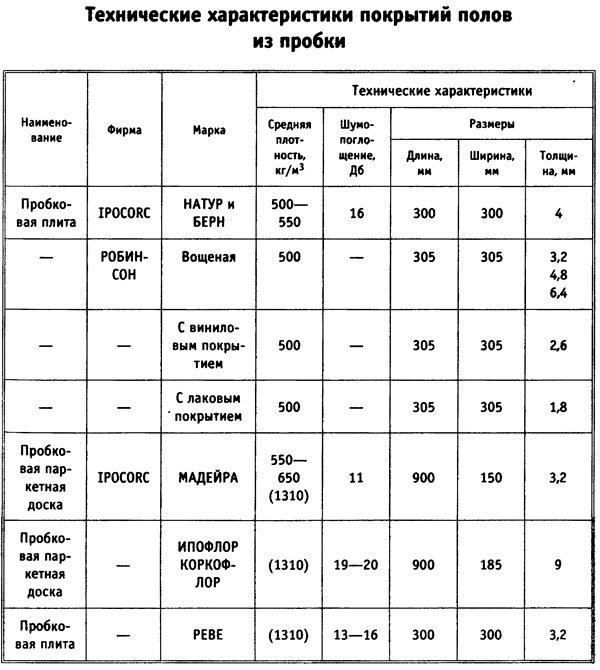

Из приведенной выше таблицы можно почерпнуть информацию о технических характеристиках рулонных и листовых позиций технической пробки.

К вышеуказанному можно добавить, что срок службы рулонной подложки равен сроку эксплуатации здания, это один из самых долговечных натуральных материалов.

Влажность материала максимум 7 %, что крайне важно при монтаже и дальнейшей эксплуатации.

Остаточная деформация 0,2 %. Благодаря таким низким показателям пробковый материал не сминается и возвращается в прежнюю форму после длительных нагрузок. Например, уже спустя 1,5 минуты после прекращения воздействия остаточная деформация составляет всего 0,35 %, через 15 минут – уже 0,25 %, а через 150 минут – всего 0,17 %.

Рулонная пробка инертна по отношению к различным химическим веществам.

Обратите внимание на коэффициент звукоизоляции. При толщине пробки в 2 мм он составляет 16 дБ, а при большей толщине (4 – 10 мм) коэффициент звукопоглощения может увеличиться до 22 дБ и более.

Также немаловажно сопротивление звуковому удару – 12 дБ.

Деформационный модуль упругости 2000 – 2500 кгс/см2. Это говорит о том, что материал способен выдерживать колоссальные нагрузки без значительной деформации и не подвергается разрушению. Благодаря таким свойствам его можно использовать на многих строительных объектах, где давление тяжелой техники, например, очень велико.

Благодаря таким свойствам его можно использовать на многих строительных объектах, где давление тяжелой техники, например, очень велико.

Применение технической пробки в рулонах

Рулонную техническую пробку используют в качестве теплоизоляционного и звукоизоляционного материала. Укладывается под ламинат, линолеум, паркетную доску и щитовой паркет, выполняя функцию подложки, снижающей передачу хлопающих звуков от движения по деревянному полу. Также подложка служит утеплителем между основанием под напольное покрытие и самим напольным покрытием.

При оборудовании теплых полов также используется рулонная пробка и выполняет все те же функции.

Немаловажным плюсом использования рулонной пробки при обустройстве полов является то, что материал позволяет нивелировать небольшие неровности основания, а также обладает отличными ударопоглощающими свойствами.

Также рулонную пробку можно использовать для утепления и звукоизоляции стен и потолка, но это менее удобно, чем использование листовой технической пробки. Дело в том, что рулонную пробку необходимо выпрямлять для закрепления на поверхности, а листы и так ровные. В качестве подложки на пол рулонная пробка идеальный вариант, так как ее придавливает напольное покрытие. При изоляции стен и потолков это неудобно.

Дело в том, что рулонную пробку необходимо выпрямлять для закрепления на поверхности, а листы и так ровные. В качестве подложки на пол рулонная пробка идеальный вариант, так как ее придавливает напольное покрытие. При изоляции стен и потолков это неудобно.

При укладке рулонной технической пробки на пол температура в помещении не должна быть ниже +10 °С, влажность не выше 75 %. Укладку можно начинать спустя сутки после того, как рулон распакован и материал расправлен. Стяжка пола должна быть ровной, чистой и сухой, остаточная влажность не должна превышать 2,5 %. В процессе монтажа рулон разрезается на необходимые отрезки, которые укладываются на поверхность пола без зазоров. Стыки тщательно проклеиваются. Кстати, нельзя крепить рулонную подложку к полу механическим способом, только приклеивать.

Пробка техническая листовая

Техническая пробка в виде листов отличается от рулонной только прочностью материала и размерами. Обычно она представляет собой плиты 940х640 мм толщиной от 2 до 10 мм. Самыми распространенными позициями являются пробковые листы толщиной 4, 6 и 10 мм. На листовую техническую пробку цена зависит от толщины материала, ведь она влияет и на технические свойства.

Самыми распространенными позициями являются пробковые листы толщиной 4, 6 и 10 мм. На листовую техническую пробку цена зависит от толщины материала, ведь она влияет и на технические свойства.

Технические характеристики пробки листовой

В таблице характеристик листовой пробки хорошо видно, что так называемый белый агломерат обладает большим звукопоглощением, а значит, больше подходит для звукоизоляции помещений.

В дополнение хотелось бы отметить, что материал легко восстанавливается после оказания давления. Например, при оказании нагрузки 7 кг/см2 сжатие составляет 10 %, а спустя час уже 0,7 %.

Коэффициент звукопоглощения листовой пробки, измеренный при частоте 2,1 кГц, равен 0,85. Это позволяет значительно снижать шум, а также полностью устранять реверберацию. Особенно это важно при звукоизоляции студий звукозаписи и кинотеатров. Ведь реверберация – это распространение звучания отраженного звука – эхо.

Применение технической пробки листовой

Листовая техническая пробка используется для теплоизоляции и звукоизоляции помещений. Ею изолируют пол, стены, перекрытия, потолок. В помещении, которое изолировано технической пробкой, полностью отсутствует эхо и минимальный шум с улицы.

Ею изолируют пол, стены, перекрытия, потолок. В помещении, которое изолировано технической пробкой, полностью отсутствует эхо и минимальный шум с улицы.

Техническая пробка может находиться в любой среде, поэтому ее можно использовать и при отделке внешнего фасада, и при внутренней отделке помещения, и в качестве подложки под напольное покрытие и систему «теплый пол», как и рулонную пробку. В качестве утеплителя техническую пробку можно использовать и в перекрытиях, и на полу, и на стенах, и на крыше, и на внешних стенах.

Важно! Единственное ограничение применения технической пробки – это производственные помещения, где производится обработка металла. Дело в том, что металлическая стружка быстро забивает поры пробки, и она перестает выполнять свои функции.

В сочетании с другими материалами техническая пробка существенно снижает шум и реверберацию. Также пробка применяется для снижения вибраций, идущих от станков и других механизмов, независимо от того, какую нагрузку они оказывают на пробку.

Наилучшее звукопоглощение пробка обеспечивает в диапазоне высоких частот свыше 1,5 кГц. Это дает возможность полностью изолировать помещение от резких громких звуков, идущих с улицы, таких как лай собак или крик. Также при звукоизоляции перегородок между помещениями можно изолировать комнату так, что не будет слышно стереосистему или телевизор.

А вот снизить вибрационный шум, который передается по перекрытиям, или вибрации механизмов, пробка не способна. Собственно, как и любая звукоизоляция.

Для наилучшей звукоизоляции помещение отделывается пробкой комплексно: потолок + стены + пол. Для улучшения акустических свойств пробки желательно не закрывать ее другим отделочным материалом. Можно, например, использовать пробковые декоративные панели дополнительно к технической пробке.

Технология монтажа листовой технической пробки практически не отличается от монтажа рулонной подложки. Разница лишь в том, что листовой материал можно укладывать сразу, так как он и так ровный. К поверхности листы приклеиваются специальным клеем, обязательно встык. Иногда листы крепят механическим способом, но значительно реже.

К поверхности листы приклеиваются специальным клеем, обязательно встык. Иногда листы крепят механическим способом, но значительно реже.

Ну и напоследок преимущества листовой пробки перед рулонной, которые заметили монтажники профессионалы:

- Листовая пробка более плотная.

- Проще в монтаже, так как с ней может справиться один человек, в отличие от рулонной, где обязательно нужен помощник.

- Листовую пробку не нужно выравнивать.

- Удобнее подрезать под необходимый размер.

- Листовая пробка не ломается и трескается, так как не свернута в рулон.

Техническая пробка – универсальный материал, который используется практически во всех местах, где необходима изоляция: и внутри помещения, и снаружи. Неоспоримым плюсом является водостойкость и неподверженность влиянию плесени, грызунов, насекомых. Единственный недостаток технической пробки – это высокая цена по сравнению с синтетическими изоляционными материалами такого же класса.

youtube.com/embed/2B7riLlRp28?rel=1&autoplay=0&wmode=opaque» frameborder=»0″>

Свойства пробковых покрытий

Если вы решите отделать свою квартиру пробкой, вам не придется тратиться на идеальную подготовку стен. Про небольшие неровности, мелкие трещины можно просто забыть — пробка отлично скрадывает изъяны поверхности. Причем свои замечательные свойства пробковое покрытие сохраняет и после 20 лет эксплуатации, естественно, при правильном выборе материала для помещения конкретного функционального назначения.

Пробковое покрытие — материал для гурманов, стремящихся к изысканной натуральности в домашнем интерьере. Новоселам, жаждущим самовыражения в убранстве своего жилища, пробка поможет в поиске неординарного дизайна для новой квартиры.

Основой любого пробкового покрытия является пробковый агломерат. Для его получения измельченное пробковое сырье просушивают и прессуют при высокой температуре. Дополнительную прочность и эластичность агломерату обеспечивает органический полимер суберин (т. е. при производстве агломерата не используются искусственные химичские вещества). Готовый материал нарезают на рулоны или панели и шлифуют.

е. при производстве агломерата не используются искусственные химичские вещества). Готовый материал нарезают на рулоны или панели и шлифуют.

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ПРОБКОВОГО АГЛОМЕРАТА:

Удельная плотность 110-130 кг/ м3

Максимальная естественная влажность – 7%

Рабочие температуры от -200 до +130 ?С

Теплопроводность

Коэффициент теплового сопротивления (термоизоляционн

2 мм 0,05 м2К/Вт

6 мм 0,15 м2К/Вт

10 мм 0,25 м2К/Вт

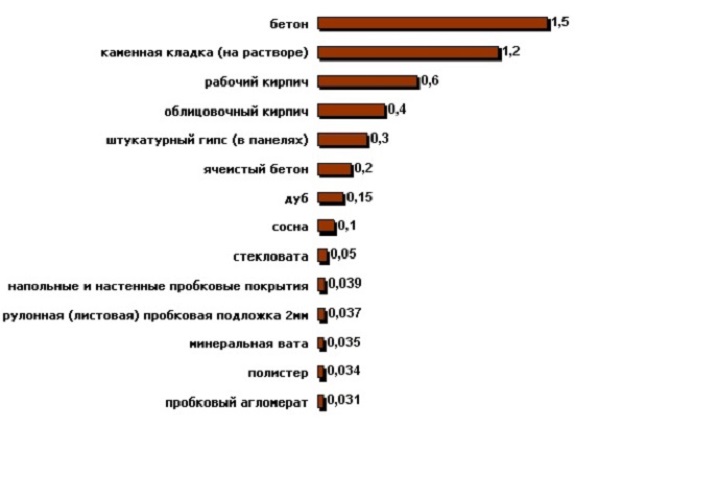

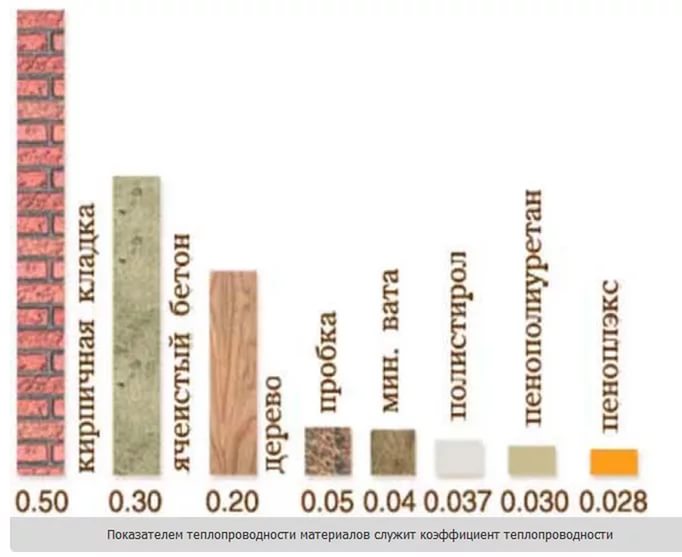

Эквивалентные толщины различных строительных материалов, обеспечивающие одинаковый теплоизоляционны

Пробковый агломерат 3 см

Минеральная вата 3,5 см

Сосна 10 см

Ячеистый бетон 20 см

Кирпич 40 см

Железобетон 150 см

Водопоглощение — 0,01

Пробковые рулоны и листы не разрушаются и не деформируются под воздействием влаги, а также не распадаются после кипячения в течении 3 часов (ISO 3813).

Сжатие и восстановлние при нагрузке (7 кг/см2)

начальное – 10%

остаточное – (после часа воздейстия) 0,7%

Предел эластичности (прочность на разрыв) 1 кг/см2

Специфическая теплота 1,67 кДж/кг ?С

Стабильность линейных размеров – отклонение не более 0,2% по длине и ширине

Коэффициент терморасширения от 250 до 50х10-6

Звукопоглощение до 50 дБ

Наилучшее звукопоглощение обеспечивается в диапазоне высоких частот (свыше 1,5 кГц), что позволяет практически полностью изолировать помещение от громких резких звуков. Пробка малоэффективна при изоляции от структурного шума (вибрации перекрытий, ударные машины и т.п.)

Эквивалентные толщины различных строительных материалов, снижающие уровень шума на 40 дБ

Пробковый агломерат 0,8 см

Минеральная вата 1,5 см

Массив дерева 10 см

Ячеистый бетон 30 см

Кирпич 70 см

Железобетон 180 см

Защитные свойства пробки:

Пробковые покрытия обеспечивают защиту от определенного спектра магнитных колебаний, существенно снижают вредное воздействие геопатогенных зон, обладают благоприятными биоэнергетически

Износостойкость защитного покрытия (тест абразивного колеса Н22 – грубая шкурка

Поливинил -8200 циклов

лак Wicanders 2000 – 5000 циклов

Коэффицент звукопоглощения а = 0,85

(измеренный на частоте 2,1 кГц) – означает значительное снижние распространения шума полное исчезновение реверберации (эха).

Компрессия 0,2 кг/см3

Динамическая жесткость 126н/см3

Модуль упругости 5 н/см3

Характеристика применяемого защитного покрытия:

Поливинил

Прозрачное антистатическое покрытие из поливинила является абсолютно безопасным…(в медицине его используют для изготовления искусственных клапанов сердца) делают пробковые покрытия абсолютно безвредными для аллергиков и астматиков.. Большинство пачкающих жидкостей, в том числе чернила и красное вино, пролившись на такой пол, не оставят на нем следа.

Эластичный полиуретановый лак на водной основе Wicanders 2000

Благодаря этому пробковые полы не имеют раздражающих запахов, свойственных другим материалам, легко моются и не накапливают пыль

Техническая пробка – это рулоны или листы из пробкового агломерата, изготовленного без применения синтетических веществ.

Назначение технической пробки:

— Теплоизоляция помещений

*Теплоизоляционн

* Техническая пробка может применяться и в качестве водонепроницаемо

— Звукоизоляция помещений и устранение эффекта реверберации (эхо)

* Наибольший эффект звукоизоляции и улучшение акустических свойств помещения достигается при комплексном использовании технической пробки для отделки стен, пола и потолка, а также при использовании технической пробки в сочетании с напольными и настенными пробковыми покрытиями .

— Виброизоляция технологических объектов и оборудования.

Техническая пробка легко режется, что обеспечивает тонкую подгонку при укладке. Для укладки технической пробки рекомендуется контактный клей Decol Vern (для этой цели не подходят клеи на водной основе).

Еще одна область применения – виброизоляция технологических объектов и оборудования.

Теплоизоляционны

Характеристики пробкового утеплителя

Одним из ключевых критериев при выборе отделочных материалов является их стоимость. Но некоторые владельцы недвижимости готовы потратить любые деньги, чтобы получить качественную и даже элитную отделку. В сфере теплоизоляции к классу премиумных материалов относится пробка. Большинству она известна по своему применению в алкогольной отрасли, но благодаря своим уникальным природным характеристикам пробка служит сырьём для производства первоклассных теплоизоляторов.

Производства пробки и её строение

Пробковый утеплитель имеет в своей основе кору пробкового дуба (Quércus súber), ареал распространения которого находится лишь в нескольких странах: Тунис, Марокко, Алжир, Италия, Испания, Франция и Португалия. Половина всего объёма данного сырья формируется плантациями Португалии, где данная отрасль имеет национальное значение. Все страны-производители натуральной пробки в год экспортируют около 170 тыс. тонн этого довольно редкого материала, что в условиях высокого спроса держит цены на него на стабильно высоком уровне.

В качестве утеплителя кора пробкового дуба использовалась ещё в средние века испанскими монахами, которые отделывали им полы в своих кельях. Массовое промышленное производство прессованной пробковой крошки (агломерата) берёт начало в 1891 г, когда этот метод был официально запатентован в США. Крупнейшим поставщиком данного материала является Amorim Group, все отделения которого находятся на территории Португалии. Свой путь к успеху компания начала ещё в 1870 году, на данный момент под этим брендом объедено более 40 крупных промышленных производств.

Свой путь к успеху компания начала ещё в 1870 году, на данный момент под этим брендом объедено более 40 крупных промышленных производств.

Микроструктура пробковой коры представляет собой последовательно соединённые твёрдые капсулы, имеющие форму неправильного многогранника. Ближайшим аналогом такого строения будут пчелиные соты. Каждая капсула имеют сложную структуру, состоящую из нескольких слоёв:

- Снаружи она покрыты двумя слоями клетчатки, предающие ей структуру.

- Затем следует полая камера, наполненная газовой смесью, близкой к атмосферному воздуху (отличие лишь в значительно сниженном содержании углекислого газа).

- Далее располагается капля с древесной смолой — суберином, который и составляет большую часть всего пробкового материала.

- Ядро капсулы также состоит из целлюлоз, придающей ей внутреннюю жёсткость.

На 1 см3 пробкового сырья приходиться около 40 млн. таких капсул, что создаёт уникальную мембранную структуру, практически не имеющую недостатков. Внутренние полости значительно снижают теплопроводность этого материала, что и делает его высококачественным утеплителем. Одновременно с этим большая концентрация смолы практически полностью предотвращает впитывание влаги, которая является основным фактором, влияющим на разрушение большинства теплоизоляторов.

Внутренние полости значительно снижают теплопроводность этого материала, что и делает его высококачественным утеплителем. Одновременно с этим большая концентрация смолы практически полностью предотвращает впитывание влаги, которая является основным фактором, влияющим на разрушение большинства теплоизоляторов.

В процентом соотношении состав пробки выглядит так:

- Суберин — 60%.

- Целлюлоза — 20%.

- Лигнин, связующий жёсткий целлюлозные структуры — 12%.

- Вода — 5%

- Прочие примеси (дубильные вещества, цирин и т. д.) — 3%.

Необработанное пробковое сырьё имеет следующие технические характеристики:

- Теплопроводность — 0,04 ± 0,1 Вт/м*К.

- Процент поглощения воды ≤13% от общей массы.

- Плотность — 245 ± 5 кг/м3.

- Максимальное выдерживаемое давление — 1 т/см2.

- Затвердевание при низких температурах, которое быстро пропадает под воздействием тепла.

При этом все типы пробковых утеплителей имеют высокие показатели звукоизоляции и пожарной безопасности. Отличное звукопоглощение позволяет использовать данный материал как отдельное средство для создания особых акустических условий. Также пробка не поддерживает горение даже под воздействием открытого пламени.

Отличное звукопоглощение позволяет использовать данный материал как отдельное средство для создания особых акустических условий. Также пробка не поддерживает горение даже под воздействием открытого пламени.

Разновидности теплоизолирующих материалов на основе натуральной пробки

Натуральное пробковое сырьё может выступать в роли теплоизолятора. Но крайне высокой стоимости целесообразнее использовать специальные материалы на её основе, к которым относят экспанзит (чёрный агломерат) и импрегнированные пластины (белый агломерат). Пробковую кору лучше всего использовать в качестве декоративной отделки пола и стен. Её тонкий слой не позволит обеспечить полноценную теплоизоляцию, но оригинальный внешний вид сможет стать украшением любого интерьера.

Оба этих материала производятся на основе измельчённого в гранулы пробкового сырья. Технология изготовления чёрного агломерата заключается в нагревании до 300°C, что запускает процесс возгонки суберина и в результате даёт однородный массив. За счёт увеличение объёма внутренних полостей изначальный объём может увеличиться до 30%, что положительно сказывается на теплопроводности и стоимости материала.

За счёт увеличение объёма внутренних полостей изначальный объём может увеличиться до 30%, что положительно сказывается на теплопроводности и стоимости материала.

Международный формат для данного материла — плиты 1000 на 500 мм. Но в зависимости от марки толщина его может варьироваться от 10 до 300 мм. Тонкие листы до 50 мм скатываются в рулоны, а более толстые поставляются в виде готовых к применению плит. Благодаря вспучиванию плотность экспанзита уменьшается до 120 ± 10 кг/м3, но теплопроводность остаётся на прежнем уровне — 0,04 Вт/м*К. Данный тип теплоизоляции может использоваться при температурном режиме от −200 до +150 °C, что позволяет её использовать даже для утепления неотапливаемых пола и стен.

Технология производства белого агломерата гораздо проще: пробковые гранулы прессуют с добавление натуральных клеящих веществ. Стандартный формат — плиты 900 на 600 и 1000 на 500 мм. Если толщина листа не превышает 50 мм, импрегнированные пластины также скатываются в рулоны. Плотность колеблется в пределах от 110 до 260 кг/м3, средняя теплопроводность — 0,05 Вт/м*К.

Плотность колеблется в пределах от 110 до 260 кг/м3, средняя теплопроводность — 0,05 Вт/м*К.

Специфика применения пробковых материалов в качестве теплоизоляции

Данный тип утеплителей может использоваться для организации практически любой теплоизоляции:

- Фасадное утепление.

В этом случае плиты из агломерата наклеиваются на базовый слой штукатурки. При этом важно соблюдении плотности швов между пластинами. После высыхания прямо на теплоизоляционный слой можно наносить декоративную штукатурку или другой вид внешней отделки.

- Теплоизоляция горизонтальных кровель.

Высокие показатели сопротивления впитыванию влаги и возможность переносить высокое давление, позволяет использовать его для отделки плоских кровель, которые одновременно выступают в роли пола. Технология монтажа также заключается в приклеивании пластин к несущей конструкции и финишной обработке финишными защитными средствами. В этом случае пробка выступает не только в качестве утеплителя, но и в качестве отделочного материала.

- Свободная укладка в межбалочные пространства пола и стен.

Пробковый утеплитель для стен может быть использован в комплексе с конструкциями, имеющими значительные внутренние промежутки: деревянные балки, панели, металлические профили и т. д. В этом случае процесс монтажа мало чем отличается от других теплоизоляторов плиточного типа, таких как минеральная вата, пенополистирол и т. д.

Как уже было сказано выше, пробковые материалы могут послужить полноценным средством для тщательной звукоизоляции. Как чёрные, так и белые агломераты практически полностью поглощают звуки в диапазоне от 2 кГц.

Можно сделать вывод, что при наличии значительных финансовых возможностей пробковые утеплители могут стать оптимальным решением для теплоизоляции любого типа, имея при этом наилучшие эксплуатационные свойства, а также отличную звукоизоляцию и пожарную безопасность.

Правильный выбор пробкового пола.

Как выбрать пробковый пол? Какой производитель лучше

Как выбрать пробковый пол? Какой производитель лучше

|

Португальская пословица гласит:

Если вы хотите вырастить дерево для себя, посадите эвкалипт. Если хотите вырастить дерево для детей, посадите сосну. Но если вы хотите вырастить дерево для внуков,

посадите ПРОБКОВЫЙ дуб. |

Выбор производителя пробкового пола

Однако сложившееся мнение о том, что Португалия является лидером по производству пробковых покрытий весьма ошибочно. Да, действительно, примерно треть пробковых лесов нашей планеты, около 70 миллионов деревьев, растет в этой стране, в основном в ее южных областях Алентежу и Алгарве. Здесь идеальный для пробкового дуба климат: умеренно дождливая осень, мягкая зима, жаркое и сухое лето, подходящая почва и высота над уровнем моря (400-500 метров). Но добычей и обработкой пробки занимаются везде, где растет пробковый дуб – на юго-западе Европы и в Северной Африке. И хотя Португалия первой вышла на российский рынок в качестве поставщика пробковых покрытий, можно смело заявить, что теперь есть продукция и более высокого качества. Это напольные пробковые покрытия из Италии.

Да, действительно, примерно треть пробковых лесов нашей планеты, около 70 миллионов деревьев, растет в этой стране, в основном в ее южных областях Алентежу и Алгарве. Здесь идеальный для пробкового дуба климат: умеренно дождливая осень, мягкая зима, жаркое и сухое лето, подходящая почва и высота над уровнем моря (400-500 метров). Но добычей и обработкой пробки занимаются везде, где растет пробковый дуб – на юго-западе Европы и в Северной Африке. И хотя Португалия первой вышла на российский рынок в качестве поставщика пробковых покрытий, можно смело заявить, что теперь есть продукция и более высокого качества. Это напольные пробковые покрытия из Италии.

При покупке пробкового покрытия всегда возникает вопрос, по каким критериям выбирать, чтобы он радовал нас не одно десятилетие. На рынке представлен большой выбор пробковых полов с различной текстурой, цветовой гаммой и отделкой.

Как же выбрать пробковый пол в таком разнообразии?

Конечно же следует обратить внимание на производителя. Несмотря на то, что достаточно большое количество стран на сегодняшний день занимаются напольными пробковыми покрытиями: Польша и Испания, Франция и Швейцария и даже Китай, можно выделить двух по настоящему серьёзных и конкурентоспособных производителей — это Италия и Португалия. Доверившись лучшим из лучших, следует присмотреться к внешнему виду пробки, к размеру пластин и их структуре.

Несмотря на то, что достаточно большое количество стран на сегодняшний день занимаются напольными пробковыми покрытиями: Польша и Испания, Франция и Швейцария и даже Китай, можно выделить двух по настоящему серьёзных и конкурентоспособных производителей — это Италия и Португалия. Доверившись лучшим из лучших, следует присмотреться к внешнему виду пробки, к размеру пластин и их структуре.

Последний критерий, в конечном итоге, и станет основополагающим при выборе напольного покрытия.

Почему всё большее количество потребителей останавливает свой выбор именно на пробковых покрытиях?

Пробковый дуб ценится, в первую очередь, за уникальные свойства его коры.

Структуру пробки можно сравнить с пчелиными сотами. Ее клетки, каждая из которых представляет собой многогранник с четырнадцатью гранями, подобны водонепроницаемым «сотовым» капсулам, заполненным, так же как и промежуточные пространства, более чем на 85 процентов газом, который отличается от атмосферного воздуха тем, что не содержит двуокиси углерода. Именно в этих “волшебных пузырьках” и кроется секрет уникальности пробковой коры. Суберин, основная субстанция пробки, (от лат.suber— кора пробкового дерева) — вещество покровной ткани в коре некоторых растений. весьма сложного состава, близкий к жирам, представляющий глицерид феллоновой кислоты. В составе образований делает их непроницаемыми для воды и газов (что объясняется близостью суберина к жирам), уменьшает теплопроводность. Именно в этих “волшебных пузырьках” и кроется секрет уникальности пробковой коры. Суберин, основная субстанция пробки, (от лат.suber— кора пробкового дерева) — вещество покровной ткани в коре некоторых растений. весьма сложного состава, близкий к жирам, представляющий глицерид феллоновой кислоты. В составе образований делает их непроницаемыми для воды и газов (что объясняется близостью суберина к жирам), уменьшает теплопроводность. |

Свойства пробкового пола

Пробка — по сути смесь суберина с клетчаткой, лигнином, воскообразующими веществами и церином. Именно благодаря такому составу пробка и обладает теми свойствами, благодаря которым она ценится так высоко: пробка — одно из самых легких твердых тел, она прочна, эластична, упруга, может сжиматься под давлением и восстанавливать свою первоначальную форму, не пропускает тепло, звук, жидкость, газ. Пробка не тонет в воде, не поддерживает горение, не впитывает запахи, устойчива к трению.

Уникальные свойства пробки: Лучшая упругость!!!

Принимая во внимание данный аспект, рассмотрим существующие на сегодняшний день на рынке напольные пробковые покрытия.

Обратим внимание на состав пробковых покрытий

По сути пробковые напольные модули представляют собой спрессованные под высоким давлением пробковые гранулы или пробковую крошку. То есть, панели из пробки изготавливают из мельчайших гранул обработанной коры. От размера этих гранул зависит качество конечного продукта. Чем крупнее гранулы, тем выше сорт напольного покрытия, т.к. все ценные свойства пробки в нём проявлены в наибольшей степени.

Такое напольное покрытие обладает лучшей аммортизацией и эластичностью, теплопроводностью и звуконепроницаемостью, быстрее восстанавливает свою первоначальную форму. Кроме того, это 100% экологичное покрытие, т.к. при его производстве не используются вообще никакие добавки. При высокой температуре пробковые гранулы прессуют в блоки, не добавляя при этом никаких связующих веществ, что позволяет сохранить все природные свойства материала — высокую экологичность и гигиенические свойства. Агломерация происходит благодаря суберину, который при определённых условиях становится связующим агентом для пробковых гранул. В то время как при производстве покрытий из более мелких гранул приходится добавлять некоторое количество синтетического связующего агента, что уменьшает экологичность конечного продукта.

При высокой температуре пробковые гранулы прессуют в блоки, не добавляя при этом никаких связующих веществ, что позволяет сохранить все природные свойства материала — высокую экологичность и гигиенические свойства. Агломерация происходит благодаря суберину, который при определённых условиях становится связующим агентом для пробковых гранул. В то время как при производстве покрытий из более мелких гранул приходится добавлять некоторое количество синтетического связующего агента, что уменьшает экологичность конечного продукта.

На сегодняшний день лидером по производству высокоэкологичных напольных пробковых покрытий является Италия. Благодаря использованию в процессе производства самых современных технологий, итальянским производителям удалось получить напольное покрытие наивысшего качества. Поэтому пробковые полы из Италии сегодня вне конкуренции.

Оцените сами:

Пробковый пол в интерьере: фото и советы — почему стоит выбрать пробковый пол — за и против

Какие ассоциации лично у вас возникают при слове «пробковый пол»? Тишина, тепло, уют, хорошая звукоизоляция, экологичность, не больно падать, тишь и благодать — соседи снизу довольны, комфорт, лучший пол для ванной комнаты, все стерпит — и гвоздики, и наждак, и кошачьи коготки, и колеса от самоката… Пробковый пол подходит для разгрузки позвоночника. А еще он трогательный, потому что его приятно трогать и ходить по нему босиком.

А еще он трогательный, потому что его приятно трогать и ходить по нему босиком.

Но найдутся и такие пользователи, которые обязательно скажут о недостатках: пробковый пол сложно мыть, в него все втыкается. Он дорогой, потому что натуральный (а такие материалы обычно дорого стоят). Кто-то сомневается, что материал «естественного цвета пробки» может быть привлекательным. Кто-то уверен, что если на пол из пробки пролить вино, то пятно останется в квартире навеки. Я даже встречала мнение, что пробка настолько непрактична, что подходит разве что для балкона. Давайте же разберемся, какие из этих утверждений правда, а какие возникли из-за недостатка информации.

Сохранить фото1. Пробковый пол теплыйКора пробкового дуба, из которой делают пробковые покрытия, состоит из мельчайших ячеек, заполненных воздухом. Это обеспечивает пробке очень низкую теплопроводность. Иногда технической пробкой даже советуют оформлять внешние холодные стены угловых квартир, чтобы сделать поверхность теплой на ощупь.

Можно даже не закрывать обоями (пример на фото).

Можно даже не закрывать обоями (пример на фото).Поэтому если вы ищете «теплый» материал для пола — пробка станет отличным решением. Ее рекомендуют стелить в детских комнатах, спальнях, в ванных, то есть там, где мы с большой вероятностью ходим босиком.

2. Пробковый пол помогает разгрузить позвоночник

Пробка – упругий материал. Именно это ее свойство помогает немного снизить нагрузку на позвоночник при ходьбе по такому полу.

3. Пробковый пол тихий

Если сравнивать замковый пробковый пол с ламинатом, то сравнение «по шуму» будет не в пользу последнего. Существует разновидность пробкового пола, которая выглядит совершенно так же, как ламинат: на древесно-волокнистую плиту HDF высокой плотности напрессовывают декоративный слой бумаги (и это будет ламинат) или пробки. Монтаж в обоих случаях проходит по принципу замкового соединения.

Так вот, у замкового пробкового пола есть слой пробки и в нижней части (примыкающей к черновому полу). Это позволяет при укладке, во-первых, обходиться без дополнительной подложки, а во-вторых — обеспечивает большую упругость покрытию. Основание из пробки и верхний декоративный слой из нее же, толщиной 2,5-3 мм, который наклеивается на основу HDF, делают пробковый пол особенно «тихим».

Это позволяет при укладке, во-первых, обходиться без дополнительной подложки, а во-вторых — обеспечивает большую упругость покрытию. Основание из пробки и верхний декоративный слой из нее же, толщиной 2,5-3 мм, который наклеивается на основу HDF, делают пробковый пол особенно «тихим».

Всем известно, как легко крошится винная пробка. А что с напольным покрытием? Оказывается, пробка довольно вынослива: упругость позволяет ей в некоторых случаях восстанавливать исходную форму. Скажем, если на пробковом полу появилась небольшая вмятина, со временем она может исчезнуть. Это не касается сильных каверн, которые могут возникнуть, например, от упавшего на пол молотка. Подобные вмятины останутся на любом покрытие — и на плитке, и на деревянном полу. Поэтому лучше просто не ронять на пол молотки.

ЧИТАЙТЕ ОБ ИНТЕРЬЕРЕ С ФОТО…

В гостях: Экодом в центре Новой Москвы взамен квартиры

«Проблема самоката»

«Проблема самоката»Иной раз на форумах встречаются опасения, что пробковый пол может пострадать от колес детского самоката. На самом деле, если колеса силиконовые или резиновые — это не страшно никакому напольному покрытию. Равно как от пластмассовых останется вмятина и на паркете. А потому на самокатах с пластмассовыми колесами все же лучше кататься исключительно на улице.

6. Антивандальное покрытие

Кошачьи коготки пробковому полу не страшны, поскольку сверху он покрыт надежным лаком горячего нанесения (hot coating). Поцарапать такой пол когтями будет очень сложно.

7. Будьте осторожны, передвигая мебель

Как поведет себя пробка, если по полу двигать тяжелую мебель? Передвигая по такому полу шкаф или диван, будьте аккуратны: их ножки могут легко процарапать покрытие, и царапина так и останется на полу. Поэтому при перестановке мебели рекомендуется подкладывать под ее ножки толстый войлок или — народный метод — использовать полиэтиленовые крышки (такими раньше часто закрывали банки. Сейчас это делают реже, но крышки в хозяйстве могут найтись).

Сейчас это делают реже, но крышки в хозяйстве могут найтись).

8. Пробковый пол красивый

Кто-то считает, что пробковый пол бывает только в своем естественном цвете, и некоторых этот факт отталкивает. При этом мало кто задумывается, что даже натуральные оттенки пробки — это масса цветов. К тому же на ее верхний слой можно нанести тонирующий состав, а затем уже покрыть лаком. Так получаются молочные, серые, коричневые и другие оттенки пола из пробки.

9. Дизайн может быть любым

Лет двадцать назад пробковые полы действительно были только со шпоном натурального цвета и естественного «пробкового» вида. Сегодня появились покрытия с фотопечатью, а потому пробковый пол может быть абсолютно любым: выглядеть как паркетная доска из экзотических пород древесины, как половые доски, выкрашенные в разные цвета, как наборный паркет, как привычная паркетная доска, как брашированный дуб или потертые от времени окрашенные доски. Вы даже не подумаете, что в основе этого пола — пробка!

Вы даже не подумаете, что в основе этого пола — пробка!

10. Пробка — мастер имитаций

Представьте: вы начинаете ремонт и понимаете, что для реализации задуманного дизайна вам необходим какой-то необычный пол. Например, из древесины мербау или американского ореха. Массив из такой древесины и даже паркетная доска стоят довольно дорого. Если бюджет позволяет их настелить — это прекрасно. Но чаще бывает, что на момент укладки напольного покрытия предполагаемые расходы уже превышены.

Напечатать изображение на пробке технологически довольно просто: сначала на верхний пробковый слой наносится грунтовка, затем с помощью специального принтера переносится выбранное изображение, а сверху поверхность покрывается стойким лаком горячего нанесения. Вы уже, конечно, поняли, что все привлекательные свойства пробки у таких полов сохраняются. Меняется лишь внешний вид.

Вы уже, конечно, поняли, что все привлекательные свойства пробки у таких полов сохраняются. Меняется лишь внешний вид.

Если вы настелили замковый пробковый пол, то достаточно обычного пылесоса и влажной тряпки, чтобы содержать его в чистоте. Использовать моющий пылесос для пробкового пола на HDF-основе не рекомендовано, поскольку древесно-волокнистая плита не водостойкая (в этом покрытие мало отличается от привычного ламината).

Если же у вас уложен клеевой пробковый пол (а после укладки он обязательно покрывается несколькими слоями специального лака), то для ухода за ним будет достаточно моющего пылесоса. Если нет моющего — пылесосьте обычным и протирайте влажной тряпкой. Пятен на пробковом полу не остается, потому что он покрыт износостойким лаком. Если же вы вдруг пролили красное вино или испачкали пол чем-то, оставляющим следы, по возможности сразу протрите его тряпкой (и это правило касается любого пола).

Сейчас существует такое множество покрытий на основе пробки, что можно подобрать их для любых помещений и интерьеров. Замковый пробковый пол на основе HDF подходит для гостиных, спален, детских, гардеробных комнат и кабинетов.

Хотите на кухне? Пожалуйста! После нанесения полиуретанового лака пол из пробки становится абсолютно водостойким. А благодаря упругости материала посуда на кухне будет целее. И уж точно биться при падении она будет гораздо реже, чем в случае с полом из керамической плитки.

Пробковый пол можно стелить даже в прихожей, если использовать придверные коврики. А еще он прекрасно годится для укладки на неотапливаемом балконе — в таких случаях рекомендован клеевой пробковый пол.

ClearСохранить фото13. Пробка — водостойкаяПри укладке клеевым способом (с последующей обработкой лаком) пробковый пол действительно становится практически водонепроницаем — его с легкостью можно укладывать в кухне.

При этом важно, чтобы укладка была технологически верной, лучше поручить ее профессионалам.

При этом важно, чтобы укладка была технологически верной, лучше поручить ее профессионалам.В ванную комнату нередко советуют укладывать пробковый пол на водостойкой основе (HYDRO). Такой пол хорош еще и тем, что он замковый, а значит, с его укладкой справится даже непрофессионал.

CorkstyleСохранить фото14. Пробковый пол доступен по ценеЗдесь все довольно субъективно. Конечно, это покрытие однозначно не из дешевых, но с чем сравнивать? Есть натуральные материалы гораздо дороже — например, из экзотических пород дерева. Цена же на пробку сопоставима со стоимостью паркетной доски и качественного ламината. При этом пол относится к той отделке, которую мы меняем очень редко. Надоевшие обои можно легко переклеить, стены — перекрасить, шторы — перевесить. Даже старую мебель довольно просто заменить на новую, если, конечно, она не встроенная. Гораздо сложнее перестелить пол. Поэтому к выбору напольного покрытия стоит подходить очень внимательно и не экономить на нем.

15. Пробковый пол дешев в эксплуатации

Пробковый пол дешев в эксплуатации

В случае с пробкой вы однозначно можете сэкономить на счетах за электроэнергию и монтаже системы «теплый пол». В дополнительном подогреве пробка не нуждается — она всегда остается теплой. Так что в любое время года по ней можно ходить босиком.

ВАША ОЧЕРЕДЬ…

Был ли у вас опыт использования пробки в качестве напольного покрытия? Какие впечатления? — Делитесь в разделе комментариев под статьей!

Техническая пробка (рулон) толщина 3мм, пробковая подложка под ламинат

АКЦИЯ! Суперцена!

Цена за м2

Стоимость рулона 2100 руб

Размер: 1х10 м (10м2)

Производство Португалия

Сегодня пробка находит все большее применение в строительной индустрии,

автомобильной промышленности, в звукозаписывающих студиях и кинотеатрах,

рефрижераторных установках, для производства спасательных жилетов,

обуви (в том числе ортопедической). Техническая пробка выпускается в

пластинах или рулонах разной толщины и не имеет декоративного шпона.

Размеры рулона 10м х 1м

Техническая пробка выпускается в

пластинах или рулонах разной толщины и не имеет декоративного шпона.

Размеры рулона 10м х 1м

По мере улучшения качества жилья, когда вопрос количества квадратных метров перестал быть единственным определяющим фактором, проблема звукоизоляции жилых помещений становится все более актуальной.

Однако данный вопрос достаточно специфичный. Очень часто при возникновении

шума в доме или квартире или других помещениях (при плохой звукоизоляции)

возникает вопрос — какими материалами, в случае необходимости, можно решить

проблемы недостаточной звукоизоляции.

Звукоизоляционные свойства пробки.

Пробковое покрытие не только хороший звукоизолятор, но и натуральный

природный, экологичный и эстетичный материал.

Технология применения

разработана до мелочей. У пробки есть данные акустических испытаний,

немалый эффект звукоизоляции — около 50 дБ.

Такие значения рассчитаны, например, при размещения пробкового покрытия под

стяжку, ламинат, паркетную доску. При правильном размещении пробковой

подложки ударный шум значительно сокращается.

При правильном размещении пробковой

подложки ударный шум значительно сокращается.

Технические характеристики

|

Плотность |

220 кг/м3 |

|

Теплопроводность |

0,042 ккал. м/м2 0С. ч. |

|

Шумопоглащение |

снижение уровня шумов при укладке на железобетон толщиной 10 см около 50 дБ при частотах от 1600 до 4000 Гц. |

|

Огнестойкость |

(ASTM-C-209): М3, горит с трудом, не выделяет токсичных газов |

|

Сжатие и восстановление |

при нагрузке 7 кг/см2: начальное – 10%, остаточное – 1,3% (по истечении 1 часа). |

|

Прочность на разрыв |

около 2 кг/см2. |

|

Дезагломерация |

не распадается свыше 3 часов в кипящей воде. |

|

Отклонения от размеров |

длина и ширина — +/- 0,5мм, толщина — +/- 0,2мм. |

Электрические свойства свечей зажигания

Загрязнение поверхности наконечника изолятора отложениями продуктов сгорания снижает электрическое сопротивление изоляции . При падении сопротивления изоляции также происходит падение электрического напряжения, подаваемого на свечу зажигания от системы зажигания. Если в результате сильного загрязнения кончика изолятора сопротивление изоляции уменьшится до значения, при котором электрическое напряжение, подаваемое от системы зажигания, ниже напряжения, необходимого для свечи зажигания, то будут пропуски воспламенения искры между искрой. штепсельные электроды и нарушение работы двигателя.

штепсельные электроды и нарушение работы двигателя.

Снижение сопротивления изоляции за счет утечки электроэнергии на поверхность наконечника изолятора

- напряжение, необходимое для свечи зажигания

- напряжение, подаваемое системой зажигания

Напряжение, необходимое для свечи зажигания, и напряжение, подаваемое системой зажигания. Для того чтобы между электродами свечи зажигания мог возникнуть разряд, необходимо, чтобы система зажигания могла подавать напряжение определенного значения.

Если требования к свече зажигания по напряжению, подаваемому системой зажигания, превышают ее возможности, скачка искры через искровой промежуток не произойдет.Как правило, требования к напряжению свечи зажигания увеличиваются при увеличении межэлектродного зазора и при ускорении. Напряжение, подаваемое системой зажигания, уменьшается при пуске, низких температурах окружающего воздуха и высоких оборотах двигателя.

Связь между напряжением, подаваемым системой зажигания, и требованиями к свече зажигания

A. Напряжение, необходимое для свечи зажигания (новой)

Напряжение, необходимое для свечи зажигания (новой)

A1. напряжение, необходимое для свечи зажигания (бывшей в употреблении)

B. напряжение, подаваемое системой зажигания

C.недостаточное напряжение, подаваемое системой зажигания

Связь между межэлектродным зазором и требуемым напряжением свечи зажигания

Связь между износом свечи зажигания и требуемым напряжением свечи зажигания

Электротехника Сравнение электропроводности драгоценных металлов, используемых в технологии свечей зажигания.Электропроводность играет жизненно важную роль в работе свечей зажигания. Чем эффективнее проводимость, тем меньше нагрузка на систему зажигания. Это позволяет получить более мощную / сильную искру, которая имеет решающее значение для индукции силы, закиси азота, высокой степени сжатия и трудно воспламеняющихся альтернативных видов топлива.

Термический Сравнение электропроводности драгоценных металлов, используемых в технологии свечей зажигания. Теплопроводность имеет жизненно важное значение для предотвращения детонации перед зажиганием, также известной как «подрыв гранаты», худший кошмар двигателя и строителей.Чем эффективнее свеча зажигания способна рассеивать аккумулируемое тепло, тем меньше вероятность возникновения преждевременной детонации, которая может нанести существенный ущерб вашим высокопроизводительным и гоночным двигателям.

Свеча зажигания (автомобильная)

16.7.

Свеча зажигания Свеча зажигания обеспечивает зазор, через который проходит ток высокого напряжения, образуя искру для воспламенения смеси бензина с воздухом.С тех пор, как француз Этьен Ленуар изобрел свечу зажигания в I860 году, в нее было внесено много значительных улучшений, но основная конструкция

осталась прежней, состоящей из высокоизолированного электрода, соединенного с высоковольтным кабелем, и заземляющего электрода, соединенного к корпусу штекера.

16.7.1.

Свеча зажигания позволяет искре образовываться в камере сгорания, которая инициирует горение. При этом вилка выдерживает тяжелые условия.Например, для четырехцилиндрового четырехтактного двигателя со степенью сжатия 9 к 1, работающего на частоте вращения до 5000 об/мин, характерны следующие условия. На этой скорости четырехтактный цикл повторяется каждые 24 мс.

• Конец рабочего хода при 88 кПа и 338 К.

• Точка воспламенения при 883 кПа и 623 К.

• Максимальное значение рабочего хода при 4415 кПа и 3273 К.

• Рабочий ход завершен при 392 кПа и 1373 К.

Помимо вышеперечисленного, свеча зажигания должна выдерживать сильную вибрацию и агрессивную химическую среду.Также изоляция свечи зажигания должна выдерживать напряжение до 40 кВ.

16.7.2.

Детали конструкции типичной свечи зажигания показаны на рис. 16.59. Шпилька соединяет центральный электрод с верхней клеммой. Электрод изготовлен из сплава на основе никеля. Серебро и платина также используются для некоторых приложений. Для улучшения свойств теплопроводности в электроде также используется медный сердечник.

16.59. Шпилька соединяет центральный электрод с верхней клеммой. Электрод изготовлен из сплава на основе никеля. Серебро и платина также используются для некоторых приложений. Для улучшения свойств теплопроводности в электроде также используется медный сердечник.

Уплотнители из спрессованного порошка предотвращают утечку газа мимо изолятора.Прокладка или коническое седло останавливают утечку между головкой блока цилиндров и кожухом. К обечайке приварен однозаземляющий электрод прямоугольного сечения. На корпусе выточен шестигранник, облегчающий установку и снятие заглушки. Ребра, сформированные на внешней стороне изолятора, увеличивают длину пути пробоя или пути вниз за пределами изоляции штекера, а также улучшают сцепление с выводными крышками, установленными для предотвращения проникновения влаги.

Изоляционный материал на основе высококачественной керамики и оксида алюминия, AI2O3 (чистота 95 %), является обычным выбором.Он вклеен в металлические детали и покрыт глазурью с внешней стороны. Свойства наиболее подходящего изоляционного материала.

Свойства наиболее подходящего изоляционного материала.

Рис. 16.59. Типичная свеча зажигания (Bosch).

Приведенные выше значения можно рассматривать только как ориентировочные, так как фактические значения меняются при незначительных производственных изменениях. Электропроводящее стеклянное уплотнение между электродом и клеммным стержнем также используется в качестве резистора. Этот резистор гасит ток в момент зажигания. Поэтому он предотвращает выгорание центральной панели, а также уменьшает радиопомехи.

16.7.3,

Условия подключения

Длина резьбы, ввинчиваемой в головку блока цилиндров, называется вылетом, а диаметр резьбовой части указывает на размер плунжера. Обычные размеры используемой заглушки:

10, 12, 14 и 18 мм. Последние и номера, выбитые производителями на изоляторе, дают следующую информацию.

(i) Диаметр и вылет.

(ii) Герметизация сиденья и средства радиопомех.

(Hi) Особенности центрального электрода, такие как встроенный резистор или вспомогательный зазор.

(iv) Тепловая плита.

(v) Конфигурация бойка. На рис. 16.60 показано положение заглушки в цилиндре

. Высота посадки «А» меньше, чем досягаемость на толщину прокладки.

16.7.4.

Из-за многих конструктивных особенностей двигателя диапазон температур, воздействующих на свечу зажигания, может значительно различаться. Рабочая температура центрального электрода является критической. При слишком высокой температуре может произойти преждевременное зажигание, так как топливовоздушная смесь может воспламениться из-за накала электрода свечи.С другой стороны, при слишком низкой температуре электрода может произойти нагар и масляное загрязнение, так как отложения полностью не сгорают. Загрязнение наконечника свечи может создать шунты (цепь, параллельная разряднику). Идеальная рабочая температура электрода свечи составляет от 673 до 1173 К. Изменение температуры электрода в зависимости от выходной мощности двигателя показано на рис. 16.61.

Изменение температуры электрода в зависимости от выходной мощности двигателя показано на рис. 16.61.

Тепловой диапазон свечи зажигания определяется ее способностью отводить тепло от центрального электрода.Свечи для двигателя, работающего в горячем состоянии, должны иметь более высокую термонагрузочную способность, чем двигатель, работающий при более низкой температуре. В этом случае горячая и холодная работа двигателя относится к температуре сгорания. Теплоемкость свечи зажигания зависит от следующих факторов.

(i) Длина носовой части изолятора.

(ii) Материал электрода. (Привет) Контактная длина резьбы. (iv) Проекция электрода.

Рис. 16.60. Свеча зажигания в головке блока цилиндров.

Рис.16.61. Изменение температуры электрода свечи зажигания в зависимости от мощности двигателя.

Однако все эти факторы также зависят друг от друга. Более длинный выступ электрода уменьшает проблемы загрязнения из-за работы с малой мощностью, движения с частыми остановками и высокогорных условий. Чтобы использовать больший выступ электрода, необходима лучшая теплопроводность для передачи тепла при более высоких выходных мощностях.

Чтобы использовать больший выступ электрода, необходима лучшая теплопроводность для передачи тепла при более высоких выходных мощностях.

Тепловой диапазон обозначает диапазон температур, в котором свеча работает без преждевременного зажигания или загрязнения наконечника из-за нагара или масляных отложений на изоляторе.На рис. 16.62 показан температурный диапазон и влияние скорости движения на температуру типичной свечи. В дополнение к преждевременному воспламенению и нагару график показывает, что рабочая температура, превышающая примерно 1023 К, вызывает оксидное загрязнение изолятора и чрезмерное возгорание электродов.

Рабочая температура свечи зависит от следующих четырех факторов (рис. 16.6.3):

(длина носика изолятора. Эта длина от кончика электрода до корпуса формирует путь теплового потока, который определяет температура носовой части изолятора.Если путь сделать коротким, свеча работает относительно прохладно.

(b) Выступ изолятора. Величина выступа изолятора в камеру сгорания определяет степень охлаждения, получаемого от поступающего воздушно-топливного заряда. Турбодействие заряда обеспечивает лучшую устойчивость свечи к загрязнению углеродом и оксидами.

Величина выступа изолятора в камеру сгорания определяет степень охлаждения, получаемого от поступающего воздушно-топливного заряда. Турбодействие заряда обеспечивает лучшую устойчивость свечи к загрязнению углеродом и оксидами.

(c) Зазор отверстия. Зазор между изолятором и оболочкой определяет количество отложений, которые могут быть приняты до того, как электроды штекера будут закорочены.

(г) Материал. Скорость теплопередачи зависит от теплопроводности используемых материалов, особенно в случае изолятора.

Рис. 16.62. Рабочая температура штекера.

Рис. 16.63. Функция штекера, влияющая на температуру.

Рис. 16.64. Диапазон нагрева свечи зажигания.

Две свечи с разным диапазоном нагрева представлены на рис. 16.64. Горячая (или мягкая) свеча имеет длинный путь теплопередачи и подходит для двигателей с низкой степенью сжатия, а также для двигателей, постоянно работающих на низкой скорости для коротких поездок. Если на этих двигателях используется свеча любого другого типа, на изоляторе образуется нагар, что вызывает пропуски зажигания после короткого периода работы.

Если на этих двигателях используется свеча любого другого типа, на изоляторе образуется нагар, что вызывает пропуски зажигания после короткого периода работы.

На другом конце теплового диапазона находится холодная свеча, которая обладает хорошей теплопроводностью и подходит для двигателей с высокой выходной мощностью для такого размера. Подводя итог, можно сказать, что горячая свеча зажигания используется для холодного двигателя, а холодная свеча — для горячего двигателя.

16.7.5.

Обычно для штекерных электродов используется никелевый сплав, который обеспечивает устойчивость к коррозионному воздействию продуктов сгорания или эрозии от высоковольтных разрядов. Платина иногда используется в двигателях, подверженных коррозии и эрозии. Оба электрода должны быть прочными, чтобы выдерживать вибрацию от эффектов горения. Они также должны быть правильно

Они также должны быть правильно

Рис. 16.65. Форма электрода.

формы для получения искры с минимальным напряжением (рис.16.65А). При нормальных условиях эксплуатации электроды подвергаются эрозии и, следовательно, через некоторое время форма заземляющего электрода становится заостренной (рис. 16.65В). В этом случае для образования искры требуется более высокое напряжение. Увеличение требуемого напряжения свечи сопровождается ухудшением выходного напряжения системы зажигания-генератора. При регулярном отсутствии обслуживания система может дать сбой, и чаще всего это происходит при запуске двигателя в холодный сырой день.

Материал электрода свечи зажигания должен иметь

• высокую теплопроводность,

• высокую коррозионную стойкость и

• высокую стойкость к прогоранию.

Для эксплуатации в нормальных условиях в качестве материала электрода используется сплав никеля с хромом, марганцем, кремнием и магнием в качестве легирующих компонентов. Эти сплавы обладают превосходными свойствами в отношении коррозионной стойкости и стойкости к выгоранию. Для улучшения теплопроводности предпочтительны составные электроды. Это может иметь больший выступ носа для того же диапазона температур. Типичным примером свечи этого типа является свеча зажигания с медным сердечником. Серебряные электроды

Эти сплавы обладают превосходными свойствами в отношении коррозионной стойкости и стойкости к выгоранию. Для улучшения теплопроводности предпочтительны составные электроды. Это может иметь больший выступ носа для того же диапазона температур. Типичным примером свечи этого типа является свеча зажигания с медным сердечником. Серебряные электроды

используются в специальных целях, поскольку этот материал обладает очень хорошими тепловыми и электрическими свойствами.Также эти заглушки могут иметь большую длину носика в том же температурном диапазоне. Теплопроводность некоторых электродных материалов составляет:

• Серебро – 407 Вт/мК

• Медь – 384 Вт/мК

• Платина – 70 Вт/мК

• Никель – 59 Вт/мК

Составные электроды имеют среднюю теплопроводность около 200 Вт/ Платиновые наконечники mK

используются для некоторых применений свечей зажигания, поскольку этот материал обладает очень высокой стойкостью к выгоранию, что позволяет использовать электроды гораздо меньшего диаметра. Это увеличивает доступность смеси.Поскольку платина обладает каталитическим действием, она также ускоряет процесс горения.

Это увеличивает доступность смеси.Поскольку платина обладает каталитическим действием, она также ускоряет процесс горения.

Увеличивая длину наконечника изолятора, можно снизить риск образования нагара, когда автомобиль эксплуатируется в коротких поездках, но свеча зажигания серьезно перегревается, если автомобиль движется на высокой скорости в течение длительного времени. Чтобы преодолеть эту температурную проблему, используются дорогие электродные материалы, такие как платина, иридий, серебро или золото-палладий.Более дешевой альтернативой для улучшения теплопроводности является электрод с медным сердечником (рис. 16.66).

Полярность электрода. Когда центральный электрод отрицателен по отношению к полярности высоковольтной цепи, для образования искры на свече требуется более низкое напряжение. Горячая поверхность испускает электроны. Центральный электрод более горячий из двух, поэтому естественный поток электронов идет от центрального электрода к заземляющему электроду. Если цепь подключена для обеспечения этого направления потока, то естественный поток электронов помогает, а не препятствует движению электронов, обеспечиваемому катушкой зажигания.Направление потока электронов во вторичной обмотке зависит от полярности первичной обмотки. В настоящее время клеммы LT на большинстве катушек помечены (+) и (-), чтобы указать соединения, необходимые для получения отрицательной искры. Электронное диагностическое оборудование используется для проверки полярности катушки. При отсутствии этого оборудования можно провести карандашную пробу (рис. 16.67). Осмотр свечи, уже используемой в течение длительного времени, показывает большую эрозию на заземляющем электроде, когда центральный электрод отрицательный.

Если цепь подключена для обеспечения этого направления потока, то естественный поток электронов помогает, а не препятствует движению электронов, обеспечиваемому катушкой зажигания.Направление потока электронов во вторичной обмотке зависит от полярности первичной обмотки. В настоящее время клеммы LT на большинстве катушек помечены (+) и (-), чтобы указать соединения, необходимые для получения отрицательной искры. Электронное диагностическое оборудование используется для проверки полярности катушки. При отсутствии этого оборудования можно провести карандашную пробу (рис. 16.67). Осмотр свечи, уже используемой в течение длительного времени, показывает большую эрозию на заземляющем электроде, когда центральный электрод отрицательный.

16.7.6.

Для холодного пуска двигателя и воспламенения слабых смесей критична продолжительность искры. Зазор свечи должен быть как можно больше, чтобы обеспечить свободный доступ смеси и предотвратить гашение пламени. Более широкие зазоры иногда используются для двигателей, которые работают на более слабой смеси, чем обычно. Эти смеси труднее воспламеняются, поэтому требуется более высокое напряжение.

Более широкие зазоры иногда используются для двигателей, которые работают на более слабой смеси, чем обычно. Эти смеси труднее воспламеняются, поэтому требуется более высокое напряжение.

Зазоры между электродами свечей зажигания в целом увеличиваются с увеличением мощности систем зажигания, приводящих в движение искру (не считая условий работы двигателя).Поскольку энергия, доступная для образования искры, постоянна при фиксированной частоте вращения двигателя, более высокое напряжение при использовании на большем зазоре приводит к искре меньшей продолжительности. Следовательно, меньший зазор обеспечивает более длительную искру. Таким образом, окончательный выбор зазора является компромиссным решением, основанным на тестировании конкретного приложения. В настоящее время общепринятым выбором является зазор в районе 0,7–1,0 мм. Типичный зазор свечи зажигания составляет 0,6 мм.

На некоторых моделях используется вспомогательный зазор (или бустерный зазор).Этот последовательный зазор образуется между клеммой и концом электрода. Это уменьшает накопление углерода на носовой части изолятора и, таким образом, улучшает работу свечи, когда двигатель работает на малой мощности в течение значительного времени. Введение дополнительного последовательного разрядника в цепь повышает высоковольтное напряжение и в результате заставляет искру перескакивать через разрядник, а не закорачивать углерод на изоляторе. Для восстановления нормального искрообразования провод свечи удерживается щипцами с соответствующей изоляцией примерно в 6 мм от клеммы свечи и запускается двигатель.Через некоторое время вилка начинает нормально работать.

Это уменьшает накопление углерода на носовой части изолятора и, таким образом, улучшает работу свечи, когда двигатель работает на малой мощности в течение значительного времени. Введение дополнительного последовательного разрядника в цепь повышает высоковольтное напряжение и в результате заставляет искру перескакивать через разрядник, а не закорачивать углерод на изоляторе. Для восстановления нормального искрообразования провод свечи удерживается щипцами с соответствующей изоляцией примерно в 6 мм от клеммы свечи и запускается двигатель.Через некоторое время вилка начинает нормально работать.

Рис. 16.66. Электрод с медным сердечником.

Рис. 16.67. Карандашный тест для определения полярности.

16.7.7.

Свеча с V-образной канавкой, разработанная NGK, уменьшает гашение электрода и позволяет фронту пламени легче продвигаться от искры. Для этого конец электрода имеет форму буквы V, так что искра образуется сбоку от электрода.Это обеспечивает лучшее распространение фронта пламени и меньшее гашение из-за контакта с заземляющим и центральным электродами. На рис. 16.68 показана такая вилка вместе с графиком, сравнивающим эту вилку с обычной вилкой.

Для этого конец электрода имеет форму буквы V, так что искра образуется сбоку от электрода.Это обеспечивает лучшее распространение фронта пламени и меньшее гашение из-за контакта с заземляющим и центральным электродами. На рис. 16.68 показана такая вилка вместе с графиком, сравнивающим эту вилку с обычной вилкой.

16.7.8.

Для выбора наилучшей свечи зажигания для конкретного применения обычно используются два метода. Температурный диапазон имеет первостепенное значение. Первым методом оценки температуры свечи зажигания является свеча зажигания с термопарой, показанная на рис.16.69. Это точный метод измерения температуры, но он подходит не для всех типов вилок.

Второй метод основан на методе измерения ионного тока. После начала горения проводимость и характер протекания тока через зазор свечи являются очень хорошими показателями тепловой нагрузки на свечу. Этот метод позволяет точно подобрать температурный диапазон свечей зажигания для каждого двигателя и предоставляет данные о температуре сгорания испытательного двигателя. Этот метод также используется в качестве обратной связи для систем управления двигателем, чтобы обеспечить точное управление.

Этот метод также используется в качестве обратной связи для систем управления двигателем, чтобы обеспечить точное управление.

Рис. 16.68. «Взрыв свечи зажигания с V-образным пазом.

Рис. 16.69. Свеча зажигания с термопарой

Все о системе зажигания: свечи зажигания.

На рисунке показана стандартная свеча зажигания. Центральный электрод соединен с верхней клеммой шпилькой. Электрод изготовлен из сплава на основе никеля. Серебро и платина также используются для некоторых приложений. Если в электроде используется медный сердечник, это улучшает свойства теплопроводности.

Изоляционный материал очень высокого качества на керамической основе. Электропроводящее стеклянное уплотнение между электродом и клеммным стержнем также используется в качестве резистора. Этот резистор выполняет две функции: во-первых, для предотвращения выгорания центрального электрода; и, во-вторых, уменьшить радиопомехи. В обоих случаях желаемый эффект достигается, потому что резистор гасит ток в момент зажигания. Ребра предотвращают перекрытие или сползание внешней части изоляции вилки.Они эффективно увеличивают расстояние от клеммы до металлического крепежного болта, который, конечно же, заземлен на двигатель.

В обоих случаях желаемый эффект достигается, потому что резистор гасит ток в момент зажигания. Ребра предотвращают перекрытие или сползание внешней части изоляции вилки.Они эффективно увеличивают расстояние от клеммы до металлического крепежного болта, который, конечно же, заземлен на двигатель.

Из-за многочисленных и разнообразных конструктивных особенностей конструкции двигателя диапазон температур, которым подвергается свеча зажигания, может значительно различаться. Рабочая температура центрального электрода свечи зажигания имеет решающее значение. Если температура становится слишком высокой, может произойти преждевременное зажигание, поскольку топливно-воздушная смесь может воспламениться из-за накала электрода свечи.С другой стороны, если температура электрода слишком низкая, может произойти загрязнение углеродом и маслом, поскольку отложения не сгорают. Загрязнение наконечника свечи может вызвать шунты (цепь, параллельная разряднику). Эксперименты и опыт показали , что идеальная рабочая температура штепсельного электрода составляет от 400 до 900 °C.

Тепловой диапазон свечи зажигания является мерой ее способности отводить тепло от центрального электрода. Для двигателя, работающего в горячем состоянии, потребуются свечи с более высокой термонагрузочной способностью, чем для двигателя, работающего при более низкой температуре.Обратите внимание, что работа двигателя в горячем и холодном состоянии в этом смысле относится к температуре сгорания, а не к эффективности системы охлаждения.

Следующие факторы определяют тепловую емкость свечи зажигания.

- длина носовой части изолятора. Материал электрода

- .

- контактная длина резьбы.

- выступ электрода.

Было обнаружено, что более длинный выступ электрода помогает уменьшить проблемы с загрязнением из-за работы с низким энергопотреблением, остановки вождения и условий большой высоты.Чтобы использовать больший выступ электрода, требуется более качественная теплопроводность, чтобы обеспечить подходящую передачу тепла при более высоких выходных мощностях. На рисунке показаны теплопроводящие пути свечи зажигания вместе с изменениями конструкции для тепловых диапазонов. Также показан диапазон номеров деталей для вилок NGK.

На рисунке показаны теплопроводящие пути свечи зажигания вместе с изменениями конструкции для тепловых диапазонов. Также показан диапазон номеров деталей для вилок NGK.

«Горячие» и «холодные» свечи зажигания.

Для обычных применений в качестве материала электрода используются сплавы никеля. Примерами легирующих компонентов являются хром, марганец, кремний и магний.Эти сплавы обладают отличными свойствами в отношении коррозионной стойкости и стойкости к выгоранию. Для улучшения теплопроводности используются составные электроды. Это позволяет увеличить выступ носовой части для того же температурного диапазона, что и в предыдущем разделе. Типичным примером свечи этого типа является свеча зажигания с медным сердечником.

Серебряные электроды используются для специальных применений, так как серебро обладает очень хорошими тепловыми и электрическими свойствами. Опять же, с этими заглушками длина носа может быть увеличена в том же диапазоне температур.Платиновые наконечники используются в некоторых свечах зажигания из-за очень высокой стойкости этого материала к выгоранию. Благодаря этому также возможно использование электродов гораздо меньшего диаметра, что повышает доступность смеси. Платина также обладает каталитическим эффектом, еще больше ускоряя процесс сгорания. Зазоры между электродами свечи зажигания в целом увеличились по мере увеличения мощности систем зажигания, приводящих в движение искру. Простая взаимосвязь между зазором свечи и требуемым напряжением заключается в том, что по мере увеличения зазора должно увеличиваться и напряжение (не считая условий работы двигателя).Кроме того, энергия, доступная для образования искры при фиксированной частоте вращения двигателя, постоянна, а это означает, что больший зазор при более высоком напряжении приведет к искре меньшей продолжительности. Меньший зазор обеспечит более продолжительную искру. Для холодного пуска двигателя и воспламенения слабых смесей длительность искры имеет решающее значение. Точно так же зазор пробки должен быть как можно больше , чтобы обеспечить легкий доступ для смеси , чтобы предотвратить гашение пламени.

Благодаря этому также возможно использование электродов гораздо меньшего диаметра, что повышает доступность смеси. Платина также обладает каталитическим эффектом, еще больше ускоряя процесс сгорания. Зазоры между электродами свечи зажигания в целом увеличились по мере увеличения мощности систем зажигания, приводящих в движение искру. Простая взаимосвязь между зазором свечи и требуемым напряжением заключается в том, что по мере увеличения зазора должно увеличиваться и напряжение (не считая условий работы двигателя).Кроме того, энергия, доступная для образования искры при фиксированной частоте вращения двигателя, постоянна, а это означает, что больший зазор при более высоком напряжении приведет к искре меньшей продолжительности. Меньший зазор обеспечит более продолжительную искру. Для холодного пуска двигателя и воспламенения слабых смесей длительность искры имеет решающее значение. Точно так же зазор пробки должен быть как можно больше , чтобы обеспечить легкий доступ для смеси , чтобы предотвратить гашение пламени.

Таким образом, окончательный выбор — это компромисс, достигнутый путем тестирования и разработки конкретного приложения.Зазоры свечей в районе 0,6–1,2 мм в настоящее время кажутся нормой.

Патент США на свечу зажигания с центральным электродом с улучшенными тепловыми свойствами. Патент (Патент № 10 886 705, выдан 5 января 2021 г.)

ОБЛАСТЬ ИЗОБРЕТЕНИЯНастоящее изобретение относится к свече зажигания, имеющей пониженное поглощение тепла на центральном электроде.