1. ОБЩИЕ ПОЛОЖЕНИЯ И УКАЗАНИЯ ПО ПРОМЫВКЕ ТЕПЛОВЫХ СЕТЕЙ

МИНИСТЕРСТВО ЭНЕРГЕТИКИ И ЭЛЕКТРОФИКАЦИИ СССР

ГЛАВНОЕ НАУЧНО-ТЕХНИЧЕСКОЕ УПРАВЛЕНИЕ ЭНЕРГЕТИКИ И ЭЛЕКТРОФИКАЦИИ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

ПО ГИДРОПНЕВМАТИЧЕСКОЙ

ПРОМЫВКЕ ВОДЯНЫХ

ТЕПЛОВЫХ СЕТЕЙ

РД 34.20.327-87

СОЮЗТЕХЭНЕРГО

СЛУЖБА ПЕРЕДОВОГО ОПЫТА ПО «СОЮЗТЕХЭНЕРГО»

Москва 1989

РАЗРАБОТАНО Московским головным предприятием Производственного объединения по наладке, совершенствованию технологии и эксплуатации электростанций и сетей «Союзтехэнерго»

ИСПОЛНИТЕЛЬ И.В. ВОРОНЦОВА (ПО «Союзтехэнерго»)

УТВЕРЖДЕНО Главным научно-техническим управлением энергетики и электрификации 21.10.87 г.

Заместитель начальника А.П. БЕРСЕНЕВ

|

МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ГИДРОПНЕВМАТИЧЕСКОЙ ПРОМЫВКЕ ВОДЯНЫХ ТЕПЛОВЫХ СЕТЕЙ |

РД 34.20.327-87 |

Срок действия установлен

с 01.01.88 г.

до 01.01.98 г.

Методические указания по гидропневматической промывке водяных тепловых сетей распространяются на разработку режима гидропневматической промывки участков трубопровода в тепловых сетях диаметром до 500 мм, предназначены для персонала предприятий тепловых сетей Минэнерго СССР и могут быть использованы работниками тепловых сетей других ведомств.

С выходом настоящих Методических указаний утрачивает силу «Временная инструкция по гидропневматической промывке водяных тепловых сетей» (М.: СЦНТИ ОРГРЭС, 1971).

1.1. В настоящих Методических указаниях рассмотрены средства измерения, подготовительные мероприятия, режимы и порядок гидропневматической промывки участков трубопровода в тепловых сетях диаметром до 500 мм.

Промывка трубопроводов диаметром свыше 500 мм требует дополнительных научно-технических исследований, связанных с возможностью получения требуемых скоростей водовоздушной смеси и необходимостью выноса дренажных отводов за территорию инженерных коммуникаций и городских застроек. В каждом конкретном случае это требует проектной проработки.

1.2. Целью промывки водяных тепловых сетей является очистка трубопроводов от строительно-монтажного мусора, окалины, ржавчины и различных отложений, накапливающихся в процессе эксплуатации.

1.3. Гидропневматический способ промывки является наиболее рациональным, так как простота его осуществления в сочетании с достаточной эффективностью и экономичностью по затратам рабочего времени и промывочной воды создают значительные преимущества перед обычной промывкой гидравлическим способом.

1.4. Гидропневматическая промывка должна производиться по окончании строительства тепловых сетей, а в действующих сетях:

— после капитального ремонта;

— после перекладки трубопроводов;

— при увеличении гидравлического сопротивления;

— при загрязненности и неприятном запахе сетевой воды, особенно в открытых системах теплоснабжения.

1.5. Для достижения необходимых скоростей водовоздушной смеси промывка тепловой сети должна производить

files.stroyinf.ru

Испытание и промывка тепловых сетей

После завершения строительно-монтажных работ тепловые сети перед сдачей их в эксплуатацию подвергаются испытаниям на прочность и герметичность давлением воды (гидростатический метод) или воздуха (манометрический метод). При испытании проверяются герметичность и прочность сварных швов, труб, фланцевых соединений, арматуры и линейного оборудования (сальниковых компенсаторов, грязевиков и пр.).

Перед испытанием трубопроводов необходимо выполнить следующие вспомогательные работы и организационные мероприятия:

- проверить сроки действия согласований технологической схемы испытаний трубопроводов и в случае необходимости пересогласовать проект производства работ с эксплуатационными службами и произвести оплату за отпуск теплофикационной или питьевой воды для заполнения трубопроводов;

- проверить проектное положение подвижных опор;

- надежно закрепить неподвижные опоры и засыпать их грунтом;

- отключить заглушками испытываемые трубопроводы от действующих или уже сданных в эксплуатацию и от первой запорной арматуры, установленной в здании;

- установить заглушки на концах испытываемых трубопроводов, а вместо сальниковых компенсаторов и секционирующих задвижек установить временно «катушки»;

- присоединить пресс и трубопровод к источнику водоснабжении и установить манометры;

- обеспечить на всем протяжении испытываемых трубопроводов доступ для внешнего осмотра и осмотра сварных швов на время проведения испытаний;

- открыть полностью арматуру и байпасные линии.

Для испытаний гидростатическим методом применяют гидравлические прессы, поршневые насосы с механическим или электрическим приводом. При выполнении испытаний на прочность и герметичность давление измеряют по аттестованным и апломби- рованным пружинным манометрам (не менее двух — один контрольный) класса не ниже 1,5 с диаметром корпуса не менее 160 мм и шкалой с номинальным давлением, равным 4/3 измеряемого.

Испытание водяных тепловых сетей гидростатическим методом производится пробным давлением, равным 1,25 рабочего, но не менее 1,6 МПа. Рабочее давление определяется давлением теплоносителя на подающем трубопроводе ТЭЦ или котельной. При крутом профиле испытываемой сети избыточное давление в нижних точках не должно превышать 2,4 МПа. В противном случае испытание необходимо проводить по отдельным участкам. Испытание гидростатическим методом трубопроводов, уложенных в траншею при непроходных каналах, производится в два приема: предварительное и окончательное.

При предварительном испытании проверяют прочность и герметичность сварных швов и стенок трубопровода до установки арматуры и линейного оборудования. До предварительного испытания теплопровод нельзя закрывать строительными конструкциями и засыпать. Предварительное испытание теплопроводов гидростатическим методом производится на небольших участках длиной не более 1 км, а также при прокладке в футлярах и гильзах.

Если теплопровод выполнен из труб с продольным или спиральным швом, то испытания проводят до устройства на трубопроводе тепловой изоляции. Если же теплопровод сварен из цельнотянутых бесшовных труб, то его испытание может производиться и после устройства тепловой изоляции при условии, чтобы сварочные стыки были свободны от изоляции и находились в местах, доступных для осмотра.

При окончательном испытании строительство теплопровода должно быть полностью закончено в соответствии с проектом. При испытании проверяют места соединения отдельных участков (если предварительно теплопровод испытывался частями), сварные швы арматуры и линейного оборудования, плотность фланцевых соединений, корпусов линейного оборудования.

При наполнении трубопроводов водой и при спуске воды после испытания воздушные краны, устанавливаемые в высших точках профиля трубопровода, должны быть полностью открыты, а спускные краны, обеспечивающие спуск воды не более чем за час, закрыты. Чтобы вытеснить воздух из труб, водопровод подводят к нижней точке трубопровода.

Пробное давление во время испытания гидростатическим методом выдерживают в течение времени, необходимого для визуального осмотра стыков, но не более 10 мин. Если во время испытания пробным давлением не будет обнаружено по манометру падения давления, течей и запотевания сварных швов, то давление в испытываемом участке трубопровода снижают до рабочего, а трубопровод повторно осматривают. Результаты испытаний считаются удовлетворительными, если в течение всего времени испытания не обнаруживается падения давления по манометру, течи и запотевания сварных швов, разрывов, признаков сдвига или деформаций конструкций неподвижных опор. При появлении во время испытаний гидростатическим методом неплотностей в швах исправление их с помощью чеканки запрещается. Обнаруженные дефектные места вырубаются, зачищаются и свариваются вновь, после чего производится повторное испытание.

Испытание пневматическим методом. При низких температурах наружного воздуха и отсутствии подогретой воды для испытания трубопроводов строительно-монтажная организация может по согласованию с заказчиком и эксплуатационниками провести испытание пневматическим методом. Испытание пневматическим методом проводят в следующей последовательности: очищают и продувают трубопровод; устанавливают заглушки и манометры; присоединяют компрессор к трубопроводу; наполняют трубопровод воздухом до заданного давления, приготовляют мыльный раствор; осматривают трубопровод, промазывают места соединения мыльным раствором и отмечают дефектные места; устраняют обнаруженные дефекты; повторно испытывают трубопровод; спускают воздух из трубопровода; отсоединяют компрессор от трубопровода и снимают заглушки и манометры.

Неплотности на трубопроводе определяют по звуку просачивающегося воздуха, по пузырям, образующимся в месте утечки, если стыки и другие сварные соединения покрыты мыльным раствором, или по запаху, если к воздуху, подаваемому от компрессора в трубопровод, добавляют аммиак, метил меркаптан и другие газы с резким запахом.

Наибольшее распространение получил способ проверки неплотности трубопровода при его испытании пневматическим способом с использованием мыльного раствора (100 г хозяйственного мыла растворяют в 1 л воды). В городских условиях испытание трубопроводов пневматическим методом производится на участке длиной не более 1000 м.

Вне населенных пунктов в виде исключения допускается проводить испытание тепломагистралей на участках длиной до 3000 м. Трубопровод заполняют воздухом плавно, с подъемом давления не более 0,3 МПа в час. При достижении испытательного давления, равного 1,25 рабочего давления, но не ниже 1,6 МПа, теплопровод некоторое время выдерживается для выравнивания температуры воздуха по длине участка.

Если при осмотре не обнаружены утечки, дефекты в сварных швах, нарушение целостности трубопровода, а также нет сдвига или деформации конструкций неподвижных опор, то трубопровод считается выдержавшим предварительное испытание. Длительность предварительных испытаний определяется временем, необходимым для выдерживания и тщательного осмотра трубопроводов.

Промывка трубопроводов. Трубопроводы водяных тепловых сетей в закрытых системах теплоснабжения, как правило, подвергают гидропневматической промывке, т.е. смесью воды и воздуха. Целью промывки является очистка внутренней поверхности труб от случайно попавших в трубы строительного мусора, песка, грязи, ржавчины, окалины и т,п. Промывку целесообразно начинать немедленно после испытания труб, чтобы использовать уже залитую воду Необходимые для промывки спускные и воздушные краны должны быть установлены на трубах до начала испытания трубопроводов.

Качественная промывка труб большого диаметра и большой протяженности требует создания больших скоростей движения воды, что достигается подмешиванием к промываемой воде сжатого воздуха давлением 0,3-0,6 МПа. На промываемом участке теплопровода в нескольких местах в низких точках (через спускные краны) подается воздух от компрессоров. Сжатый воздух перемешивает с водой осевшие в нижней части труб ржавчину, окалину, песок и грязь, а повышенная скорость способствует выбрасыванию их водой из теплопровода.

Трубопроводы водяных тепловых сетей открытых систем теплоснабжения необходимо промывать гидропневматическим способом водой питьевого качества до полного осветления промывочной воды. По окончании промывки трубопроводы должны быть продезинфицированы путем заполнения их водой с содержанием активного хлора в дозе 75-100 мг/л при времени контакта не менее 6 ч. Трубопроводы диаметром до 200 мм и протяженностью до 1 км разрешается по согласованию с местными органа- ми санитарно-эпидемиологической службы хлорированию не подвергать и ограничиться промывкой водой питьевого качества.

Промывка подающих и обратных теплопроводов в зависимости от их протяженности производится параллельно или последовательно участками или целыми магистралями. Обычно для промывки обратного трубопровода устраивается перемычка между подающей и обратной линиями. Диаметры патрубков для сброса воды, штуцеров для сжатого воздуха и перемычек определяются проектом или выбираются по справочной литературе в зависимости от диаметра трубопровода.

Спуск воды из дренажей во время промывки контролируется и регулируется представителем эксплуатационной организации по количеству подпиточной воды и по давлению на обратной линии на ТЭЦ или котельной. Качество и осветленность воды предварительно определяется визуально, а окончательно — лабораторным анализом.

По результатам промывки трубопроводов строительно-монтажной организацией составляется акт по форме приложения 3 СНиП 3.05.03-85 с участием представителей технического надзора и эксплуатационной организации.

ros-pipe.ru

promyvka-i-opressovka-sistemy-otopleniya

После окончания отопительного сезона все оборудование системы отопления должно быть промыто и испытано гидравлическим давлением согласно СНиП 3.05.01-85

«Внутренние санитарно-технические системы», СНиП 3.05.03-85 «Тепловые сети».

Испытания системы отопления необходимо производить по технологическим схемам

с соблюдением техники безопасности проведения работ.

Перед гидравлическими испытаниями проводится пpoмывка системы отопления.

Промывку систем отопления в период подготовки домов к зиме следует производить гидропневматическим способом. Допускается промывка хозяйственно-питьевой водой.

Для гидропневмопромывки системы отопления используется компрессор для нагнетания воздуха с подключением к системе холодного водоснабжения.

Диафрагмы и сопла гидроэлеваторов во время промывки системы отопления должны быть сняты. Водяное давление в трубопроводах при промывке должно быть не выше рабочего,

а давление воздуха не должно превышать 0,6 Мпа (6 кгс/см!). Скорость воды должна превышать расчетную скорость теплоносителя не менее чем на 0,5 м/сек.

Гидропневмопромывка проводится до полного осветления промывочной воды на выходе,

из спускников системы отопления.

После промывки, система сразу должна быть заполнена теплоносителем или водой,

держать систему отопления опорожненной не допускается.

Гидравлическое испытание должно проводиться после промывки системы отопления. Гидравлические испытания оборудования тепловых пунктов и систем отопления следует производить раздельно.

Тепловые пункты и системы отопления должны испытываться не реже одного раза в год, пробным давлением равным 1,25 рабочего давления на вводе теплосети, но не менее 0.2 Мпа

(2 кгс/см!).

Для систем отопления с чугунными отопительными приборами, стальными штампованными радиаторами — следует принимать 0,6 Мпа (6 кгс/см!), системы панельного и конвекторного отопления — 1,0 Мпа (10 кгс/см!).

Испытания трубопроводов следует выполнять с соблюдением следующих основных требований:

• испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов; температура воды при испытаниях должна быть не выше 45’С, полностью удаляется воздух через воздухоспускные устройства в верхних точках;

• давление доводится до рабочего и поддерживается в течении времени, необходимого для осмотра всех сварных и фланцевых соединений, арматуры, оборудования, приборов, но не менее 10 минут;

• если в течение 10 мин не выявлены какие-либо дефекты, давление доводится до пробного.

Давление должно быть выдержано в течение 15 минут и затем снижено до рабочего. Падение давления фиксируется по контрольному манометру.

Результаты гидравлических испытаний на герметичность трубопровода считаются удовлетворительными, если: во время их проведения не произошло падения давления более чем 0,01Мпа (0,1 кгс/см!), не обнаружены признаки разрыва, течи или запотевания в сварных швах,

а также течи в основном металле, фланцевых соединениях, арматуре, компенсаторах и других элементах трубопроводах, отсутствуют признаки сдвига или деформации трубопроводов и неподвижных опор.

Выявленные при испытаниях дефекты должны быть устранены, после чего оборудование испытывают повторно. Результаты испытаний оформляются актом.

После гидравлического испытания система сразу должна быть заполнена теплоносителем или водой. При испытании на прочность и плотность применяются пружинные манометры класса точности не ниже 1 5 с диаметром корпуса не мене 160 мм, шкалой на номинальное давление около 4/3 измеряемого, ценой деления 0,01 Мпа (0,1кгс/см!), прошедшие поверку и опломбированные госповерителем.

Для нормального функционирования системы отопления в отопительный период в доме разница давления теплоносителя на подающей и обратной линии должна соответствовать высоте до верхней точки трубопровода в доме. Например, в 9-и этажном доме высота соответствует, примерно, 25 метрам, следовательно давление на подаче может быть 0,65 Мпа (6,5 кгс/см!), а на обратке 0,4 Мпа (4 кгс/см!), или в 5-и этажном доме при высоте здания 15 метров — давление может быть на подаче 0,55 Мпа (5,5 кгс/см!), на обратной линии — 0,4 Мпа (4 кгс/см!).

itpnsk.ru

|

|

|

содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

4.4.4. Испытание и промывка теплопроводов Испытание смонтированного при капитальном ремонте теплопровода должно производиться так же, как при новом строительстве, в соответствии с указаниями соответствующих СНиП и правил Ростехнадзора. После завершения ремонтных работ теплопроводы подвергают окончательным (приемочным) испытаниям на прочность и герметичность. Кроме того, трубопроводы водяных тепловых сетей промывают, а трубопроводы тепловых сетей при открытой системе теплоснабжения и сети горячего водоснабжения промывают и дезинфицируют. Подземные теплопроводы, уложенные в непроходных каналах и непосредственно в траншеях, испытывают дважды: предварительно и окончательно. Теплопроводы, проложенные в проходных каналах и надземно (т. е. доступные к осмотру в процессе эксплуатации) могут быть испытаны 1 раз. Предварительные испытания теплопроводов производят до установки сальниковых или сильфонных компенсаторов, секционирующих задвижек, перед закрыванием каналов и обратной засыпкой теплопроводов бесканальной прокладки. Предварительные испытания трубопроводов на прочность и герметичность выполняют, как правило, гидравлическим способом. При минусовой температуре наружного воздуха и невозможности подогрева воды, а также при отсутствии воды допускается предварительные испытания выполнять пневматическим способом. Не допускается подвергать пневматическим испытаниям надземные теплопроводы, а также теплопроводы, прокладываемые в одном канале или в одной траншее с действующими инженерными коммуникациями Трубопроводы водяных тепловых сетей следует испытывать давлением, равным 1,25 рабочего, но не менее 1,6 МПа; сети горячего водоснабжения – давлением, равным 1,25 рабочего. Асбестоцементные теплопроводы испытывают давлением, равным рабочему, плюс 0,3 МПа, но не менее 0,5 заводского испытательного давления на водонепроницаемость. Перед испытаниями на прочность и герметичность необходимо выполнить следующие работы: а) произвести контроль качества сварных стыков; б) отключить заглушками испытываемые трубопроводы от действующих; в) установить заглушки на концах испытываемых трубопроводов вместо сальниковых или сильфонных компенсаторов; г) обеспечить на всем протяжении испытываемых трубопроводов доступ для их внешнего осмотра, в том числе сварных швов на время проведения испытаний; д) открыть полностью арматуру и байпасные линии. При выполнении испытаний трубопроводов на прочность и герметичность давление измеряют по аттестованным в последовательном порядке двум (один – контрольный) пружинным манометрам класса не ниже 1,5 с диаметром корпуса не менее 160 мм и шкалой с номинальным давлением 4/3 измеряемого. Порядок проведения гидравлического испытания следующий: 1) во время заполнения теплопровода водой воздух из него удаляют через воздухоспускные краны, устанавливаемые в наиболее высоких местах, где наиболее вероятно скопление воздуха; 2) в теплопроводе устанавливают пробное давление в самой высокой точке испытываемого участка и выдерживают 10 мин, потом снижают давление до величины рабочего давления и осматривают теплопровод по всей его длине. Если в процессе испытания не будет падения манометрического давления, это говорит о том, что в сварных швах, трубах и других местах нет признаков разрыва, течи, запотевания и сдвига или деформации конструкции неподвижных опор. В этом случае результаты предварительного гидравлического испытания считаются удовлетворительными. Гидравлические испытания выполняет ремонтная организация, производившая ремонт, в присутствии представителей заказчика и организации, в чьем ведении находятся тепловые сети. Пневматические испытания производят для стальных трубопроводов с рабочим давлением не выше 1,6 МПа и температурой до 250 °С, монтируемых из труб и деталей, испытанных на прочность и герметичность (плотность) заводами-изготовителями (при этом заводское испытательное давление для труб, арматуры, оборудования и других изделий и деталей трубопроводов должно быть на 20 % выше испытуемого давления, принятого для смонтированного трубопровода). Устанавливать чугунную арматуру (кроме вентилей из ковкого чугуна) на время испытаний запрещается. Заполнять трубопровод воздухом и поднимать давление следует плавно со скоростью не более 0,3 МПа в 1 ч. Визуальный осмотр трассы (вход в охранную зону, но без спуска в траншею) допускается при величине давления, равной 0,3 испытательного, но не более 0,3 МПа. На период осмотра трассы подъем давления должен быть прекращен. При достижении величины испытательного давления трубопровод выдерживают для выравнивания температуры воздуха по длине трубопровода. После выравнивания температуры воздуха испытательное давление выдерживают 30 мин и затем плавно снижают до 0,3 МПа, но не выше величины рабочего давления теплоносителя. Затем, при этом давлении производят осмотр трубопроводов с отметкой дефектных мест. Места утечки определяют по звуку просачивающегося воздуха, по пузырям при покрытии сварных стыков и других мест подогретым мыльным раствором. Дефекты устраняют только при снижении избыточного давления до нуля и отключении компрессора. Результаты предварительных пневматических испытаний считаются удовлетворительными, если во время их проведения не произошло падения давления по манометру, не обнаружены дефекты в сварных швах, во фланцевых соединениях, трубах, оборудовании и других элементах трубопровода, а также отсутствуют признаки сдвига или деформации трубопровода и неподвижных опор. Трубопроводы, водяных тепловых сетей в закрытых системах теплоснабжения, как правило, подвергают гидропневматической промывке. Допускается гидравлическая промывка с повторным использованием промывочной воды путем пропуска ее через временные грязевики, устанавливаемые по ходу движения воды на концах подающего и обратного трубопроводов. Промывку производят технической водой. Допускается промывка хозяйственно-питьевой водой при соответствующем обосновании. Трубопроводы водяных тепловых сетей открытых систем теплоснабжения и сетей горячего водоснабжения необходимо промывать гидропневматическим способом водой питьевого качества до полного осветления промывочной воды. По окончании промывки трубопроводы должны быть продезинфицированы путем их заполнения водой с содержанием активного хлора в дозе 75–100 мг/л при времени контакта не менее 6 ч. Трубопроводы диаметром до 200 мм и протяженностью до 1 км разрешается, по согласованию с местными органами санитарно-эпидемиологической службы, хлорированию не подвергать и ограничиться промывкой водой, соответствующей ГОСТ 2874–82* «Вода питьевая. Гигиенические требования и контроль за качеством». После промывки результаты лабораторного анализа проб промывкой воды должны соответствовать требованиям ГОСТ 2874–82* «Вода питьевая. Гигиенические требования и контроль за качеством». В результатах промывки (дезинфекции) санитарно-эпидемиологическая служба составляет заключение. Давление в трубопроводе при промывке должно быть не выше рабочего. Давление воздуха при гидропневматической промывке не должно превышать рабочее давление теплоносителя и быть не выше 0,6 МПа. Скорости воды при гидравлической промывке должны быть не ниже расчетных скоростей теплоносителя, указанных в рабочих чертежах, а при гидропневматической – превышать расчетные не менее чем на 0,5 м/с. О результатах испытаний трубопроводов на прочность и герметичность, а также об их промывке (продувке) составляют акты в соответствии со СНиП 3.05.03–85 «Тепловые сети».

содержание .. 30 31 32 33 34 35 36 37 38 39 40 ..

|

|

|

zinref.ru

Типовая программа прогрева и пуска в эксплуатацию котельной

Типовая программа прогрева и пуска в эксплуатацию котельной.

Программа прогрева и пуска в эксплуатацию котельной привязывается к конкретному объекту, и в связи с тем, что в своей частности большинство котельных не однотипны, тяжело написать типовую программу прогрева и пуска. Однако существуют определенные требования обусловленные «Правилами устройства и безопасной эксплуатации паровых и водогрейных котлов» и «Правилами безопасности в газовом хозяйстве» которые необходимо соблюсти при пуске котельной в эксплуатацию.

В частности программа прогрева и пуска в эксплуатацию котельной только в обязательном порядке содержать следующее:

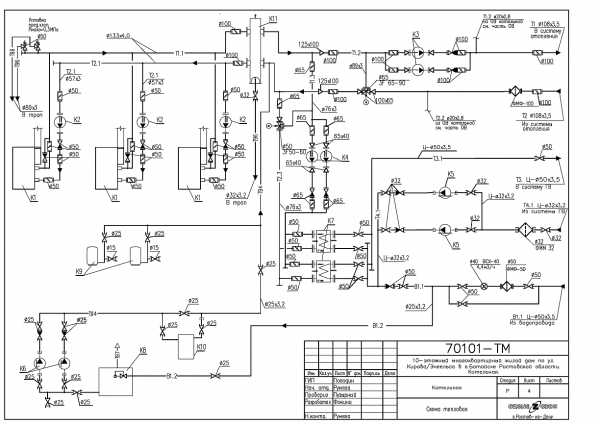

Схема котельной

- пусковую схему котельной;

- краткое описание состава оборудования котельной;

- оснащение котлов и котельной контрольно-измерительными приборами;

- схему трубопроводов котельной;

Программа прогрева и пуска.

Заполнение трубопроводов тепловых сетей, их промывка, включение циркуляции, продувка, прогрев тепловой сети и другие операции по пуску, а также любые испытания тепловых сетей или их отдельных элементов и конструкций, выполняются по программе, утвержденной техническим руководителем Заказчика и согласованной с приемником теплоты.

Пуск водяных тепловых сетей состоит из следующих операций:

- заполнения трубопроводов сетевой водой;

- установления циркуляции;

- проверки плотности сети;

- включения потребителей и пусковой регулировки сети.

Заполнение трубопроводов теплосети производится водой сетевого качества температурой не выше 70 °С при отключенных системах теплопотребления. Оно производится водой давлением, не превышающим статического давления заполняемой части тепловой сети более чем на 0,2 МПа (2 кгс/см2). Во избежание гидравлических ударов и для лучшего удаления воздуха из трубопроводов максимальный часовой расход воды GB при заполнении трубопроводов теплосети с условным диаметром Ду не должен превышать величин, приведенных в таблице 1.

Таблица 1. Допустимые расходы подпиточной воды при заполнении трубопроводов теплосети

| Ду, мм | 100 | 150 | 250 | 300 | 350 | 400 | 450 | 500 | 600 | 700 | 800 | 900 | 1000 | 1100 | 1200 |

| Gв, м3/ч | 10 | 15 | 25 | 35 | 50 | 65 | 85 | 100 | 150 | 200 | 250 | 300 | 350 | 400 | 500 |

Заполнение распределительных сетей следует производить после заполнения водой магистральных трубопроводов, а ответвлений к потребителям и местных систем — после заполнения распределительных сетей, тепловых пунктов и установления циркуляции в них.

Заполнение распределительных сетей следует производить после заполнения водой магистральных трубопроводов, а ответвлений к потребителям и местных систем — после заполнения распределительных сетей, тепловых пунктов и установления циркуляции в них.

В период пуска необходимо вести наблюдения за наполнением и прогревом трубопроводов, состоянием запорной арматуры, сальниковых компенсаторов, дренажных устройств.

Примечание. Последовательность и скорость проведения пусковых операций осуществляются так, чтобы исключить возможность значительных тепловых деформаций трубопроводов.

Подогрев сетевой воды при установлении проектной циркуляции на теплоисточнике следует производить со скоростью не более 30 °С в час.

В случае повреждения пусковых трубопроводов или связанного с ними оборудования принимаются меры к ликвидации этих повреждений.

При отсутствии приборов измерения расхода теплоносителя пусковая регулировка производится по температуре в обратных трубопроводах (до выравнивания температуры от всех подключенных к сети потребителей).

3. ПОДГОТОВКА КОТЕЛЬНОЙ К ПУСКУ

На вновь вводимых в эксплуатацию котельных котел, основные трубопроводы и другие элементы питательного тракта должны подвергаться очистке.

Топливо на вновь смонтированном газопроводе котельной должно подаваться только после того, как будут закрыты запорные органы к горелкам, к запальным устройствам, проверена правильность действия средств измерений, блокировок, защит и дистанционного управления арматурой, проведены гидравлические испытания и продувка газопроводов.

При пуске котельной убедитесь в прекращении всех работ и закрытии нарядов на производство работ.

Пуск котельной должен быть организован под руководством начальника котельной или лица назначенного вместо него по приказу.

Непосредственно перед пуском котельной:

- Подготовить установку установки (ВПУ) котельной к предстоящему пуску.

- Предупредите оперативный персонал о предстоящем пуске котлов котельной.

- Проверьте схему подачи газа к котельной.

- Произведите наружный осмотр оборудования котельной, убедитесь в его исправном состоянии и отсутствии посторонних предметов на площадках, лестницах и в проходах.

- Убедитесь в готовности основного и вспомогательного оборудования пусковой котельной к предстоящему пуску.

- Дайте заявку на сборку электрических схем электродвигателей насосов, дутьевых вентиляторов, дымососов, электроприводов запорной и регулирующей арматуры, защит, блокировок, сигнализации и на включение в работу контрольно-измерительных приборов.

При неисправности блокировок и устройств защиты, действующих на останов основного оборудования котельной, пуск его запрещается.

ПУСК КОТЕЛЬНОЙ.

Откройте запорные устройства на трубопроводе подачи сырой воды к емкости запаса. Заполните емкость сырой водой…

Полный текст типовой программы прогрева и пуска в эксплуатацию котельной в формате doc (zip архив) вы можете скачать бесплатно по следующей ссылке.

energostrom.ru

Испытания тепловых сетей | OhranaTruda31.ru

ПРИКАЗ О ПРОВЕДЕНИИ ИСПЫТАНИЙ ТЕПЛОВЫХ СЕТЕЙ

На основании требований «Правил технической эксплуатации тепловых энергоустановок», в целях повышения эффективности обслуживания и ремонта тепловых сетей

ПРИКАЗЫВАЮ:

1. Ответственным лицам за исправное состояние и безопасную эксплуатацию тепловых энергоустановок (тепловых сетей): начальнику участка тепловых сетей Иванову И.А.:

1.1. В процессе эксплуатации все тепловые сети подвергать испытаниям на прочность и плотность для выявления дефектов не позже, чем через две недели после окончания отопительного сезона.

1.2. Испытания на прочность и плотность проводить в порядке, установленном разделом 6 «Правил технической эксплуатации тепловых энергоустановок». О результатах испытаний трубопроводов на прочность и плотность составлять акт по прилагаемой форме (приложение №2).

1.3. Помимо испытаний на прочность и плотность проводить испытания тепловых сетей на максимальную температуру теплоносителя и на определение тепловых и гидравлических потерь 1 раз в 5 лет. Все испытания тепловых сетей выполнять раздельно и в соответствии с действующими методическими указаниями.

1.4. Трубопроводы тепловых сетей до пуска их в эксплуатацию после монтажа, капитального или текущего ремонта с заменой участков трубопроводов подвергать очистке (промывке), опрессовке. О проведении очистки (промывки) и опрессовки трубопроводов составлять акт по прилагаемой форме (приложение №1 и 2).

1.5. Заполнение трубопроводов тепловых сетей, их промывку, дезинфекцию, продувку и другие операции по пуску водяных тепловых сетей, а также любые испытания тепловых сетей или их отдельных элементов и конструкций, выполнять по программе, утвержденной главным техническим руководителем и согласованной с источником теплоты.

1.6. После окончания проведения всех указанных в п. 1. работ предоставлять заполненные и подписанные копии актов по формам приложений №1 и №2 в оперативно-диспетчерскую службу (ОДС) не позднее следующего вторника каждой недели.

2. Начальнику ОДС Кошмарову С.С. организовать сбор и хранение копий предоставленных актов, а так же ведение электронного журнала учета выполненных работ на тепловых сетях.

3. Контроль за выполнением настоящего приказа возложить на главного инженера Здорового А.А.

Приложения:

1) Акт проведения гидравлических испытаний

2) Акт проведения промывки

Директор Воевода В.В.

с вашего сайта.

ohranatruda31.ru

Опрессовка системы отопления, узлов и вводов,Осмотр,Нагнетание давления

Специалисты ООО «СТС» выполнят полный комплекс услуг по опрессовке систем отопления в многоэтажных домах, административных  и промышленных зданиях.

и промышленных зданиях.

С целью выявления утечек мы проведем все необходимые гидравлические испытания, выполним внимательный осмотр соединений трубопроводов и радиаторов, произведем ревизию запорной арматуры, прочистим грязевики и наиболее засоренные отопительные приборы (возможен демонтаж). В случае обнаружения неисправности сольем воду, оперативно устраним проблему и произведем повторное заполнение и проверку.

Составим и согласуем всю необходимую документацию для подготовки к отопительному сезону и (или) вводу в эксплуатацию.

Итогом нашей работы станет исправное функционирование отопительной системы и конечно же, безопасность жильцов и сотрудников.

Опрессовка трубопровода — это гидравлическое испытание систем отопления, теплообменников и бойлеров на герметичность. Процесс опрессовки проходит под давлением, максимально приближенным к экстремальному для данной системы.

Опрессовку рекомендуется проводить:

- После установки теплосчетчиков и приборов автоматического регулирования

- При проведении сервисного обслуживания системы теплоснабжения

- По окончании работ по капитальному ремонту и строительству жилых домов, учреждений и предприятий

- После реконструкции ИТП

- При подготовке к отопительному сезону

- Перед сдачей в эксплуатацию трубопроводов

- После замены задвижек и поворотно-регулирующих затворов.

Опрессовка системы отопления – это ряд мероприятий, включающий в себя следующие действия:

- Нагнетание давления в систему отопления

- Визуальный осмотр испытуемого объекта, контроль показаний приборов, измеряющих давление

- Контрольное испытание под наблюдением инспектора и оформление акта проведения опрессовки

Сопутствующие работы при проведении опрессовки:

- Ревизия и замена запорной арматуры

- Замена участков трубопровода

- Чистка фильтров и бойлеров

- Обследование предохранительной арматуры

- Покраска

Из чего состоит и для чего нужна опрессовка.

Под опрессовкой домов подразумевается комплекс мероприятий и работ, который выполняют летом, для подготовки дома, здания, торгового центра к зимнему периоду. Любое здание прошедшее отопительный период необходимо подготовить к ному предстоящему сезону. Эти работы, как правило, проводят с начала мая по конец сентября. Время проведения работ определяется отключением системы отопления от тепла или тепловой нагрузки, а отключат тепло когда наступает и заканчивается теплый период времени, что происходит с мая по октябрь. Пуск тепла или начало отопительного периода происходит в конце октября. Первыми начинают пускать тепло в здания школ, садов, детских домов и других детских учреждений. После процедура запуска переходит на жилые дома, а завершают пуск в административных и промышленных зданиях.

Для того, что бы процедура пуска тепла прошла безболезненно и весь следующий отопительный период работала как часы необходимо систему отопления подготовить, а значит провести опрессовку дома.

Во время опрессовки домов в системе повышают давление значительно выше обычного, что является в свою очередь проверкой для системы на случай гидравлического удара который может произойти в любое время в зимний период. Гидравлический удар это резкий скачек давления в системе трубопроводов теплосети, который в свою очередь передается на систему здания. От гидравлических ударов дома не застрахованы, если только не содержат клапана перепада давления.

Кроме нововведений связанных с установкой защиты на трубопроводы в зданиях проводят традиционные подготовительные работы и мероприятия при проведении опрессовки домов. Например, меняются «старые», изжившие себя паронитовые прокладки на задвижках и «прикипевшие» болты и гайки, сальниковую набивку. За время отопительного сезона высокие температуры и не плотности образующиеся на соединениях, приводящие к незначительным утечкам, образуют на болтах значительный слой ржавчины и окалины, удалить который возможно путем механического среза болгаркой. Прокладки и сальниковая набивка также деформируются, создают не плотности. Поэтому замена вышедших из строя болтов, гаек, прокладок и сальниковой набивки это обязательное мероприятие, исключение составляют только те узлы которые снабжены шаровыми фланцевыми или сварными кранами. Кроме профилактических работ с запорной арматурой проверяется состояние термометров — наличие масла в гильзах термометров. Манометры необходимо поверять или менять на новые, так как зимой они являются приборами по которым проверяют рабочее давление в системе отопления.

Рабочее давление системы отопления зависит от многих факторов, таких как: принадлежность здания (административное или коттедж), этажность постройки и марка установленных нагревательных приборов (чугунные радиаторы или конвекторы). Если это загородный дом или коттедж, то рабочее давление ограничено аварийным клапаном сброса избыточного давления, который устанавливается в котельной. Величина давления при котором клапан срабатывает и сбрасывает давление- 1,9 атмосфер.

Если это городское многоэтажное строительство- школа, офисный центр, административное здание, магазин то рабочее давление в системе определяется такими параметрами как этажность дома и марка отопительных приборов. Если в здании установлены чугунные радиаторы то рабочее давление, как правило, достигает 3-6 атмосфер, в зависимости от этажности. Если в здании установлены стальные радиаторы или конвекторы (опрессовочное давление, которых по паспорту может доходить до 15-25 ати), то рабочее давление в системе может достигать 7- 10 атмосфер, так же в зависимости от количества этажей в доме. При проведении опрессовки, если система новая то давление повышают в 1,5- 2 раза, если система уже работала в отопительный сезон и проходила опрессовку то давление поднимают на 15- 50% от рабочего. Кроме рабочего давления в системе при проведении гидравлических испытаний, внимание обращают на то, какие нагревательные приборы установлены в здании. Для чугунных радиаторов максимальное давление при опрессовке это —7 атмосфер, для стальных радиаторов и конвекторов —10 атмосфер.

Расценить опрессовку системы отопления возможно после обследования здания, в котором находится система. При обследовании необходимо выяснить какие работы по мимо опрессовки необходимо выполнить.

Как мы уже ранее писали, что опрессовка системы отопления это комплекс работ. В одних зданиях нужно выполнять дополнительные работы, а в других нет или нужно, но не все, а только частично.

В процессе обследования необходимо ознакомиться с тем, в каком состоянии изоляция трубопроводов в подвале, в каком состоянии элеваторный узел и запорная арматура на нем, имеются ли манометры и термометры. После этого можно полностью оценить опрессовку отопления.

К чему ведет опрессовка, без оглядки на особенности приборов учёта и автоматики.

Там, где опрессовка выполнена без оглядки на особенности приборов учёта и автоматики – с ними возникают неполадки. При этом о неисправностях жители могут узнать только по осени. При традиционной сдаче инспектору актов опрессовки летом невозможно выявить поломку теплосчетчика и электроники.

А с началом отопительного (то есть холодного) сезона, когда теплоноситель начинает циркулировать в трубах – промахи и допущенные ошибки становятся очевидными.

И заказчики сталкиваются с целым рядом проблем:

- Пока приборы не отремонтировали — расчёт за отопление ведётся по нормативам. Они значительно выше показателей теплосчетчиков.

- Автоматика не работает, а ведь именно в осенний и весенний периоды она дает эффект максимальной экономии.

- Расходы на восстановление работоспособности приборов соизмеримы со стоимостью всей опрессовки в целом.

МЕТОДИКА

проведения гидравлических испытаний тепловых сетей систем коммунального теплоснабжения

Проведение гидравлических испытаний выполняются на основании требований Правил технической эксплуатации тепловых энергоустановок, утвержденных Минэнерго России № 115 от 24.03.2003г.

Ответственным за исправное состояние и безопасную эксплуатацию тепловых энергоустановок и его заместитель назначаются распорядительным документом руководителя предприятия из числа управленческого персонала и специалистов организации, прошедших обучение и проверку знаний правил эксплуатации, техники безопасности, должностных и эксплуатационных инструкций.

Очередная проверка знаний проводится не реже 1 раза в три года, при этом для персонала, принимающего непосредственное участие в эксплуатации тепловых энергоустановок, их наладке, регулированию, испытаниях, а также лиц, являющихся ответственными за исправное состояние и безопасную эксплуатацию тепловых энергоустановок – не реже 1 раза в год.Гидравлические испытания проводятся с целью проверки прочности и плотности трубопроводов, их элементов и арматуры.

Гидравлические испытания проводятся:

для вновь смонтированных тепловых сетей

— при приемке их в эксплуатацию;

— после завершения капитального и текущего ремонта с заменой участков трубопроводов;

для находящихся в эксплуатации

— ежегодно, для выявления дефектов после окончания отопительного сезона.

Гидравлические испытания трубопроводов водяных тепловых сетей, с целью проверки прочности и плотности, следует проводить пробным давлением, равным 1,25 рабочего, но не менее 0,2МПа (2 кгс/см2).

Максимальная величина пробного давления устанавливается расчетом на прочность по нормативно-технической документации, согласованной с Госгортехнадзором России, с учетом максимальных нагрузок, которые могут принять на себя неподвижные опоры. В каждом конкретном случае значение пробного давления устанавливается техническим руководителем ОЭТС (организации эксплуатирующей тепловые сети) в допустимых пределах, указанных выше.

В процессе подготовки к испытаниям на прочность и плотность следует предусмотреть присутствие:

— врезок штуцеров для манометров и гильз для термометров;

— врезок циркуляционных перемычек и обводных линий,

а также выбрать средства измерения (термометры, манометры).

Измерение давления при испытаниях на прочность и плотность следует производить по двум аттестованным пружинным манометрам (один — контрольный) класса не ниже 1,5 с диаметром корпуса не менее 160 мм. Манометр должен выбираться из условия, что измеряемая величина давления находится в 2/3 шкалы прибора.

Испытательное давление должно быть обеспечено в верхней точке (отметке) трубопроводов.

Гидравлические испытания проводятся в следующем порядке:

— испытываемый участок трубопровода отключить от действующих сетей;

— произвести заполнение испытываемого участка водой, температура которого должна быть не ниже 50С и не выше 400С;

— при заполнении водой из трубопроводов должен быть полностью удален воздух;

— давление в трубопроводе следует повышать плавно;

— в самой высокой точке участка испытываемого трубопровода установить пробное давление;

— при значительном перепаде геодезических отметок на испытываемом участке испытания необходимо проводить по частям;

— испытательное давление должно быть выдержано не менее 10 минут и затем снижено до рабочего;

— при рабочем давлении проводится тщательный осмотр трубопроводов по всей их длине.

Результаты испытаний считаются удовлетворительными, если во время их проведения не произошло падение давления и не обнаружены признаки разрыва, течи или запотевания в сварных швах, а также течи в основном металле, корпусах и сальниках арматуры, во фланцевых соединениях и других элементах трубопроводов.

Кроме того, должны отсутствовать признаки сдвига или деформации трубопроводов и неподвижных опор.

О результатах испытаний трубопроводов на прочность и плотность необходимо составить акт установленной формы.

БОЛЕЕ ПОДРОБНО О НОВОСТЯХ ЖКХ В ДЗЕН

geosts.ru