Демонтаж опалубки СНиП

Когда можно снимать опалубку после заливки бетона?

После заливки бетонного монолита, нужно знать, как и когда снимается опалубка. Демонтаж регулируется нормативами СП 70.13330.2012, где указывается, что эта работа проводится после набора раствором 80% от расчетной прочности. Измерить данный параметр без лабораторных исследований невозможно. Поэтому принимать решение, когда можно снимать опалубку после заливки и отвердевания бетона принимается исходя из времени, необходимого для этого схватывания, температуры воздуха и марки прочности бетонного раствора.

Как происходит созревание бетона

Под созреванием бетона понимается химический процесс, в результате чего изменяются физические свойства раствора, который приобретает нужную твердость. При этом вода участвует в реакции гидратации цемента, которая имеет необратимый характер.

В цемент входит четыре основных компонента, отвечающих за его свойства:

- Трехкальциевый силикат – основной компонент, берущий участие в гидратации, в результате которой повышается температура состава, и он набирает прочность.

- Двухкальциевый силикат продолжает затвердевать в течение нескольких лет, в результате чего монолит становится прочнее.

- Трехкальциевый алюминат отвечает за скорость застывания в первые сутки после укладки строительного раствора.

- Четырехкальциевый алюмоферрит – необходим для затвердевания на завершающей стадии схватывания.

Созревание бетона происходит в течение 28 дней при температуре около 20⁰С. Но это идеальные условия, редко встречающиеся. В реальности они зависят от температуры и показателя влажности окружающей среды. Процесс созревания происходит в два этапа. Сначала идет схватывание, которое происходит от нескольких часов до суток. Схватившийся бетон теряет подвижность и сохраняет форму. Чтобы замедлить этот процесс используют свойство тиксотропии – замедление схватывания при шевелении раствора. Его применяют при транспортировке в автомиксерах. До схватывания бетон можно утрамбовывать, изменять геометрическую конфигурацию без ухудшения его характеристик.

Набор прочности бетона происходит длительное время, считается, что он не прекращается несколько лет. В течение 28 суток даже при идеальных условиях раствор набирает до 98% расчетного показателя. В этот период протекают химические реакции, превращающие мягкий раствор в прочный монолит.

Нормативы на снятие опалубки

Согласно СНиП, снятие опалубки можно производить при достижении бетоном соответствующей прочности. Она зависит от вида монолитной конструкции, которая заливалась:

- Вертикальные конструкции – снятие производится при наборе показателе 0,2 МПа.

- Ленточные фундаменты, армированные монолиты с пористыми наполнителями – при наборе 50% от марочной прочности или показателе 3,5 МПа.

- Наклонные элементы (лестницы), бетонные перекрытия длиной до 6 м – снимается при наборе 70% прочности от применяемой марки.

- Наклонные элементы и бетонные перекрытия длиной более 6 м – снятие при наборе 80% расчетных прочностных показателей.

Выдержка требований СНиП гарантирует, что после снятия опалубки монолит не разрушится под собственным весом или случайного механического воздействия. Набор прочности может происходить и в последующем, а снятые щиты могут использоваться для выполнения других работ.

Набор прочности может происходить и в последующем, а снятые щиты могут использоваться для выполнения других работ.

Важной характеристикой является влажность окружающего воздуха. При слишком быстром высыхании, схватывание раствора происходит неравномерно, что приводит к появлению трещин и снижению жесткости. Чтобы избежать этого, при высоких температурах, раствор регулярно поливают. На срок схватывания состава и снятия опалубки не влияет размер бетонной конструкции или монолита. Он зависит только от состава, среднесуточных температурных показателей и других внешних факторов, влияющих на скорость химической реакции.Через сколько времени снимают опалубку.

Через сколько времени снимают опалубку

Чтобы точно определить, через сколько дней нужно снимать опалубку с монолита, требуется специальное исследование. Но в обычных условиях провести его не представляется возможным, поэтому для определения срока используют основной параметр, влияющий на схватывание состава – температуру воздуха. Данные вносятся в специальные таблицы и относятся к самым популярным типам бетона марок М200-М300:

Данные вносятся в специальные таблицы и относятся к самым популярным типам бетона марок М200-М300:

| Температура, ºС | Время набора 50% прочности от расчетной, суток (вертикальные поверхности) | Время набора 80% прочности от расчетной, суток (горизонтальные перекрытия) |

| 1 | 15 | 28 |

| 5 | 10 | 21 |

| 10 | 7 | 15 |

| 15 | 5 | 9 |

| 20 | 4 | 7 |

| 25 | 3 | 6 |

| 30 | 2,5 | 5 |

| 35 | 2 | 4 |

При заливке фундамента ленточного типа щиты устанавливаются на вертикальные поверхности. В них заливается бетон, после чего требуется определенное время, чтобы он схватился. Чтобы понять, когда можно будет снимать опалубку с ленточного фундамента, достаточно свериться с таблицей. При среднесуточном показателе температуры окружающей среды 10ºС, демонтаж производится через 7 суток.

При среднесуточном показателе температуры окружающей среды 10ºС, демонтаж производится через 7 суток.

При заливке горизонтальных конструкций – перекрытий и лестниц, необходимо обращать внимание на показатели, соответствующие схватыванию раствора и набору 80% прочности. При той же температуре 10ºС снимать опалубку нужно минимум через 15 суток.

Под суточным показателем температуры понимают среднее значение между минимальной и максимальной температурой за сутки.

Советы по демонтажу

При установке опалубки требуется обеспечить целостность конструкции, чтобы раствор не выливался за ее пределы. Снимать ее можно после достижения 50-80% от марочной прочности бетона, в зависимости от типа конструкции. На крупных объектах ее делают поэтапно, в обратном порядке относительно установки. При частном строительстве она снимается одновременно со всего монолита.

Демонтаж опалубки делается аккуратно, чтобы не подвергать залитую конструкцию лишней нагрузке. Запрещается применять тяжелую технику, поскольку она может сильно повредить поверхность. При снятии необходимо соблюдать несложные правила, которые помогут сохранить поверхность залитого раствора, получив прочную долговечную конструкцию:

При снятии необходимо соблюдать несложные правила, которые помогут сохранить поверхность залитого раствора, получив прочную долговечную конструкцию:

- Все элементы, контактирующие с монолитом, смазать материалами, уменьшающими адгезию или проложить полиэтиленовую пленку.

- Снимать опалубку следует вручную, чтобы не повредить заливку и получить возможность ее повторного использования. При возникновении трудностей, между монолитом и щитом аккуратно вбивается деревянный клин.

- Раствор лучше схватывается по углам, поэтому работу лучше начинать с них, снимать сверху вниз.

- Опорные элементы, колонны, вышки освобождаются от опалубки в последнюю очередь.

Совет! Если есть сомнения, в том, когда можно будет снимать опалубку с фундамента или другого элемента, лучше сделать это через 28 дней. Тогда раствор гарантированно получит нужные характеристики.

Опалубку из пиломатериалов не нужно оставлять надолго в осенне-зимний период, поскольку они начинают разбухать, их коробит, что приводит к деформации поверхности.

Наиболее подходящее для выполнения работ время – конец осени. Воздух в это время становится влажным, а разница между дневной и ночной температурой уменьшается. Если отливается фундамент, после снятия он должен простоять всю зиму, чтобы уплотниться и набрать нужную прочность.

Снимать опалубку можно только после того, как раствор схватится и затвердеет, чтобы конструкция не потеряла форму и на ней не появились трещины. Соблюдение правил демонтажа позволит получить идеальный монолит, практически с неограниченным сроком эксплуатации.

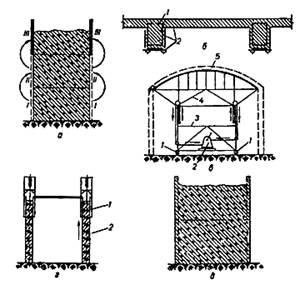

Разборка опалубки: порядок выполнения работ

Опалубочный комплект представляет собой конструкцию, изготовленную самостоятельно или в заводских условиях и состоящую из определенного количества щитовых элементов и блоков, соединенных между собой. Фиксация выполняется в определенном порядке, за счет чего достигается стопроцентная герметичность и исключается протекание бетонной массы. Разборка опалубки выполняется в строго установленные сроки, которые даже определены некоторыми СНиПами. Демонтаж опалубки проводится с учетом типа фундаментной основы, ее параметров, глубины заливки.

Демонтаж опалубки проводится с учетом типа фундаментной основы, ее параметров, глубины заливки.

Нужно ли демонтировать опалубку

Существует ли необходимость в снятии опалубки после заливки фундамента? Начать следует с того, что опалубочные элементы являются наборами многоразового применения, и если ведется крупное строительство, то опалубка снимается и выставляется на новом участке.

Снятие опалубки назначается в тот момент, когда залитый бетон набирает нужную (распалубочную) прочность. Затягивать с таким видом работ не рекомендуется, потому что снизится оборачиваемость конструкции, возрастет показатель адгезии (сцепляемости) с бетонной конструкцией. При необоснованном затягивании сроков демонтажа опалубки со старого фундамента в дальнейшем усилия по таким видам работ значительно увеличиваются. Результатом оказываются деформирования опалубочных щитов, повреждения поверхности бетонных конструкций.

Через какое время проводим разборку

Среди многих строителей бытует мнение, что снять опалубку с фундамента разрешается спустя несколько суток после заполнения бетоном траншеи. Есть и такие специалисты, которые утверждают, что опалубка должна простоять не меньше месяца. Так какова должна быть минимальная прочность бетона при разборке опалубки? Четкого ответа нет, так как на время застывания монолитного бетона оказывают влияние его габариты и количество залитого раствора.

Есть и такие специалисты, которые утверждают, что опалубка должна простоять не меньше месяца. Так какова должна быть минимальная прочность бетона при разборке опалубки? Четкого ответа нет, так как на время застывания монолитного бетона оказывают влияние его габариты и количество залитого раствора.

Основным параметром, от которого отталкиваются в определении срока готовности опалубочной конструкции к проведению демонтажа, считается показатель отпускной прочности.

Эта характеристика зависит от определенных условий:

- вида и параметров конструкции;

- марки заливаемого раствора;

- температурного режима воздуха;

- иных условий затвердевания;

- объема загрузки.

Главный критерий определения времени, необходимого для твердения бетона – вид. Значение отпускной прочности для тяжелой бетонной массы и раствора с пористыми компонентами составит 50 %, а для автоклавного твердения это значение достигнет 100 %. Когда конструкция по своей прочности достигнет максимального значения,

разрешается выполнить демонтаж опалубки. Для остальных случаев действует временной интервал, составляющий четыре недели.

Для остальных случаев действует временной интервал, составляющий четыре недели.

Как указано в СНиПах, снятие опалубки после бетонирования возможно после того, когда бетон наберет оптимальную прочность. Кроме этого, пользуются и наглядными признаками – поведением фанерных щитов. Отходя от первоначального положения, они сигнализируют о том, что бетонная конструкция отдает влагу, и опалубку необходимо разобрать. Как правило, зазоры между щитами и бетонным основанием появляются через семь – десять дней. Чтобы понять, через сколько дней можно снять опалубку с фундамента, строители пользуются инструментами мониторинга. В нем выполняют расчет вязкости бетонной массы, толщину конструкции, учитывают показатели используемых наполнителей. Из всех данных определяется время для проведения демонтажа.

Факторы, влияющие на срок начала работ

На сроки застывания бетона и снятия опалубки оказывают влияние погода, марка раствора, предполагаемые нагрузочные воздействия на залитую конструкцию, количество воды в бетонной массе. Влияет на начало демонтажных работ и предназначение каркаса, потому что опалубка может применяться для:

Влияет на начало демонтажных работ и предназначение каркаса, потому что опалубка может применяться для:

- устройства фундаментной основы;

- заливки перекрытий между этажами;

- обустройства стен и перегородок, туннелей, больших коллекторов и шахт.

Свою роль в определении времени, когда разрешено снятие опалубки после заливки бетона, играет состав растворной массы.

Дело в том, что бетон представляет собой стопроцентную смесь минеральных компонентов, каждому из которых отводится особая роль. К примеру, от кальциевого силиката зависит прочность, процесс по ее набору длится не один год. Растворенный до требуемой концентрации, он исполняет свои функции по предназначению с первых часов заливки. Удостовериться в этом можно, ощутив сильное повышение температуры залитой конструкции, которая начинает через несколько дней приходить в норму.

Кальциевый алюминат считается катализатором для реакций физико-химического характера. Кроме того, созревание бетона зависит от температуры воздуха. При тридцати градусах тепла фундамент достигнет восьмидесятипроцентной прочности через пять дней, а если температура будет в пределах трех градусов, до достижения такого состояния пройдет двадцать восемь суток.

При тридцати градусах тепла фундамент достигнет восьмидесятипроцентной прочности через пять дней, а если температура будет в пределах трех градусов, до достижения такого состояния пройдет двадцать восемь суток.

Характерно то, что демонтировать опалубочные щиты разрешается после достижения бетоном половины требуемой прочности, но все строительные работы начнутся после того, когда этот показатель приблизится к восьмидесяти процентам.

Определенную роль играют наполнители. Фундаменты, изготовленные на бутовом камне или щебенке и залитые бетонной массой, наберут прочность значительно быстрее.

Работы по демонтажу опалубки

Разбирается опалубочная конструкция аккуратно, чтобы была возможность использовать ее повторно и исключалась вероятность повреждения бетонного монолита.

С фундамента

Через какое время можно снять опалубку после заливки бетона в фундамент?

Ленточное основание является конструкцией, у которой распалубку разрешается начинать, когда бетон наберет пятьдесят процентов от всей прочности.

Рабочий процесс требует соблюдения осторожности. Дело в том, что бетон на этот момент не имеет достаточной устойчивости к повреждениям механического характера, и есть вероятность, что на его поверхности появятся сколы. Кроме того, опалубку часто планируют использовать повторно, а силовыми методами демонтажа щитовой материал можно повредить.

Алгоритм действий выглядит следующим образом:

- вести работы следует с наименее нагрузочных участков – углов и незамкнутых краев, так как здесь бетон быстрее застывает;

- после этого процесс демонтажа продолжается сверху к нижней части – убираются упоры, подкосные элементы и другие детали, служившие поддержкой;

- настает очередь стяжек щитов, располагающихся на противоположной стороне – шпилек и стальных скоб, которые откручиваются либо аккуратно обрезаются.

Если опалубочные щиты перед установкой предварительно обрабатывались маслом или выстилались пленкой, то конструкция снимается без особых затруднений.

С перекрытия

Теперь разберемся, через какое время выполняется разборка опалубки на таких конструкциях.

Как правило, литые перекрытия горизонтального типа встречаются редко, потому что их чаще заливают на земле, и только потом монтируют на необходимые места. Чтобы залить перекрытие, потребуется надежная опалубка с мощными опорными элементами.

В соответствии с технологией СНиП, демонтаж опалубки перекрытия следует выполнять, когда бетон достигает не менее семидесяти процентов прочности. Здесь приходится учитывать определенные моменты:

- при тепловом режиме воздуха от 30 до 35 градусов распалубку разрешается выполнить через пять дней;

- если среднесуточный показатель составляет 20 – 25 градусов, бетонное перекрытие наберет прочность к исходу седьмых суток.

- в случае, если градусник не превысит деления 10, то конструкцию демонтируют после пятнадцати дней;

- при нулевой отметке распалубку проводят спустя месяц.

Получается, что в худшем случае снять опалубку с перекрытия можно через двадцать восемь дней, к которым лучше всего прибавить еще несколько суток. Это особенно важно, если за период застывания бетона менялись температурный режим или уровень влажности воздуха.

Это особенно важно, если за период застывания бетона менялись температурный режим или уровень влажности воздуха.

Как правильно снять опалубку с перекрытия? В первую очередь придется понизить конструкции несущего характера. Процесс упростится, если применялись стойки, имеющие понижающие головки, потому что резко выбивать элементы запрещается. При освобождении больших по размерам щитов рекомендуется использовать болты, за счет вращения которых доски сами отойдут от бетонной основы, облегчив демонтаж.

После бетонирования

А когда можно снять опалубку после заливки бетона? Определены нормы, регламентирующие, когда начинать данный вид работ. Но кто дает разрешение на демонтаж опалубки? Для этого созданы специальные лаборатории, выдающие заключения, основанные на исследованиях представленных к проверке образцов.

Для частных застройщиков подобная процедура тоже возможна, но стоит услуга достаточно дорого, значительно дешевле пользоваться специальными таблицами, составленными на основе информации из госстандартов.

Через сколько можно снимать опалубку после заливки бетона?

Если снять опалубку, пока бетон не набрал нужной прочности, то это может привести к деформации строительных конструкций. Именно поэтому для многих частных застройщиков актуальна дилемма, через сколько можно снимать опалубку после заливки бетона. Согласно СН это делается, когда бетон наберёт семьдесят процентов прочности, но измерять этот параметр частному застройщику невозможно. Именно поэтому ориентируются на температуру воздуха и время.

Нормативы на снятие опалубки

То, когда снимать опалубку после заливки бетона, чётко оговорено в СП и СНиП:

- Так, в СНиП по строительным конструкциям сказано, то сроки снятия опалубки зависят от протяжённости пролёта. При пролёте протяжённостью менее 6 м демонтаж опалубки производится при достижении раствором 70-ти % от нормативной прочности. При пролёте более 6 м этот показатель должен составить 80 % от марочного значения.

- Решая, когда можно снимать опалубку, не учитывают предназначение и категорию здания или сооружения.

- При заливке раствора на буте или керамзитовой основе сроки снятия опалубки при бетонировании определяются по достижению раствором не менее половины прочности от нормируемого показателя. При этом предельная нагрузка на основание не более 3,5 МПа.

- В строительных нормативах Германии снятие опалубки с перекрытия и других несущих конструкций разрешается через трое суток после трамбовки раствора.

Факторы, влияющие на показатель прочности

- Время застывания бетона в опалубке зависит от состава раствора. Так, силикат кальция и алюминат кальция в составе бетона ускоряют процесс его застывания.

- При определённых температурных условиях срок снятия опалубки с фундамента и других конструкций может меняться. Чем выше температурные показатели воздуха, тем скорее созревает бетонный раствор. Так, при температуре внешней среды +30°С бетонная масса наберёт 80 % от нормируемой прочности за 5 дней.

А при показателях не выше +3°С опалубочные щиты можно демонтировать через 28 дней. Решая, когда можно снимать опалубку при бетонировании, учитывают среднесуточные температурные показатели, а не её наибольшее значение.

А при показателях не выше +3°С опалубочные щиты можно демонтировать через 28 дней. Решая, когда можно снимать опалубку при бетонировании, учитывают среднесуточные температурные показатели, а не её наибольшее значение. - Соблюдение технологического процесса выдержки бетонной смеси. Чтобы ускорить сроки созревания бетона, необходимо периодически смачивать бетонную поверхность водой. Также бетон накрывают плёнкой из полиэтилена. Проведение любых монтажных работ на несозревшем бетоне запрещено. В принципе, демонтаж опалубки ленточного фундамента можно производить при достижении раствором половины нормируемой прочности, но монтажные работы разрешено вести только с момента достижения раствором не менее 80 % от нормируемого показателя прочности.

- То, через сколько снимать опалубку с бетона, во многом зависит от состава наполнителя. Так, время схватывания бетона может в разы сократиться при использовании в смеси для фундамента следующих наполнителей: щебень, бут, керамзит.

Влияние внешних условий

Основным критерием, через сколько можно снять опалубку с фундамента или когда снимать опалубку с плиты перекрытия, является влажность и температура окружающего воздуха, марка прочности бетонной смеси и концентрация жидкости в растворе.

Определить, когда можно снимать опалубку с фундамента, можно по таблице:

Когда снимать опалубку с перекрытия, во многом зависит от сезона. Так, оптимальное время года для изготовления бетонных конструкций – засушливая осень. Но за несколько недель очень сложно выполнить фундаментные работы и подготовить основание для стеновых конструкций, поэтому целесообразно залить основу дома осенью и оставить её на всю зиму, чтобы устоялась. Тогда летом вы можете быстро завершить строительство коробки дома.

При этом стоит помнить, что опалубочные конструкции не стоит оставлять на всю зиму, поскольку деревянные щиты могут разбухнуть от влаги и повредить бетонные конструкции, а металлические или пластиковые опалубочные системы могут украсть.

Правила снятия опалубки

Демонтаж опалубки фундамента нужно начинать после того, как раствор наберёт необходимый процент от нормируемого показателя. Многие строители снятие опалубки с фундамента производят поэтапно, то есть в обратном порядке. Однако важно не забывать, что применять для демонтажа строительную технику строго запрещено, поскольку велика вероятность повреждения бетонной поверхности. Поскольку точно определить набор прочности бетоном невозможно, строители выжидают несколько дополнительных дней перед тем, как снять опалубку с фундамента.

Однако важно не забывать, что применять для демонтажа строительную технику строго запрещено, поскольку велика вероятность повреждения бетонной поверхности. Поскольку точно определить набор прочности бетоном невозможно, строители выжидают несколько дополнительных дней перед тем, как снять опалубку с фундамента.

Снятие опалубки после бетонирования выполняют с соблюдением следующих правил:

- Демонтаж туров, вышек, а также опорных балок лучше отложить на завершающий этап.

- Чтобы не пришлось говорить, не могу снять опалубку, все элементы необходимо смазать специальным составом для уменьшения схватывания с бетоном. Демонтаж щитов и стоечных элементов выполняют аккуратно, чтобы не повредить поверхность бетона и иметь возможность применять опалубочное оборудование повторно.

- Решив, когда снимать опалубку, работу ведут сверху вниз и в горизонтальном направлении. При этом стоит помнить, что на углах сооружения бетонная смесь схватывается быстрее, поэтому крепёжные детали демонтируют сначала тут.

- Если вы будете точно знать, когда снимать опалубку с фундамента, то одновременно с процессом снятия опалубочных конструкций разрешено начинать вести монтаж других строительных элементов.

Запомните: если вы сомневаетесь или не знаете точно, через какое время можно снимать опалубку после заливки бетона, то соблюдайте интервал в 28 дней. Это стандартное время, за которое любой бетон набирает полную марочную прочность.

Если вы не знаете, через сколько снимать опалубку с фундамента или когда снимать опалубку перекрытия, то вы можете проконсультироваться у специалиста нашей компании. Для этого вам достаточно позвонить нам по указанному телефону.

Через сколько можно снимать опалубку после заливки фундамента: нужен ли демонтаж?

Опалубка – это один из ключевых элементов любого фундамента. Без нее не получится грамотно и правильно построить основание для жилого дома или хозяйственной постройки, забора или гаража. Она служит для укрепления конструкции, обеспечения ровной поверхности и сохранения геометрических форм, при этом удерживает раствор и не дает ему растекаться.

Многие строители считают, что опалубку можно снимать уже через несколько дней после заливки траншеи, а мнение других – не раньше чем через месяц. Поэтому, ответить четко на вопрос, когда снимать опалубку с фундамента сложно, ведь на сроки засыхания бетона влияет большое количество факторов, а также габариты фундамента и сколько бетона было расходовано.

Что такое опалубка?

Эта специальная фабричная или сделанная индивидуально конструкция, состоит с нескольких соединенных между собой щитов и блоков. Все элементы фиксируются строго в указанном порядке и положении, чтобы получить максимальную герметичность поверхности и не допустить вытекания бетонного раствора.

Снимать опалубку нужно через строго определенное время, причем в некоторых строительных нормах указано, через сколько времени допустим демонтаж. В зависимости от типа фундамента, его габаритных размеров и глубины залегания подошвы, будут существенно отличаться правила проведения демонтажа опалубки.

Также на сроки демонтажа влияет и назначение каркаса, ведь она может использоваться:

- непосредственно для фундамента;

- при создании межэтажных перекрытий;

- для устройства несущих стен и перегородок;

- при обустройстве туннелей, шахт и канализационных коллекторов большого диаметра.

При возведении опалубки можно использовать металлические крепежные элементы, дерево или пенополистирол. Также иногда встречаются пластиковые и стеклопластиковые конструкции. Сколько пойдет строительных материалов для возведения таких элементов фундамента зависит от типа основания, его конструкции, глубины залегания и размеров.

Когда рекомендуется снимать опалубку с фундамента?

Есть также и другие государственные строительные нормы и рекомендации, где для каждого конкретного типа сооружения предусматриваются свои сроки демонтажа опалубки.

Какие факторы влияют на набор прочности бетона?

На прочность бетона и его созревание оказывает влияние множество факторов, некоторые из которых:

- состав раствора. Учитывая, что бетон – это практически на 100% минеральная смесь, каждый элемент там играет свою роль. Например, силикат кальция отвечает за набор прочности, причем этот процесс длится годами. При растворении и концентрации, он начинает выполнять свои функции уже в первые часы после заливки. Человек ощущает резко возрастающую температуру бетона, которая через несколько дней идет на убыль. Алюминат кальция – это катализатор физико-химических реакций;

- температура внешней среды. Чем она выше, тем быстрее происходит созревание бетона. Например, при температуре до 30 градусов тепла, фундамент наберет марочную прочность 80% уже через 5 суток, а при температуре до 3 градусов тепла – только через 28 дней. Причем, снятие опалубки можно проводить уже при наборе марочной прочности от 50%, но строительные работы можно начинать, только при наборе от 80%. При расчете длительности созревания бетона учитывается среднесуточная температура, а не самая высокая;

- технология выдержки фундамента. Строители должны помнить, что для увеличения скорости созревания бетона нужно регулярно смачивать поверхность водой, накрывать ее полиэтиленовой пленкой и не проводить никаких строительных работ на поверхности основания;

Состав наполнителя тоже играет немаловажную роль. Некоторые фундаменты делают из бутового камня и щебня, пустоты заполняют керамзитом и все это заливают бетонным раствором. Такие фундаменты набирают марочную прочность быстрее в несколько раз.

Как лучше демонтировать опалубку

После набора бетоном необходимой марочной прочности, можно начинать демонтаж опалубки. Большинство строителей убирают ее поэтапно, делая абсолютно противоположные действия, как при ее монтаже. Но и здесь нужно помнить, что использование любой строительной техники запрещено, как и использование большого механического воздействия. Ведь нельзя повреждать конструкцию основания, поэтому в таких случаях лучше медленно, но качественно опалубку демонтировать независимо от того, сколько времени на это потратится.

Убирать опалубку нужно только после достижения марочной прочности бетона, хотя некоторые строители длительность высыхания раствора специально увеличивают. Поэтому лучшим вариантом будет − немного выждать, чтобы прочность фундамента была выше, чем потом ремонтировать основание.

Правила демонтажа опалубки:

- При выполнении распалубки, рекомендуется оставить снятие вышек, туров и опорных балок на заключительную часть. На них лежит основная нагрузка от фундамента.

- Щиты и стойки демонтируются легко и быстро, но и тут нужно все делать аккуратно, чтобы можно было опалубку использовать повторно.

- Демонтаж всегда начинают сверху и равномерно по горизонтали. Сначала убирают элементы крепежей на краях и углах фундамента, там бетон застывает быстрее.

- В некоторых случаях, демонтаж может затянуться на несколько недель, но при этом можно возводить иные строительные конструкции, ведь бетон уже набрал марочную прочность.

Снятую опалубку можно использовать повторно, предварительно очистив ее от налипшего бетона после демонтажа. Хранить ее нужно в проветриваемых сухих помещениях, поддерживать оптимальный температурный режим. В некоторых случаях рекомендуется покрыть опалубку специальными защитными лаками или антибактериальной грунтовкой.

Правила демонтажа опалубки

Основное внимание в процессе создания фундамента уделяется требованиям по устройству опалубки и заливке бетонным раствором. Однако вопросы, затрагивающие процедуру снятия опалубки, не менее важны. В частности, необходимо учитывать временной интервал, в течение которого происходит набор достаточной прочности бетона, а также технология самого демонтажа конструкции.

Нормативное время для снятия опалубки

Бытует мнение, что оптимальным периодом для отвердения фундамента является 28 дней. Однако ответ на вопрос о том, когда снимать опалубку после заливки бетона, в каждом случае будет индивидуальным. Главным нормативным параметром, от которого следует отталкиваться при определении времени готовности конструкции к демонтажу, является отпускная прочность. Данная характеристика, в свою очередь, зависит от следующих данных:

- Вид и размеры конструкции;

- Марка используемого бетона;

- Температура окружающей среды;

- Другие условия затвердевания;

- Величина загрузки.

Основным критерием при определении продолжительности ожидания отвердения бетона является его вид. В частности, отпускная прочность для тяжелых бетонов и растворов на пористых добавках составляет 50%, а при автоклавном затвердении ОП будет достигать 100%. Когда конструкция в прочности достигает максимума, опалубку можно демонтировать. В остальных случаях действует тот самый временной промежуток в 28 дней. Согласно нормативам, бетон для фундамента должен обретать достаточную нагрузочную прочность не позднее этого срока.

Кроме этого, существуют и наглядные признаки, сигнализирующие о том, что можно снимать опалубку. Например, для определения, когда снимать опалубку с ленточного фундамента, следует обращать внимание на фанерные щиты. Если они начали отходить от изначального положения, это говорит о том, что бетон отдает воду и опалубочную конструкцию можно демонтировать. До образования зазоров между фанерой и бетонной основой, как правило, проходит от 7 до 10 суток.

Распалубка монолитных безобогревных конструкций

Монолитные фундаменты, которые устанавливаются без использования технологий обогрева с использованием термоса, подвергаются распалубке в соответствии с нормативным документом серии ТР. Под этот стандарт подпадают следующие типы опалубок: боковые щитовые опалубки на фундаментах, колоннах, стенах и балках, несущие щитовые элементы, конструкции с наличием напрягаемого армирования, несущие опалубки с пролетами длиной порядка 6 м и т.д.

Для определения времени, когда снимать опалубку после заливки ригеля, колонны и других сооружений этой группы, следует учитывать показатели фактической нагрузки относительно нормативной. Установленный диапазон времени ожидания – от 6 до 72 ч. Главным параметром для установки конкретного временного интервала служит нагрузка, которая может варьироваться от 70 до 100% по отношению к проектной.

Важно не забывать, что полная загрузка конструкции возможна только с момента, когда бетонная основа обретет полную прочность в соответствии с проектным показателем. В будущем все мероприятия, связанные с работой на площадке с железобетонной конструкцией и ее обслуживанием, должны проводиться с условием, что прочность бетонированной конструкции составляет не менее 1,5 МПа. Если используются промежуточные опоры для пролетов, то предельно допустимая прочность для выполнения распалубки может быть сокращена. Иными словами, наличие подпорок повышает оборачиваемость бетонной массы и сокращает сроки строительства.

Влияние температуры на сроки распалубки

Зависимость времени обретения прочности от температурного режима можно проследить на примере двух бетонов – из портландцемента и шлакопортландцемента. Первый при температурном показателе 10 °С и более набирает за 5 дней порядка 50% прочности от проектного показателя, а раствор на шлакопортландцементе при аналогичных условиях доходит до такого же состояния за 2 недели. Для сравнения, в зимний период при отрицательном температурном режиме эти сроки могут увеличиваться до 3 месяцев. И это при условии, что строители вносят противоморозные добавки. Соответственно, чтобы ускорить процесс затвердевания, при осуществлении зимнего бетонирования лучше использовать системы электропрогрева.

Как правильно выполнять распалубку?

Перед тем как начинать демонтаж, необходимо снять конструкции, обеспечивающие поддержание опорных элементов. Поскольку опалубка можно сниматься при разных условиях, а в некоторых случаях и при недостаточной прочности бетонной основы, то делать эту операцию следует очень аккуратно. Далее компоненты опалубочной конструкции демонтируются в последовательности от верхних – к нижним.

В первую очередь снимают стяжные элементы и скрутки проволоки. Затем следует демонтаж угловых частей, на которые не оказываются высокие нагрузки, а бетон с их сторон быстрее затвердевает. Далее снимают схватывающие ребра, после чего производится разъединение фанерных щитов со стойками. При этом важно обеспечить целостность опалубки, так как ее можно будет использовать и в дальнейшем для устройства других фундаментов.

Чтобы в процессе демонтажа не повредить бетон, желательно еще на этапе создания опалубки предусмотреть конструкционные варианты для облегчения ее снятия. Если же в ходе демонтажа используются ударные приспособления и подъемные механизмы, то риск нарушения структуры бетона повышается. В связи с этим следует с большей осторожностью подходить к применению специальных устройств и оборудования.

Заключение

Процесс демонтажа опалубки не так сложен и качество его выполнения редко оказывает значительное влияние на показатели надежности фундамента. Единственное, что важно – это определиться с моментом, когда снимать опалубку после заливки бетона и начинать загрузку конструкции. Оптимальные показатели отпускной и фактической прочности могут быть не достигнуты ко времени демонтажа опалубки, но для дальнейшего использования фундамента по своему назначению максимальное затвердение является обязательным условием.

Когда снимать опалубку после заливки бетона: нормативы и советы

После заливки бетонного монолита, нужно знать, как и когда снимается опалубка. Демонтаж регулируется нормативами СП 70.13330.2012, где указывается, что эта работа проводится после набора раствором 80% от расчетной прочности. Измерить данный параметр без лабораторных исследований невозможно. Поэтому принимать решение, когда можно снимать опалубку после заливки и отвердевания бетона принимается исходя из времени, необходимого для этого схватывания, температуры воздуха и марки прочности бетонного раствора.

Как происходит созревание бетона

Под созреванием бетона понимается химический процесс, в результате чего изменяются физические свойства раствора, который приобретает нужную твердость. При этом вода участвует в реакции гидратации цемента, которая имеет необратимый характер.

В цемент входит четыре основных компонента, отвечающих за его свойства:

- Трехкальциевый силикат – основной компонент, берущий участие в гидратации, в результате которой повышается температура состава, и он набирает прочность.

- Двухкальциевый силикат продолжает затвердевать в течение нескольких лет, в результате чего монолит становится прочнее.

- Трехкальциевый алюминат отвечает за скорость застывания в первые сутки после укладки строительного раствора.

- Четырехкальциевый алюмоферрит – необходим для затвердевания на завершающей стадии схватывания.

Созревание бетона происходит в течение 28 дней при температуре около 20⁰С. Но это идеальные условия, редко встречающиеся. В реальности они зависят от температуры и показателя влажности окружающей среды. Процесс созревания происходит в два этапа. Сначала идет схватывание, которое происходит от нескольких часов до суток. Схватившийся бетон теряет подвижность и сохраняет форму. Чтобы замедлить этот процесс используют свойство тиксотропии – замедление схватывания при шевелении раствора. Его применяют при транспортировке в автомиксерах. До схватывания бетон можно утрамбовывать, изменять геометрическую конфигурацию без ухудшения его характеристик.

Набор прочности бетона происходит длительное время, считается, что он не прекращается несколько лет. В течение 28 суток даже при идеальных условиях раствор набирает до 98% расчетного показателя. В этот период протекают химические реакции, превращающие мягкий раствор в прочный монолит.

Нормативы на снятие опалубки

Согласно СНиП, снятие опалубки можно производить при достижении бетоном соответствующей прочности. Она зависит от вида монолитной конструкции, которая заливалась:

- Вертикальные конструкции – снятие производится при наборе показателе 0,2 МПа.

- Ленточные фундаменты, армированные монолиты с пористыми наполнителями – при наборе 50% от марочной прочности или показателе 3,5 МПа.

- Наклонные элементы (лестницы), бетонные перекрытия длиной до 6 м – снимается при наборе 70% прочности от применяемой марки.

- Наклонные элементы и бетонные перекрытия длиной более 6 м – снятие при наборе 80% расчетных прочностных показателей.

Выдержка требований СНиП гарантирует, что после снятия опалубки монолит не разрушится под собственным весом или случайного механического воздействия. Набор прочности может происходить и в последующем, а снятые щиты могут использоваться для выполнения других работ.

Важной характеристикой является влажность окружающего воздуха. При слишком быстром высыхании, схватывание раствора происходит неравномерно, что приводит к появлению трещин и снижению жесткости. Чтобы избежать этого, при высоких температурах, раствор регулярно поливают. На срок схватывания состава и снятия опалубки не влияет размер бетонной конструкции или монолита. Он зависит только от состава, среднесуточных температурных показателей и других внешних факторов, влияющих на скорость химической реакции.Через сколько времени снимают опалубку.

Через сколько времени снимают опалубку

Чтобы точно определить, через сколько дней нужно снимать опалубку с монолита, требуется специальное исследование. Но в обычных условиях провести его не представляется возможным, поэтому для определения срока используют основной параметр, влияющий на схватывание состава – температуру воздуха. Данные вносятся в специальные таблицы и относятся к самым популярным типам бетона марок М200-М300:

| Температура, ºС | Время набора 50% прочности от расчетной, суток (вертикальные поверхности) | Время набора 80% прочности от расчетной, суток (горизонтальные перекрытия) |

| 1 | 15 | 28 |

| 5 | 10 | 21 |

| 10 | 7 | 15 |

| 15 | 5 | 9 |

| 20 | 4 | 7 |

| 25 | 3 | 6 |

| 30 | 2,5 | 5 |

| 35 | 2 | 4 |

При заливке фундамента ленточного типа щиты устанавливаются на вертикальные поверхности. В них заливается бетон, после чего требуется определенное время, чтобы он схватился. Чтобы понять, когда можно будет снимать опалубку с ленточного фундамента, достаточно свериться с таблицей. При среднесуточном показателе температуры окружающей среды 10ºС, демонтаж производится через 7 суток.

При заливке горизонтальных конструкций – перекрытий и лестниц, необходимо обращать внимание на показатели, соответствующие схватыванию раствора и набору 80% прочности. При той же температуре 10ºС снимать опалубку нужно минимум через 15 суток.

Под суточным показателем температуры понимают среднее значение между минимальной и максимальной температурой за сутки.

Советы по демонтажу

При установке опалубки требуется обеспечить целостность конструкции, чтобы раствор не выливался за ее пределы. Снимать ее можно после достижения 50-80% от марочной прочности бетона, в зависимости от типа конструкции. На крупных объектах ее делают поэтапно, в обратном порядке относительно установки. При частном строительстве она снимается одновременно со всего монолита.

Демонтаж опалубки делается аккуратно, чтобы не подвергать залитую конструкцию лишней нагрузке. Запрещается применять тяжелую технику, поскольку она может сильно повредить поверхность. При снятии необходимо соблюдать несложные правила, которые помогут сохранить поверхность залитого раствора, получив прочную долговечную конструкцию:

- Все элементы, контактирующие с монолитом, смазать материалами, уменьшающими адгезию или проложить полиэтиленовую пленку.

- Снимать опалубку следует вручную, чтобы не повредить заливку и получить возможность ее повторного использования. При возникновении трудностей, между монолитом и щитом аккуратно вбивается деревянный клин.

- Раствор лучше схватывается по углам, поэтому работу лучше начинать с них, снимать сверху вниз.

- Опорные элементы, колонны, вышки освобождаются от опалубки в последнюю очередь.

Совет! Если есть сомнения, в том, когда можно будет снимать опалубку с фундамента или другого элемента, лучше сделать это через 28 дней. Тогда раствор гарантированно получит нужные характеристики.

Опалубку из пиломатериалов не нужно оставлять надолго в осенне-зимний период, поскольку они начинают разбухать, их коробит, что приводит к деформации поверхности.

Наиболее подходящее для выполнения работ время – конец осени. Воздух в это время становится влажным, а разница между дневной и ночной температурой уменьшается. Если отливается фундамент, после снятия он должен простоять всю зиму, чтобы уплотниться и набрать нужную прочность.

Снимать опалубку можно только после того, как раствор схватится и затвердеет, чтобы конструкция не потеряла форму и на ней не появились трещины. Соблюдение правил демонтажа позволит получить идеальный монолит, практически с неограниченным сроком эксплуатации.

Когда снимать опалубку после заливки бетона

Вполне понятно желание хозяев загородного участка максимально ускорить процесс строительства их собственного дома. Однако, технологии работы со стройматериалами – это «штука» серьезная, не терпящая «вольных трактовок» и пренебрежения в стиле – «и так сойдет»…

Когда снимать опалубку после заливки бетона?Практически ни одна стройка не обходится без работ по бетонированию. Это могут быть возведение ленточного или монолитного фундаментов под дом или ограждения, заливка плит перекрытия, полов со смотровыми ямами в гаражах, открытых площадок и отмостков вокруг зданий, строительство подсобных сооружений, в том числе гидротехнических – септиков, бассейнов, колодцев и многое другое. За активный строительный сезон всегда хочется успеть сделать как можно больше, поэтому крайне актуальным для самодеятельных строителей становится вопросы: когда снимать опалубку после заливки бетона и, соответственно, когда можно переходить к дальнейшим работам над созданной бетонной конструкции?

Хитрость в том, что однозначного ответа на эти вопросы нет – сроки распалубки и возобновления работ зависят сразу от нескольких важных факторов. Вот с этим и постараемся разобраться в данной публикации.

Как происходит созревание бетонаСозревание строительных растворов на базе цемента нельзя рассматривать с точки зрения простого выпаривания воды. Это вовсе не то, что происходит, к примеру, в комке глины – происходит испарение излишней влаги, и сформованная масса обретает определенную механическую прочность. Необожженная глина не теряет своих свойств и может использоваться неоднократно.

Созревание же бетона – это сложный и абсолютно не обратимый физико-химический процесс, вода в котором играет роль не только и не столько растворителя, сколько одного из главных реагентов. Именно затворение водой приводит в действие химические реакции, происходящими с главными минеральными компонентами цементного порошка.

- Трехкальциевый силикат – наверное, главное звено в процессе набора бетоном своей прочности. Именно он при соединении с водой дает ощутимое поднятие температуры в растворе в стадии схватывания. Действие этого минерала будет играть важнейшую роль в созревании цементного камня в течение первого, самого решающего месяца.

- Двухкальциевый силикат, наоборот, «вступит в дело», словно переняв эстафету у трехкальциевого. Зато его действие ощутимо годами – бетонные конструкции постоянно наращивают свою прочность.

- Трехкальциевый алюминат – именно этот компонент дает скорость первоначальному схватыванию и набору прочности в первые часы и дни после приготовления раствора и его заливки.

- Четырехкальциевый алюмоферрит – его действие не столь явно выражено на первых порах, но он необходим для набора прочности на завершающих стадиях созревания бетона.

В процессе образования каменной структуры бетонный раствор проходит две основные стадии:

А. Первым всегда идет схватывание раствора. Этот процесс может занимать всего от нескольких часов, особенно в оптимальных температурных условиях (порядка 20 ÷ 25 °С), и до суток. В это время бетон теряет свою подвижность, приобретает придаваемую ему форму.

Существует понятие тиксотропии – пока на жидкий бетон оказывается «шевелящее» воздействие, процесс схватывания не начинается (естественно, до определенных временных пределов). Именно это и позволяет доставить готовый раствор от производственной линии по его изготовлению к месту заливки (которое порой располагается на значительном расстоянии) в медленно вращающихся емкостях бетоновозов.

Свойство тиксотропии бетонного раствора позволяет перевозить его на значительные расстоянияДаже на залитый уже в форму бетонный раствор в этот период еще есть возможность оказать какое-либо корректирующее воздействие – например, подправить просевшую опалубку. После окончания схватывания все манипуляции становятся бесполезными. Раствор переходит в стадию созревания — набора прочности.

Б. Процесс набора прочности – намного более длительный. Сказать точнее – верхнюю его границу вообще подвести практически невозможно. Когда говорят, что бетон в течение месяца полностью созрел, то чаще всего имеется в виду набор марочной прочности на уровне примерно 95 – 98 %. А оставшиеся проценты будут «не спеша» добираться годами.

Раствор уже принял предварительно заданные формы, и на первый план выходят химические реакции. Вода, послужившая растворителем, активно входит в контакт с составляющими цемента, связывается с ними, что приводит к быстрому росту кристаллической структуры цементного камня. Межкристаллические связи обволакивают наполнители – песок, гравий, фиброволокно и т.п., постепенно переводя сырую рыхлую массу в твёрдое состояние.

Процесс кристаллизации бетона мод мощным микроскопомЕще раз можно подчеркнуть важность воды, которая в данном случае выполняет роль активного участника физико-химического перехода одного состояния вещества в другое. Недостаточность воды — это прямая предпосылка для недобора бетоном прочности – он получается пористым, покрытым трещинами, рыхлым и т.п. Поэтому так важно поддерживать влажное состояние застывающего раствора.

Вторым важнейшим параметром для созревания бетонного камня является температура, при которой проходит реакция кристаллизации. При создании определенных условий (высокой температуры, влажности и соответствующего давления, сроки первичного схватывания бетона и первоначального набора прочности можно сократить до минимума. Это используется на заводах железобетонных изделий, где залитые в формы заготовки повергаются высокотемпературному пропариванию в специально созданных условиях.

Промышленные вибростенды с автоматическим высокотемпературным пропариваниемСовместное воздействие на таких стендах высокой влажности, температуры и нужной вибрации приводят к тому, что готовые детали можно вынимать из форм уже через 6 ÷ 10 часов – они к этому времени набрали достаточную прочность для складирования и перевозки, и в опалубке уже не нуждаются.

Для чего все это так подробно рассказывается? Исключительно для того, чтобы у читателя сложилось прочное представление о взаимосвязи внешних параметров и сроков созревания бетона. Понятно, что в условиях строительства частного дома никаких особых условий мы создать просто не в силах. Значит, будем ориентироваться на реальные возможности.

Сроки созревания бетона в условиях обычной стройкиИтак, скорость набора бетоном прочности, как мы уточнили, зависит от марки бетона, от температуры окружающей среды и от достаточности влаги в растворе. Заметьте, что нет никакого упоминания о количестве залитого раствора – созревание при остальных равных условиях будет идти совершенно одинаково что в огромной монолитной плите, что в отдельно взятом маленьком блоке. (Это позволяет применять экспериментальный метод проверки прочности конструкций, когда одновременно с большими сооружениями отливаются из того же раствора кубики бетона, которые будут служить испытательными образцами).

Кубики — испытательные образцы партий бетонаЕсли прокопаться в старых руководящих документах по строительству, то можно отыскать нормативы зрелости бетона, при которых было официально разрешено проводить распалубку залитых конструкций (СНиП 3.03.01—87). Несмотря на то что действие этого СНИП официально не продлено, вполне можно ориентироваться на указанные параметры – они проверены многолетней практикой и в промышленном, и в жилом строительстве.

| Виды монолитных ненагруженных залитых конструкций | Минимальная прочность, набранная бетоном, позволяющая снять опалубку |

|---|---|

| Вертикальные поверхности | Прочность бетона не менее 0,2 ÷ 0,3 мПа |

| Армированные бетонные поверхности на пористых наполнителях, ленты фундамента | Прочность бетона не менее 3,5 мПа, и при этом — не менее 50% от общей марочной прочности |

| Горизонтальные перекрытия и наклонные конструкции (лестницы) с общей длиной пролета до 6 м | Не менее 70% общей марочной прочности бетона |

| Горизонтальные перекрытия и наклонные конструкции (лестницы) с общей длиной пролета свыше 6 м | Не менее 80% общей марочной прочности бетона |

В условиях частного строительства чаще всего приходится прибегать в заливке ленточного или монолитного фундамента, устройству полов. И в том, и в другом случае рекомендовано, чтобы бетон набрал не менее 50% от заложенной марочной прочности.

Для распалубки фундамента необходим набор не менее 50% марочной прочностиРеже, но все же прибегают к заливке перекрытий или наклонных конструкций – лестниц. Здесь придется подождать подольше – пока бетон не наберет от 70 до 80% прочности, в зависимости от длины пролета.

Лестничный пролет — всегда нагруженная конструкция. Для распалубки необходимо 70 — 80% прочности.Считается, что при такой набранной прочности ненагруженная отлитая конструкция уже без риска может находиться без опалубки – случайные ударные воздействия ей не страшны. Нужную прочность она будет добирать уже по месту, а материал снятой опалубки может быть использован для дальнейших работ.

А вот через какой срок после заливки бетон должен достичь требуемых прочностных значений?

Результаты проведённых исследований и наблюдений по итогам практических строительных работ позволяют свести в единую таблицу параметры созревания бетона марочной прочности М-200 ÷ М-300, замешенного на базе портландцемента М-400 или М-500. (Рассматривается именно такой бетон, как самый употребляемый в масштабах частного строительства, в частности – для заливки фундаментов):

| Количество суток со дня заливки бетона | Температура окружающей среды и процент зрелости бетона | |||||

|---|---|---|---|---|---|---|

| -3° С | 0° С | +5° С | +10° С | +20° С | +30° С | |

| 1 | 0.03 | 0.05 | 0.09 | 0.12 | 0.23 | 0.35 |

| 2 | 0.06 | 0.12 | 0.19 | 0.25 | 0.4 | 55%٭ |

| 3 | 0.08 | 0.18 | 0.27 | 0.37 | 50%٭ | 0.65 |

| 5 | 0.12 | 0.28 | 0.38 | 50%٭ | 0.65 | 80%٭٭ |

| 7 | 0.15 | 0.35 | 48%٭ | 0.58 | 75%٭٭ | 0.9 |

| 14 | 0.2 | 50%٭ | 0.62 | 72%٭٭ | 0.9 | около 1 |

| 28 | 0.25 | 0.65 | 77%٭٭ | 0.85 | около 1 | — |

Несколько пояснений к таблице:

- За единицу (то есть за 100 %) зрелости берется условный показатель прочности, которого достигает бетон данной марки в «идеальных» температурных условиях (+20°С) за 28 суток. Как уже говорилось, процесс созревания на этом не заканчивается – он может длиться годами, хотя и с очень незначительными приростами прочности.

- Знаком «звёздочки» (٭) выделены значения набранной прочности, которые позволяют безбоязненно снимать опалубку с залитой конструкции.

- «Двойная звездочка» (٭٭) – при таких показателях созревания можно переходить к дальнейшим строительным работам, например, к кладке стен. Предела прочности еще не достигнуто, но заложенный в конструкцию того же, к примеру, фундамента, резерв прочности позволит выдерживать плавно возрастающую нагрузку. А прочность с течением времени – догонит.

- Под температурой окружающей среды имеется в виду ее среднесуточное значение в течение срока созревания.

Это важно — учитываются не пиковые дневные значения, а усредненные в течение суток. Например, в таблице есть столбец с температурой +30°. Казалось бы, согласно значений в таблице летом уже через 2 дня можно проводить распалубку, а через 2 недели – бетонный элемент достигает полной зрелости! Однако, говорить о такой среднесуточной температуре в российских условиях даже в разгар лета – очень сложно. Пусть даже днем столбик термометра поднимается до 30 – 32 градусов – ночью он падает до 15 – 20. Таким образом, среднесуточная будет лежать в пределах 23 – 25 градусов.

Интересный факт – в мире до сих пор нет единства мнений насчет оценочного критерия по допустимости снятия опалубки. Например, европейские рекомендации весьма схожи с российскими – исходя из 50% прочности при ненагруженных конструкциях. А вот в американских стандартах поступают несколько проще – там принято правило снимать опалубку через 7 дней после заливки при условии температуры воздуха выше + 10°С.

Вообще, если речь при строительстве собственного дома будет идти о разнице в 2 ÷ 3 дня, то лучше не проявлять никому ни нужной торопливости. Лучше сосредоточиться на том, чтобы создать для бетона наиболее оптимальные условия для созревания – его качество от этого только выиграет.

Видео: снятие опалубки с ленточного фундаментаСоздание оптимальных условий для созревания бетонаНаивно полагать, что достаточно будет залить бетон в опалубку, выровнять поверхность – и останется лишь только дожидаться схватывания и набора прочности, чтобы можно было снимать опалубку и двигаться дальше. Свежезалитая бетонная конструкция с первых же часов требует определенного ухода. И основными задачами здесь будут являться:

- Не допустить деформации опалубки под тяжестью раствора, минимизировать усадку.

- Постараться, максимально сгладить возможные температурные перепады (суточные).

- Исключить пересыхание поверхности залитой детали, ее быстрое обезвоживание, которое приведет к растрескиванию застывающего бетона. Создать оптимальный влажностной режим.

- Оградить залитую бетонную конструкцию от случайных механических повреждений.

После заливки следует немедленно проверить прочность всей опалубки и, при необходимости, провести ее укрепления в слабых местах. До схватывания все еще можно поправить.

В ряде случаев целесообразно прикрыть свежезалитый раствор от возможного дождяЛетний внезапный дождь — дело обычное, но вот для свежезалитого раствора он может оказаться фатальным. Через день ÷ два осадки уже будут не страшны, но если нет 100%—й уверенности в том, что в первые сутки не будет дождя, то придется соорудить какой-то тент, например, из пленки, брезента и т.п.

Самый большой бич – это быстрое испарение влаги. А недостаточность воды не даст полноценно пройти нужным химических реакциям, и бетон останется рыхлым и крошащимся. Значит, в период созревания целесообразно поддерживать залитую конструкцию в постоянно влажном состоянии.

Первые дни созревания поверхность периодически обильно увлажняютВ закрытом помещении может помочь регулярное опрыскивание водой, а вот на ветру и на солнце, наверное, не обойтись без укрывания пленкой или слоем постоянно увлажняемых опилок или грубой ткани (типа мешковины). Это будет и поддерживать влажность, и препятствовать активному испарению воды с поверхности под действием высокой температуры, прямых солнечных лучей или ветра.

На открытых ветру и солнцу участках — целесообразно «укутать» пленкойЧтобы легче было разобраться в вопросах ухода за залитым бетоном, вниманию читателя предлагается таблица с некоторыми полезными рекомендациями:

| Необходимые меры для оптимизации условий созревания бетона | меньше — 3 ° С | от — 3° до + 5° С | от + 5° до + 10° С | от + 10° до + 15° С | от + 15° до + 25° С | свыше + 25° С |

|---|---|---|---|---|---|---|

| Прикрытие полиэтиленовой пленкой, регулярное увлажнение залитой бетонной поверхности и опалубки, укрытие бетона влагосберегающим материалом (опилками, мешковиной и т.п.) | нет | нет | нет | нет | при ветренной погоде | всегда |

| Прикрытие полиэтиленовой пленкой, регулярное увлажнение залитой бетонной поверхности | нет | нет | да | да | да | этого мало |

| Прикрытие полиэтиленовой пленкой и термоизоляционным материалом | нет | да | нет | нет | нет | нет |

| Прикрытие полиэтиленовой пленкой и термоизоляционным матриалом, создание парника с поддержанием температуры внутри +10° С в течение не менее 3 суток | да | нет | нет | нет | нет | нет |

| Постоянное поддержание тонкого слоя влаги на поверхности бетона | нет | нет | да | да | да | да |

У хорошего хозяина опалубка должна прослужить не один цикл заливки. Поэтому торопиться с ее «силовым» съемом, например, с помощью каких-то механических транспортных средств или с приложением усилий домкратов и лебедок – не стоит. Мало того что можно поломать ценный опалубочный материал – не исключено, что деформируется еще не до конца набравшая прочность бетонная конструкция.

Если доски или щиты опалубки были качественно обработаны перед установкой, например, промазаны специальными масляными составами или же были покрыты полиэтиленовой пленкой, то особых проблем возникнуть не должно. Разборку обычно начинают с мест, наименее нагруженных и тех, где связывание и застывание раствора происходит быстрее всего – углы и открытые, незамкнутые края.

Работу всегда ведут сверху вниз. Снимаю внешние подпорки, упоры, подкосы и другие стабилизирующие конструкцию детали. Если противоположные щиты были стянуты проволокой или иными металлическими деталями (шпильками, пропущенными насквозь скобами и т.п.), то вначале освобождаются от них – они срезаются или откручиваются. В ряде случаев этого бывает достаточно для снятия щитов.

Проволочные стяжки срезаны — и щиты отошли от ленты фундаментаЕсли щиты собраны в одну длинную конструкцию с помощью продольных соединительных брусьев, то имеет смысл сначала демонтировать эти соединения – поодиночке будет вытащить легче.

Щиты, сращенные брускамиПри демонтаже не забываем, что через бетонные плиты могут проходить закладные элементы, которые были ранее нами установлены для создания каналов для коммуникаций. В этих местах опалубка снимается с особой осторожностью.

Опалубка с закладными пластиковыми элементами для создания сквозных каналовЕсли щит сразу не поддается, то можно потихоньку оторвать его от поверхности, забивая аккуратно сверху деревянный клин.

Аккуратное отклинивание опалубкиСнятые деревянные детали опалубки рекомендуется убрать по сухое вентилируемое место – например, под навес. Там они будут в сохранности, и еще не раз смогут выручить хозяина.

Видео: пример снятия деревянной опалубки с фундаментаНи в коем случае нельзя оставлять деревянную опалубку на готовой, набравшей прочность конструкции, надолго, тем более – на зиму. Ничего хорошего из этого не получится – дерево под воздействием повышенной влажности и перепадов температур может оказать деструктивное воздействие на бетон. Да и логичность такой операции – весьма сомнительна – после предварительного набора прочности опалубка просто уже не играет особой роли.

Кстати, это ответ и тем, кто рекомендует оставить на зиму на залитом фундаменте металлическую опалубку – с точки зрения технологии смысла в этом нет абсолютно никакого. А вот украсть дорогостоящий по нынешним временам материал – смогут запросто.

Кстати, существует современный подход к проблеме опалубки – специальные сборные конструкции из экструдированного пенополистирола. Они собираются наподобие кубиков конструктора «LEGO», затем в них устанавливаются армирующие элементы и заливается бетонный раствор.

«Кубики» несъемной опалубкиОчень удобно – и проблем со снятием опалубки попросту не существует, и стены или фундамент сразу получают неплохую термоизоляцию.

И скорость в работе — и, сразу, термоизоляция бетонной конструкцииВсе работы по заливке бетонных конструкций при строительстве дома лучше планировать на теплый сезон года. Так что все мероприятия, которые упоминались в этой статье свойственны, в основном, положительным температурам воздуха. Но если уж обстоятельства вынуждают прибегнуть к зимнему бетонированию, здесь и подходы, и сроки выполнения работ будут несколько иными. Подробно об особенностях бетонирования зимой – в отдельной публикации нашего портала.

Когда снимать опалубку с фундамента – советы и указания СНиП + Видео

Когда снимать опалубку с фундамента – достаточно дискуссионный вопрос. Споры по данной теме между профессиональными строителями, теоретиками сопромата и домашними мастерами встречаются на множестве форумов. Постараемся подвести итог и поставить жирную точку в этой борьбе.

Когда снимать опалубку с фундамента и как?

Бытует мнение, что демонтаж подпирающих конструкций можно начинать, как только фундамент выдерживает вес человека и по нему можно ходить. Данный совет дают опытные строители, но в домашних условиях применять его не стоит. Во-первых, есть шанс, что раствор не схватился, и мы деформируем верхний слой. Во-вторых, когда строите дом для себя – нет необходимости торопиться.

Идеальным вариантом является отливка конструкции в конце лета или начале осени, в это время наблюдается достаточная влажность, а также отсутствует сильная жара, что идеально подходит для такой работы. К тому же, отлитый фундамент должен перезимовать. Зимние морозы и весенние ручьи проверят всю конструкцию на прочность, возможность проседания почвы под нагрузкой и другие параметры. Если в литье присутствуют изъяны, то весной все они «окажутся на поверхности».

Однако не стоит оставлять литье в опалубке на зиму, деревянные листы зимой начнут разбухать, и тут уже вариантов немного – они либо раздвинут подпорки, либо начнут проверять фундамент на прочность. Со стальными листами попроще, но тут проблема кроется в национальном менталитете и желании наживы, их могут просто украсть. Снятие конструктивных элементов опалубки следует начинать с угловых или выступающих элементов, именно эти части литья застывают быстрее всего. А значит, пока они демонтируются, основное бетонное литье еще немного подсохнет и затвердеет.

Снимать необходимо как можно более аккуратно, ни в коем случае не надо срывать листы подъемниками или автомобилем. Иначе можно повредить не только саму опалубку, но и застывший бетон. После угловых частей приступаем к основным пролетам. Извлекаются из грунта подпирающие сваи, а после них прилегающие к бетону листы. Если перед монтажом листы не были пропитаны маслом, специальной жидкостью, обернуты в полиэтилен или бумагу, то отодрать их будет сложнее, особенно если они деревянные.

Когда убирать опалубку – немного теории

Застывание бетонной смеси происходит вследствие гидратации частиц цемента, которые образуют гидрооксид кальция. А он в свою очередь склеивает эти же кусочки цемента. После начинается кристаллизация гидрооксидов кальция или попросту отвердевание. Исходя из вышеизложенного, следует, что убирать опалубку необходимо только после перехода бетона в фазу кристаллизации.

Так СНиП 3.03.01-87 «Несущие и ограждающие конструкции» указывает, что производить распалубку вертикальных поверхностей (не плиты перекрытия) можно при достижении бетоном 70 % прочности, или при соответствующем обосновании – 50 % прочности. ENV 13670-1:20000, европейский аналог нашего норматива, рекомендует производить работы при наборе бетоном прочности 50 %, при температуре воздуха 0-65 градусов Цельсия. А вот американцы имеют более конкретные сведения, ACI 318-08 рекомендует снимать ограждения по прошествии семи дней, при соблюдении соответствующей влажности и температуре воздуха выше 10 градусов.

Следует обратить внимание, что все документы ссылаются на погодные условия, в которых происходит затвердевание и указывают (кроме американцев) процент прочности. Все это легко объясняется графиком затвердевания бетона. Он имеет криволинейную зависимость. При температуре окружающей среды 1 градус по Цельсию – это почти прямая под углом 30 градусов к горизонтальной оси, но при температуре 35 градусов, мы получаем ветвь гиперболы.

Еще одним важным фактором для застывания бетона является влажность воздуха. Сухой воздух приводит к неравномерной кристаллизации, в результате чего бетон начинает трескаться и лопаться. Создать необходимую влажность можно искусственно – поливая бетон водой. Не бойтесь переборщить, больше, чем необходимо, раствор не возьмет, однако действуйте без фанатизма.

Через сколько дней можно снимать опалубку с фундамента?

Учитывая все вышеизложенные факторы, можно сделать вывод, что основным критерием для определения срока снятия опалубки служит температура воздуха. Именно от неё зависит время затвердевания литья. В результате имеем:

- при среднесуточной температуре 1 градус снимаем опалубку через 15 дней;

- при среднесуточной температуре 5 градусов снимаем опалубку через 10 дней;

- при среднесуточной температуре 10 градусов снимаем опалубку через 7 дней;

- при среднесуточной температуре 15 градусов снимаем опалубку через 5 дней;

- при среднесуточной температуре 20 градусов снимаем опалубку через 4 дня;

- при среднесуточной температуре 25 градусов снимаем опалубку через 3 дня;

- при среднесуточной температуре 30 градусов снимаем опалубку через 2,5 дня;

- при среднесуточной температуре 35 градусов снимаем опалубку через 2 дня.

По прошествии этого времени вертикальное бетонное литье набирает 50 % от своей прочности, а так как фундамент рассчитывается с троекратным запасом прочности, значит с ним уже можно работать: производить гидроизоляцию, начинать возводить стены. Оставшиеся 98 % прочности бетон наберет через 9-28 дней, с момента заливки (опять же в зависимости от температуры окружающей среды). Остальные 2 % он будет набирать всю жизнь.

Под среднесуточной температурой следует подразумевать полный день, 24 часа. Если днем температура воздуха достигает 30 градусов, а ночью 10, то среднее значение будет равняться 20 градусам, соответственно срок застывания будет не 2.5 а 4 дня.

Когда убирать опалубку с горизонтальных перекрытий

Горизонтальные литые конструкции встречаются нечасто. Фундамент на дачном участке заливает каждый третий владелец, а вот отливать перекрытия намного сложнее. Здесь и мощные опалубки с жесткими опорами нужны, и проводить работы надо аккуратно. В случае непредвиденной ситуации бетон не просто разольется, а упадет на голову, что может повлечь травмы. Намного удобнее использовать готовые элементы перекрытия или первоначально отлить их на земле, а затем уже монтировать на высоте. Но если выбран был именно вариант высотного литья, то имеем следующие данные:

- при среднесуточной температуре 1 градус снимаем опалубку через 28 дней;

- при среднесуточной температуре 5 градусов снимаем опалубку через 21 день;

- при среднесуточной температуре 10 градусов снимаем опалубку через 15 дней;

- при среднесуточной температуре 15 градусов снимаем опалубку через 9 дней;

- при среднесуточной температуре 20 градусов снимаем опалубку через 7 дней;

- при среднесуточной температуре 25 градусов снимаем опалубку через 6 дней;

- при среднесуточной температуре 30 градусов снимаем опалубку через 5 дней;

- при среднесуточной температуре 35 градусов снимаем опалубку через 4 дня.

Как видно, длительность выдержки увеличивается по сравнению с вертикальными конструкциями, это связано с тем, что СНиП и другие нормативные документы указывают на обязательное достижение литьем 70 % прочности.

Иногда для определения степени застывания, параллельно с основным литьем, изготавливают небольшой кирпич из такой же бетонной смеси. Он выступает своего рода контрольным элементом, по степени его затвердевания определяют, схватилась ли основная конструкция, а следовательно, можно или нет снимать опалубку.

Не торопитесь демонтировать опалубку, преждевременно убранная подпорка может захватить с собой часть незастывшего бетона, что заставит побегать вдоль конструкции с ведром и мастерком, как говорится «Поспешишь – людей насмешишь».

Через сколько дней можно снимать опалубку с фундамента

Снятие опалубки

В большинстве случаев строительство дома начинается с возведения фундамента. Эта часть строения отвечает за прочность и надежность всего здания. Но чтобы сделать качественное основание, важно точно выполнять все этапы этого процесса. Сооружение опалубки является важным технологическим этапом, так как служит своеобразным каркасом, в который заливают бетон или железобетон. Конструкция остается в собранном виде до полного формирования изделия. В связи с этим может возникнуть вопрос, через какое время нужно снимать опалубочную конструкцию.

Марочная прочность бетона

Одной из основных характеристик бетона, которые оказывают влияние на длительность эксплуатационного срока без возможных изменений структуры, является марочная или проектная прочность. Эта характеристика показывает, какую сопротивляемость имеет бетон к механическому воздействию на сжатие, то есть его устойчивость к нагрузке определенного типа. В соответствии с этой характеристикой проводится маркировка бетона, где наименьшую прочность имеет бетон марки М15, а наибольшую – М800. Зная маркировку бетона можно подобрать материал в соответствии с предполагаемыми нагрузками.

Через какое время можно снимать опалубку

Для получения качественного основания под строением важно не только правильно установить опалубку, но и более точно определить время проведения ее демонтажа. Идеальным считается срок, позволяющий бетону набрать полную прочность, многие придерживаются срока в 28 дней. Но иногда ждать такое время нецелесообразно, а нарушать строительные нормы не рекомендуется. Следовательно, нужно знать, от чего зависит степень созревания бетона.

Основными факторами, влияющими на это свойство, являются погодные условия, марочная прочность, предполагаемая нагрузка на бетонную конструкцию, а также количество жидкости в бетоне.

Когда снимать опалубку

Кроме того на время застывания бетона влияют компоненты, входящие в его состав. Например, добавление в смесь для фундамента щебня или керамзита в несколько раз сокращает время схватывания бетона.

Ускорить сроки созревания бетона помогает периодическое смачивание поверхности водой или накрывание полиэтиленовой пленкой.

Самым важным критерием считается погода, так как именно среднесуточная температура воздуха оказывает влияние на выдержку бетона. Для примера можно привести следующие показатели:

- Если среднесуточная температура отмечалась на уровне от -3 до 00С, то через две недели прочность бетона достигнет 20%, а через 28 дней – всего 25%.

- При 00С распространенные марки бетона М200-М500 через 5 дней набирают прочность 28%, через две недели – 50%, а через месяц – 65%.

- При среднесуточных показателях температуры +10

- При температуре +200С аналогичный бетон уже через 3 дня наберет прочность 50%, а через 28 дней – 100%.

- При среднесуточных показателях температуры выше +300С уже через 2 дня бетон застывает на 55%, а полная прочность будет достигнута через 14 дней.

По мнению специалистов, снимать опалубку можно после того, как прочность бетона достигает 50-70%. Это наиболее безопасно для конструкции.

Исходя из указанных данных, определяется примерное время снятия опалубки:

- При среднесуточных показателях температуры 30-350С снимать опалубку можно через 2 дня.

- Температура воздуха 20-250С позволяет проводить демонтаж через 3-4 дня.

- Среднесуточная температура 10-150С дает возможность разбирать опалубочную конструкцию уже на 5-7 день.

- Затвердевание бетона при+50С проходит в течение 10 дней, после этого снимают опалубку.

- Температура от 0 до +10С продлевает застывание бетона до 15 дней, следовательно, проводить демонтаж опалубочной конструкции не рекомендуется.

Помимо температуры на время застывания бетона сильно влияет влажность воздуха. Поэтому опытные строители рекомендуют заливать фундамент в сухое время года. Большинство строителей начинают заливку фундамента ранней сухой осенью и оставляют конструкцию на зиму.

к оглавлению ↑Однако при этом следует помнить, что опалубка снимается в любом случае. Во-первых, неснятая конструкция оказывает разрушительное воздействие на бетон. Во-вторых, демонтаж опалубки до наступления морозов позволяет выполнить дополнительную гидроизоляцию фундамента, защищая его от впитывания осенней влаги и дальнейшего разрушения.

Как правильно снять опалубку с ленточного фундамента

Основание ленточного типа относится к конструкциям, у которых опалубочную систему можно начинать при наборе 50% прочности. К процессу разбора следует подходить с большой осторожностью. Во-первых, бетон еще не обладает хорошей устойчивостью к механическим повреждениям, то есть высока вероятность образования сколов на поверхности фундамента. Во-вторых, очень часто опалубочную конструкцию используют повторно, следовательно, при разборе не стоит применять силовые методы, чтобы не повредить материал.

Снимаем опалубку с ленточного фундамента

Разбор опалубки начинают с менее нагруженных мест, к которым относятся угловые соединения и незамкнутые края. В этих местах бетон схватывается быстрее.

Далее работу продолжают в направлении сверху вниз, снимая упоры, подкосы и аналогичные поддерживающие детали.

Затем переходят к элементам, которыми были стянуты противоположные щиты. В частности речь идет о шпильках или металлических скобах. Эти детали нужно срезать или открутить. Если щиты опалубки были обработаны масляным составом или застелены полиэтиленовой пленкой, то конструкция легко разбирается после снятия креплений.

Если для соединения щитов использовались продольные соединительные брусья, то вначале демонтируют эти элементы. Это во многом облегчит демонтаж длинной конструкции.

Особую осторожность следует проявлять в местах, где в бетонных плитах проложены каналы для коммуникационных систем.

к оглавлению ↑Когда снимать опалубку с горизонтального перекрытия

Литые горизонтальные конструкции встречаются довольно редко, в большинстве случаев их отливают на земле, а затем выполняют монтаж на высоте.

Для изготовления горизонтального перекрытия нужна аккуратная работа и мощная опалубочная система с жесткими опорами. Санитарные Нормы и Правила параллельно с другими нормативными документами рекомендуют выполнять демонтаж опалубки для горизонтальной конструкции при достижении прочности бетона не менее 70%. В соответствии с этим стоит учитывать следующие сроки:

- Если среднесуточная температура была на уровне 30-350С, то опалубку можно снимать через 4-5 дней.

- При средней температуре 20-250С бетон достигает необходимой прочности через 6-7 дней.

- При температуре 100С опалубка разбирается на 15 день.

- Если температура не поднималась выше 10С, то опалубку снимают только через 1 месяц.

Определяя время снятия опалубки, следует всегда помнить пословицу «Поспешишь – людей насмешишь». Преждевременный демонтаж может привести к разрушению бетонной конструкции и повлечь тяжелые травмы.

Из всего вышесказанного, можно сделать вывод, время демонтажа опалубки не имеет конкретных значений. Однако к общепринятым 28 дням лучше добавить лишних два-три дня, чем не дождаться указанного срока, особенно при перепадах температуры и влажности.

Когда снимать опалубку после заливки бетона | Строительная компания «Наш дом» в Саранске

Заливка фундамента под дом – в прямом смысле основа строительства. Фундамент здания несет на себе намного большую нагрузку, нежели перекрытия и стены, поэтому и требования, предъявляемые к качеству опалубки, будут гораздо выше. Материалы для ее изготовления должны выбираться самые прочные, удовлетворяющие последним строительным стандартам.Фундаментная опалубка конструируется из металлических труб повышенной прочности и фанерных щитов. Ведь именно на опалубочные щиты приходится наибольшая нагрузка при заливке бетона. Если сборка щитов проведена с соблюдением всех норм и правил, то бетон, залитый в опалубку, не даст трещин, не произойдет его деформация. Однако строительство домов нередко ставит вопрос: когда снимать опалубку после заливки бетона? Однозначного ответа на этот вопрос нет. СНиП рекомендует производить распалубку фундамента по истечении 28 дней после окончательного набора бетоном прочности. Однако на практике эти сроки могут не соблюдаться – скорость застывания зависит от множества факторов: