Монтаж наружных сетей теплоснабжения — Студопедия.Нет

Монтаж трубопроводов теплотрасс начинают с выверки отметок опор. Соединение труб между собой осуществляется сваркой, за исключением мест присоединения фланцевой арматуры. Для труб диаметром до 100 мм применяют газовую сварку, а при больших диаметрах — электродуговую сварку в ручном и автоматическом режимах. Сварку трубопроводов выполняют дипломированные сварщики.

Одновременно со сваркой труб ведут монтаж металлоконструкций, в том числе подвижных и неподвижных опор и оборудования в камерах. После монтажа трубопроводов проводят гидравлические испытания и затем на трубы накладывают тепловую изоляцию.

При бесканальной прокладке теплотрасс или заводской наноске тепловой изоляции гидравлические испытания проводят до нанесения тепловой изоляции на сварные соединения.

При подземной прокладке расстояние от строительных конструкций тепловых трасс (или оболочки тепловой изоляции при бесканальной прокладке) до сетей водопровода, канализации, водостока должно быть не менее 200 мм и до электрических кабелей — 500 мм. В местах пересечения теплотрассы с действующими сетями водопровода и канализации, расположенными под трубопроводами тепловых сетей, а также при пересечении газопроводов следует предусматривать устройство футляров на трубопроводах водопровода, канализации и газа на длине 3 м по обе стороны от пересечения.

На вводах трубопроводов тепловых сетей в зданиях предусматриваются диафрагмы, предотвращающие проникновение газа в здание в случае его утечки и попадания в канал теплотрассы.

Направление уклона труб должно строго соответствовать проекту. Величина уклона независимо от способа прокладки должна быть не менее 0,002. Трубопроводы тепловых сетей к отдельным зданиям должны прокладываться с уклоном от здания к действующей камере. На ответвлениях, питающих здания, при диаметрах труб 50 мм и более обязательна установка отключающих задвижек в камере. В нижних точках трубопроводов водяных тепловых сетей и конденсатопроводов предусматривают штуцеры с запорной арматурой для спуска воды, а в верхних точках — воздуха.

Теплоизоляция трубопроводов, по которым транспортируется горячая вода, является обязательным конструктивным элементом теплотрасс. Перед нанесением теплоизоляции трубы должны быть очищены от ржавчины, грязи, масла и других загрязнений. Очищенная поверхность трубопроводов сразу же должна быть покрыта ровным слоем грунтовки без пропусков, подтеков и пузырей. Для грунтовки применяют различные битумно-изольные мастики, изготовленные заводским путем. В условиях грунтования непосредственно на трассе мастику разогревают в специальных котлах до температуры не выше 200 °С, постоянно перемешивая. Состав битумных мастик и область их применения должны соответствовать ГОСТам на эти мастики и требованиям СНиП по проектированию магистральных трубопроводов. Например, для защиты наружной поверхности труб тепловых сетей от коррозии при подземной прокладке в непроходных каналах на трубу наносят изольную мастику марки МРК-Х-115 и два слоя изола общей толщиной покрытия 5…6 мм.

Монтаж систем центрального отопления и технологических трубопроводов

Монтаж систем центрального водяного и парового отопления целесообразно начинать с магистральных трубопроводов, при этом характерны следующие операции: разбивка трассы трубопроводов и разметка мест установки опор и подвесок; установка кронштейнов и других несущих устройств; прокладка трубопроводов на опорах; установка арматуры и компенсаторов; соединение уложенных участков трубопроводов между собой и с арматурой (на резьбе, фланцах, сварке).

Монтаж трубопроводов выполняют строго по проекту. А соединение трубопроводов (фланцевые, резьбовые, продольные сварные швы) должны располагаться так, чтобы быть доступными для осмотра при гидравлическом испытании. Не допускается располагать стыки труб на опорах. Места прохода через глухие стены (брандмауэры) должны быть оборудованы гильзами с заделкой, обеспечивающей свободное перемещение труб при изменении температуры теплоносителя. Расстояние между смежными трубопроводами должно быть достаточным для размещения арматуры, фланцевых соединений и тепловой изоляции.

Магистральные трубопроводы прокладывают с уклоном. Направление уклона и его величина указываются в проекте. Трубопроводы обычно прокладывают с уклоном в сторону возможного полного опорожнения их от воды. Уклоны магистральных трубопроводов воды, пара и конденсата принимают не менее 0,002, а паропроводов, имеющих уклон против движения пара, — не менее 0,006. В высших точках трубопроводов при «переломах» необходимо устанавливать воздушные краны или воздухосборники, а в низших точках — приспособления (краны, пробки) для спуска оставшейся воды при ремонте и промывках систем.

Изменения температуры теплоносителей вызывает деформационные усилия в трубах. Для предотвращения разрыва сварных и прочих соединений на магистралях трубопроводов устанавливают специальные компенсаторы, которые перед окончательным присоединением к трубопроводу должны быть растянуты на величину, указанную в проекте.

Компенсаторы монтируют на трубопроводах вместе с распорным приспособлением, которое снимают лишь после окончательного закрепления трубопроводов на неподвижных опорах.

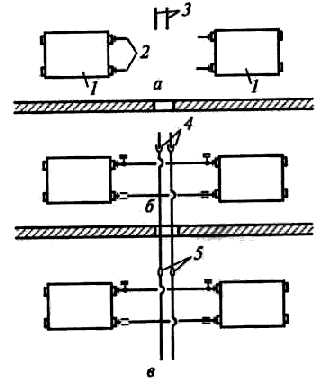

На рис.15, а показан монтаж П-образного компенсатора с растяжкой на колонках. Эти компенсаторы, как правило, устанавливаются в горизонтальном положении. Для обеспечения нормальной работы П-образный компенсатор устанавливают не менее чем на трех подвижных опорах 2. Две опоры располагаются на прямых участках трубопровода, присоединяемых к компенсатору, третью опору ставят под спинку компенсатора.

Рис.15. Монтаж компенсаторов:

а — П-образного, предварительно растянутого; б — линзового; 1 — опора неподвижная; 2 — то же, подвижная; 3 — винтовая растяжка; 4 — линзовый компенсатор

Предварительная растяжка П-образного компенсатора осуществляется с помощью винтового приспособления 3, состоящего из двух хомутов, между которыми установлен распорный винт с натяжной гайкой. Растяжение производят путем вращения натяжной гайки на величину, указанную в проекте перед сваркой трубопроводов. После монтажа трубопровода растяжное устройство с компенсатора снимают.

Линзовые компенсаторы устанавливают на трубопроводы также в растянутом состоянии (рис.15, б). Эти компенсаторы растягивают при монтаже на половину их компенсирующей способности. При установке на трубопроводе нескольких линзовых компенсаторов обычно неподвижные опоры ставят за каждым компенсатором, чтобы исключить возможность прогиба трубопровода, находящегося в сжатом состоянии, и обеспечить более равномерную деформацию всех компенсаторов, установленных на трубопроводе, так как фактическая упругость всех компенсаторов может быть неодинаковой.

Монтаж системы отопления следует начинать с установки отопительных приборов.

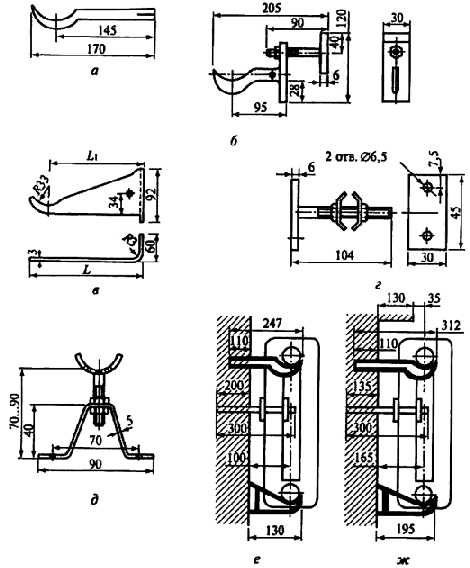

Установку отопительных приборов ведут согласно рабочим чертежам проекта. Отопительные приборы, как правило, располагают у наружных стен под окнами и крепят их с помощью специальных кронштейнов. Монтажу отопительных приборов предшествует операция разметки и установки кронштейнов. На рис.16 приведены кронштейны различных типов.

Рис.16. Кронштейны для крепления радиаторов и ребристых труб:

а — под заделку в кирпичные стены; б — для крепления на перегородках; в — под пристрелку; г — планка для крепления к деревянным стенам на шурупах; д — подставка для крепления к чистому полу; е — установка кронштейнов для крепления радиаторов у стен открыто; ж — то же, в нише глубиной 130 мм

Разметку мест установки кронштейнов ведут с таким расчетом, чтобы расстояние от верха прибора до низа подоконной доски (если она предусмотрена) составило не менее 50 мм, а от низа до чистого пола 40 мм. Прибор должен отстоять от поверхности штукатурки ниши (или стены) не менее чем на 25 мм; а трубы — не менее 15 мм. Разметку мест установки кронштейнов ведут с применением шаблонов. Отверстие в стенах под кронштейны сверлят дрелью или пробивают с помощью шлямбура и кувалды. В кирпичной стене кронштейны крепят путем заделки их в отверстия цементным раствором с расклинкой чугунными осколками, а к бетонной — на дюбелях путем забивки их кувалдой или пристрелкой.

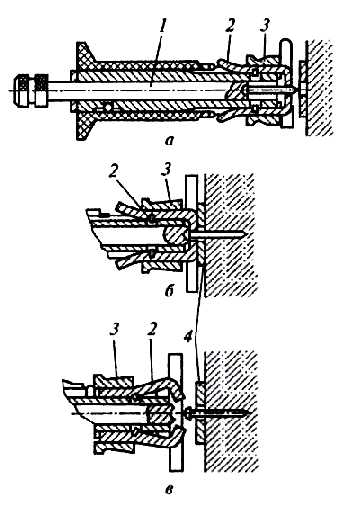

На рис.17 показана ручная оправка, предназначенная для забивки дюбелей в строительные конструкции невысокой твердости. Дюбель забивают ударами кувалды по бойку оправки до тех пор, пока буртик бойка не упрется в торец корпуса оправки. В этом положении, когда дюбель не доходит до конца на толщину зажимных губок плюс 0,5…0,7 мм, его освобождают, раздвинув губки с помощью зажимного кольца и затем добивают кувалдой. Пристрелку дюбелей ведут с помощью порохового пистолета П-52-1. Пистолет работает на энергии пороховых газов, выходящих из патрона. Пороховые газы при выстреле, с силой действуя на поршень, разгоняют его по стволу и ударом о дюбель, находящийся в направителе, забивают его в материал конструкции.

Рис.17. Оправа ручная для забивки дюбелей ОД-6:

а — установка оправки с дюбелем; б — забитый дюбель; в — освобождение головки дюбеля; 1 — сменный боек; 2 — губки; 3 — зажимное кольцо; 4 — закрепляемая деталь (скоба)

Число кронштейнов принимают из расчета один кронштейн на 1 м прибора, но не менее трех. Для чугунных секционных радиаторов типа МС-140 количество кронштейнов принимают: для 3…9 секций — два нижних и один верхний, для 10…14 секций — два верхних и два нижних.

Вместо верхних кронштейнов под радиаторы можно устанавливать радиаторные планки (см. рис.19, г), располагаемые на 2/3 высоты радиатора. При установке радиаторов на деревянных стенах, на стенах облегченной конструкции или на внутренних перегородках кронштейны прикрепляют шурупами, сквозными болтами с металлическими планками. Вместо нижних кронштейнов иногда устанавливают специальные подставки, закрепляя верх радиатора. При числе секций радиаторов до 10 должно быть две подставки, а при большем числе секций — три подставки.

Регистры из гладких труб, стальные штампованные радиаторы и конвекторы навешиваются на специальные кронштейны, пристреленные к стене, или устанавливают на ножках на полу.

Монтаж строительных стояков начинают после установки отопительных приборов.

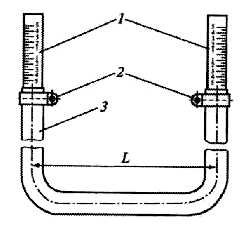

Вертикальные отопительные стояки систем отопления должны быть проложены по отвесу, а горизонтальные — с использованием шлангового уровнемера, представляющего собой резиновый шланг диаметром не менее 10 мм и длиной 2…3 м со стеклянными трубками на концах (рис.18). Шланг заливается водой и ее уровень в трубках всегда одинаков, что позволяет переносить отметки с одних реперных участков на любые монтажные.

Рис.18. Уровень гидравлический:

1 — стеклянная трубка с делениями; 2 — зажим; 3 — резиновый шланг

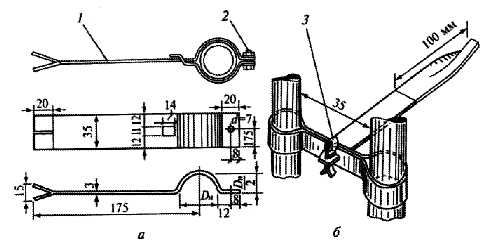

Крепления отопительных стояков в жилых и общественных зданиях размещают на половине высоты этажа. Крепят стояки специальными разъемными хомутами (рис.19).

Рис.19. Средства крепления трубопроводов систем отопления:

а — одиночный хомут; б — двойной хомут; 1 — общий вид одиночного хомута; 2 — болт с гайкой 6 мм; 3 — фиксирующая шпилька

Расстояние между осями смежных стояков в двухтрубных системах отопления диаметром до 32 мм должно составлять 80 мм с допускаемым отклонением в сторону увеличения до 5 мм, причем подающий стояк располагают справа. Расстояние между стояками большего диаметра принимают исходя из удобства их монтажа и устройства изоляции. При пересечении стояков и подводок с приборами скобы на стояках огибают подводки со стороны помещения, а центр скоб должен совпадать с центром огибаемой трубы.

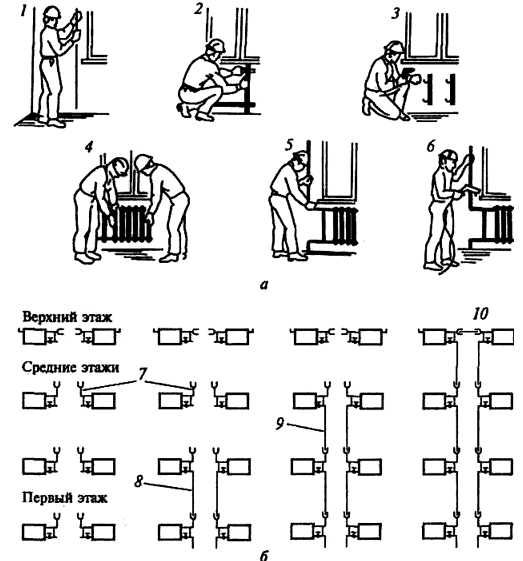

Монтаж двухтрубных систем отопления выполняют в такой последовательности. Сначала разносят радиаторы и трубные узлы к месту их установки, навешивают радиаторы на кронштейны и насухо ввертывают сгоны в радиаторные пробки (рис.20, а). Затем монтируют отопительные стояки с подводками к радиаторам и присоединяют их к радиаторным стонам (рис.20, б). Вслед за этим устанавливают междуэтажные вставки в стаканчики стояков нижележащего этажа и обваривают их, законтривают сгоны всех резьбовых соединений на этаже, присоединяют стояки к подающей и обратной магистралям (рис.20, в).

Рис.20. Последовательность сборки стояка двухтрубной системы отопления:

1 — радиаторы; 2 — радиаторные сгоны; 3 — опуски вышележащего этажа; 4 — стаканчики (раструбы) под сварку; 5 — обваренные стаканчики

Резьбовые соединения перед сборкой необходимо очистить от металлической стружки и грязи.

Монтаж однотрубных систем отопления жилого дома с верхней разводкой и готовыми радиаторными узлами производят согласно последовательности, показанной на рис.21. После навешивания радиаторов на кронштейны и выверки по отвесу приборов и стояков соединяют радиаторные узлы первого этажа с узлами второго этажа с помощью междуэтажных вставок. С подающей подводкой междуэтажную вставку соединяют на сварке со стаканчиком, а с обратной подводкой — на резьбе. Затем соединяют радиаторные узлы вышележащих этажей.

Рис.21. Последовательность монтажа однотрубного стояка системы водяного отопления:

а — монтаж радиаторного блока; б — монтаж трубопроводов; 1 — разметка мест установки этажестояков; 2 — разметка мест установки кронштейнов; 3 — установка кронштейнов; 4 — установка чугунных радиаторов; 5 — установка этажестояка; 6 — обварка стаканчика; 7 — подготовка к монтажу труб; 8, 9 — поэтажный монтаж труб стояка; 10 — общий вид стояка

Временно оставляемые открытыми концы смонтированных труб закрывают инвентарными пробками (запрещается применять тряпки или паклю). В местах прохода стояков через перекрытие ставятся гильзы.

На рис.22 показана принципиальная схема отопительных однотрубных проточных стояков с конвекторами «Комфорт-20» многоэтажных зданий. При значительной высоте здания отопительный стояк несет только часть нагрузки, проходя остальные комнаты транзитом. Этот прием позволяет отопительные стояки унифицировать по диаметру (например, только 20 мм или 15 мм).

Рис.22. Монтаж стояка с конвекторами «Комфорт-20»

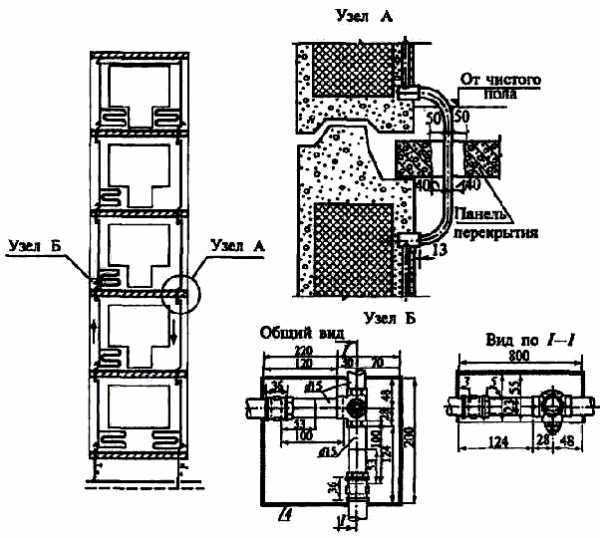

Особенность монтажа панельных систем отопления связана с размещением основных элементов систем в толще строительных панелей. Монтаж панельных систем отопления резко упрощается по сравнению с системами с открытой прокладкой труб и размещением отопительных приборов. После монтажа панелей этажестояки, заделанные в панели, соединяются трубной скобой на сварке.

На рис.23 показано соединение вертикальных отопительных стояков панельных систем отопления и конструкции узлов с трехходовым краном, смонтированным в заводских условиях. Каждая строительная панель с размещенными в ней отопительным элементом (змеевиком) на одном из вертикальных торцов и лицевой поверхности должна иметь помимо заводского также дополнительный маркировочный знак, определяющий тип размещенного в ней отопительного элемента.

Рис.23. Монтаж стояка панельной системы отопления

Для предохранения выступающих концов соединительных стаканчиков отопительных стояков от механических повреждений при транспортировке и складировании между смежными панелями с помощью инвентарных прокладок должны быть обеспечены по всей плоскости зазоры не менее 50 мм. Стаканчики не должны иметь видимых повреждений (помятостей, искривлений) и выступать из плоскости панели не менее чем на 10 и не более чем на 15 мм окрашивать масляной краской. В процессе монтажа осуществляют контроль за соответствием марки наружной стеновой панели с отопительным элементом согласно проекту системы панельного отопления. Заглушки на соединительных стаканчиках, установленные на заводе, должны срезаться непосредственно перед соединением отопительных стояков двух панелей.

Соединение отопительных элементов следует производить в соответствии с рабочим проектом, как правило, до устройства чистых полов. Соединительная скоба должна быть заведена прямыми участками в стаканчики не менее чем на 5 мм и не более чем на 20 мм.

После окончания монтажа производится гидравлическое испытание систем панельного отопления.

Гидравлическое испытание должно производиться давлением 1,5 МПа. Падение давления допускается не более 0,01 МПа. Продолжительность испытания определяется временем, необходимым для осмотра всех открытых соединений.

ТРЕБОВАНИЯ К КАЧЕСТВУ РАБОТ

studopedia.net

Наружные тепловые сети, полиэтиленовые трубопроводы

Техническая поддержка и проектирование

Уникальные элементы, разработанные НПО “Стройполимер”, применяемые в наружных тепловых сетях

Перейти на страницу разработок НПО «Стройполимер»

Из истории прокладки наружных тепловых сетей

Трубы предизолированные (далее трубы ППУ, трубы стальные ППУ) – жесткая конструкция «труба в трубе» — стальная труба, слой из пенополиуритановой теплоизоляции (ППУ), защитная оболочка из полиэтилена (оцинкованной стали) с системой ОДК.

Впервые «система центрального отопления» появилась в конце III-начале IV века до н.э. в Римской империи. Это изобретение было успешно применено в римских термах (банях). Только в Риме, в IV веке до н.э. находилось более 800 общественных бань. Системы отопления бань имели воздушные подземные трубопроводы.

В XVIII в Англии и Франции впервые стали применять системы парового и водяного отопления. Изначально, они призваны были отапливать оранжереи и теплицы, а затем уже изобретение с успехом было применено для отопления зданий.

Со временем трубопроводы и труба для отопления видоизменились существенно — от деревянной, керамической до стальной, полипропиленовой трубы в ППУ-изоляции.

Наружные тепловые сети — интересные факты

- В США, Локопорте (Lockport) в 1876 году впервые была подключена система ЦТП (централизованного теплоснабжения).

- В 1878 г. впервые в Европе, в госпитале Бонна (Германия) и больнице Стокгольма (Щвеция) были запущены системы ЦТП.

- К 1930 году в Европе, включая Ватикан насчитывалось более 200 систем ЦТП.

- Впервые в СССР горячий водовод из дерева был смонтирован в Смоленске в 1927 году. Деревянный водовод из клепки, был толщиной 60 мм, внутренним диаметром 100 мм, а длиной 800 м. Он был уложен непосредственно в землю, без изоляции, на глубине до 2 м. При изначальной температуре воды 60º, к концу трубопровода температура воды была 55,5 º. Падение температуры составило всего 4,5 градуса.

- В Германии в 1937 году Отто Байер получил жесткий полиуретановый пенопласт.

- В Германии в 1944 году началось промышленное производство пенополиуретанов.

- Нефтяной, энергетический кризис 1974 и 1976 гг. подтолкнул страны Европы и США к созданию национальных энергетических программ, стимулирующих рациональное использование энергоресурсов во всех областях человеческой деятельности.

- В конце 1950 и начале 1960 гг. появились первые трубы ППУ, а компания Logstor ROR представила революционную концепцию изоляции. Таким образом, широкое применение получает изобретение — «труба в трубе» (трубы ППУ). Труба ППУ на многолетнем опыте использования в сферах ГВС и теплоснабжения, магистральных нефтегазозопроводов, конденсатопроводов доказали свою высокую технологическую и экономическую эффективность.

- Срок службы пенополиуретана 25-30 лет, а труб ППУ- 40 лет. Труба ППУ позволяет реально увеличить время службы ЦТП, значительно сократить потери тепла и эксплуатационные расходы.

- В Дании, в начале 90-х годов до 75% теплосетей было заменено трубой в ППУ. В настоящее время доля таких труб составляет 95-100%. В результате, при росте числа подключенных потребителей, — отпускаемая мощность источников теплоснабжения снизилась на 30%, тарифы на тепловую энергию — на 10%.

- В настоящее время для прокладки ЦТП в Латвии, Литве, Эстонии применяются только трубы стальные ППУ и полипропиленовые ППУ заводского изготовления.

- Потребность в трубах ППУ в России растет с каждым годом. Длина ЦТП в России порядка 250 тысяч км.

- Трубу ППУ проще монтировать и эксплуатировать, чем ее аналог из стали. Трубы в ППУ изоляции оптимально подходят для коммуникаций под землей. В трубопроводах прошлого поколения терялось до 40% тепла, в трубопроводах, проложенных с применением трубы ППУ, – только 4%.

- В настоящее время износ теплосетей достиг 60%. Удельная повреждаемость теплосети по регионам РФ на 1 км сети в год составляет 1,8-2,2, при реально допустимом уровне 0,3. Стальными трубами ППУ заменено всего 1,2% от общей длины ЦТП. В некоторых регионах РФ трубами в ППУ изоляции заменено 1,8%, при необходимости ежегодной замены 5% теплопроводов.

СНиП «Наружные тепловые сети» и ППУ трубы

В настоящее время техническая сторона прокладки наружных тепловых сетей регламентируется СНИП 41-02-2003 «Тепловые сети». Настоящими правилами прокладка полиэтиленовых трубопроводов тепловых сетей (и других трубопроводов из полимерных материалов) допускается при рабочем давлении пара менее 0,07 МПа и температуре жидкого теплоносителя ниже 115 °С при давлении менее 1,6 Мпа.

Как видно, полиэтиленовый трубопровод в тепловых сетях имеет серьезные ограничения на применение и подходит далеко не для всех условий прокладки. Стальные трубы в ППУ оболочке, предлагаемые НПО «Стройполимер», таких ограничений не имеют и подходят для оборудования теплосетей любой конфигурации.

www.stroipolymer.ru

Наружные тепловые сети

Содержание

Введение

1. Тепловые нагрузки на отопление зданий

2. Гидравлический расчет трубопроводов тепловых сетей

3. Расчет участков с компенсацией тепловых напряжений

3.1 Расчет участков самокомпенсации без учета гибкости отводов

3.2 Расчет П-образных компенсаторов с гладким отводом

4. Расчет нагрузок на опоры

4.1 Расчет нагрузок на подвижные опоры

4.2 Расчет нагрузок на неподвижные опоры

Введение

В данной курсовом проекте выполнены проектные работа по прокладке трубопроводов тепловых сетей для теплоснабжения микрорайона города с расчетной температурой наружного воздуха tн= — 30°С.

Потребителями тепла являются жилые дома и здания школы. Теплоснабжение микрорайона осуществляется от существующего центрального теплового пункта (ЦТП). Теплоноситель подается потребителями от ЦТП по двух трубной сети для нужд отопления и вентиляции. Система теплоснабжения закрытая, с качественным регулированием теплоотдачи нагревательных приборов. Местные системы отопления присоединены к тепловым сетям по зависимой схеме.

В качестве теплоносителя принята вода со следующими параметрами: температура воды в подающем трубопроводе t1=+95°С, температура воды в обратном трубопроводе t2=+70°С.

Прокладка тепловых сете принята подземная в непроходном канале. Приняты каналы марки КЛп 90×45, КЛп 60×45. Трубопроводы в канале уложены на подвижные опоры, которые воспринимают все трубопроводас теплоносителем и изоляцией и передают его на опорные подушки. В качестве подвижных опор приняты скользящие опоры типа Т13 серии 4.903-10.

Для восприятия усилий, возникающих в результате температурных деформаций, на трубопроводах теплосети установлены неподвижные опоры, которые фиксируют положение трубопровода в определенных точках. В качестве неподвижных опор приняты лобовые опоры типа Т14 серии 4.903-10.

В качестве тепловой изоляции приняты прошивные маты из стеклянного штапельного волокна (δн=50мм) с покровным слоем из стеклопластика рулонного РСТ. Перед нанесением тепловой изоляции выполнена антикоррозионная защита трубопровода.

В местах установки арматуры и ответвлений к потребителям выполнены теплофикационные камеры из сборного железобетона.

Компенсация температурных деформаций осуществляется с помощью естественных поворотов трасс тепловой сети и устройством П-образных компенсаторов. Для устройства тепловых сетей используются электросварные трубы из стали 20 группы В, ГОСТ 10704-90. В местах ответвлений к потребителям и на вводах в здания на трубах устанавливаются фланцевые задвижки.

Для спуска воды в низших точках тепловых сетей установлены стальные вентили с отводом спускных вод в специальные колодцы с последующим выводом данных вод в канализацию.

1. Расчет тепловой нагрузки на отопление зданий

Тепловую нагрузку на отопление жилых и общественных зданий определяем по формуле:

Q=q0·Vн(tв-tн)·η·η1

где η – поправка на расчетную температуру наружного воздуха tн;

η1 – поправка на потери, η1=1,07;

q0 – отопительная удельная тепловая характеристика;

Vн – объем здания по внешнему обмеру;

tн – расчетная температура наружного воздуха на отопление;

tв – расчетная температура внутреннего воздуха

По формуле определяем максимальный тепловой поток на отопление каждого жилого и общественного здания в квартале:

Q пятиэтажного дома=0,46×20000×(18-(-30))×1×1,07=472000 Вт

Q девятиэтажного дома=0,46×35000×(18-(-30))×1×1,07=826000 Вт

Q двенадцатиэтажного дома=0,46×43000×(18-(-30))×1×1,07=1015000 Вт

Q д/с = 0,4×23000×(20-(-30))×1×1,07=492000 Вт

Q школа = 0,38×25000×(16-(-30))×1×1,07=467000 Вт

Расчетный расход теплоносителя

G0=Q/1,16 × (t1 – t2),

Где Q – тепловая нагрузка на отопление, Вт

t1 – температура теплоносителя в подающей магистрали, t1=95°С;

t2 – температура теплоносителя в обратной магистрали, t2=70°С;

уч. 1-2 G0 = 3272000/1,16 × (95 – 70) = 70,52 т/ч

уч. 2-3 G0 = 2446000/1,16 × (95 – 70) = 52,72 т/ч

уч. 3-4 G0 = 1974000/1,16 × (95 – 70) = 42,54 т/ч

уч. 4-5 G0 = 1482000/1,16 × (95 – 70) = 31,94 т/ч

уч. 5-6 G0 = 1015000/1,16 × (95 – 70) = 21,88 т/ч

уч. 2-2′ G0 = 826000/1,16 × (95 – 70) = 17,81 т/ч

уч. 3-3′ G0 = 472000/1,16 × (95 – 70) = 10,17 т/ч

уч. 4-4′ G0 = 492000/1,16 × (95 – 70) = 10,6 т/ч

уч. 5-5′ G0 = 467000/1,16 × (95 – 70) = 10,06 т/ч

По расходу теплоносителя по гидравлическим таблицам определяем диаметр трубопровода участка, удельный перепад давлений, скорость движения теплоносителя.

Приведенная длина участка определяется по формуле:

Lпр = L×(1+α)

где Lпр – приведенная длина участка, м;

L – длина участка по плану, м;

α – коэффициент для определения суммарных эквивалентных длин местных сопротивлений. Принимается по СНиП 2.04.07-86 Тепловые сети; приложение 6.

Для диаметра труб < 150 мм α = 0,3

Для диаметра труб > 200 мм α = 0,4

Потери давления на рассматриваемом участке определяем по формуле:

ΔPi = R×Lпр

где ΔPi – потери давления на рассматриваемом участке, Па;

R – удельные потери давления на рассматриваемом участке, Па;

Lпр – приведенная длина рассматриваемого участка, м.

2. Гидравлический расчет трубопроводов тепловых сетей

Целью гидравлического расчета является определение диаметров трубопроводов, потерь давления в трубопроводах, пропускной способности, давлений в различных точках сети, увязка всех точек системы при статическом и динамическом режимах, подбор насосов и другого оборудования тепловых сетей, предназначенных для транспортирования теплоносителя.

Таблица 1. Гидравлический расчет основной расчетной магистрали тепловой сети

Таблица 2. Гидравлический расчет боковых ответвлений подающих трубопроводов тепловой сети

mirznanii.com

Теплотрасса что это такое и как утеплить

Даже в практике индивидуального строительства встречаются ситуации, когда инженерные коммуникации необходимо прокладывать не только по дому, но и в соседние пристройки. Это может быть подведение воды и, соответственно, канализации в гараж или во флигель, хозяйственные пристройки или сарай для содержания животных. И в этом случае необходимо проводить утепление теплотрассы, так как коммуникации должны бесперебойно работать и зимой, и летом. Также наружная прокладка коммуникаций требуется, если котельная расположена не в пристройке дома, а в отдельно стоящем здании – в этом случае необходимо утеплять еще и саму теплотрассу. Пример утепления трубы теплотрассы

Пример утепления трубы теплотрассы

Требования к термоизоляции труб

Уложенная теплотрасса своими руками требует одновременного утепления – нельзя сначала проложить трубы под землей, а затем утеплить их. Хотя есть вариант открытой укладки труб отопления бесканальной. Прокладка теплотрассы под землей называется канальной. В частном хозяйстве, где каждая копейка на счету, предпочтение отдается бесканальной прокладке труб, так как при этом нет необходимости проделывать большой объем землеройных работ. Но в этом случае изоляция теплотрассы должна быть более качественной, так как в грунте температура почвы находится на постоянном уровне в несколько градусов, а над землей может быть как +500С, так и -500С.

Укладывать утеплитель на и без того теплые трубы необходимо для того, чтобы:

- Уменьшить потери теплопроводов в отопительной системе дома или в ГВС – вода должна доставляться в конечную точку с заданной температурой;

- Не допустить замерзание труб с холодным водоснабжением в зимний период – именно утеплитель решает, замерзнет вода в трубах или нет.

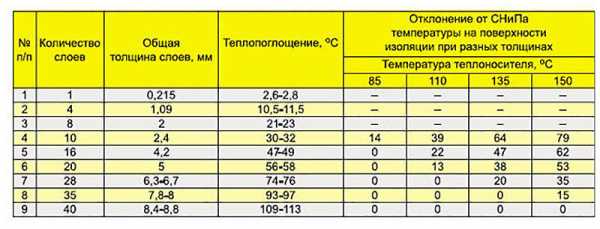

Зависимость температуры поглощения от количества слоев теплоизоляции при разных температурах теплоносителя

Зависимость температуры поглощения от количества слоев теплоизоляции при разных температурах теплоносителя

Трубы ГВС, отопления или подачи холодной воды имеют цилиндрическую форму, и общая площадь труб представляет собой огромный полигон для тепловых потерь. Чем больший диаметр имеет теплотрасса, тем больше тепла теоретически будет уходить в окружающее пространство. В таблице ниже показана зависимость тепловых потерь от разницы температур в трубе и на ее поверхности (параметр Δt°), от слоя теплоизоляции и от диаметра труб теплотрассы.

Для утеплителей работает коэффициент теплопроводности λ = 0,04 Вт/м•°С.

| Слой утеплителя, в миллиметрах | Δt°С | Dвнеш труб трассы, в миллиметрах | |||||||||

| 15,0 | 20,0 | 25,0 | 32,0 | 40,0 | 50,0 | 65,0 | 80,0 | 100,0 | 150,0 | ||

| Потери тепловых сетей для 1 пог. м, Ватт | |||||||||||

| 10,0 | 20,0 | 7,2 | 8,4 | 10,0 | 12 | 13,4 | 16,2 | 19,0 | 23,0 | 29,0 | 41,0 |

| 30,0 | 10,7 | 12,6 | 15,0 | 18 | 20,2 | 24,4 | 29,0 | 34,0 | 43,0 | 61,0 | |

| 40,0 | 14,3 | 16,8 | 20,0 | 24 | 26,8 | 32,5 | 38,0 | 45,0 | 57,0 | 81,0 | |

| 60,0 | 21,5 | 25,2 | 30,0 | 36 | 40,2 | 48,7 | 58,0 | 68,0 | 86,0 | 122,0 | |

| 20,0 | 20,0 | 4,6 | 5,3 | 6,1 | 7,2 | 7,9 | 9,4 | 11,0 | 13,0 | 16,0 | 22,0 |

| 30,0 | 6,8 | 7,9 | 9,1 | 10,8 | 11,9 | 14,2 | 16,0 | 19,0 | 24,0 | 33,0 | |

| 40,0 | 9,1 | 10,6 | 12,2 | 14,4 | 15,8 | 18,8 | 22,0 | 25,0 | 32,0 | 44,0 | |

| 60,0 | 13,6 | 15,7 | 18,2 | 21,6 | 23,9 | 28,2 | 33,0 | 38,0 | 48,0 | 67,0 | |

| 30,0 | 20,0 | 3,6 | 4,1 | 4.7 | 5,5 | 6,0 | 7,0 | 8,0 | 9,0 | 11,0 | 16,0 |

| 30 | 5,4 | 6,1 | 7,1 | 8,2 | 9,0 | 10,6 | 12,0 | 14,0 | 17,0 | 24,0 | |

| 40,0 | 7,3 | 8,31 | 9,5 | 10,9 | 12,0 | 14,0 | 16,0 | 19,0 | 23,0 | 31,0 | |

| 60,0 | 10,9 | 12,4 | 14,2 | 16,4 | 18,0 | 21,0 | 24,0 | 28,0 | 34,0 | 47,0 | |

| 40,0 | 20,0 | 3,1 | 3,5 | 4,0 | 4,6 | 4,9 | 5,8 | 7,0 | 8,0 | 9,0 | 12,0 |

| 30,0 | 4,7 | 5,3 | 6,0 | 6,8 | 7,4 | 8,6 | 10,0 | 11,0 | 14,0 | 19,0 | |

| 40,0 | 6,2 | 7,1 | 7,9 | 9,1 | 10,0 | 11,5 | 13,0 | 15,0 | 18,0 | 25,0 | |

| 60,0 | 9,4 | 10,6 | 12,0 | 13,7 | 14,9 | 17,3 | 20,0 | 22,0 | 27,0 | 37,0 | |

Толщина, которую может иметь изоляция теплотрассы, ограничивается условиями ее эксплуатации, и даже самый толстый утеплитель, уложенный в несколько слоев, будет пропускать некоторое количество тепла. Поэтому рекомендуется не увеличивать в диаметре утеплённую трубу, а использовать утеплители с минимальным коэффициентом теплопроводности. Утепление теплотрассы скорлупой

Утепление теплотрассы скорлупой

Монтируя тепломагистраль, есть вероятность того, что одного утепления трассы будет недостаточно, и тогда применяют принудительный подогрев трубопровода, например, греющий кабель.

- Термоизоляция трубопровода должна иметь гидрофобные свойства, так как влажный слой утеплителя не удержит тепло, а будет способствовать более активной его отдаче в грунт или в атмосферу;

- Наружное утепление необходимо защищать от физического повреждения, от дождя и снега, от солнечных лучей и от ветра – все эти факторы разрушают материал изоляции.

- Выбирая стройматериал, необходимо, чтобы диапазон его эксплуатационных температур совпадал с сезонными температурами в регионе;

- Длительность эксплуатации – следующее требование в теплоизоляционным материалам;

- Укладывать или крепить теплоизоляцию должно быть легко, доступ к трубам не должен быть затруднен другим оборудованием или предметами;

- Материал термоизоляции должен быть химически пассивным.

Схема утепления водопровода

Схема утепления водопровода

Утепление бесканальных теплотрасс

Вспененный полиэтилен (НПЭ) – материал не только качественный (теплопроводность НПЭ ≈0,035 Вт/м•°С), но и дешевый. Пузырьки воздуха, отделенные друг от друга полиэтиленом и заполненные газом, ведут себя как очень эластичный и прочный материал, что создает условия для укладки такой теплоизоляции на самых сложных участках теплотрассы – как геометрически, так и схематично. НПЭ отлично задерживает влагу, так как совершенно не пропускает ни ее, ни водяные пары. Поэтому коррозия металла от воздействия влаги при использовании железных труб исключена. Вес такой изоляции не влияет на общую массу трубопровода, так как удельная плотность НПЭ – всего 30-35 кг/м³. Утепление теплотрассы греющим кабелем

Утепление теплотрассы греющим кабелем

Вспененный полиэтилен относится к категории трудновозгораемых и самозатухающих, и имеет группу пожаробезопасности Г-2. Утеплитель поступает в продажу в виде гильз или рулонов. Рулонный НПЭ неудобно крепить на трубы, так как для достижения расчетной толщины теплоизоляционного слоя полиэтилен придется несколько раз обматывать вокруг трубы, а это очень неудобно физически. Гильзы (цилиндры, скорлупы) в монтаже намного проще, поэтому их используют намного чаще. Для крепления достаточно надеть гильзу на трубу, а шов заклеить строительным скотчем, лучше – фольгированным.

Пенофол – это разновидность НПЭ. Материал имеет односторонний слой металлической фольги, которая отражает тепловые потоки обратно в сторону теплопровода, что автоматически увеличивает возможности материала по сохранению тепла в трубопроводе. Также фольга является надежным препятствием для влаги. Пенофол производится в виде гильз (цилиндров разных размеров) или в рулонах. Пенофол в рулонах или в цилиндрах

Пенофол в рулонах или в цилиндрах

Недостатком утеплителей из вспененного полиэтилена считается его узкий диапазон эксплуатации по температуре – от -200С до +850С. И, если нижний предел для канального утепления большой роли не играет, то при +750С/+850С существует вероятность разрушения утеплителя, особенно при его использовании в централизованных теплотрассах.

Пенополистирол для теплоизоляции труб теплотрассы

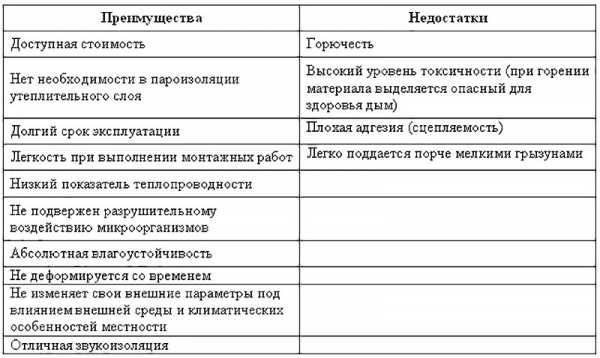

Пенополистирол (он же – пенопласт) – наиболее востребованный утеплитель в индивидуальном строительстве из-за подходящих физических характеристик и доступной стоимости. Кроме утепления строительных поверхностей () пенополистирол применяется и для теплоизоляции теплотрасс и других типов трубопроводов. Для этого из него штампуют детали узкопрофильных форм. Для их изготовления необходим пенополистирол марки ПСБ–C-15-ПСБ–C-35. Его свойства и технические параметры указаны в таблице:

| Свойства и характеристики пенополистирола | Марка утеплителя | ||||

| ПСБ-С-15У | ПСБ-C-15 | ПСБ-C-25 | ПСБ-C-35 | ПСБ-C-50 | |

| Плотность пенополистирола (кг/м³) | ≤ 10 | ≤ 15 | 15,1-25 | 25,1-35 | 35,1-50 |

| Прочность по сжатию для линейной деформации 10%, ≥ МПа | 0,05 | 0,06 | 0,08 | 0,16 | 0,2 |

| Прочность пенополистирола на изгиб, ≥ МПа | 0,08 | 0,12 | 0,17 | 0,36 | 0,35 |

| Теплопроводность сухого пенополистирола при +25°С в Вт/(м•°К) | 0,043 | 0,042 | 0,039 | 0,037 | 0,036 |

| Влагопроницаемость пенополистирола за сутки, % | ≤ 3,0 | ≤ 2,0 | ≤ 2,0 | ≤ 2,0 | ≤ 2,0 |

| Влажность, % | ≤ 2,4 | ≤ 2,4 | ≤ 2,4 | ≤ 2,4 | ≤ 2,4 |

Преимущества элементов из пенопласта (пенополистирола) для утепления трубопроводов и теплотрасс:

- Низкая теплопроводность;

- Маленькая масса пенополистирола позволяет проводить монтаж намного быстрее и без применения специальных инструментов или оборудования;

- Химическая и биологическая инертность – основное препятствие для грибковых заболеваний, плесени, и возникновения коррозии на соприкасающихся с ним предметами;

- Низкий коэффициент влагопоглощения;

- Пенополистирол легко режется или обрабатывается другими механическими способами;

- Из всех известных теплоизоляторов пенопласт – самый дешевый.

Плюсы и минусы утеплителя пенопласт

Плюсы и минусы утеплителя пенопластНедостатки пенопласта:

- Высокая горючесть и токсичность при горении. Поэтому при утеплении теплотрасс пенополистиролом на трубопроводе рекомендуется делать пожарные разрывы;

- Пенополистирол хрупкий и не эластичный, поэтому надежное утепление им возможно только на прямых отрезках трассы. Если смета позволяет, для утепления геометрически сложных участок можно подобрать в магазине фигурные элементы.

Форма специальных элементов для утепления сложных участков трассы – полуцилиндрическая или в 1/3 длины окружности трубы, и называют их «скорлупой». Соединяются между собой такие элементы при помощи замков на корпусе, имеющих вид «шип-паз», что позволяет минимизировать появление на стыках элементов «мостиков холода». Стандартная «скорлупа» имеет длину 1000-2000 мм, ширина подбирается по диаметру утепляемых труб трассы. Места стыковки «скорлупы» герметизируются металлизированным строительным скотчем.

jsnip.ru