Выбрать дровяной пиролизный котел

Выбрать дровяной пиролизный котел

Выбираем дровяной пиролизный котёл

- Пиролиз древесины

- Поджиг и горение древесины

- Пиролизное горение древесины

- Дровяной пиролизный котёл

- Топливо дровяного пиролизного котла

- Работа дровяного пиролизного котла (видео)

- Как выбрать дровяной пиролизный котёл

- Что делать с дровяным пиролизным котлом после его покупки

- Ностальгия по газовой идиллии

- Газовое отопление – непозволительная роскошь

- Дровяное отопление – как вариант

Пиролиз древесины

Пиролиз – разложение вещества под воздействием температуры, соответственно – Пиролиз древесины – термическое разложение древесного вещества.

Под воздействием температуры древесина разлагается на продукты пиролиза древесины – углерод (древесный уголь) и летучие углеводороды (пиролизный газ). Продукты пиролиза древесины – горючие вещества.

Поджиг и горение древесины

Если древесину нагревать достаточно долго и сильно – начнётся её термическое разложение с последующим воспламенением продуктов пиролиза. Первый, вялотекущий процесс пиролиза древесины начинается уже при её нагревании до температуры 120°С…150°С. Потом, по мере нагрева – термическое разложение усиливается и становится заметно невооружённым глазом.

Прим. Здесь и далее по тексту, под древесиной подразумеваются дрова и все остальное, из чего можно делать органические (углеводные) топливные брикеты.

Пиролизное горение древесины

Принципиально, любое горение древесины является пиролизным, поскольку любому горению древесины предшествует её предварительный пиролиз – термическое разложение. Горение древесины не может быть никаким другим, как непременно – пиролизным.

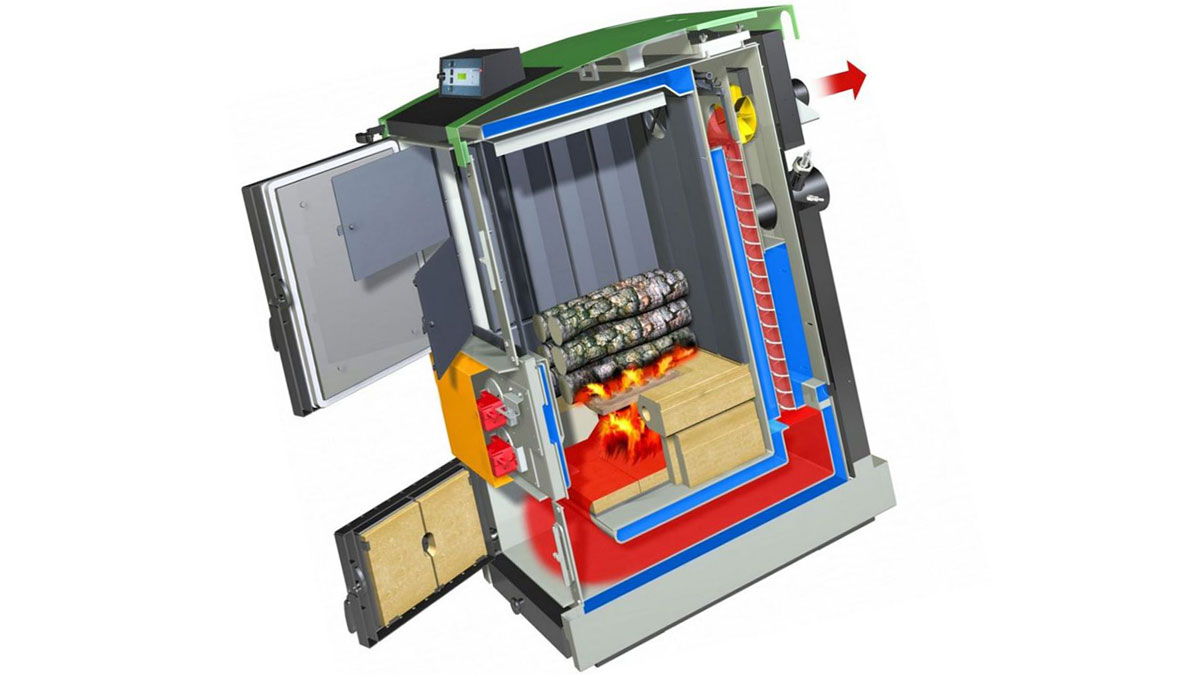

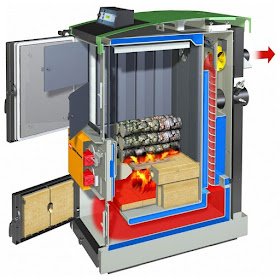

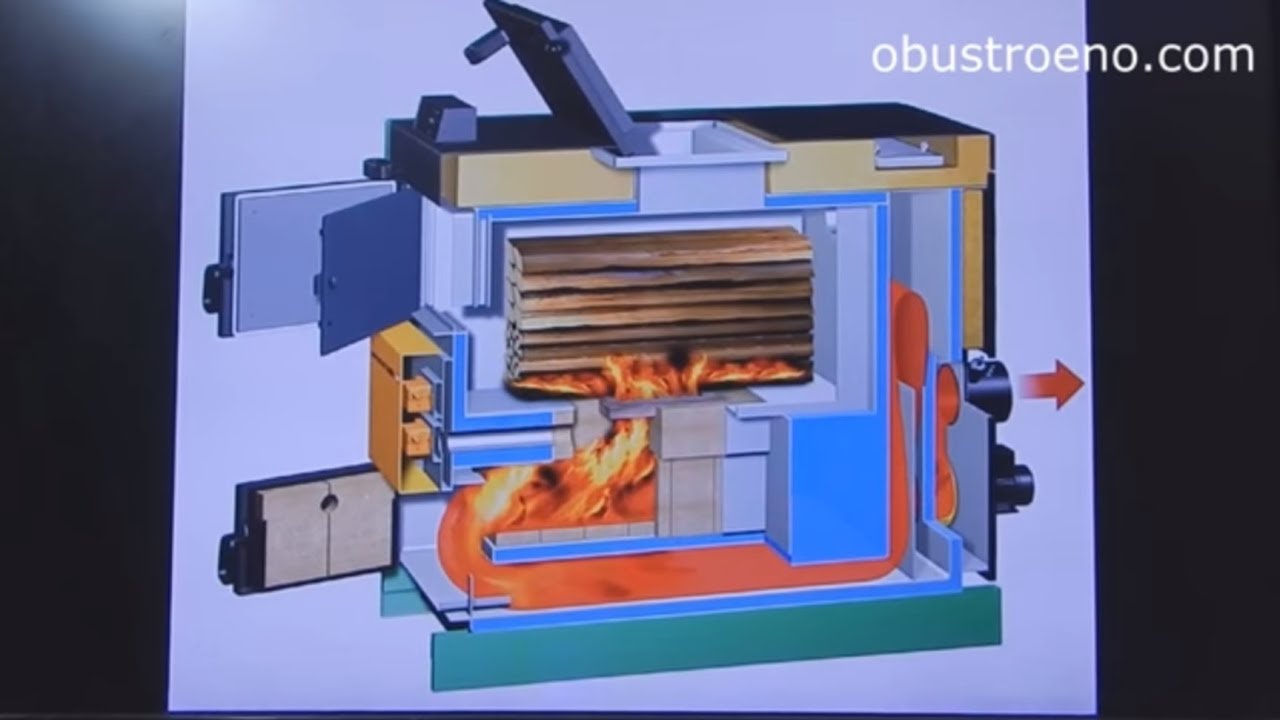

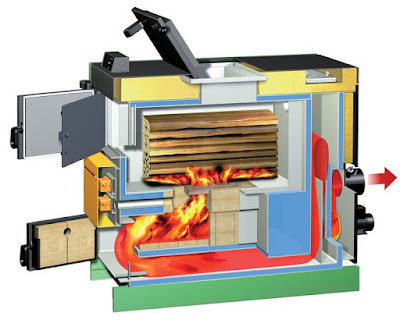

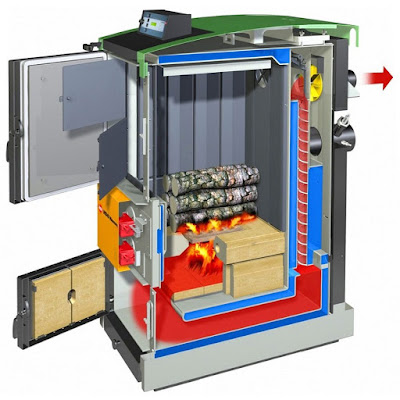

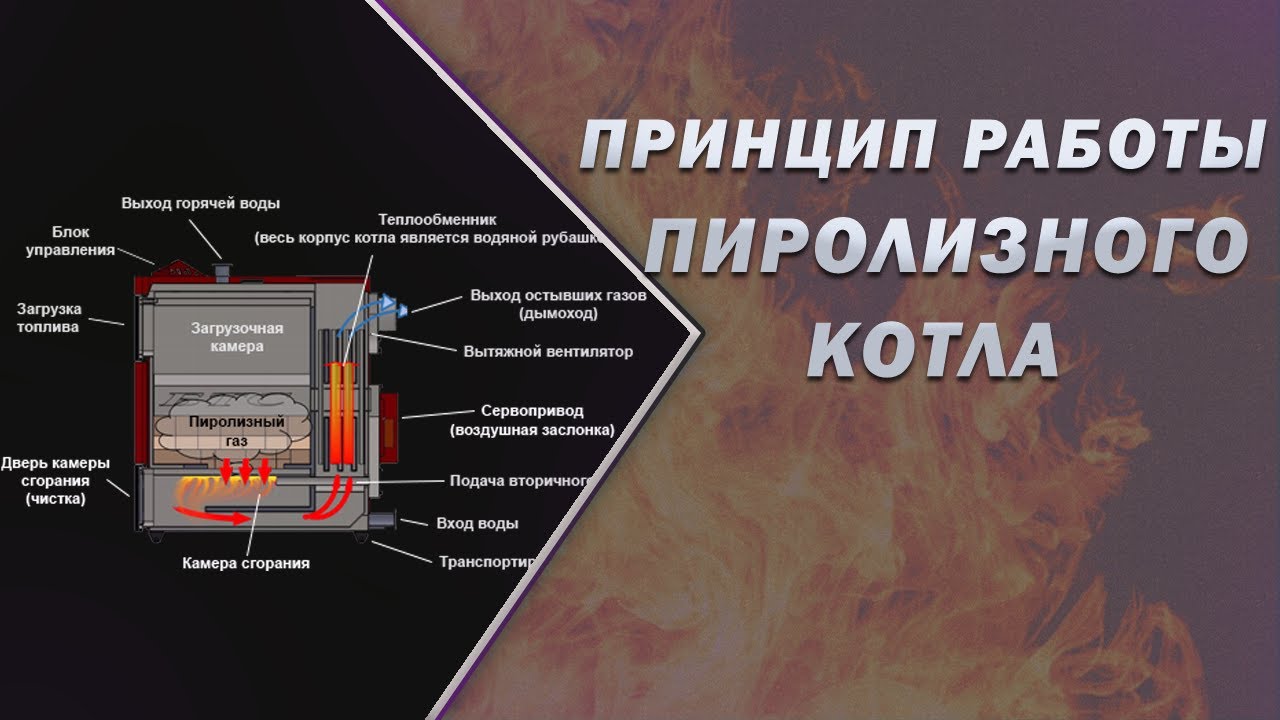

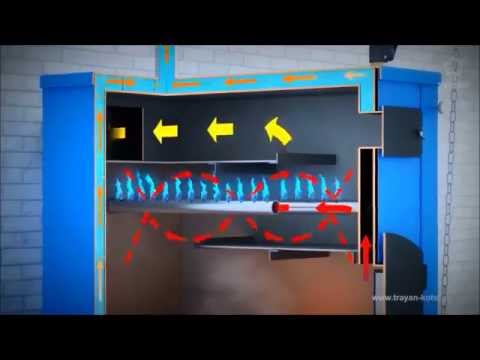

Понятие «пиролизное горение древесины» пришло к нам из описания работы пиролизных котлов – отопительных агрегатов, имеющих специфическую двухкамерную конструкцию корпуса. Топливо (древесина) в таких пиролизных котлах горит сразу в двух камерах.

Топливо (древесина) в таких пиролизных котлах горит сразу в двух камерах.

При этом:

Горение древесины с её предварительным пиролизом и последующим РАЗДЕЛЬНЫМ сжиганием твёрдых и газообразных продуктов пиролиза, получило название «пиролизное горение древесины»

Дровяной пиролизный котёл

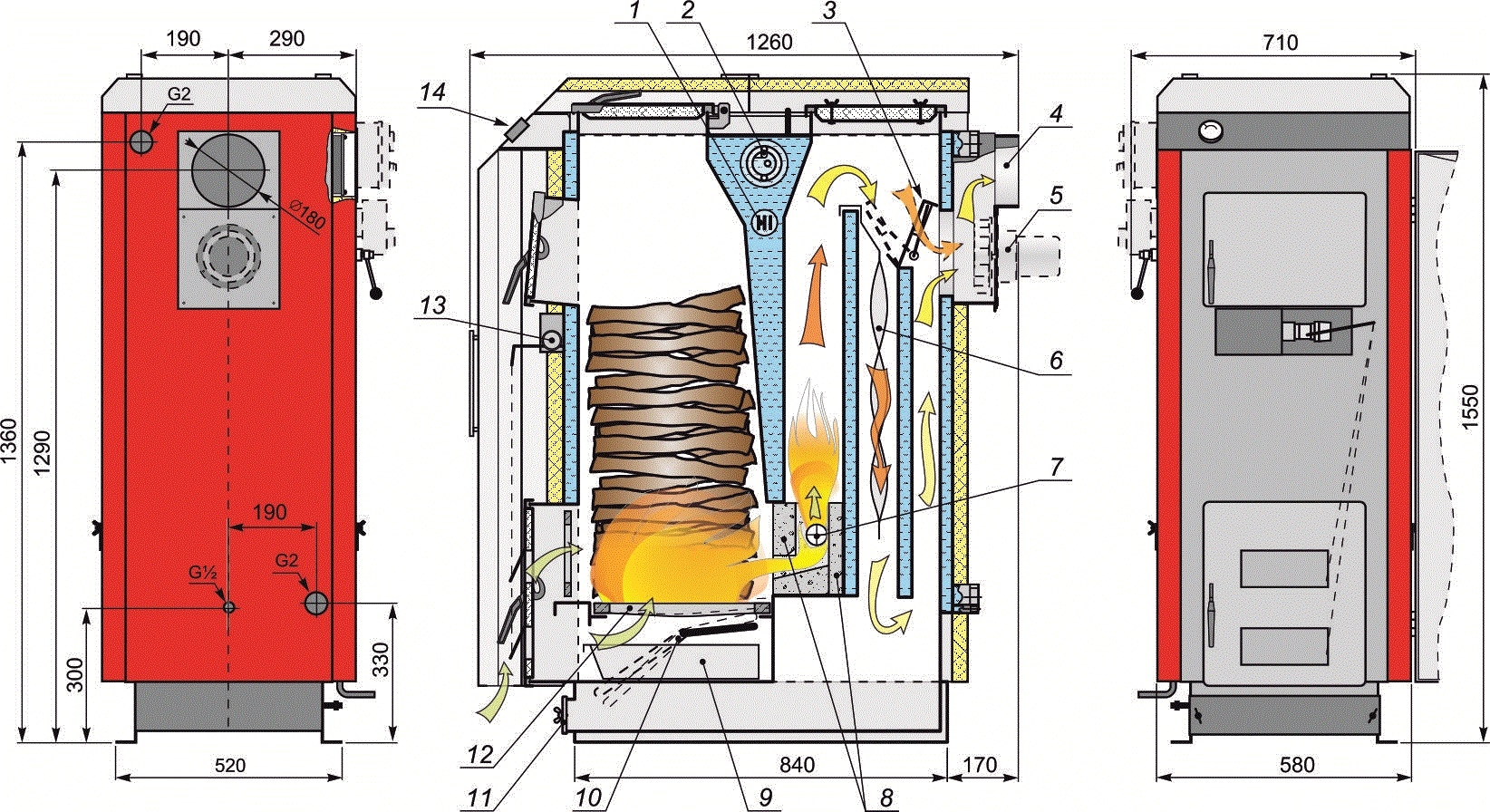

Дровяной пиролизный котёл – отопительное оборудование, работающее на дровах и органических отопительных брикетах, по принципу пиролизного (раздельного) горения топлива. Поскольку, при таком раздельном горении топлива выделяется (генерируется) пиролизный газ, то пиролизные котлы часто называют «газогенераторными» или «газицирующими». Главное отличие пиролизного котла – наличие двухкамерной конструкции корпуса, которая обеспечивает раздельное горение топлива

Более подробно про пиролизные котлы можно почитать в статье «Сага про пиролизные котлы»

Топливо дровяного пиролизного котла

Топливом для пиролизного котла служат дрова и топливные брикеты (древесные и органические). В небольшом процентном соотношении (не более 15-25% от общей массы) можно добавлять щепу, опилки, стружку, мелкие деревоотходы и даже – пеллеты.

В небольшом процентном соотношении (не более 15-25% от общей массы) можно добавлять щепу, опилки, стружку, мелкие деревоотходы и даже – пеллеты.

Несмотря на то, что пеллеты – это 100% древесина, они не могут служить основным топливом для пиролизного котла, из-за своей мелкой фракции. Минимальные размеры кусков топлива для пиролизного котла – 70-100мм в поперечнике, не менее.

Не могут служить топливом для пиролизного котла ископаемые энергоносители и продукты их переработки – газ, нефть, уголь и угольные топливные брикеты, а также резиноизделия и пластмассодержашие вещества.

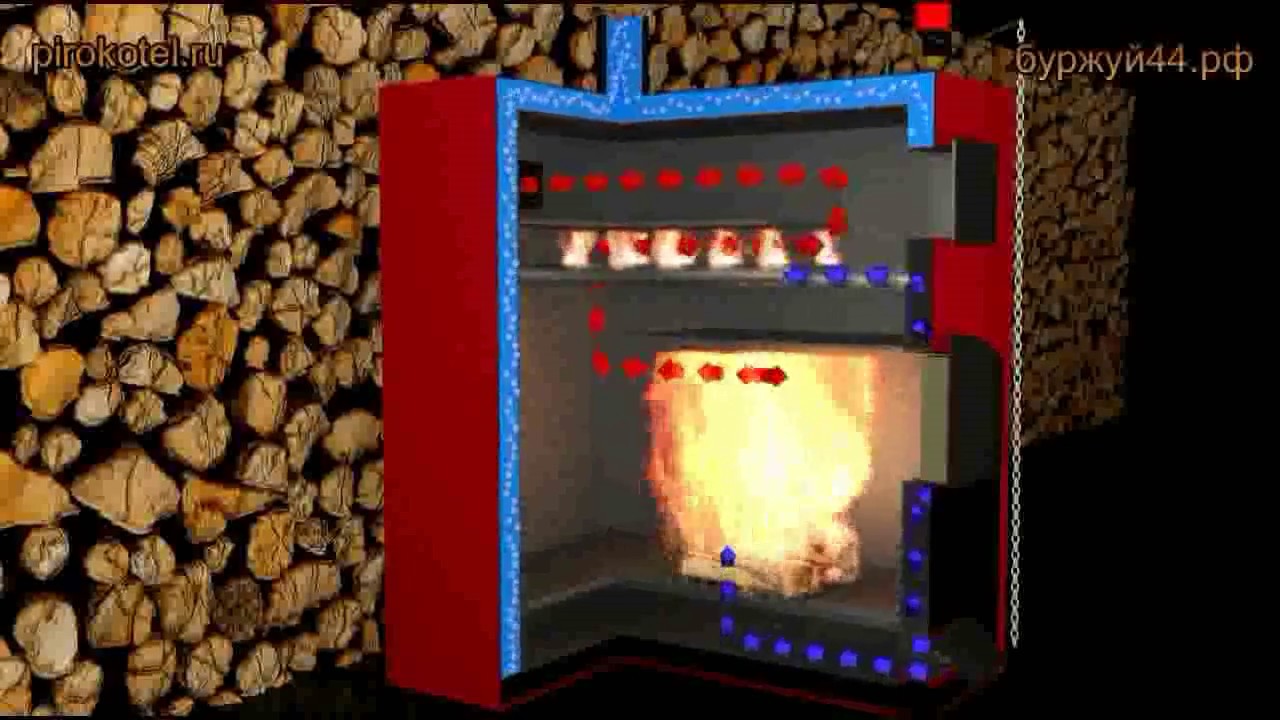

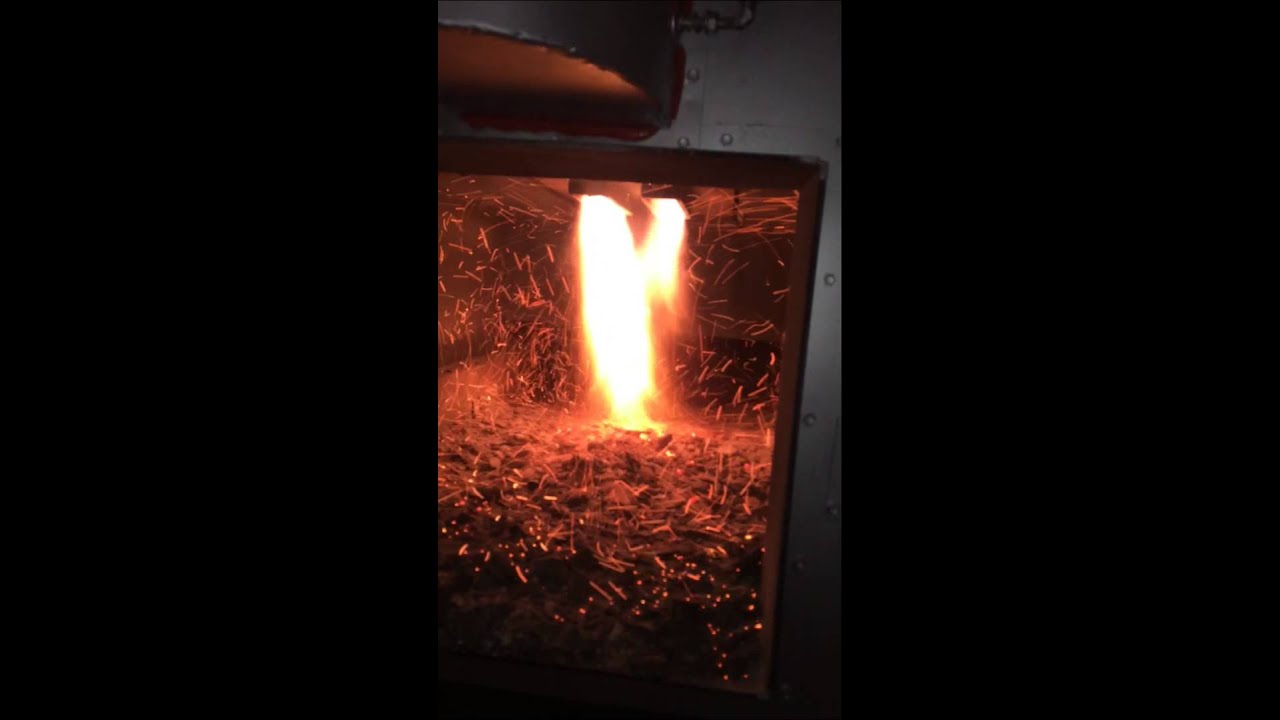

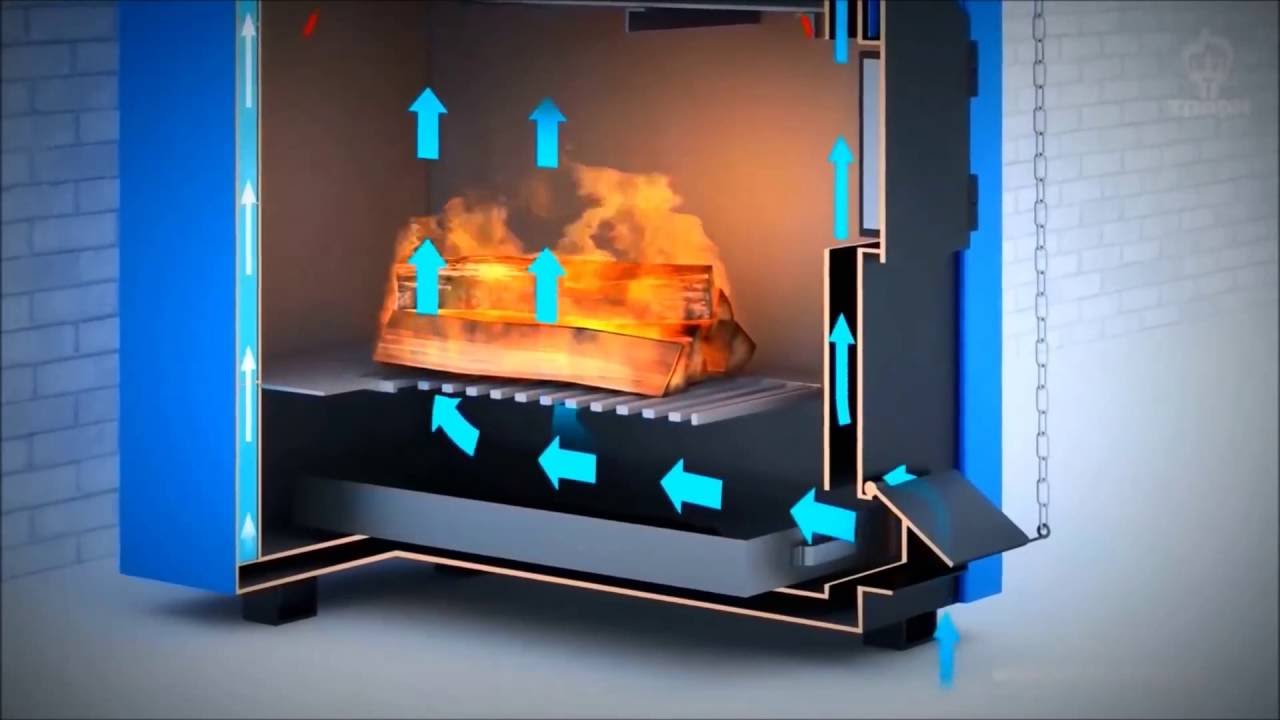

Работа дровяного пиролизного котла (видео)

Порыскав по Сети, без труда нашёл хорошее видео про работу пиролизного котла. На экране чётко видно, что дрова (топливо) загружают в верхнюю (пиролизную) камеру. Там древесина тлеет и разлагается под воздействием высокой температуры. При этом выделяется горючий пиролизный газ. Затем, уже в нижней камере – этот газ сгорает, как обычный природный газ. Остатки древесины догорают в верхней камере.

Остатки древесины догорают в верхней камере.

Выбрать дровяной пиролизный котёл

Дровяные пиролизные котлы не делает и не продаёт только ленивый. НАСТОЯЩИЕ пиролизные котлы не каждому производителю и продавцу «по зубам». Потому как, вещь дорогая, материалоёмкая и громоздкая. А поскольку, «зря не прут за тридевять земель» груду металла и керамики, покупая пиролизный котёл – настраиваемся на работу с отечественным производителем или хорошо налаженной дилерской сетью:

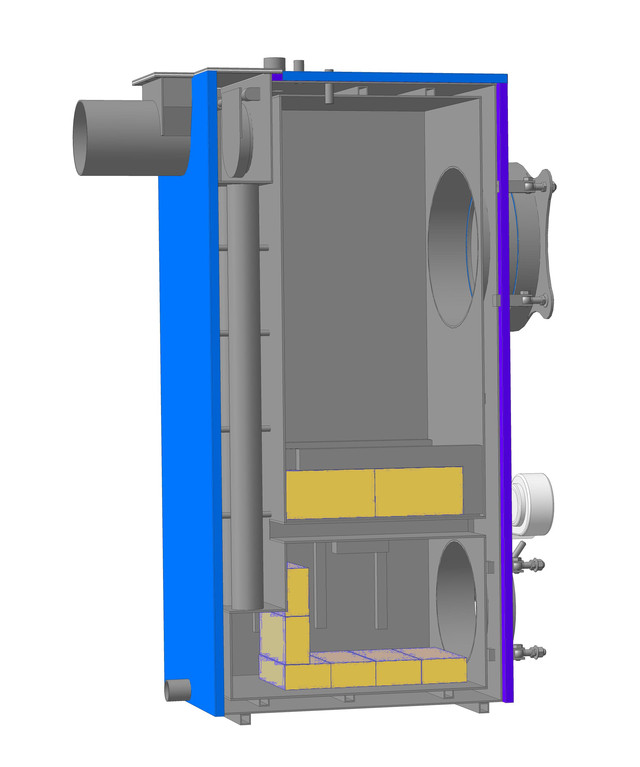

Футеровка дровяного пиролизного котла

Футеровка обязательна для дровяного пиролизного котла. И дело здесь, вовсе не в защите металла от прогорания. Металлу-то, как раз ничего и не угрожает. А вот сам процесс пиролиза и горения древесины страдает от переохлаждения. Активное термическое разложение древесного вещества происходит при температуре, не менее 600…800ºС. И, если горящее топливо контактирует со стальными водоохлаждаемыми стенками корпуса котла (t=120…250ºС) – оно гаснет или плохо горит. Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое сопло .

Футеровка пиролизного котла защищает зону горения топлива (дров) от переохлаждения. Комплект футеровки пиролизного котла обязательно содержит пренаиважнейшую деталь – керамическое сопло .

Пояснение важности сопла

– Абсолютно все пиролизные котлы обязательно имеют две камеры – камеру загрузочную (для пиролиза древесины) и камеру сгорания (для сжигания пиролизных газов). Эти две камеры, всенепременно соединены керамическим соплом, которое является главным атрибутом горения пиролизных газов.

– Керамическое сопло дровяного отопительного пиролизного агрегата – это его «ахиллесова пята». Сопло пиролизного котла выдерживает тепловые удары с амплитудой, почти в 600ºС, очень быстро изнашивается, разрушается и выходит со строя. Срок службы сопла, максимум 3-4года.

Срок службы корпуса котла составляет 15-20 лет, а срок службы деталей футеровки 3-4 года. Периодически детали футеровки пиролизного отопительного агрегата покупают у производителя.

Вывод – брать продукцию известных производителей с налаженной дилерской сетью и не без проблем с покупкой запчастей. Футеровка дровяных пиролизных котлов уникальна по конфигурации и покупается исключительно у производителя. Пиролизные котлы привязаны к производителю футеровки.

Футеровка дровяных пиролизных котлов уникальна по конфигурации и покупается исключительно у производителя. Пиролизные котлы привязаны к производителю футеровки.

Толщина металла корпуса дровяного пиролизного котла

Чугунный корпус котла – большая редкость. Современные дровяные котлы имеют цельносварной стальной корпус из листового металла. При выборе пиролизного дровяного котла – интересуйтесь толщиной металла его корпуса.

Вот, ориентировочная информация по толщине металла корпуса пиролизного дровяного котла в зависимости от его мощности:

| 16-60 кВт | Наружные части 4мм, внутренние части 5мм |

| 80-100 кВт | Наружные части 5мм, внутренние части 6мм |

| 140-190 кВт | Наружные части 6мм, внутренние части 8мм |

| 200-300 кВт | Наружные части 8мм, внутренние части 10мм |

Прим.

Вес дровяного пиролизного котла

Из первых двух вопросов вытекает третий. Коль скоро было решено, что пиролизный отопительный агрегат должен иметь толстые стенки своего корпуса и толстую футеровку, то и вес его должен быть не шуточный. Так оно и есть. Пиролизные котлы – тяжёлая штука. И, если вес дровяного пиролизного котла меньше, соответственно – производитель сэкономил на металле или футеровке изделия.

Хороших и лёгких дровяных пиролизных котлов – не бывает

Вот ориентировочный вес пиролизных котлов в зависимости от их мощности:

| 16 кВт | 25 кВт | 32 кВт | 40 кВт | 60 кВт | 80 кВт | 100 кВт | 140 кВт | 190 кВт | 250 кВт | 300 кВт |

| 420 кг | 530 кг | 610 кг | 680 кг | 1050 кг | 2130 кг | 2260 кг | 3470 кг | 3780 кг | 4800 кг | 5100 кг |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

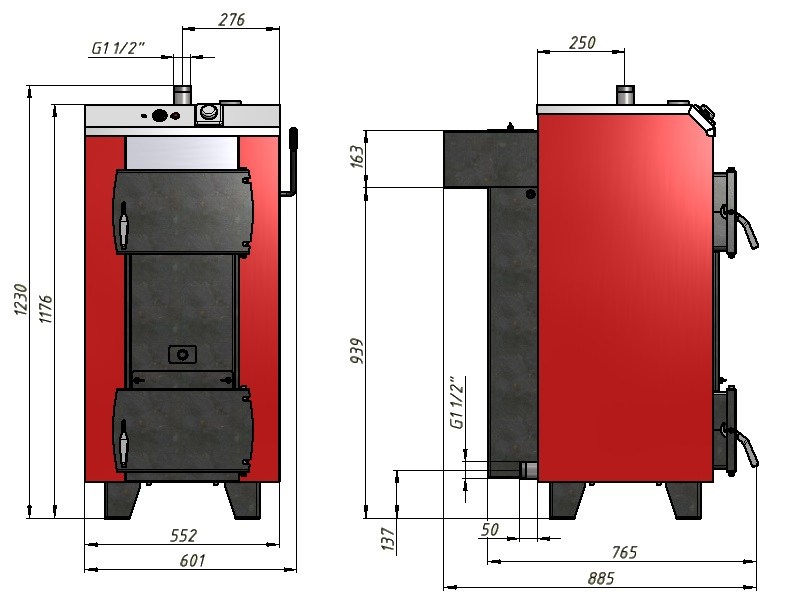

Размеры дровяного пиролизного котла

Размеры дровяного пиролизного котла слагается из совокупности размеров камер сгорания плюс размеры теплообменника. Должно быть, не менее:

| Мощность котла (теплопроизводительность) кВт | 16 | 25 | 32 | 40 | 60 |

| Габаритные размеры котла, мм: глубина | 1055 745 1255 | 1210 745 1255 | 1480 745 1255 | 1500 840 1360 | 2200 850 1370 |

| Мощность котла (теплопроизводительность) кВт | 80 | 98 | 140 | 190 | 250 | 300 |

| Габаритные размеры котла, мм: глубина | 2260 1150 1830 | 2400 1150 1830 | 2340 1460 2170 | 2550 1460 2170 | 2650 1700 2445 | 2820 1700 2445 |

Прим. Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Информация взята из техотдела одного из ведущих производителей дровяных пиролизных котлов.

Отапливаемая площадь для дровяного котла

Самое важное дело – подобрать дровяной пиролизный котёл по размеру. Советов и методик – не меренно. Простой и проверенный дедовский способ – подбирать отопительный агрегат из расчёта 1кВт на 10 м2 отапливаемой площади. Выбираем с запасом в 10%. Соответственно, на 120м2 потребуется котёл 16кВт, на 160м2 – котёл 18кВт …

Поправка на высоту помещения– при высоте отапливаемого помещения больше 3м, на каждый метр свыше добавляем +1…3% мощности выбираемого котла.

Что делать после выбора дровяного котла

(шуточные советы от производителя)

После выбора и покупки дровяного котла возникает вопрос – а что с ним теперь, собственно делать?

Транспортировка дровяного пиролизного котла

Правильная транспортировка дровяного котла – это очень важно. Лучше всего, пиролизные котлы не перевозить, а кантовать к месту установки. При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

При этом нужно не забывать, что, чем чаще котёл «гепнули» об матушку-землю, тем крепче стала футеровка и корпус котла. «Утряска», знаете-ли – дело нужное. Естественно, такой отопительный агрегат послужит дольше.

(Идеальный вариант перемещения котла в пространстве – это «волоком по бездорожью») Если при этом, слегка оцарапается облицовка, отвалится дверца или блок автоматики – не расстраивайтесь. Смело звоните в отдел технической поддержки производителя и требуйте замены некачественных деталей. При этом, не забудьте отрезать (оторвать) температурный датчик, типа – сам отвалился.

Установка и подключение дровяного пиролизного котла

При установке дровяного пиролизного котла смело игнорируйте любые сантехнические правила, СНИПы и, самое главное – здравый смысл! Помните, что дровяные котлы могут работать, даже «лёжа на боку»! Дровяным пиролизным котлам не нужна квалифицированная работа по их установке и обслуживанию. Это ведь ДРОВА. Позовите «шабашников», «присандальте» пиролизный котёл своей системе отопления и сразу звоните в службу техподдержки производителя.

Подбор персонала для обслуживания дровяного пиролизного котла

При подборе персонала, на роль оператора дровяного пиролизного котла выбирайте алкашей из подворотни. Они-то уж точно смогут колоть и запихивать дрова в топку котла. А, тискать кнопки автоматики – позовите кого-нибудь из своих знакомых, чтобы с высшим образованием был человек, значит.

Обслуживание дровяного пиролизного котла

Кто-то выдумал сервисное обслуживание дровяного пиролизного котла. Бред. Что там обслуживать? Напихал дров, поджёг и пусть горят. Ну, есть немного золы и пепла. Так они сами вываливаются из котла при открывании дверок.

Производитель напоминает о необходимости раз в сезон открыть теплообменник и очистить поверхность труб от сажи? Чепуха. Зачем пачкать руки, чтобы почистить то, что не видно?

Инструкция по эксплуатации, паспорт и гарантийный талон

К каждому пиролизному котлу прилагается «Инструкция по эксплуатации», «Паспорт» и «Гарантийный талон». Что это такое и для чего это делается?

Что это такое и для чего это делается?

Пояснение:

- Гарантийный талон

– Его можно повесить в рамочку, там красивые печати и подписи - Паспорт

– Ну, это на тот случай, если спецслужбы заинтересуются происхождением котла. Тогда нужно сунуть паспорт им в нос и послать куда подальше. - Инструкция по эксплуатации

– О, это важно! Только, читать её вовсе не обязательно.

На самом деле – это бумага для первого розжига котла.

Электронный блок управления (автоматика)

На нем всего шесть кнопок. Это гораздо меньше, чем на мобильном телефоне. Так что проблем не будет. Тискаем кнопки и смотрим, что получается. Кнопка «для самоуничтожения» производителем не предусмотрена, так что потребителю ничего не угрожает.

Первый розжиг дровяного пиролизного котла!

Песня! Очень важно, при первом розжиге, все свои проблемы списать на производителя! При этом нужно помнить, что звонить в службу технической поддержки нужно до полного самоудовлетворения! А куда им деваться. За то они деньги получают!

За то они деньги получают!

Кстати, отдел маркетинга и техническая служба завода, с большим удовольствием читают по телефону «Инструкцию по эксплуатации», которую прикладывают к каждому пиролизному котлу. Кроме того, за небольшое вознаграждение, та же «Инструкция по эксплуатации» читается в стихах и под аккомпанемент бубна.

Конденсат в корпусе дровяного пиролизного котла

Никому не верьте. Никакого конденсата в природе не существует! Это все выдумки производителя. Как только увидите лужу под своим пиролизным котлом – сразу начинайте звонить производителю. Причём, чем чаще – тем лучше. Пусть приезжают и забирают своё дырявое корыто. Потом, вдоволь наговорившись по телефону и приняв на веру утверждение про конденсат, можно будет немного расслабиться.

– Практикой доказано, что примерно, через сутки-трое, а в особо тяжёлых случаях – всего через неделю, все владельцы пиролизных котлов приноравливаются топить котёл так, что конденсатообразование сводится к нолю. Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Однако, при первом розжиге гарантировано море конденсата. В отдельных случаях его количество может достигать десятков литров.

Дрова для дровяного пиролизного котла

Дрова нужны сырые. Более того – мокрые или свежесрубленные.

Где-то вычитали, что пиролизные котлы позволяют сжигать дрова, влажностью до 70%? Правильно. Вот такие дрова и нужно пихать в топку. А если дрова ещё и мёрзлые да с кусками льда, так это вообще – класс. Именно такая древесина даст наибольшее количество тепла при сгорании. Что касается породы дерева, так выбираем тополь. Он дешевле дуба и даёт много прекрасной золы. К тому же, гораздо приятней смотреть на огромную кучу низкокалорийных тополиных чурбаков, нежели на пару высококачественных дубовых поленьев. Низкокалорийность нынче в моде. Все хотят похудеть. Теперь, и йогурты низкокалорийные, и сало. Стало быть, заготавливать на зиму низкокалорийные дрова – тоже модно. Типа – самый писк, по теме.

Лопата

Как известно, смеяться нужно после слова «лопата». В этом месте можно улыбнуться.

В этом месте можно улыбнуться.

Ностальгия по газовой идиллии

Эх, хорошее было дело – газовое отопление.

Ах, какая это была песня – массовая газификация Советского Союза.

А слова-то в ней какие были – Уренгой-Помары-Ужгород.

Народ тогда принимал новшество «на ура!» и целыми улицами, городами и сёлами переходил с угольно-дровяного печного отопления на отопление газовое – цивилизованное. О! Газовые котлы и плиты очень быстро завоевали сердца потребителей и прочно вошли в бытовую и производственную жизнь. Теплоцентрали почти полностью перешли на газ. Все новые котельные проектировались и строились только под газ. Человечество вздохнуло с облегчением и на долгие годы газ стал одним из главных источников тепловой энергии.

Газовое отопление – непозволительная роскошь

В последнее время ситуация изменилась кардинально.

Природный газ подорожал. Причём, подорожал так сильно, что неожиданно наступающая зима портит настроение абсолютно всем, кто живёт не в шалаше. Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовые войны и газовые кризисы давно стали нормой и уже никого не удивляют. Внезапно перекрытые газопроводы и магистрали – любимые фишки нынешней власти. Неудержимый рост стоимости газового отопления отрицательно сказывается на «упитанности» кошелька, угрожая довести последнего до состояния ярко выраженной дистрофии. Расходы на газовое отопление увеличились настолько, что иногда – проще отключить его совсем и сидеть в валенках, нежели оплачивать баснословные счета

Газовое отопление, из предмета первой необходимости, постепенно превратилось в предмет роскоши

Ба, даже у новоявленных постсоветских буржуев бывают проблемы с газовым отоплением. Правда, по иной причине, нежели финансовой. Денег-то как раз, у буржуинов – навалом. Вот только газом можно пользоваться исключительно при наличии газопроводов. А их давно уже никто не строит. Нет массовой газификации – и все тут. Вот и сидят господа-с, при своих-то деньгах – и в нетопленных загородных домиках. Такие вот дела.

Выход напрашивается один – найти другой источник тепловой энергии и сказать «гуд бай» газу, как топливу

Дровяное отопление – как вариант

Об альтернативных энергоносителях сказано много, а написано – еще больше. Как вариант – дровяное отопление. Даже благополучная и сытая Европа не брезгует дровяным отоплением. Чего уж стесняться нам, сирым. Благо, научно-технический прогресс и господа производители обратили свои ясны очи на сию проблему и «наклепали» такое невероятное количество модификаций дровяных котлов, что глаза разбегаются. Да, ныне дровяные котлы не делает только ленивый. Вот это и сбивает с толку неискушённого потребителя. В этой статье автор рискнул обобщить свой опыт по работе с дровяными пиролизными котлами и дать несколько советов по их выбору-подбору. Часть советов изложена в шуточной форме, что отнюдь не умаляет их информационной ценности.

+

что это такое, что значит пиролиз, плюсы и минусы агрегата, характеристики отопления, фото

Вы просматриваете раздел Пиролизные, расположенный в большом разделе Котлы.

Работа пиролизного котла основывается на особой химической реакции — пиролизе.

Под данным термином подразумевается процесс разложения органического топлива на газ и уголь. При этом в большом объёме выделяется тепловая энергия.

Процесс возможен только при определённых условиях: нехватка кислорода в пространстве. Высокая температура: 200–800 °C.

Принципы пиролиза для отопления

Пиролиз широко применяют в разных отраслях промышленности. Востребован этот химический процесс и для обогрева жилых площадей.

Пиролиз происходит при любом виде твёрдого сырья:

- Дрова.

- Мелкие ветви или древесные опилки.

- Брикеты.

- Торф.

- Бурый уголь.

- Пеллеты.

- Кокс.

Однако наиболее эффективно пиролизный агрегат работает на топливе с повышенным уровнем выхода летучих веществ — на древесине толщиной 80—100 мм. Вместе с ними используют пеллеты или древесные отходы.

Вместе с ними используют пеллеты или древесные отходы.

Внимание! Использовать только опилки или пеллеты нецелесообразно — с ними котел не вырабатывает тепло или же его КПД снижается до минимума.

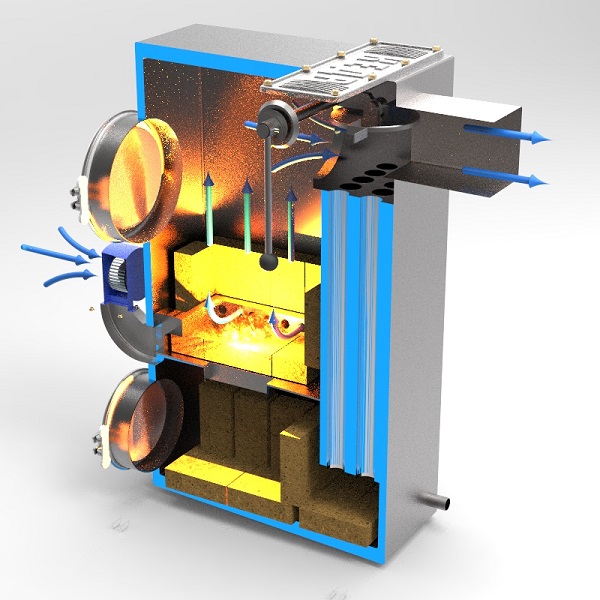

Пиролизный котел: что это значит, его устройство

Конструкция пиролизного котла выглядит следующим образом:

- Дымоход.

- Блок управления.

- Загрузочный бункер.

- Форсунка.

- Камера сгорания.

- Теплообменник.

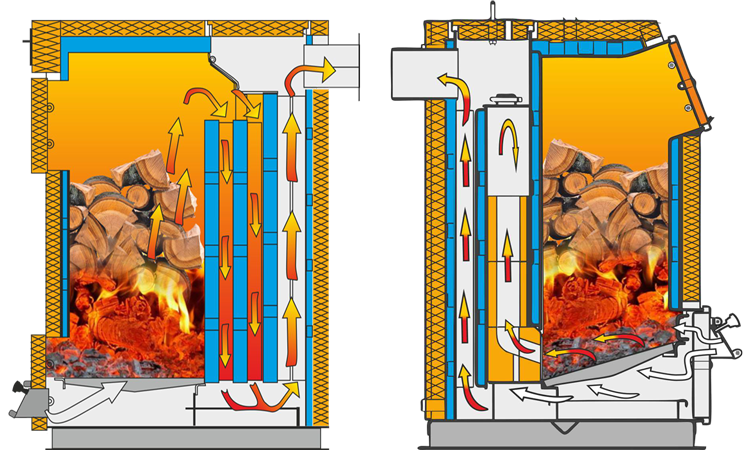

Отопительный котёл на основе пиролиза представляет собой двухкамерный агрегат — в этом его особенность. Главная химическая реакция в этих камерах:

- Камера загрузки или газифицирующая камера. Здесь происходит предварительное термическое разложение сырья. Органика под воздействием высоких температур превращается в горючий газ. Для поддержания тления в камеру направляется первичный воздух.

Горение при температуре 300—800 °C.

Горение при температуре 300—800 °C.

Фото 1. Камера загрузки топлива в пиролизном котле. Внутренняя отделка выполнена шамотным кирпичом.

- Камера сгорания. После тления выделенный воздух и газ попадают сюда. Здесь образовавшийся газ горит, как обычный природный. Температура в среднем 1200 °C. Именно на этом этапе выделяется очень много тепла, необходимого для отопления. В то же время происходит сильное аэродинамическое сопротивление, поэтому необходима принудительная тяга, роль которой выполняет дымосос.

Два пространства между камерами разделяет колосник, в который загружается топливо. Там оно поджигается и запускается дымосос. Колосник препятствует выходу тепла из верхней камеры загрузки и обеспечивает лёгкий поток первичного воздуха.

Пиролизные топки оснащены переключателями тяги, которые разжигают топливо. Таким образом, в начале розжига котёл функционирует как устройство прямого горения, а после закрытия задвижки переключается на пиролиз.

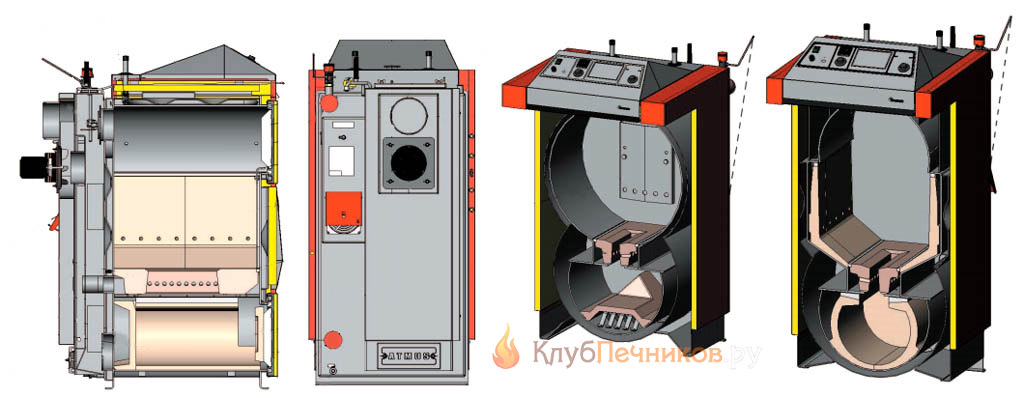

Виды пиролизных устройств, характеристики

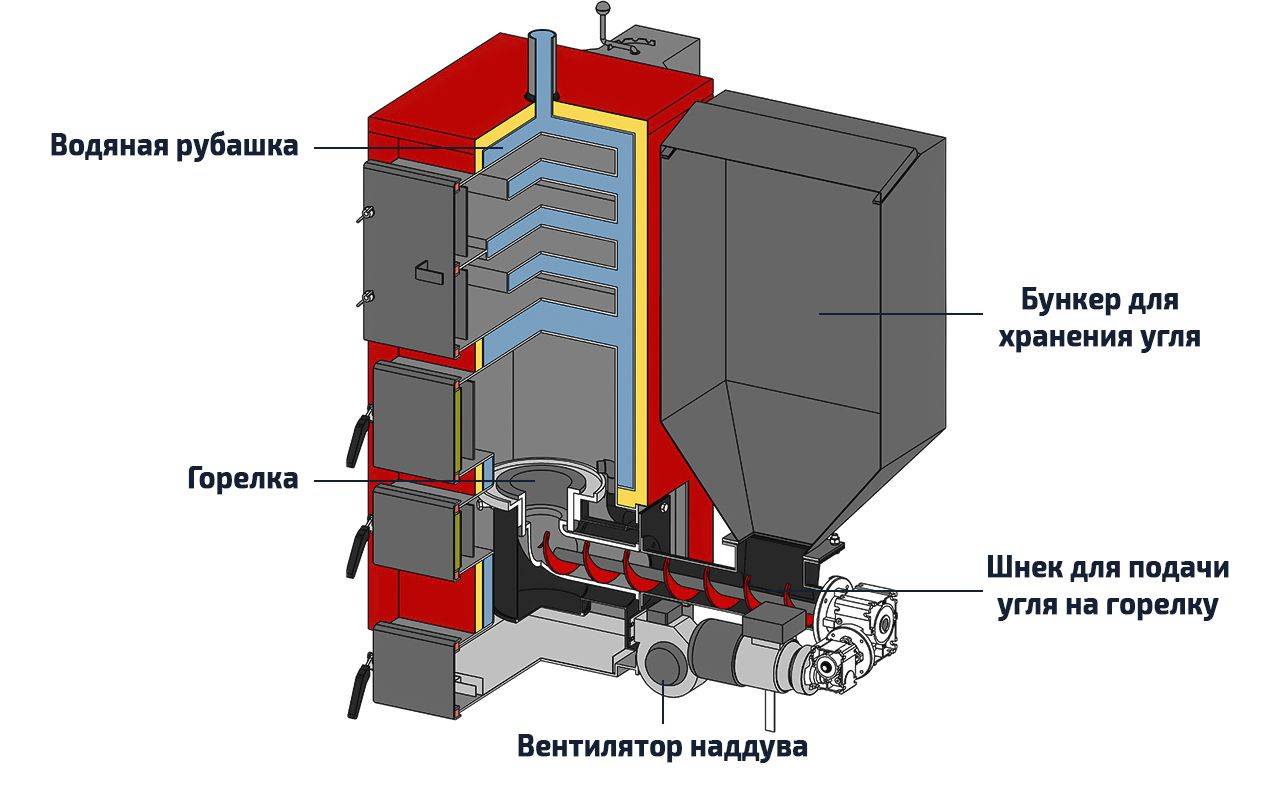

Котлы на основе пиролиза различаются по своему строению. Так, существуют:

- Камера дожига сверху. Встречается редко. Преимущества конструкции в том, что дымовой газ беспрепятственно проходит в камеру дожига, а после догорания сразу попадает в дымоход для дальнейшего охлаждения. Среди минусов — расположение дымовой системы неэкономичное, так как изначально требуется больше расходного материала для изготовления подобной конструкции.

Фото 2. Пиролизный котел с нижней камерой дожига. Стрелками указаны составные части устройства.

- Камера дожига снизу. Самый распространённый и наиболее комфортный тип конструкции. Пользователю удобно закладывать дрова, так как камера находится не на полу. А также камера имеет прямой выход в нижний дымоотвод, а оттуда — в дымоход. Однако подобная конструкция имеет также свои недостатки. Так, из загрузочного отсека зола засоряет вторую камеру, поэтому её чаще чистят.

Кроме того, нужно обеспечивать усиленную тягу, чтобы дым продвигался вниз.

Кроме того, нужно обеспечивать усиленную тягу, чтобы дым продвигался вниз.

А также пиролизные котлы различаются по типу используемой тяги:

- Естественная тяга. Нет необходимости в электрике. Однако для эксплуатации нужен довольно высокий дымоход с мощной естественной тягой, что будет стоить дорого.

- Принудительный наддув и тяга. Котёл становится энергозависимым, впрочем, повышается скорость выхода на режим. Такой агрегат оснащается вентиляторами и дымососами, которыми управляет автоматика — полностью пропадает зависимость от погодных условий и повышается эффективность горения. Этот тип топки может работать с максимальным уровнем КПД на протяжении 4—5 часов, а это на 20% больше, чем у котла с естественной тягой.

По способу отопления выделяют два типа пиролизных устройств:

- Для водяного отопления. В качестве теплоносителя выступает вода, которая нагревается в теплообменнике, затем разливается по трубам в радиаторы.

Температура поддерживается за счёт постоянной циркуляции.

Температура поддерживается за счёт постоянной циркуляции. - Для воздушного отопления. В бытовых условиях используется значительно реже. Зачастую применяют для обогрева хозяйственных построек или на производствах. Тепловая энергия распределяется в помещении с помощью тёплых воздушных масс. Они прогреваются в результате сгорания сырья. Тепло распределяется посредством алюминиевых труб и нагнетателей. Такая система управляется автоматикой, поэтому владелец с лёгкостью может настроить её в соответствии со своими потребностями.

Вам также будет интересно:

Как выбрать такой прибор

При выборе агрегата на основе пиролиза обращают внимание на его ключевые характеристики:

Качество корпуса. Раньше корпус топки изготавливали преимущественно из чугуна.

Теперь производители выпускают цельносварной корпус из листового материала.

Главное здесь — его толщина.

Она зависит от мощности котла:

- 15—65 кВт: внутренние конструкции 5 мм, наружные — 4 мм;

- 75—110 кВт: внутренние — 6 мм, внешние — 5 мм;

- 135—195 кВт: внутри — 8 мм, снаружи — 6 мм;

- 200 кВт и более: внутренние составляющие — 10 мм, наружные — 8 мм.

Мощность. Этот показатель зависит от отапливаемой площади. Существует множество методик определения мощности. Самый простой и оптимальный среди них — брать за основу 1 кВт на 10 квадратных метров отапливаемой площади.

Специалисты рекомендуют агрегат с 10% запасом мощности. Так, для помещения на 120 метров квадратных подойдёт котёл на 16 кВт. Если площадь территории 160 метров квадратных, мощность устройства должна составлять не менее 18 кВт, и далее по такому же принципу.

Справка. Если высота потолков в отапливаемом помещении превышает 3 м, для каждого дополнительного метра добавляется мощность котла на 1—3%.

Энергоэффективность. Обозначает соотношение полезной теплоты, которая была израсходована, с объёмом затраченного сырья. Этот показатель зависит в основном от топлива. Так, для эффективного прогревания необходимы исключительно сухие расходные материалы.

Впрочем, учитывают также объем загрузочной камеры, которая вмещает дрова до 60—65 см. Кроме этого, обе камеры покрывают специальным слоем керамобетона — он поддерживает подходящую температуру внутри. В результате топливо сжигается более качественно и эффективно.

Важно! Оптимальным считается котёл, который обеспечивает не менее 10 непрерывных часов горения сырья и служит бесперебойно на протяжении 20 лет.

Стоимость. Пиролизные котлы стоят дороже других типов отопительных котлов. Однако и здесь есть варианты. Так, отечественные в 2—3 раза дешевле импортных, а по характеристикам не уступают заграничным аналогам.

Плюсы использования

- Длительность горения.

После одной закладки такое устройство работает бесперебойно до 12 часов, то есть догружать его приходится в 2 раза реже, чем другие твердотопливные котлы.

Однако все зависит от типа: обычная топка с дровами работает порядка 4 часов, а с верхним горением — в среднем 30 часов на дровах и 5—7 дней на угле.

Такой эффект обеспечивается за счёт регулируемого процесса горения. Во многих современных моделях автоматическое регулирование работы. Длительность горения также зависит от объёма жилой площади, температуры воздуха в помещении и на улице, конструкции агрегата и его мощности.

- Полное сгорание сырья.

Меньший расход сырья, реже нужно прочищать газоходы и зольник.

- Экологичность.

В результате тления древесины или подобных видов топлива выделяется в 3 раза меньше вредоносных веществ, чем в иных твердотопливных котлах. К тому же вредоносные выбросы в атмосферу минимизируются под воздействием горячей температуры в верхней камере.

- Экономичность.

Для сжигания подходят даже крупные неколотые дрова. Кроме этого, двухкамерное сжигание снижает избыток воздуха в уходящем газе, что тоже повышает экономию. По сравнению с другими типами твердотопливных котлов экономичность пиролизных агрегатов выше на 5—8%.

Минусы

- Энергозависимость. Чаще всего такие котлы не могут работать без дымососа. Для принудительной тяги необходима система с генератором. Вентилятор использует электроэнергию в размере не менее 80—100 Вт.

- Высокая цена. В среднем в 1,5—2 раза дороже других типов.

- Чувствительность к влажности топлива. Необходима максимальная сухость. Так, при сжигании 1 кг дров с 20% влажностью, сила работы оборудования составит 4 кВт. Если взять 1 кг дров с 50% влажностью, мощность уменьшается в 2 раза и достигает всего 2 кВт.

- Нестабильная работа агрегата при малых загрузках (ниже 50%), нарастание дёгтя в газоотводе.

- Большие габариты пиролизного оборудования.

- Пиролизные котлы исключительно одноконтурные. Чтобы нагреть воду для бытовых потребностей, потребуется отдельный агрегат.

- Невозможно автоматизировать процесс загрузки топлива — загружается исключительно вручную.

Безопасное использование

Функционирование пиролизного котла подразумевает работу на максимально высоких температурах. Поэтому каждый производитель предъявляет высокие требования к монтажу и эксплуатации оборудования.

Поэтому каждый производитель предъявляет высокие требования к монтажу и эксплуатации оборудования.

Установку проводит специалист, имеющий необходимую компетенцию. Котёл размещается в отдельном помещении с хорошей вентиляцией, на агрегат устанавливается дымоход.

Учитывают также следующие правила эксплуатации:

- При отсутствии достаточной тяги или необходимого теплоносителя котёл нельзя эксплуатировать.

- Загрузку и розжиг оборудования запрещено доверять детям или каким-либо посторонним лицам.

- Температура воды в системе труб, идущих через котёл, не должна превышать 95 °C. Если показатель превышен, пламя в камере агрегата на время ослабляют с помощью песка. Параллельно с этим открывают все возможные заслонки дымохода.

- Котёл сильно нагревается во время работы, поэтому возле него не должны находиться легковоспламеняющиеся материалы и предметы.

- Модифицировать конструкцию котла и использовать не по назначению категорически запрещено.

Фото пиролизных котлов

Фото 3. Пиролизный котёл, установленный дома. Рядом с ним хранятся дрова для растопки.

Фото 4. Пиролизный котел от производителя Viessmann. Устройство оснащено электронным управлением.

Фото 5. Пиролизный котел с нижним типом загрузки топлива довольно больших размеров.

Полезное видео

Посмотрите видео, в котором демонстрируется работа пиролизного котла, рассказывается, как его топить.

Выводы

Пиролизный котёл — хорошая альтернатива агрегатам прямого горения. Впрочем, некоторые специалисты рекомендуют покупать пиролизное оборудование в качестве резервного источника тепла в комплекте с электро- или газовым котлом. Если все же устанавливать пиролизный в качестве основного генератора тепла, понадобятся грамотная проектировка и высококвалифицированные специалисты для монтажа.

Принцип работы пиролизных котлов

Дрова всегда использовались людьми как источник тепла, однако сейчас технологии позволяют применять их с более высоким КПД чем давали старые печи. Современные котлы не только значительно экономят ресурсы, но и время, ведь за ними не нужно следить, а одной закладки дров хватает на 12-24 часа.

Современные котлы не только значительно экономят ресурсы, но и время, ведь за ними не нужно следить, а одной закладки дров хватает на 12-24 часа.

Блок: 1/6 | Кол-во символов: 292

Источник: https://vremya-stroiki.net/princip-raboty-piroliznyx-kotlov/

Что это такое?

Пиролизные котлы относятся к семейству твердотопливных; отличие от традиционных котлов состоит в том, что из топлива предварительно извлекаются горючие компоненты. Процесс горения осуществляется в два этапа: извлечение газа в условиях высокой температуры и низкого содержания кислорода и сжигание смеси разогретых газов и воздуха.

Блок: 2/7 | Кол-во символов: 346

Источник: https://cdelayremont.ru/piroliznye-kotly

Почему у пиролизного котла такой высокий КПД

В отличии от классических твердотопливных котлов здесь происходить процесс “горения наоборот”, то есть тепло выделяет не процесс горения древесины, а горение выделяемого газа. Теперь давайте разберемся подробнее.

Сам процесс пиролиза представляет из себя разложение органических соединений при высокой температуре (200…800°С) и ограниченном количестве кислорода. При этом выделяется газ и отработанный кокс.

Этот принцип работы используют и газогенераторные котлы, где, в качестве органического вещества служит древесина. Выработанный таким образом газ сгорает при температуре до 1200°С и выделяет значительно больше тепловой энергии, нежели сами дрова из которых он получен. Таким образом можно получить до 50% больше тепла. КПД таких котлов достигает 85…89%.

В качестве топлива может использоваться:

- дрова,

- различные пеллеты,

- щепа,

- топливные брикеты,

- кокс,

- уголь.

При этом содержание канцерогенных веществ в отработанных газах, выбрасываемых наружу, минимальное, что важно для людей, заботящихся об экологии.

Блок: 2/6 | Кол-во символов: 1044

Источник: https://vremya-stroiki. net/princip-raboty-piroliznyx-kotlov/

net/princip-raboty-piroliznyx-kotlov/

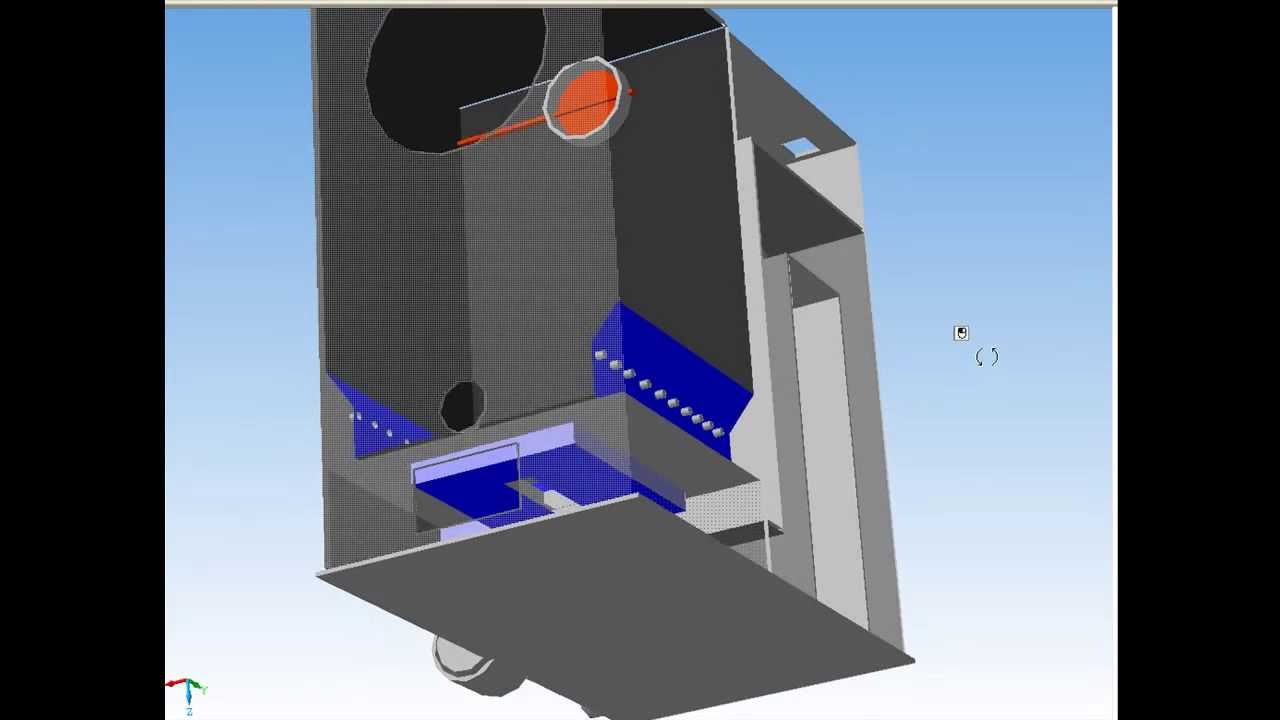

Устройство пиролизного котла

Пиролизный котел – это не печка. В нем происходит ряд сложных процессов. А разработка котла – это ответственная задача для инженеров-конструкторов, которая требует наличие опыта, знаний и массу усердного труда и больших затрат на обкатку готовой конструкции и эксперименты. Как вы понимаете, в этой сфере отсутствует вековой опыт и проверенные поколениями технические решения, как, например, у традиционных печей.

Если вы и найдете в свободном доступе в интернете схемы котла, то это будут 2-3 схемы общего вида и 3-4 схемы печи в разрезе. Умея работать CorelDraw и в ACAD, а также при наличии соответствующего образования и опыта работы, вы сами сможете составить деталировку. Однако помните, что спецификации вы все равно не найдет. А это значит, что вам придется лишь догадываться либо выводить экспериментальным путем из какого материала должна быть та или иная деталь.

Стоит также отметить, что есть много авторов подобных конструкций, которые возьмут сравнительно небольшие деньги за полный комплект тех. документов. Гораздо больше денег и времени у вас уйдет на чай или кофе, если до всего пытаться дойти самостоятельно. Но как понять, эффективно ли будет это устройство, будет ли оно работать?

документов. Гораздо больше денег и времени у вас уйдет на чай или кофе, если до всего пытаться дойти самостоятельно. Но как понять, эффективно ли будет это устройство, будет ли оно работать?

Подобными вопросами задаются все те, кто решил приобрести себе пиролизный котел или печь. И продавцы и производители предлагают их в больших количествах. Они подберут вам подходящую модель, соответствующую вашим данным и замерам. Однако, как понять какая именно модель подойдет для вашего дома, как сориентироваться по цене, какой котел экономичнее, какой надежнее? Мы уже привыкли выбирать такие бытовые приборы, как стиральные машины, телевизоры и холодильники. Но с котлами мало кто сталкивался.

Стоит отметить, что пиролизный котел отопления означает, что он полнопоточный (для непрерывной работы вашей системы отопления котел выдает постоянный необходимый расход горячей воды). Также регистр водогрейный – это важная часть конструкции и из котла нельзя убрать водогрейку. Без нее или же с пустым контуром, котел без аварийной автоматики может прогореть или взорваться.

Блок: 2/8 | Кол-во символов: 2098

Источник: https://kotel.guru/kotly/tverdotoplivnye/piroliznyy-kotel-ego-princip-raboty-i-ustroystvo.html

Принцип работы традиционных котлов

Работа пиролизного котла не отличается особой сложностью. Но для того чтобы можно было понять все преимущества пиролизной схемы, следует немного поговорить про традиционную схему. Она предусматривает прямое сгорание дров в топке отопительного агрегата. Выделяемое тепло отправляется через теплообменник в систему отопления. Еще дикая часть тепла улетает в дымоходную трубу, отправляясь в атмосферу.

Простота принципа работы традиционного котла позволяет не заморачиваться с усложнением его конструкции. Тут всего два важных узла – это топка тех или иных размеров, а также теплообменник, изготовленный из стали или чугуна. Никаких систем автоматики здесь нет, а регулировка температуры осуществляется путем открытия или закрытия дверцы поддувала. Нужный режим работы контролируется с помощью термометра. В отличие от пиролизных котлов, интенсивность горения регулируется в минимальных пределах.

В отличие от пиролизных котлов, интенсивность горения регулируется в минимальных пределах.

Давайте посмотрим, в чем заключаются недостатки схемы прямого сгорания древесного топлива:

- Слишком быстрое сгорание, почти неконтролируемое – не позволяет выставить нужный режим работы;

- Нельзя подключить следящую электронику – все операции по регулировке интенсивности горения придется проделывать самостоятельно, с помощью заслонки;

- Пониженный КПД – принцип работы классических котлов, в отличие от пиролизных, подразумевает удаление большого количества тепла в атмосферу. Одновременно с этим отмечается пониженная теплотворная способность дров при их естественном горении;

- Нужно постоянно подбрасывать все новые порции дров – особенно если агрегат не оснащен большой топочной камерой.

Но есть и неоспоримые преимущества:

Разнообразие возможных видов топлива для твердотопливных пиролизных котлов поражает воображение: дрова, брикеты, опилки, измельченные ветки, пеллеты, кокс, уголь, торф.

- Энергонезависимость – в отличие от пиролизных котлов, принцип действия традиционных агрегатов не предусматривает подключения к электросети;

- Предельная простота конструкции – единственное, что может тут сломаться, это теплообменник. Но поломки можно избежать, если выбрать котел с теплообменником из чугуна;

- Нетребовательность к дровам – если в топке уже горит порция древесины, в нее можно докинуть даже полусырые поленья. Не имеет особого значения и сорт древесины;

- Доступная стоимость – пиролизные котлы, о принципе работы которых мы будем рассказывать в данном обзоре, стоят существенно дороже.

Таким образом, даже у самого несовершенного оборудования можно отыскать те или иные недостатки.

Традиционные котлы, в отличие от большинства пиролизных, оптимальны для обогрева загородных домов, не подключенных к электрическим сетям.

Блок: 2/6 | Кол-во символов: 2658

Источник: https://remont-system.ru/kotly/princip-raboty-tverdotoplivnyh-piroliznyh-kotlov

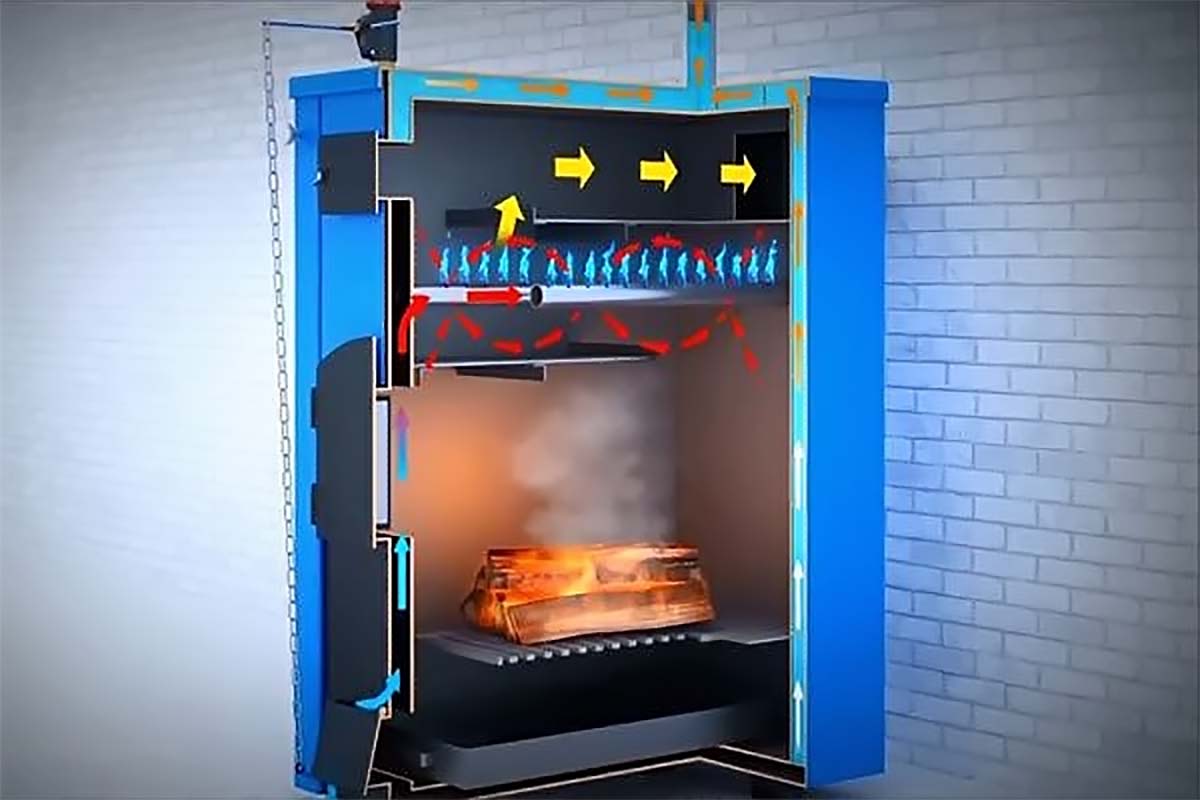

Описание схемы работы пиролизных котлов

Полное представление о работе агрегата может дать принципиальная схема пиролизного котла. Вначале главная топка загружается топливом и разжигается. При этом заслонка зольника максимально открыта. После того как дрова разгорятся, дверца начинает прикрываться, процесс горения замедляется и переходит в тление. Тогда и начинается интенсивное выделение древесного газа, который поднимается и попадает во вторичную камеру дожигания. Туда же через множество калиброванных отверстий подается нагретый воздух. Последний попадает в канал из того же проема под крышкой зольника и по дороге получает тепло от горячей стенки топки.

Вначале главная топка загружается топливом и разжигается. При этом заслонка зольника максимально открыта. После того как дрова разгорятся, дверца начинает прикрываться, процесс горения замедляется и переходит в тление. Тогда и начинается интенсивное выделение древесного газа, который поднимается и попадает во вторичную камеру дожигания. Туда же через множество калиброванных отверстий подается нагретый воздух. Последний попадает в канал из того же проема под крышкой зольника и по дороге получает тепло от горячей стенки топки.

Принципиальная схема котла

Весь технологический процесс протекает благодаря естественной тяге, создаваемой дымоходом, поэтому скорости движения воздуха и дымовых газов в каналах невелики. Схема работы пиролизного котла заключается в том, что во вторичной камере нагретый воздух вступает в термохимическую реакцию с древесными газами и воспламеняет их. В результате сгорают не только газы, но и мелкие летучие частицы, благодаря чему дым из трубы практически незаметен. В действительности пиролизное сжигание топлива более экологично, нежели традиционное, поскольку продукты сгорания от него содержат гораздо меньше оксидов углерода и азота, а также частиц золы.

В действительности пиролизное сжигание топлива более экологично, нежели традиционное, поскольку продукты сгорания от него содержат гораздо меньше оксидов углерода и азота, а также частиц золы.

Дрова, находящиеся в топке, горят медленнее чем обычно, поэтому одной загрузки может хватить на 10–12 часов работы, в зависимости от мощности газогенераторной установки и влажности дров. Настройка пиролизного котла заключается в ограничении подачи воздуха для горения. Слишком малое его количество не позволит начаться термохимическому процессу во вторичной топке, а слишком большое вызовет неполное сгорание газов и понижение КПД агрегата. Для аппарата, работающего на естественной тяге, потребуется настройка расхода воздуха в каждом индивидуальном случае, так как высота и диаметр дымоходной трубы может очень различаться. Соответственно, сила тяги будет разной. В некоторых случаях ее следует увеличить путем поднятия трубы на большую высоту.

Если цепной привод крышки зольника снабжен термостатическим регулятором, то настройка аппарата сводится к установке желаемой температуры теплоносителя. Термоэлемент, встроенный в водяную рубашку газогенераторной установки, воздействует на привод цепи в зависимости от температуры воды и сам прикрывает или открывает заслонку, регулируя интенсивность горения.

Термоэлемент, встроенный в водяную рубашку газогенераторной установки, воздействует на привод цепи в зависимости от температуры воды и сам прикрывает или открывает заслонку, регулируя интенсивность горения.

Сравнение пиролизного и твердотопливного котла

Для создания искусственной тяги, которая не будет зависеть от параметров дымохода, котлы пиролизного типа дополнительно снабжаются дутьевым вентилятором и комплектом автоматики, регулирующим его работу. Если обычный агрегат может работать с КПД порядка 85–90%, то дутьевая машина помогает его развивать до 93%. Здесь есть недостаток — зависимость от внешних источников энергии.

Блок: 3/5 | Кол-во символов: 2855

Источник: https://cotlix.com/princip-raboty-piroliznogo-kotla

Принцип работы достаточно простой

1 этап. Дрова разогреваются до температуры выхода пиролизных газов.

2 этап. Начинает выходить газ, начинается процесс пиролиза и он продолжается ровно до тех пор, пока все летучие газы не испарятся из топлива.

3 этап. Окончательное сгорание углей.

Видео работы

Блок: 3/6 | Кол-во символов: 290

Источник: https://vremya-stroiki.net/princip-raboty-piroliznyx-kotlov/

Немного химии и физики

Интересны и физико-химические процессы, происходящие в пиролизных котлах. Принцип работы традиционных агрегатов заключается в прямом сгорании, когда пламя играет прямо на поверхности дров. Здесь же все происходит по-другому. Горение в основной топке происходит примерно при +400-500 градусах, что на порядок меньше, чем в традиционных агрегатах. Отправляясь в камеру дожигания, продукты пиролиза сгорают при температуре до +1100-1200 градусов.

Максимальная температура наблюдается на самом конце факела, минимальная температура – у его основания.

Дутьевой вентилятор позволяет нагнетать пламя пиролизных газов до очень высоких температур. Вместо него порой используют поддувало, но эффективность подобного решения оставляет желать лучшего.

Еще одно интересное отличие в принципах работы заключается в температуре выхлопных газов. В традиционных отопительных агрегатах она составляет +300-400 градусов. В пиролизных агрегатах она составляет +140-160 градусов – чуть выше, чем в газовых агрегатах. А это означает, что подавляющая часть тепла ушла в отопительную систему, а не отправилась в атмосферу.

В традиционных отопительных агрегатах она составляет +300-400 градусов. В пиролизных агрегатах она составляет +140-160 градусов – чуть выше, чем в газовых агрегатах. А это означает, что подавляющая часть тепла ушла в отопительную систему, а не отправилась в атмосферу.

Продукты пиролиза в пиролизных котлах создаются в бедной кислородом среде – как и в той стеклянной трубке на уроках физики. Тяга может быть искусственной, как в примере выше, так и естественной, как это реализовано в энергонезависимых пиролизных котлах. В остальном принцип действия одинаков. Попадая в камеру дожигания, газы сгорают с образованием высокотемпературного пламени. Причем сгорание довольно глубокое, с минимальным выделением вредных оксидов углерода и азота.

В продаже существует огромное количество пиролизных котлов, отличающихся по своей конструкции. Но принцип работы у них одинаковый.

Блок: 4/6 | Кол-во символов: 1731

Источник: https://remont-system.ru/kotly/princip-raboty-tverdotoplivnyh-piroliznyh-kotlov

Выбор и расчёт при покупке: схема

Для выбора котла, оптимально подходящего для определённого дома или комплекса помещений, руководствуются следующими соображениями:

- Число этажей здания.

Чем их больше, тем труднее будет прогонять рабочее вещество (жидкость или газ) по трубопроводам.

Чем их больше, тем труднее будет прогонять рабочее вещество (жидкость или газ) по трубопроводам. - Определение типа оборудования, котлы различной конструкции работают с разной эффективностью. До приобретения следует ознакомиться с документацией, на обогрев какой площади рассчитан этот продукт.

Фото 3. Схема принципа действия пиролизного котла для дачного дома, оснащенного дымоходом.

- Параметры мощности циркуляционного насоса, возможность его модернизации или замены для улучшения рабочих свойств.

- Тип дымохода и его способность свободно пропускать отработанные в котле газы в атмосферу. Безопасная конструкция подразумевает быстрый отвод смеси газов в 100% объёме.

- Определение общей площади отапливаемых помещений. Здесь допускается погрешность: 2–3 кв. м.

- Степень теплоизоляции помещений. Тщательно утеплённый кирпичный дом будет медленнее терять тепло, чем металлический гараж или «холодный» склад, а значит, потребуется меньше энергозатрат на поддержание комфортной температуры воздуха.

- Регион, в котором находятся помещения. Для южных территорий сгодится простой пиролизный котёл, для северных — более мощный, желательно с запасом.

Блок: 4/6 | Кол-во символов: 1351

Источник: https://ogon.guru/otoplenie/kotli/piroliznie/ustroystvo.html

Процесс изготовления своими руками

Резка болгаркой никогда не даст идеально ровного среза – так может рубить металл только гильотина. Не стоит экономить на рубке металла, это может дорого обойтись.

- Приобретая металлические листы и трубы на металлобазе, заранее договоритесь о том, чтобы разрезать их на необходимые фрагменты. В дальнейшем это значительно сократит время и даст возможность получить ровные швы.

Фото 7 Рубка металла

- Из двух частей начинайте собирать камеры котла – сгорания и газовую

- Когда сделаны обе камеры, к их задней части привариваете воздухоотводы и стенку.

На фото для удобства канал сделан из швеллера, но также можно его сделать и из профтрубы 60х30, для чего предварительно нарежьте небольшие вентиляционные отверстия.

На фото для удобства канал сделан из швеллера, но также можно его сделать и из профтрубы 60х30, для чего предварительно нарежьте небольшие вентиляционные отверстия.

- В топочной камере делаете отверстие для воздушной трубы и привариваете к ней патрубок. Обратите внимание, эта труба должна быть соединена с котлом профтрубой 20х20.

- Изготовление трубчатого теплообменника – на заготовке вырезаете несколько отверстий под трубу D57 мм.

- Труба D57 мм нарезается на куски равной величины, которые после выставляются на пластину и привариваются по периметру.

- Далее теплообменник приваривается дуговой сваркой к котлу и делается дроссельная заслонка

- На камеры приваривается передняя стенка, где предварительно нарезаются 2 отверстия – для трубы входящего и выходящего воздуха

- Далее приваривается крышка и боров на место заслонки

- Собрали всю внутреннюю начинку котла, после чего необходимо болгаркой или металлической щеткой тщательно зачистить места сварки.

- Внешний кожух на котле делается из листа 4 мм и уголков

- Для того, чтобы скрепить внешний кожух с уголками, следует сделать на заготовке небольшие отверстия. Каждое из них следует приварить, чтобы лист и кожух качественно соединились

- Проверка герметичности котла с помощью воды – закройте заглушками отверстия для движения теплоносителя и наберите в него воду. Если в каком-то месте протекает, сделайте пометку, чтобы сразу переварить это место. Котел должен быть полностью герметичным

- Верхнюю крышку необходимо дополнительно утеплить

- Для регулирования работы воздушных заслонок понадобятся резьбовые шпильки

- Котел полностью закрывается внешним кожухом, а из профтрубы делается воздохоотводная труба.

- Навариваются петли и надевается дверца.

Ее лучше изготовить из чугунных пластин, а для футеровки (защиты от повреждений) использовать кирпич.

Ее лучше изготовить из чугунных пластин, а для футеровки (защиты от повреждений) использовать кирпич.

- Нижняя камера также подвергается футеровке из огнеупорного кирпича — его следует нарезать и обточить так, чтобы камера плотно прилегала

- Для того, чтобы котел соответствовал заявленной мощности, заслонка в нижней камере должна отвечать определенным параметрам. При укладке кирпича обязательно его учитывайте

- На воздуховодную трубу (из профильной) наваривается дутьевой вентилятор для создания принудительной тяги в котле

- Нижняя камера также зашивается в кирпич, чтобы максимально ее обезопасить и оптимизировать процесс горения.

- Для улучшения работы котла рекомендуется сделать турбозавихрители, с одной стороны они улучшают теплопередачу, с другой – прочищают трубы от отложений.

- Перед тем, как запускать пиролизный котел, необходимо проверить, насколько герметичными получились швы по тому же принципу, как и в пункте 13 (см.выше). Но одновременно с водой, необходимо создать давление 3-4 bar. Для этого можно использовать специальный опрессовщик – при доведении давления, смотрите, насколько быстро оно падает. Если быстро – где-то протекает, ищите это место. Если стабилизировалось – все отлично.

- Обязательно установите на котел группу безопасности, куда входят манометр, аварийный клапан сброса давления и воздухоотвод. При увеличении давления свыше 3 бар, будет происходить автоматический сброс.

- Для того, чтобы максимально обезопасить работу котла и сделать его эксплуатацию беспроблемной, рекомендует установить блоком автоматики. О том, как это работает и для чего нужно такое автоматическое управление, посмотрите в видеоинструкции

youtube.com/embed/BmU3UE7E-JI»/>

Видео 2 Автоматика пиролизного котла

Блок: 8/10 | Кол-во символов: 4213

Источник: http://www.PortalTepla.ru/tverdotoplivnie-kotli/piroliznij-kotel-svoimi-rukami/

Преимущества и недостатки

К плюсам такой установки можно отнести:

- Самый высокий КПД среди всех твердотопливных котлов, он составляет 90–93%.

- Выделяется примерно в 3 раза меньше вредных веществ, что делает их более экологичными.

- Большой интервал между загрузками топлива, порядка 12 часов для мягких пород древесины и 24 часа для брикетов, пеллет и твердых сортов.

- Низкое количество смол в отработанных газах продлевает срок службы дымоходов.

Недостатки:

- Необходимо топливо низкой влажности. Лучший вариант это 20%.

- Стоимость таких котлов выше всех остальных типов такого оборудования.

- Установка с принудительной тягой делает ее зависимой от электричества.

Схема работы пиролизного и классического котла

Как влияет влажность дров на эффективность

Древесина для пиролизных котлов должна быть просушена до 15-20% влажности. Такой результат сложно получить при естественной сушке, поэтому можно считать это главным недостатком такого типа котлов.

Такой результат сложно получить при естественной сушке, поэтому можно считать это главным недостатком такого типа котлов.

Сырые дрова выделяют большее количество водяного пара, который перемешивается с газо-кислородной смесью и снижает ее энергоемкость. Пример такого снижение в цифрах:

- Сжигание 1 кг дров с влажностью 20% – мощность 4 кВт;

- Сжигание 1 кг дров с влажностью 50% – мощность 2 кВт.

Если перенести это на работу установки, получается что сырые дрова увеличивают 1 этап работы (см. схему выше). То есть работать котел будет как классический больше времени, а как пиролизный – меньше. Эффективность будет снижаться прямо пропорционально.

Видео обзор газогенерирующего котла

Блок: 4/6 | Кол-во символов: 1487

Источник: https://vremya-stroiki.net/princip-raboty-piroliznyx-kotlov/

Подробная схема работы, 6 этапов

- После того как дрова разгорелись, заслонка закрывается и начинается стадия тления.

- В камеру нагнетается кислород, в небольшом количества, но в достаточном чтобы поддерживать тление.

- В это время происходит выделение пиролизных газов.

- Газы попадают во вторичную камеру сгорания где соединяются с кислородом, который искусственно нагнетается.

- Происходит процесс сгорания смеси с выделением тепла. Часть энергии уходит на теплообменник для прогрева теплоносителя, часть уходит в первичную камеру для поддержания процесса пиролиза.

- Отработанные продукты горения выходят через дымоход, проходя при этом через дополнительный теплообменник и отдавая оставшееся тепло.

Весь процесс сгорания происходит под контролем системы терморегулирования. Ее можно настроить на определенную температуру в помещении.

Блок: 5/6 | Кол-во символов: 820

Источник: https://vremya-stroiki.net/princip-raboty-piroliznyx-kotlov/

Материалы и топливо

И покупателю и тому, кто решил самостоятельно спроектировать котел, необходимо знать, что камеры сгорания, газификатор и дожигатель без температуростойкой защиты долго не проработают. Технология нанесения и состав защиты является особым секретом любой фирмы, занимающейся производством котлов.

Технология нанесения и состав защиты является особым секретом любой фирмы, занимающейся производством котлов.

Наиболее предпочтительными видами твердого топлива для данных котлов являются дрова или топливные пеллеты (под них и проектируются промышленные модели). Пирокотел на угле с высоким КПД будет работать до тех пор, пока все летучие не выйдут. А их не так уж и много в каменном угле, а в древесном – их почти нет. После этого идет сгорание углерода с коэффициентом полезного действия, который соответствует печному. Эффективный котел, рассчитанный на длительное горение на угле, нужно проектировать на комбинированном рабочем цикле. При этом цикле заложенное топливо сгорает с поверхности, а цикл пиролиза происходит с горением непосредственно на поверхности топлива.

Блок: 6/8 | Кол-во символов: 975

Источник: https://kotel.guru/kotly/tverdotoplivnye/piroliznyy-kotel-ego-princip-raboty-i-ustroystvo.html

Какие виды газогенерирующих котлов существуют

Схема котла с нижней камерой сгорания газов

Как вы уже поняли, такие котлы содержат две камеры сгорания: первичную топку загрузки (где горят дрова) и камеру сгорания (где непосредственно горит газ). Но, по своему расположение, топки могут быть двух видов:

Но, по своему расположение, топки могут быть двух видов:

- с нижней камерой сгорания,

- с верхней камерой сгорания.

Особенности котлов с нижней камерой сгорания

В этом случаи пиролизный газ с первичной топки подается путем искусственного нагнетания с помощью турбины. Это делает работу установки зависимой от электричества.

Достоинства | Недостатки |

| Удобная загрузка топлива в камеру | Необходимость очистки от золы камеры сгорания газа |

| Удобное обслуживание | Более высокая цена, обусловленная сложной конструкцией |

| КПД выше за счет большей камеры теплообменника |

Особенности котлов с верхней камерой сгорания

Камера сгорания газов сверху

В этом случаи дрова горят в нижней камере, а выработанный газ поднимается в верхнюю, где и происходит его сгорание.

Достоинства | Недостатки |

| Газ поступает в камеру естественным образом | Немного ниже КПД |

| Камеру чистить нужно реже | |

| Отработанные газы выходят благодаря естественной тяге |

Немного теории из эффективности этого оборудования

Как заявляют многие производители расход топлива на 100 м² помещения при его высоте до 3 м составляет не более 10 кг в сутки. В качества дров рекомендуют использовать березу или клен. Хвойные породы менее эффективны так как в выделяемых газах остается смола.

В качества дров рекомендуют использовать березу или клен. Хвойные породы менее эффективны так как в выделяемых газах остается смола.

В заключение

Если вы решили установить и пользоваться котлом на твердом топлива, такой вариант как пиролизный будет наиболее рациональным. Не смотря на свою высокую стоимость он окупится довольно быстро за счет своего высокого коэффициента полезного действия. Кроме этого будет экономить ваше время в процессе эксплуатации и обслуживания.

Блок: 6/6 | Кол-во символов: 1777

Источник: https://vremya-stroiki.net/princip-raboty-piroliznyx-kotlov/

Чертеж пиролизного котла (по схеме Беляева) 25-40 кВт

Фото 5 Подробный чертеж пиролизного котла

Если есть возможность, сделайте 3D схему внутреннего строения котла, чтобы понять основу его строения и приступить к изготовлению.

Фото 6 3D схема внутреннего строения котла с размерами

Блок: 7/10 | Кол-во символов: 311

Источник: http://www.PortalTepla. ru/tverdotoplivnie-kotli/piroliznij-kotel-svoimi-rukami/

ru/tverdotoplivnie-kotli/piroliznij-kotel-svoimi-rukami/

Работа «принудительных» котлов

Наддув

Компьютерный вентилятор обычной конструкции загоняет в газификатор воздух. От воздушной внутренней магистрали вторичный воздух попадает в камеру сгорания. Давление при этом в рабочей полости выше атмосферного.

Рассмотрим достоинство такой схемы:

- вентилятор самой простой конструкции;

- камера, где происходит процесс сгорания, совмещена с дожигателем;

- при использовании жаропрочных специальных сталей вы сможете обойтись без футеровки, ведь температура свыше 1000 градусов сосредоточена возле сопла, а у самих стен ниже 800 — 900 градусов.

Однако, все перечисленные преимущества не позволяют получить КПД выше, чем 82-84%. Воздух под давлением частично обволакивает заложенное топливо, а внутренняя часть топлива, где происходит пиролиз, получает при этом недостаточно кислорода, причем увеличивать наддув будет бесполезно. К тому же в самой камере, где происходит процесс сгорания, оказывается много воздуха. Температура в сердцевине факела не может превысить 1100 градусов, при этом тяжелые продукты не сгорают, а испаряются в трубу. При этом КПД уже не будет выше 90%.

Температура в сердцевине факела не может превысить 1100 градусов, при этом тяжелые продукты не сгорают, а испаряются в трубу. При этом КПД уже не будет выше 90%.

Особо нужно отметить опасность угарного газа от котла с принудительным наддувом.Так как, если давление в емкости больше атмосферного, то даже микротрещина послужит причиной утечки газов в ваше помещение. Газы не всегда можно распознать по запаху, но они всегда ядовиты и едки.

Откачка

Давление в тракте меньше атмосферного. Разница с наддувом принципиальная. В котлах с дымососом закладка топлива хорошо продувается: давление будет ниже там, куда воздуху труднее проникнуть, а вот тяга будет сильнее. Вторичный воздух можете загонять снаружи: давление его больше, чем в камере сгорания. Поэтому он, стремясь расшириться, взвихривается, перемешивается с пиролизными газами и они сгорают. При этом температура поднимается до 1200 и выше градусов.

Как вы понимаете, КПД здесь повышенное. Его также может повысить, благодаря высокой температуре и сгоранию тяжелых фракций. Также появляется возможность сделать механический «дубовый» терморегулятор. За его основу берется термобиметаллическая пластина в водогрейном контуре, которая изгибается при колебаниях температуры. От нее поступает тяга к дросселю, пропускающему наружный воздух в дымоход. Когда вода перегрелась, заслонка приоткрылась, мотор крутит, как и раньше, прямо от сети или UPS, но наружный воздух, с более высоким давлением, отталкивает часть дымовых газов. Давление в газификаторе и камере сгорания повышается, туда поступает меньше наружного воздуха и пиролиз со сгоранием поутихну.

Также появляется возможность сделать механический «дубовый» терморегулятор. За его основу берется термобиметаллическая пластина в водогрейном контуре, которая изгибается при колебаниях температуры. От нее поступает тяга к дросселю, пропускающему наружный воздух в дымоход. Когда вода перегрелась, заслонка приоткрылась, мотор крутит, как и раньше, прямо от сети или UPS, но наружный воздух, с более высоким давлением, отталкивает часть дымовых газов. Давление в газификаторе и камере сгорания повышается, туда поступает меньше наружного воздуха и пиролиз со сгоранием поутихну.

КПД таких котлов с дымососом может быть выше 90%, а мощность при 100% безопасности и надежности – 100-150 кВт.

Догрузку топлива в данный котел с дымососом вы можете осуществлять без предосторожностей. Дверцу загрузочного люка и ЗПХ можно открывать — закрывать в любой последовательности. В худшем случае вы почувствуете неприятный запах, но нераскаленные яды.

Блок: 7/8 | Кол-во символов: 2901

Источник: https://kotel. guru/kotly/tverdotoplivnye/piroliznyy-kotel-ego-princip-raboty-i-ustroystvo.html

guru/kotly/tverdotoplivnye/piroliznyy-kotel-ego-princip-raboty-i-ustroystvo.html

Рекомендации для правильной установки готового пиролизного котла

При монтаже котла необходимо соблюдать все рекомендации пожарной безопасности, так как процессы горения в котле достигают высоких температур.

- Место под котел необходимо выделить в нежилой комнате.

- Для хорошей вентиляции воздуха, в вашей котельной необходимо сделать отверстие, равное примерно 100 квадратным сантиметрам.

- Котел необходимо установить на кирпичный или бетонный фундамент.

- Возле топочных камер котла установите защиту из листового металла двухмиллиметровой толщины.

- Между мебелью, корпусом и стенами возле котла необходимо оставить зазор не менее 200 миллиметров.

Принцип работы пиролизных котлов достаточно сложен. Но мы надеемся, что наша статья поможет вам разобраться в его работе и сделать правильный выбор при покупке. С повышением тарифов на коммунальные платежи все больше людей понимают, что, чем выше КПД отдачи котла, тем он экономичней и лучше в холодные зимние ночи. Поэтому и пиролизные котлы устройство которых как раз то, что вам необходимо.

Поэтому и пиролизные котлы устройство которых как раз то, что вам необходимо.

Блок: 8/8 | Кол-во символов: 1031

Источник: https://kotel.guru/kotly/tverdotoplivnye/piroliznyy-kotel-ego-princip-raboty-i-ustroystvo.html

Первый запуск

- При первом запуске котла соедините его с дымоходом и наполните водой

Категорически запрещено проверять работу пустого котла и без термометра.

- В нижнюю камеру кладете бумагу и на нее буквально 2-3 полена (много для проверки работы котла не надо), закрываете плотно камеру и открываете дроссельную дверцу. Когда включился вентилятор, поджигаете бумагу.

- Когда все дрова занялись огнем, заслонка закрывается, чтобы топливо начало тлеть («томиться»), в этот момент начинает работать пиролизный процесс

- В нижней камере контролируйте, когда загорится факел горения. Как только он загорелся, отмечайте время, за которое теплоноситель практически закипит.

- При достижении теплоносителем 100С выключайте вентилятор, факел тоже сразу погаснет.

Блок: 9/10 | Кол-во символов: 787

Источник: http://www.PortalTepla.ru/tverdotoplivnie-kotli/piroliznij-kotel-svoimi-rukami/

Заключение, отзывы, советы

Как видим, изготовление пиролизного котла своими руками – дорогостоящее и трудоемкое мероприятие, которое окупится только через 3-5 сезонов. Но в любом случае, это выгодно, поскольку получается сэкономить не только на материалах, но и сделать такое оборудование, которое подойдет под конкретное помещение.

Блок: 10/10 | Кол-во символов: 348

Источник: http://www.PortalTepla.ru/tverdotoplivnie-kotli/piroliznij-kotel-svoimi-rukami/

Количество использованных доноров: 8

Информация по каждому донору:

- https://cotlix.com/princip-raboty-piroliznogo-kotla: использовано 2 блоков из 5, кол-во символов 3086 (7%)

- https://vremya-stroiki.

net/princip-raboty-piroliznyx-kotlov/: использовано 6 блоков из 6, кол-во символов 5710 (14%)

net/princip-raboty-piroliznyx-kotlov/: использовано 6 блоков из 6, кол-во символов 5710 (14%) - https://remont-system.ru/kotly/princip-raboty-tverdotoplivnyh-piroliznyh-kotlov: использовано 4 блоков из 6, кол-во символов 8427 (20%)

- https://sovet-ingenera.com/otoplenie/kotly/piroliznyj-kotel-svoimi-rukami.html: использовано 1 блоков из 5, кол-во символов 2198 (5%)

- http://www.PortalTepla.ru/tverdotoplivnie-kotli/piroliznij-kotel-svoimi-rukami/: использовано 7 блоков из 10, кол-во символов 8699 (21%)

- https://ogon.guru/otoplenie/kotli/piroliznie/ustroystvo.html: использовано 2 блоков из 6, кол-во символов 1480 (4%)

- https://kotel.guru/kotly/tverdotoplivnye/piroliznyy-kotel-ego-princip-raboty-i-ustroystvo.html: использовано 6 блоков из 8, кол-во символов 9529 (23%)

- https://cdelayremont.ru/piroliznye-kotly: использовано 2 блоков из 7, кол-во символов 2036 (5%)

Источник: m-strana.ru

Пиролизный котел = Твердотопливный котел с КПД 91%

Пиролизный котел — это тип теплогенерирующего оборудования, который отличается от котлов классического типа горения (специфическая конструкция, принцип работы, эффективность сжигания топливного сырья и теплообмена).

Пиролизный котел имеет задачу «добыть» максимальный КПД из топлива. Для этого необходимо, чтобы были созданы соответствующие условия.

Топливо растительного происхождения (дрова, щепа, опилки, пеллеты, брикеты, ДСП, солома, шелуха зерновых) в котлах классического типа горения термически разлагается (горит) при температуре до 650 С. Такой способ сжигания имеет огромное количество минусов: высококалорийный углерод из топлива не сгорает полностью, а оседает на стенках котла, теплообменника, дымохода и просто «улетает» в атмосферу. Визуально это можно видеть в виде «сажи» на снегу или светлых поверхностях в радиусе нескольких метров от дымоходной трубы.

Твердотопливный котел классического типа откровенно считается оборудованием для расточительных: для тех, у кого топливо есть в неограниченном количестве, для тех, кто может позволить себе перерасход дров. Тот, кто хочет рационально использовать топливо и получать максимальный эффект – принимает решение купить твердотопливный котел пиролизного принципа работы (газогенераторный котел).

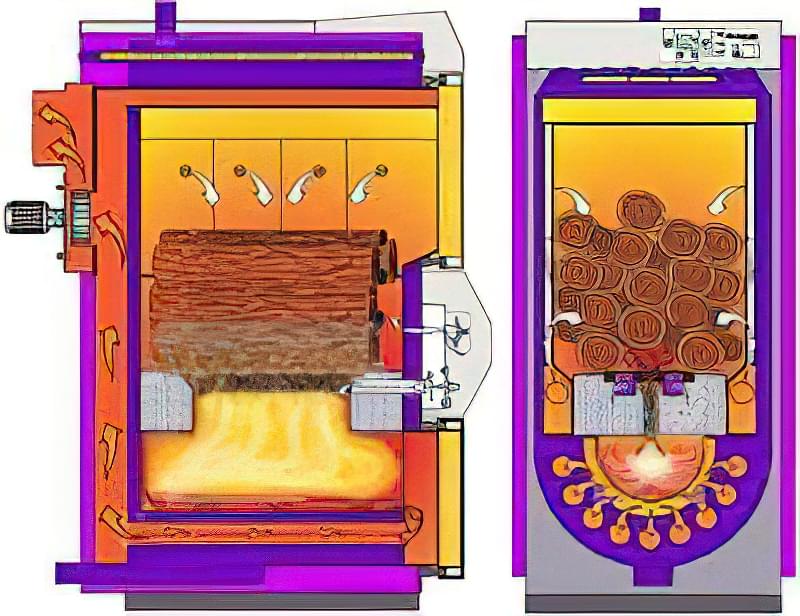

Пиролизный котел: конструкция

Пиролизный котел устроен таким образом, что в первой камере при недостатке кислорода топливо не горит одним огромным костром, а тлеет. Газ, который выделяется в процессе тления, направляется сквозь форсунки в другую камеру пиролизного котла. В этот момент вторая порция кислорода зажигает газовую смесь, которая образовалась в процессе тления в первой камере котла.

Из-за такого принципа работы пиролизный котел называют также газогенераторный котел.

- В первой камере топливо тлеет (генерируется газ)

- Во второй камере горит газ, насыщенный углеродом

- В третьей камере (пиролизный котел нового типа) происходит дожигание «пиролизных газов» для получения максимального эффекта при сжигании топлива и высоких показателей КПД.

- Правильно организованный процесс передачи тепла (от горящих газов – воде) также важный этап для организации эффективной работы пиролизного котла.

Чтобы точно знать, что сгенерированное тепло не «улетает в трубу», необходимо контролировать температуру исходящих газов (на участке соединения пиролизного котла с дымоходом). Этот показатель должен быть в пределах 120-180 С (не рекомендуется превышать 250 С). Это возможно только если твердотопливный котел находится под управлением контроллера с датчиком температуры дымовых газов. Пиролизный котел БРИК – образец такого газогенераторного котла.

Пиролизный Котел БРИК — современный котел с высоким КПД

Современные пиролизные котлы умеют казалось бы невозможное. Пиролизный Котел БРИК — пример того как высокоэффективно можно использовать в качестве топлива даже такое сырье как влажные опилки и щепа.

Какой при этом КПД? Ответ: КПД = 90,7% (в видео проверяют работу пиролизного котла БРИК на сырых сосновых опилках и щепе).

Пиролизный котел БРИК имеет такую конструкцию, которая позволяет использовать различные виды топлива растительного происхождения:

- крупнокусковые (дрова, поленья, «метровки»)

- сыпучие (щепа, опилки, стружка, брикеты, пеллеты)

- обрезки, отходы деревообрабатывающей, мебельной промышленности (ДСП, МДФ)

- отходы аграрной промышленности (шелуха зерновых, солома, костра льна).

Сыпуче виды топлива допускаются любой фракции, так как из конструкции пиролизного котла БРИК исключены шнеки, скребки или другие подающие механизмы, которые могли бы пользователя «вгонять в рамки» при выборе топлива. Поэтому можно одновременно использовать все виды топлива без дополнительной сортировки и предварительной подготовки.

Твердотопливные Котлы БРИК работают на различных объектах в Украине и экспортируются в другие страны. Детально ознакомится с пиролизными Котлами БРИК можно на сайте производителя (kotel-na-drovah.com.ua) или посетив производство.

YouTube предлагает посмотреть популярные видео про газогенераторные Котлы BRICK на различную тематику: обзор, технические характеристики, видео-инструкция, испытания на разных видах топлива и видео-отзывы.

чертеж, изготовление, сборка, фото, видео

В последнее время пиролизные котлы становятся все более популярными у владельцев частных домов, магазинов и предприятий малой промышленности.

Процесс пиролиза

Отличительным признаком данного типа отопительных приборов является использование в процессе их работы пиролиза, то есть тления топлива при условии недостаточного количества кислорода. Продуктами подобного тления являются древесный уголь, тепловая энергия, дым и пиролизный газ, который, при смешивании его с воздухом, воспламеняется и производит значительное количество тепла.

Преимущества отопительных приборов данного типа

- Этот вид котла поддерживает высокие значения температуры в течение длительного периода времени. Это особенно заметно при сравнении данного устройства с обычными дровяными печами – если для нормальной работы последних приходится вставать ночью и подбрасывать дрова в топку, то медленный характер тления при пиролизе позволяет забыть о дополнительном топливе на период в 12 часов и более.

- Продукты горения при данном процессе содержат очень небольшое количество вредных веществ.

- В качестве топлива можно применять ДСП и некоторые полимеры.

- Объем топлива для подобного типа твердотопливных котлов значительно меньше, чем у остальных отопительных приборов, работающих на древесине.

Минусы пиролизных котлов

- Для эффективной работы данного устройства необходимо наличие высушенного топлива. Влажность дерева не должна превышать 20%, иначе КПД прибора значительно упадет.

- Также для поддержания процесса тления и работы аппарата нужно увеличение скорости потока воздуха посредством использования вентилятора, работа которого зависит от наличия электросети.

- Оборудование, необходимое для сборки прибора, имеет достаточно высокую цену.

Принципы работы кирпичной пиролизной печи

Принцип, по которому она работает, заключается в основном её процессе – пиролизе. Это процесс выделения газов из топлива под воздействием температуры и недостатка кислородной смеси. Обычно, кирпичные пиролизные печи выполнены в «перевёрнутом» виде – сверху в первичную камеру загружается топливо – дрова, уголь, брикеты или кокс. Внизу, под колосниковой решёткой располагается вторичная камера «дожигания» пиролизных газов под высокой температурой.

Внизу, под колосниковой решёткой располагается вторичная камера «дожигания» пиролизных газов под высокой температурой.

Тяга создаётся принудительным вентилированием дымохода – дымососом. Как следствие, создается недостаток кислородной смеси, количество которой регулируется заслонкой. Топливо начинает выделять газы, которые дожигаются во вторичной камере с более горячим воздухом, нагретым в первичной камере. Там же могут располагаться теплоносители – трубы водяного отопления. Всё это повышает коэффициент полезного действия печи.

Как изготовить пиролизные котлы своими руками, сделать чертежи и продумать схему, инструкции на фото и видео Как изготовить пиролизные котлы своими руками, сделать чертежи и продумать схему, инструкции на фото и видео Как изготовить пиролизные котлы своими руками, сделать чертежи и продумать схему, инструкции на фото и видео Как изготовить пиролизные котлы своими руками, сделать чертежи и продумать схему, инструкции на фото и видео Как изготовить пиролизные котлы своими руками, сделать чертежи и продумать схему, инструкции на фото и видео Пиролизная печь из кирпича своими … Пиролизная печь своими руками: чертежи … Пиролизная печь своими руками: чертежи … Пиролизная печь из кирпича своими …Для более подробного освещения принципа работы, в интернете содержится много видео, где подробно описываются процессы, происходящие внутри инструкции, а также рассказывается, как изготовить простые печи своими руками.

Особенности устройства и принцип работы

Пиролизный котел оптимизирует процесс горения, увеличивает его продолжительность, максимально повышает эффективность. Он имеет две камеры – газификации и дожига. Существуют основные типы установок: с принудительным поддувом и естественным, от этого зависит расположение топок.

В аппаратах с природной тягой дрова загружают сверху, с механической – снизу. В загрузочной топке тлеют дрова и твердые остатки. Во второй камере сгорают образующиеся газы. Сравнить плюсы и минусы обеих конструкций поможет таблица:

| Расположение камеры с топливом | Преимущества | Недостатки |

| Верхнее | Удобно загружать дрова | Требуется чистка обеих топок от золы |

| Естественный отвод дыма и продуктов сгорания | Сложно регулировать тягу, которая зависит от погоды | |

| Энергонезависимый котел | ||

| Нижнее | Естественная циркуляция древесного газа | Потребляет электроэнергию |

| Топки чистятся гораздо реже | Требуется дополнительное оборудование: вентилятор, источник бесперебойного питания |

Агрегаты с принудительным поддувом имеют свои преимущества. У них гораздо быстрее начинается пиролиз и прогревание системы отопления. Продукты сгорания сразу выводятся, не задерживаясь внутри. Есть возможность автоматического регулирования процесса. Существенный недостаток – постоянная зависимость от электроэнергии. Котел с естественной тягой неприхотлив и надежен, редко ломается.

У них гораздо быстрее начинается пиролиз и прогревание системы отопления. Продукты сгорания сразу выводятся, не задерживаясь внутри. Есть возможность автоматического регулирования процесса. Существенный недостаток – постоянная зависимость от электроэнергии. Котел с естественной тягой неприхотлив и надежен, редко ломается.

Различия в устройстве не влияют на принцип работы, он у них общий. В топку подается кислород в таком объеме, чтобы дрова только тлели. Происходит длительное горение, в результате образуется древесный газ. По сравнению с природным он обладает низкой теплотворностью, но способен гореть и выделять достаточное количество дополнительного тепла.

Топливо разлагается на составные части при минимальном объеме поступающего кислорода. Дрова в обычном котле сгорают при средней температуре 1000° за 3–4 часа, выделяя около 5 килокалорий тепла. В пиролизном это происходит при 300–800° на протяжении половины суток. Коэффициент полезного действия вырастает до 90% по сравнению с обычными 70%.

Агрегат запускается и работает в такой последовательности:

- в топку загружают дрова, поджигают и закрывают дверцу;

- отворяют заслонку дымохода – возникает перепад давления, начинается приток кислорода в верхнюю камеру;

- выделяющийся при тлении топлива газ CO тяжелее воздуха, поэтому опускается и воспламеняется;

- происходит постоянная циркуляция смеси – она горит в обеих камерах, процесс стабилизируется.

Работа котла состоит из трех стадий:

- Розжиг. Заслонка прямого хода в открытом положении, дым удаляется беспрепятственно.

- Рабочий режим. Шибер перекрывают, начинается пиролиз. Тяга обеспечивается вентилятором или процесс естественный.

- Догрузка топлива. Открывают дроссель и быстро заполняют топку дровами.

В пирокотле постоянно циркулирует большое количество тепловой энергии. Значительная ее часть используется на самоподдержку рабочего цикла. Для отбора доступна только та, что не требуется для этих целей. Если установить теплообменник в любой камере, это резко ухудшит эффективность агрегата, возможно образование вредного угара, который не успевает сгореть. Водогрейный регистр располагают на пути дымовых газов.

Устройство

Котел представляет собой металлический корпус, в котором имеется две камеры – загрузочная и сгорания. Для защиты от воздействия высоких температур стенки этих камер облицовывают шамотным кирпичом или другим подходящим жаропрочным материалом, например, на основе бетона.

С помощью шамотного кирпича выкладывают дно камеры загрузки, оставляя небольшую щель – форсунку, через которую в камеру сгорания будет поступать пиролизный газ. В качестве теплообменника обычно используют трубчатые конструкции.

Пиролизный котел: преимущества и недостатки

Очевидные плюсы:

- Увеличенная камера загрузки для топлива;

- Высокий КПД, позволяющий дольше поддерживать заданный температурный режим;

- На одной загрузке топлива способны работать до 24 часов;

- Возможность регулировки мощности от 40 до 100%;

- При сжигании не образуется сажа, только зола да и то в минимальном количестве.

Недостатки:

- Классический недостаток — высокая стоимость котла. Изготовить пиролизный котел своими руками решает эту проблему;

- Требуется принудительная тяга, вследствие чего возникает необходимость в постоянном подключении к электроэнергии;

- Внушительные габариты конструкции;