Топливные брикеты: виды, отличия, преимущества и недостатки

В домах с печным отоплением чаще всего используется традиционный вид твердого топлива — дрова. Однако все большую популярность приобретают альтернативные виды топлива — евродрова или топливные брикеты.

Растущая популярность этой продукции связана прежде всего с ее высокой теплотворной способностью: топливные брикеты дают примерно в два раза больше тепла, чем дрова, при минимальном количестве дыма, горят ровно, не искрят. Их удобно хранить, они экологичны — производятся не из цельной древесины, а из отходов — щепы, опилок. Цена на топливные брикеты зависит в первую очередь от их типа.

Если вы впервые задумались о покупке евродров, важно разобраться и в их видах.

Разновидности

Существует три основных типа евродров: нильсен (или нестро), пини-кей, руф. Каждая категория имеет свои особенности.

Круглые брикеты (нестро, нильсен)

Выполнены в виде цилиндра диаметром 60–90 мм. Длина может составлять от 50 до 350 мм.

Важным преимуществом этого вида топливной продукции, как и прочих разновидностей евродров, является его экологичность: при производстве не применяются вредные для здоровья человека клеевые составы, поэтому при горении не выделяется ядовитых смол.

Форма топливных изделий удобна для хранения, кроме того, она очень напоминает обычные поленья, поэтому нестро часто используют для каминов — пламя выглядит естественно и изящно.

Руф-брикеты

Имеют форму параллелепипеда. Каждый кирпичик состоит из древесных отходов, тщательно высушенных и затем спрессованных под высоким давлением. В процессе горения пламя следует от поверхности к центру — при этом отдается максимум тепла. В процессе производства этого типа евродров используются как твердые, так и мягкие виды древесины, что способствует более длительному горению. В среднем для топливных брикетов руф оно в 2,5–3 раза выше, чем для обычных дров из этих же древесных пород.

Основные преимущества:

- самое длительное время горения среди всех видов брикетов:

- отсутствие искр и дыма;

- удобная форма хранения.

При хранении важно тщательно защищать топливные изделия от воздействия влаги.

Пини-кей

Имеют форму многогранника. Размеры — от 50 до 80 мм в диаметре, длина изделий — 200–300 мм.

Достоинства топлива:

- высокая теплопроводность;

- влагоустойчивость хранении;

- долгое и особенно ровное горение — специальная форма позволяет значительно увеличить его площадь.

При производстве используется прессование и обжиг, что обеспечивает повышенную устойчивость к воздействию влажности.

Отличия брикетов от обычных дров

Евродрова отличает выгодная стоимость — те, кто использует этот вид топлива регулярно, отмечают, что в сравнении с обычными дровами такая покупка гораздо экономичнее.

Другие весомые плюсы:

- компактное хранение — топливные брикеты занимают в 5 раз меньше места, чем дрова;

- долгое горение — горят примерно в 3 раза дольше дров;

- низкая зольность;

- отсутствие конденсата на дымовых трубах — большая безопасность и долгий срок службы отопительного оборудования.

Что учесть при покупке?

Вне зависимости от того, какой тип евродров вы выбрали, обращайте внимание на то, соблюдена ли технология их изготовления. Определить это можно по внешнему виду и на ощупь. Качественные топливные брикеты производятся из опилок и щепы — они плотные, довольно тяжелые, не крошатся. Такое изделие сложно разломить. Кроме того, в упаковке не должно быть большого количества опилок.

Купить топливные брикеты в Перми легко в компании «Альянс-Строй». Мы предлагаем евродрова руф и пини-кей по выгодным ценам. Стоимость заказа может стать еще выгоднее, если вы планируете приобрести значительный объем топлива — для оптовых покупателей у нас действуют специальные условия, разработана система скидок.

Топливные брикеты. Виды брикетов. |

Рассматривая разновидности твердого биотоплива нельзя не отметить топливные брикеты.

Такой вид альтернативного топлива заслужено пользуется популярностью среди потребителей.

Что такое топливные брикеты?

Топливные брикеты – это прессованные под большим давлением отходы сельскохозяйственной и деревообрабатывающей (кора, щепа, опилки и т. д.) промышленности. Для изготовления брикетов подходят любые породы древесины, как хвойные, так и лиственные.

д.) промышленности. Для изготовления брикетов подходят любые породы древесины, как хвойные, так и лиственные.

Изготавливают брикеты с помощью специальных прессовальных машин.

Выделяют такие типы пресс-машин:

— гидравлические;

— шнековые;

— ударно-механические.

Каждая из таких машин приспособлена к изготовлению разных видов брикетов.

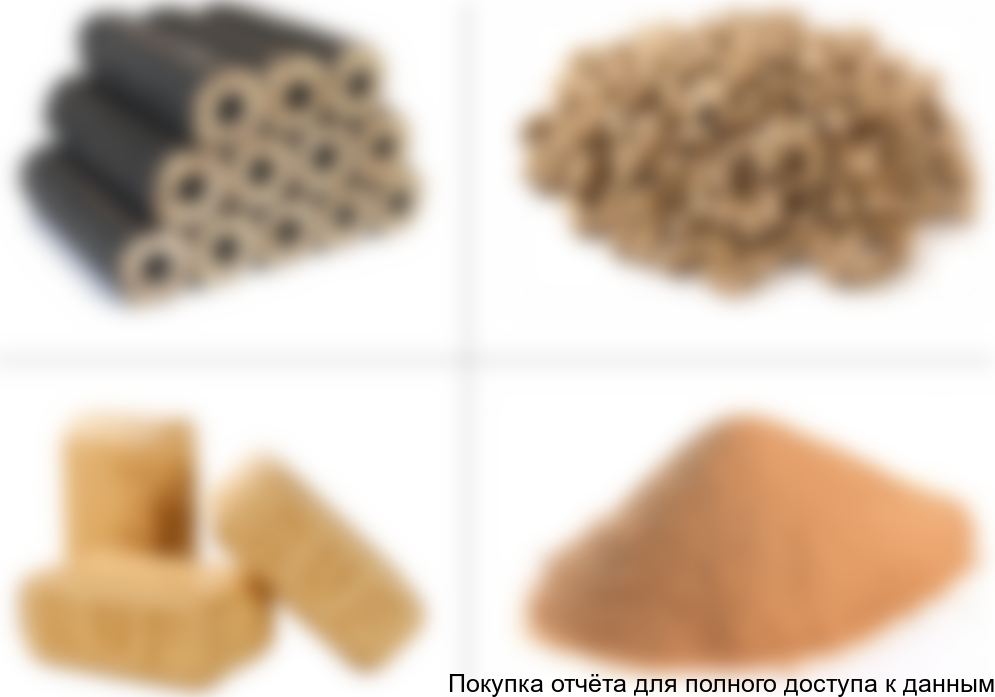

Виды топливных брикетов.

Виды брикетов выделяют в зависимости от формы изделия и фирмы-производителя оборудования, которое используют при изготовлении топливных брикетов.

На сегодняшний день основными видами топливных брикетов являются:

— круглые или цилиндрические брикеты — представляют собой цилиндр длинной 5-35 сантиметров, и диаметром – 6-10 сантиметров. Производят такие топливные брикеты с помощью прессовальных машин гидравлического или ударно-механического типа. При изготовлении такого вида брикетов используют давление свыше 400 бар. По виду «круглые» брикеты практически не отличаются от обычных дров.

По виду «круглые» брикеты практически не отличаются от обычных дров.

— прямоугольные брикеты или брикеты RUF ( так называлась фирма производящая гидравлические пресса в Германии)- по виду напоминают кирпичи размерами 7Х9Х15 сантиметров. Изготавливаются с использованием гидравлического прессовального оборудования, под давлением свыше 300 бар.

— топливные брикеты типа Пини-Кей (название австрийской фирмы «Pini&Kаy»). Брикеты такого типа имеют форму многогранника с отверстием в нутрии. При производстве брикетов пини-кей используют пресса шнекового типа и давление не менее 1000 бар. Помимо пресса, брикеты Пини-Кей поддают еще и термической обработке, что делает их более устойчивыми к влаге и обеспечивает им большую теплоемкость, в отличии от других видов брикетов. Топливные брикеты Пини-Кей считаются брикетами премиум-класса, стоимость их выше чем у других видов брикетов.

Топливные брикеты — основные характеристики.

Главными характеристиками топливных брикет является их экономичность и высокая теплоотдача по сравнению с другими видами твердого топлива.

Еще одним из положительных качеств топливных брикетов можно назвать низкий процент образования золы. Когда сгорают топливные брикеты, образуется всего 1% золы, материал сгорает почти полностью. А так как при изготовлении брикетов не были использованы никакие химические и синтетические элементы, золу можно смело использовать в качестве удобрения.

Топливные брикеты самое экологически чистое топливо, изготовленное без использования любых дополнительных компонентов, при сгорании топливного брикета в атмосферу попадает в 15 раз меньше выбросов, чем при сгорании природного газа.

Топливные брикеты горят ровно, без искр, копоти и практически без запаха, это позволяет использовать их как в жилых домах, так и на предприятиях. После того как брикеты перегорят они создают равномерный слой жара, который тлеет на протяжении длительного времени.

Основными потребителями брикетов являются электростанции, котельные, используют их и для отопления частных домов, отелей и т.д. Особенно выгодным является использование топливных брикетов на деревообрабатывающих предприятиях, так как они могут производить брикеты, непосредственно, из отходов своего производства, не затрачивая никаких средств на закупку сырья или уже готовых брикетов для отопления. Установка техники для изготовления брикетов, в таком случае, очень быстро окупается.

В завершение нашей статьи предлагаем вашему вниманию видео о том как горят топливные брикеты. Приятного просмотра!

Ирина Железняк, Собкор интернет-издания «AtmWood. Дерево-промышленный вестник»

Виды топливных брикетов | ЛЕНТОПЛИВО

RUF, Nestro, Nielsen, Pini&Kay —

ТОПЛИВНЫЕ БРИКЕТЫ ИЗ ДРЕВЕСНЫХ ОПИЛОК

У потребителей иногда возникает вопрос: у каких топливных брикетов больше теплоотдача у березовых или хвойных?

Все просто: теплотворность (теплоотдача брикетов) не зависит от состава брикета, будь то топливные брикеты из березы (березовые топливные брикеты), из осины (осиновые топливные брикеты), из хвойных пород деревьев — теплоотдача зависит от плотности брикетов, а плотность в свою очередь зависит от качества материала (опилки должны быть сухие) и от оборудования, на котором прессуются брикеты (станок компаний RUF, RMP, Nestro, PiniKey, C. F. Nielsen или их китайские более дешевые аналоги).

F. Nielsen или их китайские более дешевые аналоги).

Даже среди фирменных станков, произведенных разными фирмами есть разница.

БРИКЕТЫ СТАНДАРТА РУФ (RUF)

RUF — немецкая компания — одна из самых известных торговых марок, которая существует на рынке более 20-ти лет. Является лидером по производству прессов по переработке отходов. Выпускает пресс-станки по переработке древесных отходов, металлической стружки, бумаги, сельхозотходов, пищевых отходов. Свое название получило от фамилии владельцев марки — RUF. Сайт компании: http://www.brikettieren.de

Технология данных станков основана на прессовании загружаемого материала (стружки, опилок) в прессовочное отделение, где с помощью давления 300 бар формируется брикет в форме кирпичика. В упаковке как правило 12 шт. Вес одной упаковки 10 кг (+/- 5%).

В России популярны станки Латвийской компании RMP.

Они собираются по лицензии из немецких комплектующих компании RUF на территории Латвии, и,как правило, имеют маркировку на брикетах RMP.

Некоторые производители убирают маркирующую матрицу и выпускают брикеты на данных станках без маркировки.

Станки данной фирмы дешевле аналогичных, собираемых в Германии, что сказывается на конечной цене выпускаемой продукции.

БРИКЕТЫ C. F. NIELSEN (Нильсен)

Одним из популярных станков выпускает датская фирма «C.F.Nielsen«.

Технология прессования данными станками отличается от технологии RUF. На станках Nielsen прессовка материала происходит с помощью пресса ударного типа. В связи с тем, что давление оказываемое на материал оказывается выше, чем на станках RUF, теплотворные показатели данных брикетов выше. Напомним, что теплотворность в основном зависит от плотности брикета, а не от его состава.

Из прессовочного станка непрерывным цилиндром выходит брикет, который в свою очередь нарезается автоматическим станком на заданные брусочки. Далее они упаковываются с помощью термоусадочной пленки, что создает дополнительную защиту от внешней среды. Как правило в упаковке 4 или 8 шт. по 5 и 10 кг соответственно (+- 5%).

Как правило в упаковке 4 или 8 шт. по 5 и 10 кг соответственно (+- 5%).

С помощью разных форм, на данных станках возможен выпуск нескольких типов брикетов: круглые цилиндры с дыркой посередине — подойдут для каминов, бань и саун — помимо естественной высокой теплоотдачи, за счет дополнительной тяги из-за отверстия, создают ровное и красивое пламя, которое в свою очередь так же повышает теплоотдачу. Минусом брикетов с отверстием — меньшее время горения, чем у брикетов без отверстия. Так же оба типа брикетов обжигаются по периметру, что в свою очередь защищает их от впитыванию влаги.

Видеоролик по производству топливных брикетов Nielsen

БРИКЕТЫ Pini&Kay (ПиниКей)

Данное название произошло от брикетных прессов Pini&Kay. Прессование производится экструдерным способом шнеком при одновременном нагреве поверхности ТЭНами.

Данные брикеты имеют форму шестигранника (иногда в форме квадрата), с отверстием внутри и получаются с помощью шнекования подготовленного сырья (по типу мясорубки). Из-за особенностей производства брикеты выходят из станка обоженные, приобретая влагостойкость. Брикеты Пиникей имеют высокую плотность, а следовательно высокую потребительскую значимость. Из минусов можно отметить высокую себестоимость продукции, связанную с тем, что станки для производства брикетов не очень надежны, требуют постоянного технического обслуживания, а так же не автоматизированы, т.е. нужен постоянные человеческий контроль, так же из минусов — поболее быстрое прогорание брикетов (по сравнению с Нильсен и РУФ) Из плюсов — аккуратный внешний вид брикетов, и красивое пламя при горении, из-за дополнительной тяги через центральное отверстие брикета.

БРИКЕТЫ NESTRO (Нестро)

Пресс выпускает немецкая фирма Nestro Lufttechnik GmbH.

Пресс гидравлического типа, схема работы аналогична прессам RUF и RMP, за тем исключением, что брикеты имеют цилиндрическую форму (форму колбаски).

В России данный вид брикетов менее распространен.

Подведем итог: для потребителей, которые используют топливные брикеты для нагрева помещения в печах или твердотопливных котлах котлах, самым оптимальным вариантом (соотношение цена/качество) будут брикеты в форме кирпичика RUF / RMP (РУФ), и в форме цилиндра Nielsen (Нильсен). Для растопки камина — топливные брикеты Pini&Kay (ПиниКей).

Теплотворность (теплоотдача) брикета не зависит от состава древесной щепы, а зависит от плотности брикета, которая в свою очередь зависит от влажности материала, от типа пресса. Чем плотнее брикет тем выше теплоотдача.

ТОРФЯНЫЕ ТОПЛИВНЫЕ БРИКЕТЫ

Описание,сравнительные характеристики топливных брикетов

Топливные брикеты – это прессованное изделие из высушенных остатков древесины, таких как опил, стружка, щепа, шлифовальная пыль и т. п.

п.

Топливные брикеты — экологически чистый продукт, так как при их производстве не используются никакие добавки. Данный вид топлива обладает уникальными свойствами:

· Высокая продолжительность горения (30 минут) и тления (100 минут) Это означает, что по сравнению с обычными дровами, закладку в печь можно производить реже в три раза. Брикеты горят с минимальным количеством дыма, не стреляют, не искрят. После сгорания брикеты превращаются в уголь, как обычные дрова и, в дальнейшем на них возможно приготовление шашлыков или гриля.

· Теплотворность брикетов больше чем у обычных дров и практически равно теплотворности каменного угля.

· Во время приготовления шашлыков или гриля при попадании жира на угли брикетов они не воспламеняются, а продолжают тлеть или гореть ровным низким пламенем.

В основе технологии производства древесных топливных брикетов лежит процесс прессования мелко измельченных отходов древесины (опилок) под высоким давлением при нагревании, связующим элементом является ЛЕГНИН, который содержится в клетках растений.

Применяются в качестве топлива: в домах, каминах, печах, саунах, дачах и в других местах, где имеются установки, работающие на твердом топливе.

Сравнительные технические характеристики:

По содержанию золы:

· при сгорании бурого угля возникает 40% пепла

· при сгорании древесных брикетов возникает от 0,12% до 1% пепла (зольность)

По выделению СO 2 в сравнении с древесными брикетами (эмиссия в воздушное пространство при сгорании):

· земной газ — содержание СO 2 в 15 раз выше

· легкое масло — содержание СO 2 в 20 раз выше

· кокс — содержание СO 2 в 30 раз выше

· уголь-антрацит — содержание СO 2 в 50 раз выше

Сравнительные характеристики теплотворной способности брикетов

дерево (твердая масса, влажная) | 10 MJ/kg |

дерево (твердая масса, сухая) | 12 MJ/kg |

бурый уголь | 16 MJ/kg |

брикеты из древесных отходов | 18 MJ/kg |

черный уголь | 20 MJ/kg |

кокс | 25 MJ/kg |

земной газ | 32 MJ/kg |

Благодаря вышеперечисленным качествам, древесные брикеты обладают высокой конкурентоспособностью по сравнению с другими видами топлива. Рынок топливных брикетов растет быстрыми темпами.

Рынок топливных брикетов растет быстрыми темпами.

Основными потребителями топливных брикетов являются сегодня европейские страны и Япония. Брикеты используются для отопления домов и коттеджей и продаются во всех крупных супермаркетах в упаковках разного объема.

Форма и упаковка топливных брикетов удобна для транспортировки и складирования. Предлагаемая фасовка брикетов в полиэтиленовую упаковку по 5, 10, 20 кг.

Использование биотоплива на внутреннем рынке

До недавнего времени об использовании биотоплива внутри России чаще всего говорили как о деле отдаленного будущего. Россия богата ископаемыми энергоносителями, промышленные предприятия равно как и жилищно-коммунальный сектор в нашей стране располагают весьма ограниченными ресурсами, которых едва хватает для поддержания существующих систем отопления и производства электрической энергии в работоспособном состоянии, не говоря уже о снижении вредных выбросов в атмосферу и экономии топлива.

Однако современная мировая экономика оказалась динамичнее самых оптимистически настроенных специалистов. На фоне споров о повышении экспортных цен на нефть и газ, дискуссий о вступлении России в ВТО и последствиях ратификации Киотского протокола российским парламентом предприятия из самых разных секторов отечественной экономики стали проявлять вполне практический интерес к использованию биотоплива внутри России. И для этого есть целый ряд объективных оснований:

На фоне споров о повышении экспортных цен на нефть и газ, дискуссий о вступлении России в ВТО и последствиях ратификации Киотского протокола российским парламентом предприятия из самых разных секторов отечественной экономики стали проявлять вполне практический интерес к использованию биотоплива внутри России. И для этого есть целый ряд объективных оснований:

Топливные брикеты — что это. Использование топливных брикетов: плюсы и минусы, виды, технология производства, чем лучше обычных дров

«Топливные пеллеты – гранулы, которые создаются путём прессования высушенной измельчённой древесины и другой биомассы, без использования связующих элементов».

Преимущества альтернативного материала

Брикеты из листьев также называют евродровами, потому что впервые они были изобретены в Великобритании. Со временем использовать экологичное прессованное топливо стало модно по всему миру, ведь оно имеет немало достоинств.

К главным преимуществам можно отнести следующие:

- Изготовить евродрова довольно просто.

Даже неопытный мастер справится с этим делом, достаточно лишь приобрести пресс в магазине или сделать его самостоятельно.

Даже неопытный мастер справится с этим делом, достаточно лишь приобрести пресс в магазине или сделать его самостоятельно. - Длительное горение. Один брикет пылает от одного до четырёх часов, постоянно выделяя тепло.

- Небольшое количество искр и дыма.

- Для изготовления используются экологически чистые материалы. Оставшуюся золу можно применить в качестве натурального удобрения.

- Экономия средств. Стоимость кубометра альтернативного топлива гораздо ниже, чем такое же количество дров либо угля, причём теплоотдача несколько выше.

- Материал просто хранить. Пеллеты из листьев не занимают много места, их можно просто сложить в полиэтиленовые мешки и убрать в подвал. Кроме того, они способны длительное время находиться во влажных помещениях, сохраняя свои свойства.

- Брикетами можно топить все виды оборудования: кирпичные и металлические печи, котлы, камины.

Кроме этого, топливо можно производить не только для собственных нужд, но даже и на продажу. Такой собственный бизнес поможет получить прибыль, затратив минимум средств.

Такой собственный бизнес поможет получить прибыль, затратив минимум средств.

Сделай сам: паллеты из макулатуры

Не торопитесь выбрасывать старые газеты, они при специальной обработке легко превращаются в растопку для костра или даже в дрова. Топливные брикеты, сделанные из макулатуры прошли апробирование в походных условиях одного из туристов, который придумал способ их изготовления и пропитки. С таким топливом даже в лесу не придется искать сухие щепки или шишки для вашей минипечки-щепотницы.

Посмотрите товары для изобретателей. Ссылка на магазин.

Видеоурок в трех частях научит искусству превращения бросового сырья в эффективное топливо.

В первом видео знакомство с дровами из газет. Что это такое?

Далее посмотрите, как горит растопка из макулатуры.

Электроника для самоделок в китайском магазине.

Наконец, как делать топливный брикет дома.

В заключение – работа топлива в реальной печке в походе.

К истории вопроса

Об экологичности

Если изготовление гранул, организовано, к примеру, из отходов мебельного производства и макулатуры, то пеллеты могут содержать примеси неорганических материалов (пропитки, клеевые составы, строительные материалы, краску и т. п.). В этом случае, говорить об экологической чистоте, нельзя. Косвенным признаком наличия химических примесей служит образование красно-бурой окалины на печных колосниках, повышенная зольность, а также «химический» запах при горении.

п.). В этом случае, говорить об экологической чистоте, нельзя. Косвенным признаком наличия химических примесей служит образование красно-бурой окалины на печных колосниках, повышенная зольность, а также «химический» запах при горении.

К сожалению, недобросовестные производители часто умалчивают факт наличия неорганических материалов в составе природного сырья. Получить сертификат, предоставив экспертам пеллеты органического происхождения и реализовывать «под этим сертификатом» продукцию из сомнительного сырья, такое, увы, нередко.

При сжигании пеллетных гранул количество выделяемого в атмосферу углекислого газа, не превышает тот объём, который бы образовался при естественном разложении древесины. Всё просто — закрытый углеродный обмен.

Ещё факты: После сгорания 20 кг (стандартная норма мешка) древесных пеллет, остаток золы составляет 0,2-0,3 кг, что составляет по объёму, примерно один стакан. Это значит, что печи на пеллетах, нужно чистить очень редко. При сгорании они не выделяют запах и образуют практически бесцветный дым*.

*при условии сжигания в котлах длительного горения (пиролизным методом).

Достоинства и недостатки топливных брикетов

Давайте посмотрим, чем хороши топливные брикеты для топки печей, и каковы их основные плюсы и минусы. Начнем с положительных черт:

С хранением и складированием евродров у вас вряд ли возникнут проблемы.

Топливные брикеты, предназначенные для топки печей, горят плавно и мягко, с выделением большого количества тепла. Они не засоряют печи и дымоходы, сгорают почти на 99%.

Если в вашем доме установлены печь или котел длительного горения, то вы ощутите дополнительное преимущество от использования брикетированного топлива – продолжительность горения увеличится еще в 1,5-2 раза, достигая 12-16 часов и больше (в зависимости от модели используемого оборудования).

К сожалению, не обошлось и без определенных недостатков:

Не рекомендуем хранить брикеты на улице, они могут отсыреть и испортиться.

Топливные брикеты и область применения

Относительно недавно появившееся твердое топливо быстро завоевало всеобщее признание. Комфорт использования и высокие параметры теплоотдачи выбрали многие предприятия и частные лица. брикеты используют не только для растопки печей, но и для барбекю, разведения огня на природе и в других областях.

Комфорт использования и высокие параметры теплоотдачи выбрали многие предприятия и частные лица. брикеты используют не только для растопки печей, но и для барбекю, разведения огня на природе и в других областях.

Важным преимуществом является высокая экологичность топлива, малая зольность и отличная теплоотдача.

Разновидности твердотопливных брикетов

Известны четыре основных вида гранулированного топлива: угольное, древесное, торфяное и растительное (из лузги). У каждого типа есть свои преимущества и недостатки, а также узкая специализация (предназначение).

- Угольные брикеты производятся из остатков угольной промышленности. Топливо отличается хорошей теплоотдачей, относительно небольшим выбросом угарных газов. К недостаткам относится высокая зольность до 30 %. Угольные брикеты в основном используют для больших промышленных котлов. Часто приобретают для мангалов и барбекю.

- Древесные твердотопливные брикеты дают наименьшую отдачу тела, сравнительно с углем и подсолнечной лузгой.

К преимуществам данного топлива можно отнести низкую зольность – всего 1%, экологичность и высокую плотность. Прессованные евро дрова и брикеты легко перевозить, они не так подвержены разрушению. Еще одним важным достоинством деревянных брикетов является отсутствие искрения и дыма. Их можно использовать в каминах и печах с открытой топкой без риска возникновения возгорания.

К преимуществам данного топлива можно отнести низкую зольность – всего 1%, экологичность и высокую плотность. Прессованные евро дрова и брикеты легко перевозить, они не так подвержены разрушению. Еще одним важным достоинством деревянных брикетов является отсутствие искрения и дыма. Их можно использовать в каминах и печах с открытой топкой без риска возникновения возгорания. - Торфяные брикеты славятся своей теплоотдачей, она в 5 раз больше чем у древесных, однако это единственное преимущество топлива. Данный материал можно применять не часто для обогрева дачных домов, так как высокая зольность идет на пользу огородной растительности. Плохо и то, что при горении торф выделяет опасные газы, поэтому использовать его можно только в печах исправных на 100 %. Применять данный вид топлива стоит с большой осторожностью так как даже малая искра может стать причиной серьезного пожара.

- Брикеты из лузги подсолнечника и других растительных остатков, например соломы, отходов переработки пшеницы и гречихи, отличаются хорошей теплоотдачей и средей зольностью.

Поскольку данный продукт является отходами сельскохозяйственной промышленности, стоимость его совсем невысок. Топливо оптимально для печей и котлов малого размера, при горении выделяет приятный аромат. Высокий КПД обеспечивают масла, которые находятся в большом количестве в растительных компонентах.

Поскольку данный продукт является отходами сельскохозяйственной промышленности, стоимость его совсем невысок. Топливо оптимально для печей и котлов малого размера, при горении выделяет приятный аромат. Высокий КПД обеспечивают масла, которые находятся в большом количестве в растительных компонентах.

Каждый пользователь выбирает оптимальный вид твердого топлива, но все же современная брикетированная продукция во многом помогает решить проблему вырубки лесов и сохранения экологии.

Производство брикетов

Сырьем для изготовления брикетов становятся всевозможные виды отходов сельхозпредприятий, деревообработки, мебельного производства и других промышленных отраслей, где используют древесину и растения. Технология производства топливных брикетов из опилок делает возможным для создания одного кубометра готового продукта расходовать до четырех кубометров отходов, что положительно влияет на окружающую среду. Компании, которые изготавливают экологичные дрова, избавляют планету от огромного количества мусора.

Расходы на сырье для брикетирования варьируются в зависимости от его вида и качества, а также от региона, из которого его доставляют. Качество поставляемого сырья является одним из главных факторов успешности производства экологичного чистого топлива. Важно иметь надежных поставщиков, которые по законам и правилам обеспечивают экологическую безопасность на своем производстве. Такими поставщиками становятся многочисленные агрокомплексы и фермы, деревообрабатывающие предприятия и лесопилки.

Технология производства экологичного топлива делится на несколько этапов. На каждом из них задействуется специальное оборудование, и соблюдаются установленные нормы температуры и давления. Но главным элементом при создании брикетов становится связывающее вещество. Соединительные компоненты в процессе производства оплавляются и связывают между собой фракции сырья.

Отходы древесины лиственных деревьев не нуждаются в добавлении соединительных компонентов, потому что в них итак содержится смола, которая становится связующим элементом во время нагрева. Сельскохозяйственные отходы, напротив, требуют дополнительных веществ, таких как лигнин. Лигнин считается базовым компонентом в топливных брикетах. По составу он экологичен, так как получается только из остатков частей растений.

Сельскохозяйственные отходы, напротив, требуют дополнительных веществ, таких как лигнин. Лигнин считается базовым компонентом в топливных брикетах. По составу он экологичен, так как получается только из остатков частей растений.

Производство экологичных дров начинается с подготовки аппарата для сушки и установления нужной температуры внутри вентилятора. После чего идет погрузка бункера со шнековым питанием, подающий материал в сушильную камеру. Влага устраняется воздушными потоками, поэтому в атмосферу выходит только обычный пар. Никаких вредных веществ при сушке материала не выделяется, именно поэтому изготовление топливных брикетов называется экологичным.

Этапы изготовления

Основные этапы изготовления:

- Измельчение/дробление сырья до фракции не более 3мм. Отходы измельчаются в рубильной машине. Вращающийся барабан аппарата, оснащенный острыми ножами, измельчает щепки и отделяет более крупные из них для повторного измельчения до необходимых размеров.

- Сушка.

Тепло-генератор осуществляет сушку фракций горячим воздухом. Количество влаги в сырье не должно превышать 15%.

Тепло-генератор осуществляет сушку фракций горячим воздухом. Количество влаги в сырье не должно превышать 15%. - Брикетирование. В экструдере начинается линия брикетирования древесных отходов, и не только. Подготовленная смесь поступает на опрессовывание. В условиях высокого давления и при особой температуре сырье выдавливается из экструдера и нарезается на отдельные брикеты.

- Упаковка. Происходит герметичная упаковка брикетов, после чего их отправляют на склад.

Оборудование для изготовления

Основным оборудованием для изготовления топливных брикетов являются экструдер и пресс.

Экструдер – это машина, которая размягчает/плавит материалы и придает им нужную форму путем выдавливания спрессованной массы через фильеру. Состоит станок из нескольких основных фрагментов: корпуса с нагревательным элементом, основного шнека и экструзионной головки для создания брикетов определенной формы на выходе из машины.

Пресс представляет собой аппарат для сдавливания подготовленной смеси фракций до высокой плотности и эргономичной консистенции. Спрессовывание позволяет формировать максимально компактные и подходящие для долгого хранения и использования брикеты.

Спрессовывание позволяет формировать максимально компактные и подходящие для долгого хранения и использования брикеты.

Можно выделить несколько типов пресса:

- Ручной пресс для брикетов. Это несложная металлоконструкция, включающая в себя пресс-форму, опорную часть, поршень и рукоять. Данный вид пресса имеет легкий вес и удобен в транспортировке.

- Гидравлический пресс. Гидравлический пресс включает в себя поршневой насос с регулируемой производительностью, электродвигатель и бак с гидравлическим маслом. Используется только в помещениях с поддержанием плюсовой температуры.

- Ударно-механический пресс. Формирует брикеты по принципу ударной экструзии. Поршень пресса размещен горизонтально внутри цилиндрического насоса.

Все про топливные брикеты: виды, чем лучше дров, преимущества и недостатки, рекомендации по выбору

Топливные брикеты – вид твердого топлива, альтернатива обычным дровам или углю. За счет правильной формы и одинакового размера их также называют евродрова. Их можно использовать в каминах, печах, твердотопливных котлах и других отопительных приборах, работающих на твердом топливе.

Их можно использовать в каминах, печах, твердотопливных котлах и других отопительных приборах, работающих на твердом топливе.

Далее разберем, из чего делают брикеты и какие они бывают? В чем их преимущества и недостатки перед дровами? Действительно ли брикеты дают больше тепла и лучше горят? Выгодно ли их использовать? А также как выбрать качественные брикеты.

Из чего делают брикеты

Брикеты делают из отходов деревообрабатывающей и пищевой промышленности – древесных опилок, шелухи риса, гречки или семечки. Также используют доступные и недорогие материалы, представляющие энергетическую ценность: солому, торф или тырсу (травянистое растение).

В составе брикетов отсутствует клей или другие связующие элементы. Прочность и форму брикет набирает за счет сильного прессования и максимальной сушки. Потому их сжигание не вредит здоровью человека.

Читайте цикл статей об эффективном горении дров:

Преимущества топливных брикетов

Главное преимущество брикет — в 1,5-2 раза выше температура горения, чем у дров. При влажности 20% теплотворная способность древесины 2500—2700 ккал/кг, брикет — 4500—4900 ккал/кг.

При влажности 20% теплотворная способность древесины 2500—2700 ккал/кг, брикет — 4500—4900 ккал/кг.

И этому есть простые и логичные объяснения:

- У брикетов низкая влажность. Чем ниже влажность дров, тем выше их теплоотдача. Нормальная влажность древесины при правильном хранении составляет 15-20%. У брикетов влажность составляет 4-8% и достигается за счет принудительной сушки — обязательного этапа их производства.

- У брикетов высокая плотность. Почему дубовые дрова горят жарче тополиных? Из-за плотности. Плотность дуба — 0,81г/см3, тополя — 0,4г/см3. То есть, в каждом см3 дуба содержится больше полезного и горючего древесного вещества, чем в тополе. Плотность брикет 0,95-1г/см3. В них содержание горючего вещества на единицу объема еще выше, чем у дуба. Соответственно выше и теплотворная способность.

Низкая влажность и высокая плотность — залог успеха брикетов. Если высушить дрова до влажности 4-8%, то по теплотворности они сравнятся с брикетами.

Другие преимущества брикет:

- Занимают меньше места.

- Равномернее и дольше горят.

- Делаются из отходов. Если вам небезразлична экология и окружение.

- За счет низкой влажности, брикеты выделяют меньше сажи и слабее загрязняют дымоход.

Недостатки

- Стоимость. На первый взгляд топливные брикеты дороже дров. На деле, это нужно считать стоимость единицы тепла, получаемой от дров и брикетов. Далее мы подробнее разберем этот вопрос.

- Боязнь влаги. Влажные брикеты рассыпаются.

Им критически важны условия хранения: в закрытом проветриваемом помещении.

- Встречаются плохие брикеты. При покупке брикетов, не всегда можно убедиться в материале, из которого они сделают.

К древесным брикетам могут добавлять все подряд: мягкие породы дерева, гнилую, старую, некачественную или обработанную химией древесину и так далее. Это создает объем, но снижает качество брикет.

Какие бывают топливные брикеты

Брикеты отличаются между собой формой и материалом изготовления.

Отличия по форме

Есть три главные формы топливных брикетов: пини-кей, руф и нестро. Их отличие только в максимальной плотности, которой можно достичь в каждой из форм. По химическому составу или массовой теплотворности никаких отличий между евродровами нет.

Топливные брикеты pini-kay

Самая высокая плотность от 1,08 до 1,40г/см3. Форма сечения — квадрат или шестигранник. По центру присутствует сквозное отверстие, которое обеспечивает лучшее движение воздуха и горение брикета.

Топливные брикеты RUF

Топливные брикеты из опилок руф, в форме кирпича. Имеют небольшой размер и самую низкую плотность — 0,75-0,8 г/см3.

Брикеты Nestro

У топливных брикетов нестро форма цилиндра и средняя плотность 1 — 1,15 г/см3.

Торфянные брикеты

У топливных брикетов из торфа особая форма, не похожая на остальные. А из-за высокой зольности и наличия прочих вредных примесей в составе, их не рекомендуют использовать в домашних условиях. Такие брикеты подходят для промышленных печей или котлов, способных работать на низкокачественном топливе.

Такие брикеты подходят для промышленных печей или котлов, способных работать на низкокачественном топливе.

Топливный брикет из торфа

Отличия по материалу

Евродрова изготавливают из древесных опилок, шелухи семечки, риса и гречки, соломы, тырсы, торфа и других материалов. Материал влияет на калорийность топливного брикета, зольность, количество выделяемой сажи, качество и полноту сгорания.

Ниже в таблице сравнение характеристик брикетов из разных материалов – шелухи семечки, рисы, соломы, тырсы и древесных опилок. Такой анализ показывает не только, что брикеты из разных материалов отличаются между собой. Но и то, что даже брикеты из одного и того же материла, отличаются качеством и свойствами.

Все данные взяты из реальных протоколов испытаний топливных брикетов.

Калорийность, влажность, зольность и плотность топливных брикетов из разных материалов изготовления.

Евробрикеты: что это такое, преимущества использования по сравнению с дровами

Отопление дровами ассоциируется сегодня с прошлым веком, ведь при строительстве домов сегодня используются современные отопительные системы.

Однако не нужно забывать, что в загородных усадьбах существуют еще бани, сауны и камины, для обогрева которых необходимы как раз дрова или их аналоги. В качестве альтернативы древесной «подкормке» активно продвигаются в продаже специальные топливные брикеты. Что это такое?

Такие брикеты, или как еще их называют «евродрова» изготавливаются методом спрессовывания под высоким давлением опилок, щепок, сучков и прочих отходов древесины.

В качестве скрепителя перечисленных составных частей выступает лигнин, который содержится в каждом растении. Таким образом, производственный процесс не предусматривает использование никаких химических веществ, а значит, при горении топливные брикеты не наносят ни человеку, ни окружающей среде.

Преимущества евробрикетов

Размышляя над тем, что лучше, купить дрова или брикеты, не лишним будет узнать о главных преимуществах последних, и уже потом делать свой выбор. Итак, в чем плюсы евробрикетов:

- высокая теплоотдача;

- способность поддерживать равномерное тепло на протяжении всего времени горения;

- низкий расход.

Поскольку горят брикеты приблизительно в 4 раза дольше, чем дрова, то и запаса требуют меньше в такой же пропорции;

Поскольку горят брикеты приблизительно в 4 раза дольше, чем дрова, то и запаса требуют меньше в такой же пропорции; - после сгорания оставляют после себя золу, равную 1% от своей первоначальной массы, тогда как обычные дрова выдают «на финише» около 20% углей;

- пламя в процессе горения не искрит и не выделяет едкого запаха и гари;

- на стенках дымоходов не образуется сажа, следовательно – нет необходимости в их чистке.

И последний аргумент в пользу топливных брикетов – это их компактность, что позволяет экономить пространство в бытовых помещениях, а также делать аккуратную укладку штабелей.

Расчет расхода пеллет

Рассчитать потребление гранул просто. Пеллеты для отопления поставляются в килограммах, а один килограмм дает 5 кВт энергии. На отопление одного м2 потребуется 100 ватт, то есть затратится всего 20 грамм топлива. Но такие расчеты будут верны только в случае 100% КПД, что бывает довольно редко. Обычно этот коэффициент не превышает 85%.

Следующий нюанс в том, что 100 ватт используются только в случае предельно низкой температуры за окном в течение пяти дней. Поэтому обычно используется 50 ватт. Далее умножаем потребляемые ватты на 24 часа, чтобы узнать расход паллет за сутки.

50 Вт х 24 часа = 1.2 кВт

1.2 кВт / кВт/кг = 280 грамм — объем потребляемого топлива в сутки.

Таким образом, можно узнать расход пеллет на помещения с разной площадью. Для примера узнаем расход пеллет на отопление дома 150 м2:

- В сутки — 0,28×150 = 42 кг;

- В месяц — 42×30 = 1260 кг;

После первого месяца использования такого топлива, станет понятно, что топить пеллетами гораздо выгоднее, чем дровами или углем.

Выводы и рекомендации специалиста

В применении пеллет для отопления есть несколько вторичных преимуществ, которые тоже не помешает учесть:

- горение гранул не только дает мало золы, но и оставляет на внутренних стенках дымохода гораздо меньше сажи;

- режим горения и конструкция горелок позволяет использовать энергию топлива более эффективно по сравнению с дровами, КПД пеллетных котлов достигает 85%;

- автоматика пеллетного теплогенератора хорошо взаимодействует с устройствами автоматического регулирования водяных систем отопления, в том числе теплых полов.

С экологической точки зрения расширение производства и использования пеллет уменьшает огромное количество разнообразных отходов что очень благотворно влияет на окружающую нас экологию.

Сейчас эти отходы попросту сжигаются, загрязняя атмосферу, либо вывозятся на полигоны. Проблема утилизации лузги от семечек стоит перед многими предприятиями, вырабатывающими подсолнечное масло. Отсюда вывод: производство и сжигание пеллет не просто комфортно и безопасно, оно помогает беречь экологию и «зеленые легкие» планеты — лес.

Наши рекомендации просты:

- приобретайте пеллеты первого класса от поставщиков которые ответственно относятся к их хранению и соблюдению определенной влажности. В ряде случаев оправданно приобретение пеллет не в мешках по 20-25 килограмм, а сразу одним или несколькими биг-бегами, при таком подходе вы можете требовать существенную скидку;

- Определить качество пеллет можно достаточно просто: хорошие пеллеты тверды сухи и не рассыпаются в труху даже при сильном сдавливании.

При переломе пеллеты она распадаеться на две или больше частиц не пыля и превращаюсь в труху. Внешний вид глянцевый и блестящий;

При переломе пеллеты она распадаеться на две или больше частиц не пыля и превращаюсь в труху. Внешний вид глянцевый и блестящий; - храните пеллеты в сухом помещении с низкой влажностью не допуская присутствия рядом с ними открытого огня;

- используйте пеллеты только в специально предназначенных пеллетных котлах. Опыт показывает, что комбинированные котлы имеют ряд проблем связанных как с недостаточно отлаженным процессом сгорания топлива, так и с повышенным образованием сажи в дымоходе и другими неприятными проблемами. Специализированные котлы таких проблем лишены.

Пеллеты — один из главных энергоносителей в долгосрочной перспективе, когда бесплатных дров не останется. При дальнейшем развитии производства цены на топливные гранулы снизятся. При необходимости поставщики всегда привезут партию пеллет к вам на дом, как это принято в странах Западной Европы.

Виды древесных брикетов

На российском рынке продаются прессованные опилки следующих видов: RUF, Pini Kay, топливные блоки в форме цилиндра, в т. ч. изготовленные из угля и торфа.

ч. изготовленные из угля и торфа.

Эти брикеты изготавливаются из высушенных опилок методом прессования под высоким давлением. По своей форме похожи на кирпич, цвет – от древесного до белого. На лицевой и обратной стороне у изделия выдавлена надпись RUF. Кирпичи удобно загружать в камеру сгорания, они не боятся влаги. Производителей у этой формы твёрдого топлива достаточно много, от них и зависит качество горючего, но для средней оценки можно указать, что брикеты RUF в 1,5 раза экономичнее дров.

Pini Kay

Самая дорогая разновидность топлива из опилок. Брикеты получили прозвище «карандаши» из-за своей восьмигранной формы. Отверстия в центре поленьев создают дополнительную тягу, что увеличивает их теплотворность. Блоки в процессе производства подверглись обжигу, что сделало их твёрже и суше, а поверхность приобрела коричневый цвет.

Стандартные брикеты в форме цилиндра

В состав этой разновидности добавлен нетоксичный клей. Прессование проходит при низком давлении. Простота технологии производства цилиндрических топливных брикетов делает их самыми дешёвыми на рынке. При этом они хрупкие и очень боятся сырости.

Простота технологии производства цилиндрических топливных брикетов делает их самыми дешёвыми на рынке. При этом они хрупкие и очень боятся сырости.

Цилиндрические брикеты из угля и торфа

За счёт замены исходного сырья дают большую температуру горения, что позволяет быстрее протапливать помещения. Недостатки – увеличенное образование золы и неприятный запах у торфа.

Нюансы добывания биогаза

Для безопасности при эксплуатации самодельной биогазовой установки на реактор устанавливают манометр, чтобы следить за уровнем давления. Для стравливания избытка газа необходим предохранительный клапан.

Чтобы ускорить переработку сырья бактериями, его нужно периодически перемешивать. Для этого внутри реактора устанавливают вал с лопастями. Только нельзя забывать о герметичности установки.

Обязательное условие для брожения массы и выделения газа – температура не ниже 38 градусов. В тёплое время года нужную температуру обеспечит сам процесс брожения. Но зимой придётся обеспечить подогрев реактора с помощью электрических тэнов или трубопровода с горячей водой.

Добывание биометана в домашних условиях рентабельно только при постоянном наличии нужного объёма навоза или другого органического сырья.

Достоинства и недостатки брикетов из лузги

Кроме большого количества тепла привлекает в брикетах их плотность. Чем же это так хорошо? Во-первых, вы экономите на доставке (плату берут обычно за объем). Во-вторых, чем более компактное топливо, тем легче его хранить. В-третьих, если сравнивать с дровами, то при закладке одинакового количества дров и брикетов (вряд ли вы меряете дрова килограммами, ведь закладывают котел по объему, да и продают дрова кубометрами) получаете от брикетов больше тепла, чем даже от самых хороших дров. По данным ВНИИ ТП теплом от сжигания 1кг брикетов из шелухи подсолнечника в течение 1 часа можно обогреть площадь 50м2.

В таблице ниже вы увидите, сколько тепла выделяет топливо. Нужно сказать, что топливные брикеты далеко не на последнем месте, но из шелухи – практически вне конкуренции.

| Топливо | Удельная теплотворная способность, МДж | Удельная теплотворная способность, кВт/ч |

| Сосновые дрова | 8,9 | 2,47 |

| Дубовые дрова | 13 | 3,61 |

| Березовые дрова | 11,7 | 3,25 |

| Брикет из лузги подсолнечника | 18,09 | 5,0 |

| Брикет из соломы | 14,51 | 4,0 |

| Брикет из древесной стружки | 17,17 | 4,7 |

| Уголь каменный (W=10%) | 27,00 | 7,5 |

| Уголь бурый (W=30…40%) | 12,98 | 3,6 |

Удобно брикеты подкладывать в топку: поверхность у них гладкая, заноз, в отличие от дров, себе не загонишь, руки, как при работе с углем, не испачкаешь.![]() Есть еще одно преимущество: не нужно усовершенствовать или переделывать котел. Топили дровами? Просто покупаете брикеты и используете вместо дров.

Есть еще одно преимущество: не нужно усовершенствовать или переделывать котел. Топили дровами? Просто покупаете брикеты и используете вместо дров.

Еще один плюс брикетов из лузги подсолнечника длительность горения: горят они минут сто-сто тридцать, а тлеют и вовсе шесть, а то и восемь часов. Немалый плюс — малая зольность: после сжигания килограмма этого брикета остается пепла со спичечный коробок или чуть больше (зависит от качества, но у нормальных брикетов зольность находится в пределах 4-7%), отсюда и большое количество тепла, которое выделяет единица топлива: перегорает оно полностью. Зола, образовавшаяся после сгорания, – отличное удобрение и ее можно выносить на грядки.

Цилиндрические брикеты из лузги подсолнечника. Они хуже переносят перевозку, но горят хорошо

Теперь о недостатках. Недостаток, по сути, один: любые брикеты (и из лузги тоже) боятся влаги и при намокании могут рассыпаться. Потому требовательны к месту хранения: должны укрываться под крышей, в сухом помещении.

Часто как недостаток называют высокую цену. Если смотреть на стоимость килограмма, то цена действительно немалая. Но если посчитать стоимость одного киловатта энергии, картина получается другая. Хотите убедиться? Узнайте цену килограмма дров, угля, брикетов и т.п. Эту величину поделите на количество киловатт/часов из таблицы. Получите стоимость киловатта тепла по каждому виду топлива. Мы могли бы сделать сами, но цены в разных регионах – разные, да и ситуация на рынке меняется стремительно…

Можно встретить мнение, что топливные брикеты лузги подсолнечника засоряют дымоход так как содержат много масел. Если он сконструирован неправильно или неисправен, возможно. При наличии нормальной тяги котел работает ничуть не хуже, чем с дровами и чистить дымоход нужно не чаще.

Топливо из лузги подсолнечника может выглядеть и так

Если рассматривать использование брикетов из лузги подсолнечника с точки зрения экологии, то это также очевидное благо: при сжигании лузги выделяется столько же углекислого газа, сколько и при разложении древесины. При сжигании газа CO2 выделяется в 15 раз больше, при сжигании кокса – в 30 раз больше, угля – в 50 раз больше. Выбросы других вредных веществ очень малы, ведь их в выращенном в нормальных условиях продукте просто быть не должно, а посторонних добавок технология не предусматривает.

При сжигании газа CO2 выделяется в 15 раз больше, при сжигании кокса – в 30 раз больше, угля – в 50 раз больше. Выбросы других вредных веществ очень малы, ведь их в выращенном в нормальных условиях продукте просто быть не должно, а посторонних добавок технология не предусматривает.

Так что же лучше?

Учитывая вышесказанное, можно выделить главные преимущества, которыми обладают топливные брикеты – высокая продолжительность горения, экономия места для хранения, отсутствие мусора, безопасность для окружающей среды и более доступная цена в сравнении с обычными дровами. Но если вы не готовы лишить себя возможности наслаждаться треском горящих сухих березовых поленьев, то вы не ощутите большой выгоды от покупки евродров. К тому же брикетное топливо не поможет вам так же быстро, как дрова, прогреть помещение.

Отсюда следует, что при выборе топлива вы должны в первую очередь учесть как характеристики и положительные стороны каждого продукта, так и цели, для которых собираете использовать их.

Сбыт на внутреннем рынке

Для нашей страны характерным сейчас является появление в продаже недорогих бытовых котлов, что используют топливные пеллеты. В связи с этим на первый взгляд может показаться, что с реализацией этой продукции проблем не возникнет. Нельзя не отметить, что есть в этом вопросе и определённые трудности. Дело в том, что сейчас существует множество оптовых складов, что специализируются на продаже гранулированного топлива. Более того, многие производители уже успели наладить прямую доставку непосредственно к потребителю.

Топливные брикеты — виды, линии производства топливных брикетов

Брикеты – альтернативный способ отопления помещений, который становится все более популярным, как в Украине так и в европейских странах в последние годы. Это недорогой и, что очень важно, экологический вид топлива.Линии производства топливных брикетов создают продукт будущего. Брикеты делают из отходов растительного происхождения: опилок, шелухи подсолнечника, торфа, соломы и щепы. Плотность топливных брикетов составляет 1250 килограмм на метр кубический, что вдвое превышает обычную плотность дров. Благодаря такому свойству брикеты по производству тепла приравниваются к каменному углю.

Плотность топливных брикетов составляет 1250 килограмм на метр кубический, что вдвое превышает обычную плотность дров. Благодаря такому свойству брикеты по производству тепла приравниваются к каменному углю.

Это топливо спрессованное, поэтому занимает немного места. Температура горения в них стабильная и пламя равномерное и даже красивое. При выгорании пепел будет составлять не более 1% от массы брикета. К сравнению: после дров остается примерно 10% пепла, а после угля – 35%.

Твердотопливные котлы, работающие на брикетах, требуют чистки не чаще одного раза в год. Такой тип отопления подходит для всех отопительных систем: печей, котлов, систем с теплопроводной средой в качестве воды. При сгорании топливные брикеты не продуцируют вредных испарений, так как не имеют никаких дополнительных компонентов, кроме натуральных отходов. Горение происходит без искрения и выбросов угля, поэтому использование брикетов признано наиболее безопасным. К тому же, пепел можно использовать как экологическое удобрение.

По тому, как их производят, топливные брикеты бывают четырех видов:

- «NESTRO» – продолговатые цилиндры. В основном они сделаны из опилок и шелухи зерен подсолнечника, поэтому при неосторожном транспортировании могут измельчаться. Особенностью брикетов NESTRO является то, что их производство не прихотливое к сырью, для них подходит широкая гамма топлива. За счет этого топливные брикеты имеют несколько меньшую плотность и более короткое время горения, чем у других видов. Они также не подлежат термической обработке в процессе производства. Однако, и стоимость в данном случае также ниже.

- «RUF» – прессованные кубы-кирпича. Их структурный материал очень мелко перемолотый – почти в порошок, поэтому они имеют один из лучших показателей теплотворности. Также форма, которой обладают брикеты RUF, довольно удобная, легко транспортируется и складывается. Лучше всего они подходят для печей дома и в парные.

- «Pini & amp; Kay »- это темные цилиндры на шесть граней с отверстием в середине, чтобы создать хорошое разгорание и добавить эффективности при горении.

Особенностью является термическая обработка сырья, за счет чего образуется лигнин, предоставляющий брикетам дополнительную плотность. Хранить их можно долго. Порой они напоминают просто дрова, поэтому идеально подходят для каминов, особенно открытых. Изготавливают их из различных отходов древесины.

Особенностью является термическая обработка сырья, за счет чего образуется лигнин, предоставляющий брикетам дополнительную плотность. Хранить их можно долго. Порой они напоминают просто дрова, поэтому идеально подходят для каминов, особенно открытых. Изготавливают их из различных отходов древесины. - «Пеллеты» – маленькие гранулы, для использования которых требуются специально оборудованные котлы, поэтому они используются реже, чем три предыдущих типа.Однако комплектация обычных твердотопливных котлов горелками марки FLAMECO производства завода FEROX позволяет без замены котла или модернизации котельных отапливать пеллетами, что является новым и эффективным способом обогрева помещений. Завод производитель Ferox предлагает следующий модельный ряд линий производства топливных брикетов:

- ЛБЕ-1. Данная модификация линии производства топливных брикетов позволяет производить брикеты типа Pini & amp; Kay. Сырьем для продукции брикетов служат опилки, щепа или любые другие отходы древесины (которые при прохождении этапов производства измельчаются в рубительной машине).

Данная модель линии производства топливных брикетов позволяет работать до 22 часов в сутки. Небольшое количество обслуживающего персонала – 3 человека в смену, является одним из преимуществ этой линии производства топливных брикетов. В результате продукции получаются брикеты Pini & amp; Kay плотностью 900-1200 кг / м. куб., и диаметром 75 мм. Электрическая мощность линии составляет 112 кВт / ч., Что обеспечивает производительность до 350 кг / час.

Данная модель линии производства топливных брикетов позволяет работать до 22 часов в сутки. Небольшое количество обслуживающего персонала – 3 человека в смену, является одним из преимуществ этой линии производства топливных брикетов. В результате продукции получаются брикеты Pini & amp; Kay плотностью 900-1200 кг / м. куб., и диаметром 75 мм. Электрическая мощность линии составляет 112 кВт / ч., Что обеспечивает производительность до 350 кг / час. - ЛБЕ-2 – более мощная модификация предыдущей линии производства топливных брикетов, обладает производительностью до 700 кг / час., Мощностью – 164 кВт / час. Позволяет производить высококачественные топливные брикеты Pini & amp; Kay из сырья в виде щепы и опилок влажностью до 55%.

- ЛБГ-1. Данные линии производства топливных брикетов позволяют получать брикеты NESTRO плотностью от 750 до 950 кг / м.куб. Получаемые в результате обработки сырья брикеты имеют длину 50-120 миллиметров и диаметр 80 мм.

- ЛБГ-2 -это усовершенствованная модификация предыдущей линии производительностью до 800 кг / ч.

, Мощность линии – 158 кВт.

, Мощность линии – 158 кВт.

Линии производства топливных брикетов от производителя Ferox рассчитаны на площадь установления линии – 300 м. Кв. Комплектность линии может включать: рубительные машину (щепориз), транспортер скребковый, сушилку барабанного типа с теплообм.

- ЛБЕ-1. Данная модификация линии производства топливных брикетов позволяет производить брикеты типа Pini & amp; Kay. Сырьем для продукции брикетов служат опилки, щепа или любые другие отходы древесины (которые при прохождении этапов производства измельчаются в рубительной машине).

Топливные брикеты из опилок

Сегодня все большее количество людей отдает предпочтение древесным топливным брикетам как экологически чистому биотопливу. Этот вид твердого топлива, изготовленный под высоким давлением и температурой методом сжатия из измельченных частиц древесины, носит также другое название — евродрова.

Евродрова выбирают для розжига и растопки твердотопливных котлов, печей, каминов, бань и саун. Также этот вид топлива находит свое применение для использования в мангалах и барбекю любого типа. Сегодня евродрова — это наиболее экономичное, эффективное и безопасное твердое топливо в сравнении с другими видами топлива.

Производство топливных брикетов представляет собой сочетание современных технологий и устоявшихся традиций. Сырье, из которого получают топливные брикеты — это стружка, опилки, щепки и иные измельченные древесные остатки деревообрабатывающей промышленности. Сначала сырье тщательно высушивают, затем измельчают, а на заключительном этапе производства прессуют под высоким давлением и температурой. Готовый древесный брикет весит от 500 гр до 2 кг, имеет прямоугольную форму, упаковывается в пачки по 10-12 шт.

Сырье, из которого получают топливные брикеты — это стружка, опилки, щепки и иные измельченные древесные остатки деревообрабатывающей промышленности. Сначала сырье тщательно высушивают, затем измельчают, а на заключительном этапе производства прессуют под высоким давлением и температурой. Готовый древесный брикет весит от 500 гр до 2 кг, имеет прямоугольную форму, упаковывается в пачки по 10-12 шт.

Открытие топливных брикетов как средства для растопки относят к инновационным событиям. Брикеты получили высокий спрос по целому ряду преимуществ.

К очевидным преимуществам топливных брикетов относят:

- Высокую теплотворность топлива. При полном сгорании, количество теплоты, выделяемое евродровами равно 4500 ккал/кг. Впечатляющий показатель, доказывающий, что теплотворные способности брикетов гораздо выше, чем у обычных дров или угля.

Например, обычные дрова наибольшую часть тепловой энергии расходуют на выпаривание влаги из-за содержащейся в них высокой влажности. В то время евродрова сразу же начинают отдавать свою тепловую энергию на обогрев.

В то время евродрова сразу же начинают отдавать свою тепловую энергию на обогрев.

- Низкий показатель влажности брикетов и плотная структура (отсутствие пустот с воздухом в структуре) брикетов делают их идеальным вариантом для обогрева помещения.

- Низкий процент содержания смол (менее 0,5 % — липа). Топливные брикеты из липы защищают дымоход и газоводы от появления копоти, позволяя владельцам сохранить дымоход в идеальном состоянии, освобождая время на чистку от загрязнений.

Обычные дрова (сосна, ель, туя и др.) отличаются высоким содержанием смолы, которая не сгорает полностью. Поэтому ее остатки засоряют дымоход и внутренние части топки. При использовании обычных дров образование копоти неизбежно. Например, остатки смолы и копоти на стекле камина существенно портят его внешний вид. Более того, владельцы печей вынуждены тратить время на очищение дымохода от загрязнений.

- Малое количество углей и золы. После сгорания брикетов остается немножко пепла, а не углей.

У брикетов очень низкая зольность (от 0,5 до 1 %), то есть после сгорания остается минимум золы. Это позволяет увеличить интервал обслуживания печей или котлов: снижается время и частота обслуживания.

У брикетов очень низкая зольность (от 0,5 до 1 %), то есть после сгорания остается минимум золы. Это позволяет увеличить интервал обслуживания печей или котлов: снижается время и частота обслуживания. - Не требуют предварительной просушки. Евродрова готовы к применению без предварительной подготовки и сушки, а обычные дрова нуждаются в продолжительной сушке.

- Минимальное наличие загрязняющих веществ при горении. Брикеты — это инновационный продукт, биотопливо. При сгорании брикеты выделяют угарного газа в 50 раз меньше угля и в 10 раз меньше природного газа.

- Длительное время горения (не менее 2х часов). В среднем брикет горит в 3 раза дольше обычных сухих дров.

- Удобство эксплуатации и хранения. Брикеты не занимают больших площадей. Разжечь брикеты просто, например, с помощью бумаги или жидкости для розжига. Топливные брикеты понижают вероятность появления коррозии поверхности котла, труб и дымохода.

- Сравнительно низкая стоимость. Одна тонна брикетов заменяет целый грузовой автомобиль обычных дров, что является экономически выгодным.

В таблице наглядно представлены преимущества евродров в сравнении с традиционными видами топлива (дрова, уголь).

Сравнительная характеристика показателей теплотворности топливных брикетов и обычных дров.

| Сравниваемые показатели | Топливные брикеты | Обычные дрова |

| Влажность, % | 4,3 | 40 |

| Теплотворность, ккал/кг | 4500 | 1538 (дуб) |

| Содержание смол | Минимальное (брикет из липы — 0,5%) | Высокое |

| Время горения | Длительное (не менее 2х часов) | Малое (сгорают в 3 раза быстрее) |

| Сушка перед использованием | Не требуется | Требуют продолжительной сушки |

| Зольность | Низкое содержание (менее 1%) | Высокое |

Евродрова полностью меняют взгляд на процесс растопки. Причины, по которым выбирают евродрова:

Причины, по которым выбирают евродрова:

- Во-первых, это экономичность. Один кубометр топливных брикетов в полной мере заменяет около шести кубометров березовых дров. Только представьте себе эту разницу, и Вам уже будет несложно рассчитать Вашу выгоду, экономию Ваших же денег.

- Во-вторых, экономия времени, удобство и легкость использования. Брикеты легко разжигаются, что позволяет использовать камины без предварительного разогрева. Только представьте, сколько свободного времени Вы сэкономите на скорости розжига для растопки печи, бани или сауны, обогрева помещения.

- В-третьих, теплотворные свойства. Топливные брикеты подходят для топки любых печей и каминов. Их высокая теплотворность позволяет протопить печи значительно быстрее.

- Четвертое свойство топливных брикетов — это экологичность. Топливные брикеты — экологически чистый продукт, не содержащий химических соединений и добавок. Экодрова выделяют в 10 раз меньше угарного газа, чем природный газ.

Брикеты не выделяют ядовитых смол.

Брикеты не выделяют ядовитых смол. - Пятая причина, по которой выбирают брикеты — это безопасность. Топливные брикеты имеют устойчивое и равномерное горение («не стреляют») без выделения едкого дыма, появления резкого и высокого пламени. Равномерное горение брикетов создает атмосферу теплоты и уюта.

Используя брикеты, Вы экономите:

Личное время. Больше не нужно тратить время и силы на колку и заготовку запасов дров. Нет необходимости затрачивать усилия на чистку дымохода. Топливные брикеты не требуют затрат времени на сушку перед применением. С помощью топливных брикетов баню можно растопить в два раза быстрее.

Денежные средства. Топливные брикеты горят гораздо дольше, в среднем 1 тонна евродров равна целому грузовому автомобилю обычных дров. Заказчики топливных брикетов не перестают отмечать колоссальную экономию и выгоду, чем при покупке обычных дров.

Площадь для хранения. К тому же брикеты компактны, для хранения брикетов не нужно много места. Так, при переходе на топливные брикеты, освобождаются огромные площади, которые были необходимы для склада дров. Евродрова компактно упаковывают в пачки по 10–12 килограмм. Их удобно транспортировать, разгружать, переносить и хранить.

Так, при переходе на топливные брикеты, освобождаются огромные площади, которые были необходимы для склада дров. Евродрова компактно упаковывают в пачки по 10–12 килограмм. Их удобно транспортировать, разгружать, переносить и хранить.

Брикеты полностью заменят дрова

Дрова и уголь уже отжили свое время как продукты топливного рынка. Становится нецелесообразным использовать хоть и привычные, но экономически невыгодные средства. Современные технологии предлагают нам выгодную альтернативу обычным видам твердого топлива.

Не удивителен тот факт, что евродрова так стремительно завоевали топливный рынок и продолжают увеличивать на нем свою долю, вытесняя обычные дрова. Специалистами прогнозируется, что такая тенденция роста спроса на евродрова сохранится, и в самом скором времени практически все потребители топливного рынка перейдут на использование евродров. Лишь незначительный процент людей не станет ничего менять в привычном для них процессе растопки.

Процент людей, которые продолжат пользоваться обычными дровами и углем, останется лишь в силу устоявшейся привычки и боязни перемен. Отмечается, что лишь малая доля потребителей будет игнорировать очевидную для них выгоду, используя традиционные виды топлива. Прогнозируемый путь евродров на топливном рынке — это вытеснение старых, нерациональных неэкономичных видов топлива.

видов древесного угля | Советы и приемы

]]>Приготовление на гриле на углях — настоящее испытание для любого опытного грильяра. От розжига и регулировки углей до регулирования потока воздуха и контроля возгораний — это может быть захватывающим испытанием с некоторыми серьезными вкусовыми наградами. Но даже до того, как вы разожжете уголь для гриля, задайте один очень важный вопрос: какой тип древесного угля мне следует использовать?

Гриллеры часто спрашивают меня, является ли кусковой древесный уголь лучшим источником топлива, чем брикеты, или брикеты более эффективны для поддержания постоянной температуры. Существует так много переменных, что иногда трудно понять, какой тип выбрать. Поэтому я решил внести ясность…

Существует так много переменных, что иногда трудно понять, какой тип выбрать. Поэтому я решил внести ясность…

Кусковой уголь

Сегодня процесс изготовления кускового древесного угля обычно начинается с укладки бревен в подземные ямы и покрытия их листовым металлом и землей. Бревна поджигают с одного конца штабеля, и дрова тлеют несколько дней.

За это время огонь с кислородным голоданием сжигает воду, смолу и другие летучие вещества в древесине.Остается почти чистый углерод, также известный как древесный уголь или кусковой уголь.

Приготовление на гриле над кусковым древесным углем — это динамичное приключение. Кусковой уголь довольно быстро разогревается, обычно за 10–15 минут. Его сильный жар может обжечь пищу за считанные секунды, обжаривая поверхность и придавая ей чистый аромат древесного дыма. Во многих случаях дымность исходит только от одного вида дерева, например, от мескитового дерева или дуба.

Довольно часто в мешке с кусковым древесным углем содержится смесь твердых пород дерева, включая дуб, гикори, клен и, возможно, некоторые тропические породы дерева из Южной Америки или Азии.

Недостатки? Как только кусковой древесный уголь достигает своей самой горячей точки, он начинает довольно быстро терять тепло. Во многих случаях температура падает с высокой температуры до средней температуры менее чем за 30 минут.

Итак, если вы хотите поддерживать определенный температурный диапазон для приготовления пищи, огонь необходимо пополнять. К счастью, кусковой уголь зажигается и нагревается так быстро, что вы можете получить всплеск тепла в течение 5–10 минут после добавления дополнительных незажженных углей.

Древесный уголь и брикеты Weber

Для удобства некоторые компании по производству древесно-угольных брикетов измельчают древесный уголь со связующим, обычно это натуральный крахмал, чтобы компактные подушечки сохраняли свою форму.Брикеты без других добавок обычно маркируются как «натуральные» или «лиственные». Они горят почти так же жарко, как кусковой уголь, но и сгорают почти так же быстро.

Их основным преимуществом является однородность размера и формы. С помощью этих брикетов относительно легко создать ровный слой углей, в то время как неправильные формы и размеры кускового древесного угля могут оставить «дыры» в огне.

С помощью этих брикетов относительно легко создать ровный слой углей, в то время как неправильные формы и размеры кускового древесного угля могут оставить «дыры» в огне.

Визуально кусковой уголь не имеет однородной формы, как брикет древесного угля. Детали могут быть самых разных форм и размеров, что может привести к проблемам, особенно с поддержанием температуры в течение более длительного периода времени.Во-вторых, нет прямой зависимости между количеством кускового древесного угля, которое вы используете, и количеством угольных брикетов, которые вы используете в рецепте.

В большинстве рецептов есть конкретные инструкции по использованию древесных угольных брикетов, поэтому, если вы используете кусковой уголь, вам необходимо оценить соответствующее количество. К счастью для пользователей Weber, в наших грилях есть заслонки, которые обеспечивают полный контроль температуры, поэтому это несоответствие не является проблемой.

В конце концов, выбор источника топлива на основе древесного угля на самом деле является вопросом предпочтений. Нет правильного или неправильного ответа — источник топлива действительно зависит от вас как грилера.

Нет правильного или неправильного ответа — источник топлива действительно зависит от вас как грилера.

Один совет, который я могу предложить, заключается в том, что я предпочитаю использовать кусковой древесный уголь при приготовлении на гриле менее 1 часа, поскольку для большинства продуктов, которые я буду готовить на гриле, требуется средний или сильный прямой нагрев. Для приготовления более часа я предпочитаю использовать угольные брикеты, потому что они дают более продолжительный и равномерный источник тепла, который я нахожу лучше при длительном приготовлении на гриле.

Приятного жарения, любители древесных углей!

«Улучшенное топливо не для эксплуатации»

ООО «Таван Толгой Тулш» в понедельник провело пресс-конференцию, чтобы опровергнуть недавние сообщения СМИ и слухи в социальных сетях о качестве и эффективности улучшенного топлива.

Компания начала поставлять на рынок улучшенное топливо, или брикеты, после того, как 15 мая этого года вступил в силу городской запрет на продажу и распределение сырого угля. топливо поступило на рынок. Например, некоторые люди утверждали, что улучшенное топливо, производимое Таван Толгой Тулш, не соответствует требованиям качества, является порошкообразным и дает большое количество золы. Ряд СМИ резко раскритиковали производство и распространение брикетов после общения с пользователями и дистрибьюторами.

топливо поступило на рынок. Например, некоторые люди утверждали, что улучшенное топливо, производимое Таван Толгой Тулш, не соответствует требованиям качества, является порошкообразным и дает большое количество золы. Ряд СМИ резко раскритиковали производство и распространение брикетов после общения с пользователями и дистрибьюторами.

«Мы проводим эту пресс-конференцию после распространения ложной информации в социальных сетях. АО «Таван Толгой» производит улучшенное топливо для борьбы с загрязнением воздуха. По сравнению с другими видами топлива, наши брикеты имеют в два раза более высокую теплотворную способность и производятся с высоким качеством. Наша продукция производится на высоком уровне, каждый день проверяется специалистами и выходит с завода с этикетками, на которых указано время и дата производства», — сказал казначей Таван Толгой Тулш Г.Наранцэцэг. «Я не понимаю, почему распространяются эти ложные слухи, когда проверяется все наше улучшенное топливо.

Г.Тегшжаргал и Г. Наранцэцэг

НаранцэцэгНа вопрос, почему некоторые покупатели получают некачественный товар, Г.Наранцэцэг ответил, что это может быть связано с транспортировкой брикетов. Она добавила, что предприятие работает в три смены, и в этот период инспекторы по качеству, казначеи, начальники смен и другие сотрудники следят за тем, чтобы вся продукция соответствовала стандарту.

— Улучшенное топливо не для эксплуатации, — сказала она. «Клиенты никогда не получат улучшенное топливо в виде пороха.Это невозможно, так как продукт привозится к месту продажи, а наши подрядчики расфасовывают брикеты в мешки по 25 кг. Подрядчики не будут упаковывать брикеты с другими отходами (золой и порошком), а значит, такие вещи не попадут в руки заказчиков».

Г.Наранцэцэг отметил, что любая проблемная продукция, обнаруженная подрядчиками, возвращается на завод.

Покупатели не могут приобретать улучшенное топливо тоннами в торговых точках, и если кто-то хочет покупать тоннами, казначей сказал, что покупатели должны будут подписать соглашение с компанией, проверить свои закупочные продукты, масштабировать их и взять с собой. Она призвала журналистов посетить фабрику, если они хотят проверить производственный процесс.

Она призвала журналистов посетить фабрику, если они хотят проверить производственный процесс.

В ходе пресс-конференции контрактный продавец Таван Толгой Тулш Г.Тегшжаргал изложила свою версию событий. Она пояснила, что к ней в торговую точку пришел мужчина и попросил купить четыре-пять штук брикетов, а она велела ему взять их в упаковочном отделении. Однако мужчина сфотографировал измельченные брикеты, которые были внутри, и разместил их в своих социальных сетях, что, как сообщается, вызвало дурные слухи о брикетах.

«В то время мы фильтровали брикеты и следили за тем, чтобы в мешки помещалось только чистое улучшенное топливо, — сказала она. «Поскольку (обвинения мужчины) были ложными, мы хотим это исправить».

Г. Тегшжаргал сообщил, что из 800 тонн улучшенного топлива получается около 20 или около того килограммов пороха и что Таван Толгой Тулш забирает весь порох обратно на завод.

«В нашу торговую точку никогда не поступали жалобы на улучшенное топливо. Я тоже использовал его сам.Дым, выходящий из него, не серый, а белый, а пепел не черный, а серый», — заявила она.

Я тоже использовал его сам.Дым, выходящий из него, не серый, а белый, а пепел не черный, а серый», — заявила она.

Таван Толгой Тулш продает улучшенное топливо через 450 подрядчиков в Улан-Баторе. Брикеты стоят 3750 тугриков за 25 кг и 150 000 тугриков за тонну.

Высококачественные характеристики брикетного топлива на основе внешнего вида и электрической индукции

[1] С.Вонгсайсана, У. Ачара, Сравнение физико-химических свойств брикетированного древесного угля и древесного угля в провинции Хаммуан, Лаосская Народно-Демократическая Республика, Окружающая среда. Нац. Ресурс. Ж. 1 (7) (2009) 1-13.

[2]

П. Д. Гровер, С.К. Мишра, Технология и практика брикетирования, Биомасса и биоэнергия 8 (1996) 1-48.

Д. Гровер, С.К. Мишра, Технология и практика брикетирования, Биомасса и биоэнергия 8 (1996) 1-48.

[3] Дж. Чейни, Характеристики горения брикетов из биомассы, Технология переработки топлива, Прог.Энергетическое сгорание. науч. 30(2) (2010) 219-230.

[4]

К. Тивари, Производство топливных брикетов из отходов сахарного тростника, EWB-UK Natl. Рез.Образовательный Дж. 220-550 (2011) 39-45.

Рез.Образовательный Дж. 220-550 (2011) 39-45.

[5] Саид Р.С., Адаму Х.С., Сани Н., Абубакар С.А., Угбор С.У. Производство и оценка физических свойств брикетов из отходов плотничества // Межд.Дж. Эмерг. Тех. Доп. англ. 3 (11) (2013) 326-329.

[6]

Ч. А. И. Раджу, К. Р. Джоти, М. Сатья, У. Правина, Исследования по разработке топливных брикетов для бытового и промышленного назначения, Междунар.Дж. Рез. англ. Технол. 3 (2) (2014) 54-63.

Сатья, У. Правина, Исследования по разработке топливных брикетов для бытового и промышленного назначения, Междунар.Дж. Рез. англ. Технол. 3 (2) (2014) 54-63.

7 источников топлива для приготовления пищи на открытом воздухе

Дым — это то, что отличает барбекю от других видов пищи и придает ему восхитительный вкус, которого мы все жаждем. Некоторые люди представляют только дрова в качестве источника тепла, когда дело доходит до приготовления пищи на открытом воздухе. Но теперь есть несколько вариантов источников топлива, которые доступны для вашего гриля или коптильни.

Понимание различных источников топлива очень важно для того, чтобы научиться готовить на открытом воздухе. А также выбрать новый гриль или коптильню, которыми вы с удовольствием будете пользоваться регулярно. Некоторые источники топлива более удобны, чем другие, в то время как другие дают более ароматное мясо. У некоторых будет более длительное время приготовления и более высокая стоимость, чем у других.

У некоторых будет более длительное время приготовления и более высокая стоимость, чем у других.

Одно можно сказать наверняка: все они приведут к разным вкусам. Это связано с тем, что каждый источник топлива производит различные газы и побочные продукты во время сгорания.Это просто вопрос определения того, какой источник топлива подходит для вашей ситуации и вашего предпочтительного вкуса.

Давайте разберем некоторые доступные сегодня источники топлива для приготовления пищи на открытом воздухе:

1. Бревна и бревна

Древесина — это классический природный источник топлива, который веками использовался для приготовления пищи на открытом воздухе на огне. Использование дров в качестве источника топлива не только готовит мясо на огне, но и придает восхитительный аромат копчения и хрустящую корку.Древесина, которую вы используете, может иметь несколько форм, включая бревна и более мелкие куски.

Некоторые питмастеры никогда не будут использовать какой-либо другой источник топлива, кроме бревен. Вы можете положиться на то, что он будет последовательным, обычно обильным, дешевым и ароматным. Независимо от того, какой формы или размера древесина вы используете, вы даже можете полностью изменить вкус своего мяса, используя разные породы дерева.

Вы можете положиться на то, что он будет последовательным, обычно обильным, дешевым и ароматным. Независимо от того, какой формы или размера древесина вы используете, вы даже можете полностью изменить вкус своего мяса, используя разные породы дерева.

Если речь идет о различных породах древесины, в целом:

- Дуб – имеет мягкий вкус по сравнению с другими породами дерева, горит медленно и равномерно.Как правило, это хорошая древесина для более длительных сеансов курения.

- Гикори — имеет более сильный аромат, чем дуб, а также хорошо горит при длительном копчении.