Фольга для бани какую лучше выбрать

Фольга для бани какую лучше выбрать, и нужна ли она вообще? Этот вопрос возникает у всех владельцев загородных участков, решивших обзавестись собственной парилкой. Специалисты считают фольгу одним из важнейших материалов при отделке банных помещений, так как в них должна быстро набираться необходимая температура и надолго сохраняться тепло.

Фольга для бани какую лучше выбрать

Для этой цели и монтируется изоляция на поверхности стен и потолка, которая перекроет пути выхода для выработанного тепла за пределы бани. Практически всегда в традиционный утеплительный «пирог», создаваемый на внутренних поверхностях этого сооружения, входит алюминиевая фольга, производимая в разных вариантах.

Однако, приходится констатировать, что этот материал, который приветствуется одними пользователями, напрочь отрицается другими, и между этими «лагерями» идет непримиримый спор. Поэтому и стоит разобраться в том, насколько необходим ли этот термоизоляционный материал, или же можно обойтись без него. Заодно посмотрим, как следует производить монтаж, чтобы создаваемый утеплительный слой работал должным образом.

Нужен ли фольгированный слой?

Содержание статьи

- 1 Нужен ли фольгированный слой?

- 2 Критерии выбора фольги для бани

- 3 Разновидности фольгированных материалов для термоизоляции бани

- 3.1 Видео: фольгированные минераловатные плиты «ROCKWOOL Сауна Баттс»

- 4 Как провести утепление правильно?

- 4.1 Вентиляция банных помещений

- 4.2 Толщина стен и применяемого утеплителя

- 4.3 Утепление стен бани с использованием фольгированных материалов

- 4.3.1 Утепление бани — деревянного сруба

- 4.3.2 Видео: использование фольги для утепления деревянной бани

- 4.3.3 Утепление кирпичных или бетонных стен бани

Для утепления банных помещений обычно используется тонкий слой алюминиевой фольги, толщина которого составляет в среднем от 30 до 300 мкм. Он может быть нанесен на крафт-бумагу, непосредственно на утеплительный материал или же идти отдельно от них и применяться с другими теплоизоляторами в комбинации.

Существуют как сторонники, так и противники использования фольги для утепления бань

Противники применения фольги утверждают, что от нее нет никакого прока, так как алюминий имеет высокую теплопроводность и поэтому не способен задержать тепло в помещении — оно будет беспрепятственно уходит наружу. По их мнению, выходит, что приобретение и монтаж фольгированного материала — это бесполезная трата денег и сил. Необходимо заметить, что это в какой-то мере – совершенно справедливо, так как фольга будет «работать» только в том случае, если ее установка будет проведена по всем правилам.

- Высокая теплопроводность алюминиевой фольги проявит себя негативно в том случае, если она будет закреплена непосредственно на холодную стену, выстроенную из таких материалов, как кирпич, бетон или пенобетон, без дополнительного утеплительного слоя между ними.

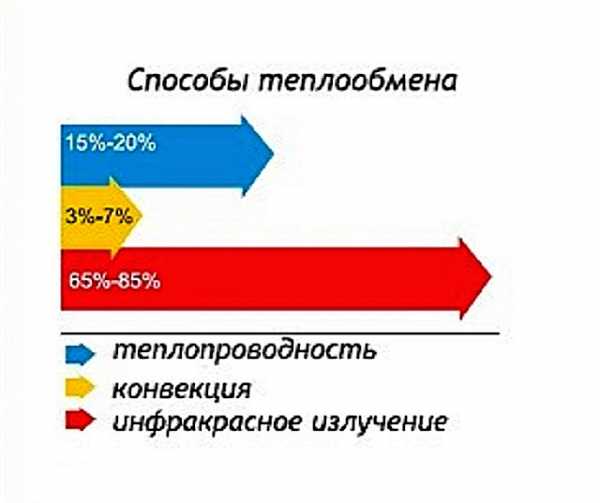

«Львиная доля» тепловой энергии, отдаваемой банными печами, приходится именно на инфракрасное излучение

- Во-вторых, кроме высокой теплопроводности материала в силу его структуры, которая неспособна удержать нагретый воздух внутри помещений бани, существуют и другие способы отдачи тепла — это конвенция и инфракрасное излучение. Так, горячая печь отдает выработанное тепло в комнаты в основном в виде инфракрасных лучей, которые нагревают поверхности при поглощении.

При попадании тепловых лучей на слой алюминиевой фольги, они не поглощаются ею, а отражаются от нее обратно в помещение. Таким образом, тепловая энергия не растрачивается на нагрев стен, а полезно используется внутри. Поэтому следует вывод, что фольга задерживает тепло не за счет своей толщины или структуры строения материала, а за счет создания отражающей поверхности. Причем, необходимо отметить, что она способна отражать до 97% выделенного печью тепла.

- В-третьих, фольга является отличным пароизолятором для утеплителя, уложенного на поверхности стен. Он создает герметичное, не пропускающее влагу покрытие, поэтому препятствует выходу через стены и потолок нагретого пара. Это не только способствует сохранению тепла в помещении – пароизоляция не дает утеплителю напитываться влагой и терять от этого свои термоизоляционные качества

Поэтому парилка бани, обшитая утеплительным материалом и дополненная фольгированным слоем, быстро нагревается и дольше сохраняет тепло. Логичный вывод – в таком помещении буде комфортнее принимать банные процедуры, при всем том, что затрат на топливо или энергоноситель станет гораздо меньше.

Критерии выбора фольги для бани

Фольгу для бани необходимо выбирать «с умом»

- Фольгу, имеющую подложку, намного проще закреплять на обрешетку, так как вероятность ее повреждения становится значительно ниже. Поэтому приобретать такой материал – гораздо практичнее.

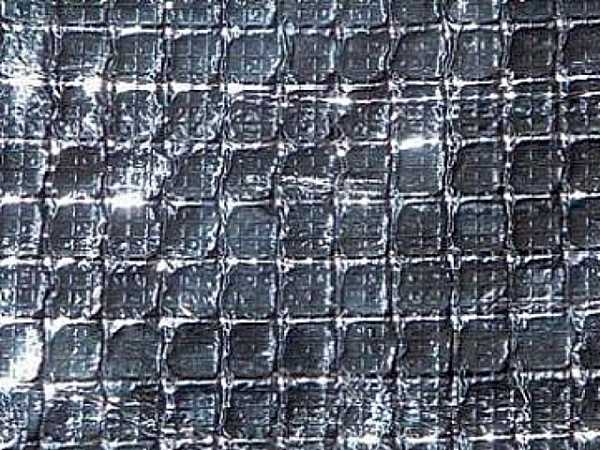

В качестве подложки для этого теплоизолятора может быть использованы такие материалы, как минеральная вата, вспененный полиэтилен или крафт-бумага. Кроме того, в продаже представлена фольга, армированная стекловолоконной сеткой, которая имеет толщину, ноCного превышающую, чем у материала без основы.

Алюминиевая фольга со стекловолоконным армированием

- Для условий бани очень важно, чтобы отделка стен обладала стойкостью к повышенным температурам. Этот показатель должен быть никак не ниже + 100 градусов. Материал для бани должен быть стойким к резким перепадам температур, и рулонная фольга даже без основы, или имеющая ее, вполне отвечает этому критерию.

- Качественный фольгированный материал должен отличаться высокой отражающей способностью, составляющей не менее 95?97%, так как от этого параметра будет напрямую зависеть сохранение тепла в помещениях бани.

- Если фольга изначально скомбинирована с каким-либо термоизоляционным материалом, то следует оценивать и высокие показатели термического сопротивления.

- Паропроницаемость фольгированного слоя не должна превышать 0,01 г/м? за 24 часа.

- Прочностные качества материала важны с точки зрения удобства его монтажа.

- Очень важным критерием является экологическая чистота фольгированного материала. При нагреве до высоких температур он не должен выделять токсичных веществ.

- Безусловно, следует оценить долговечность фольгированного материала – какие гарантии дает на него производитель, и как отзываются о нем потребители.

Разновидности фольгированных материалов для термоизоляции бани

Итак, существует немало разновидностей фольги и фольгированных материалов, которые различаются своими свойствами. В размещенной ниже таблице представлены самые популярные из них:

| Иллюстрация | Наименование и основные характеристики материала |

|---|---|

| Рулонная фольга без основы – это тонкий материал, не особо прочный на разрыв. Он производится толщиной от 0,007 до 0,2 мм, в рулонах по 5, 10 или 20 метров, шириной от 1000 до 1500 мм. Применяется безосновная фольга для монтажа на стены банных помещений, поверх ранее уложенного утеплителя. Полотна материала закрепляется внахлест, а их стыки обязательно проклеиваются металлизированным скотчем, образуя герметичную отражающую поверхность. Предел эксплуатационной температуры для фольги достигает +650 °С. Способность отражать тепловое излучение составляет до 97%, поэтому фольга способна обеспечить быстрый нагрев парной и длительное время сохранять в ней комфортную температуру. Материал устойчив к коррозии и не выделяет при нагреве токсичных веществ. | |

| Крафт-фольга производится на бумажной основе, а также в трехслойном варианте, состоящем из фольги, крафт-бумаги и полиэтилена – этот материал имеет название «Изолар». Крафт-фольга имеет хорошие прочностные характеристики и может использоваться для закрепления на хорошо законопаченные стены из бруса без дополнительного применения утеплителя. Крафт-фольга является экологически чистым материалом, так как не выделяет при нагревании токсичных испарений. Толщина этого изолятора варьируется от 0,03 до 1,0 мм. Рабочая температура – до 100 градусов. При правильном монтаже и проклеивании стыков металлизированным скотчем, материал создает герметичный, хорошо отражающий тепло слой — отражающая способность доходит до 95%. Материал более удобен в монтаже по сравнению с безосновной фольгой, так как он меньше мнется и прочен на разрыв. |

| Фолар — это пароизоляционный барьер, состоящий из одного или двух слоев алюминиевой фольги, между которыми проложена стекловолоконная сетка с ячейками 4?4 мм, являющаяся армирующим полотно элементом. Благодаря подобному упрочнению, фольгированный изолятор сохраняет свои качества даже в диапазоне температур от -60 до 300 градусов. Фолар – это экологически чистый материал, не содержащий канцерогенов и аллергенов, выдерживает высокие нагрузки, в том числе и механические. Такой материал производится трех типов: — «А» — листы с односторонним фольгированием и рабочей температурой от -40 до +150 градусов; — «В» — полотна с двусторонним фольгированием и рабочей температурой от -40 до +300 градусов; — «С» — листы, имеющие одностороннее покрытие фольгой и клеевую основу для закрепления на ровные поверхности стен, потолка и полов. Рабочая температура от -40 до +80 градусов. Стандартные параметры рулона — длина 50 м, ширина 1000 мм. |

| «Фольгоизолон» — это вспененный полиэтилен, имеющий фольгированное покрытие. Он производится и поступает в продажу в виде рулонов или листов, в зависимости его толщины. Этот утеплитель обладает высокими прочностными, амортизационными и звукоизоляционными характеристики. Так как подобные полотна (листы) могут иметь достаточно большую толщину, их нередко закрепляют на поверхность без дополнительных теплоизоляционных материалов, при условии выполнения некоторых условий в ходе обустройства помещения. «Фольгоизолон» используется для утепления бревенчатых поверхностей, как основной теплоизолятор, или бетонных и кирпичных стен, как дополнительный слой к основному утеплителю, устанавливаемому между брусков обрешетки под обшивку вагонкой. Листы материала имеют следующие параметры: — толщина — 20?110 мм; — длина 1200 мм , — ширина — 600 мм. Рулоны: — толщина — 2?10 мм; — длина — 25?30 м, — ширина — 1000 ?1200 мм. Диапазон рабочих температур –до + 100?125 градусов. Материал не деформируется, легко режется и крепится на деревянной обрешетке с помощью скоб и степлера, а на металлическом профиле – с использованием двухстороннего скотча. | |

| Фольгированная минеральная вата изготавливается в рулонах и плитах толщиной от 5 до 100 мм. Материал может иметь различную длину и ширину — эти параметры могут варьироваться у разных производителей. Отражающая способность материала доходит до 97%, рабочая температура — от -60 до 300 градусов. Разновидностей фольгированной минваты много, и одним из наиболее популярных на российском рынке из этой линейки материалов является базальтовый теплоизолятор для бань «ISOVER Сауна», который обладает всеми необходимыми для таких специфических условий эксплуатации качествами. |

Как провести утепление правильно?

Прежде чем перейти к утеплительным мероприятиям, необходимо узнать, как правильно их проводить, и что при этом следует обязательно предусмотреть.

Для того чтобы алюминиевый слой участвовал в поддержании необходимого микроклимата должным образом, как и задумано производителем, нужно обязательно учесть следующие моменты:

- Обязательное обустройство вентиляция помещения. Иначе все утеплительные слои будут пропитаны влагой и потеряют свои теплоизоляционные качества, а фольга станет попросту бесполезной.

- Соблюдение параметров толщины утеплителя по отношению к толщине и материалу, из которого выведены стены.

- Правильное закрепление слоев утеплительного и фольгированного материала и герметизация стыков между листами.

- Формирование вентиляционных зазоров между слоями утепления и отделки.

Нельзя забывать, что невыполнение даже одного из перечисленных условий чревато тем, что все старания, приложенные при монтаже материалов, будут затрачены впустую, а также пароизоляционные и теплоотражающие качества фольгированного утепления – сведены к нулю.

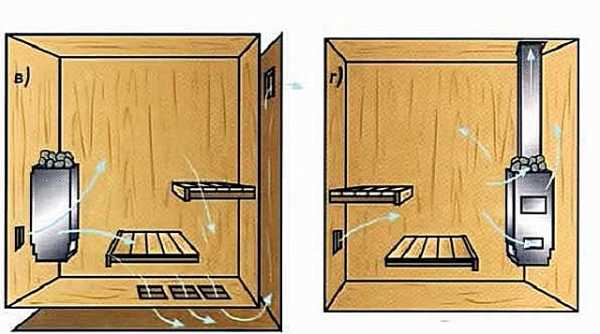

Вентиляция банных помещенийПравильно организованная вентиляционная система парилки является одним из основных условий, которые необходимы для правильного функционирования термоизоляции. Вентиляцию планируют заранее, перед тем, как начать утеплительные операции. Существует четыре основных схемы расположения вентиляционных отверстий в помещениях с повышенной влажностью и, соответственно, распределения потоков воздуха с обязательным условием сохранения оптимального температурного режима.

Организация вентиляции банного помещения: схемы «а» и «б»

- Первый вариант, представленный на схеме под буквой «а», является естественной системой вентиляции. Для нее устраиваются отверстия на противоположных стенах помещения:

— в нижней части стены, рядом с печью-каменкой, делается приточное отверстие;

— на противоположной стене, в верхней ее части — вытяжное окно. Вытяжное окно целесообразно разместить за перегородкой, чтобы в парной не создавалось прямого сквозняка.

Оба окошка должны обязательно иметь регулирующие приток и отток воздуха дверцы.

Этот вариант можно назвать самым простым в обустройстве, но недостаточно эффективным. Поток воздуха, попадающий в приточное отверстие, нагревается сразу, проходя мимо печи, а затем он сразу же поднимается к потолку и уходит в вытяжку. В результате не происходит должного вентилирования помещения, так как воздушные массы перемещаются по одной траектории, не охватывая дальние углы парной. Именно поэтому вытяжное окно лучше разместить за перегородкой.

Усиливать такую вентиляцию после принятия процедур придется за счет открытой двери.

- Вторая схема (б) представляет вентиляционную систему, в которой оба отверстия – входное и вытяжное находятся на одной стене, а печь установлена около противоположной. Такая вентиляция обычно устраивается в том случае, если баня имеет одну внешнюю стену, в которой и монтируется вентиляционные окна. В этом варианте вентиляционная система усиливается вентилятором, который устанавливается в нижнее приточное отверстие, поэтому называется принудительной. Вентилятор делает поступление воздуха в помещение более интенсивным, поэтому его потоки разделяются и охватывают большую часть парной.

Более эффективный способ вентиляции парилки: приточное отверстие находится внизу за печкой, вытяжное – на стене напротив, но не вверху, а внизу. В этом случае вытяжное отверстие нужно оборудовать вентилятором. При таком расположении отдушин в парилке холодный воздух нагревается от печки, поднимается вверх, там остывает и опускается вниз.

Организация вентиляции банного помещения: схемы «в» и «г»

- Третий вариант (в) реализуется в период постройки бани, так как предполагает прохождение воздуха под «чистым» полом. В этом случае окошки вентиляции располагаются так же, как в первом варианте, то есть на противоположных стенах, но вентилятор устанавливается в верхнем вытяжном вентиляционном окне. Кроме этого, потоки воздуха разделяются за счет отверстий в полу и зазора между противоположной стеной и «чистой» поверхностью пола, так как благодаря такой конструкции создается дополнительная тяга. Такую систему можно назвать эффективной, так как испарения не успевают в больших количествах оседать на стенах и потолке.

- Четвертая система (г) будет работать только во время топки печи. Устраивая ее, делают только одно приточное отверстие, которое располагают на стене, находящейся напротив печи. В этом варианте горячий воздух от печи поднимается вверх, затем, остывая, опускается вниз, смешивается с поступающим холодным воздухом, и выводится через поддувальную дверцу.

Существует еще одна система, в которой отработанный воздух выводится через поддувало. В ней печь располагают таким образом, чтобы поддувальное отверстие находилось ниже уровня «чистого» пола, а в верхней части фундамента устраивается приточное отверстие, которое будет находиться в пространстве между «черным» и «чистым» полом. Так, воздух, попадающий через отверстие в фундаменте, будет обеспечивать вентиляцию не только подпольного пространства, но и просветов между фольгой и облицовочным материалом помещения бани.

Вентиляционные окошки должны иметь размер, который будет пропорционален площади помещения парилки. Так, на 1м? вентилируемой площади окно должно иметь не менее 24 см?.

Толщина стен и применяемого утеплителяПравильная вентиляция бани – залог ее длительной эксплуатации!

Более подробную информацию обо всех нюансах обустройства вентиляции в банных помещениях можно получить из специальной публикации нашего портала.

От того, насколько правильно будет выбрана толщина утеплителя для стен бани, будет зависеть и эффект от работы фольгированного материала. Для того чтобы определиться с этим параметром, можно воспользоваться данной таблицей:

| Материал стены | Толщина стены парилки, мм | Толщина утеплителя (рекомендуемая), мм |

|---|---|---|

| Бетон, кирпич | 350?370 и более | 80?100 |

| Бетон, кирпич | 250?350 | 100?150 |

| Деревянный сруб | 100?150 | 60?80 |

| Деревянный сруб | 150?200 | 40?60 |

| Деревянный сруб | Более 200 | 20?40 |

Следует понимать, что указанная толщина утепления – это именно для бани, то есть для кратковременного приема банных процедур, и с обязательным использованием фольгированного отражающего слоя, направленного внутрь помещений. Для помещений постоянного проживания людей критерии выбора толщины утеплителя будут другие. И там уже не обойтись без расчетов.

Утепление стен бани с использованием фольгированных материаловКак определиться с толщиной утепления внешних стен жилого дома?

Существует весьма доступный и удобный алгоритм расчета теплотехнических характеристик стены. Со всеми подробностями он изложен в статье нашего портала, посвящённой утеплителям для наружных стен дома. Там же расположен и удобный калькулятор для самостоятельных расчетов.

Правильно смонтированные на стенах и потолке бани «утеплительные пироги» напрямую влияют на то, насколько комфортна будет атмосфера в помещениях. Кроме того, нарушение технологии термоизоляции может привести в негодность не только сам утеплитель, но и стены строения.

Порядок монтажа утеплительной системы может несколько различаться – в зависимости от материала, из которого выстроены стены бани.

Утепление бани — деревянного срубаДревесина обладает низкой теплопроводностью и высокой способностью сохранять внутри бревенчатого дома тепло, при условии качественной конопатки мест стыковки бревен или бруса. Поэтому для утепления бани из этого материала существует своя технология.

Схема показывает послойное крепление материалов на бревенчатые стены.

1 — Бревенчатая стена.

2 — Фольгированный полиэтилен.

3 — Обрешетка из бруса.

4 — Отделочный материал — деревянная вагонка или шпунтованная доска.

Работы по закреплению материалов проводятся в следующем порядке:

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| На утепленные конопаткой бревна стены растягивается и закрепляется с помощью степлера и скоб вспененный фольгированный полиэтилен или даже безосновная фольга. Полотна материала крепятся отражающим покрытием внутрь помещения внахлёст на 150?200 мм. Если выбран утеплитель, имеющий достаточно большую толщину – в 10?15 мм, то в этом случае, листы закрепляются встык, без зазоров. |

| Закрепляя фольгированный материал, необходимо постоянно следить за его целостностью, так как даже небольшое повреждение может нарушить предполагаемый эффект утепления и пароизоляции. Если материал случайно был поврежден, его сразу нужно заклеить специальным фольгированным скотчем. Следующим шагом все полотна по линии нахлестов или стыков проклеиваются тем же скотчем, так, чтобы создать герметичное покрытие по всей площади стены. |

| Сверху, на фольгированный утеплитель, закрепляются рейки сечением 30?50 мм. Они могут быть установлены вертикально или горизонтально, в зависимости от того, как планируется монтировать доски вагонки: в любом случае – перпендикулярно внутренней обшивке. |

| На устроенную обрешетку крепится отделка. Между нею и фольгированной поверхностью должен обязательно оставаться вентиляционный зазор, который, по сути, и задают рейки обрешетки — 30 мм. |

Все операции по внутреннему утеплению банных помещений производятся только после усадки сруба и выполнения вторичной конопатки, иначе может произойти деформация отделки и разрыв утеплителя.

Видео: использование фольги для утепления деревянной бани Утепление кирпичных или бетонных стен баниУтепление холодных стен, выведенных из кирпича, бетона, а также пенобетонных блоков, несколько отличается от аналогичных операций с деревянными конструкциями, и производится следующим образом:

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Первым шагом стены размечаются, и на них закрепляются бруски обрешетки, толщиной в сечении равной толщине утеплителя, так как он должен встать между брусом заподлицо. Причем, если планируется установить вагонку вертикально, то брус крепится тоже вертикально, так как для закрепления обшивки после фиксации фольги будет устанавливаться еще один ряд брусков контробрешетки, перпендикулярно уже установленным. Брусья направляющих каркаса крепится на расстоянии друг от друга, которое равно позволит максимально плотно уложить между ними плиты утеплительного материала. |

| Если на стенах установлены вентиляционные окна или отверстия, вокруг них нужно обязательно закрепить бруски того же размера в сечении, что и остальные элементы обрешетки, так как вокруг них нужно тоже будет закрепить фольгу. |

| Далее, между брусьев враспор устанавливается утеплительный материал. Для бани чаще всего используется модифицированная гидрофобная базальтовая вата, например, паропроницаемый и водостойкий утеплитель «Rockwool». |

| Следующим шагом утеплитель закрывается одной из разновидностей фольгированного материала — это может быть обычная фольга без подложки или же вспененный фольгированный полиэтилен. Крепление фольги к брускам обрешетки осуществляется с помощью скоб и степлера. Если полотна фольги будут закрепляться горизонтально, то ее монтаж начинается от пола. Если фольга имеет небольшую толщину, то вторая ее полоса накладывается на нижнюю внахлест на 150?200 мм. При толщине фольгированного материала в 10?15 мм, полотна монтируются встык, как и при монтаже на деревянную стену. |

| Вокруг вентиляционных отверстий и окон фольгу также необходимо хорошо закрепить, прибив к заранее вмонтированным брускам. Если есть возможность, то желательно герметично приклеить край фольги вокруг отверстий или окон скотчем. |

| Фольгированные листы скрепляются между собой на стыках металлизированным скотчем. Если утепляются поверхности стен и потолка, то рекомендовано часть листа, примерно в 200?300 мм, монтируемого на потолок, опустить на стену, чтобы стык между двумя плоскостями был герметично закрыт. |

| Сверху фольги закрепляются рейки толщиной в 20?25 мм, шириной в 40?50 мм, которые зафиксируют фольгу и утеплитель, создадут зазор между фольгой и обшивкой, а также послужат обрешеткой для дальнейшего монтажа вагонки. |

| Следующим шагом обрешетка обшивается вагонкой, но нужно проследить, чтобы между вагонкой и фольгой обязательно сохранялось расстояние, как минимум в 20?25 мм. Это пространство необходимо для обеспечения эффективной вентиляции и испарения конденсата, образующегося после каждой банной процедуры. |

В заключение хотелось бы вновь отметить, что фольга станет отличной преградой от проникновения влаги в стеновые конструкции и в перекрытия, поможет сохранить комфортную температуру в парилке, но, естественно, при соблюдении всех технологических правил ее использования при проведении утепления стен и потолка бани. Поэтому совершенно не стоит сомневаться в ее необходимости.

kamburg.ru

Фольга алюминиевая – каких она бывает видов? + Видео

Несколько слов о производстве фольги

По сути, фольга – это тонкий слой алюминия толщиной примерно 0,2 мм. Существуют мнения и научные данные, что производство и применение продуктов, содержащих данный металл, способствуют появлению раковых заболеваний. Однако, несмотря на это, алюминиевая фольга пользуется широкой популярностью. Как утверждают сами производители, она становится стерильной в процессе изготовления и потому совершенно безвредной.

Впервые ее начали выпускать в 2004 году в Европе. Именно тогда ее сбыт составил около 831 000 тонн. Сегодня на изготовление фольги для упаковки всевозможных товаров и грузов уходит примерно 75% всего алюминия. И примерно 25% расходуется на строительство (при теплоизоляции домов, для изготовления кабелей и труб), а также электронную и аэрокосмическую отрасль.

Кстати, помимо обычной, существует еще более тонкая фольга (ее толщина составляет 0,006 мм).

Виды фольги

Как уже было сказано, используется данный материал в различных сферах жизнедеятельности. В связи с этим выделяют различные виды, например, по области применения: фольга алюминиевая техническая, пищевая, лента. Первая используется в большей степени в электротехнической промышленности, авто- и авиастроительстве. Также ее применяют в качестве теплоизоляционного материала при возведении зданий и сооружений.

Фольга алюминиевая строительная часто используется при утеплении бани, парной, сауны, создает, так называемый, эффект «термоса». Тепло сохраняется внутри помещения и не выходит наружу. Также ее применяют при изоляции вентиляционных систем, труб, крыш и пола. При этом данный материал не создает дополнительного толстого слоя.

В эту же группу входит и пищевая фольга, которая используется для упаковки косметической, фармацевтической, пищевой, табачной продукции. Лента применяется при изготовлении стеновых панелей.

Подразделяется фольга еще и по состоянию поверхности на армированную, гофрированную, ламинированную. Первая изготавливается на основе полимерной сетки или стекловолокна. Обеспечивает слегка шероховатую поверхность для лучшей адгезии. Алюминиевая фольга армированная используется для изоляции наружных трубопроводов.

Гофрированная фольга имеет усиленную структуру. Ее применяют для нефтепровода, водопровода, газопровода. Фольга гофрированная алюминиевая защищает от коррозии, возгорания и отражает более 97% теплового излучения. Ламинированная покрыта дополнительным слоем. Алюминиевая ламинированная фольга обеспечивает лучшую защиту от проникновения влаги и имеет большую толщину.

Ну, и последний вид, о котором стоит сказать – это самоклейка. Широко используется для покрытия стыков, а также для гибких конструкций. Алюминиевая самоклеющаяся фольга имеет малую толщину.

Свойства фольги

Итак, данный материал пользуется такой популярностью благодаря своим эксплуатационным свойствам. Перечислим лишь некоторые из них. Во-первых, способность сохранять и обретать необходимую форму. Вы можете покрыть ей абсолютно любые поверхности. Ее можно изгибать, складывать бесконечное количество раз во всевозможные конфигурации. Во-вторых, стойкость к коррозии.

Сверху материал покрыт специальным защитным слоем, который также предотвращает воздействие агрессивных компонентов. В-третьих, непрозрачность. Это весьма важно, так как под влиянием УФ-лучей состояние поверхности может многократно ухудшаться. В-четвертых, отсутствие притягивания, не возникает статического электричества, из-за которого прилипает пыль. Такая проблема обычно существует на других пленочных материалах.

ogodom.ru

какую лучше выбрать, характеристики и монтаж

Своевременное и качественное утепление саун и бань способно обеспечить надежную защиту готовых конструкций помещений от повышенной влажности, грибка и дальнейшего разрушения.

Фольгированный утеплитель для бани способствует эффективному энергосбережению, что приводит к аккумуляции 98% тепла в помещении. Это позволяет экономить на топливе и в разы ускорять процесс топки парной.

В качестве теплоизоляционного материала рекомендуется использовать износостойкую фольгу.

Содержание статьи

Для чего нужна фольга?

Фольга для бани представляет собой тончайший алюминиевый слой, который применяется в исходном виде либо в эффективной комбинации со стекловолоконным, рулонным утеплителем или крафт-бумагой. Толщина полотна составляет от 30 до 300 мкм.

Алюминиевая фольга отличается высокой теплопроводностью, поэтому является мощным отражателем тепла, который выделяется топливником. Утеплитель такого типа не поглощает инфракрасное излучение, а отражает его, эффективно распределяя по всему периметру помещения.

Благодаря этому все выделяемое тепло аккумулируется внутри парной. Кроме всего прочего подобный материал успешно применяется в качестве звукоизолятора.

По мнению специалистов, это лучший тепловой отражатель, предназначенный для современных бань, способный отражать до 98% излучений инфракрасного спектра, выделяемых топливником.

Алюминиевая фольга – эффективный герметик, не пропускающий пар и воду, а это значит, что она препятствует выходу влаги за пределы помещений. Парилка, обшитая фольгой, быстрее отапливается и медленнее остывает.

Характеристики и преимущества

Учитывая эксплуатационные особенности различных помещений бань, теплоизоляция из фольги должна соответствовать следующим требованиям:

- Высокая паро- и влагонепроницаемость;

- Отличные огнеупорные свойства;

- Устойчивость к коррозионным процессам;

- Высокий уровень тепловой отражаемости (до 98%) благодаря зеркальному верхнему слою;

- Достаточная теплопроводность;

- Устойчивость к воздействию высоких температур;

- Отсутствие в составе токсичных веществ.

Высокие пароизоляционные характеристики предотвращают выход пара из отапливаемого помещения и снижают вероятность образования конденсата. Это обеспечивает длительный срок службы и превосходный внешний вид утеплителя.

- Фольга для бани обладает следующими преимуществами:

- Устойчивость к деформациям и пластичность в процессе нагрева;

- Сохранение изначальных потребительских характеристик;

- Инертность к воздействию ультрафиолетового излучения;

- Защита помещений от возникновения конденсата, грибковых образований и вредоносных организмов;

- Устойчивость к воздействию химических препаратов;

- Простота и доступность в проведении монтажных работ;

- Долговечность, практичность и износостойкость;

- Гигиеничность и экологичность;

- Доступная стоимость.

Алюминиевая фольга способна выдерживать высокие температуры до 150 градусов, что в комбинации с повышенной отражательной способностью способствует эффективному сохранению выделяемого тепла внутри помещения.

Подобные уникальные характеристики позволяют создавать эффект термоса в бане, поэтому материал идеально подходит для утепления стеновых, потолочных и напольных поверхностей в парилках и технических помещениях.

Разновидности фольги

В зависимости от типа применения и вспомогательных компонентов, входящих в состав, материал разделен на несколько видов:

Простая фольга в рулонах

Материал представлен тонким алюминиевым слоем толщиной до 300 мкм, шириной рулона до 150 см. Рассчитан на широкий температурный диапазон, поэтому используется для парных бань и саун. Учитывая высокую вероятность деформаций и разрывов при укладке, рекомендуется наносить фольгу на огнеупорную теплоизолирующую основу с фиксацией на металлические скобы.

Бумага на фольгированной основе

Представляет собой целлюлозную основу с алюминиевым верхним слоем. Бумага выдерживает высокие температурные режимы от 50 до 125 градусов, поэтому подходит для вспомогательных и технических помещений бань.

Ткань фольгированная

Материал, состоящий из стеклотканной основы и алюминиевого слоя. Обладает высокими звуко-, тепло-, паро- и влагоизоляционными характеристиками, устойчив к гниению и появлению плесени.

Фольгированный пенополистирол

Особый вид утеплителя, основа которого составляет вспененный пенополистирол, покрытый тонким алюминиевым слоем. Он представлен в рулонах и листах. Преимуществами такого материала является устойчивость к высоким температурам, отличные огнеупорные, теплоизолирующие характеристики и простота установки.

Фольгированные плиты

Основу материала составляет минеральная вата, покрытая тонким слоем алюминия. Обладает высокими тепло- и пароизоляционными свойствами.

Плиты легко устанавливаются на потолочные и настенные поверхности, поэтому предназначены для использования в любых помещениях бань.

Критерии выбора

Наиболее эффективный вариант для утепления помещений бани – алюминиевая фольга.

При выборе фольгированного утеплителя для бани важно соблюдать простые рекомендации:

- Главный критерий выбора фольги в рулонах – толщина алюминиевого слоя, которая определяет коэффициент пароизоляции. Этот показатель составляет от 0,007 до 0,2 мм. Чем больше толщина, тем надежнее защита.

- Качественный теплоизолятор должен состоять на 99% из алюминия.

- При выборе отражателя из алюминиевой фольги следует обращать внимание на его маркировку. Так, буквенным обозначением «М» маркируется мягкий отожженный материал; «Т» — твердая неотожженная основа.

- Качественный утеплитель должен иметь все необходимые сертификаты качества и заключения. Поэтому рекомендуется выбирать продукцию надежных и проверенных поставщиков.

- Монтаж обшивки из фольги осуществляется при помощи скотча на металлической основе (для скрытия стыков), а также оцинкованных гвоздей, саморезов и скоб.

Как выполнить обшивку бани фольгой самостоятельно

Теплоизоляция деревянной бани выполняется методом конопачения. Но в качестве дополнительного утеплителя может использоваться минеральная вата.

Использование обшивки из фольги – важная процедура, которая способствует снижению теплопотерь в помещениях. В этом случае материал используется в качестве теплоотражателя, который монтируется на стены из бревен или досок. Далее устанавливается деревянная вагонка.

Последовательность проведения монтажных работ для утепления бани фольгой:

- На стеновые или потолочные поверхности устанавливается деревянный каркас из тонких планок сечением 5×5 см. Фиксация планок выполняется при помощи саморезов. При необходимости закладывается утеплитель – минеральная вата.

- На обрешетку монтируются листы фольги отражающим слоем внутрь внахлест (18-20 см) с фиксацией на оцинкованные гвозди или металлические скобы. При значительной ширине материала, его фиксация осуществляется не только по краям, но и посередине.

- Для предотвращения деформации или разрыва материала, стыки проклеиваются скотчем на металлизированной основе.

- Зафиксированную фольгу зашивают вагонкой, оставляя при этом необходимый технологический зазор в 1,5 см для правильного воздухообмена. Это обеспечит лучшую теплопроводность материала и качественное отражение инфракрасного излучения в помещении.

- Крепление вагонки выполняется на деревянную обрешетку, установленную поверх фольги. Для этого используются планки толщиной в 2 см с фиксацией на саморезы.

Теплоизоляция парилок с применением фольгированных отражателей позволяет экономить до 30% на сырье для топливников, а также продлить срок эксплуатации деревянных строений современных бань, предотвращая гниение, развитие плесени и болезнетворных микроорганизмов.

sdelatbanyu.ru

Армированная графитовая фольга

Изобретение относится к материалам на основе терморасширенного графита, в частности к армированным листовым материалам, и может быть использовано в производстве прокладочных и других изделий, например гибких нагревателей, труб, футеровки для высокотемпературных печей и т.д. Армированная графитовая фольга в качестве армирующих элементов содержит по меньшей мере один площеный жгут из углеродных волокон, равномерно распределенный по ширине фольги. Удельная плотность жгута составляет от 10 до 70 г/м2. Волокна в жгуте соединены между собой без образования тканого полотна. На жгут может быть нанесено клеевое покрытие. Техническим результатом изобретения является улучшение герметизирующих свойств фольги, в том числе в широком диапазоне температур (до 650°С на воздухе, выше 2000°С в инертной атмосфере) за счет улучшения прочности фольги при сохранении ее упругости. 5 з.п. ф-лы, 1 табл.

Область техники.

Изобретение относится к материалам на основе терморасширенного графита (ТРГ), в частности к армированным листовым материалам в виде фольги, и может быть использовано в производстве сальниковой набивки, а также других изделий, например гибких нагревателей, труб, футеровки для высокотемпературных (вакуумных или с инертной атмосферой) печей и т.д.

Предшествующий уровень техники.

В патенте RU 2114802 раскрывается армированная фольга на основе ТРГ, представляющая собой слоистую структуру, включающую полосу эластичного графита с армирующей металлической сеткой.

Поскольку известный материал содержит слой металлической сетки, то при его использовании в изделиях, подвергающихся трению, при прижатии возможен абразивный контакт, ухудшающий эксплуатацию изделия. Из данного материала, в частности, нельзя изготовить сальниковые плетеные уплотнения, а наличие металлической сетки не позволит использовать данный материал в качестве высокотемпературного материала для электронагревателей.

Наиболее близкая фольга к предложенной раскрыта в патенте GB 1312929.

Фольга представляет собой слоистый материал, содержащий два слоя из фольги на основе ТРГ с расположенной между ними тканью из углеродного волокна (УВ).

Углеродная ткань отличается высокой плотностью, более 200 г/м2, и большой толщиной (до 0,2 мм) полотна. Такой «толстый» армирующий слой не способен обеспечить достаточной гибкости для армированной графитовой фольги, а сам материал имеет ярко выраженную слоистую структуру и может расслаиваться при эксплуатации.

Раскрытие изобретения.

Задачей изобретения является улучшение эксплуатационных свойств армированной фольги, включая ее герметизирующие свойства, в широком диапазоне температур (до 650°С на воздухе, до 3000°С — в инертной атмосфере) за счет улучшения ее прочности и упругости, а также получения однородной структуры фольги.

Поставленная задача решается армированной графитовой фольгой, включающей терморасширенный графит и армирующие элементы из углеродных волокон, при этом в качестве армирующих элементов она содержит, по меньшей мере, один площеный жгут из непрерывных углеродных волокон, равномерно распределенный по ширине фольги и ориентированный вдоль фольги, удельная плотность которого составляет от 10 до 70 г/м2.

В частных воплощениях изобретения поставленная задача решается тем, что фольга содержит площеный жгут, в котором упомянутые непрерывные углеродные волокна соединены между собой без образования тканого полотна.

В частных воплощениях изобретения упомянутые волокна могут быть соединены по утку.

Упомянутые волокна могут быть соединены путем прошивки площеного жгута.

Фольга может содержать площеный жгут из непрерывных углеродных волокон с нанесенным на него клеевым покрытием.

Покрытие может быть нанесено дискретно.

Сущность изобретения состоит в следующем.

Заявленная армированная фольга представляет собой монолитный материал без четко выраженной слоистой структуры и содержит частицы ТРГ и армирующий элемент из УВ, представляющий собой площеный жгут УВ.

Площеный жгут — это расплющенный до плоского состояния жгут из непрерывных углеродных волокон, где, по меньшей мере, часть волокон, отделена друг от друга, при этом волокна расположены в плоскости, по существу, параллельно друг другу.

Площеный жгут получают раскаткой или раздувом объемного жгута с обеспечением разделения волокон и их однородного распределения по ширине.

Плотность площеного жгута составляет от 10 до 70 г/м2. В этом интервале армирующий компонент и фольга из ТРГ обладают схожими свойствами для обеспечения необходимой эластичности (гибкости) графитового материала, достигается наилучшая плотность и упругость армированной фольги и оптимальное соотношение армирующий компонент — ТРГ.

Сырьем для получения армированной графитовой фольги является природный чешуйчатый графит, прошедший специальную химическую и термическую обработку и спрессованный до плотности ~0,2 г/см3.

Могут быть использованы любые углеродные волокна — из карбонизованного вискозного волокна, карбонизованного полиакрилонитрильного волокна, пекового волокна или их комбинации.

Для улучшения адгезии углеродных волокон к терморасширенному графиту на них наносят клеевое покрытие путем их предварительной пропитки клеем.

Пропитка позволяет более надежно закрепить армирующие нити и избежать их сдвига при совместной прокатке, при этом не является обязательной операцией.

Клеем в данном случае может быть любой клей, обеспечивающий адгезию нити из углеродных волокон к графиту и не влияющий на эксплуатационные свойства изделий.

В частности, может быть использован невысыхающий клей на акриловой основе.

Клеевое покрытие может быть также получено путем нанесения дискретных полос клея на площеный жгут. В этом случае клей наносится прерывистой линией в поперечном направлении площеного жгута или в диагональном направлении с образованием параллельных полос клея, расположенных на некотором расстоянии друг от друга.

Для удобства использования площеного жгута, а также для придания ему более равномерной структуры, целесообразно закрепить параллельную ориентацию волокон путем их соединения в направлении, перпендикулярном направлению волокна, но без образования тканого волокна. Под этим подразумевается либо достаточно редкое соединение непрерывных волокон по утку, либо прошивка волокон в направлении, перпендикулярном направлению площеного жгута. Оба этих приема позволяют площеному жгуту не развалиться на составные части и обеспечивают его равномерное распределение на графитовом слое.

Если используется несколько площеных жгутов для армирования, то такое соединение осуществляется для всех площеных жгутов.

В зависимости от ширины полотна графитовой фольги для армирования может быть использован один площеный жгут или более. Так, площеный жгут с плотностью 40 г/м2 может быть распределен по фольге с шириной 620 мм. Соответственно для армирования фольги с шириной 1500 мм необходимы три жгута с такой плотностью.

Пример 1.

Окисленный (интеркалированный) графит (ОГ), полученный на основе нитрата графита, бисульфата графита или электрохимического нитрата графита, или комбинации разных типов ОГ, дозировали с помощью дозатора и транспортировали потоком воздуха в печь с трубчатым реактором, где при температуре 900-1100°С происходило его вспенивание. Далее смесь ТРГ и газов проходила через газоотделительное устройство и попадала в бункер, в котором терморасширенный графит равномерно распределялся по ширине и падал на транспортерную ленту прокатного стана. Проходя через валки прокатного стана, ТРГ спрессовывался до плотности 0,20 г/см3.

Площеный жгут с удельной плотностью 50 г/м2 получали раздувом объемного жгута сжатым воздухом через форсунки.

Полученный площеный жгут, смотанный в виде рулона, располагали на сматывающем устройстве. Рулон пропускали через ванну с клеем, отжимали на специальных мягких валках, подсушивали, а затем прокладывали между двумя слоями ТРГ. Полученное таким образом трехслойное полотно проходило через ряд последовательно расположенных валков для достижения необходимой плотности 1,1 г/см3 и толщины 0,24 мм. В качестве клея использовали невысыхающий клей на акриловой основе. На выходе полученное полотно армированной графитовой фольги сматывали в рулон автоматическим намоточным устройством.

В таблице приведены примеры получения армированной графитовой фольги и получаемые свойства фольги.

Как следует из представленных данных, при наличии всех этих факторов получается прочная и однородная по структуре фольга, которая при дальнейшей эксплуатации не расслаивается, а изделия, полученные из данной фольги, обладают улучшенными эксплуатационными характеристиками.

Получаемая таким образом фольга отличается следующими характеристиками:

Длина фольги — до 250 м

Ширина фольги — до 1500 мм

Толщина фольги — не менее 0,22 мм

Плотность фольги 0,9-1,3 г/см3

Удельная плотность площеного жгута — 10-70 г/м2

Упругость 8-15%

Прочность на разрыв, измеренная по методике для неармированной фольги — не менее 30 МПа

Температура эксплуатации (в изделии) — до 650°С на воздухе, до 3000°С в вакууме

Давление в процессе эксплуатации (в изделии) до 35МПа (подвижные части), до 60 МПа (неподвижные части).

Армированная графитовая фольга может быть использована для производства плетеной сальниковой набивки, применяемой в герметизации штоков арматуры и вращающихся узлов насосов, турбин и т.д.

Использование ориентированного армированного элемента — площеного жгута из непрерывных углеродных волокон, позволяет эффективно перерабатывать графитовую фольгу в ленты и графитовые нити для последующего получения плетеной сальниковой набивки и сальниковых колец.

Плетеные сальниковые набивки на основе графитовой фольги, армированной углеродными волокнами, превосходят по эксплуатационным характеристикам все набивки на основе армированных другими нитями графитовых фольг: обладают наибольшим температурным интервалом эксплуатации, имеют низкий коэффициент трения (до 0,11), не абразивные, химически инертны, выдерживают высокие давления (до 60 МПа) и могут использоваться для герметизации узлов с высокими скоростями вращения валов.

Предложенная армированная фольга может быть использована, в том числе, и в изделиях для вакуумных и газонаполненных высокотемпературных печей различного назначения — прежде всего в изделиях для эксплуатации в условиях высоких температур до 3000°С, а именно гибких нагревателях, теплоотражающих экранах, теплоизоляционных щитах и т.д., что в целом обеспечивает эффективную термическую обработку материалов и изделий.

Многосторонность применения — одно из основных преимуществ заявляемой армированной фольги, эксплуатационные и функциональные возможности которой настолько широки, что ограничиваются лишь потребностями промышленности, квалификацией инженеров и технологов.

| Таблица | ||||

| № | Параметры армирующего площеного жгута | Параметры армированной фольги | ||

| Прочность элементарного волокна, ГПа1 | Удельная плотность жгута, г/м2 | Прочность на разрыв, не менее МПа | Упругость, не менее % | |

| 1. | 1 | 10 | 30 | 10 |

| 2. | 1,5 | 60 | 36 | 14 |

| 3. | 2 | 40 | 34 | 9 |

| 4. | 2,8 | 70 | 38 | 11 |

1. Армированная графитовая фольга, включающая терморасширенный графит и армирующие элементы из углеродных волокон, отличающаяся тем, что в качестве армирующих элементов она содержит по меньшей мере один площеный жгут из непрерывных углеродных волокон, равномерно распределенный по ширине фольги и ориентированный вдоль фольги, удельная плотность которого составляет от 10 до 70 г/м2.

2. Фольга по п.1, отличающаяся тем, что она содержит площеный жгут, в котором упомянутые непрерывные углеродные волокна соединены между собой без образования тканого полотна.

3. Фольга по п.2, отличающаяся тем, что упомянутые волокна соединены по утку.

4. Фольга по п.2, отличающаяся тем, что упомянутые волокна соединены путем прошивки площеного жгута.

5. Фольга по п.1, отличающаяся тем, что она содержит площеный жгут из непрерывных углеродных волокон с нанесенным на него клеевым покрытием.

6. Фольга по п.5, отличающаяся тем, что покрытие нанесено дискретно.

www.findpatent.ru

Боли нет » Термозащитная многослойная стелька с армированной фольгой

Рассмотрим стельку на примере детской обуви торговой марки Зебра. Термозащитная стелька «Зебра термо-плюс» имеет многослойную структуру с основанием из армированной фольги.

Верхний слой стельки, непосредственно соприкасающийся с ногой ребенка, выполнен из натурального меха (цигейки), который благодаря высоким теплоизоляционным свойствам создает и сохраняет тепло в обуви.

Промежуточный слой стельки из армированной фольги, которая защищает стопу от проникновения холода снаружи и сохраняет тепло внутри (фольга лучше других материалов отражает тепловые потоки). Для эффективного отвода испарений от стопы слой фольги имеет микроперфорацию.

Нижний слой выполнен из мягкого иглопрошивного экологичного материала на текстильной основе с повышенной формоустойчивостью, благодаря чему исключается деформация стельки, то есть ее края не загибаются, и в то же время за счет хороших амортизационных свойств обеспечивается комфорт и мягкость при ходьбе.

Натуральный мех (цигейка) создает и удерживает тепло внутри обуви.

Армированная фольга препятствует проникновению холода снаружи и сохраняет тепло внутри, эффективно отражая тепловые потоки. Микроперфорация в фольге гарантирует эффективный отвод испарений от стопы.

Иглопрошивной материал на текстильной основе обеспечивает мягкость при ходьбе.

Полезные советы

Известно, что первые шесть лет жизни малыша очень важны для развития ножек. Лучше всего, чтобы в эти годы ребенок как можно больше ходил босиком по морскому песку или мягкому лесному мху. Это создаст наилучшие условия для развития костей и мускулов стопы. При этом ноги получают именно те упражнения, в которых они нуждаются. К сожалению, эти естественные условия сейчас труднодостижимы, а современные условия жизни часто небезопасны для босых ног. Но это не означает, что дети должны носить обувь 12 часов в сутки. Ходьба босиком по любой поверхности и в любой ситуации, когда это безопасно, дает костям и мышцам необходимые нагрузки, которые важны для здорового развития ног.

- Покупайте детям только качественную обувь. Даже с помощью самых лучших средств вы не сможете из плохой обуви сделать хорошую.

- Первая обувь не должна мешать малышу и ограничивать его движения. Нога должна чувствовать себя абсолютно свободной. Правильно подобранная по длине и ширине обувь нигде не давит и не жмет.

- Выбирайте такую обувь, в которой пальцы ноги могут свободно двигаться и которая не сжимает ногу. Обувь фирмы «Зебра» изготовлена в соответствии с требованиями, учитывающими рекомендации детских врачей, она сконструирована с достаточным пространством для движения ступни и пальцев ноги.

- Не стоит носить обувь, в которой уже ходили другие дети. Обувь изнашивается индивидуально, отражая особенности строения ног своего владельца. Даже если размер тот же самый, обувь имеет форму износа, которая не подходит для следующего владельца, что может привести к некоторым мышечным расстройствам.

- Периодически проверяйте состояние обуви Вашего малыша. Если подошва истирается неравномерно и ботинок деформирован от неправильной постановки ног при ходьбе, необходимо обратиться к врачу.

- Чтобы предотвратить заваливание малыша назад, первые ботиночки малыша, в которых он только начнет ходить, должны быть с небольшим каблучком.

- Ноги ребенка потеют во время жары, при этом из них выделяется более 100 мл пота в день. Важно, чтобы обувь ребенка давала возможность ногам «дышать», позволяя избежать грибковых заболеваний кожи. В жару нога может слегка распухнуть, поэтому особенно важно, чтобы обувь была правильной формы и размера.

- Регулярно следите за тем, чтобы в обуви всегда был здоровый климат. Чтобы обеспечить это — покупайте обувь, при изготовлении которой используются экологически безопасные и высококачественные материалы.

- Высококачественная марочная обувь «Зебра» будет сопровождать вашего ребенка на всех этапах его роста и развития — при этом вы можете быть уверенным — в ней он будет расти здоровым.

Об уходе за детской обувью

Естественно, что маленькие дети не обращают внимания на то, грязные ли у них ботинки. Чистка обуви и уход за ней — обязанность родителей. Не ругайте детей за грязную обувь, а лучше предложите им помочь вместе с Вами привести ее в порядок. Регулярный уход позволит сохранить функциональность и продлить срок службы обуви.

Естественно, что маленькие дети не обращают внимания на то, грязные ли у них ботинки. Чистка обуви и уход за ней — обязанность родителей. Не ругайте детей за грязную обувь, а лучше предложите им помочь вместе с Вами привести ее в порядок. Регулярный уход позволит сохранить функциональность и продлить срок службы обуви.

- Научите ребенка правильно снимать обувь не наступая на задник. Сначала надо ослабить шнурки или застежку, а потом придерживая руками, снять обувь. Приучайте ребенка надевать ботинки при помощи специальных ложечек для обуви, в противном случае, задник деформируется и не будет фиксировать ногу, да и обувь будет выглядит некрасиво.

- Если обувь ребенка промокла выньте из нее стельки и набейте ее скомканной газетной бумагой. Никогда не ставьте сырую обувь на отопительные и обогревательные агрегаты, иначе кожа потеряет свои свойства, станет ломкой и хрупкой. Дайте обуви возможность высохнуть при комнатной температуре.

- Не оставляйте обувь на хранение в грязном состоянии, т.к. это может стать причиной изменения цвета и привести к ее деформации.

- Чистить обувь надо после прихода с улицы, а не перед выходом из дома. Сотрите пыль и грязь щеткой. Протрите влажной, а затем сухой мягкой фланелевой тканью. Если обувь сильно загрязнена ее можно промыть прохладной водой, избегая попадания влаги вовнутрь. На ночь обувь надо смазать кремом и оставить до утра — это смягчит кожу и предохранит ее от порчи и трещин. Утром обуви можно быстро придать хороший блеск — сначала щеткой, а затем бархоткой.

- По возможности храните обувь в хорошо проветриваемом помещении или вентилируемом месте.

- Перед началом носки новой кожаной обуви ее рекомендуется смазать кремом, дать подсохнуть, а затем хорошенько отполировать щеткой, бархоткой или шерстяной тряпкой.

- Важно помнить, что детская обувь нуждается в отдыхе. Лучше если ребенок будет носить одну обувь только день, и два дня обувь должна отдыхать, чтобы кожа успевала просохнуть и сохранила способность «дышать».

- Используйте качественные средства по уходу за обувью.

О потребительских выгодах детской обуви «Зебра»

- Приоритет заботы о здоровье ребенка, учет анатомических особенностей строения ног и тенденций физиологического развития российских детей. Обеспечение правильного развития и формирования стопы ребенка. Профилактика плоскостопия.

- Благодаря мягкости и гибкости обувь «Зебра» прекрасно облегает ногу ребенка и позволяет ей располагается в ней естественным образом, без вреда для роста и развития детских стоп, обеспечивая исключительный комфорт и удобство на ноге ребенка.

- Прочность и долговечность на весь период носки обуви до момента естественного выроста ноги. Адаптированность обуви к климатическим условиям России.

- Стильный оригинальный дизайн от ведущих итальянских модельеров, использование новейших технологий и инновационных разработок при изготовлении и декорировании обуви.

- Экологическая чистота обуви благодаря применению высококачественной, натуральной кожи и высокотехнологичных материалов, не содержащих вредные для здоровья примеси.

- Оптимальное соотношение цена/качество детской обуви для покупателей среднего класса.

- Престижность марочной детской обуви «Зебра», обладающей высокими потребительскими качествами.

Другие материалы по теме детская обувь

- Родителям о детской стопе

- Правила подборки и примерки обуви

- Профилактика плоскостопия у детей

- Правильная обувь для ребёнка

- Об ортопедической и профилактической обуви

- Детская обувь с анатомически профилированной стелькой

- Детская обувь с анатомически профилированной колодкой

- Таблица размеров обуви

spbbolinet.ru

Армированная графитовая фольга и способ ее получения

Изобретение относится к композиционным материалам на основе терморасширенного графита, в частности к армированным листовым материалам, и может быть использовано в производстве прокладочных и других изделий, например гибких нагревателей, труб, футеровки для высокотемпературных печей и т.д. Армированная графитовая фольга содержит терморасширенный графит и армирующие элементы в виде нитей из углеродных волокон с линейной плотностью 10-35 текс, равномерно распределенные по ширине фольги и расположенные в направлении вдоль полотна фольги, при этом толщина армирующих элементов составляет не более 75% от толщины армированной фольги. Способ получения данной фольги предусматривает получение заготовки, содержащей два слоя терморасширенного графита с плотностью 0,05-0,20 г/см3 и расположенные между ними вдоль полотна заготовки равномерно распределенные нити из углеродных волокон с линейной плотностью 10-35 текс, с последующим формованием из упомянутой заготовки фольги. Технический результат изобретения — получение однородной и прочной армированной фольги. 2 н. и 2 з.п ф-лы, 1 табл.

Область техники

Изобретение относится к композиционным материалам на основе терморасширенного графита, в частности к армированным листовым материалам, и может быть использовано в производстве прокладочных и других изделий, например, гибких нагревателей, труб, футеровки для высокотемпературных вакуумных (или в инертной атмосфере) печей и т.д.

Предшествующий уровень техники

В патенте RU 2114802 раскрывается армированная фольга на основе терморасширенного графита, представляющая собой слоистую структуру, включающую полосу эластичного графита с армирующей металлической сеткой. Способ получения фольги осуществляют следующим образом: порошок окисленного графита с насыпной плотностью 0,3-0,7 г/см смешивают с порошком химического соединения в сухом виде до получения однородной смеси. Подготовленную смесь помещают в расходный бункер, из которого смесь выдувают воздухом и водородсодержащим газом в печь расширения графита, нагретую до 900-1250°С. Из печи расширения смесь подают в прокатный стан черновой прокатки. Одновременно со смесью на черновую прокатку подают металлическую армирующую сетку или полосу. Затем графитовую полосу подвергают непрерывной термической обработке в проходной печи в вакууме или защитной атмосфере со скоростью нагрева 50-200°С/с и чистовой прокатке на требуемый размер.

Поскольку известный материал содержит слой металлической сетки, то при его использовании в изделиях, подвергающихся трению, при прижатии возможен абразивный контакт, ухудшающий эксплуатацию изделия. Из данного материала, в частности, нельзя изготовить сальниковые плетеные уплотнения, а низкая стойкость к окислению не позволит использовать данный материал в качестве высокотемпературного материала для электронагревателей.

В патенте RU 2185352 раскрывается листовой материал на основе терморасширенного графита, имеющий противоположные планарные наружные поверхности и включающий расширенные графитовые частицы и дисперсию множества игольчатых керамических волокнистых частиц, которые не реагируют с гибким графитом и стабильны при температурах вплоть до 1371,1°С в количестве от 1,5 до 30 мас.%, причем игольчатые керамические волокнистые частицы простираются внутрь графитового листа, по крайней мере, от одной из планарных наружных поверхностей, чтобы увеличить проницаемость графитового листа для жидкого раствора смолы. Способ включает: (i) обработку природного чешуйчатого графитового материала пропитывающим раствором для получения теплорасширяемых пропитанных графитовых чешуйчатых частиц; (ii) приготовление смеси примерно из 1,5-30 мас.% игольчатых керамических волокнистых частиц с указанными пропитанными графитовыми чешуйчатыми частицами для получения смеси, причем указанные игольчатые керамические чешуйчатые частицы не реагируют с гибким графитом и стабильны при температурах вплоть до 1371,1°С; (iii) пропуск указанной смеси пропитанных природных графитовых чешуйчатых частиц и игольчатых керамических волокнистых частиц сквозь пламя для быстрого расслоения указанных пропитанных природных графитовых частиц и получения смеси указанных игольчатых керамических волокнистых частиц с расслоившимися графитовыми частицами; и (iv) пропуск указанной смеси игольчатых частиц и расслоившихся графитовых частиц между прессовыми валками для получения прессованного листа гибкого графита, включающего заделанную в него дисперсию множества игольчатых частиц, которые простираются, по крайней мере, от одной из указанных планарных наружных поверхностей внутрь листа.

Поскольку керамические игольчатые волокнистые частицы химически неактивны и не обладают адгезией по отношению к графиту гибкого листа, в нем возникает множество кольцевых каналов вокруг соответствующих игольчатых частиц, протянувшихся от противоположных поверхностей листа в тело листа. Эти каналы при погружении гибкого графитового листа в жидкую смолу всасывают смолу, которая затем проникает в гибкий графитовый лист по более проницаемому направлению, параллельному планарным поверхностям гибкого графитового листа и прессованным расслоившимся графитовым частицам, образующим лист.

Данный композиционный материал приобретает приемлемые свойства только после пропитки смолами, что усложняет производство из него прокладочных или иных изделий.

Наиболее близкая фольга к предложенной раскрыта в патенте GB 1312929.

Одно из воплощений данной армированной фольги представляет собой слоистый материал, содержащий два листа фольги на основе терморасширенного графита с расположенной между ними тканью из углеродного волокна.

Армированную фольгу изготавливают следующим образом: собирают пакет из двух графитовых листов фольги с размещенной между ними тканью из углеродного волокна и прикладывают давление от 100 бар.

К недостаткам данного технического решения относится то, что выполненная таким образом армированная фольга имеет четко выраженную трехслойную структуру — при дальнейшем изготовлении из данной фольги изделий, например сальниковой набивки или любых других изделий, получаемых из фольги скручиванием, навивкой и пр., возможно расслоение фольги и потеря прочности как самой фольги, так и получаемых из нее изделий.

Раскрытие изобретения

Задачей изобретения является получение однородной и прочной армированной фольги.

Поставленная задача решается армированной графитовой фольгой, включающей терморасширенный графит и армирующие элементы из углеродных волокон, которая в качестве армирующих элементов содержит нити из углеродных волокон с плотностью 10-35 текс, равномерно распределенные по ширине фольги и расположенные вдоль полотна фольги, при этом толщина армирующих элементов составляет не более 75% от толщины армированной фольги.

Фольга может содержать компоненты при следующем соотношении, мас.%:

| Армирующие элементы | 5-10 |

| Терморасширенный графит | Остальное |

Поставленная задача также решается способом изготовления армированной графитовой фольги, включающим получение заготовки, содержащей два слоя терморасширенного графита и расположенные между ними армирующие элементы из углеродных волокон и последующее формование из упомянутой заготовки фольги, отличающимся тем, что слои терморасширенного графита получают путем предварительной прокатки терморасширенного графита до плотности 0,05-0,20 г/см3, а промежуточный слой получают путем равномерного распределения по ширине заготовки нитей из углеродных волокон с линейной плотностью 10-35 текс, расположенных вдоль полотна заготовки.

В других частных воплощениях изобретения нити предварительно проклеивают.

Сущность изобретения состоит в следующем.

Заявленная фольга представляет собой монолитный материал без четко выраженной слоистой структуры и содержит частицы терморасширенного графита и армирующий элемент из углеродных волокон.

Армирующий элемент представляет собой нити из углеродных волокон с плотностью, не превышающей 35 текс, равномерно распределенные по ширине фольги и расположенные в направлении прокатки, при этом толщина армирующего элемента составляет не более 75% от толщины армированной фольги.

Армированная фольга должна обладать определенным удлинением при разрыве (на уровне 1,1±0,2%), для этого как графитовый материал, так и армирующий компонент должны обладать схожими свойствами для обеспечения необходимой эластичности (гибкости) графитового материала. Поэтому армирующий компонент должен обладать определенной прочностью и удлинением при растяжении, что достигается регламентированием линейной плотности нитей и их содержанием в армированной фольге.

Величина удлинения при разрыве в зависимости от линейной плотности нитей из углеродных волокон меняется следующим образом:

| Линейная плотность, текс | 30 | 33 | 35 | 70 | 800 | >800 |

| Удлинение при разрыве, % | 0,9 | 1,0 | 1,3 | 1,5-1,6 | 2,1-2,2 | ~3 |

Как следует из приведенных данных, линейная плотность нитей до 35 текс обеспечивает необходимое удлинение нитей при разрыве, совпадающее с удлинением фольги.

Для некоторых аспектов изобретения, например для использования фольги в качестве материала для сальниковых уплотнений, количество армирующих элементов должно находиться в пределах 5-10 мас.%. Для других воплощений изобретения, например при использовании фольги в качестве термоизоляционного материала или электронагревательного, содержание нитей из углеродных волокон может быть иным.

Проведенные исследования показали, что в качестве заготовки для получения армированной фольги нужно брать не саму фольгу (материал, спрессованный до плотности 1 г/см3, как это сделано в способе-прототипе), а прекурсор данной фольги в виде достаточно рыхлой заготовки с плотностью 0,05-0,20 г/см3.

Армирующие нити с линейной плотностью, не превышающей 35 текс, следует равномерно распределить по ширине заготовки, например разложить их на некотором одинаковом расстоянии друг от друга. При этом нити направляют вдоль полотна фольги, т.е. параллельно кромке фольги.

При наличии всех этих факторов получается прочная и однородная по структуре фольга, которая при дальнейшей эксплуатации не расслаивается, а изделия, полученные из данной фольги, обладают улучшенными эксплуатационными характеристиками.

Сырьем для получения графитовой фольги является природный чешуйчатый графит, прошедший специальную химическую и термическую обработку.

Могут быть использованы любые углеродные волокна — из карбонизованного вискозного волокна, карбонизованного полиакрилонитрильного волокна, пекового волокна или их комбинации.

Для улучшения адгезии нити из углеродного волокна к заготовке из терморасширенного графита ее предварительно пропитывают клеем.

Пропитка нити из углеродного волокна не является обязательной операцией. Она позволяет более надежно закрепить армирующие нити и избежать их сдвига при совместной прокатке.

Клеем в данном случае может быть любой клей, обеспечивающий адгезию нити из углеродных волокон к графиту и не влияющий на эксплуатационные свойства изделий.

В частности, в дальнейших примерах реализации изобретения был использован невысыхающий клей на акриловой основе.

Окончательное формирование армированной фольги (компакт: графитовая рыхлая заготовка — армирующий элемент — графитовая рыхлая заготовка) осуществляется через валки финишной прокатки до требуемой толщины и плотности.

Получаемая таким образом фольга отличается следующими характеристиками:

Длина — до 250 м

Ширина — до 1500 мм

Толщина — не менее 0,22 мм

Плотность 0,9-1,3 г/см3

Количество армирующих нитей — 5 на 10 мм ширины фольги (через 2 мм)

Упругость 8-15%

Прочность на разрыв, измеренная по методике для неармированной фольги — не менее 11 МПа

Температура эксплуатации (в изделии) — до 650°С (до 3000°С в вакууме).

Давление в процессе эксплуатации (в изделии) до 35 МПа (подвижные части) и до 60 МПа (неподвижные части).

Армированная графитовая фольга, как уже сообщалось, может быть использована для производства плетеной сальниковой набивки, применяемой в герметизации штоков арматуры и вращающихся узлов насосов, турбин и т.д. Поэтому прочность на разрыв определяет максимальную скорость вращения валов и максимальное давление, при которых набивка обеспечивает герметизацию.

Термическая стойкость армирующих нитей обуславливает максимальную температуру, при которой набивка сохраняет механические свойства, что важно при эксплуатации.

Химическая стойкость нитей определяет возможность использования набивки для замыкающих сальниковых колец, соприкасающихся с агрессивными средами.

При использовании фольги для изготовления сальниковой набивки удлинение при разрыве армирующих нитей должно быть равным или несколько меньше значения для графитовой фольги, что достигается регламентированием линейной плотности нитей и их содержанием в армированной фольге.

Это важно для процесса ее переработки, например, в плетеные изделия, в частности в плетеную сальниковую набивку. Если удлинение нитей будет существенно выше удлинения при разрыве графитовой фольги, то это будет приводить к ее осыпанию и соответственно к ухудшению механических и антифрикционных свойств в процессе переработки.

Плетеные сальниковые набивки на основе графитовой фольги, армированной углеродными волокнами, превосходят по эксплуатационным характеристикам все набивки на основе армированных другими нитями графитовых фольг: обладают высокой температурой эксплуатации, имеют низкий коэффициент трения, не абразивные, химически инертны, выдерживают высокие давления и могут использоваться для герметизации узлов с высокими скоростями вращения валов.

Армированная фольга также прекрасно показала себя при использовании в качестве теплоизолирующих экранов в высокотемпературных печах.

Многосторонность применения — одно из основных преимуществ заявляемой армированной фольги, эксплуатационные и функциональные возможности которой настолько широки, что ограничиваются лишь потребностями промышленности, квалификацией инженеров и технологов.

Предложенная фольга может быть использована, в том числе, и в изделиях для вакуумных и газонаполненных высокотемпературных печей различного назначения.- прежде всего в изделиях для эксплуатации в условиях высоких температур до 3000°С, а именно гибких нагревателях, теплоотражающих экранах, теплоизоляционных щитах и т.д., что в целом обеспечивает эффективную высокотемпературную термическую обработку материалов и изделий.

Пример 1.

Окисленный (интеркалированный) графит, полученный на основе нитрата графита (НГ), бисульфата графита (БГ) или электрохимического нитрата графита (ЭНГ), или их комбинацию, дозировали с помощью дозатора и транспортировали потоком воздуха в печь с трубчатым реактором, где при температуре 900-1100°С происходило его вспенивание.

Далее смесь терморасширенного графита (пенографита) и газов проходила через газоотделительное устройство и попадала в бункер, в котором терморасширенный графит (ТРГ, пенографит) равномерно распределялся по ширине и падал на транспортную ленту прокатного стана. Проходя через валки прокатного стана, ТРГ спрессовывался до плотности 0,20 г/см3. Далее на него накладывали слой распределенных проклеенных углеродных нитей на основе ПАН — волокон, линейная плотность которых составляла 35 текс.

Толщина армирующей нити была 0,15 мм, что соответственно составляло приблизительно 68% от толщины армированной фольги. Степень армирования составляла 5% по массе.

Исходные углеродные нити, намотанные на шпули, располагали на шпулярнике. На выходе из шпулярника нити проходили через гребенку с шагом щелей 2 мм, через каждую из которых проходила одна нить. Далее распределенные нити проходили через ванну или специальные валки с клеем и подсушивались лампами. Таким образом получали слой проклеенных углеродных нитей с шагом 2 мм, который потом прокладывали между двумя слоями ТРГ и прокатывали.

Затем сверху слоя углеродных волокон подавали второй слой ТРГ, полученный способом, вышеописанным для первого слоя ТРГ. Полученная таким образом трехслойная заготовка проходила через ряд последовательно расположенных валков для достижения необходимой плотности 1,1 г/см3 и толщины 0,22 мм.

На выходе полученное полотно армированной графитовой фольги сматывали в рулон автоматическим намоточным устройством.

Этот и другие примеры получения армированной графитовой фольги приведены в таблице 1.

1. Армированная графитовая фольга, включающая терморасширенный графит и армирующие элементы из углеродных волокон, отличающаяся тем, что в качестве армирующих элементов она содержит нити из углеродных волокон с линейной плотностью 10-35 текс, равномерно распределенные по ширине фольги и расположенные в направлении вдоль полотна фольги, при этом толщина армирующих элементов составляет не более 75% от толщины армированной фольги.

2. Фольга по п.1, отличающаяся тем, что она содержит компоненты при следующем соотношении, мас.%:

| Армирующие элементы | 5-10 |

| Терморасширенный графит | Остальное |

3. Способ изготовления армированной графитовой фольги, включающий получение заготовки, содержащей два слоя терморасширенного графита и расположенные между ними армирующие элементы из углеродных волокон и последующее формование из упомянутой заготовки фольги, отличающийся тем, что слои терморасширенного графита получают путем предварительной прокатки терморасширенного графита до плотности 0,05-0,20 г/см3, а армирующие элементы представляют собой равномерно распределенные по ширине заготовки нити из углеродных волокон с линейной плотностью 10-35 текс, расположенные вдоль полотна заготовки.

4. Способ по п.1, отличающийся тем, что нити предварительно проклеивают.

www.findpatent.ru

Леруа Мерлен, на бумажной основе, какую лучше выбрать для сауны, фольгированный утеплитель

Отражающие способности – главное свойство, которое делает алюминиевую фольгу подходящим утеплителем для бани – помещения, которое нужно натопить быстро и сильноСреди большого количества разновидностей материалов для теплоизоляции, при обустройстве бань, на ряду с такими материалами, как лавсан и утепляющая пленка, чаще всего пользователи отдают предпочтение именно алюминиевой фольге. Она является простым и доступным покрытием, хорошо удерживает тепло внутри строения, предотвращает быстрое охлаждение бани, и тем самым снижает энергозатраты и обеспечивает комфортное принятие банных процедур. Но какую же фольгу все-таки лучше выбрать, и как ее укладывать? Об этом пойдет речь в данной статье.

Отражающие способности – главное свойство, которое делает алюминиевую фольгу подходящим утеплителем для бани – помещения, которое нужно натопить быстро и сильноСреди большого количества разновидностей материалов для теплоизоляции, при обустройстве бань, на ряду с такими материалами, как лавсан и утепляющая пленка, чаще всего пользователи отдают предпочтение именно алюминиевой фольге. Она является простым и доступным покрытием, хорошо удерживает тепло внутри строения, предотвращает быстрое охлаждение бани, и тем самым снижает энергозатраты и обеспечивает комфортное принятие банных процедур. Но какую же фольгу все-таки лучше выбрать, и как ее укладывать? Об этом пойдет речь в данной статье.

Фольгированный утеплитель для бани и сауны: основные характеристики

Для того, чтобы, такое драгоценное для бани тепло не уходило за пределы помещения, а способствовало полноценному отдыху в помещении, сегодня принято использовать в качестве теплоизоляционного материала алюминиевую фольгу.

Этот теплоизолятор часто используется для таких помещений, как парилка, где температура воздуха может подниматься до 150 градусов

Этот теплоизолятор часто используется для таких помещений, как парилка, где температура воздуха может подниматься до 150 градусов

Учитывая особенности помещения и микроклимата в нем любой материал, который применяется при строительстве объекту должен отвечать целому ряду требований. Относится это и к фольге, которая сама по себе имеет ряд преимуществ.

Характеристика материала 100 мкр:

- Отличная влаго-, водо- и паростойкость;

- Хорошие огнеупорные качества;

- Высокие антикоррозийные свойства;

- Повышенный коэффициент отражаемости, достигаемый за счет полировки специальным составом верхнего слоя;

- Низкая теплопроводность.

Отличные пароизоляционные качества делают материал приемлемым именно для помещений с повышенной влажностью и помогают предотвратить процесс утечки горячего пара из бани. А низкая теплопроводность сохранит максимум тепла.

Обшивка бани внутри фольгой: преимущества метода

Алюминиевая фольга способна выдерживать температуру до 145 °С. Это, если сочетать с очень высокой отражающей способностью дает возможность сохранить тепло внутри парной. Если сравнивать с другими утеплителями то она способна на 2-2,5 часа больше, обеспечивать эффект термоса.

Устойчивость к отражению и отсутствие поглощения воды. Фольгированный утеплитель может быть использован для теплоизоляции любых поверхностей, даже пола

Устойчивость к отражению и отсутствие поглощения воды. Фольгированный утеплитель может быть использован для теплоизоляции любых поверхностей, даже пола

Данный утеплитель является универсальным в отношении его применения, и подходит для использования его на стенах, полу и потолке саун и бань. К тому же он не требует обработки его фунгицидными веществами.

Специалисты утверждают, что фольга из алюминия на бумаге, или другие фольгированные покрытия могут отражать назад внутрь помещения не все уходящее тепло. В связи с этим, лучше всего они подходят для парилок, которые утеплены по принципу «пирога». Как дополнительный теплоизолирующий материал может быть стекловата или базальтовый утеплитель. Допускаются и аналогичные минеральные теплоизоляторы. Особенно актуально их применение в банях и саунах, которые сооружены из кирпича, бетона или других «холодных» каркасных материалов.

Преимущества алюминиевой фольги:

- Полнейшее отсутствие деформаций и утраты своих потребительских свойств;

- Повышенная пластичность покрытия, даже в условиях длительного воздействия высоких температурных показателей;

- Отсутствие выделения опасных для человека испарений;

- Хорошая стойкость к ультрафиолету;

- Материал защищен от патогенных микроорганизмов, плесени и излишнего конденсата;

- Простота монтажа;

- Гигиеничность;

- Долговечность;

- Высокая устойчивость к химическим реагентам;

- Фольга защищает смежные или прилегающие комнаты от повышенной влажности, если баня расположена внутри дома.

При бережном монтаже тонкие листы фольги не деформируются и не рвутся. Однако следует помнить, что такой материал следует покупать с небольшим запасом.

Монтаж фольги в парилке: советы профессионалов

Укладка материала не является сложным процессом, и даже начинающему строителю под силу справится с ним. Главным условием является последовательность в действиях и осторожность.

Ввиду своего металлизированного покрытия, отражающая термоизоляция применяется при утеплении как жилых, так и промышленных зданий

Ввиду своего металлизированного покрытия, отражающая термоизоляция применяется при утеплении как жилых, так и промышленных зданий