Как правильно варить дуговой сваркой

Несколько десятков лет назад не было такого, чтобы люди сами могли выбирать, каким способом варить металл. Было один-два способа. Нынче же, в эпоху технологического прогресса и требований к качеству материалов существует множество способов сваривания металла. Самым оптимальным и эффективным из них является сварка дуговым аппаратом. Им пользуются наибольшее количество людей, поэтому это способ наиболее популярен.

Содержание:

- Принцип работы аппарата дуговой сварки

- Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

- Какие бывают электроды, и как не ошибиться в их выборе?

- Технология выполнения ручной дуговой сварки своими руками

- Техника безопасности или как защитить себя сварщику?

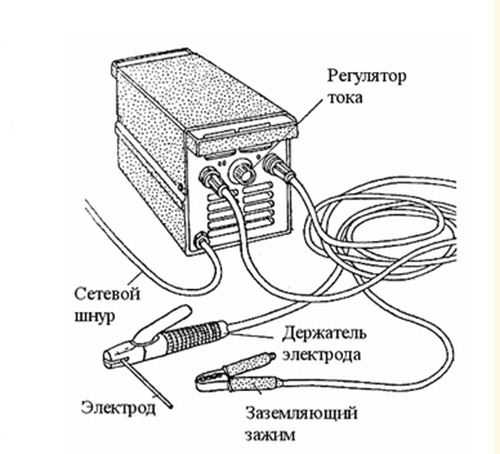

Принцип работы аппарата дуговой сварки

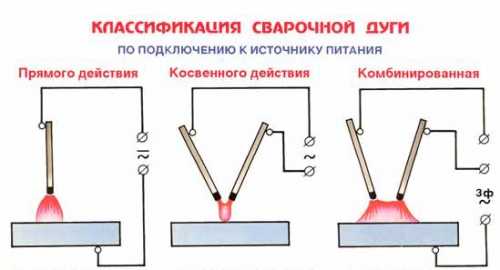

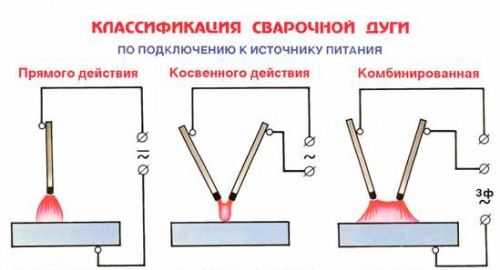

Преимущество дуговой сварки – температура дуги, которая достигает более 5 тыс. градусов. Она гарантирует сваривание абсолютно любых материалов, так как может расплавить даже самый крепкий материал. Зона максимально высокой температуры сосредотачивается в дуговом разряде. Направление дуги можно менять на прямую дугу, и косвенно действующую.

Рассмотрим разницу между дугой прямого действия и косвенного. Огонь между сварочными металлами и электродом характеризует сварку с дугой прямого действия. Косвенная дуга начинает гореть между самими электродами. В этом случае, металлы для сплавки не обрабатываются сварочным током.

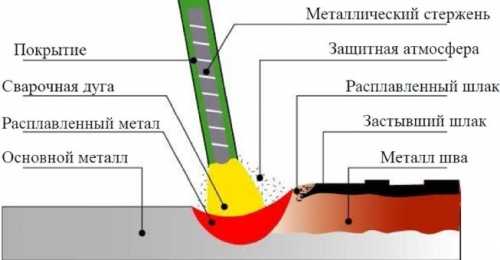

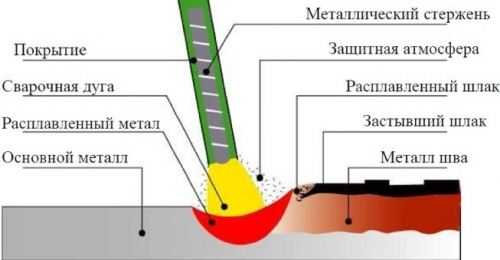

Зажечь дугу можно только тогда, когда сквозь основу электрода протекает ток, а конец электрода соприкасается с металлом. После, дуга начинает гореть между металлом, который расплавляется в процессе и, основанием электрода. Впоследствии этой дуги, температура мгновенно повышается, и металл начинает плавиться. Одновременно с расплавкой металла, плавиться и электрод.

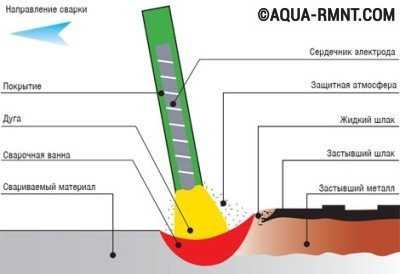

Расплавленный металл имеет небольшую впадину и образует сварочную ванну.

Там он продолжает плавиться вместе с покрытием выбранного электрода. Когда расплавляется электрод, вокруг ванны образуется некий газовый слой, который защищает, шлаковую ванну. Если бы на электроды не наносили специально предназначенную обмазку, расплавленный металл не защищался бы шлаком. Когда, по каким-то причинам, в процессе проварки не нужен шлаковый защитный газ, можно это предусмотреть и выбрать электроды, которые не обработаны минеральными частицами и разными ферросплавами. Именно эти покрытия электрода, при плавлении, дадут нужную газовую защиту от внешней среды.

Сварочная дуга не стоит на месте, а продвигается по мере провара. Смещение дуги вызывает охлаждение проваренного места и отвердевание его. После того, как он охладится, станет видно сварочный шов, имеющий маленький налет шлака, который напоминает корку.

Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

На сегодняшний день существует огромное количество разных материалов, требований к их проварке в труднодоступных местах, поэтому требования к сварочному аппарату очень серьезные. Это отразилось на количестве разных аппаратов для сварки, которые уже можно поделить по типу источника переменного или постоянного тока на три основных вида.

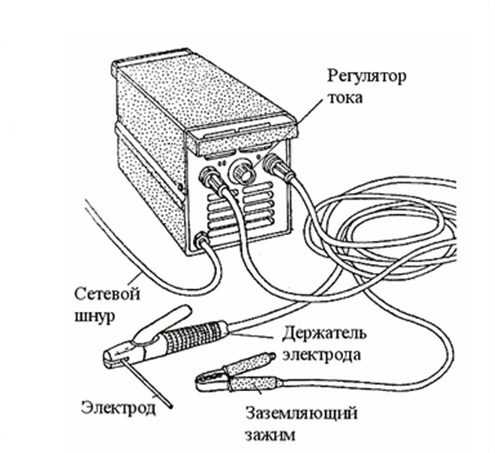

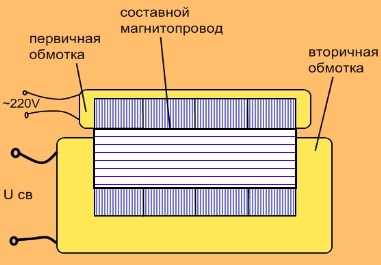

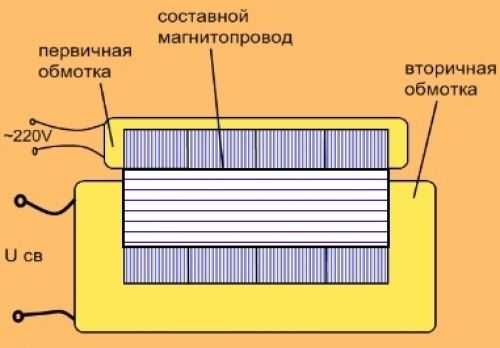

Сварочные трансформаторы

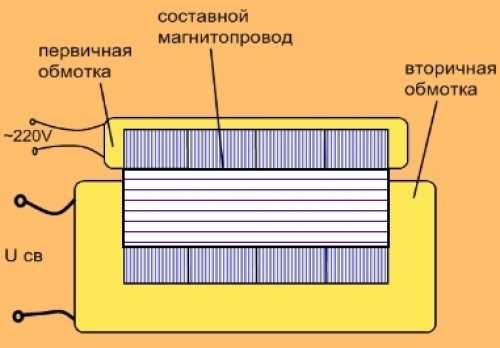

Это наиболее простое решение, для получения нужного тока. Принцип его работы – понизить сетевое напряжение, до оптимального, для работы сварочного аппарата, с чем и должна справляться его главная деталь – трансформатор. Получить на выходе постоянный ток невозможно с использованием трансформатора, так как он может позволить выдать только переменный. В работе довольно часто нужно регулировать силу выделяемого тока, про что не забыли изготовители, оснастив аппарат так, что передвигая первичную и вторичную обмотку, меняется сила тока. Хотя, кроме этого способа, существуют и несколько других. Но, поскольку они используются крайне редко, нет нужды говорить о них подробно.

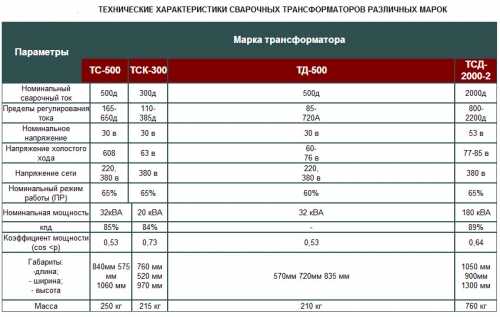

Сварочный трансформатор имеет все необходимые возможности, чтобы варить качественно и точно, при условии, что к нему будут подобраны специальные электроды для переменного тока. В этом случае шансы на качественную проварку металла только увеличиваются. Раз уж разговор зашел о качестве и эффективности аппарата, просто нельзя позабыть о коэффициенте полезного действия (КПД). Дело в том, что сварочный трансформатор достигает отличных результатов – 90%. Всегда и у всех аппаратов разного применения будут потери эффективности (нагрев, внешняя среда), и 10% это сравнительно небольшой процент. Стоит упомянуть, что только на охлаждение ему потребуется много усилий, но сварка имеет очень мощные вентиляторы, способные охлаждать температуру в сотни раз.

Что может быть главнее эффективности трансформаторной сварки? Конечно, ее стоимость и долговечность. Удивительно, но цена – невысокая и полностью себя оправдывает, а срок работы аппаратуры – главный плюс и козырь трансформаторного сварочного аппарата.

Сварочный выпрямитель

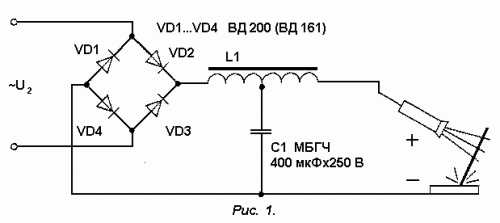

Их основная цель – выпрямлять напряжение, преобразовывать и делать постоянный ток, используя непостоянный. Структура этих аппаратов очень простая: один трансформатор понижения тока, диодный блок (выпрямитель) и системы для регулировки защиты, а также пуска. Если сравнивать состав этого выпрямителя с компонентами трансформаторной сварки, то абсолютно точно можно подчеркнуть, что выпрямители порядком сложнее, чем трансформаторы. Что является их достоинством, ведь это непосредственно оказывается на практике – работают намного стабильнее — сварочный ток и дуга имеют лучшие характеристики.

Если качество работы выпрямителей намного выше предыдущих, то существенно лучше и качество получаемого шва.

Нельзя сказать о плохом качестве швов в трансформаторах, однако выпрямители делают его еще лучше и надежнее. Небольшие минусы здесь все-таки присутствуют: большой вес выпрямительного аппарата и работает он под очень большим напряжением, что сказывается на ухудшении напряжения в сети, во время его работы.

Современные сварочные аппараты — инверторы

Бывает и так, что для нормальной работы 50 Гц напряжения недостаточно, и использование трансформаторов, как и выпрямителей в некоторых ситуациях невозможно. Из-за этого, благодаря нынешним технологиям, широко производятся новые, намного более мощные сварочные аппараты. Они называются инверторными, и работают под частотой более 500 Гц.

Для передачи энергии, не нужен трансформатор внушительных размеров, а достаточно маленького, который обеспечит протекание постоянного тока все время. Чтобы сравнить, в сколько раз меньше весит силовой трансформатор от обычного, нужно отталкиваться от их одинаковых параметров силы тока. Силовому трансформатору для выработки тока в 160А не надо весить 20 кг и более. А это уменьшает вес полной сборки инвертора в 5-7 раз. В то время как обычному трансформатору никак не удастся избежать несколько десятков килограммов массы.

Вес полностью укомплектованного инвертора не превышает 8 кг (бывает меньше, но не больше). Это очень удобно и компактно, так как, транспортируя аппарат, тратится намного меньше усилий.

Комплектующие инвертора немного похожи на выпрямительный аппарат.

В состав инвертора входит сетевой фильтр, два выпрямителя, преобразователь переменного напряжение, работающего на очень высоких частотах и последнее – схемы управления. Им можно работать намного дольше, без перерыва, так как его работа максимально стабильная. Кроме этого, инвертор позволяет сварщику расширено выбирать сварочный ток. Переключатель находится на самом инверторе и может очень точно переходить к разным значениям силы тока. Это просто необходимо, если варить потребуется тоненькими электродами.

При выборе любого типа сварочного аппарата, нужно сосредотачивать внимание на диапазоне допустимого изменения сварочного тока. Именно этот показатель, указывает на его активную мощность. От широкого диапазона зависит много: выбор электродов (большой диапазон позволяет использовать электроды большого размера, но и малые тоже). Важно и то, как быстро аппарат сможет зажечь дугу, от этого, в некоторой мере, зависит продуктивность работы. Как понять, будет ли данный аппарат быстро зажигать дугу или медлить? Очень просто, эти параметры специально указываются в технических характеристиках любых сварочных аппаратов в колонке – ток холостого хода. Рекомендуемое значение данного параметра 60 – 80В, если больше – лучше, и дуга будет загораться мгновенно.

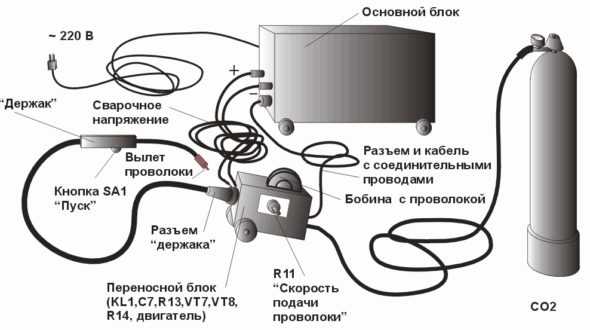

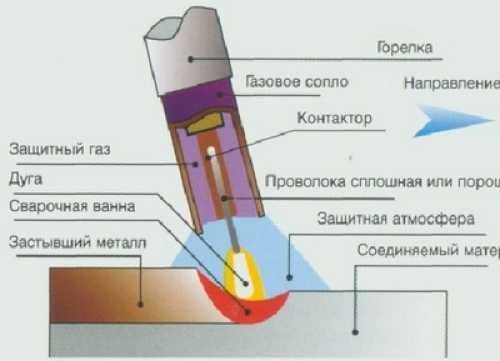

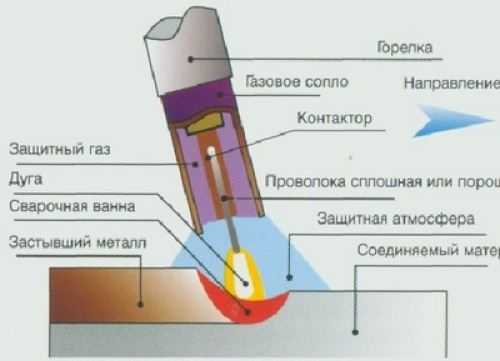

Достаточно редко встречаются сварочные аппараты, использующие углекислый газ, которые называются полуавтоматами.

Они имеют профессиональное качество проварки металла, работают с достаточно тонкими металлическими листами. Стоимость полуавтоматов весьма внушительная, поэтому они не распространены в домашнем процессе сварки, а широко используются на более ответственном и масштабном уровне.

Каким бы аппаратом не пользовался сварщик, трансформаторным или инверторной сваркой, все равно не сможет начать процесс без неотъемлемой части сварочного аппарата – электрода. А значит следующий этап для успешного протекания процесса — подбор электродов по определенным требованиям и в зависимости от материалов металла.

Какие бывают электроды, и как не ошибиться в их выборе?

Электрод похож на тонкую металлическую палочку с защитным покрытием. Так и есть на самом деле, электрод – это самый натуральный металлический стержень, а образованное покрытие – ферросплавы и минералы. В процессе расплава металла и образования сварочной ванны они будут защищать ее, создавая слой защитного газа, сквозь который воздух не сможет попасть и окислить сварочную ванну.

Электрод должен в сварочном процессе расплавиться и расплавить также необходимое место металлического листа. Осуществляется это за счет прохождения тока значительной величины по самому электроду. Электрический ток, который попадает на электрод, начинает проходить и попадает к месту, где вскоре образуется шов, из-за того, что электрод будет соприкасаться с листом металла.

Электроды различаются по типажу:

- Чугунные, стальные и стальные с добавлением минералов.

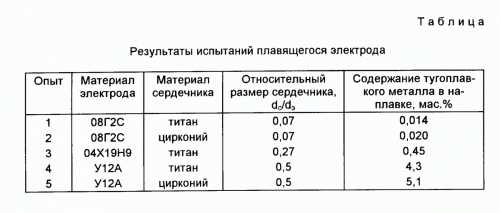

- Плавящиеся с получаемым сечением.

- Неплавящиеся для работы при контактной сварке..

Электроды нестандартные, и бывают всевозможного диаметра и длины. В зависимости от задач и сложности сварки, выбираются или маленькой длины, которые уменьшают напряжение, или длинные – основная их задача – повысить сопротивление.

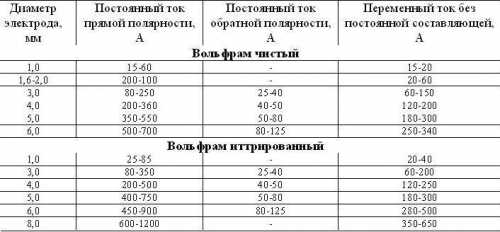

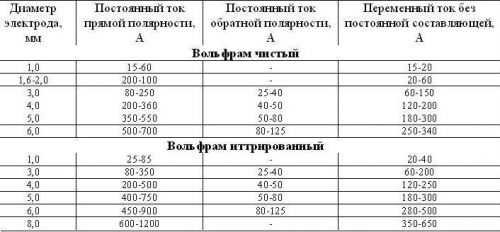

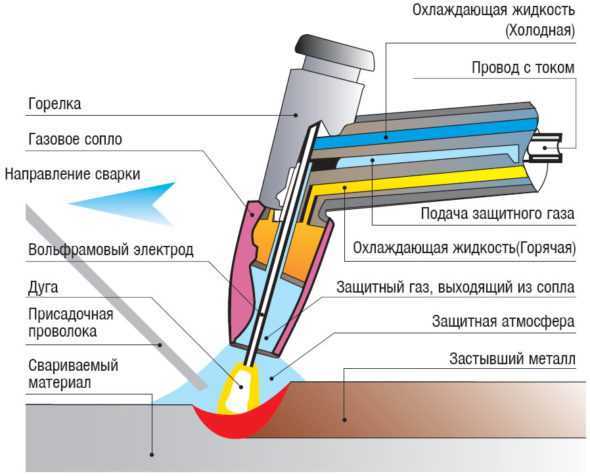

Не всем известно, что сварщики различают электроды: профессиональные и обычные. В полуавтоматической сварке используются только первые. Это – вольфрамовые электроды, плазменные. Принцип действия одинаковый – плавясь, они выделяют защитный газ.

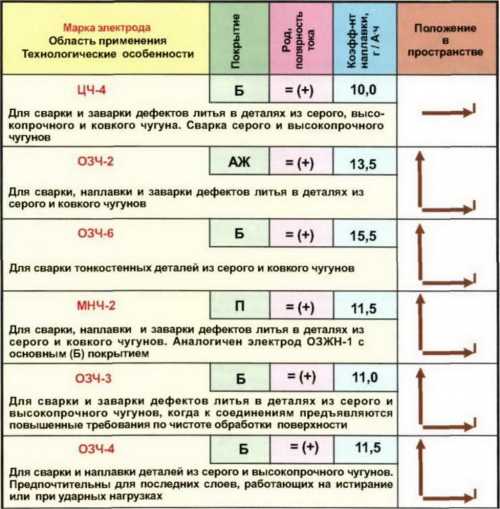

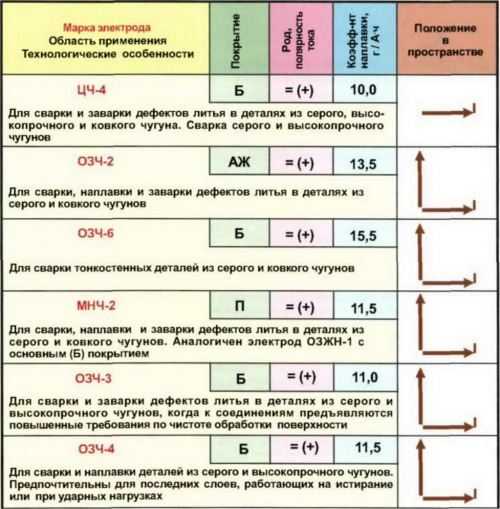

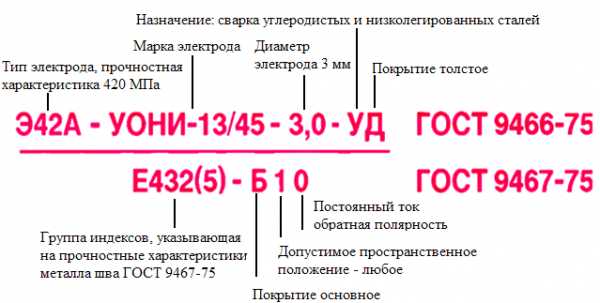

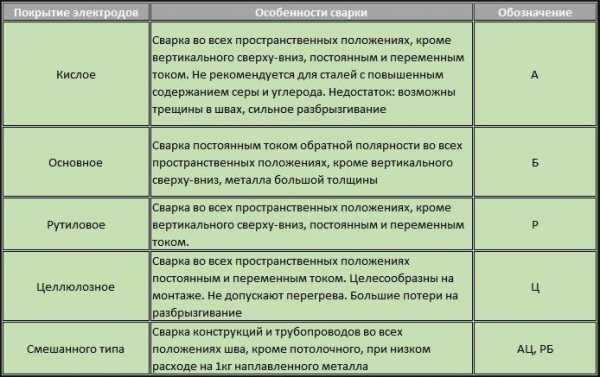

Покрытие электрода, как уже известно, защищает сварочную ванну от агрессивного воздействия воздуха, но еще и помогает гореть дуге более устойчиво. На электродах можно увидеть разное покрытие: кислое, основное, целлюлозное и другие, малоиспользуемые.

Самое главное, выбирая электроды – покупать только те, которые будут соответствовать целям сварки. Выбор сварочных аппаратов напрямую меняет тип электродов. Чаще всего используют электроды марки УОНИ-13/НЖ/12х13. Их применяют при работе с низколегированной сталью и углеродистыми листами. Р-3С используют для сварки переменным и постоянным током. Используются для таких же материалов.

Технология выполнения ручной дуговой сварки своими руками

Все домашние работы, которые нуждаются в сварочной работе, не могут обойтись без ручного аппарата дуговой сварки. Даже спустя многие годы, этот аппарат не потерял своей актуальности, а стал еще более популярным и используемым.

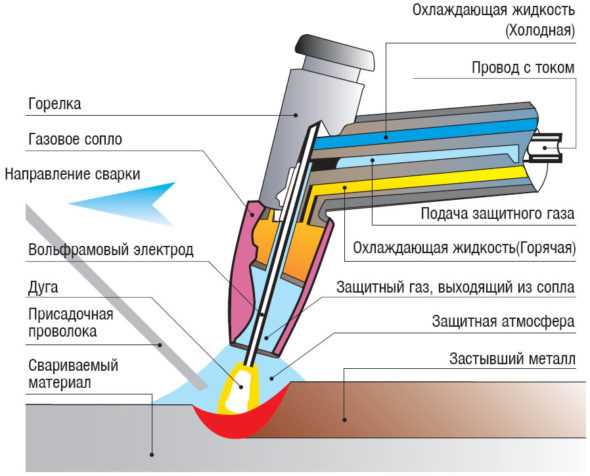

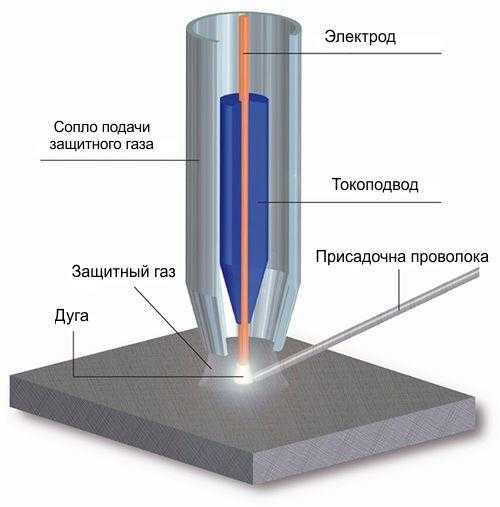

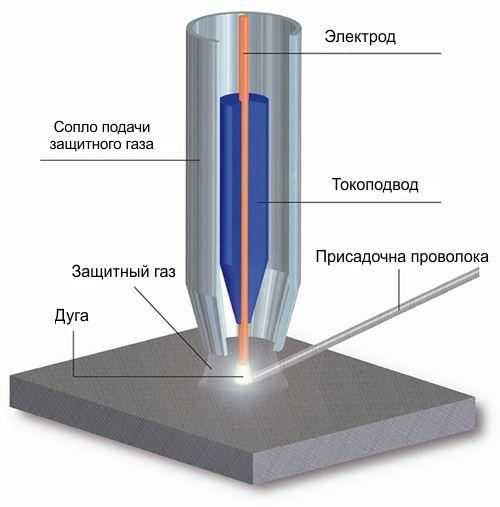

Одним из существующих способов является вариант сварки электродом, вместе с защитными газами (аргон с добавлением небольшого количества кислорода). Электроды в этом случае используют неплавкие и, часто вольфрамовые.

Важным моментом следует отметить качество шва. Чтобы место сварки было качественным, а не ослабленным швом, нужно правильно подбирать электроды под материал(они должны быть того же качества, что и металл). Только тогда, расплавка и смешивание химического состава электрода и металла не будет различаться, и ухудшать его. Сваривание ручной дуговой сваркой требуется проводить постоянным током. Исключение составляет сварка алюминия, которую лучше производить переменным и током с обратной полярностью. Объясняется это тем, что алюминий имеет некий слой оксидной пленки, а она, в свою очередь, имеет очень высокую температуру плавления (больше 1000 градусов), и переменный ток лучше ее плавит.

Сварка с аргоном более дорогая, в сравнении с обычной, и скоростью похвастаться не может, зато можно уверенно сказать о преимуществе данного типа для работы производственном масштабе. Для начинающих же сварщиков не рекомендуется использовать этот способ дуговой сварки, так как освоить и хорошо управлять им немного сложнее. Электроды для обычной ручной сварки подходят простые, но покрытые химическими элементами. Один конец у них оставляют непокрытым, так как он будет крепиться в держателе.

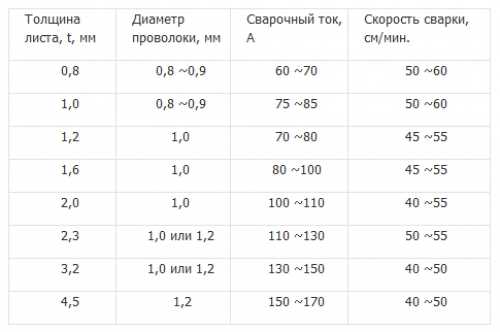

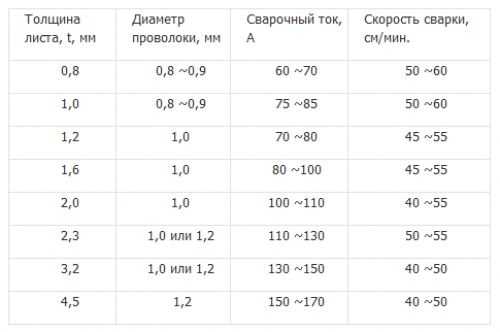

Итак, первое, на что надо обратить внимание, начиная работу с дуговой ручной сваркой – подбор силы тока. Оптимальный выбор силы сварочного тока гарантирует шов хорошего качества. Тем, кто не знает, как в домашних условиях выбрать силу тока, расстраиваться не нужно, а всего-навсего заглянуть в документацию к сварочному аппарату, где должно быть указано, как выбирать.

Следующим этапом рассмотрим быстроту сварки. Скорость перемещения электрода зависит от толщины материала. Чем толще металл, тем дольше будет его плавка, а значит, скорость немного упадет. Главным показателем выбора скорости является наполнение сварочной ванны расплавленным металлом. Держать электрод нужно на одном место столько, чтобы эта ванна наполнилась и немного возвышалась над остальным слоем металла на несколько миллиметров. Перемещать электрод слишком медленно тоже недопустимо, так как сварочный шов, точнее расплавленный металл начнет растекаться, и препятствовать дальнейшему процессу.

Очень важный момент в работе — это зажигание сварочной дуги. Именно с ее появления начинается процесс сварки металла. Зажечь ее можно не одним способом, однако, самым активно используемым методом является соприкосновение электрода и поверхности выбранного листа металла. Касаться или чиркать нет разницы, в любом случае дуга должна появиться. Эти действия проводят только с новым электродом. Любой новичок или опытный сварщик сделают это легко, и бояться этого не стоит. Другой метод вызывания сварочной дуги предназначен для всех труднодоступных и мало контролируемых мест. Для того чтобы вызвать дугу, надо коснуться электродом поверхности металла, после чего отвести на несколько миллиметров. Подводить электрод нужно обязательно под прямым (вертикально) углом.

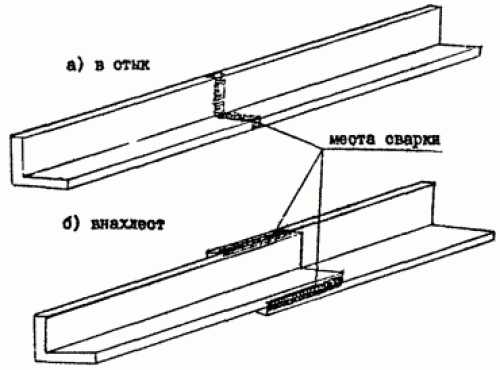

Как осуществить наплавку швов поверхностей которые размещены под углом и внахлест?

При условии, что электрод находится под углом 45 градусов, относительно поверхностей, можно уверено твердить, что шов получится очень высокого качества и результат будет положительный. При этом поверхности лучше всего сложить «Г-образно». Только в таком положении двух поверхностей получится наплавить швы, имеющие большое сечение.

Два элемента, которые находятся внахлест, наплавляют короткой дугой, при этом двигая электродом вперед-назад, для разогрева всей поверхности. Разогрев всей поверхности важен, так как это будет влиять на равномерное заполнение жидким металлом ванны.

Техника безопасности или как защитить себя сварщику?

Самым важным элементом защиты и безопасного проведения работ на сварочном аппарате является защитный щиток и перчатки. Эти элементы просто неотъемлемы при сварке, и должны быть одеты еще перед включением дугового аппарата. Если нет защитной маски, которая одевается на голову, сварщик может использовать щиток подобного типа, но его надо держать другой рукой. Сквозь защитное стекло будет видно расплавленный металл и место сварки. Стоит отметить, что держать щиток не нужно все время, от включения сварочного аппарата и до самого окончания. Защитное стекло, которое включает в себя подложку из оргстекла, должно защищать глаза только в период возгорания дуги.

Кроме перчаток, сварщику в обязательном порядке нужно быть одетым в специальный защитный костюм, который плохо горит, а значит и возможности тлеть у материалов не будет. Хорошо подходят ткани из брезента и кожи. При работе нельзя гарантировать, что ни капли расплавленного металла, не попадет на одежду или обувь, поэтому все части тела должны быть защищены.

Чтобы не нарушить правила техники безопасности, приниматься за работу надо только на том оборудовании, которое изначально было проверено.

Последнее, важное замечание к безопасности относят плохое закрепление сварных деталей. Именно этим правилом пренебрегают многие любители домашней сварки. Это в некоторых случаях очень опасно, так как в противоположном случае, горячая или расплавленная часть материала может упасть на пол или на ногу.

strport.ru

Как варить дуговой сваркой. Особенности выполнения работы.

Содержание статьи

Основы дуговой сварки

Очень часто соединения создаются посредством ручной электродуговой сварки методом прямого действия. За счет того, что электроды непрерывно подаются в участок, где горит дуга, получается устойчивый сварочный процесс. Если дуга будет слишком длинной, то электродный металл начнет окисляться быстрее, глубина провара станет меньше и материал начнет разбрызгиваться и в итоге швы получатся с частичками оксидов.

Принцип функционирования аппарата дуговой сварки

Техника дуговой сварки имеет неоспоримое достоинство, которое заключается в том, что температура используемой дуги может достичь до 5000°С и более. Благодаря таким характеристикам, подобным методом можно сварить любые материалы, поскольку такая дуга может расплавить даже максимально прочный металл. Участок, где действует самый высокий температурный режим образуется в дуговом разряде.

Для того, чтобы знать как варить детали при помощи электрической дуги, надо понимать как она зажигается и начинает функционировать. Зажечь дугу можно от короткого замыкания сварочной электрической цепи, когда сварщик электродным концом будет касаться заготовленной детали и сразу же отводить его на пару миллиметров. В этот момент начинает зажигаться электрическая дуга. Для того, чтобы она хорошо горела надо медленными поступательными движениями направлять конец электрода по своей оси в процессе того, как он расплавляется.

Осуществляя дуговую сварку покрытыми электродами, в процессе работы расплавляется не только их покрытие, но и стержневое основание. Когда покрытие плавится, образуются газы со шлаком. Появившийся шлак смешивается с расплавившимся металлом сварочной ванны и создает своеобразный покров, который всплывает на поверхность. Благодаря такому покрытию металл защищается от возможных реакций с азотом, кислородом и другими частицами атмосферного воздуха. Кроме этого, благодаря шлаку, расплавленные металлы еще и подвергаются очистке.

Разные электродные покрытия позволяют не только обезопасить шов от воздействия окружающей среды посредством газов и шлака, но обеспечивают качественные эффективные металлургические процессы, возникающие в расплаве ванны с используемыми металлами. Покрытые электроды позволяют сварить черные и цветные металлы, при этом толщина изделий, подвергающихся к сварке может быть абсолютно любой. Такие электроды хорошо подходят как для применения в аргонно-дуговой сварке, так и в наплавке металлов. Главное преимущество аппарата дуговой сварки заключается в том, что он очень прост в использовании и в тоже время характеризуется универсальностью. Минус в том, что техника дуговой сварки осуществляется вручную и показатели производительности работы не очень высокие.

Выполняя работу надо знать, как правильно варить ручной дуговой сваркой.

Основой для сварного соединения может выступать поковка, литье и прокат. Последний пользуется наибольшей популярностью. Зная, как варить металлы, используя электрическую дугу, важно правильно подготовить изделия. Если вы используете прокат, то изначально его нужно обработать. Для этого производится правка (собственноручно или же с применением станков), далее материал зачищается и вырезаются заготовки. Обратите внимание на полученные отрезки, если они искривлены, то их нужно исправить и подготовить свариваемые кромки.

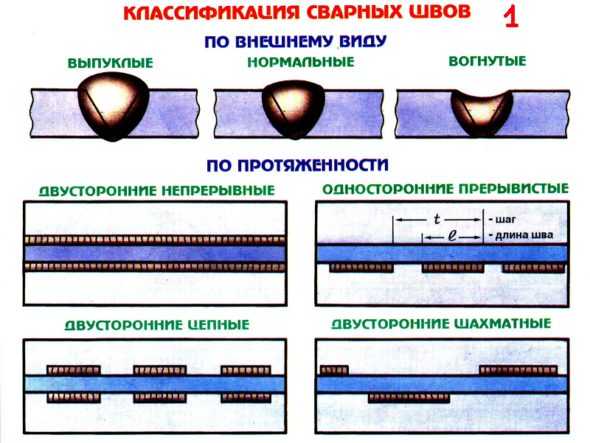

В соответствии с ГОСТом, предусмотрены основные способы, которыми можно можно получить швы посредством дуговой сварки, размеры которых будут зависеть от толщины материалов, подвергаемых сварке.

Когда детали готовы, их нужно собрать, главное чтобы были соблюдены нужные зазоры и совмещения кромок. Далее нужно определить точность сборки, в этом вам помогут измерительные щупы, линейки и шаблоны. На следующем этапе надо зафиксировать заготовленные детали посредством скоб или прихваток короткими швами. Важно, чтобы сечения выполненных прихваток не были больше, чем 1/3 часть основного шва, а их поверхность надо очистить от шлака и грязи.

От того, какой режим дуговой сварки вы будете использовать, будут зависеть размер и форма соединения. Если увеличить напряжение на дуге, то глубина провара будет меньше, а ширина шва наоборот больше. Чем больше будет сила сварочного тока, тем большей будет глубина провара

Разновидности аппаратов

В настоящее время присутствует большое обилие различных материалов, каждый из которых имеет свои характерные особенности и трудности, возникающие при сварке. Поэтому, дуговая сварка своими руками должна выполняться качественным сварочным аппаратом. Сегодня выделяется три основные разновидности аппаратов, позволяющих выполнить сварочные работы. Классифицируются они в зависимости от типа источника, постоянного или переменного тока на три основные вида:

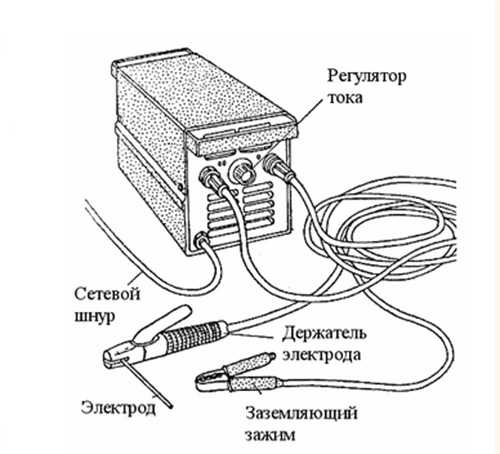

Сварочный трансформатор

Такое устройство максимально просто в управлении и подходит начинающим сварщикам. Принцип его функционирования заключается в понижении напряжения сети до оптимального, которое подходит для работы сварочного аппарата. За это отвечает базисная деталь данного устройства – трансформатор. Такой аппарат предназначен для получения исключительно переменного тока. В процессе эксплуатации трансформатора, необходимо осуществлять регулировку силы выделяемого тока. Для этого в комплекте устройства предусмотрены первичная и вторичная обмотки. Двигая их – вы будете изменять силу подачи тока.

Постоянно задаетесь вопросом: как научиться варит дуговой сваркой?

Совет! Сварочный трансформатор подходит новичкам, чтобы начать обучение сварке.

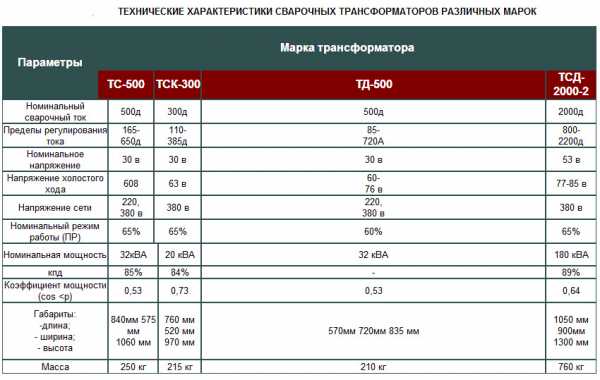

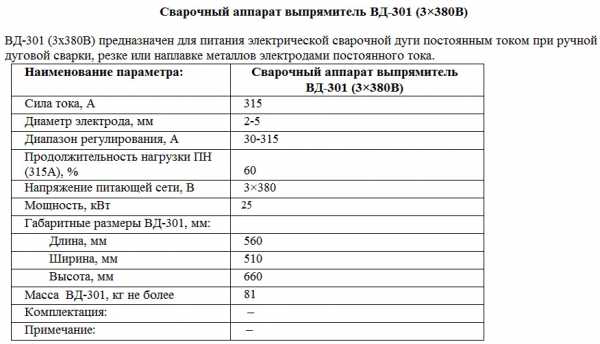

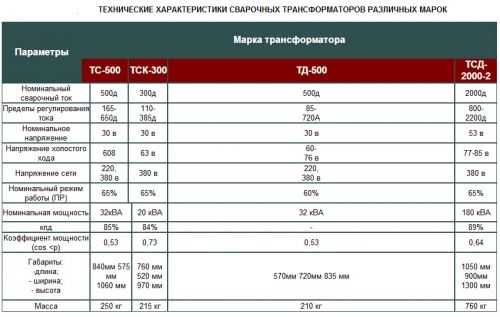

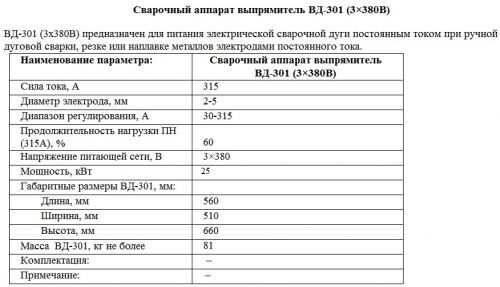

Используя такое устройство, можно получить надежные и качественные соединения, главное, чтобы верно были подобраны электроды для переменного тока. КПД описываемого аппарата – очень высокий и достигает 90% и выше. В таблице ниже представлены технические параметры сварочных аппаратов, выпускаемых разными производителями.

Сварочный выпрямитель

Главное предназначение подобного устройства состоит в выпрямлении напряжения, преобразовании и создании постоянного тока, применяя при этом переменный. В конструкцию выпрямителя входят следующие элементы: один трансформатор понижения тока, диодный блок, системы, позволяющие регулировать защиту и пуск. Сравнивая устройство сварочного выпрямителя и трансформатора, очевидно, что конструкция первого намного сложнее. И в этом заключается их главное преимущество, т.к. такие приборы, как сварочные выпрямители, более стабильны и качественны в работе, поскольку и ток, и дуга, и получаемый в итоге сварочный шов характеризуются более высоким качеством.

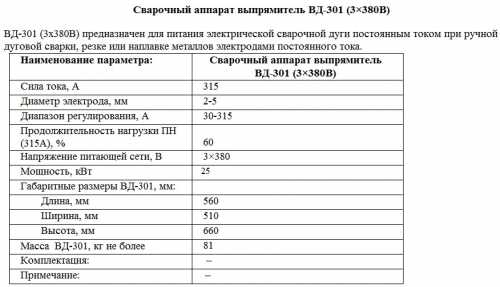

На примере выпрямителя ВД-301 рассмотрим характеристики аппарата.

Как уже отмечалось, выпрямители позволяют создать более прочное и надежное соединение. Несмотря на большое количество плюсов у такого аппарата, выделяется и ряд недостатков: прибор очень громоздкий и из-за этого для его работы требуется очень большое напряжение, а это негативно сказывается на состоянии напряжения в сети.

Сварочные аппараты-инверторы

Подобное оборудование является своего рода новинкой, т.к. появилось относительно недавно. Инвертор характеризуется высокой мощностью и функционирует под частотой более 500 Гц.

В данном случае для передачи энергии нет необходимости в крупногабаритном трансформаторе. С этой задачей прекрасно справится и маленький, обеспечивающий протекание постоянного тока на протяжении всего времени, инвертор. Его масса – 7-8 кг. Благодаря такому небольшому весу, прибор очень удобен в эксплуатации. В конструкции инвертора предусмотрен сетевой фильтр, два выпрямителя, преобразователь переменного напряжения, схема управления. Работа сварочного инвертора характеризуется максимальной стабильностью.

Ручная дуговая сварка для начинающих – процесс непростой. Однако выбрав подходящий аппарат, вы значительно упростите себе работу. Самое главное на что следует обращать внимание при покупке агрегата для сварки – это диапазон допустимого изменения сварочного тока. Этот параметр говорит об активной мощности аппарата. Важно уделять внимание и такому моменту, как способность зажигать дугу в короткие сроки, поскольку от этого показателя будет зависеть продуктивность работы. Обычно эти данные указаны в технических характеристиках прибора.

Совет! Если указаны параметры 60-80 В и выше, значит дуга будет зажигаться очень быстро.

Техника безопасности

Как уже было отмечено, техника дуговой сварки требует от выполняющего работу максимальной сосредоточенности и определенных знаний. Не стоит забывать и о правилах безопасности. Обязательно используйте защитный щиток и надевайте перчатки и защитный костюм. Так вы будете застрахованы от возможного получения ожогов, поскольку в процессе работы может случиться всякое, особенно, если работает новичок. Например, расплавленный метал может попасть вам на часть тела, поэтому следует быть предельно осторожным. Также перед началом работы, обязательно проверьте исправность оборудования.

Если вы не имеете никакого опыта работы в данной сфере, то возьмите уроки у профессионалов, которые знают толк в выполнении сварочных швов.

Если вы не имеете никакого опыта работы в данной сфере, то возьмите уроки у профессионалов, которые знают толк в выполнении сварочных швов.

Подводя итог отметим, что дуговая сварка – процесс непростой и чтобы понять как варить, надо детально ознакомиться со всеми особенностями технологии и подобрать подходящий сварочный аппарат. Если вы не уверены в своих силах и не имеете достаточного опыта, то лучше обратиться к специалистам. Только выполняя все правила и рекомендации по тому, как правильно варить дуговой сваркой, можно получить качественный, прочный и надежный шов.

https://youtu.be/NnaJTrs2qQA

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Как варить дуговой сваркой | Женские советы

В прежние времена был лишь классический метод сварки, поэтому у людей не было особого выбора каким методом варить. В современное время появились множество разных материалов и способов сварки. Каждый требует определенной технологии и подхода. Дуговая сварка считается самой популярной, поэтому нужно внимательно рассмотреть весь процесс, включая выбор оборудования, электродов и способ сварки.

В основе лежит электрическая дуга, которая способна раскалять металл до 5 тысяч градусов, обеспечивая сплавление деталей. Такая температура подходит для большинства металлов, а значит, способ считается универсальным для многих вещей. Сварка бывает прямой или косвенно в зависимости от направления дуги. При прямо действии дуга непосредственно возникает между металлом и электродом, а при косвенном – между двумя электродами без направления сварочного тока на металл. В процессе сварки плавится и сам электрод, образуя так называемую сварочную ванну, в которой происходит процесс сплавления.

На каждом электроде нанесена специальная обмазка, когда она горит, то образует газовый слой. Этот слой защищает металл от реакции с кислородом, а то в этом бы случае образовывался шлак на поверхности металла. От шлака качество шва становится хуже. Дуговая сварка ГОСТом определена, то есть для получения определенного шва нужно выставить силу тока и выбрать специальный диаметр электрода в зависимости от вида металла. Это все можно узнать в соответствующих таблицах государственных стандартов.

Оборудование для дуговой сварки

Существует три модели: сварочные трансформаторы, выпрямители и инверторы.

Первый вариант самый простой. Его принцип работы заключается в понижении напряжения сети, чем обычно и занимаются трансформаторы. Проходя через первичную и вторичную обмотку, меняется сила тока, которая требуется для сварки.

Если вы хотите получить качественные швы дуговой сварки, то требуется специальные электроды для трансформатора. Только при этом условии трансформатор создает красивые и качественные швы.

И не стоит забывать про КПД этого прибора, оно составляет до 90%, что, пожалуй, лучший показатель, среди остальной техники.

Вторая модель, выпрямитель, он способен выпрямлять ток, то есть преобразовывать его из переменного в постоянный. Сварочный трансформатор может варить переменным током, но в некоторых случаях лучше брать более стабильный прямой ток. Выпрямитель позволяет сделать более надежный шов, но к его минусам можно отнести большой вес аппарата .

Иногда стандартных 50-и герц из городской электросети недостаточно для работы сварочного устройства. Тогда возникает вопрос, как варить дуговой сваркой при больше частоте? Для этого применяют инверторы. Это более мощный аппараты, но в тоже время по весу не превышают 8 килограмм. По устройству инвертор чем-то напоминает выпрямитель. Особенность для любого сварщика заключается в том, что на корпусе инвертора можно плавно регулировать силу тока. Это необходимо, когда идет сварка тонкого листового металла небольшими электродами.

Если вы решили выбрать сварочный аппарат для дуговой сварки нужно смотреть на диапазон изменения тока. От возможностей диапазона зависит размер электродов, которые можно применять на данном аппарате.

Важно, чтобы дуга легко зажигалась, работала стабильно.

Как выбирать электроды?

Электрод – это тонкий металлический стержень, на который наносятся ферросплавы. В процессе работы ферросплав создает защитный газовый слой, защищая сварочную ванну. Задача электрода расплавиться и также расплавить достаточное количество металла, чтобы произошло крепкое соединение в месте плавления. Необходимая энергия зависит от силы тока, проходящей по электроду.

Разные способы дуговой сварки подразумевают использование разных электродов. Кроме диаметра, они отличаются по типу покрытия. Бывают покрытия – кислые, основные, целлюлозные и другие малоиспользуемые типы. Для самых распространенных задач, когда требуется сварка углеродистых или низколегированных сталей, обычно используют марку УОНИ-13/НЖ/12х13.

Технология дуговой сварки

Неважно, как вы собираетесь варить, обычной классической сваркой вам нужна дуговая сварка под флюсом. Во всех случаях методика похожа, за исключением автоматических сварочных процессов. Очень популярна на заводах импульсно дуговая сварка, которая выполняется в автоматическом режиме. Для обычного металла рекомендуют сварку постоянным током. Но всем металлам подходит такой способ.

Например, алюминий надо варить под защитой аргона. Этот металл очень быстро окисляется на воздухе, а образовавшаяся оксидная пленка не позволяет металлу соединяться. Для такой сварки требуется хорошая квалификация, поэтому начинающим сварщикам нужна электро дуговая сварка.

Классическая инверторная дуговая сварка должна начинаться с подбора силы тока на вашем аппарате. Если вы не знаете, как подобрать, просто загляните в инструкцию к сварочному трансформатору, в ней в зависимости от толщины металла есть значения тока.

Начиная сварку, медленно двигайте электрод. При этом сварочная ванна должна нормально заполниться, чтобы расплавленные металл немного возвышался над металлическими деталями. Автоматическая дуговая сварка контролируется автоматикой и проще для человека, но когда вы варите ручным способом, надо внимательно следить за движениями. Они должны быть не слишком быстрыми и не слишком медленными.

Важный момент для новичка – зажигание дуги. Его производят быстрым чирканьем электродом по металлической детали.

Другой способ предназначен для узких и труднодоступных мест: электрод прикладывают к поверхности металла, а потом плавно отводят на пару миллиметров. Цена дуговой сварки зависит от сложности процесса.

Если нужно сварить нержавейку или алюминий понадобятся специальные электроды или сварка аргоном. И также не забывайте соблюдать технику безопасности во время проведения сварочных работ.

Как варить дуговой сваркой видео рецепт — пошагово

Ниже вы встретите пошаговый видео рецепт, который поможет Вам при приготовление.

Как варить дуговой сваркой фото

Надеемся вам понравилась наша статья как варить дуговому сварке и теперь имея все необходимые ингредиенты вы с легкостью его приготовите в домашних условиях.

Смотрите и другие рецепты:

Теги этого блюда::

Как варить дуговой сваркой, как варить дуговой сваркой правильно способы швы аппарат

Понравился Рецепт? Поделись им со всеми! Уже поделились 151 человек!

luzk.ru

Как правильно варить электродуговой сваркой

Широко распространенный способ в современном мире соединить детали из металла для получения конструкций называется – дуговой сваркой. В данной статье будет подробно рассмотрено, что представляет собой электродуговая сварка, процесс сварки, как он должен осуществляться с точки зрения техники безопасности и необходимого оборудования. Эта статья ориентирована в основном для начинающих сварщиков.

Электродуговая сварка для начинающих сварщиков

Практически во всех отраслях промышленности применяются сварочные работы. Очень сложно назвать какой-нибудь сегмент производства, который не нуждается в услугах сварщика. В качестве профессии сварщика, предоставляется хорошая возможность получить перспективную работу. Как правило, сварщики работают на строительных площадках, создавая системы разных конструкций и коммуникаций, в промышленности, используя свой опыт и навыки, в машиностроении, кораблестроение, сельском хозяйстве, энергетике и в нефтеперерабатывающей промышленности.

В первую очередь, и самое главное, что должен уметь сварщик, это в совершенстве владеть различным сварочным оборудованием. От него как от специалиста, при этом требуется абсолютное знание принципов действия аппарата, выявления возможных поломок, подготовки оборудования к рабочему процессу. Сварщик обязательно обязан владеть технологией осуществления сварочных работ от подготовки поверхностей, которые необходимо соединить до правильной зачистки шва.

Специалист, который осуществляет сварочные работы, должен знать, как правильно использовать электросварку, определить идеальный режим для сварки разных материалов, выставить правильное значение тока. Основная сложность при работе с газоэлетросваркой заключается в том, что в процессе работ изменение режимов сварки может неблагоприятно влиять на их качество, поэтому очень важно с самого начала сварочного процесса определить правильно скорость сварки. Квалифицированные сварщики делают дуговую ручную сварку, плазменную современную, и с легкостью могут создавать различные очень сложные трубопроводы и металлоконструкции. Сварщик обязательно должен уметь обращаться с различными видами металлов: сталями, сплавами, цветными металлами, в том числе и с ограниченной свариваемостью.

Как правильно научиться варить электродуговой сваркой?

Профессии сварщика обучают в профессионально-технических училищах, колледжах, курсах. Обучение, как правило, проводиться целых три года после девятого класса, и два года после одиннадцатого класса. Если же вы не планируете работать сварщиком, но мечтаете узнать, как научиться правильно работать электродуговой сваркой, для того чтобы самостоятельно при необходимости, суметь что-нибудь заварить, можете воспользоваться полезными советами данной статьи, или почитать различную литературу посвященную электросварке. Конечно, не стоит ожидать что вы сразу станете сварщиком экстра класса. Самое главное – это понять, как грамотно пользоваться электрической сваркой, научиться основным приемам работы и изучить основы электродуговой сварки.

Азы электродуговой сварки

В первую очередь, необходимо приобрести электроды и сварочный аппарат, электродами рекомендуется запастись в довольно приличном количестве, потому что в процессе обучения, их придется испортить немало, прежде чем вы добьетесь первого нормального результата. Электроды для самостоятельной сварки необходимо выбирать диаметром в три миллиметра. Они самые подходящие для обучения в домашних условиях, потому что более тонкие необходимо для очень тонкого металла, варить его могут только высококвалифицированные сварщики, а электроды более толстые очень сильно нагружать электросеть.

Самостоятельная электродуговая сварка

Электродуговая ручная сварка для начинающих дело нелегкое, но вполне осуществимое, но требует большой усидчивости. Самое главное тренироваться как можно больше. Весь процесс обучения рекомендуется проводить только под присмотром профессионала сварщика, который может не только исправить ошибки, но и помочь советом. Для того чтобы понять как правильно варить метал, следует воспользоваться ненужным куском метала. Заранее рядом с собой нужно поставить ведро воды. Строго запрещено осуществлять работу на деревянном верстаке. Необходимо строго соблюдать осторожность, потому, что даже малюсенькие остатки использованного электрода способны вызвать пожар.

Следует надежно прикрепить зажим заземления у детали. Кабель обязательно нужно изолировать и заправить в держатель. После этого можно выставлять на сварочном аппарате значение мощности. Соответствовать оно должно строго диаметру электрода. Далее можно попробовать зажечь дугу. Для этого необходимо установить электрод под углом шестьдесят градусов по отношению к самой заготовке. Очень медленно и осторожно провести по поверхности электродом. После того как появились искры следует прикоснуться электродом к заготовкам и приподнять его так, чтобы зазор не был более пяти миллиметров. Если сделано все правильно, то дуга обязательно зажжется. На протяжении всего времени работы следует придерживать именно такой зазор. Не стоит забывать о том, что электрод будет выгорать. Перемещать его нужно очень медленно. Если произошло залипание электрода, то аккуратно нужно качнуть им в сторону. Если дуга длиною в три миллиметра не зажигается, то рекомендуется на сварочном аппарате увеличить силу тока. Главное стараться получить дугу устойчивую длиной в пять миллиметров между концом электрода и деталью.

Если у вас ничего не выходит с зажиганием и поддержанием дуги, то рекомендуется попробовать наплавить валик. Для этого необходимого зажечь дугу и медленно и очень аккуратно перемещать электрод строго по горизонтали, осуществляя при этом колебательные движения. Расплавленный металл, следует подгребать к центру дуги. В результате обязательно должен получиться, ровный красивый шов, который имеет небольшие волны из наплавленного металла.

Технология ручной электродуговой сварки

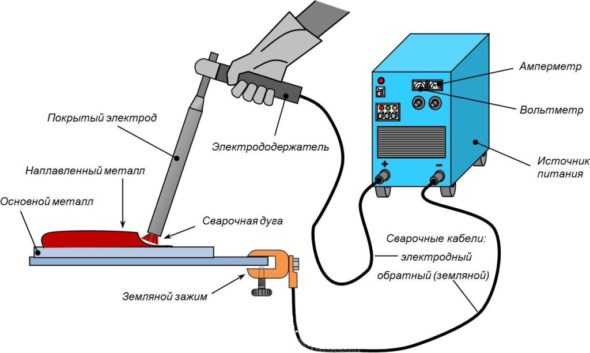

Для правильного образования и удерживания электрической дуги к электроду и свариваемой детали от главного источника питания поступает переменный или постоянный сварочный ток.

При соединении к изделию положительного источника питания анода, осуществляется дуговая ручная сварка прямой полярности. Сварка обратной полярности осуществляется в том случае, если к изделию подключен отрицательный полюс. Под действием электрической дуги стержень металлический электрода или по-другому электродный металл, материал изделия и его покрытие расплавляются.

Электродный металл, теперь представляет собой отдельные капельки, которые покрыты шлаком, поступает в сварочную ванну, там он смешивается с основным металлом, при этом процессе расплавленный шлак выходит на поверхность.

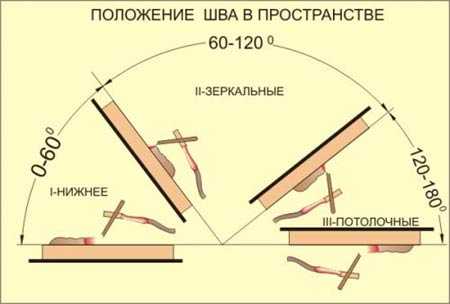

Величина сварочной ванны в основном зависит от режимов сварки и пространственного положения, конструкции сварного соединения, на поверхности изделия скорости перемещения электрической дуги, формы и размеров разделки соединяемых кромок. Довольно часто она колеблется в таких пределах: ширина восемь-пятнадцать миллиметров, глубина от шести миллиметров, длина десять-тридцать миллиметров.

Расстояние на сварочной ванны от одного активного пятнышка до другого, который расплавлен ан поверхности электрода называют – длиной дуги. Газовая атмосфера образуется при плавлении покрытия электрода около дуги и над сварочной ванной. Она вытесняет воздух из сварочной зоны сварки, и предотвращает его взаимодействие с сильно расплавленным металлом. Также в ней располагаются пары легирующих элементов основного и электродного металлов.

Капель расплавленного электродного материала и покрывающий поверхность сварочной ванны шлак, препятствует с атмосферным воздухом их взаимодействию и значительно способствует очищению примесей всего расплавленного металла.

В сварочной ванне при медленном удалении дуги металл кристаллизуется, и образует шов, который соединяет ввариваемые детали. Застывший слой шлака образуется на его поверхности.

Техника ручной электродуговой сварки

Правильное перемещение электрической дуги и правильное поддержание является главным залогом качественной сварки. Азотирование окисление расплавленного металла, разбрызгивание его капель, создание пористой структуры шва, происходит при слишком длинной дуге.

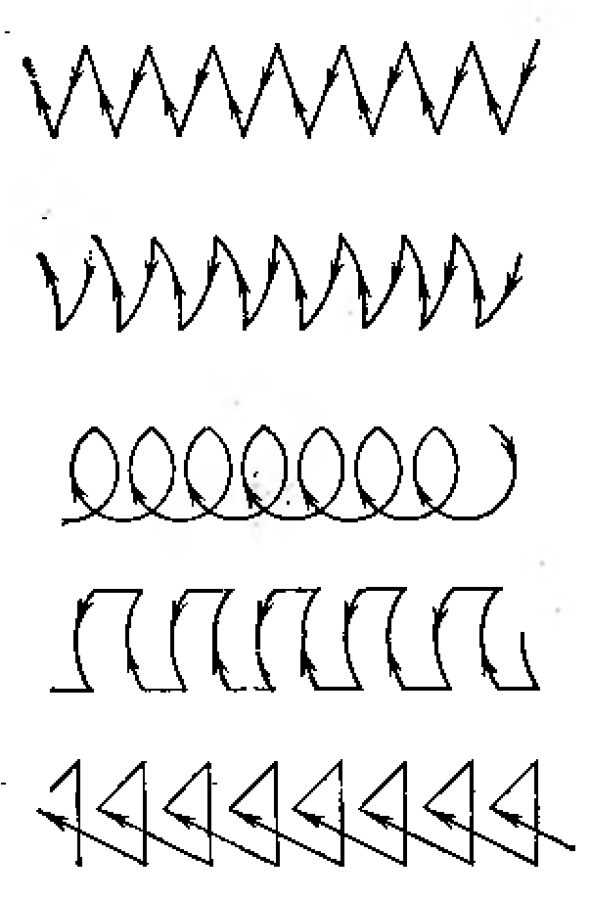

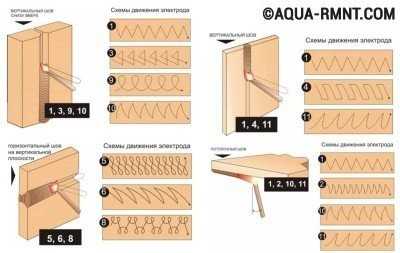

Качественный, ровный и красивый шов получается только при грамотном и правильном размере дуги и при равномерном ее перемещение. Оно может осуществляться по трем главным направлениям:

- Вдоль оси электрода происходит поступательное перемещение сварочной дуги. При помощи этого движения можно поддержать требуемую длину дуги, которая зависит от скорости плавления самого электрода. По мере плавления одновременно с увеличением расстояния между варочной ванной и ним, его длина уменьшается. Чтобы такого не происходило, вдоль оси необходимо перемещать электрод, тем самым поддерживая необходимую постоянную длину электрической дуги. При этом очень важно поддерживать синхронность укорачивания электрода с его медленным перемещением в сторону сварочной ванны.

- По оси свариваемого шва продольное перемещение электрода в значительной степени способствует формированию ниточного сварочного валика, его толщина находится в прямом значении диаметра электрода и скорости его перемещения. Обычно ширина ниточного сварочного валика равна трем миллиметрам и превышает диаметр электрода. Это уже и есть сварочный шов, только он очень и очень узкий. Для того чтобы создать качественное и прочное соединение одного данного шва недостаточно. Поэтому, при медленном перемещении электродов вдоль оси сварочного шва нужно обязательно выполнять еще одно движение, с направлением и поперек сварочного шва.

- Использование поперечного движения электрода дает возможность добиться требуемой ширины шва. Его осуществляют колебательными возвратно поступательными движениями. Ширина данных поперечных колебаний электрода для каждого отдельного случая определяется только индивидуально, и в большой степени зависит от размера и положения шва, основных свойств свариваемых материалов, формы разделки, и требований которые обычно предъявляют к сварному соединению. Обычно, ширина шва колеблется в пределах от двух до пяти диаметров электрода.

В итоге все эти три движения накладываются друг на друга, создавая довольно сложную траекторию движений электрода. У каждого опытного мастера, на практике существуют свои навыки выбора движения и перемещения электродов. В любом случае, движение дуги необходимо выбирать так, чтобы кромки всех соединяемых деталей тщательно между собой проплавились, и образовали требуемое количество наплавленного металла и необходимую форму шва.

В процессе осуществления электродуговой сварки различных металлов электрод может почти полностью выгорать, остается очень маленький кусочек стержня в зажиме самого держателя. Если к этому самому моменту шов никак не удается закончить, то сварку следует временно остановить. После замены старого электрода следует очень тщательно удалить шлак и снова начать сварку.

Для того чтобы завершить оборванный шов, дугу необходимо зажечь на расстоянии двенадцати миллиметров от углубления которое образовалось на конце шва и носит название кратера. Для этого следует вернуть электрод к кратеру с целью образования сплава старого и нового электрода, а затем следует, начинает его передвигать по первоначальному выборному пути.

Основные преимущества электрической ручной дуговой сварки:

- В местах с ограниченным доступом можно осуществлять сварочные работы;

- Благодаря широкому выбору производимых типов электродов, появляется возможность сварки различных видов стали;

- Легкая транспортабельность сварочного оборудования, простота использования.

vremya-sovetov.ru

Как правильно варить сваркой — дуговой в том числе, использование электродов, сварочного аппарата, формирование структуры шва для начинающих + видео

Для того чтобы стать профильным мастером требуется специальное обучение. Профессии сварщика обучают 3 года в профтехучилищах. Но освоить простой сварочный аппарат для использования в домашнем хозяйстве можно гораздо быстрее. Всё зависит от поставленных задач и настойчивости в их решении. Практические навыки обретаются с опытом, а теоретические знания призваны помочь в этом начинающему мастеру. Ниже разберёмся, как правильно варить сваркой, какие способы есть и какие правила безопасности требуется соблюдать.

Технология сварочных работ

На сегодняшний день известны следующие разновидности электродуговой сварки:

- Сварка неплавящимся электродом.

Схема устройства сварки с неплавящимся электродом

Вольфрамовый (или графитовый) стержень, используемый как электрод, не плавится, но поддерживает электрическую дугу. Наплавляемый металл подаётся в виде проволоки или прутка. Такой вид сварки может работать и без присадочного материала, в режиме паяльника. - Сварка под флюсом.

Промышленная установка для сварки под флюсом

Электрод, создающий электрическую дугу, подаётся внутрь слоя флюса, которым покрыта деталь. Таким образом создаются условия для идеального соединения металлов, не подверженного разрушающему влиянию воздуха. - Полуавтоматическая дуговая сварка.

Схема устройства полуавтоматической электродуговой сварки

Роль электрода выполняет проволока из металла, к которой подаётся электрический ток. По мере её плавления происходит автоматическая подача (так, чтобы длинна дуги сохранялась постоянной). В тоже время к месту сварки нагнетается защитный газ — углекислый или аргон. В результате значительно повышается качество сварного шва.

В домашних условиях такие виды сварки практически не применяются. Поэтому перейдём к рассмотрению четвёртого вида сварочных работ — ручной электродуговой сварки.

Ручная дуговая сварка основана на применении специального электрода в обмазке

Электросварочные аппараты для ручной сварки разделяют на два типа — переменного тока и постоянного тока. Использование переменного тока позволяет конструировать приборы высокой производительности и мощности. Преимуществом постоянного тока, благодаря отсутствию смены полярности, является более ровный шов с меньшим количеством металлических брызг.

В 1802 г. В.В. Петровым было открыто явление гальванической вольтовой дуги.

В 1803 г. была опубликована книга, в которой автор предлагал использовать это явление для пайки металлов и освещения.

Прибор для сварки металлов при помощи «электрогефеста» был запатентован в 1882 г. Бенардосом Н.Н.

Российский инженер Н.Г. Славянов в 1888 г. впервые применил для сварки электрод.

В 1932 г. советским физиком Хреновым К.К. произведена успешная сварка металлов под водой.

Ремонт подводного трубопровода

Работа сварочного аппарата основана на создании электрической дуги в месте соприкосновения двух металлических деталей. Высокая температура (до 7000о С) расплавляет материал до жидкого состояния и происходит диффузия — смешивание на молекулярном уровне.

Принципиальным отличием сварки от склеивания является отсутствие вспомогательных материалов — соединяемые детали превращаются в монолитную конструкцию.

Поэтому нужно отчётливо понимать, что для правильного применения сварки использовать можно только однородные металлы. Нельзя приварить алюминий к железу или медь к нержавейке. Температура плавления у разных материалов различная, а создание сплавов не входит в круг возможностей сварочного оборудования.

Для сварки железных конструкций существуют различные сварные аппараты.

- Трансформаторы. Служат для преобразования сетевого тока напряжением 220 В, в ток с параметрами необходимыми для создания высокотемпературной электрической дуги. Происходит это за счёт понижения напряжения (не более 70 В) и повышения силы тока (до тысяч ампер). Сегодня такие приборы постепенно уходят в прошлое, так как для бытового использования они слишком громоздки и потребляют большое количество электроэнергии. Кроме того, работа трансформатора не отличается стабильностью и негативно влияет на состояние сети в целом — при включении создаются перепады напряжения, страдает чувствительная бытовая техника. Бывают одно и трёх фазными.

Трансформатор переменного тока для производства сварочных работ

- Выпрямители.

Выпрямитель переменного тока в постоянный производства для сварочных работ

Преобразуют переменный ток потребительской сети в постоянный. Принцип работы таких приборов основан на использовании выпрямляющих кремниевых диодов, которые также называются вентилями. Характерным отличием сварочного аппарата постоянного тока от сварочного переменного тока, является сильный нагрев электрода на плюсовом полюсе. Это даёт возможность контролировать процесс сварки: осуществлять «щадящую сварку», манипулируя настройками ощутимо экономить электроды при резке металла. - Инверторы.

Инверторный сварочный аппарат

Довольно долгое время (до 2000 г.) были недоступны для широкого применения в быту в силу высокой стоимости. Но в последствии приобрели большую популярность. Принцип действия инвертора состоит в преобразовании сетевого переменного тока в постоянный, а затем — снова в переменный, но уже высокочастотный ток. Отличие данной схемы от трансформаторной сварки в том, что дуга, полученная от преобразованного постоянного тока, более устойчивая.

Главным преимуществом инверторной сварки является улучшение динамики электрической дуги, а также ощутимое снижение веса и габаритов установки (по сравнению с прямыми трансформаторами). Кроме того, появилась возможность плавной регулировки выходящего тока, что заметно повысило КПД агрегата и обеспечило лёгкость зажигания дуги во время работы.

Но есть и недостатки:

- временные ограничения в использовании, что связано с нагревом электронной схемы преобразования;

- создание электромагнитного «шума», высокочастотных помех;

- негативное влияние влажности воздуха, что приводит к образованию конденсата внутри прибора.

Что необходимо для работы

Перед тем как приступить к сварке, необходимо сварочный аппарат и экипировка:

- Сварочные электроды. Подбираются исходя из предстоящих задач. Оптимальным размером для начинающего сварщика считается электрод толщиной 3,2 мм. Более тонкие электроды применяются для сварки миниатюрных деталей. При диаметре электрода более 3,5 мм. требуется оборудование повышенной мощности.

Диаметр электрода подбираетс в соответствии с планируемыми работами

- Костюм сварщика. В него входят одежда из плотного негорючего материала и обувь толстой кожи. Верхняя одежда хорошего качества отличается высоким воротником и двойным слоем ткани на запястьях. Штанины брюк широкие, полностью закрывающие обувь от попадания искр. В обязательном порядке в костюм входят брезентовые перчатки, пропитанные антипиритным составом (ГОСТ 12.4.250–2013 ССБТ). Существует несколько классов сварочных костюмов, в зависимости от степени соприкосновения с агрессивными средами.

Сварочный костюм предназначен для защиты сварщика от ожогов

- Маска со светофильтрующими стеклами. Очки лучше не применять, так как в защите нуждаются не только глаза, но и кожа лица, волосы, органы дыхания. Работа без маски приводит к офтальмии (воспалению роговицы глаза) и ожогам сетчатки, ведущих к полной потере зрения. При проведении потолочных сварочных работ, дополнительно к маске на голову и плечи одевается дополнительная накидка для защиты от ожогов.

Предназначена для предохранения глаз, лица, шеи и органов дыхания от вредного воздействия

- Слесарный инструмент — молоток, металлическая щётка, струбцины, тиски, напильники и т.д. В идеале работы производятся на верстаке или специальном сварочном столе. Если такие условия отсутствуют, необходимо выбирать место с максимально устойчивым положением.

Место проведения сварочных работ освобождается от горючих материалов и оборудуется средствами тушения огня — водой, песком, технической содой. Если это закрытое помещение необходимо обустроить приточно-вытяжную вентиляцию.

Необходимое противопожарное оборудование на любом объекте

Как правильно варить сваркой

Для успешного овладения техникой неразъёмного соединения металлических деталей, необходимо освоить 4 базовых навыка, без которых не обходится ни одна «сварочная сессия».

Настройка аппарата

Основой настройки сварочного аппарата является правильный подбор силы тока и напряжения, выводящийся на клеммы. Несмотря на простоту формулировки, тема настройки заслуживает отдельного разговора. Но если кратко сформулировать критерии настройки, то можно выделить 5 основных параметров:

- Структура и диаметр электрода.

Выбор диаметра электрода зависит от толщины металла заготовки

Электрод подбирается исходя из того, к какой группе относится основной (тот, на который наносится сварка) металл. Классифицируют три группы стали — обычная, закалённая и жаропрочная. Для обычной стали критерием подбора является соотношение прочности: показатель прочности основного металла должен быть близок к прочности электрода, выраженного в мегапаскалях (МПа). Покрытие электрода предназначено для того, чтобы максимально защищать место соединения от воздействия кислорода и азота атмосферного воздуха.Существует 4 вида обмазки — кислый, рутиловый, целлюлозный и основной. Каждый тип выполняет свои задачи. Для жаропрочных и закаляющих сталей электрод подбирается по химическому составу — шов должен иметь максимальное приближение химической структуры к основному материалу. Прочность электрода в этом случае в расчёт не берётся. Для подбора диаметра электрода наилучшим ориентиром служит толщина заготовки. Чем толще деталь подлежит сварке, тем больший диаметр электрода потребуется.

Электроды различаются по структуре, диаметру и назначению

- Марка электрода.

Маркировка отображает структуру стержня и химический состав его покрытия. Для каждого вида металла разработаны оптимальные условия, способствующие соединению деталей. Кроме свойств материалов, маркировка содержит информацию о том, в каких условиях может использоваться электрод — открытая, закрытая строительная площадка, высотные или подземные работы и т.п.

Разнообразие электродов обусловлено их предназначением для работы с определённым видом металла

- Пространственное положение сварного шва.

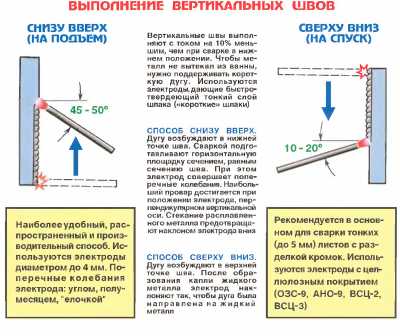

Установка режима сварки тесно связана с условиями ведения сварки. В различных ситуациях при помощи регулировок можно менять интенсивность электрической дуги, что позволяет ускорять или замедлять процедуру нанесения соединительного шва, изменяет температуру варки. К примеру, при положении сварочного направления «сверху-вниз», утолщается слой расплавленного металла, но глубина шва уменьшается и распространяется вширь. Если же направление сварки «снизу-вверх», количество расплавленного металла уменьшается, так как он стекает под действием собственного веса. В результате шов становится уже.

Виды сварочных работ в различных местоположениях

- Количество швов.

Зачастую изделие обваривается несколькими швами. Первый шов может быть прихваточным, следующий — основным, и за ним ещё один — закрепляющий или выравнивающий. На каждом этапе может меняться траектория наложения шва и глубина прогрева металла. Пользуясь такой технологией, опытный сварщик формирует идеальное соединение деталей.

Трёхслойный шов соединения труб

- Полярность электрода.

Известно, что в зависимости от положения «плюса» и «минуса» зависит температура электрической дуги. На «плюсе» температура всегда выше. Знание этого позволяет пользователю определять правильное расположение полярности. Чаще «плюс» закрепляют на основной детали, а «минус» на электроде (прямая полярность). Если наоборот — полярность называется «обратной».

Для того чтобы безошибочно выбрать величину тока проще всего воспользоваться готовыми таблицами.

Но в силу того, что каждый аппарат имеет свои конструктивные особенности и технологические нюансы, решающее слово всё-таки остаётся за «методом научного тыка» — эмпирической подборки нужного тока экспериментальным путём.

Настройка сварочного тока в зависимости от диаметра электрода

Таблица соотношения электрода и сварочного тока

Режим подбора тока для сварки стандартных стыковых соединений:

Односторонний шов соединяет поверхность деталей с одной стороны, двухсторонний — с двух противоположных сторон.

Примеры сваривания деталей различными швами

Также можно воспользоваться универсальной таблицей для широкого диапазона:

Начинающему сварщику легко запомнить простое правило. Если ток превышает необходимый показатель — электрод будет прожигать заготовки. Если ток ниже, чем нужно — деталь не проваривается, наплавленный металл отваливается при воздействии на него механическим способом.

Подключение электрода

Электрод может подключаться к плюсовому или минусовому выходу тока. Если на деталь подключается «+», то полярность называется прямой. Если «-» — обратной. Соответственно, при прямой полярности на электроде располагается «минус», а при обратной «плюс». Разница между этими положениями заключается в том, что на «плюсовой» клемме всегда выделяется большее количество тепла. Опытные сварщики используют это явление при решении конкретных задач. Так, например, манипулируя полярностью, можно варить тонколистовую сталь нержавейки, чувствительной к перегревам. Для этого «плюс» подаётся на электрод, а «минус»- на лист тонкого металла.

Один из вариантов подключения электрода

Видео: прямая и обратная полярность при работе инверторного сварочного аппарата

Создание дуги

Процесс сваривания начинается с зажигания электрической дуги. Во всех видах ручной сварки дуга создаётся кратковременным прикосновением электрода к детали. При этом происходит резкое нагревание торца электрода до температуры, достаточной для установления дугового разряда.

Процесс зажигания электродной дуги требует определённых навыков

После короткого замыкания, если дуга воспламенилась, необходимо поддерживать расстояние между торцом электрода и деталью 3–5 мм. При этом нужно учитывать тот факт, что длина электрода по мере сварки уменьшается. При превышении расстояния в 5 мм. дуга прерывается, при уменьшении менее 3 мм. электрод может прилипнуть к заготовке или привести к большому разбрызгиванию расплавленного металла.

Движение электрода

Для создания хорошего шва, разработаны различные схемы ведения дуги вдоль свариваемого места. При этом важным считается не только расплавление кромок свариваемых деталей, но и наполнение сварочной ванны необходимым количеством наплавленного из электрода металла.

Различные варианты траектории торца электрода

Достичь этого возможно при сохранении постоянной длины электрической дуги и систематичным перемещением торца электрода по определённой траектории.

При производстве шва без поперечных перемещений, ширина стыка, как правило, равна b = (0,8–1,5)хdэл. Где b-ширина сварного стыка, а d — диаметр электрода.

Проход таким швом считается предварительным, нормальной конфигурацией шва считается b = (3–5)хdэл.

Поэтому, в задачу сварщика входит проход шва с применением одной из технологий проварки. Различные траектории торца электрода применяются в разных ситуациях.

Формирования структуры сварного шва

Плавильным пространством электродуговой сварки называется т.н. сварочная ванна (или кратер), которая возникает под действием тепла исходящего от дуги.

Сварочная ванна это жидкое состояние сварочного шва до застывания как свариваемого металла.

Солнцев Ю.П.

Словарь металлургических терминов

С перемещением источника тепла передвигается также плавильное пространство. Условно плавильное пространство делят на две части. Головная часть (передняя) и хвостовая часть (тыловая). В передней части происходит расплав металлов и смешение основного и дополнительного материала в единое целое (диффузия). В тыловой, по мере остывания, происходит кристаллизация плотной поверхности сварочного шва.

Схематическое изображение сварочного кратера

Формирование шва может происходить при сварке под флюсом, окружённое оболочкой шлаков и тогда дуга практически не видна. А сварку называют закрытой.

Открытой сваркой называется процесс формирования плавильного пространства, окружённого прозрачными газами, выделяемыми обмазкой электрода.

Видео: 10 ошибок начинающего сварщика

Видео: как научиться варить красивые швы элетросваркой

Техника безопасности при сварке

Пренебрежение правилами личной безопасности влечёт за собой самые неприятные, а порой и трагичные, последствия. Основные правила техники безопасности гласят:

- Используя сварочное оборудование необходимо следить за надёжной изоляцией проводов, осуществляющих питание прибора и непосредственно электрической дуги. Неукоснительно должны выполняться требования завода-изготовителя оборудования по заземлению корпуса агрегата, аппаратного шкафа и т.д.

- Работы должны производиться в целой спецодежде, обуви и огнеупорных перчатках. В помещениях где производится сварка должны применяться резиновые коврики и галоши. Пространство должно хорошо освещаться.

- Сварочное оборудование, в частности электрододержатель, должно соответствовать нормам надёжной изоляции, исключающие прямой контакт с кожей сварщика. Электрододержатель считается качественным, если выдерживает 8000 и более зажимов электродов.

- Для обеспечения безопасности рекомендуется применение автоматических выключателей.

Таковы некоторые из положений ГОСТа, регламентирующего работы сварщика. Конечно, в домашних условиях никто не будет контролировать выполнение вышеизложенных положений. Однако их необходимо знать и помнить, что писаны они не ради красного словца, а на горьком опыте пострадавших.

Сварочные работы стоят на втором месте по опасности после шахтёрского труда. Даже в домашнем хозяйстве, где к сварке прибегают время от времени, нельзя забывать о потенциальной опасности при работе с электрическим током и расплавленным металлом. Для поддержания безопасности следует использовать защитную маску только заводского изготовления, специальную негорючую одежду, обувь и перчатки. На рабочей площадке вседа должны быть средства пожаротушения — вода, песок и огнетушитель. Не стоит подвергать опасности себя и собственный дом, пренебрегая простыми правилами безопасности. Аптечку желательно укомплектовать противоожоговыми препаратами.

Оцените статью: Поделитесь с друзьями!postroika.biz

Как правильно варить дуговой сваркой

Как правильно варить дуговой сваркой

Несколько десятков лет назад не было такого, чтобы люди сами могли выбирать, каким способом варить металл. Было один-два способа. Нынче же, в эпоху технологического прогресса и требований к качеству материалов существует множество способов сваривания металла. Самым оптимальным и эффективным из них является сварка дуговым аппаратом. Им пользуются наибольшее количество людей, поэтому это способ наиболее популярен.

Принцип работы аппарата дуговой сварки

Преимущество дуговой сварки – температура дуги, которая достигает более 5 тыс. градусов. Она гарантирует сваривание абсолютно любых материалов, так как может расплавить даже самый крепкий материал. Зона максимально высокой температуры сосредотачивается в дуговом разряде. Направление дуги можно менять на прямую дугу, и косвенно действующую.

Рассмотрим разницу между дугой прямого действия и косвенного. Огонь между сварочными металлами и электродом характеризует сварку с дугой прямого действия. Косвенная дуга начинает гореть между самими электродами. В этом случае, металлы для сплавки не обрабатываются сварочным током.

Зажечь дугу можно только тогда, когда сквозь основу электрода протекает ток, а конец электрода соприкасается с металлом. После, дуга начинает гореть между металлом, который расплавляется в процессе и, основанием электрода. Впоследствии этой дуги, температура мгновенно повышается, и металл начинает плавиться. Одновременно с расплавкой металла, плавиться и электрод.

Расплавленный металл имеет небольшую впадину и образует сварочную ванну.

Там он продолжает плавиться вместе с покрытием выбранного электрода. Когда расплавляется электрод, вокруг ванны образуется некий газовый слой, который защищает, шлаковую ванну. Если бы на электроды не наносили специально предназначенную обмазку, расплавленный металл не защищался бы шлаком. Когда, по каким-то причинам, в процессе проварки не нужен шлаковый защитный газ, можно это предусмотреть и выбрать электроды, которые не обработаны минеральными частицами и разными ферросплавами. Именно эти покрытия электрода, при плавлении, дадут нужную газовую защиту от внешней среды.

Сварочная дуга не стоит на месте, а продвигается по мере провара. Смещение дуги вызывает охлаждение проваренного места и отвердевание его. После того, как он охладится, станет видно сварочный шов, имеющий маленький налет шлака, который напоминает корку.

Разновидности аппаратов позволяющих варить металл: сварочный трансформатор, выпрямитель, сварочный инвертор

На сегодняшний день существует огромное количество разных материалов, требований к их проварке в труднодоступных местах, поэтому требования к сварочному аппарату очень серьезные. Это отразилось на количестве разных аппаратов для сварки, которые уже можно поделить по типу источника переменного или постоянного тока на три основных вида.

Сварочные трансформаторы

Это наиболее простое решение, для получения нужного тока. Принцип его работы – понизить сетевое напряжение, до оптимального, для работы сварочного аппарата, с чем и должна справляться его главная деталь – трансформатор. Получить на выходе постоянный ток невозможно с использованием трансформатора, так как он может позволить выдать только переменный. В работе довольно часто нужно регулировать силу выделяемого тока, про что не забыли изготовители, оснастив аппарат так, что передвигая первичную и вторичную обмотку, меняется сила тока. Хотя, кроме этого способа, существуют и несколько других. Но, поскольку они используются крайне редко, нет нужды говорить о них подробно.

Сварочный трансформатор имеет все необходимые возможности, чтобы варить качественно и точно, при условии, что к нему будут подобраны специальные электроды для переменного тока. В этом случае шансы на качественную проварку металла только увеличиваются. Раз уж разговор зашел о качестве и эффективности аппарата, просто нельзя позабыть о коэффициенте полезного действия (КПД). Дело в том, что сварочный трансформатор достигает отличных результатов – 90%. Всегда и у всех аппаратов разного применения будут потери эффективности (нагрев, внешняя среда), и 10% это сравнительно небольшой процент. Стоит упомянуть, что только на охлаждение ему потребуется много усилий, но сварка имеет очень мощные вентиляторы, способные охлаждать температуру в сотни раз.

Что может быть главнее эффективности трансформаторной сварки? Конечно, ее стоимость и долговечность. Удивительно, но цена – невысокая и полностью себя оправдывает, а срок работы аппаратуры – главный плюс и козырь трансформаторного сварочного аппарата.

Сварочный выпрямитель

Их основная цель – выпрямлять напряжение, преобразовывать и делать постоянный ток, используя непостоянный. Структура этих аппаратов очень простая: один трансформатор понижения тока, диодный блок (выпрямитель) и системы для регулировки защиты, а также пуска. Если сравнивать состав этого выпрямителя с компонентами трансформаторной сварки, то абсолютно точно можно подчеркнуть, что выпрямители порядком сложнее, чем трансформаторы. Что является их достоинством, ведь это непосредственно оказывается на практике – работают намного стабильнее — сварочный ток и дуга имеют лучшие характеристики.

Если качество работы выпрямителей намного выше предыдущих, то существенно лучше и качество получаемого шва.

Нельзя сказать о плохом качестве швов в трансформаторах, однако выпрямители делают его еще лучше и надежнее. Небольшие минусы здесь все-таки присутствуют: большой вес выпрямительного аппарата и работает он под очень большим напряжением, что сказывается на ухудшении напряжения в сети, во время его работы.

Современные сварочные аппараты — инверторы

Бывает и так, что для нормальной работы 50 Гц напряжения недостаточно, и использование трансформаторов, как и выпрямителей в некоторых ситуациях невозможно. Из-за этого, благодаря нынешним технологиям, широко производятся новые, намного более мощные сварочные аппараты. Они называются инверторными, и работают под частотой более 500 Гц.

Для передачи энергии, не нужен трансформатор внушительных размеров, а достаточно маленького, который обеспечит протекание постоянного тока все время. Чтобы сравнить, в сколько раз меньше весит силовой трансформатор от обычного, нужно отталкиваться от их одинаковых параметров силы тока. Силовому трансформатору для выработки тока в 160А не надо весить 20 кг и более. А это уменьшает вес полной сборки инвертора в 5-7 раз. В то время как обычному трансформатору никак не удастся избежать несколько десятков килограммов массы.

Вес полностью укомплектованного инвертора не превышает 8 кг (бывает меньше, но не больше). Это очень удобно и компактно, так как, транспортируя аппарат, тратится намного меньше усилий.

Комплектующие инвертора немного похожи на выпрямительный аппарат.

В состав инвертора входит сетевой фильтр, два выпрямителя, преобразователь переменного напряжение, работающего на очень высоких частотах и последнее – схемы управления. Им можно работать намного дольше, без перерыва, так как его работа максимально стабильная. Кроме этого, инвертор позволяет сварщику расширено выбирать сварочный ток. Переключатель находится на самом инверторе и может очень точно переходить к разным значениям силы тока. Это просто необходимо, если варить потребуется тоненькими электродами.

При выборе любого типа сварочного аппарата, нужно сосредотачивать внимание на диапазоне допустимого изменения сварочного тока. Именно этот показатель, указывает на его активную мощность. От широкого диапазона зависит много: выбор электродов (большой диапазон позволяет использовать электроды большого размера, но и малые тоже). Важно и то, как быстро аппарат сможет зажечь дугу, от этого, в некоторой мере, зависит продуктивность работы. Как понять, будет ли данный аппарат быстро зажигать дугу или медлить? Очень просто, эти параметры специально указываются в технических характеристиках любых сварочных аппаратов в колонке – ток холостого хода. Рекомендуемое значение данного параметра 60 – 80В, если больше – лучше, и дуга будет загораться мгновенно.

Достаточно редко встречаются сварочные аппараты, использующие углекислый газ, которые называются полуавтоматами.

Они имеют профессиональное качество проварки металла, работают с достаточно тонкими металлическими листами. Стоимость полуавтоматов весьма внушительная, поэтому они не распространены в домашнем процессе сварки, а широко используются на более ответственном и масштабном уровне.

Каким бы аппаратом не пользовался сварщик, трансформаторным или инверторной сваркой, все равно не сможет начать процесс без неотъемлемой части сварочного аппарата – электрода. А значит следующий этап для успешного протекания процесса — подбор электродов по определенным требованиям и в зависимости от материалов металла.

Какие бывают электроды, и как не ошибиться в их выборе?

Электрод похож на тонкую металлическую палочку с защитным покрытием. Так и есть на самом деле, электрод – это самый натуральный металлический стержень, а образованное покрытие – ферросплавы и минералы. В процессе расплава металла и образования сварочной ванны они будут защищать ее, создавая слой защитного газа, сквозь который воздух не сможет попасть и окислить сварочную ванну.

Электрод должен в сварочном процессе расплавиться и расплавить также необходимое место металлического листа. Осуществляется это за счет прохождения тока значительной величины по самому электроду. Электрический ток, который попадает на электрод, начинает проходить и попадает к месту, где вскоре образуется шов, из-за того, что электрод будет соприкасаться с листом металла.

Электроды различаются по типажу:

- Чугунные, стальные и стальные с добавлением минералов.

- Плавящиеся с получаемым сечением.

- Неплавящиеся для работы при контактной сварке..

Электроды нестандартные, и бывают всевозможного диаметра и длины. В зависимости от задач и сложности сварки, выбираются или маленькой длины, которые уменьшают напряжение, или длинные – основная их задача – повысить сопротивление.

Не всем известно, что сварщики различают электроды: профессиональные и обычные. В полуавтоматической сварке используются только первые. Это – вольфрамовые электроды, плазменные. Принцип действия одинаковый – плавясь, они выделяют защитный газ.

Покрытие электрода, как уже известно, защищает сварочную ванну от агрессивного воздействия воздуха, но еще и помогает гореть дуге более устойчиво. На электродах можно увидеть разное покрытие: кислое, основное, целлюлозное и другие, малоиспользуемые.

Самое главное, выбирая электроды – покупать только те, которые будут соответствовать целям сварки. Выбор сварочных аппаратов напрямую меняет тип электродов. Чаще всего используют электроды марки УОНИ-13/НЖ/12х13. Их применяют при работе с низколегированной сталью и углеродистыми листами. Р-3С используют для сварки переменным и постоянным током. Используются для таких же материалов.

Технология выполнения ручной дуговой сварки своими руками

Все домашние работы, которые нуждаются в сварочной работе, не могут обойтись без ручного аппарата дуговой сварки. Даже спустя многие годы, этот аппарат не потерял своей актуальности, а стал еще более популярным и используемым.

Одним из существующих способов является вариант сварки электродом, вместе с защитными газами (аргон с добавлением небольшого количества кислорода). Электроды в этом случае используют неплавкие и, часто вольфрамовые.

Важным моментом следует отметить качество шва. Чтобы место сварки было качественным, а не ослабленным швом, нужно правильно подбирать электроды под материал(они должны быть того же качества, что и металл). Только тогда, расплавка и смешивание химического состава электрода и металла не будет различаться, и ухудшать его. Сваривание ручной дуговой сваркой требуется проводить постоянным током. Исключение составляет сварка алюминия, которую лучше производить переменным и током с обратной полярностью. Объясняется это тем, что алюминий имеет некий слой оксидной пленки, а она, в свою очередь, имеет очень высокую температуру плавления (больше 1000 градусов), и переменный ток лучше ее плавит.

Сварка с аргоном более дорогая, в сравнении с обычной, и скоростью похвастаться не может, зато можно уверенно сказать о преимуществе данного типа для работы производственном масштабе. Для начинающих же сварщиков не рекомендуется использовать этот способ дуговой сварки, так как освоить и хорошо управлять им немного сложнее. Электроды для обычной ручной сварки подходят простые, но покрытые химическими элементами. Один конец у них оставляют непокрытым, так как он будет крепиться в держателе.

Итак, первое, на что надо обратить внимание, начиная работу с дуговой ручной сваркой – подбор силы тока. Оптимальный выбор силы сварочного тока гарантирует шов хорошего качества. Тем, кто не знает, как в домашних условиях выбрать силу тока, расстраиваться не нужно, а всего-навсего заглянуть в документацию к сварочному аппарату, где должно быть указано, как выбирать.

Следующим этапом рассмотрим быстроту сварки. Скорость перемещения электрода зависит от толщины материала. Чем толще металл, тем дольше будет его плавка, а значит, скорость немного упадет. Главным показателем выбора скорости является наполнение сварочной ванны расплавленным металлом. Держать электрод нужно на одном место столько, чтобы эта ванна наполнилась и немного возвышалась над остальным слоем металла на несколько миллиметров. Перемещать электрод слишком медленно тоже недопустимо, так как сварочный шов, точнее расплавленный металл начнет растекаться, и препятствовать дальнейшему процессу.

Очень важный момент в работе — это зажигание сварочной дуги. Именно с ее появления начинается процесс сварки металла. Зажечь ее можно не одним способом, однако, самым активно используемым методом является соприкосновение электрода и поверхности выбранного листа металла. Касаться или чиркать нет разницы, в любом случае дуга должна появиться. Эти действия проводят только с новым электродом. Любой новичок или опытный сварщик сделают это легко, и бояться этого не стоит. Другой метод вызывания сварочной дуги предназначен для всех труднодоступных и мало контролируемых мест. Для того чтобы вызвать дугу, надо коснуться электродом поверхности металла, после чего отвести на несколько миллиметров. Подводить электрод нужно обязательно под прямым (вертикально) углом.

Как осуществить наплавку швов поверхностей которые размещены под углом и внахлест?

При условии, что электрод находится под углом 45 градусов, относительно поверхностей, можно уверено твердить, что шов получится очень высокого качества и результат будет положительный. При этом поверхности лучше всего сложить «Г-образно». Только в таком положении двух поверхностей получится наплавить швы, имеющие большое сечение.

Два элемента, которые находятся внахлест, наплавляют короткой дугой, при этом двигая электродом вперед-назад, для разогрева всей поверхности. Разогрев всей поверхности важен, так как это будет влиять на равномерное заполнение жидким металлом ванны.

Техника безопасности или как защитить себя сварщику?