Грунтобетон – современный композиционный материал

Посмотреть все статьи

В данной статье исследуются свойства, основные характеристики и области применения грунтобетона. Рассматривается возможность использования глин разной природы как матричной основы конструирования композита.

Основу грунтобетона как композиционного материала составляют глинистые породы – кембрийская глина или суглинок, активность которых зависит от дисперсности среды, концентрации ионов металла, РН среды, а также определяется природой (генезисом) глинистой породы, включая содержания в ней примесей.

Разработан и получен грунтобетон нормального и ускоренного твердения, в основе которого лежит применение кембрийской глины из забоя строящегося метро Санкт-Петербурга в комплексе с полиминеральной активной смесью (ПМАС), состоящей из отходов промышленности (нефелиновый шлам, фторангидрид, доменный шлак). Применение грунтобетона в производстве строительных изделий и конструкций позволяет обеспечивать высокую технико-экономическую эффективность и экологическую рациональность технологии, что способствует расширению сырьевой базы строительства в целом. Реализация подобных материальных резервов минерального сырья связана с возможностью управления процессами ускоренного структурообразования, способного обеспечить достаточно высокие физико-механические и деформативные характеристики грунтобетона [см.

Основной активной составляющей структурной фазы данного вида бетона является глинофторнефелиновое комплексное вяжущее, его воздействие на гидратационную активность и на процессы структурообразования композиционного материала.

Вопросы изучения прочности грунтобетона на основе системы “глинистая порода – активатор ПМАС” играют первостепенную роль в оценке качества формируемой структуры данной твердеющей системы исходных материалов. Составы вяжущего и бетона на его основе приведены в таблице 1.

Таблица 1

Исходные составы вяжущего и грунтобетона

|

Номер состава грунтобетона |

Соотношение исходных компонен | |

www.ibeton.ru

технологические особенности и свойства материала

Сегодняшний материал всецело посвящен характеристикам, свойствам и области применения современного грунтобетона. Особого внимание уделяется сочетанию различных пород глин для получения композитного материала.

Основой современного грунтобетона являются суглинки, кембрийская глина. Что касается активности ингредиентов, она напрямую зависит от концентрации металлических ионов, дисперсности среды, а также особенностей глины (в первую очередь наличия в ней сторонних примесей). Использование грунтобетона в конструкциях и строительных материалах способствует обеспечению высокой эксплуатационной и технической эффективности сырьевой базы в целом для строительной отрасли.

Применение рассматриваемых составов на минеральной основе обусловлено необходимостью корректировки процессов структурообразования. При этом итоговый состав грунтобетона отличается исключительно высокими деформационными и физико-механическими характеристиками.

Главный активный компонент грунтобетона – комплексное вяжущее глинофторнефелинового типа. Оно проявляет выраженную гидратационную активность, повышая скорость структурообразования композиционных ингредиентов. Проблематика вопроса формирования структуры глинистой породы актуальна, как никогда ранее. В табл. 1 представлены компоненты бетона и вяжущие ингредиенты:

Корректируя концентрацию нефелиновых вяжущих можно повышать прочностно-эксплуатационные характеристики материала. Зачастую речь идёт о кварцевом песке и глинистых породах.

- Оптимальные условия для затвердения ингредиентов: термическая, влажностная и нормальная обработка. Во время пропаривания температура может варьироваться в диапазоне от 40 до 800 градусов по Цельсию.

- Вариативность состава грунтобетона: 1:1, 1:2 или 1:3.

Принимая во внимание представленные данные становится очевидным факт: оптимальные прочностные характеристики композитных материалов (надёжность состава увеличивается на ¼ в сравнении с характеристиками, приобретенными на 28 дней) формируются к 56 дню. Эта информация полностью соответствует срокам формирования фазовых новообразований с композитной матричной основой.

При добавлении малорастворимых ингредиентов, выступающих катализаторами затвердения, вносят специальные фториды, корректирующие химизм реакций в процессе затвердения компонентов, содержащих глину. Благодаря такому подходу осуществляется воздействие на кинетику и механизм процесса фиксации комплексных вяжущих.

Для определения наиболее подходящих режимов для ускорения затвердевания грунтобетона, учёные с особым пристрастием исследовали проблематику вопроса изотермического выдерживания в температурном режиме от 40 до 80 градусов. Составленный режим ТВО составлен на основе влияния воды на ингредиенты.

Оптимальный температурный режим для обеспечения пропаривания, согласно с обеими видами ПМАС, считается значение в 40 градусов. Итоговые данные по корректировке прочности на изгиб и сжатие исходя из разновидности ПМАС, а также ингредиентов грунтобетона отображены в табл.3, представленной ниже.

Принимая во внимание прирост кинетики прочности грунтобетона, затвердевающего в естественных условиях и на этапе пропаривания, заметно, что прочность композитной основы для всех составов практически в 1.5 раза выше по достижению 28 суток. Это собственно и отображено во 2-й таблице.

Особого внимания заслуживает высокое соотношение между значениями Rизг. и Rсж. Для современных грунтобетонов это значение варьируется от 0.3 до 0.33, что гораздо выше в сравнении с обычными традиционными бетонными составами.

Как следствие грунтобетоны на основе кварцевого песка и минеральных связующих – экономически выгодно и рационально, особенно, если они подвергаются пропариванию при температуре в 40 градусов. Прирост прочностно-эксплуатационных характеристик на уровне 15% достигается в первые 55 суток.

Главное преимущество грунтобетона в сравнении с традиционными цементными составами – под статической нагрузкой он деформируется пластически по всему объёму. Последние исследования показали, что для того, чтобы разрушить грунтобетон необходимо приложить усилия в 1.75 раз больше, чем для обычного цементного состава.

Механические свойства грунтобетонов

Проанализировав структурную механику грунтобетона становится очевидным тот факт, что композитный материал подвержен разрушению при воздействии на него нагрузки под углом в 45 градусов.

Вначале формируется трещина сдвига. Но для этого требуется гораздо больше энергии, в сравнении с обычными цементными составами.Что касается усадочных деформаций грунтобетона, то они обусловлены главным образом с перемещением водных компонентов, представленных в рассматриваемом материале. Усадка грунтобетона зависит и от физико-химических процессов, возникающих на этапе затвердевания вяжущих минералов. Необходимо акцентировать внимание – усадочные деформации влияют на внутренние напряжения, которые возникают в конструкциях на основе грунтобетона

.

Если подытожить все имеющиеся данные, то усадка грунтобетона характерна в целом для цементных составов. Деформации полностью прекращаются на 36 сутки. В условиях естественного затвердевания – до 45 дней. Для сокращения указанных сроков в состав грунтобетонов вносят доменный шлак.

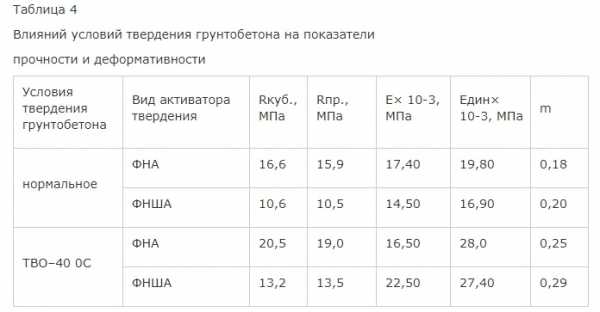

Особый интерес для строителей представляют данные по значениях деформативности и прочности грунтобетона, учитывая условиях, в которых затвердевает состав, сопутствующие вяжущие ингредиенты. Соответствующая информация отображена в табл.4.

Грунтобетон – подводим итоги

Принимая во внимание информацию, представленную выше, можно прийти к нескольким выводам.

- Призменная и кубиковая прочность для структуры грунтобетона практически совпадают уже на 28 сутки. Очевидный факт, свидетельствующий о прочной структуре – коэффициент прочности приближается к 1.

- Для формирования высоких эксплуатационных и прочностных характеристик композитных материалов, в составе которых присутствует кембрийская глина, применяется в первую очередь алюмосиликаты.

- По морозостойкости грунтобетон, подверженный воздействию температуры в -50 градусов, соответствует цементному бетону F300 с примесью доменных шлаков.

БЛОКИ ИЗ ГРУНТОБЕТОНА (ЦЕМЕНТОГРУНТА)

технология ТИСЭ

В некоторых регионах России песок сложно приобрести или же он слишком мелкий и не пригоден для работы по технологии ТИСЭ. В этом случае в качестве заполнителя можно использовать грунт. Применение грунтобетона (цементогрун — та) достаточно распространено в таких регионах.

В состав грунтобетона входят цемент грунт и вода.

Цемент используют марки не менее 400. На 1 м3 жесткого грунта требуется около 120 — 300 кг цемента.

Грунт — лёсс, лёссовидные супеси и суглинки — разновидность глинистого сырья рыхлого строения. Он состоит преимущественно из пылеватых частиц с большим количеством известковых включений, т. е. грунты, богатые соединениями кальция.

Прочность грунтобетона определяется маркой цемента его количеством в объеме готового раствора (табл. 6.10).

Грунтобетон имеет высокую морозостойкость только при малом количестве воды и хорошем уплотнении смеси.

Грунт как заполнитель необходимо подготовить. Для этого он должен быть просушен. После этого его тщательно измельчают и просеивают, разделяя на фракции от 2 мм и ниже. Гранулометрический состав заполнителя следующий:

Таблица 6.10. Состав грунтобетона

|

2 — 0,25 мм………….. 25 — 35%

0,25 — 0,05 мм…….. 20 — 30%

0,05 — 0,005 мм…… 20 — 40%

Влажность готовой смеси оценивается сжатием её в ладони. Она не должна рассыпаться и не оставлять следов на ладони.

Грунтобетон в первые две недели должен содержаться во влажной среде. Стеновые блоки лучше накрыть пленкой, при необходимости их можно слегка увлажнить, применив лейку. При нормальных условиях твердения через неделю он наберет 2/3 своей расчетной прочности.

Подбор состава выполняется, исходя из действующих нагрузок, и ничем не отличается от методики, предложенной для пескобетонных смесей.

Лабораторный вибростол

ЛВС180 предназначен для уплотнения проб бетонных и растворных смесей для последующей поверки в лабораториях ,рассева и калибровки сыпучих после дробилок, определение фракционного состава проб.

При работе с формами позволяет изготавливать шлакоблок (190*190*390)в формах ТИСЭ и отделочную, тротуарную плитку, композитную плиту- подложка пенопласт ПСВ+ бетонная отделка для сухого монтажа.

ВЫПОЛНЕНИЕ ЛЕНТЫ ФУНДАМЕНТА

После заполнения бетоном всех скважин, приступают к организации горизонтальной перевязки столбов — формованию ленты фундамента (может называться ростверком или ранд — балкой) (рис. 5.20). Напомним, что особенностью столбчато-ленточного фундамента, установленного …

СЕЙСМОПОЯС (АРМОПОЯС)

Сейсмопояс — железобетонный пояс, включающий от 4 до 6 прутков арматуры диаметром 10 — 15 мм и охватывающий весь периметр дома. Сейсмопоясом он назван потому, что в большей степени обеспечивает …

msd.com.ua

Смесь для грунтобетона

Изобретение относится к стройматериалам, а именно к грунтобетонам, и может быть использовано в дорожном строительстве. Смесь для грунтобетона содержит глинистый грунт, вяжущее — портландцемент, химическую добавку — ферментный препарат «Дорзин» и воду, %: глинистый грунт — 78-83, портландцемент — 4-8, «Дорзин» — 0,03-0,06, вода — остальное. Технический результат — повышение прочности, водостойкости и морозостойкости. 1 табл., 1 ил.

Изобретение относится к стройматериалам, а именно к грунтобетонам, и может быть использовано в дорожном строительстве.

Известна сырьевая смесь, содержащая отработанный формовочный песок и химическую добавку в виде безводного сернокислого натрия (RU №93003259, МПК7 С04В 28/00).

Недостатком известной сырьевой смеси для грунтобетона является узкая сфера применения по причине недостаточного количества сырьевых материалов.

Задачи, на решение которых направлено предлагаемое решение — использование широкораспространенных компонентов в изготовлении грунтобетона с высокими эксплуатационными свойствами.

Технический результат достигается тем, что смесь для грунтобетона содержит глинистый грунт, вяжущее, добавку и воду, при этом в качестве химической добавки используется ферментный препарат «Дорзин», а в качестве вяжущего — портландцемент при следующем соотношении компонентов, мас.%:

| глинистый грунт | — 78-83 |

| портландцемент | — 4-8 |

| «Дорзин» | — 0,03-0,06 |

| вода | — остальное |

Введение ферментного препарата «Дорзин» в наиболее оптимальном количестве, равном 0,05%, улучшает гидратационные процессы, значительно снижает усадку грунтобетона, уменьшает трещинообразование, повышает морозостойкость.

Ферментный препарат «Дорзин» является композицией веществ, в основном образовавшихся в процессе культивирования микроорганизмов (дрожжей рода Saccharomyces) на комплексной питательной среде с некоторыми добавками. Основой питательной среды является свекловичная меласса. Из мелассы в состав препарата переходят бетаин (который дрожжами не ассимилиуется), а также красящие вещества, состоящие в основном из меланоидов, гуминов и карамелей. В состав препарата входят также полимерные гликоли и полиакриламид. Основу препарата составляет клеточное вещество микроорганизмов — аминокислоты и биополимеры: пептиды и белки (в том числе комплекс ферментов дрожжевых клеток). (Стандарт организации 001-2005. — Введ. 01.05.2005. — М., 2005. — 25 с.).

Для изучения возможности производства грунтобетонов были рассмотрены наиболее распространенные природные грунты — суглинки легкий пылеватый и тяжелый пылеватый. Изучен их гранулометрический состав, приведенный в таблице 1.

| Таблица 1 — Гранулометрический состав песчаной фракции | |

| Размер частиц, мм | Содержание, % |

| суглинок легкий пылеватый | |

| >5 | 0 |

| 5-2 | 2,22 |

| 2-1 | 4,11 |

| 1-0,5 | 4,67 |

| 0,5-0,25 | 6,00 |

| 0,25-0,1 | 6,76 |

| <0,1 | 76,24 |

| суглинок тяжелый пылеватый | |

| >5 | 0 |

| 5-2 | 0,88 |

| 2-1 | 1,43 |

| 1-0,5 | 1,99 |

| 0,5-0,25 | 2,78 |

| 0,25-0,1 | 4,31 |

| <0,1 | 88,61 |

По результатам определения гранулометрического состава данные грунты отличаются высоким содержанием глинистых и пылеватых частиц. По данным рентгенофазового и дифференциально-термического анализов было выявлено высокое содержание кварца — 70%, также в состав грунта входят в разных процентных соотношениях анортит и монтмориллонит. Данные обстоятельства свидетельствуют о пригодности исследуемых грунтов для укрепления.

Для определения состава грунтобетона было опробовано введение предлагаемой добавки в грунты без цемента и в различных соотношениях с цементом (4, 6, 8, 10%). Динамика набора прочности представлена на чертеже:

а — грунтобетон на основе суглинка легкого пылеватого,

б — грунтобетон на основе суглинка тяжелого пылеватого.

В результате проведенных исследований выяснено, что грунтобетон оптимального состава соответствует марке по прочности M100.

По экспериментальным данным введение портландцемента выше 8% нецелесообразно, так как это не обеспечивает улучшения качественных показателей грунтобетона, но значительно повышает стоимость его изготовления. Оптимальное содержание портландцемента в смеси должно находиться в пределах 4-8%.

Пример

Глинистый грунт (суглинок) в количестве 80 мас.% в грунтосмесителе перемешивали с портландцементом в количестве 4 мас.%, затем в воду в количестве 15,95 мас.% добавляли 0,05 мас.% ферментного препарата «Дорзин» и, добавляя в смесь грунта с портландцементом, тщательно перемешивали. Получали образцы высокой прочности, соответствующие марке M100, обладающие высокой водостойкостью и морозостойкостью, соответствующим марке F25.

В ходе исследований была теоретически обоснована и экспериментально доказана эффективность получения грунтобетонов на основе глинистых пород за счет дополнительного введения ферментного препарата при укреплении грунтов цементом.

Смесь для грунтобетона содержит глинистый грунт, вяжущее — портландцемент, химическую добавку и воду, отличающаяся тем, что в качестве химической добавки она содержит ионный закрепитель грунта — ферментный препарат «Дорзин» при следующем соотношении компонентов, %:

| глинистый грунт | 78-83 |

| портландцемент | 4-8 |

| «Дорзин» | 0,03-0,06 |

| вода | остальное |

findpatent.ru

Как правильно разместить фундамент из грунтобетона?

Грунтобетон (цементогрунт) — строительный материал, получаемый полусухим способом из связных грунтов (глин, суглинков, супесей), минеральных вяжущих, воды и различных добавок. Грунтобетон применяют для изготовления грунтобетонных камней, возведения зданий высотой в один-два этажа; монолитную грунтобетонную смесь используют для кладки фундаментов и в качестве подготовки под полы.

Грунтобетон один из древнейших строительных материалов известных человечеству. Использоваться он начал ещё в пятом тысячелетии до н.э. В то время в основном изготовляли саман — смесь глинистого бетона с соломой. Солому в бетон добавляли для увеличения прочности и гигроскопичности. Хотя было непонятно как рассчитать нагрузку на фундамент, все же постройки из самана встречаются и на России.

Такое широкое распространение объясняется лёгкостью изготовления этого материала, его дешевизной и относительно хорошими характеристиками. Кроме этого заливка фундамента при использовании этого материала, упрощается в разы.

Основу грунтобетона как композитного материала составляют глинистые породы, такие как кембрийская глина или суглинок. Активность данных пород зависит от дисперсности среди, содержания ионов металла, водородного показателя (РН) и от содержания примесей.

На сегодняшний день разработан и получен грунтобетон нормального и ускоренного твердения. В его основе лежит кембрийская глина, которая добывается из забоя строящегося метро в Санкт- Петербурге, и полиминеральная активная смесь (ПМАС). ПМАС — смесь, состоящая из отходов производства

В состав грунтобетона входят цемент, грунт и вода.

- Цемент используют марки не меньше 400. На 1м3 жесткого грунта требуется 120-180 кг цемента. Из этого можно сделать вывод, какие пропорции бетона для фундамента нужны – только гарантирующие максимальную прочность.

- Грунт используют рыхлого строения (глин, суглинков, супесей), богатого соединениями кальция. Грунт, как заполнитель, необходимо подготовить. Он должен быть просушен, после этого тщательно измельчен и просеян по фракциям от 2 мм и ниже.

- Вода для затворения грунтобетона должна удовлетворять общим требованиям на изготовление обычных бетонов. Применима грунтовая, речная и морская вода. Воды загрязненные, с примесями солей и кислот для грунтобетона не применяются. На 1м3 грунта следует брать 270-320 л воды. При малом количестве воды и хорошем уплотнении смеси достигается высокая морозостойкость грунтобетона.

Все вышеперечисленное тщательно смешивают и уплотняют. На выходе получается материал, близкий по качественным характеристикам к невысоким маркам бетона, но стоимость данного строительного материала при этом в 2-3 раза ниже.

Грунтобетон отличается высокой прочностью при сжатии, морозостойкостью и водостойкостью. Чем он плотнее утрамбован, тем выше считается его марка, которая с течением времени увеличивается. Влажность готовой смеси оценивается сжатием ее в ладони. Она не должна рассыпаться и оставлять следов на ладони. Грунтобетон первые 2 недели должен находиться во влажной среде. При нормальных условиях твердения через неделю он наберет 2/3 своей расчетной прочности.

Прочностные качества грунтобетона при возведении фундаментов.

Прочность раствора определяется его маркой. Марк — способностью выдерживать определенную нагрузку на сжатие, измеряемую в килограммах на квадратный сантиметр. Чтобы получить раствор одинакового (равномерного) состава, все входящие в него компоненты отмеривают определенными дозами (фракциями), применяя для этого различную посуду или весы. Различают тощие, нормальные и жирные растворы.

Для получения прочного грунтобетона необходимо:

- Выбрать грунт, насыщенный кальцием.

- Высушить грунт.

- Хорошо его измельчить.

- Просеять через сито. Разделить на составляющие и использовать их в определенной пропорции.

- Фундамент из грунтобетона необходимо выдержать в течение 15-20 дней после возведения, поливая его водой по 3-5 раз в день. Грунтобетон благодаря этим действиям постепенно набирает определенную прочность. При этом еще нужно разобраться как сделать опалубку под фундамент, ведь это также немаловажная часть.

Прочность грунтобетона для возведения фундаментов должна быть не менее 10Мпа. Для получения материала с такой прочностью на сжатие и расходом цемента не более 12% в состав сырьевой смеси необходимо ввести поверхностно-активные вещества.

Виды фундаментов из грунтобетона.

Подземная часть зданий до отметки ±0,00, включая фундаменты, стены подвала и цоколи, может выполняться из монолитного и сборного грунтобетона. При этом, как правило, следует отдать предпочтение сборному грунтобетону, как наиболее подходящему для возведения подземной части зданий. Фундаменты из монолитного грунтобетона могут быть ленточными и столбовыми.

- Ввиду незначительных нагрузок от малоэтажных зданий толщина стенок фундаментов, стен подвалов и цоколей из грунтобетона может быть принята равной 30 см с устройством нависающих стен. Такой прием конструирования фундаментов выгоден при допускаемом давлении на грунт более 1,5 кг/см2, значительной глубине заложения фундаментов и наличии подвалов.

- В случае значительных нагрузок и низкой несущей способности грунтов возникает необходимость применения раздельной схемы фундаментов: подушки-стенки.

Столбовые фундаменты

Столбовые фундаменты для малоэтажных зданий оказываются экономически выгодными лишь в случае применения легких стен типа деревянных рубленых и каркасных, или крупнопанельных из легкого бетона. Также данный материал подойдет для того, чтобы реализовать все виды фундаментов для дома из пеноблоков, ведь стены у такого дома будут далеко не тяжелые.

Столбовые монолитные фундаменты из грунтобетона могут быть одноэлементными, состоящими из подушки или стойки и двухэлементными, когда фундамент составляют подушка и стойка.

Сборные фундаменты из грунтобетона.

Сборные грунтобетонные фундаменты, в зависимости от наличия средств механизации и готовых изделий, могут возводиться из грунтобетонных камней, грунтобетонных блоков и панелей.

Прессованные мелкие камни, согласно действующим техническим условиям на их изготовление, могут быть полнотелыми и пустотелыми, марок 25, 35 и 75. При возведении фундамента должны применяться камни марок не менее 35. Кладка фундаментов и стен подвала из пустотных камней может применяться только в сухих и маловлажных грунтах. При этом необходимо принять меры по защите кладки от поверхностных вод устройством отмостки с глиняной подстилкой и гидроизоляцией кладки стен подвала горячим битумом 2 раза. Возведение фундаментов из штучных грунтобетонных камней не является оптимальным вариантом и может быть допущено лишь в случае малого объема работ и отсутствия монтажных кранов.

Панели-стенки.

Панели-стенки запроектированы двух марок СГ-8 и СГ-5 прямоугольного сечения и минимальной для грунтобетона толщины 300 мм.

Во всех без подвальных малоэтажных зданиях при глубине заложения фундаментов менее 1,3 м рекомендуются к применению узкие панели-стенки марки СГ-8 из грунтобетона. При наличии подвалов или более глубоких фундаментов необходимо применять составные по высоте панели с перевязкой швов. Толщина кладки проверяется расчетом.

Технико-экономические характеристики

Практичность широкого применения грунтобетонных фундаментов определяется, в конечном счете, более низкой их стоимостью, меньшей трудоемкостью. Но очень важно найти квалифицированных специалистов, которые будут знать, как правильно разместить фундамент.

Важными показателями также являются сравнительные расходы дефицитных материалов, особенно цемента и металла.

Сравнение грунтобетона и железобетона по прочности, морозостойкости и удобству эксплуатации.

Бетон хорошо сопротивляется сжатию и плохо — растяжению. Поэтому где растягивающие напряжения присутствуют необходимо использовать армирование.

Железобетон — сочетание бетона и стальной арматуры, монолитно соединенных и совместно работающих в конструкции. Понятие «железобетон» обычно употребляют как общее название железобетонных изделий и конструкций. Бетон в железе воспринимает в основном сжимающие усилия, а арматура — растягивающие; бетон также придает жесткость конструкции и защищает арматуру от коррозии. Взаимодействие бетона и стали довольно эффективно. При твердении бетон плотно сцепляется с арматурой, защищая тем самым её от коррозии. В зависимости от типа строения очень важно определить какую арматуру лучше использовать для фундамента определенного типа. Поскольку в случае неправильного выбора, фундамент может рушиться.

Железобетон имеет ряд преимуществ перед другими строительными материалами, что и объясняет его широкое распространение в строительном деле. Сравним железобетон с таким материалом как грунтобетон.

По сравнению с железобетоном грунтобетон более экологичен, то в тоже время и более экономичен, особенно если грунт для него используется из разработанного под фундамент карьера. Однако железобетон, безусловно, превосходит его по любым видам прочности.

Нормируемая прочность на сжатие материала в возрасте 28 суток. Грунтобетон: максимальная нормированная прочность достигает 10 МПа. Железобетон: максимальная нормированная прочность может достигать 60 МПа.

На растяжение же прочность железобетона на несколько порядков выше, чем у грунтобетона, что следует из самого его определения. Максимальная марка железобетона по морозостойкости Р500, тогда как грунтобетона только Р50.

Из железобетона, возможно, строить здания и конструкции практически любых форм. Благодаря тому, что сами железобетонные конструкции изготавливаются на специальных заводах. Тем самым обеспечиваются высокие темпы возведения зданий и сооружений, а также экономия денежных и трудовых затрат. Грунтобетон как строительный материал, применяется лишь для строительства малоэтажных зданий, ввиду сложности обеспечения достаточной прочности для массивных конструкций.

xn--80adgdbb4bk2bb.xn--p1ai

состав грунтобетонной смеси, грунтобетонное основание дорожной одежды, способ его устройства — патент РФ 2445285

Изобретение относится к строительству автомобильных дорог и может быть использовано для устройства основания дорожных одежд. Технический результат: повышение водо- и морозостойкости материала основания дорожной одежды при повышении и сохранении прочностных показателей грунтобетона. Грунтобетонная смесь включает техногенный грунт в виде отходов дробильно-сортировочной фабрики и рыхлой вскрыши Лебединского и Стойленского ГОКов и минеральное вяжущее в виде известьсодержащих отходов сахарных заводов, активность которых составляет 28-35%, и цемент, при следующем соотношении мас.%: техногенный грунт — 82-87; известьсодержащие отходы — 5-7; цемент — 8-10. Также описаны способ устройства основания дорожной одежды и грунтобетонное основание дорожной одежды. 3 н.п. ф-лы, 1 пр., 6 табл.

Изобретение относится к строительству автомобильных дорог и может быть использовано для устройства основания дорожных одежд.

Высокие прочностные характеристики, предъявляемые к слою основания дорожной одежды, способствовали развитию альтернативных традиционным методов его устройства, позволяющих улучшить эксплуатационные характеристики и снизить стоимость строительства. Значительное распространение получило комплексное укрепление грунтов, в качестве вяжущего компонента предполагающее использование цемента.

Известен способ приготовления смеси для нижних слоев основания дорожных одежд, сущность данного изобретения заключается в том, что в состав смеси для устройства нижних слоев основания дорожных одежд входят цемент и ПАВ. В качестве ПАВ используют катионное поверхностно-активное вещество ДОН-52КП при следующем соотношении компонентов, %: грунт — 77,89-83,91; цемент — 4-6; вода — 12-16; ДОН-52КП — 0,09-0,11. Результатом применения данной смеси является повышение долговечности автомобильной дороги путем повышения водо- и морозостойкости получаемого материала [Патент РФ № 2305149, кл. 7 Е01С 7/36, 2007].

Представленная выше смесь отличается низким содержанием вяжущего, что способствует снижению стоимости, однако требует введения поверхностно-активной добавки, использование которой предполагает высокие транспортные расходы, предусматривающие доставку к месту работ при использовании в различных регионах Российской Федерации, что является отрицательным стоимостным фактором. Недостатком данной смеси являются низкие показатели морозостойкости, что затруднит ее использование в регионах Российской Федерации, в которых в весенне-осенний период наблюдаются резкие температурные колебания плюсовых и минусовых температур в течение суток.

Известен способ приготовления смеси для укрепления связного грунта, позволяющий расширить сырьевую базу грунтов за счет применения отходов промышленности, в котором для устройства оснований автомобильных дорог и аэродромов предлагается использовать шламобетон. Шламобетон включает нефтешлам и минеральное вяжущее — цемент или известь, основу нефтешлама составляет шлам нефтедобычи. Шлам нефтедобычи состоит из 50-75 мас.% высокодисперсных частей металла, кварца, гидроксидов железа, алюминия и кальция, карбонатов кальция и магния, сырой нефти 20-40% массы. Соотношение компонентов в шламобетоне следующее (мас.%): шлам нефтедобычи 86-88, цемент или известь 12-14 [Патент РФ № 2184808, кл. 7 Е01С 3/04, 2002].

Недостатком данной смеси является высокое содержание воды, влияющее на качество дорожного покрытия, в частности его прочность, водостойкость и морозостойкость.

Наиболее близким по технической сути к предлагаемому решению является состав грунтобетона, включающий нефтесодержащие отходы, минеральное вяжущее и добавку, в качестве нефтесодержащих отходов содержит нефтезагрязненный грунт, в качестве минерального вяжущего — портландцемент, в качестве добавки — лигносульфонаты технические порошкообразные, при следующем соотношении мас.%: нефтезагрязненный грунт — 79,60-85,72; портландцемент — 14-20; лигносульфонаты технические порошкообразные — 0,28-0,4 [Патент РФ № 2296831, кл. 7 Е01С 3/04, В09В 3/00, С04В 28/04, С04В 18/18, С04В 111/20, 2002].

Недостатком данной смеси является высокое содержание вяжущего (цемента) от 14 до 20%, значительно повышающее стоимость смеси при равных или меньших прочностных показателях синтезируемого композита.

Технической задачей предлагаемого изобретения является разработка состава грунтобетонной смеси, позволяющего получить материал, обладающий высокими эксплуатационными характеристиками, расширить сырьевую базу региона, снизив неблагоприятную экологическую обстановку, вызванную ростом отвалов ГОКов. Предлагаемое изобретение решает задачу повышения водо- и морозостойкости при повышении и сохранении прочностных показателей грунтобетона. Смешение компонентов смеси производится в два этапа, предварительное замачивание грунта способствует увеличению прочности грунтобетона, помогая компенсировать эффект усталости от повторяющихся нагрузок, а также может способствовать появлению «целительных эффектов» при воздействии циклов замораживания — оттаивания и увлажнения — высыхания.

Технический результат достигается тем, что грунтобетонная смесь, включающая техногенный грунт в виде отходов дробильно-сортировочной фабрики и рыхлой вскрыши Лебединского и Стойленского ГОКов и минеральное вяжущее, в качестве минерального вяжущего содержит известьсодержащие отходы сахарных заводов, активность которых составляет 28-35%, и цемент, при следующем соотношении мас.%:

— техногенный грунт — 82-87;

— известьсодержащие отходы — 5-7;

— цемент — 8-10.

Введение известьсодержащих отходов позволяет уменьшить емкость поглощения грунта, изменяя их коллоидно-химические свойства и, как следствие, интенсифицируя гидратацию клинкерных минералов. При добавке в техногенный грунт известьсодержащих отходов происходит насыщение раствора, заполняющего поры грунта, катионами кальция. При этом в порах грунта создается щелочная среда. Процесс гидратации цемента и дальнейшего твердения цементного каркаса начинает протекать в условиях, наиболее благоприятных для твердения гидравлического вяжущего.

Использование цемента в составе минеральной части грунтобетонной смеси позволяет улучшить предел прочности при сжатии.

Характеристика компонентов:

1. В качестве техногенного грунта использовали отходы дробильно-сортировочной фабрики (ОДСФ) и рыхлую вскрышу (РВ) Лебединского и Стойленского ГОКов.

Отходы дробильно-сортировочной фабрики (ОДСФ). Данные техногенные образования представляют собой песчано-глинистую композицию серого цвета. Они состоят на 2-4% из глинистой составляющей, 1-2% магнитной фракции, остальное — песчаная фракция, представленная в основном обломками кварцитопесчаника. Кластогенный (обломочный) материал равномерно распределен в глинистой массе, неокатан. Сложен в основном зернами уплощенной лещадной формы с размером частиц до 5 мм.

Рыхлая вскрыша (РВ). Состоит из 50-55% тонкодисперсной составляющей, 45-50% — песчаной фракции. Гранулометрический состав песчаной фракции РВ и ОДСФ представлены в табл.1.

| Таблица 1 | ||||||||

| Гранулометрический состав песчаной фракции РВ и ОДСФ | ||||||||

| Тип отходов | Остаток на сите, % | Размер отверстий сит, мм | ||||||

| 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | <0,14 | ||

| РВ | частный | 2,4 | 36,27 | 15,46 | 14,15 | 5,86 | 4,14 | 21,71 |

| полный | 38,38 | 54,14 | 68,29 | 74,15 | 78,3 | 100 | ||

| Мкр=4,13 | ||||||||

| ОДСФ | частный | 1 | 2,7 | 10,7 | 26 | 10,4 | 16 | 33,2 |

| полный | 3,7 | 14,4 | 40,4 | 60,8 | 76,8 | 100 | ||

| Мкр=2,96 |

Высокое значение модуля крупности РВ обусловлено повышенным содержанием глинистых минералов, которые агрегированы в крупные частицы, и при ситовом анализе не дают достоверных результатов.

Значения относительной влажности и числа пластичности техногенного грунта определялись в соответствии с требованиями нормативных документов. Значения относительной влажности для РВ равно 9%, а для ОДСФ — 7%. Для ОДСФ определение числа пластичности невозможно из-за низкого содержания глинистой фракции, данный вид отхода относят к песчаным грунтам с Мкр=2,96. РВ по дорожной классификации можно отнести к суглинкам с Ip=13. Сводные результаты исследований физико-механических свойств отходов приведены в табл.2.

| Таблица 2 | ||||||

| Физико-механические свойства РВ и ОДСФ | ||||||

| Вид отходов | Насыпная плотность, н, кг/м3 | Влажность, W, % | Средняя плотность, , кг/м3 | Коэффициент пористости, е | Пористость, n | Число пластичности, Ip |

| ОДСФ | 1160 | 7 | 1138 | 0,37 | 0,27 | <1 |

| РВ | 2150 | 9 | 2109 | 0,76 | 0,43 | 13 |

По химическому составу РВ и ОДСФ, приведенному в табл.3, отходы относятся к категории кислых пород с высоким содержанием свободного кремнезема, о чем свидетельствует соотношение SiO2 и глинозема, а также оксидов щелочных металлов.

| Таблица 3 | ||||||||

| Химический состав РВ и ОДСФ | ||||||||

| Тип сырья | Содержание оксидов, % | |||||||

| SiO2 | CaO | MgO | Al2O3 | Fe2O3 | CrO3 | TiO2 | п.п.п. | |

| РВ | 67,5 | 6,0 | 1,8 | 12,0 | 5 | 0,0023 | 0 | 7,7 |

| ОДСФ | 81,0 | 1,9 | 3,3 | 4,0 | 6,0 | 0,0023 | 0 | 2,0 |

Определение минералогического состава техногенного грунта осуществлялось на основе минералого-петрографического (шлихового) анализа песчаной фракции, данных рентгенофазового анализа (РФА), дифференциально-термического анализа (ДТА), растровой электронной микроскопии, ИК-спектроскопии и анализа количественного показателя поглощенной извести.

Минералого-петрографический анализ песчаной фракции ОДСФ и РВ проводился на основании ГОСТ 8735-88. Исследованию подвергалась усредненная проба РВ массой 207,3 г, из которой масса песчаных частиц составила 87,37 г. Таким образом, в исследуемой пробе количество песчаных частиц составляло 45,11%, глинистых — 54,89%. Масса пробы ОДСФ составила 229,17 г, из них песчаных частиц — 227,65 г, или 98% песчаной и 2% глинистой фракций.

Большая часть песчаной фракции РВ представлена кварц-полевошпатовой породой — 58,86% от массы всей пробы (58,02% — от массы песчаной фракции), также ярко выражено наличие полевого шпата — 31,37% (32,16%), остальные вещества содержатся в незначительном количестве: от 0,08 до 5,43% от массы пробы.

Песчаная фракция РВ представлена в основном кварцем — 33,31% (73,95%). Состав рыхлой вскрыши разнообразен, также включая карбонатные породы — 7,94%, плотные слюдисто-графитные углистые сланцы — 2,71%, пористую песчаную породу (обломки) с включениями окислов марганца — 9,36%.

Наибольшее количество частиц техногенного грунта имеет размер 0,63-1,25 мм, однако у ОДСФ преобладают частицы размером более 1,25 мм. Большее количество частиц РВ имеют размер менее 0,63 мм.

Для изучения активности исследуемого техногенного грунта определялось количество бренстедовских активных кислотных центров, которые свидетельствуют об обменной емкости по отношению к ионам кальция. Чем более высокое поглощение, тем более высокое содержание активных центров, высокая реакционная способность, тем дефектнее поверхность частиц. Количество поглощенного Са (ОН)2 составляет 36 мг·экв/г для РВ и 31 мг·экв/г для ОДСФ.

По данным ИК-спектроскопии определено, что РВ и ОДСФ преимущественно состоят из SiO2, который идентифицируется по максимальной полосе поглощения в 782-800 см-1, обусловленной деформационными колебаниями Si-O связей (меняется угол между связями) и полосой валентных колебаний в областях 1080, 1170 см-1. Кроме того, в образцах проявлена полоса поглощения деформационных и валентных колебаний на СО32- в областях 708, 876 и 1420 см-1 соответственно. По полосам колебаний в области ОН связей 3000 см-1 проявлено наличие глинистой фазы (каолинит, монтмориллонит). Исследуемая проба образца ОДСФ отличается отсутствием карбоната, и в меньшей степени проявляется глинистая фракция.

По данным РФА в рыхлой вскрыше в качестве второстепенных минералов присутствуют хлорит, кальцит, иллит, микроклин, олигоклаз, смектит и гидрослюда. В ОДСФ — хлорит, мусковит и магнетит.

Данные ДТА показали эндотермические эффекты в районе температур 100-170°С, свидетельствующие об удалении адсорбционной воды, и 490-500°С — удалении конституционной воды. Данный температурный интервал подтверждает наличие глинистых минералов. Небольшой эндотермический эффект при температуре 560°С связан с полиморфным превращением кварца. Пик в районе 790°С подтверждает наличие карбонатов.

Аналогов описанного техногенного грунта по минеральному составу в природе не существует. Данное обстоятельство определяет специфику применения сырья для получения дорожно-строительных материалов и необходимость индивидуального подхода при разработке составов грунтобетонов с оптимальной структурой.

2. В качестве вяжущего компонента для грунтоизвестковой смеси использовали известьсодержащие отходы (ИСО) сахарных заводов, нормируемые ГОСТ 9179-77, активность которых составляет 28-35%.

3. В качестве основного вяжущего компонента грунтобетонной смеси использовали портландцемент ЗАО «Белгородцемент» марки М500ДО по ГОСТ 10178-85 следующего минералогического состава, мас.%: C3S — 65,0; C2S — 23,0; С3 А — 7,0; C4AF — 5,0. Данный состав удовлетворяет условиям ГОСТ 10178-85, требования которого предусматривают применение цемента в качестве вяжущего компонента бетонной смеси, используемой в дорожном строительстве, с содержанием С3А не более 8 процентов по массе. Нормальная густота цементного теста по ГОСТ 310.4-81 — 26,5%, истинная плотность — 3100 кг/м3 , насыпная плотность — 1300 кг/м3, начало схватывания — 140 минут, конец схватывания — 195 минут. Химический состав портландцемента, мас.%: SiO2 — 22.05; Al2 O3 — 5,85; CaO — 65,5; MgO — 0,84; SO3 — 1,2.

4. Вода водопроводная по ГОСТ 23732-79.

Разработка составов грунтобетонов производилась путем подбора оптимального количества вяжущего в процентах от массы техногенного грунта с учетом его оптимальной влажности. Значения предела прочности при сжатии полученных образцов регулировались с учетом технологического коэффициента для получения грунтоизвесткового композита в стационарных установках (0,91 для грунтов с I p=1-6; 0,89 для грунтов с Ip=13,14) [Могилевич В.М. Подбор состава цементогрунтов с учетом технологии работ. / Могилевич В.М., Щербакова Р.П., Никитин В.Н. // Автомобильные дороги. — 1969. — № 2. — С.10-12].

Основными критериями оценки оптимальности состава являлись прочностные характеристики и значения коэффициентов водо- и морозостойкости.

Пример. Формование образцов проводилось в цилиндрических пресс-формах размером 2,5 см × 2,5 см. Давление прессования составило 150 кг/см2, соответствующее давлению катка массой 10 т. При подборе состава грунтобетона в техногенный грунт вводилось от 3 до 15% ИСО и 3-10% цемента. Испытание образцов проводилось в соответствии с требованиями нормативных документов ГОСТ 23558-94.

Начальным этапом исследований явился подбор состава грунтоизвесткового композита. Для исследований было сформовано три состава по 100 образцов. Для выявления наиболее рационального состава композита в соответствии с полученными данными были определены основные эксплуатационные характеристики материала: предел прочности при сжатии, коэффициент водостойкости (Квод), а также количество выдерживаемых циклов попеременного замораживания и оттаивания (Кцикл), характеризующих морозостойкость по ГОСТ 10060.0-95 (табл.4).

Полученные данные доказывают, что наиболее оптимальным составом является состав грунтобетона, содержащий техногенный грунт и известьсодержащие отходы в количестве 5%, имеющий марку по морозостойкости F10 и имеющий наибольшее значение основных нормируемых характеристик в отличие от грунтобетонов с содержанием ИСО 10 и 15%.

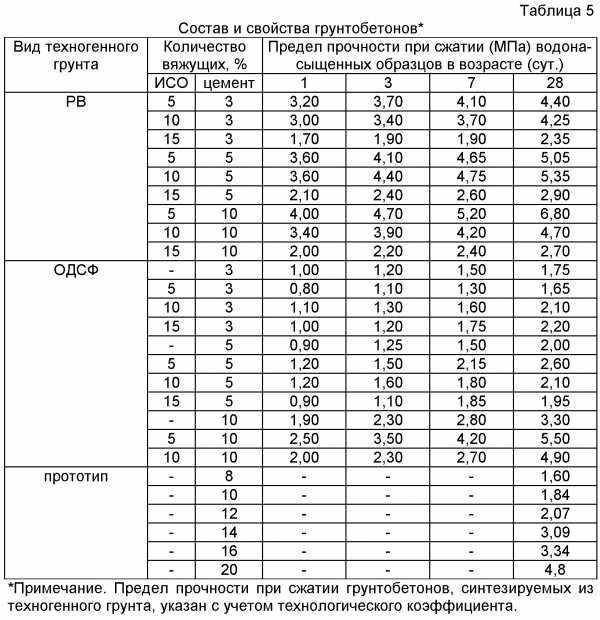

Для определения оптимального состава образцов грунтобетона было осуществлено введение в смесь цемента в количестве 3-10%. Высокими прочностными показателями грунтобетонов характеризуются образцы с содержанием 5% ИСО и 10% цемента для ОДСФ и РВ (табл.5).

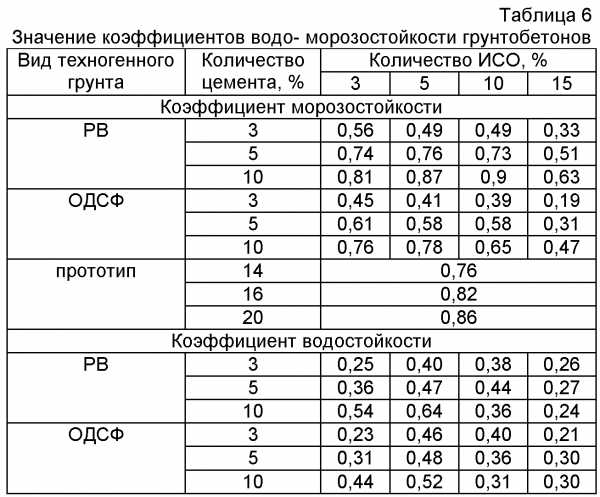

Из данных табл.6 видно, что наибольшим коэффициентом морозостойкости обладают образцы с 5% ИСО и 10% цемента для ОДСФ и РВ. Коэффициент водостойкости грунтобетонов в зависимости от концентрации вяжущих колеблется в пределах: для РВ — 0,24-0,64; ОДСФ — 0,21-0,52.

Анализ результатов испытаний основных эксплуатационных характеристик образцов грунтобетонов, приведенных в табл.4-6, условий твердения композита и возможности применения данного материала показывает следующее:

1. Введение в состав грунтобетонной смеси цемента в качестве вяжущего компонента в определенных количествах позволяет получать прочное грунтобетонное основание дорожной одежды с высокими эксплуатационными показателями, при этом предварительное смешивание извести с техногенных грунтом приводит к уменьшению емкости поглощения грунта, благоприятствуя процессам гидролиза и гидратации клинкерных минералов.

2. Увеличение количества вводимого вяжущего приводит к снижению технологических характеристик грунтоизвесткового композита, что обусловлено наличием свободной извести в грунтоизвестковом композите, которая при взаимодействии с водой растворяется, нарушая тем самым структуру композита. Данное обстоятельство четко прослеживается в табл.3 для грунтобетонной смеси с содержанием известьсодержащих отходов более 5%.

3. Проведенный анализ эксплуатационных характеристик грунтобетона позволил выявить оптимальное содержание вяжущих компонентов смеси, которое для РВ и ОДСФ равно 5% ИСО и 10% цемента.

4. При длительном твердении во влажных условиях в грунтобетоне на основе механогенного техногенного грунта продолжаются процессы химического взаимодействия, приводящие к омоноличиванию микроструктуры искусственного композита и, как следствие, упрочнению дорожностроительного материала.

5. Разработанные составы на основе техногенного грунта Лебединского ГОКа позволяют использовать искусственный композит для строительства оснований автомобильных дорог III-IV технических категорий.

6. Для получения композита с высоким технологическим коэффициентом из грунтобетонной смеси по п.3 рекомендовано проводить смешение компонентов в стационарных грунтосмесительных установках.

Таким образом, предлагаемое техническое решение позволяет при утилизации техногенного грунта получить грунтобетонную смесь для дорожного строительства, отвечающую прочностным требованиям, а также требованиях водо- и морозостойкости.

Технология устройства слоя основания из грунтобетона (грунта, укрепленного неорганическими вяжущими) имеет схожие этапы в большинстве случаев.

Известен способ устройства основания дорожной одежды автомобильной дороги, предполагающий предварительное смешение компонентов смеси (негашеная известь, зола-уноса, вода) в стационарной смесительной установке, безотлагательное перекачивание полученной смеси в передвижную цистерну с помощью насоса, перемещение загруженного автомобиля к месту работ, распределение смеси на поверхность автомобильной дороги и последующее смешение распределенной смеси с подстилающим грунтом [Патент US № 5542977, кл. 7 С04В 28/18, С09К 17/06, С09К 17/08, С04В 28/00, С09К 17/02, С04В 28/22, 1996].

Наиболее близким по технической сути является способ укрепления грунта, включающий размельчение грунта, дозирование и равномерное распределение в массе воды и вяжущего, распределение смеси, ее уплотнение и поддержание режима твердения, отличающийся тем, что в качестве вяжущего используются гидросульфоферриты кальция в количестве 15-24 мас.% от массы сухой смеси [Патент РФ № 2001109492, кл. 7 Е02D 3/12, Е01С 7/36, 2001].

Данные методы устройства основания из грунтобетона, хотя и схожи с разработанной технологией устройства, но имеют ряд различий, не позволяющих их использовать в качестве основной технологии устройства основания, состав грунтобетонной смеси которого разработан выше. Отличие разработанной технологии состоит в предварительном замачивании грунта на базе и распределении предварительно приготовленной грунтоизвестковой смеси на поверхности земляного полотна. Немаловажным отличием является введение цемента в грунтобетонную смесь в промышленных условиях на месте работ.

Технической задачей предлагаемого изобретения является подбор или разработка наиболее рациональной технологии устройства слоя из грунтобеона, в состав смеси которого входит техногенный грунт, известьсодержащие отходы и цемент.

Технический результат достигается тем, что технологический процесс устройства основания дорожной одежды из грунтобетона на основе техногенного грунта состоит из следующих операций: доставка техногенного грунта на базу; приготовление грунтоизвестковой смеси в грунтосмесительной установке; выдержка грунтоизвестковой смеси в естественных условиях в течение не менее 24 часов; вывоз и распределение смеси по ширине дороги и прикатка; разрыхление грунтоизвестковой смеси; дозирование цемента, введение и перемешивание его с грунтоизвестковой смесью; поливка смеси водой для доведения до оптимальной влажности; перемешивание смеси; уплотнение грунтобетонной смеси.

Данная технология производства работ наиболее оптимальна для устройства слоя из разработанной смеси, так как позволяет осуществить набор требуемых показателей прочности первоначально грунтоизвестковой смесью, а в последующем и грунтобетоном.

Таким образом, предлагаемое техническое решение позволяет при утилизации техногенных отходов получить грунтобетон марки M100 согласно ГОСТ 23558-94 с модулем упругости слоя основания 350-400 МПа, отвечающий требованиям по прочности, водостойкости и морозостойкости.

Получаемое по заявляемому способу основание дорожной одежды автомобильной дороги обладает улучшенными эксплуатационными показателями по сравнению с ранее известными способами.

ФОРМУЛА ИЗОБРЕТЕНИЯ

1. Грунтобетонная смесь, включающая техногенный грунт в виде отходов дробильно-сортировочной фабрики и рыхлой вскрыши Лебединского и Стойленского ГОКов и минеральное вяжущее, отличающаяся тем, что в качестве минерального вяжущего содержит известьсодержащие отходы сахарных заводов, активность которых составляет 28-35%, и цемент, при следующем соотношении, мас.%: техногенный грунт — 82-87; известьсодержащие отходы — 5-7; цемент — 8-10.

2. Способ устройства основания дорожной одежды из грунтобетона, изготовленного из смеси по п.1, отличающийся тем, что состоит из следующих операций: доставка техногенного грунта на базу; приготовление грунтоизвестковой смеси в грунтосмесительной установке; выдержка грунтоизвестковой смеси в естественных условиях в течение не менее 24 ч; вывоз и распределение смеси по ширине дороги и прикатка; разрыхление грунтоизвестковой смеси; дозирование цемента, введение и перемешивание его с грунтоизвестковой смесью; поливка смеси водой для доведения до оптимальной влажности; перемешивание смеси; уплотнение грунтобетонной смеси.

3. Грунтобетонное основание дорожной одежды, уложенное по способу, описанному в п.2, отличающееся тем, что имеет модуль упругости слоя основания 350-400 МПа.

www.freepatent.ru

Состав грунтобетонной смеси, грунтобетонное основание дорожной одежды, способ его устройства

Изобретение относится к строительству автомобильных дорог и может быть использовано для устройства основания дорожных одежд. Технический результат: повышение водо- и морозостойкости материала основания дорожной одежды при повышении и сохранении прочностных показателей грунтобетона. Грунтобетонная смесь включает техногенный грунт в виде отходов дробильно-сортировочной фабрики и рыхлой вскрыши Лебединского и Стойленского ГОКов и минеральное вяжущее в виде известьсодержащих отходов сахарных заводов, активность которых составляет 28-35%, и цемент, при следующем соотношении мас.%: техногенный грунт — 82-87; известьсодержащие отходы — 5-7; цемент — 8-10. Также описаны способ устройства основания дорожной одежды и грунтобетонное основание дорожной одежды. 3 н.п. ф-лы, 1 пр., 6 табл.

Изобретение относится к строительству автомобильных дорог и может быть использовано для устройства основания дорожных одежд.

Высокие прочностные характеристики, предъявляемые к слою основания дорожной одежды, способствовали развитию альтернативных традиционным методов его устройства, позволяющих улучшить эксплуатационные характеристики и снизить стоимость строительства. Значительное распространение получило комплексное укрепление грунтов, в качестве вяжущего компонента предполагающее использование цемента.

Известен способ приготовления смеси для нижних слоев основания дорожных одежд, сущность данного изобретения заключается в том, что в состав смеси для устройства нижних слоев основания дорожных одежд входят цемент и ПАВ. В качестве ПАВ используют катионное поверхностно-активное вещество ДОН-52КП при следующем соотношении компонентов, %: грунт — 77,89-83,91; цемент — 4-6; вода — 12-16; ДОН-52КП — 0,09-0,11. Результатом применения данной смеси является повышение долговечности автомобильной дороги путем повышения водо- и морозостойкости получаемого материала [Патент РФ №2305149, кл. 7 Е01С 7/36, 2007].

Представленная выше смесь отличается низким содержанием вяжущего, что способствует снижению стоимости, однако требует введения поверхностно-активной добавки, использование которой предполагает высокие транспортные расходы, предусматривающие доставку к месту работ при использовании в различных регионах Российской Федерации, что является отрицательным стоимостным фактором. Недостатком данной смеси являются низкие показатели морозостойкости, что затруднит ее использование в регионах Российской Федерации, в которых в весенне-осенний период наблюдаются резкие температурные колебания плюсовых и минусовых температур в течение суток.

Известен способ приготовления смеси для укрепления связного грунта, позволяющий расширить сырьевую базу грунтов за счет применения отходов промышленности, в котором для устройства оснований автомобильных дорог и аэродромов предлагается использовать шламобетон. Шламобетон включает нефтешлам и минеральное вяжущее — цемент или известь, основу нефтешлама составляет шлам нефтедобычи. Шлам нефтедобычи состоит из 50-75 мас.% высокодисперсных частей металла, кварца, гидроксидов железа, алюминия и кальция, карбонатов кальция и магния, сырой нефти 20-40% массы. Соотношение компонентов в шламобетоне следующее (мас.%): шлам нефтедобычи 86-88, цемент или известь 12-14 [Патент РФ №2184808, кл. 7 Е01С 3/04, 2002].

Недостатком данной смеси является высокое содержание воды, влияющее на качество дорожного покрытия, в частности его прочность, водостойкость и морозостойкость.

Наиболее близким по технической сути к предлагаемому решению является состав грунтобетона, включающий нефтесодержащие отходы, минеральное вяжущее и добавку, в качестве нефтесодержащих отходов содержит нефтезагрязненный грунт, в качестве минерального вяжущего — портландцемент, в качестве добавки — лигносульфонаты технические порошкообразные, при следующем соотношении мас.%: нефтезагрязненный грунт — 79,60-85,72; портландцемент — 14-20; лигносульфонаты технические порошкообразные — 0,28-0,4 [Патент РФ №2296831, кл. 7 Е01С 3/04, В09В 3/00, С04В 28/04, С04В 18/18, С04В 111/20, 2002].

Недостатком данной смеси является высокое содержание вяжущего (цемента) от 14 до 20%, значительно повышающее стоимость смеси при равных или меньших прочностных показателях синтезируемого композита.

Технической задачей предлагаемого изобретения является разработка состава грунтобетонной смеси, позволяющего получить материал, обладающий высокими эксплуатационными характеристиками, расширить сырьевую базу региона, снизив неблагоприятную экологическую обстановку, вызванную ростом отвалов ГОКов. Предлагаемое изобретение решает задачу повышения водо- и морозостойкости при повышении и сохранении прочностных показателей грунтобетона. Смешение компонентов смеси производится в два этапа, предварительное замачивание грунта способствует увеличению прочности грунтобетона, помогая компенсировать эффект усталости от повторяющихся нагрузок, а также может способствовать появлению «целительных эффектов» при воздействии циклов замораживания — оттаивания и увлажнения — высыхания.

Технический результат достигается тем, что грунтобетонная смесь, включающая техногенный грунт в виде отходов дробильно-сортировочной фабрики и рыхлой вскрыши Лебединского и Стойленского ГОКов и минеральное вяжущее, в качестве минерального вяжущего содержит известьсодержащие отходы сахарных заводов, активность которых составляет 28-35%, и цемент, при следующем соотношении мас.%:

— техногенный грунт — 82-87;

— известьсодержащие отходы — 5-7;

— цемент — 8-10.

Введение известьсодержащих отходов позволяет уменьшить емкость поглощения грунта, изменяя их коллоидно-химические свойства и, как следствие, интенсифицируя гидратацию клинкерных минералов. При добавке в техногенный грунт известьсодержащих отходов происходит насыщение раствора, заполняющего поры грунта, катионами кальция. При этом в порах грунта создается щелочная среда. Процесс гидратации цемента и дальнейшего твердения цементного каркаса начинает протекать в условиях, наиболее благоприятных для твердения гидравлического вяжущего.

Использование цемента в составе минеральной части грунтобетонной смеси позволяет улучшить предел прочности при сжатии.

Характеристика компонентов:

1. В качестве техногенного грунта использовали отходы дробильно-сортировочной фабрики (ОДСФ) и рыхлую вскрышу (РВ) Лебединского и Стойленского ГОКов.

Отходы дробильно-сортировочной фабрики (ОДСФ). Данные техногенные образования представляют собой песчано-глинистую композицию серого цвета. Они состоят на 2-4% из глинистой составляющей, 1-2% магнитной фракции, остальное — песчаная фракция, представленная в основном обломками кварцитопесчаника. Кластогенный (обломочный) материал равномерно распределен в глинистой массе, неокатан. Сложен в основном зернами уплощенной лещадной формы с размером частиц до 5 мм.

Рыхлая вскрыша (РВ). Состоит из 50-55% тонкодисперсной составляющей, 45-50% — песчаной фракции. Гранулометрический состав песчаной фракции РВ и ОДСФ представлены в табл.1.

| Таблица 1 | ||||||||

| Гранулометрический состав песчаной фракции РВ и ОДСФ | ||||||||

| Тип отходов | Остаток на сите, % | Размер отверстий сит, мм | ||||||

| 5 | 2,5 | 1,25 | 0,63 | 0,315 | 0,14 | <0,14 | ||

| РВ | частный | 2,4 | 36,27 | 15,46 | 14,15 | 5,86 | 4,14 | 21,71 |

| полный | 38,38 | 54,14 | 68,29 | 74,15 | 78,3 | 100 | ||

| Мкр=4,13 | ||||||||

| ОДСФ | частный | 1 | 2,7 | 10,7 | 26 | 10,4 | 16 | 33,2 |

| полный | 3,7 | 14,4 | 40,4 | 60,8 | 76,8 | 100 | ||

| Мкр=2,96 |

Высокое значение модуля крупности РВ обусловлено повышенным содержанием глинистых минералов, которые агрегированы в крупные частицы, и при ситовом анализе не дают достоверных результатов.

Значения относительной влажности и числа пластичности техногенного грунта определялись в соответствии с требованиями нормативных документов. Значения относительной влажности для РВ равно 9%, а для ОДСФ — 7%. Для ОДСФ определение числа пластичности невозможно из-за низкого содержания глинистой фракции, данный вид отхода относят к песчаным грунтам с Мкр=2,96. РВ по дорожной классификации можно отнести к суглинкам с Ip=13. Сводные результаты исследований физико-механических свойств отходов приведены в табл.2.

| Таблица 2 | ||||||

| Физико-механические свойства РВ и ОДСФ | ||||||

| Вид отходов | Насыпная плотность, ρн, кг/м3 | Влажность, W, % | Средняя плотность, ρ, кг/м3 | Коэффициент пористости, е | Пористость, n | Число пластичности, Ip |

| ОДСФ | 1160 | 7 | 1138 | 0,37 | 0,27 | <1 |

| РВ | 2150 | 9 | 2109 | 0,76 | 0,43 | 13 |

По химическому составу РВ и ОДСФ, приведенному в табл.3, отходы относятся к категории кислых пород с высоким содержанием свободного кремнезема, о чем свидетельствует соотношение SiO2 и глинозема, а также оксидов щелочных металлов.

| Таблица 3 | ||||||||

| Химический состав РВ и ОДСФ | ||||||||

| Тип сырья | Содержание оксидов, % | |||||||

| SiO2 | CaO | MgO | Al2O3 | Fe2O3 | CrO3 | TiO2 | п.п.п. | |

| РВ | 67,5 | 6,0 | 1,8 | 12,0 | 5 | 0,0023 | 0 | 7,7 |

| ОДСФ | 81,0 | 1,9 | 3,3 | 4,0 | 6,0 | 0,0023 | 0 | 2,0 |

Определение минералогического состава техногенного грунта осуществлялось на основе минералого-петрографического (шлихового) анализа песчаной фракции, данных рентгенофазового анализа (РФА), дифференциально-термического анализа (ДТА), растровой электронной микроскопии, ИК-спектроскопии и анализа количественного показателя поглощенной извести.

Минералого-петрографический анализ песчаной фракции ОДСФ и РВ проводился на основании ГОСТ 8735-88. Исследованию подвергалась усредненная проба РВ массой 207,3 г, из которой масса песчаных частиц составила 87,37 г. Таким образом, в исследуемой пробе количество песчаных частиц составляло 45,11%, глинистых — 54,89%. Масса пробы ОДСФ составила 229,17 г, из них песчаных частиц — 227,65 г, или 98% песчаной и 2% глинистой фракций.

Большая часть песчаной фракции РВ представлена кварц-полевошпатовой породой — 58,86% от массы всей пробы (58,02% — от массы песчаной фракции), также ярко выражено наличие полевого шпата — 31,37% (32,16%), остальные вещества содержатся в незначительном количестве: от 0,08 до 5,43% от массы пробы.

Песчаная фракция РВ представлена в основном кварцем — 33,31% (73,95%). Состав рыхлой вскрыши разнообразен, также включая карбонатные породы — 7,94%, плотные слюдисто-графитные углистые сланцы — 2,71%, пористую песчаную породу (обломки) с включениями окислов марганца — 9,36%.

Наибольшее количество частиц техногенного грунта имеет размер 0,63-1,25 мм, однако у ОДСФ преобладают частицы размером более 1,25 мм. Большее количество частиц РВ имеют размер менее 0,63 мм.

Для изучения активности исследуемого техногенного грунта определялось количество бренстедовских активных кислотных центров, которые свидетельствуют об обменной емкости по отношению к ионам кальция. Чем более высокое поглощение, тем более высокое содержание активных центров, высокая реакционная способность, тем дефектнее поверхность частиц. Количество поглощенного Са (ОН)2 составляет 36 мг·экв/г для РВ и 31 мг·экв/г для ОДСФ.

По данным ИК-спектроскопии определено, что РВ и ОДСФ преимущественно состоят из SiO2, который идентифицируется по максимальной полосе поглощения в 782-800 см-1, обусловленной деформационными колебаниями Si-O связей (меняется угол между связями) и полосой валентных колебаний в областях 1080, 1170 см-1. Кроме того, в образцах проявлена полоса поглощения деформационных и валентных колебаний на СО3 2- в областях 708, 876 и 1420 см-1 соответственно. По полосам колебаний в области ОН связей 3000 см-1 проявлено наличие глинистой фазы (каолинит, монтмориллонит). Исследуемая проба образца ОДСФ отличается отсутствием карбоната, и в меньшей степени проявляется глинистая фракция.

По данным РФА в рыхлой вскрыше в качестве второстепенных минералов присутствуют хлорит, кальцит, иллит, микроклин, олигоклаз, смектит и гидрослюда. В ОДСФ — хлорит, мусковит и магнетит.

Данные ДТА показали эндотермические эффекты в районе температур 100-170°С, свидетельствующие об удалении адсорбционной воды, и 490-500°С — удалении конституционной воды. Данный температурный интервал подтверждает наличие глинистых минералов. Небольшой эндотермический эффект при температуре 560°С связан с полиморфным превращением кварца. Пик в районе 790°С подтверждает наличие карбонатов.

Аналогов описанного техногенного грунта по минеральному составу в природе не существует. Данное обстоятельство определяет специфику применения сырья для получения дорожно-строительных материалов и необходимость индивидуального подхода при разработке составов грунтобетонов с оптимальной структурой.

2. В качестве вяжущего компонента для грунтоизвестковой смеси использовали известьсодержащие отходы (ИСО) сахарных заводов, нормируемые ГОСТ 9179-77, активность которых составляет 28-35%.

3. В качестве основного вяжущего компонента грунтобетонной смеси использовали портландцемент ЗАО «Белгородцемент» марки М500ДО по ГОСТ 10178-85 следующего минералогического состава, мас.%: C3S — 65,0; C2S — 23,0; С3А — 7,0; C4AF — 5,0. Данный состав удовлетворяет условиям ГОСТ 10178-85, требования которого предусматривают применение цемента в качестве вяжущего компонента бетонной смеси, используемой в дорожном строительстве, с содержанием С3А не более 8 процентов по массе. Нормальная густота цементного теста по ГОСТ 310.4-81 — 26,5%, истинная плотность — 3100 кг/м3, насыпная плотность — 1300 кг/м3, начало схватывания — 140 минут, конец схватывания — 195 минут. Химический состав портландцемента, мас.%: SiO2 — 22.05; Al2O3 — 5,85; CaO — 65,5; MgO — 0,84; SO3 — 1,2.

4. Вода водопроводная по ГОСТ 23732-79.

Разработка составов грунтобетонов производилась путем подбора оптимального количества вяжущего в процентах от массы техногенного грунта с учетом его оптимальной влажности. Значения предела прочности при сжатии полученных образцов регулировались с учетом технологического коэффициента для получения грунтоизвесткового композита в стационарных установках (0,91 для грунтов с Ip=1-6; 0,89 для грунтов с Ip=13,14) [Могилевич В.М. Подбор состава цементогрунтов с учетом технологии работ. / Могилевич В.М., Щербакова Р.П., Никитин В.Н. // Автомобильные дороги. — 1969. — №2. — С.10-12].

Основными критериями оценки оптимальности состава являлись прочностные характеристики и значения коэффициентов водо- и морозостойкости.

Пример. Формование образцов проводилось в цилиндрических пресс-формах размером 2,5 см × 2,5 см. Давление прессования составило 150 кг/см2, соответствующее давлению катка массой 10 т. При подборе состава грунтобетона в техногенный грунт вводилось от 3 до 15% ИСО и 3-10% цемента. Испытание образцов проводилось в соответствии с требованиями нормативных документов ГОСТ 23558-94.

Начальным этапом исследований явился подбор состава грунтоизвесткового композита. Для исследований было сформовано три состава по 100 образцов. Для выявления наиболее рационального состава композита в соответствии с полученными данными были определены основные эксплуатационные характеристики материала: предел прочности при сжатии, коэффициент водостойкости (Квод), а также количество выдерживаемых циклов попеременного замораживания и оттаивания (Кцикл), характеризующих морозостойкость по ГОСТ 10060.0-95 (табл.4).

Полученные данные доказывают, что наиболее оптимальным составом является состав грунтобетона, содержащий техногенный грунт и известьсодержащие отходы в количестве 5%, имеющий марку по морозостойкости F10 и имеющий наибольшее значение основных нормируемых характеристик в отличие от грунтобетонов с содержанием ИСО 10 и 15%.

Для определения оптимального состава образцов грунтобетона было осуществлено введение в смесь цемента в количестве 3-10%. Высокими прочностными показателями грунтобетонов характеризуются образцы с содержанием 5% ИСО и 10% цемента для ОДСФ и РВ (табл.5).

Из данных табл.6 видно, что наибольшим коэффициентом морозостойкости обладают образцы с 5% ИСО и 10% цемента для ОДСФ и РВ. Коэффициент водостойкости грунтобетонов в зависимости от концентрации вяжущих колеблется в пределах: для РВ — 0,24-0,64; ОДСФ — 0,21-0,52.

Анализ результатов испытаний основных эксплуатационных характеристик образцов грунтобетонов, приведенных в табл.4-6, условий твердения композита и возможности применения данного материала показывает следующее:

1. Введение в состав грунтобетонной смеси цемента в качестве вяжущего компонента в определенных количествах позволяет получать прочное грунтобетонное основание дорожной одежды с высокими эксплуатационными показателями, при этом предварительное смешивание извести с техногенных грунтом приводит к уменьшению емкости поглощения грунта, благоприятствуя процессам гидролиза и гидратации клинкерных минералов.

2. Увеличение количества вводимого вяжущего приводит к снижению технологических характеристик грунтоизвесткового композита, что обусловлено наличием свободной извести в грунтоизвестковом композите, которая при взаимодействии с водой растворяется, нарушая тем самым структуру композита. Данное обстоятельство четко прослеживается в табл.3 для грунтобетонной смеси с содержанием известьсодержащих отходов более 5%.

3. Проведенный анализ эксплуатационных характеристик грунтобетона позволил выявить оптимальное содержание вяжущих компонентов смеси, которое для РВ и ОДСФ равно 5% ИСО и 10% цемента.

4. При длительном твердении во влажных условиях в грунтобетоне на основе механогенного техногенного грунта продолжаются процессы химического взаимодействия, приводящие к омоноличиванию микроструктуры искусственного композита и, как следствие, упрочнению дорожностроительного материала.

5. Разработанные составы на основе техногенного грунта Лебединского ГОКа позволяют использовать искусственный композит для строительства оснований автомобильных дорог III-IV технических категорий.

6. Для получения композита с высоким технологическим коэффициентом из грунтобетонной смеси по п.3 рекомендовано проводить смешение компонентов в стационарных грунтосмесительных установках.

Таким образом, предлагаемое техническое решение позволяет при утилизации техногенного грунта получить грунтобетонную смесь для дорожного строительства, отвечающую прочностным требованиям, а также требованиях водо- и морозостойкости.

Технология устройства слоя основания из грунтобетона (грунта, укрепленного неорганическими вяжущими) имеет схожие этапы в большинстве случаев.

Известен способ устройства основания дорожной одежды автомобильной дороги, предполагающий предварительное смешение компонентов смеси (негашеная известь, зола-уноса, вода) в стационарной смесительной установке, безотлагательное перекачивание полученной смеси в передвижную цистерну с помощью насоса, перемещение загруженного автомобиля к месту работ, распределение смеси на поверхность автомобильной дороги и последующее смешение распределенной смеси с подстилающим грунтом [Патент US №5542977, кл. 7 С04В 28/18, С09К 17/06, С09К 17/08, С04В 28/00, С09К 17/02, С04В 28/22, 1996].

Наиболее близким по технической сути является способ укрепления грунта, включающий размельчение грунта, дозирование и равномерное распределение в массе воды и вяжущего, распределение смеси, ее уплотнение и поддержание режима твердения, отличающийся тем, что в качестве вяжущего используются гидросульфоферриты кальция в количестве 15-24 мас.% от массы сухой смеси [Патент РФ №2001109492, кл. 7 Е02D 3/12, Е01С 7/36, 2001].

Данные методы устройства основания из грунтобетона, хотя и схожи с разработанной технологией устройства, но имеют ряд различий, не позволяющих их использовать в качестве основной технологии устройства основания, состав грунтобетонной смеси которого разработан выше. Отличие разработанной технологии состоит в предварительном замачивании грунта на базе и распределении предварительно приготовленной грунтоизвестковой смеси на поверхности земляного полотна. Немаловажным отличием является введение цемента в грунтобетонную смесь в промышленных условиях на месте работ.

Технической задачей предлагаемого изобретения является подбор или разработка наиболее рациональной технологии устройства слоя из грунтобеона, в состав смеси которого входит техногенный грунт, известьсодержащие отходы и цемент.

Технический результат достигается тем, что технологический процесс устройства основания дорожной одежды из грунтобетона на основе техногенного грунта состоит из следующих операций: доставка техногенного грунта на базу; приготовление грунтоизвестковой смеси в грунтосмесительной установке; выдержка грунтоизвестковой смеси в естественных условиях в течение не менее 24 часов; вывоз и распределение смеси по ширине дороги и прикатка; разрыхление грунтоизвестковой смеси; дозирование цемента, введение и перемешивание его с грунтоизвестковой смесью; поливка смеси водой для доведения до оптимальной влажности; перемешивание смеси; уплотнение грунтобетонной смеси.

Данная технология производства работ наиболее оптимальна для устройства слоя из разработанной смеси, так как позволяет осуществить набор требуемых показателей прочности первоначально грунтоизвестковой смесью, а в последующем и грунтобетоном.

Таким образом, предлагаемое техническое решение позволяет при утилизации техногенных отходов получить грунтобетон марки M100 согласно ГОСТ 23558-94 с модулем упругости слоя основания 350-400 МПа, отвечающий требованиям по прочности, водостойкости и морозостойкости.

Получаемое по заявляемому способу основание дорожной одежды автомобильной дороги обладает улучшенными эксплуатационными показателями по сравнению с ранее известными способами.

1. Грунтобетонная смесь, включающая техногенный грунт в виде отходов дробильно-сортировочной фабрики и рыхлой вскрыши Лебединского и Стойленского ГОКов и минеральное вяжущее, отличающаяся тем, что в качестве минерального вяжущего содержит известьсодержащие отходы сахарных заводов, активность которых составляет 28-35%, и цемент, при следующем соотношении, мас.%: техногенный грунт — 82-87; известьсодержащие отходы — 5-7; цемент — 8-10.

2. Способ устройства основания дорожной одежды из грунтобетона, изготовленного из смеси по п.1, отличающийся тем, что состоит из следующих операций: доставка техногенного грунта на базу; приготовление грунтоизвестковой смеси в грунтосмесительной установке; выдержка грунтоизвестковой смеси в естественных условиях в течение не менее 24 ч; вывоз и распределение смеси по ширине дороги и прикатка; разрыхление грунтоизвестковой смеси; дозирование цемента, введение и перемешивание его с грунтоизвестковой смесью; поливка смеси водой для доведения до оптимальной влажности; перемешивание смеси; уплотнение грунтобетонной смеси.

3. Грунтобетонное основание дорожной одежды, уложенное по способу, описанному в п.2, отличающееся тем, что имеет модуль упругости слоя основания 350-400 МПа.

findpatent.ru