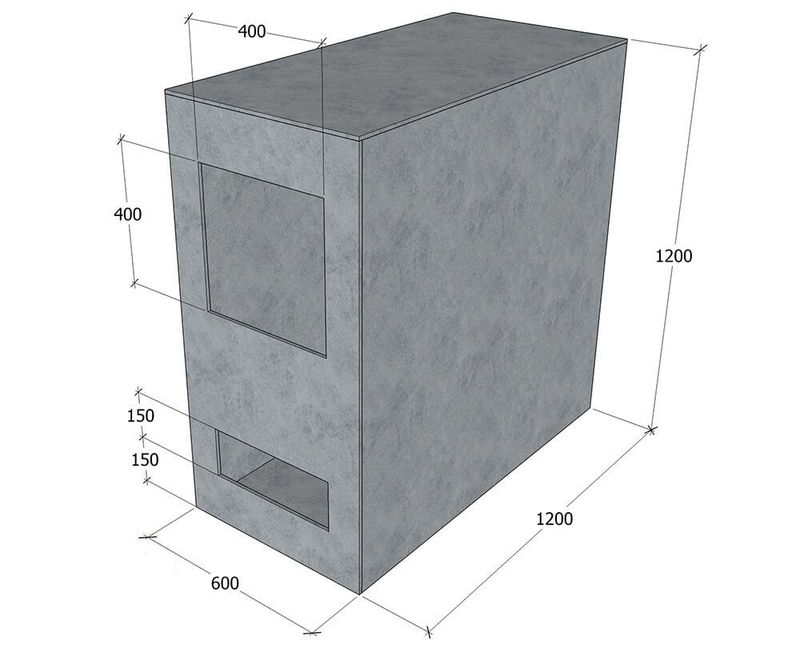

Схема пиролизного котла: устройство, чертежи, обвязка, расчет

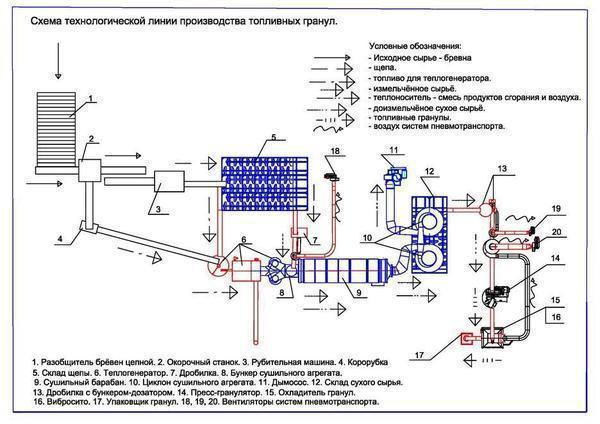

Из всех видов отопительных установок, работающих на твердом топливе, наиболее эффективными считаются агрегаты, в которых при сжигании дров или угля происходит пиролиз. Это процесс дожигания газов, выделяющихся из дров или угля при их тлении, что позволяет передавать теплоносителю почти всю энергию сгорания топлива. Данный принцип использует схема пиролизного котла, в которой реализовано выделение горючего газа из топлива и его последующее сжигание.

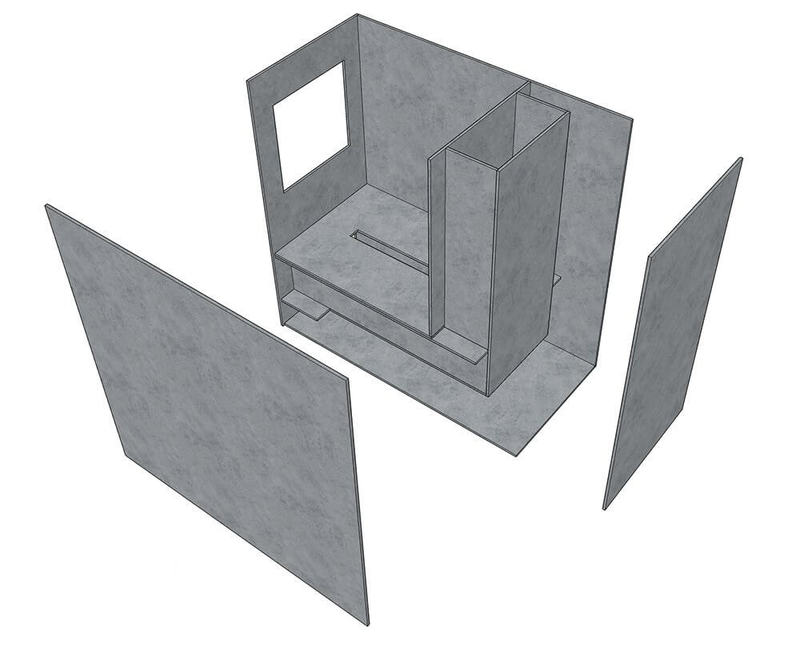

Конструкция и компоновка элементов установки

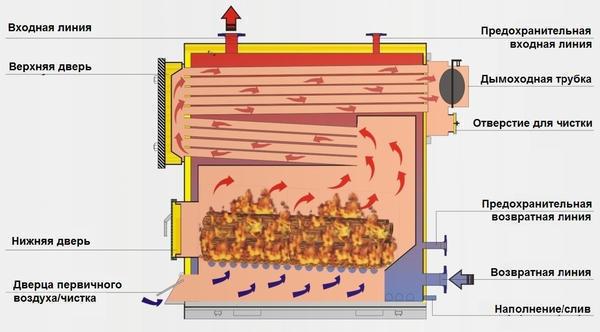

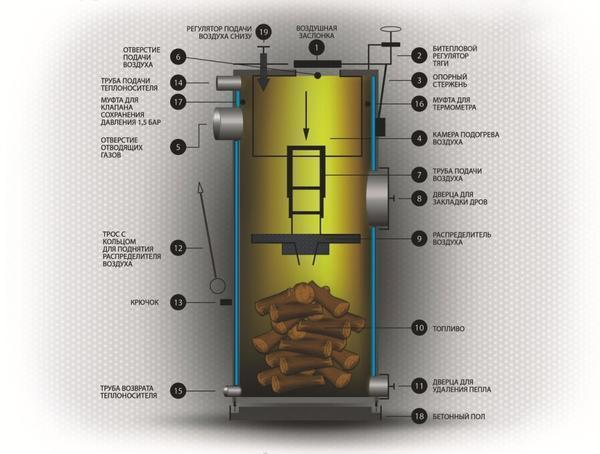

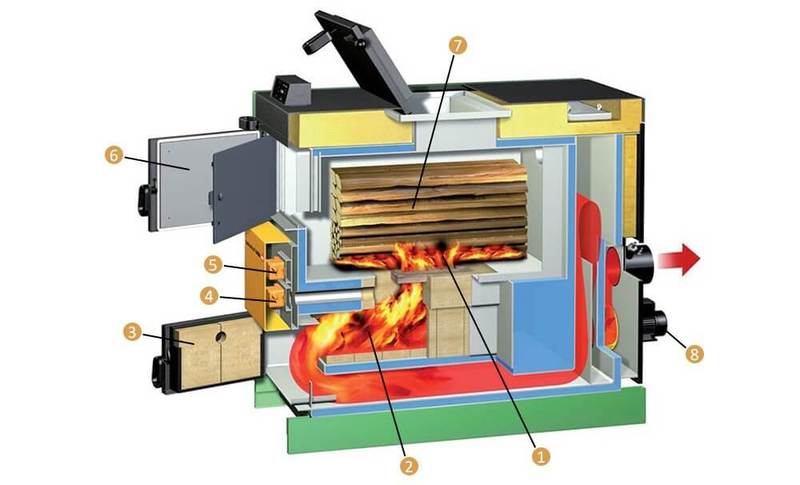

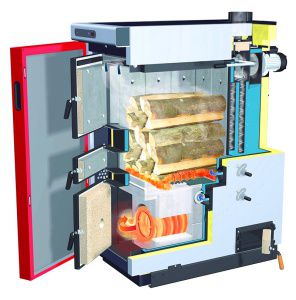

В отличие от классических твердотопливных установок устройство пиролизных котлов длительного горения предусматривает две камеры сгорания вместо традиционной топки. В первой камере осуществляется медленное горение за счет недостаточного количества воздуха. При этом топливо начинает выделять так называемый пиролизный газ, перетекающий во вторичную камеру вместе с продуктами сгорания. Туда же подается достаточное количество воздуха, вследствие чего газ воспламеняется и сгорает, нагревая водяную рубашку агрегата.

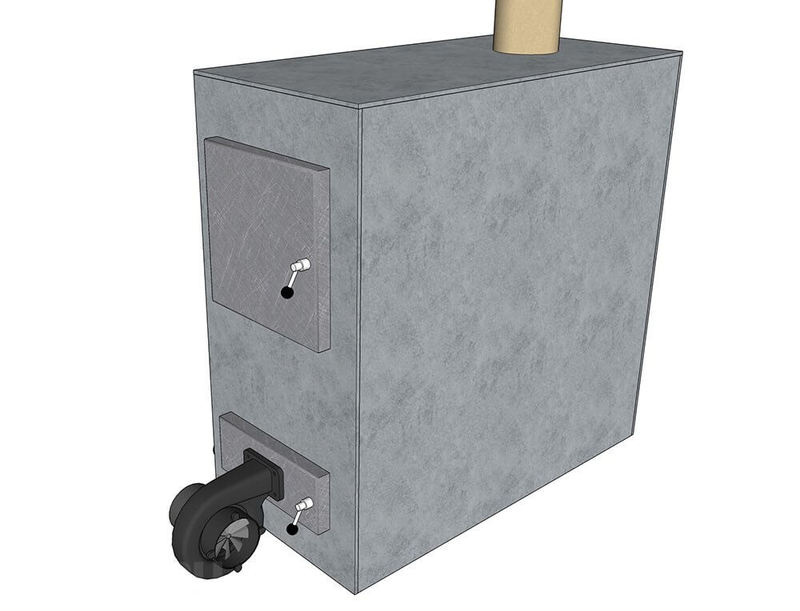

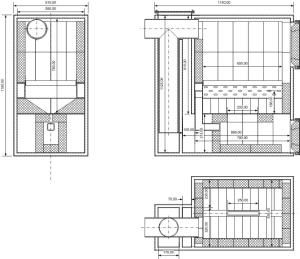

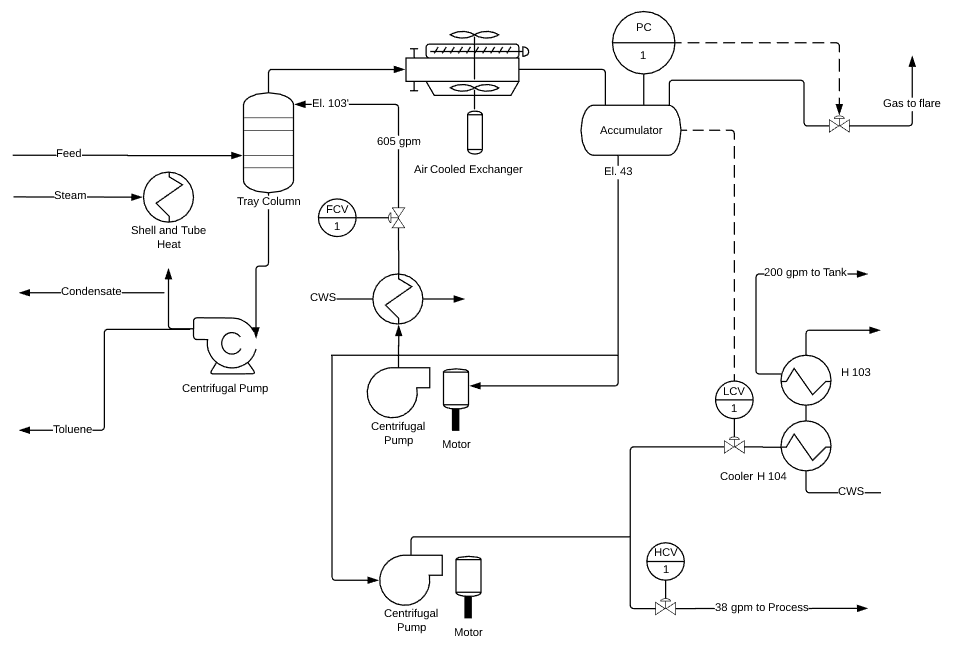

Расположение двух камер может быть различным, поскольку отопительные котлы пиролизного типа могут работать как на естественной тяге дымохода, так и с помощью принудительной подачи воздуха вентилятором. В установках, использующих естественную тягу, вторичная камера расположена над первичной и воздух проходит через топливо снизу вверх. При искусственно создаваемой тяге главная топка, наоборот, находится над камерой дожига и поток воздуха направлен сверху вниз. Это отражают представленные ниже схемы устройства пиролизных котлов с различной компоновкой камер.

Способы подачи воздуха для горения

К высоте и диаметру дымохода предъявляются повышенные требования, когда схема подачи воздуха в пиролизном котле предполагает использование обычной тяги. Ее должно хватать на преодоление сопротивления газовоздушного тракта установки и дымоходной трубы, а также на создание разрежения в топке величиной 16—20 Па. Подобрать диаметр можно по выходному патрубку, а высота должна быть не менее 5—6 м.

Принудительная подача воздуха в обе камеры может осуществляться тремя способами:

Обычно схема пиролизного котла, предусматривает установку вентилятора в режиме нагнетания. Это объясняется тем, что обычный нагнетатель по стоимости доступнее чем дымосос, так как последний должен вытягивать отходящие газы с высокой температурой. По этой причине его конструктивные элементы стоят дороже.

Ведущие производители пиролизных котлов устанавливают на свои изделия дымососы на выходе продуктов горения. Причина – обеспечение безопасности для человека, открывшего дверцу топки в рабочем режиме. Дымосос создает разрежение, поэтому пламя не полыхнет через открытый проем человеку в лицо.

При большой мощности установки производителями применяются вентиляторы для котлов обоих типов, на входе и выходе газовоздушного тракта.

Для того, чтобы понять, как работает пиролизный котел, рекомендуем посмотреть следующее видео.

Изготовление пиролизного котла

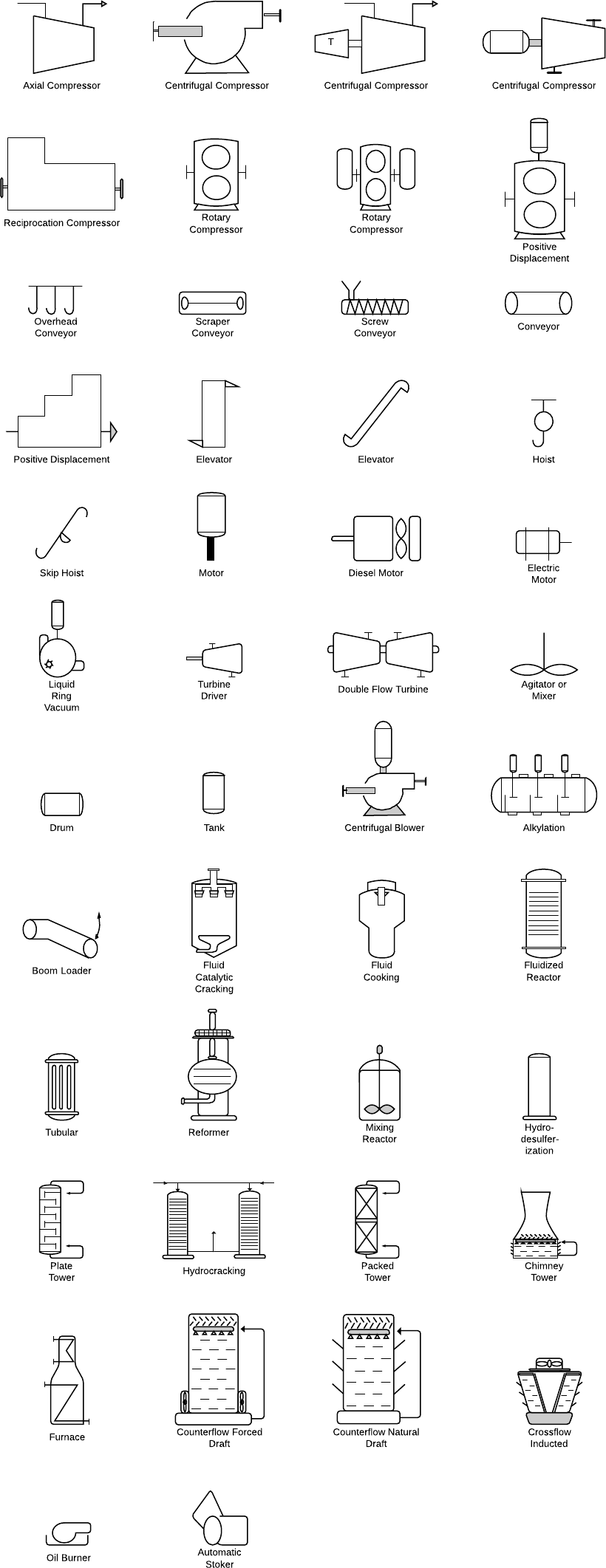

Эффективность этого вида установок на дровах стала причиной их популярности у мастеров, которые могут изготавливать твердотопливные котлы пиролизного типа собственными силами из имеющихся материалов. Процесс этот достаточно трудоемкий и требующий навыков выполнения слесарных и сварочных работ, некоторого минимума инструментов и оборудования:

- аппарат для электросварки;

- угловая шлифовальная машина;

- дрель электрическая;

- набор слесарных инструментов.

Если имеются навыки, инструменты и большое желание, то можно изготовить агрегат, используя следующий чертеж пиролизного котла на естественной тяге:

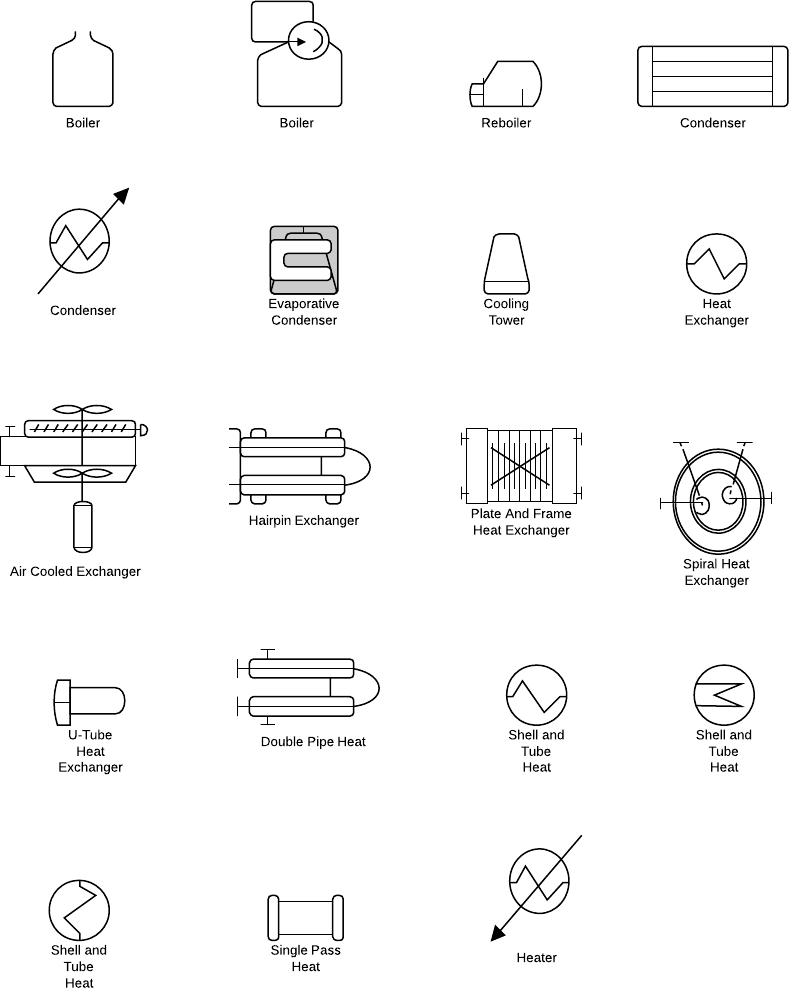

1 – воздушный канал; 2 – дверца для загрузки топлива; 3 – дверца вторичной камеры; 4 – заслонка прямой тяги; 5 – первичная камера; 6 – верхняя крышка; 7 – входной канал для подачи воздуха; 8 – воздушная заслонка; 9 – патрубок для группы безопасности; 10 – вторичная камера дожигания; 11 – патрубок присоединения дымохода; 12 – форсунка; 13 – жаротрубный теплообменник.

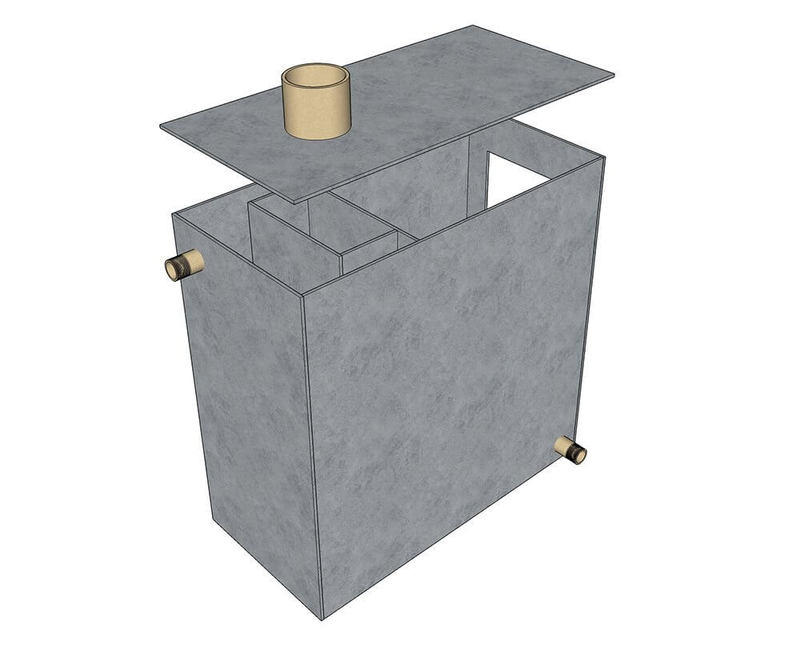

Материалом для изготовления камер может служить жаропрочная легированная сталь, но это дорогой материал, поэтому мастера берут простую углеродистую сталь толщиной 5 мм. Для защиты ее от высокой температуры в нижней части топки выполняется футеровка пиролизного котла огнеупорным кирпичом. Им же нужно защитить днище вторичной камеры, куда направлен факел пламени. Для обшивки водяной рубашки применяется листовой металл толщиной 3 мм, его приваривают к ребрам жесткости из полосовой стали. Из такого же металла изготавливают дверцы, крышку и обрамление проемов.

Передачу тепла от дымовых газов устройство котла предусматривает через жаротрубный теплообменник, находящийся внутри водяной рубашки. Для его изготовления подойдут бесшовные стальные трубы из углеродистой стали наружным диаметров 48 или 57 мм. Количество труб следует подобрать по необходимой площади поверхности теплообмена, для чего выполняется расчет пиролизного котла.

Учитывая, что топливо в пиролизных агрегатах горит долго (до 12 часов) и продуктивно, некоторые владельцы классических установок прямого горения задумываются о том, можно ли их модернизировать. Такая переделка твердотопливного котла в пиролизный возможна, но при условии, что топка агрегата сделана из металла, а не чугуна. Колосниковая решетка убирается и с помощью электросварки на ее месте закрепляется перегородка, разделяющая главную топку и зольник, который будет выполнять роль вторичной камеры. Между ними устанавливается форсунка. Кроме этого, понадобится организовать подачу воздуха в обе камеры, надо изготовить воздушные каналы и установить их, как показано на чертеже.

Как правило, переделка котла в пиролизный происходит не на заводских агрегатах, а на самодельных, это расширяет возможности для усовершенствования конструкции. Можно менять проходное сечение форсунки, размеры обеих камер или площади поверхностного теплообмена, добиваясь наилучших показателей длительности горения и повышения КПД установки.

Расчет пиролизного котла

Расчет начинается с определения величины температурного напора, ºС:

Ƭ= (∆Т — ∆t) / ln (∆Т / ∆t)

В этой формуле:

- ∆Т – перепад температур продуктов сгорания перед теплообменником и после него;

- ∆t – разница между температурами в трубопроводах подачи и возврата теплоносителя.

Полученное значение Ƭ подставляют в формулу:

S = Q / k / Ƭ, где:

- Q – расчетная мощность отопительной установки, Вт;

- k – коэффициент теплопередачи, равен 30 Вт / м2 ºС.

Укрупненный расчет мощности пиролизного котла (Q, кВт) выполняется исходя из площади здания. Ее значение нужно принимать по наружному обмеру дома, результат разделить на 10. Смысл этого действия в том, что на обогрев каждых 100 м2 здания требуется ориентировочно 10 кВт тепловой энергии. Полученный результат – это расчетная мощность системы отопления, а источник тепла принимается с коэффициентом запаса. Он зависит от региона проживания и колеблется от 1,1 до 1,5.

Пусконаладочные работы

После того как сборка пиролизного котла завершена, нужно обязательно проверить герметичность сварных соединений. Водяная рубашка наполняется водой, затем в нее накачивается воздух, создавая избыточное давление. Некачественно сваренные швы дадут о себе знать протечками. Теперь можно производить испытания, лучше это делать на улице, подавая проточную воду из шланга. Если на агрегате установлена группа безопасности, то можно наполнить резервуар котла водой и проверить его работу при критическом давлении 2—2,5 Бар. Порядок испытаний следующий:

- Присоединить временный дымоход, загрузить в камеру топливо и открыть заслонку прямой тяги.

- Прекратить подачу проточной воды, предусмотрев для этого временный кран.

- Произвести розжиг и запуск пиролизного котла. Как только дрова разгорятся, заслонку прямой тяги нужно прикрывать, чтобы начался процесс пиролиза.

- Открыв дверцу вторичной камеры, убедиться в наличии факела пламени. Здесь требуется регулировка пиролизного котла, нужно добиться ровного и устойчивого факела, открывая или закрывая воздушную заслонку.

- Закрыть дверцу и наблюдать за показаниями термометра и манометра. В закрытой водяной рубашке процесс парообразования может начаться при достижении давления 1,5 Бар, в это время надо внимательно отслеживать температуру.

- Качественно сваренные пиролизные котлы отопления могут выдерживать давление до 3 Бар, но не стоит ставить рекорды. Достаточно, если предохранительный клапан, настроенный на давление 2 или 2,5 Бар начнет сбрасывать пар, тогда можно открывать кран и возобновлять циркуляцию воды. Заслонку подачи воздуха надо закрыть, чтобы топливо начало затухать.

Будьте осторожны, проводя такие испытания, есть опасность обвариться кипятком по неосторожности или при разрыве водяной рубашки.

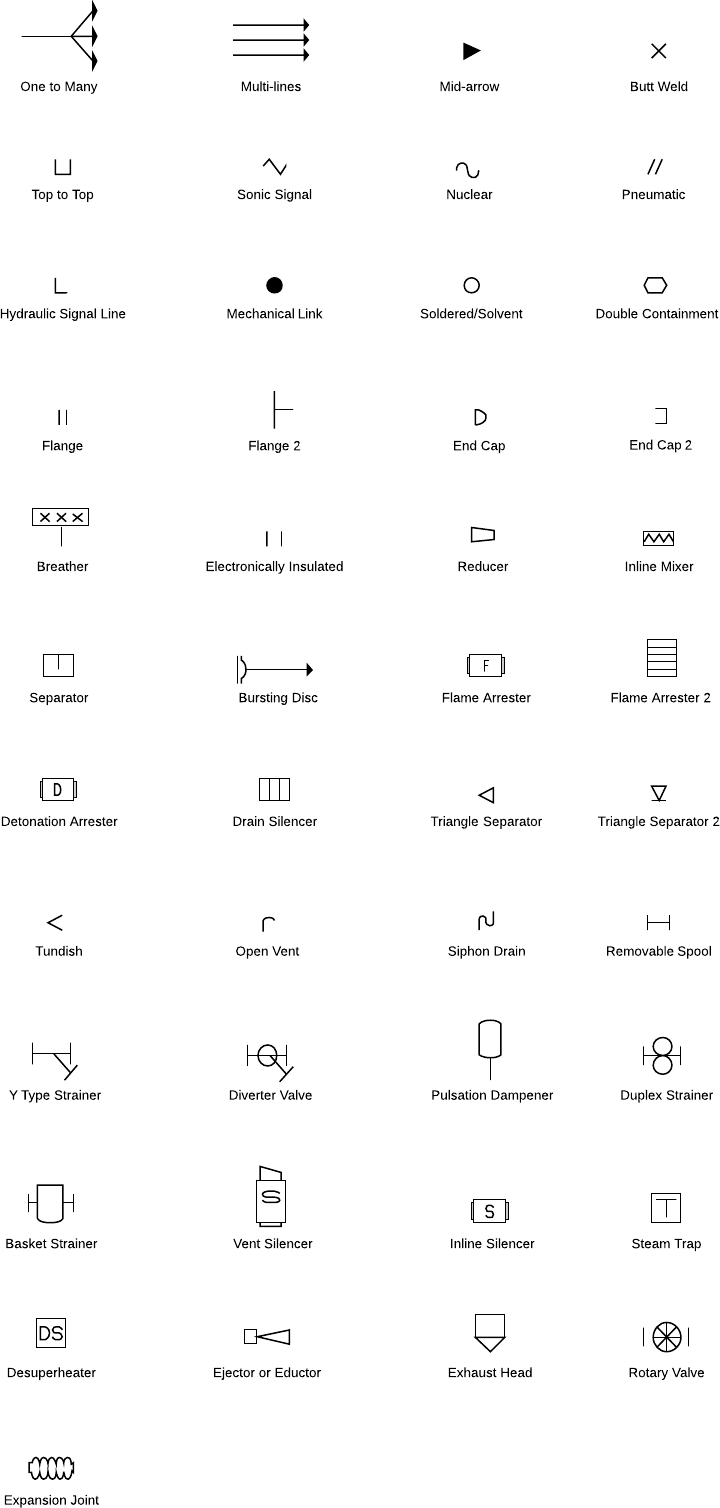

Подключение котла к системе отопления

Последний этап – подключение пиролизного котла и выполнение его обвязки. Как и во всех твердотопливных установках, надо исключить образование конденсата на внутренних стенках топки во время разогрева. Это явление сокращает срок службы корпуса топки, поскольку конденсат содержит включения серы и будет вызывать интенсивную коррозию металла. По этой причине обвязка котла отопления должна быть выполнена по схеме, не допускающей попадание в рубашку холодной воды при разогреве.

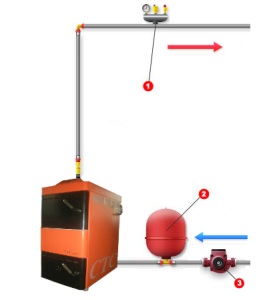

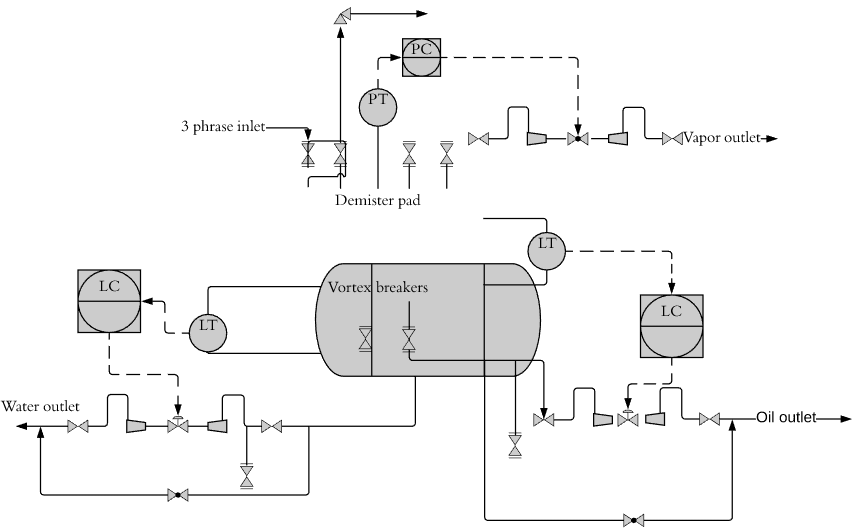

Ниже приведена классическая схема подключения пиролизного котла к системе отопления с балансировочным вентилем между подающим и обратным трубопроводами.

Перемычка образует малый контур, в котором теплоноситель приводится в движение циркуляционным насосом. Приведенная на схеме обвязка пиролизного котла отопления позволяет воде циркулировать по малому контуру, прогреваясь вместе с агрегатом. Термостатический трехходовой клапан начнет подмешивать холодную воду из системы в тот момент, когда в малом контуре температура воды достигнет заданного значения, обычно это 45—50 ºС.

Рабочая температура в системе отопления лежит в пределах 60—80 ºС, поднимать ее выше приходится редко. Если при работе в этом диапазоне температур в вашем доме прохладно, то надо искать причину в самой системе. Увеличивать температуру не имеет смысла, это только увеличит расход дров в пиролизном котле.

Заключение

Пиролизные установки, сделанные своими руками, приобретают все большую востребованность. Причина – высокая стоимость котлов заводского изготовления, самодельные агрегаты часто оказываются единственной альтернативой. Единственный недостаток — топливо для пиролизных котлов должно иметь влажность не выше 25%, иначе процесс пиролиза будет слабым, что влияет на производительность установки.

чертеж конструкции, принцип работы, действие устройства, схема

Пиролиз — способ разложения органических и неорганических соединений с применением термического воздействия. Проще говоря, молекулы распадаются при нагреве на более простые части.

Пиролизный котёл представляет собой устройство из рода твердотопливных котлов (чаще всего для нагревания воды) при помощи нагрева до 200–800 °C.

Особенностью является раздельное сгорание непосредственно топлива и дожигание в отдельной камере котла сопутствующих газов, продуктов сгорания.

Google+

Vkontakte

Odnoklassniki

Принцип работы: действие пиролизного котла

Общий принцип работы котла состоит в высокотемпературном нагревании органического топлива с недостатком воздуха, в результате чего образуются горючие газы.

Они поступают во вторичную камеру сгорания и там, смешиваясь с кислородом, газ окисляется с выделением дополнительной порции тепла.

Классификация

Котлы имеют отличия по расположению камер для дожигания газов:

- с верхним расположением;

- с нижним расположением.

Котлы с верхней камерой более громоздкие, требуется больше материала для сборки дымоотвода. Зато чистить их придётся намного реже, ведь частицы от сгоревшего топлива не попадают в камеру для дожигания газов.

В котлах с нижним расположением секции топливо располагается в верхней части, а газы выводятся в нижнюю, и там догорают. Это удобно, но придётся часто удалять мелкие дровяные частицы из камеры утилизации газов.

По энергозависимости котлы бывают:

- без применения электричества: котлы с естественной тягой;

- с принудительной тягой.

Энергонезависимые котлы подразумевают включение в конструкцию высокого дымохода (не менее 5–6 метров) для увеличения тяги и обеспечения достаточного разрежения в отсеке сгорания.

Эффектив

для длительного горения, пошаговая инструкция, для древесины, чертежи

Если вам нужно сделать пиролизный котел, следует в точности придерживаться инструкции

Если вам нужно сделать пиролизный котел, следует в точности придерживаться инструкцииВпервые конструкцию длительного горения изготовил литовский инженер, но отечественное производство сумело усовершенствовать твердотопливные котлы. Но такое изготовление пиролизного оборудования можно провести и своими руками. Это позволит сэкономить на приборе.

Особенности процесса пиролиза древесины

Во время горения дров не используется весь потенциал топлива, так как древесина сгорает достаточно быстро. Из-за этого процесс горения значительно утруднен, ведь постоянно приходится подкладывать дрова в котел или печь. С этой целью была сконструирована печь длительного горения Беляева, Попова и Холмова.

Пиролиз создает для топлива такие условия, когда сгорание древесины замедляется и выделяется намного больше тепла. Длительное горение достигается при понижении подачи кислорода. В результате образуется, природный кокс и горючий газ. Данный газ смешивается с кислородом и также сгорает под воздействием высоких температур, выделяя достаточно много тепла.

Этапы пиролиза:

- С минимальным доступом кислорода сгорает дерево и выделяет горючий газ;

- Сгорает горючий газ в камере догорания, выделяя тепло.

Пиролизное горение в двух этапах широко используется в печах длительного горения и в твердотопливных генераторах. Так можно устроить газогенераторный котел для автомобиля. Но важно правильно настроить работу котла.

Стоимость промышленных элементов может отличаться высокой стоимостью. Для устройства такого котла необходимые качественные и дорогие огнеупорные материалы. К тому же в промышленных котлах предусмотрена эффективная автоматическая система.

На скорость горения влияет температура прогрева дров и их влажность. Чем больше воды, тем длительнее будет она испаряться.

Контроль за горением происходит путем контроля подачи воздуха. Подача кислорода может происходить за счет вентилятора. Работает он за счет подключения к электросети. При обустройстве вентилятора получает установка, которая зависима от электрической сети.

Чертежи и принцип работы пиролизного котла своими руками

Принцип работы устройства зависит от конструкции системы. Для начала следует внимательно изучить схему и чертежи системы длительного горения. Это поможет лучше понять функции каждого элемента.

Схема пиролизной установки:

- Вход для кислорода;

- Топка;

- Дымоход;

- Трубопровод для подачи и отвода жидкости;

- Регуляторы;

- Место монтажа вентилятора.

Дымоход для пиролизного котла ничем не отличается по своему устройству от труб для выброса продуктов горения классических агрегатов. В нашей следующей статье вы узнаете, какие трубы лучше выбрать для монтажа дымохода: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/otoplenie/truby-dlya-dymokhoda.

В систему могут входить и другие детали. Вся сложность конструкции разобрана в чертежах. Наиболее простая конструкция наблюдается в чертеже котла «Пиролиз71».

Для отопления частного дома достаточно мощности котла в 40 кВт. Для увеличения или уменьшения мощности прибора потребуется внести изменения в саму конструкцию оборудования. В этом случае учитывают пропорциональные размеры всех элементов котла.

Для устройства отопительной системы с помощью твердотопливного котла своими руками необходимо сделать правильный расчет с учетом габаритов всех деталей.

Для маленького дома вполне достаточно котла с показателем 25-30 кВт. Абсолютно бесплатно пиролизную систему отопления не устроишь. Но есть выполнять работы своими руками, то можно сэкономить.

Твердотопливный котел – это отопительное устройство, которое использует энергию горящего твердого топлива. В статье: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/otoplenie/kotly-na-tverdom-toplive вы найдете описание и классификацию современных систем отопления длительного горения с использованием котлов на твердом топливе.

Принцип работы, плюсы и минусы пиролизного котла

Разобраться в принципе действия можно исходя из схем и чертежей. Но для самостоятельно изготовления понадобится больше углубиться в принцип работы устройства. Горелка работает благодаря сухой перегонке. При достижении температуры 500-600 градусов начинается разложение дерева. В итоге появляется горючий газ и натуральный кокс.

Горючий газ смешивается с воздухом. Именно это становится спусковым крючком для начала горения. Но для правильного процесса в камере должна поддерживаться оптимальная температура.

В результате пиролизного горения получается дым, который абсолютно безвредный для окружающей среды.

Устройство длительного горения позволяет максимально использовать твердое топливо. В итоге остается совсем мало отходов. Потенциал древесины раскрывается лучше, выделяется больше тепла и можно отопить большие площади.

Пиролиз относится к экзотермическим процессам. Это общее название класса, в результате деятельности которого образуется тепло. Но данное тепло используется для обогрева и сушки топлива.

Преимущества пиролизных котлов:

- Длительное время поддерживается стабильная температура;

- Вместительность загрузочного бункера;

- Высокий КПД;

- Можно использовать для утилизации продуктов древесной переработки.

Но самодельный пиролизник имеет свои недостатки. Среди минусов выделяют большие размеры конструкции, зависимость от электричества и выборочность топлива. При покупке готовой системы отмечают высокую стоимость оборудования. Для отопления дома нельзя использовать влажную древесину. Из-за высокой влажности пиролиз будет затрудненным.

Пошаговая инструкция, как сделать пиролизный котел своими руками

Для работы потребуется внушительный список инструментов. Потребуется дрель, сварочный аппарат, болгарка, вентилятор, термодатчик. Также понадобятся электроды, металлические листы, набор различных труб и стальных полос.

Толщина стали должна составлять 4 мм. Для экономии на корпус котла применяют более тонкий материал. Достаточно 3 мм толщины.

Для корпуса котла используется качественная и прочная сталь. Оптимальная толщина – не меньше 3 мм.

После изучения всех планов и чертежей можно изготовить гидролизный котел. Все детали системы вырезаются с помощью болгарки. Для их скрепления используется сварочный аппарат. Но выполнить работу правильно поможет пошаговая инструкция с учетом всех нюансов.

Рекомендации по оборудованию пиролизника:

- Загрузочный бункер необходимо разместить выше, чем у обычных топливных конструкциях;

- Горелка предусматривает наличие специального ограничителя для контроля подачи воздуха;

- Ограничитель делается из трубы сечением 70 мм, длина должна быть больше корпуса прибора;

- К нижнему отсеку ограничителя приваривают диск из стали, который создают со стенками трубы зазор в 4 см;

- Монтаж ограничителя предусматривает отверстие в крышке котла;

- Загрузочный бункер должен иметь прямоугольную форму;

- В качестве дверцы используется стальная накладка;

- Нижняя приставка имеет отверстие для удаления продуктов горения;

- Для улучшения теплоотдачи трубы внутри котла, ее выполняют с небольшим изгибом;

- Контроль количества теплоносителя проходит с помощью вентиля.

Правильность монтажа определяется после первого запуска котла. В продуктах горения не должен находиться угарный газ. Эксплуатация котла предусматривает регулярную проверку герметичности сварных швов. Также потребуется очищать печь на дровах или угле от золы и копоти.

Часто пиролизные котлы используются в комплексе с водяным отоплением. Но можно попробовать параллельное функционирование с системой обогрева воздуха. Воздух передвигается по трубам, а возвращается по полу.

Пиролизные котлы с водяным контуром и без – это высокоэффективное оборудование для качественного и быстрого прогрева помещений. В нашем следующем материале вы найдёте информацию об особенностях устройства агрегатов, а также ознакомитесь с популярными моделями: https://homeli.ru/stroitelstvo-doma/inzhenernye-sistemy/otoplenie/piroliznyj-kotel.

Эксплуатация пиролизного котла длительного горения своими руками

Настройка правильного функционирования котла после установки также имеет свои особенности. В норме котел не дымит. Перед первым включением котел подсоединяется к дымоходу и наполняется водой. На котле размещается терморегулятор для контроля показателей температуры жидкости. Чтобы смонтировать термометр в котлах предусмотрены специальные отверстия.

Последовательность включения котла:

- Вентилятор подключается к электросети и проверяется на работоспособность. Воздушные заслонки должны быть на среднем положении.

- В загрузочный бункер необходимо положить небольшое количество бумаги и щепок. Дверцы камеры потребуется закрыть.

- Открывается дроссельная заслонка дымохода, включается вентилятор и поджигается бумага.

- После разгорания дров форсунка перекрывается.

- Через нижний отсек сжигания выполняется контроль горения.

- После закипания жидкости потребуется отключить вентилятор. Пламя погаснет, а вода начнет остывать.

Установка котла предусматривает соблюдения правил безопасности. Монтировать прибор лучше в отдельно котельной. Оборудуют прибор на основе из кирпича или бетона. Предусматривается интервал между котлом и стенами – от 20 см.

Пиролизный котел своими руками: чертежи (видео)

Пиролизный котел имеет множество преимуществ. Это надежная система, которая позволяет получить максимальное количество тепла от сгорания древесины. Можно приобрести заводской вариант или сделать котел самостоятельно в домашних условиях.

Оцените статью: Поделитесь с друзьями!Собираем пиролизный котел собственными руками: инструкция и технология работы

Еще есть регионы, в которых отсутствует централизованное отопление. Единственным источником тепла в них являются котлы, работающие на твердом или жидком топливе. Тем, кому доводилось ознакомиться с работой таких котлов на практике, знают, сколько недостатков имеют подобные устройства.

Относительно недавно появились котлы, которые работают на древесине, но основной тепловой эффект получается за счет сгорания пиролизных газов. К сожалению, рыночные варианты пиролизных котлов имеют высокую цену. Но ничто не мешает мастерам собрать простой пиролизный котел своими руками, собрав экономичный и высокоэффективный отопительный прибор.

Принцип устройства пиролизных котлов

Пиролизный процесс сгорания носит название сухой перегонки. В результате взаимодействия высоких температур и недостатка кислорода древесина, находящаяся в котле, разлагается до кокса, выделяя при этом пиролизный газ. При смешении данного газа с большим объемом кислорода под воздействием катализатора (высокой температуры) происходит экзотермическая реакция, приводящая к возгоранию газа.

Пиролизный газ также вступает в реакцию с углеродом, в результате чего дым, выходящий после отработки топлива, не содержит вредных соединений. Продукты распада древесины (кокс) также в процессе горения выделяют тепло, поддерживая реакцию. Отсюда следует вывод, что КПД пиролизного котла приближается к 100% эффективности.

Преимущества и недостатки пиролизных котлов

В первую очередь, рассмотрим преимущества данного вида оборудования:

- Котел в течение длительного времени способен поддерживать высокую температуру

- Небольшие затраты на энергоносители. При одинаковом количестве древесины, используемой для отопления, пиролизный котел работает на 6-9 часов дольше, чем дровяной котел

- В продуктах распада содержится минимальное количество вредных веществ

- В качестве топлива можно использовать древесные плиты и некоторые виды полимерных материалов

К недостаткам можно отнести следующие нюансы:

- Высокая стоимость оборудования на отечественных рынках

- Используемое топливо должно быть качественно просушено перед загрузкой. В обратном случае эффективность пиролизного котла заметно падает

- Зависимость от электросети. Для поддержания процесса горения необходимо усиливать воздушный потом с помощью вентилятора, который подключается к сети

Самым популярным способом отопления является отопление частного дома газом. Природный газ – самое экономичное топливо для частного дома. Правда, придётся потратиться на специалистов для установки такого отопления, так как монтаж отопления газом самостоятельно не имея опыта чреват не только поломками. Под угрозу ставятся здоровье и жизнь пользователей.

Для отопления газом можно использовать разные виды труб: стальные, медные, оцинкованные, полипропиленовые. О полипропилене для отопления читайте здесь.

Классическая модель пиролизных котлов

Конструктивная особенность данной модели отопительных устройств — это две камеры сгорания, которые необходимы для качественного и эффективного поддержания пиролитического процесса. Загрузочная камера предназначена для разложения энергоносителя и выделения пиролизного газа. После этого газы попадают во вторую камеру, где при смешении с кислородом образуют горючую смесь. Между камерами установлен колосник, на который укладывают брикеты.

Еще одна особенность пиролизного котла — наличие принудительной тяги. Повышенное аэродинамическое сопротивление обуславливает необходимость установки специального дымососа или вентилятора, который будет обеспечивать подачу кислорода.

Необходимые инструменты и материалы для сборки

Для того, чтобы самостоятельно собрать пиролизный котел, необходимо приобрести следующие инструменты:

- Электросварка. Рекомендуется использовать модели, работающие от постоянного тока

- Дрель

- Большая шлифовальная машина для углов (с возможностью установки круга с диаметром 230 мм). Также желательно иметь круг с диаметром 125 мм, но можно обойтись и без такового

После приобретения всех необходимых инструментов нужно найти соответствующие материалы, из которых будет собираться пиролизный котел:

- Качественное листовое железо. Металлический лист должен быть толщиной от 4 до 6.5 мм, а его общая площадь — не менее 7 кв. м. Для того, чтобы сэкономить на данном пункте, можно использовать 4-мм. листовую сталь только для сборки загрузочной камеры. Для второй камеры и внешних стенок можно использовать и более тонкие листы железа

- 57-мм труба длиной 6-8 м, толщина стенок — в пределах 2,5-3 мм

- 159-мм труба длиной 0.7 м, допустимая толщина стенок — не более 4.5 мм

- Две профтрубы, одна 60х30, другая — 80х40. Длина труб — 1 м

- Полоса стали шириной 20 мм, толщиной 4 мм и длиной 7 м

- Полоса стали с параметрами: ширина — 35 мм, толщина — 4 мм, длина — 1.5 м

- Полоса стали с шириной не меньше 85 мм, толщиной 5 мм и длиной 1 м

- Электроды — 5 пачек

- Отрезные круги — 10 штук, диаметр — 230 мм, шлифовальные круги — 5 штук, диаметр — 125 мм

- Температурный датчик

- Вентилятор

Это основные материалы, которые понадобятся мастеру для сборки пиролизного котла. В процессе работы может оказаться, что некоторых расходных материалов нет. Тем не менее, это не повлияет ни на цену сборки, ни на её качество.

Пиролизный котёл своими руками (чертеж)

Прежде чем начинать сборку такого сложного устройства, необходимо составить схему всех частей котла. Мы не рекомендуем разрабатывать самодельные котлы отопления с нуля (конечно, если мастер не является инженером-теплотехником). Намного проще взять уже готовую схему и собрать по ней, при необходимости внеся необходимые дополнения или доработки.

Схема пиролизного котла своими руками:

- А — аппарат, контролирующий контур котла

- В — дверца, через которую производится загрузка

- С — зольник

- D — отвод для дыма

- E — муфта, предназначающаяся для датчика предохранителя

- F — патрубок, который устанавливается для аварийной линии

- G — магистраль подачи теплоносителя на контуре KV

- H — подводка воды в теплообменник, R= 3/4 дюйма

- K — подводка горячей воды в теплообменник

- L — выходная магистраль контура KR

- M — Расширительный бак

Предложенный вариант является не самым простым — это известная схема котла Беляева. При желании, можно найти в Интернете и куда более простые конструкции пиролизного котла своими руками, но мы предлагаем нашим читателям именно тот вариант, технологические особенности которого будут оптимальными. При изменении конструктивных особенностей нужно помнить, что размер внутренней камеры должен меняться незначительно.

Взять во внимание: при осуществлении пробного запуска пиролизного котла необходимо определить показатель КПД. Конечно, расчеты можно не проводить — достаточно посмотреть на состояние дыма. Если не чувствуется угарный газ — КПД пиролизного котла высокий.

Пиролизные котлы в качестве теплоносителя могут использовать не только воду, но и воздух. Теплоноситель перемещается по контурам точно так же, как и вода. Данная система эффективна в домах, которые владельцы посещают достаточно редко, например, в дачных домах из пеноблоков.

Если для дачного дома можно и пренебречь отоплением, то каркасные дома для зимнего проживания нуждаются в обязательной установке отопительных систем. Кстати говоря, каркасные дома имеют множество преимуществ. Они легки в возведении, имеют сравнительно небольшую стоимость строительства, высокие теплоизоляционные свойства. О каркасных домах для постоянного проживания читайте здесь.

Помимо отопления нужно заняться и вентиляцией дома. О монтаже вентиляции в доме читайте в этой статье. Если подойти к этому делу серьёзно, то вентиляционную систему можно сделать своими руками.

Условия противопожарной безопасности

Важна не только технологическая реализация, но и выполнение правил установки пиролизного котла с учетом всех требований безопасности. Должны соблюдаться такие условия:

- Котел должен устанавливаться исключительно в нежилом помещении

- Под котлом должно находиться кирпичное или бетонное основание

- Расстояние до ближайших стен или предметов интерьера должно быть не менее 30 см

- Помещение должно хорошо вентилироваться

Взять во внимание: дымоход котла после установки рекомендуется утеплять минеральной ватой для того, чтобы избежать образование конденсата и смол на внутренней поверхности трубы.

Помимо схемы, советуем ознакомиться читателям с видеоматериалами, посвященными самостоятельной сборке пиролизного котла.

Видео о пиролизных котлах своими руками

Изготовление пиролизного котла своими руками (15-25 кВт)

Сделать своими руками пиролизный котел (45кВт)

Твердотопливный пиролизный котел своими руками

Делаем пиролизный котел своими руками

Проблема отопления при отсутствии дешевой электроэнергии и угля, как правило, решается с помощью дров. В связи с подорожанием такого природного ресурса, как природный газ, его использование может значительно ударить по семейному бюджету. Люди, которые столкнулись с газификацией своих частных домов, начинают искать альтернативные источники тепла. И на помощь приходит пиролизный котел своими руками сооруженный из доступных материалов – котел на дровах, работающий на максимально дешевом типе топлива.

Содержание

Пиролизный котел предназначен для отопления разных помещений посредством сжигания древесины – прессованных брикетов, поленьев и отходов. По своему устройству газогенераторный котел отличается от классического твердотопливного оборудования, которое также сжигает дрова. Почему выгодно устанавливать пиролизный котел: принцип работы поможет во всем разобраться!

Конструктивная схема и принцип действия пиролизного котла

Топка в пиролизных котлах делиться на две части. В газифицирующей камере или камере загрузки (первая часть) при недостатке кислорода горят и пиролизуются дрова, а выделяющиеся газы догорают в камере сгорания (вторая часть), в которую осуществляется подача вторичного воздуха. Происходит минимизация отвода тепла из камеры загрузки.

[include id=»1″ title=»Реклама в тексте»]

Эти пространства разделяются колосником, на котором находятся брикеты. Первичный воздух сверху вниз проходит сквозь слой древесины. Таким образом, главным отличием газогенерирующих котлов от остальных бытовых аппаратов считается верхнее дутьё.

Топки таких конструкций характеризируются повышенным аэродинамическим сопротивлением, поэтому в большинстве случаев их тяга принудительная. Иногда она реализуется по технологическим соображениям при помощи дымососа, а не за счет дутьевого вентилятора, что более характерно для небольших котлов.

Принцип работы газогенераторного котла ↑

В основе функционирования котла на дровах лежит принцип термического разложения древесины, суть которого кроется в том, что сухая древесина способна разлагаться на твердый остаток (уголь) и летучую часть (газ) под воздействием внешних факторов.

Как работает пиролизный котел

В ходе процесса, который протекает в камере загрузки при условии высокой температуры и нехватки кислорода, из ресурса выделяется генераторный газ. Древесный газ проходит через сопло, смешиваясь с вторичным воздухом и сгорая в камере при температуре близкой к 1200 градусов по Цельсию. Уходящие газы проходят через конвективную часть теплообменника, отдавая рабочему телу свое тепло, а затем выводятся через дымоход.

Камера загрузки и сгорания пиролизного котла имеют огнеупорную футеровку, что существенно повышает температуру внутри аппарата и создает идеальные условия для эффективного и качественного горения дров.

Котел на дровах – основные преимущества ↑

Для сжигания дров сегодня используют разные устройства: печи теплоакамулирующие, котлы воздушные и водяные. Из всего оборудования пиролизные (газогенераторные) котлы представляют для потребителей наибольший интерес. Главным отличием пиролизных котлов от простых твердотопливных моделей является тот факт, что горят в них не сами дрова, а и образующийся древесный газ. Во время сжигания вообще не образуется сажа, а зола появляется в минимальном количестве, поэтому аппарат реже нуждается в чистке.

Неоспоримым преимуществом пиролизного котла выступает его способность к поддерживанию заданной температуры дольше, чем могут традиционные котлы, благодаря более высокому КПД и увеличенной загрузочной камере. Некоторые конструкции на одной закладке топлива могут работать в течение суток.

Пиролизный котел реже нуждается в чистке

В отработанных газах присутствует меньше канцерогенных веществ. В процессе горения пиролизный газ взаимодействует с активным углеродом, поэтому на выходе дымовые газы по большей части являются смесью водяного пара и углекислого газа.

Ещё одно достоинство газогенераторных котлов состоит в возможности регулирования мощности — 30 — 100%. Пиролизные аппараты способны утилизировать некоторые отходы, почти не загрязняя окружающую среду. К подобным отходам относят резину, пластмассы и полимеры. Но вместе с этим котлы на дровах требовательны к топливу, нуждаются в электропитании и имеют большие габариты.

В чем эффективность пиролизного котла ↑

Время работы котла на дровах измеряется в широких пределах зависимо от многих факторов — температуры на улице, нужной температуры в помещении, утепления дома, влажности и вида топлива, точности проектирования системы отопления. Но бесспорно одно — газогенераторные котлы намного эффективнее традиционных.

В топке пиролизного котла без нанесения вреда атмосфере можно утилизировать резину и полимеры

При сжигании дров, в том числе и влажных, не получиться достичь настолько высоких температур, как при горении полученного из них древесного газа. К тому же для горения газа требуется меньше вторичного воздуха, благодаря чему повышается температура, а поэтому возрастает время и эффективность горения. Помимо этого, процессом сжигания пиролизного газа управлять легче.

О топливе для газогенераторных котлов ↑

Для сжигания применяется древесина, что имеет длину 380 — 450 миллиметров и диаметр от 100 до 250 миллиметров. Топливные брикеты должны иметь такой размер – 30 на 300 миллиметров. Мелкие древесные отходы и опилки можно сжигать одновременно с дровами, но брать их стоит не более 30% от объема загрузочной камеры. Такие котлы могут сжигать древесину, которая отличается влажностью до 40%.

Топливо для пиролизного котла

Пиролизные котлы следует топить более сухой древесиной, только в этом случае обеспечивается работа аппарата на максимальной мощности, а срок службы возрастает. Дерево с 20% содержанием влаги характеризуется теплотой сгорания 4 кВт в час на килограмм дерева, древесина с 50% содержанием воды отличается теплотой сгорания 2 кВт в час на килограмм дров.

[include id=»2″ title=»Реклама в тексте»]

Таким образом, теплотворная способность топлива находится в зависимости от присутствия воды в дровах: полезное энергетическое содержание брикетов значительно снижается с увеличением содержания воды. При этом расход топлива увеличивается в два раза.

Отопительные котлы с пиролизным сжиганием дров в последнее время становятся более популярными, потому что снимается зависимость от нестабильных тарифов на природный газ. Безусловно, на рынке есть хорошие газогенераторные аппараты с неплохими характеристиками, но их стоимость еще достаточно высока, что и смущает покупателей. На последней строительной выставке простой котел отечественного производства стоил не менее одной тысячи долларов. Вот поэтому многие потребители предпочитают делать пиролизные котлы своими руками.

Инструмент для работы ↑

Чтобы самостоятельно сделать котел на дровах, достаточно обладать желанием и необходимым инструментом! Конечно же, придется потратить много усилий. Но все возможно.

Схема движения древесного газа в котле

Для начала стоит собрать максимум информации о данном отопительном приборе и его особенностях. Следует просчитать и решить заранее, какой тип горения будет оптимальным для определенного здания – на колосниках или со щелевой горелкой. Затем стоит посетить специализированный магазин и приобрести нужные детали. Чтобы изготовить пиролизный котел, понадобятся такие материалы:

- труба из стали толщиной 4 миллиметра;

- 4-миллиметровый лист стали;

- несколько профильных труб;

- электроды;

- 20-миллиметровый круглый прут;

- центробежный вентилятор;

- шамотный кирпич;

- автоматика, что регулирует температуру;

- гайки и болты;

- асбестовый шнур.

Точное количество материала рассчитать можно на основе чертежей. В Интернете по данной тематике есть много платных чертежей и литературы. Если руководствоваться этим материалом, то получится сносный агрегат. Схема пиролизного котла нужна для обозначения топки, теплообменника и места подачи воды. Не стоит стремиться создать схему аппарата на дровах с нуля, лучше использовать принципиальную схему и внести в нее лишь некоторые коррективы и изменения.

Чертеж пиролизного котла на дровах

Изготавливая газогенераторный котел своими руками, за основу можно взять схему отопительного аппарата на 40 кВт, что была разработана конструктором Беляевым, а затем оптимизировать ее под лазерную резку с меньшим количеством используемых деталей. Менять конструкцию прибора можно таким образом, чтобы неизменным остался его внутренний объем.

Вместе с этим желательно, чтобы значительно увеличилась рубашка теплообменника. Далее нужно соединить все детали будущего пиролизного котла, четко следуя чертежу. В данном случае воздух используется в качестве теплоносителя, и он может прогреть помещение без теплопотерь.

Необязательно обеспечивать герметичность труб, потому что для котла на дровах утечки и возможность размерзания отопительной системы нехарактерны. Таким образом, данный прибор считается идеальным решением для установки на даче, где предстоит его топить лишь изредка.

Принципиальная схема пиролизного котла

После сбора котла по схеме, можно приступать к его установке и дальнейшим испытаниям. Правильно изготовленный газогенераторный котел должен на необходимый режим выходить быстро, а отопительная система должна прогреваться максимум за тридцать минут. При этом температура в помещении обычно поднимается очень быстро.

Котел Blago разработан изобретателем Благодаровым Ю.П., который заявил о преимуществах своего творения. По длительности горения дров при максимальной теплотворной способности газогенерирующий аппарат Blago превосходит остальные котлы.

В данной модели колосниковые решётки полностью перекрывают низ топливных бункеров. Поэтому при естественной тяге наблюдается высокая теплота сгорания топлива и более длительный период горения за счёт компоновки топливных бункеров, что дают возможность увеличить объём топливных бункеров, не принося ущерб для КПД.

Конструкция котла Blago

Устройство пиролизного котла позволяет топливу гореть в одной из двух камер сгорания, а в третьей газиться. Аппарат Blago энергонезависим и требуемую мощность выдаёт всегда. Осуществляется полное горение соединений фенольных групп — деготь, смолы, спирты, эфирные масла.

Установленные рельсы в камере сгорания выступают хорошими накопителями тепла. В пиролизном котле можно сжигать торфобрикеты, опилки и уголь. В период низких температур подкладывать в топочную камеру топливо можно постоянно, поддерживая в помещении оптимальную температуру.

Таким образом, не смотря на то, что на дворе 21-й век, люди по-прежнему обращаются к дровам как к природному ресурсу для отопления. Теперь понятно, почему из всех твердотопливных аппаратов пиролизные котлы для населения представляют наибольший интерес.

Пиролизный котёл своими руками

Сэкономить на отоплении можно с помощью установки пиролизного котла. В данной статье мы расскажем как сделать пиролизный котел своими руками.

Технически наиболее совершенными считаются котлы, в которых происходит полное сжигание топлива с максимально возможным поглощением выделяемой теплоты. Поскольку схемы такого рода доступны широкому кругу людей — попробуем разобраться с самостоятельным изготовлением пиролизного котла для больших порций горючего.

За счёт чего возможна длительная работа

На открытом воздухе даже отчасти сырые дрова сгорают очень быстро — буквально за 1–1,5 часа. Причиной всему свободный доступ кислорода — в закрытой топке котла он отсутствует, с помощью заслонки поддува дозируется порция поступающего кислорода, и горение происходит менее интенсивно.

Одной из главных проблем такого способа сжигания органического горючего оказалась его способность «гореть» даже без доступа кислорода. При высоких температурах происходит пиролиз — термическое разложение твёрдого топлива на летучие газообразные соединения. Кислород для этого процесса не нужен, достаточно разогреть закладку до 400–500 °С. При этом происходят колоссальные потери теплотворности — наиболее энергетически ценная составляющая угля или дров попросту выносится остаточной тягой в дымоход, не успевая прогорать полностью.

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

Пиролизный котёл на дровах: 1 — поддувало; 2 — камера загрузки топлива и газификации; 3 — теплобменник; 4 — камера сгорания; 5 — камера дожигания; 6 — дымоход

В конструкции каждого современного котла на твёрдом топливе должна быть предусмотрена дополнительная подача воздуха для догорания выделившихся газов. При этом интенсивность и скорость сгорания закладки регулируется не объёмом поступающего кислорода, а температурой нагрева топлива. Действительно, если разогреть всю закладку сразу, то горючие газы выделятся очень быстро и о продолжительной работе котла придётся забыть. Однако если нагревать твёрдое топливо отдельными порциями, возможно постепенное его разложение в генераторной камере и эффективное полное сгорание во втором отделении топки. При этом поток газов инвертируется, они движутся сверху вниз под действием тяги, созданной эжекцией.

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Конструкция пиролизного котла длительного горения: 1 — пиролиз твёрдого топлива; 2 — камера сгорания; 3 — нижняя дверца; 4 — подача вторичного воздуха; 5 — подача первичного воздуха; 6 — верхняя загрузочная дверца; 7 — камера газификации; 8 — дымосос

Материал изготовления

Пиролизные котлы характеризуются повышенной температурой рабочей зоны. В камере газификации горения не происходит, однако обратный поток тепла способен разогревать стенки до 500–600 °С. Наибольшему температурному воздействию подвергается низ газогенераторного отсека — именно эта часть контактирует с воспламеняющимися газами и испытывает серьёзную термическую нагрузку. Рекомендуется низ камеры закладки выполнять в виде чугунного колосника или специального огнеупорного изделия с тонкой прорезью либо рядом небольших отверстий.

Основная трудность в самостоятельном изготовлении котловой техники заключается в выборе подходящей марки стали, которая поддаётся обработке в домашних условиях без специального оборудования. Наиболее пригодными в этом плане считаются стали аустенитного и аустенито-ферритного класса с умеренным содержанием хрома и никеля. Примерами марок таких сталей можно назвать 12Х18Н9Т, 08Х22Н6Т или AISI 304.

Технология сварки таких металлов признаётся умеренно сложной, но воспроизводимой в кустарных условиях с применением дуговой сварки покрытыми электродами без защитной среды. Основным фактором, ухудшающим качество сварной конструкции, считается образование горячих и холодных трещин, обусловленное высокой разницей температур на относительно малом линейном участке металлического изделия.

Для устранения негативных факторов термического воздействия используют следующие технологические приёмы:

- Нарезка деталей с плавной подачей режущего инструмента, чем исключается перегрев кромок.

- Ограничение плотности сварочного тока на 20–25% по сравнению с конструкционной сталью, сварка в мягких режимах.

- Ограничение температуры сварочной ванны, выполнение многопроходного шва с высокой скоростью без боковых колебаний.

- Правильная разделка соединяемых кромок согласно ГОСТ 5264 и их зачистка металлической щёткой.

- Подкладка под изнанку шва металлического теплоотвода, поковка шва в процессе остывания.

И, конечно же, следует сделать правильный выбор содержания легирующих добавок в стержне электрода, чтобы обеспечить содержание феррита в структуре шва порядка 5–8%. К использованию рекомендованы электроды марок ЦТ-15 и ЦТ-16, а также специальные электроды 6816 MoLC или ROST 1913.

После сваривания конструкций рекомендуется их первичный отжиг при температуре не менее 700 °С в течение 2,5–3 часов. Достаточно загрузить внутренность сваренного корпуса каменным углём и разжечь горючее, обеспечив слабый принудительный поддув. Перед проведением отжига желательно протравить сварочные швы специальной пастой, соответствующей используемой марке стали.

Определение размеров и мощности

Прежде чем приступить к изготовлению пиролизного котла, следует провести расчёт размеров камер топки и дополнительных отсеков. В качестве исходных данных принимается требуемая теплотворная мощность, определяемая с учётом КПД самодельного котла порядка 75–80%. В домашних условиях можно изготовить твердотопливные котлы мощностью до 20–25 кВт, более производительные агрегаты требуют использования жаропрочных сталей значительной толщины, которые плохо поддаются свариванию в домашних условиях.

Мощность котла и продолжительность его работы определяются объёмом камеры газификации. Без учёта КПД теплотворность большинства распространённых пород древесины составляет около 4–5 тыс. ккал/кг, что примерно соответствует 4–4,5 кВт·ч тепловой мощности. Эти значения применимы только для древесины с влажностью не более 25%. Суть расчёта проста — определить требуемую мгновенную мощность и умножить её на количество часов работы. Стоит помнить, что пиролизные котлы даже совершенных конструкций имеют предельную продолжительность работы не более суток, а самостоятельно произведённые агрегаты следует рассчитывать максимум на 12–15 часов непрерывного горения.

Объём камеры закладки определяется из расчёта 2 литра на каждый килограмм дров. К полученному значению нужно добавить около 30%, ведь в пиролизном котле используют неколотые чурки, которые невозможно уложить вплотную. Размер камеры сгорания газов должен составлять не менее 30–40% от объёма камеры газификации. Наиболее выгодной считается структура котла, в которой две камеры расположены одна над другой, имеют одинаковую форму, но отличаются по высоте.

Сборка двухкамерной топки

Материалом для изготовления стенки камер лучше выбрать горячекатаный лист толщиной не менее 8 мм, в идеале — 10–12 мм. Чем толще металл, тем сложнее процесс сваривания, однако конструкцию из слишком тонкой стали гарантированно поведёт и выкрутит в непредсказуемых направлениях. Именно поэтому среди деталей, из которых собирается котёл, не должно быть мелких элементов с соотношением сторон более 2:1.

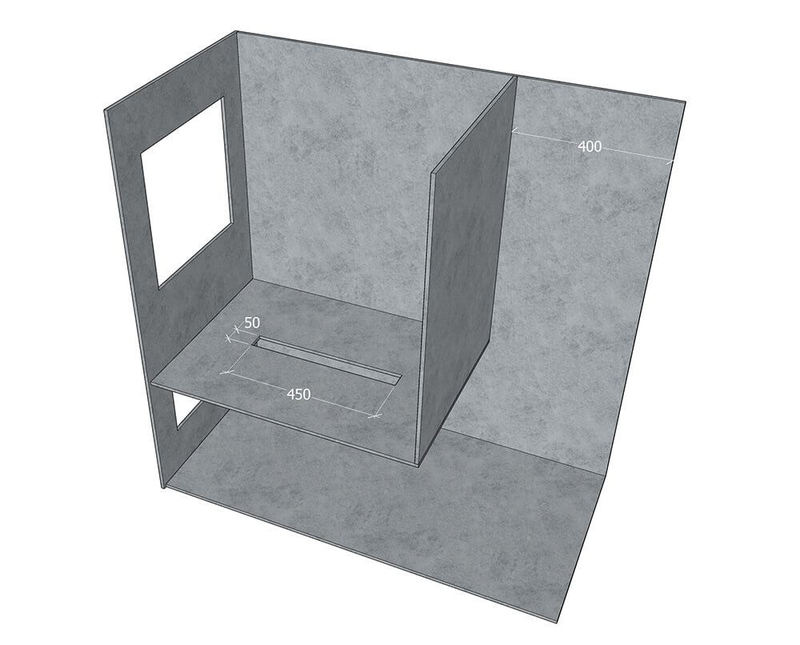

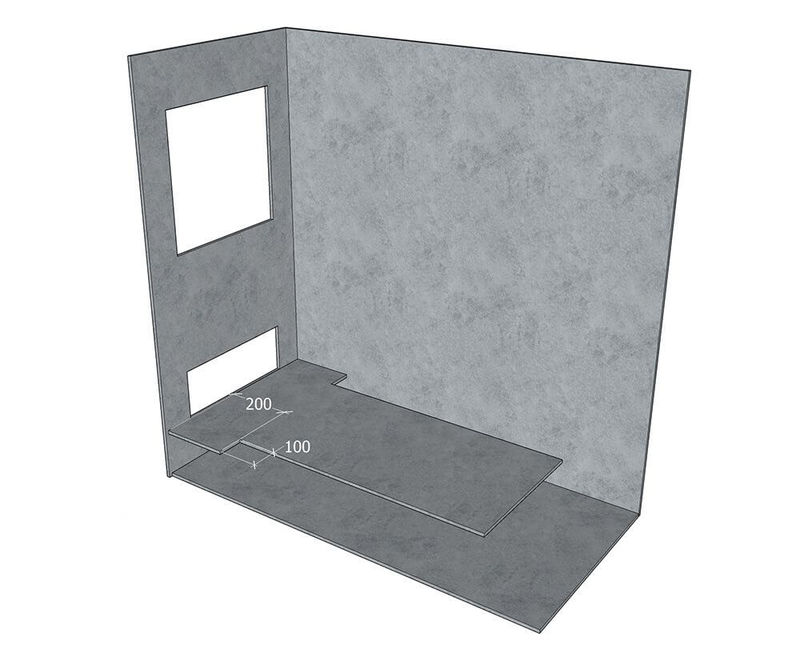

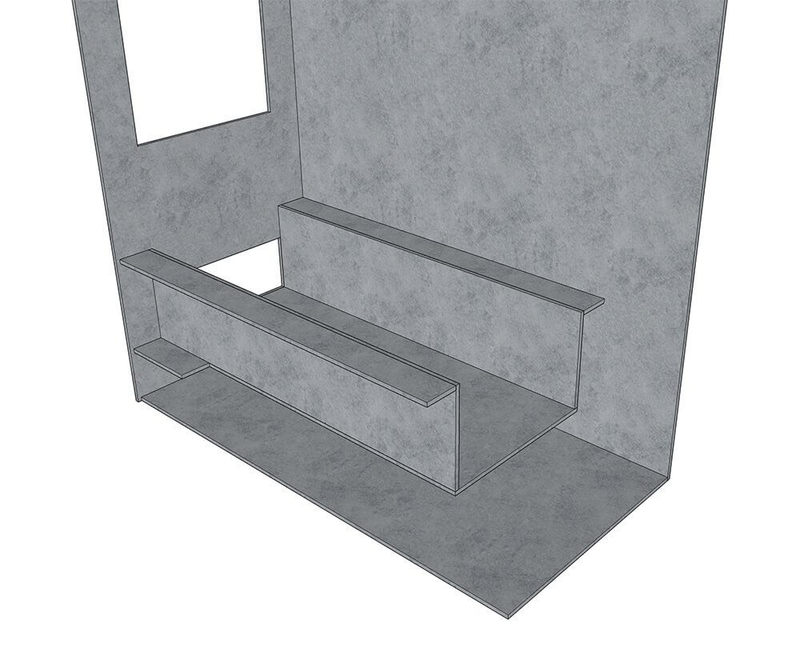

Основа двухкамерной топки — наружные боковые стенки. Они общие для обеих камер, соединяются посредством передней стенки, в которой проделаны два прямоугольных отверстия для дверец. Нижнее отверстие предназначено для обслуживания камеры сгорания, его высота должна быть порядка 120–150 мм, ширина — не менее 300 мм, располагается отверстие с отступом в 150 мм от нижнего края. Верхнее отверстие предназначено для загрузки камеры газификации, чем оно будет больше — тем лучше, располагаться отверстие должно не ближе 100 мм к верху камеры. Снизу и сзади топка замыкается цельными листами, которые вырезают по внешним габаритам топочной камеры, но не приваривают до окончания сборки внутренних деталей. Сверху котёл накрывается листом номинального сечения.

Пример размеров пиролизного котла

Разделять камеры газификации и сгорания будет цельная плита, ширина которой соответствует внутреннему расстоянию между стенками, а длина — на 400 мм меньше. В задней части плиты вертикально приваривается цельная перегородка, которая отделяет камеру загрузки по всей высоте, по центру вдоль горизонтальной части вырезается отверстие шириной 50 и длиной в 400–600 мм. Собранную Г-образную перегородку не приваривают до завершения сборки теплообменника.

Теплообменник для пиролизного котла

Наилучшей конфигурацией теплообменника самодельного пиролизного котла будет водяная рубашка нижней камеры и дымоходного канала. Это не самый эффективный тип, однако производство собственного сотового теплообменника вызовет неизбежные трудности либо с поиском труб соответствующей марки стали, либо со свариванием разнородных деталей.

Сборку деталей теплообменника проводят на том этапе, когда у котла сварены дно, передняя панель и две боковые стенки. Доступ для сварочных работ обеспечивается с задней стороны котла. Первым делом устанавливается верхняя перегородка рубашки. Это прямоугольная плита по внутренней ширине топки и на 200 мм меньше глубины камеры сгорания. По бокам плиты нужно удалить два прямоугольных фрагмента шириной по 100 мм таким образом, чтобы в передней части плиты осталось два выступа длиной по 200 мм. Полученная деталь приваривается к стенкам и передней панели заподлицо с нижним краем проёма дверцы камеры сгорания. При этом вырезы в перегородке образуют каналы для циркуляции между нижней зоной и боковыми стенками теплообменника.

Внутренние стенки рубашки выполняются по краю проточных каналов, имеют высоту камеры сгорания и примыкают вплотную к передней панели. Сверху их накрывают двумя полосами шириной по 100 мм.

По длине теплообменник не достаёт до задней стенки котла порядка 200 мм и примерно на такое же расстояние боковые каналы выступают за Г-образную перегородку между камерами. Когда она будет установлена, останется только сформировать двойные стенки дымоходного канала, вырезать его выходное отверстие, закрепить заднюю стенку котла и врезать резьбовые штуцеры для подключения к отопительному трубопроводу. Врезка обратки выполняется в одном из передних нижних углов рубашки, подачу врезают в любой наивысшей точке рубашки дымохода.

Обратите внимание, что камера сгорания ограничена со всех сторон водяной рубашкой, кроме перегородки с камерой газификации. Это необходимо для передачи тепла, обеспечивающего термическое разложение топлива. При этом прогреваться будет не вся закладка сразу, а только её слои, примыкающие к разогретым стенкам.

Дополнительное оборудование

К сожалению, пиролизные котлы не являются энергонезависимыми. Из-за реверсного потока газов требуется принудительный наддув. Для моделей мощностью до 15 кВт он реализуется дутьевым вентилятором, который монтируется на нижней дверце. При этом пополнение загрузки в процессе горения невозможно.

Более мощные котлы комплектуются вентилятором-дымососом, который устанавливается на верхней стенке корпуса на выходе дымоходного канала. При этом исключается появление обратной тяги и дверцу камеры газификации можно без последствий открывать даже в процессе горения.

Особое внимание нужно уделить температуре теплоносителя внутри рубашки. После выхода котла на режим она не должна быть меньше 60 °С для исключения образования конденсата. Эта задача решается путём установки узла автоматической рециркуляции, подмешивающей воду из подачи в обратку. Также требуется установка группы безопасности для закрытых отопительных систем и основного циркуляционного насоса. опубликовано econet.ru

P.S. И помните, всего лишь изменяя свое потребление — мы вместе изменяем мир! © econet

Пиролизные котлы для отопления частного дома своими руками: чертежи и видео

Содержание статьи:

Одним из решений проблемы обогрева дома могут стать пиролизные котлы отопления на твердом топливе — эффективные в работе и неприхотливые в эксплуатации. Однако высокая стоимость отопительных устройств заводского изготовления заставляет потенциального покупателя задуматься: а не попробовать ли самому сделать пиролизный котел? Для работящего человека с техническими навыками это вполне по силам. Наша статья поможет понять, как происходит процесс горения в пиролизном котле для отопления частного дома, из каких материалов его можно смонтировать и как подключить к отопительной системе.

Особенности пиролизных отопительных устройств

Пиролизный котел служит генератором тепла в домашней системе отопления

Главным отличием пиролизного твердотопливного котла отопления (газогенераторного) считается особый принцип горения топлива. Если в обычных котлах дрова или уголь просто горят открытым пламенем, то здесь процесс разделен на два этапа:

- Топливо загружают в топочную камеру и разжигают огонь. Когда температура превысит 400 °С, начинается процесс пиролиза — медленного тления топлива при недостатке кислорода. При этом выделяется тепло, дым и пиролизный газ, в состав которого входит окись углерода и различные углеводороды.

- Для перевода котла в рабочий режим закрывают заслонку прямой тяги и включают вентилятор. Газообразные продукты пиролиза вытесняются струей первичного воздуха в камеру сгорания, где они обогащаются кислородом от подачи подогретого вторичного воздуха. Смесь пиролизных газов и взвешенных частиц полностью сгорает и отдает свою тепловую энергию встроенному в котел теплообменнику.

Насколько экономичны и удобны пиролизные котлы отопления, подтверждают отзывы пользователей. Теперь им больше не нужно вставать по ночам, чтобы подбросить дровишек. Загруженная в котел очередная порция топлива будет потихоньку тлеть с вечера до позднего утра. Эффективность сгорания такова, что золы почти не остается, а из дымохода идет лишь легкий прозрачный дымок.

Для нормального протекания процесса пиролиза котел должен быть оборудован вентилятором, поэтому необходимо, чтобы электроснабжение в доме было бесперебойным.

Требования к самодельным пиролизным котлам

Схематическое устройство пиролизного котла

Для того чтобы пиролизный котел отопления, изготовленный своими руками, превзошел по эффективности обычный твердотопливный котел, его конструкция должна отвечать строгим требованиям:

- температура в топке должна быть оптимальной (600–700 °С), поскольку именно в этих условиях происходит наиболее качественное выделение продуктов пиролиза;

- регулирование мощности горения не должно существенно снижать КПД;

- котел отопления должен быть пригоден для длительного непрерывного сжигания топлива;

- корпус камеры сгорания пиролизных газов должен быть устойчив к коррозии и способен выдерживать температуру выше 1200 °С.

Желательно также, чтобы в конструкции котла была предусмотрена камера для предварительного подсушивания древесного сырья.

Технические характеристики, которыми должен обладать самодельный пиролизный котел для отопления частного дома:

| Технические параметры

| Ед. изм. | Для небольших домов

| Для коттеджей |

| Мощность | кВт | 15–25 | 35–50 |

| КПД | % | 80 | 85 |

| Максимальное рабочее давление | бар | 1,8–2,0 | 3,0–4,5 |

| Макс. площадь отопления | м² | до 200 | до 500 |

| Объем воды в теплообменнике | л | 18–25 | 40–65 |

| Объем топки | л | 70–100 | 200–300 |

Использование самодельного отопительного устройства иногда бывает рискованным, поскольку при неправильно отрегулированном процессе горения может произойти так называемый «хлопок» — взрыв пиролизного газа.

Топливо для пиролизных котлов

Древесина обладает наилучшей способностью образовывать газообразные горючие смеси в процессе пиролиза

Из всех видов топлива для пиролизного процесса лучше подходят дрова и различные древесные отходы. Кроме этого, в пиролизных котлах для отопления частного дома можно сжигать также уголь или торф, но эффективность будет несколько меньше.

Толщина поленьев не имеет большого значения, а их длина ограничивается только габаритами топочной камеры. Главное условие — чтобы среди них не попадалась гниль и труха. Если кроме дров использовать для сжигания опилки и стружку, их объем не должен превышать 1/3 часть от общей загрузки топлива.

Древесное топливо должно быть сухим, влажностью не более 20–25%. В противном случае его сгорание будет неполным, теплоотдача снизится, а дымовая труба забьется сажей и дегтем.

Пиролизный котел своими руками

Один из вариантов конструкции отопительного котла, развивающего мощность 45 кВт

Чтобы сделать котел отопления пиролизный твердотопливный, самодеятельному мастеру придется для начала изучить доступную информацию по этому вопросу.

В рамках нашей статьи мы в состоянии дать только общие рекомендации, а подробные чертежи можно поискать в интернете. Полезно также заглянуть на форумы, где специалисты обмениваются мнениями.

По их отзывам, пиролизные котлы отопления делать своими руками все же обойдется дешевле, чем покупать фирменные.

Мощность пиролизного котла определяют несколько факторов, и главные среди них: общие габариты изделия, объем камеры горения и высота подачи первичного воздуха.

Любую готовую схему системы отопления с пиролизным котлом нужно будет доработать с учетом конкретных условий своего жилища.

Материалы и технология изготовления

Высокую температуру горения пиролизного газа может выдержать только огнеупорный кирпич

Для изготовления пиролизного котла отопления своими руками понадобится:

- электросварочный аппарат и хороший запас электродов;

- «болгарка» и к ней не менее 20 отрезных кругов;

- сталь 4мм, 3 листа 1,25×2,5 м;

- сталь 2 мм, один лист;

- труба 57 мм общей длиной 8 м;

- шамотный кирпич, 12—14 шт.;

- и еще некоторые мелкие детали.

Раскроить металл и выполнить сварочные работы — задача не из легких. Если нет возможности заняться этим самостоятельно, придется пригласить мастера.

Дверцы котла должны закрываться герметично, чтобы не терялось тепло и не выходил наружу дым.

Испытание готового котла

В ходе испытания должны быть выявлены недостатки самодельного отопительного котла и определены способы их устранения. Качественно смонтированный пиролизный агрегат обладает следующими свойствами:

- топливо разгорается достаточно легко при естественной тяге;

- дым не вырывается из-под уплотнителя верхней дверцы;

- вентилятор обеспечивает стабильный поток воздуха и не шумит;

- котел за 20-30 минут выходит на рабочий режим;

- при включении вентилятора пламя в камере сгорания сильное и ровное;

- процесс сжигания пиролизного газа поддается регулированию;

- при остановке вентилятора не возникает эффекта обратной тяги;

- соотношение тепловой мощности к затраченному количеству дров соответствует расчетам.

Если самодельный отопительный котел демонстрирует соответствие этим параметрам, его можно признать работоспособным после устранения обнаруженных недоделок.

Схемы подключения пиролизного котла к отоплению

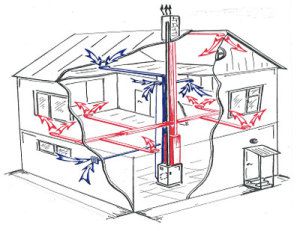

Тепло в доме зависит от того, правильно ли устроена система отопления с пиролизным котлом и соответствует ли норме режим топки. Все нюансы нужно предусмотреть на этапе составления проекта. Отопление дома может производиться как с помощью горячей воды, так и воздушным способом.

При разработке системы отопления нужно неукоснительно следовать специальным рекомендациям и нормам техники безопасности.

Водяное отопление

Кроме котла, в системе установлены: 1 – группа безопасности, 2 – расширительный бак, 3 – циркуляционный насос

Монтаж пиролизного котла отопления на твердом топливе должен производиться в помещении, специально отведенном под котельную. Кроме самого котла, здесь следует разместить такие элементы отопительной системы, как циркуляционный насос, запорная арматура, расширительная емкость, датчики, термометры и другие устройства. В той же котельной есть смысл оборудовать место для поленницы дров недалеко от котла, чтобы не приходилось часто выходить за ними на мороз.

Непосредственное подключение пиролизного котла к системе отопления может быть выполнено по-разному. На следующем рисунке показан наиболее простой способ подключения.

Другие способы подключения пиролизного котла к водяной системе отопления:

- с контуром подмеса — к перечисленным выше элементам системы добавляется дополнительный контур и краны, регулирующие количество нагреваемой воды;

- с гидрострелкой — эта схема лучше всего проявляет себя в системах отопления с несколькими контурами;

- с аккумулирующим баком — подогрев воды происходит посредством ее поступления из бака и позволяет оптимизировать работу котла даже без электричества.

Выбирая схему подключения к отопительной системе пиролизного котла, желательно просчитать стоимость каждого варианта, чтобы найти среди них оптимальный.

Воздушное отопление

Схема распределения воздушных потоков при обогреве дома от пиролизного котла воздушного отопления

Домовладельцы используют пиролизный котел воздушного отопления чаще всего не для обогрева дома, а для гаражей, складов, теплиц и других хозяйственных помещений. Метод отопления жилых комнат подогретым воздухом пока еще не получил распространения. Но и здесь использование пиролизного котла могло бы продемонстрировать его преимущества. Например, система воздушного отопления особенно актуальна, когда хозяева загородного дома озабочены тем, чтобы водяная отопительная система не разморозилась за время их длительного отсутствия.

Система, использующая пиролизные котлы воздушного отопления, состоит из одного или нескольких вентиляторов, термодатчиков, блока управления и сети воздуховодов для транспортирования горячего воздуха к местам обогрева.

В какой бы из систем отопления ни использовались котлы отопления пиролизные твердотопливные, для их безотказной работы необходимо утеплить дымовую трубу, чтобы на ее стенках не образовывался конденсат.

В заключение

Анализируя отзывы о пиролизных котлах отопления, можно составить впечатление об их несомненных достоинствах. В условиях постепенного удорожания природного газа все чаще становится оправданным решение устроить систему отопления с пиролизным котлом собственноручного изготовления. Многих пользователей привлекает автономность такой системы и простота ее эксплуатации.

Посмотрите видео, как сделать своими руками достаточно простую модель пиролизного котла:

Тем, кому невозможно подсоединиться к центральному газоснабжению, пиролизные котлы отопления на твердом топливе станут надежными помощниками в деле обогрева жилья. Но если вы решили сэкономить, тогда вашим решением будет самостоятельное изготовление отопительного устройства. Монтаж и подключение пиролизного котла к системе отопления будет доступным для людей, имеющих инженерные и слесарные навыки.

Пиролиз: путь к технологиям очистки угля

1. Введение

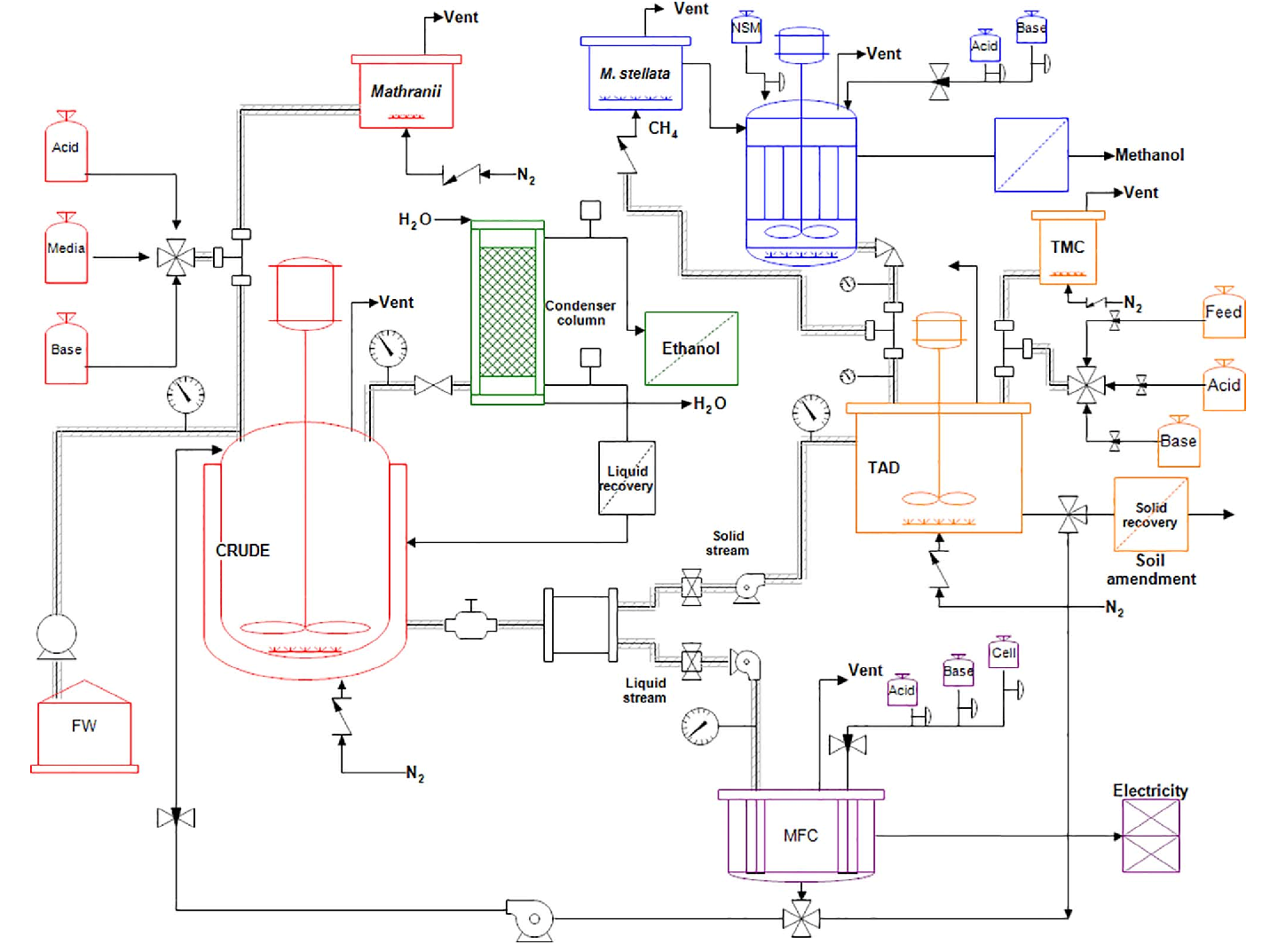

Что такое пиролиз: пиролиз — это термохимическое разложение углеродсодержащих материалов, таких как биомасса, пластик, шины, уголь и т. Д., При повышенных температурах 200 ° C и выше в отсутствие кислорода. Это необратимая химическая реакция, в которой происходит одновременное изменение химического состава и физической фазы вещества. Эта реакция включает молекулярный распад более крупных молекул (полимера) на более мелкие молекулы в присутствии тепла.Пиролиз также называют термическим крекингом, термолизом, деполимеризацией и т. Д.

Что такое пиролиз угля: пиролиз угля включает подвергание угля воздействию высокой температуры 400–450 ° C в отсутствие кислорода. Когда присутствует кислород или пар, уголь начинает гореть, и этот процесс больше не известен как пиролиз, а скорее называется сжиганием и газификацией. Преимущества пиролиза угля огромны и перечислены ниже:

Преобразует отходы (уголь) в энергию.

Продукт может использоваться в качестве топлива в существующих промышленных котлах и печах.

Конечные продукты также могут использоваться для выработки электроэнергии.

Предлагает возобновляемые источники энергии.

Управление твердыми отходами.

Уголь и угольные продукты будут по-прежнему играть все более важную роль в удовлетворении энергетических потребностей и экономики стран. Это связано с большими запасами угля и его низкой стоимостью [1, 2].На уголь приходится примерно 25% мирового энергоснабжения и 40% выбросов углерода, но даже с учетом высокого процента выбросов маловероятно, что какая-либо из этих стран, занимающихся разведкой и добычей угля, очень скоро откажется от угля. [3]. Экономический рост требует роста энергии [4]. В связи с недавней заботой об окружающей среде и возобновлением интереса к исследованиям альтернативных источников энергии из возобновляемых источников, таких как топливные элементы и ветер, водород из угля через комбинированный цикл интегрированной газификации был рассмотрен для предлагаемой водородной экономики [5, 6].Газификация считается экологически чистой технологией преобразования угля в двадцать первом веке, чем другие процессы использования угля, такие как сжижение и сжигание, потому что она является энергоэффективной [7], экологически чистой [8] и экономичной [9]. Он также имеет то достоинство, что выходит за рамки использования угля для производства электроэнергии [10], обработки металлов и производства химикатов [11], поскольку уголь может быть преобразован в полезные газы и жидкости [12]. Уголь — сложный углеродистый материал, состоящий из органических и неорганических веществ [13].В процессе газификации органическое и неорганическое вещество претерпевает различные химические и физические превращения [14]. Чтобы максимизировать эффективность газификации, необходимо понять механизм химического и физического превращения, так как это поможет снизить выбросы углерода в процессе, особенно при газификации низкосортного угля [15–17]. Несколько вариантов используются для управления скоростью подачи угля во время газификации: неподвижный слой, псевдоожиженный слой и газификаторы с унесенным потоком [18].Газификаторы с псевдоожиженным слоем имеют потенциальное преимущество, заключающееся в том, что низкосортные угли, богатые золой и инертинитами, такие как южноафриканские угли, могут обрабатываться более эффективно, чем в обычных котлах, работающих на пылевидном угле [19–21].

Таким образом, разработка процессов утилизации угля потребует более глубокого понимания внутренних свойств угля и способов его химического преобразования в условиях процесса [22, 23]. Один из способов понять это — пиролиз, который проходит через все процессы утилизации угля [19].Следовательно, в этом сообщении оценка шести углей южного полушария будет использоваться для иллюстрации промежуточной роли, которую пиролиз играет в процессах утилизации угля.

2. Влияние изменений химических и физических свойств на характеристики угля

В настоящее время исследования по использованию угля и угольных продуктов направлены на чистую угольную технологию (CCT) [20, 24]. Предыдущие исследования CCT за последние 30 лет касались химической очистки угля, а недавние исследования — улавливания и хранения углерода (CCS) [20, 25].Исследовательские усилия были ограничены лабораторным масштабом при определении молекулярных и структурных параметров, таких как ароматичность, степень конденсации, которая определяет технические характеристики угля во время процессов его утилизации [20, 26–28]. Суть химической очистки угля заключается в удалении или уменьшении содержания минералов в угле, поскольку сообщалось, что минеральное содержание в угле плавится, когда он подвергается термообработке во время процессов преобразования угля [20, 29], что приводит к блокированию активные центры углерода [30], тем самым снижая реакционную способность угля и уменьшая выбросы загрязняющих веществ [20, 31].

Уголь — сложный углеродистый полимер, состоящий из органических и неорганических веществ [32, 33]. Органические материалы известны как мацералы, а неорганические примеси считаются минералами [34]. При термической обработке; физические, химические, термические, механические и электрические свойства угля претерпевают трансформации [20, 35]. Одним из ключевых параметров, которые используются для измерения химической стабильности этого превращения, является ароматичность [20, 36]; это дает хорошее представление о превращении мацерала в полукокс, что является хорошим индикатором зрелости угля из-за перестройки углерода [20, 37].

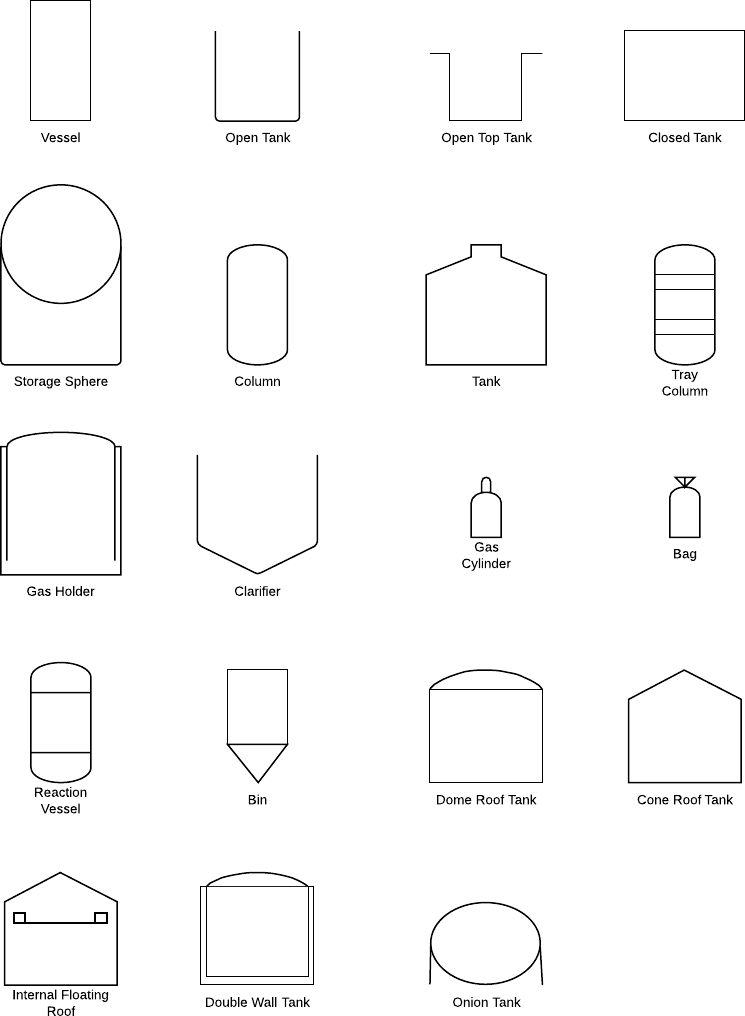

Изменение углеродистой структуры из-за модификации органических и неорганических компонентов в угле и его последующем обугливании считается одним из основных факторов, влияющих на реакционную способность угля / полукокса в процессах конверсии угля [20, 38, 39 ]. Химическое преобразование включает изменение органической химической структуры (таблицы 1–3), в то время как физическое преобразование включает изменение морфологии и пористости угля (таблица 4, рисунки 1–12).

| Уголь | SPL | SM | BCH | SSL | NGR | GER |

|---|---|---|---|---|---|---|

| мас.% Присущей влажности (осушенная на воздухе) | 1.5 | 1,0 | 2,1 | 4,2 | 9,6 | 15,4 |

| мас.% Золы (воздушная сушка) | 11,2 | 17,3 | 16,2 | 29,1 | 9,0 | 12,4 |

| мас.% летучих веществ (высушенные на воздухе) | 5,3 | 7,6 | 26,7 | 21,4 | 37,6 | 45,7 |

| мас.% связанного углерода (высушенные на воздухе) | 82 | 74,1 | 55.0 | 45,3 | 43,8 | 26,4 |

| вес.% Углерода (daf) | 90,2 | 90,4 | 81,6 | 77,5 | 75,6 | 70,5 |

| вес.% Водорода (daf) | 2,7 | 3,5 | 4,6 | 4,5 | 5,2 | 6,6 |

| мас.% Азота (daf) | 2,2 | 2,0 | 2,0 | 2,2 | 1,7 | 0.6 |

| мас.% Кислорода (daf) | 2,7 | 3,3 | 10,7 | 15,4 | 16,9 | 18,5 |

| мас.% Серы (daf) | 2,3 | 0,9 | 1,2 | 0,4 | 0,7 | 3,7 |

| Общая теплотворная способность (МДж / кг) | 29,6 | 28,7 | 26,8 | 20,0 | 24,6 | 21,2 |

| H / C | 0.4 | 0,5 | 0,7 | 0,7 | 0,8 | 1,1 |

| f a | 0,91 | 0,85 | 0,73 | 0,72 | 0,65 | 0,49 |

Приблизительный анализ, окончательный анализ, теплотворная способность и расчетные значения H / C и ароматичности для необработанного угля.

| Уголь | SPL | SM | BCH | SSL | NGR | GER |

|---|---|---|---|---|---|---|

| мас.% Присущей влажности (осушенная на воздухе) | 2.5 | 2,3 | 2,7 | 1,3 | 1,9 | 1,7 |

| мас.% Золы (воздушная сушка) | 1,5 | 1,8 | 1,2 | 3,3 | 2,0 | 0,8 |

| вес.% летучих веществ (воздушная сушка) | 6,8 | 9,6 | 27,2 | 25,0 | 43,2 | 60,3 |

| вес.% связанного углерода (воздушная сушка) | 89,2 | 86,3 | 68.9 | 70,4 | 53,0 | 37,3 |

| вес.% Углерода (daf) | 85,6 | 89,0 | 83,4 | 80,9 | 75,1 | 69,2 |

| вес.% Водорода (daf) | 2,4 | 3,3 | 4,6 | 4,2 | 5,2 | 6,2 |

| мас.% Азота (daf) | 2,0 | 1,8 | 2,0 | 2,3 | 1,8 | 0.6 |

| мас.% Кислорода (daf) | 7,7 | 5,0 | 9,1 | 12,3 | 17,4 | 20,3 |

| мас.% Серы (daf) | 2,1 | 0,7 | 1,0 | 0,3 | 0,1 | 2,7 |

| Общая теплотворная способность (МДж / кг) | 32,7 | 33,3 | 32,0 | 30,0 | 29,3 | 28,9 |

| H / C | 0.3 | 0,4 | 0,7 | 0,6 | 0,8 | 1,1 |

| f a (CA) | 0,92 | 0,86 | 0,74 | 0,76 | 0,65 | 0,52 |

| f a (FTIR) | 0,98 | 0,84 | 0,72 | 0,74 | 0,58 | 0,40 |

| f a (C-ЯМР) | 0,98 | 0,94 | 0.76 | 0,80 | 0,58 | 0,43 |

| f a (XRD) | 0,89 | 0,87 | 0,78 | 0,74 | 0,70 | 0,66 |

Таблица 2.xim анализ, окончательный анализ, теплотворная способность и расчетные значения H / C и ароматичности для обработанного кислотой угля. Уголь 450 500 550 600 650 700 GER 0.5 0,4 0,3 0,3 0,2 0,1 f a (CA) 0,86 0,89 0,95 0,95 0,99 1,00 f a (FTIR) 0,66 0,69 0,73 0,74 0,76 0,79 f a (XRD) 0,66 0,67 0.68 0,72 0,74 0,76 NGR H / C 0,5 0,4 0,3 0,3 0,2 0,1 f a (CA) 0,86 0,90 0,93 0,96 1,00 1,03 f a (FTIR) 0,75 0,78 0.81 0,84 0,87 0,90 f a (XRD) 0,67 0,69 0,70 0,74 0,78 0,80 SSL H / C 0,4 0,4 0,3 0,3 0,2 0,1 f a (CA) 0,87 0,91 0,93 0.96 1,00 1,05 f a (FTIR) 0,84 0,88 0,90 0,93 0,97 1,00 f a (XRD) 0,91 0,94 0,96 0,97 0,97 0,97 BCH H / C 0,5 0,4 0,3 0.3 0,2 0,1 f a (CA) 0,86 0,89 0,92 0,95 0,98 1,03 f a (FTIR) 0,83 0,86 0,89 0,92 0,95 1,00 f a (XRD) 0,93 0,94 0,97 0,98 0,99 0.99 SM H / C 0,4 0,4 0,3 0,3 0,2 0,1 f a (CA) 0,88 0,89 0,92 0,95 0,99 1,03 f a (FTIR) 0,94 0,95 0,98 1,00 1,00 1,00 f a ( XRD) 0.96 0,98 0,99 0,99 0,99 0,99 SPL H / C 0,3 0,3 0,3 0,3 0,2 0,1 f a 0,94 0,95 0,95 0,97 0,98 1,03 f a (FTIR) 0,97 0.98 1,00 1,00 1,00 1,00 f a (XRD) 0,96 0,97 0,98 0,99 0,99 0,99 Расчетные значения H / C и ароматичности для термообработанного угля.

Уголь 450 500 550 600 650 700 GER O / C 0.132 0,103 0,092 0,073 0,064 0,056 Площадь поверхности BET (м 2 / г) 169,96 193,97 230,41 241,82 262,61 NGR O / C 0,130 0,110 0,083 0,075 0,067 0,061 Площадь поверхности BET (м 2 / г) 155 .78 182,61 183,19 234,10 238,14 239,74 SSL O / C 0,081 0,076 0,063 0,052 0,076 0,063 0,052 0,071 BET площадь поверхности (м 2 / г) 136.60 153,47 199,72 200,38 214,46 224,19 BCH O / .064 0,057 0,044 0,039 0,037 0,029 Площадь поверхности BET (м 2 / г) 130,17 158,68 183,89 206,40 215,4071 206,40 215,4071 900 SM O / C 0,039 0,042 0,033 0,033 0,037 0,032 Площадь поверхности BET (м 2 / g) 137 .94 148,17 170,35 186,54 194,60 196,99 SPL O / C 0,039 0,048 0,063 0,039 0,048 0,063 0,039 0,048 Площадь поверхности BET (м 2 / г) 113,93 135,18 136,74 150,98 162,47 164,40

Таблица 4.

Расчетные атомные значения площади поверхности O / C и BET по SEM и ASAP 2020 для термообработанного угля.

Рис. 1. Микрофотографии

, полученные с помощью SEM, перехода угля BCH в полукокс.

Рис. 2. Микрофотографии

, полученные с помощью СЭМ, перехода угля SM в полукокс.

Рис. 3. Микрофотографии

СЭМ перехода SPL угля в полукокс.

Рис. 4. Микрофотографии

SEM перехода угля SSL в полукокс.

Рис. 5. Микрофотографии

, полученные с помощью SEM, перехода угля NGR в обугливание.

Рис. 6. Микрофотографии

, полученные с помощью СЭМ, перехода угля из ГЭР в обугленный.

Рис. 7.

Петрографические снимки перехода угля в обугливание для свит ГЭР.

Рис. 8.

Петрографические снимки перехода угля в обугленный для свит ЯГР.

Рис. 9.

Петрографические снимки перехода угля в обугливание для комплексов SSL.

Рис. 10.

Петрографические снимки перехода угля в полуголь для свиты БЧХ.

Рис. 11.

Петрографические снимки перехода угля в обугливание для свиты СМ.

Рис. 12.

Петрографические снимки перехода угля в полуголь для свиты SPL.

. Пиролиз полиолефинов в реакторе с коническим носовым слоем: способ получения ценных продуктов

1. Введение

Полиолефины — это полимеры, полученные в результате полимеризации олефинов. Полиолефины — самые распространенные и самые дешевые пластмассы. Полиолефины (особенно полиэтилен и полипропилен (ПП)) являются наиболее важной группой пластиков.

Мировое производство пластмасс достигло 311 миллионов тонн в 2014 году (термопласты и полиуретаны, а также другие пластики, такие как термореактивные материалы, клеи, покрытия и герметики) [1].

Полиолефины (особенно полиэтилен и полипропилен) являются наиболее важной группой пластиков. К преимуществам полиолефинов можно отнести следующее: они не имеют запаха, нетоксичны и обладают относительно хорошей химической стойкостью. К 2020 году мировой рынок полипропилена достигнет 62,4 миллиона метрических тонн, чему будет способствовать рост в Азиатско-Тихоокеанском регионе, на Ближнем Востоке и в Африке [2]. Этот рост производства пластмасс сопровождается ростом образования пластиковых отходов, из которых около 60 мас.% Приходится на полиолефиновые пластики.

Интерес к повышению ценности пластиковых отходов вызван необходимостью избегать их складирования, где они вызывают серьезные экологические проблемы и ухудшают ландшафт. В странах-членах ЕС директива 2008/98 / EC Европейского парламента гласит, что не менее 30% твердых пластиковых отходов (PSW) следует утилизировать для повторного использования или вторичного использования. В директиве четко указано, что к 2020 году все потоки твердых отходов (включая пластмассы) должны быть направлены на термическую и / или механическую обработку и рекуперацию энергии, что снизит процент захоронения твердых отходов до минимума.Следовательно, переработка пластмасс является целью различных исследований и предлагает различные технологические альтернативы. В этом смысле термическое разложение пластмасс позволяет получать мономеры, горючие газы и / или энергию с уменьшением количества свалок в качестве дополнительного преимущества [3].

1.1. Свойства

Полиэтилен высокой плотности (HDPE) и полипропилен низкой плотности (LDPE) представляют собой термопластичные полимеры, образованные повторяющимися единицами этилена. Их химическая формула (-CH 2 -CH 2 -) n.

HDPE — это полимер с линейной цепью без разветвления, поэтому его плотность высока, а также межмолекулярные силы.