Разница между газобетоным и газосиликатным блоком, что лучше для строительства

В частном строительстве пользуются спросом так называемые теплоэффективные блоки. Они производятся нескольких видов. Например, это газобетон и газосиликат – какая разница между ними интересует многих застройщиков. В основном эти материалы отличаются соотношением извести, цемента и песка, используемых при производстве. Но это влияет и на некоторые эксплуатационные характеристики.

Что такое газобетон и газосиликат

Газобетон и газосиликат – разновидности ячеистых бетонов, то есть строительных материалов, которые производятся на основе цемента или извести и имеют характерную структуру с мельчайшими ячейками-пузырьками. Такие поры заполнены воздухом, что повышает теплоизоляционные способности материалов.

Теоретически, дома, возведенные из ячеистых бетонов даже не нужно утеплять, хотя в отечественном климате дополнительная теплоизоляция все же не помешает. Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Чтобы понять отличия газосиликата и газобетона как разновидностей ячеистых блоков, нужно сначала разобраться в том, что собой представляют эти материалы.

Газобетон и его особенности

Газобетон – материал, который широко используется в малоэтажном строительстве. Это такой же теплый и надежный материал, как традиционный кирпич. Но его использование позволяет эффективно сохранять тепло внутри здания.

Преимущества газобетона:

-

Идеально точные геометрические размеры. В сочетании с удобной обработкой это позволяет создавать практически бесшовную кладку. Повышается скорость строительных работ.

-

Высокие теплоизоляционные характеристики даже без дополнительной системы утепления.

-

Экологическая чистота. Песок, цемент, вода, известь и даже алюминиевый порошок не содержат токсичных элементов, они безопасны для здоровья человека.

-

Негорючесть. Использование ячеистого бетона позволяет повысить пожарную безопасность здания. Даже при возгорании газобетон не начнет плавиться.

-

Хорошие показатели паропроницаемости. Влага внутри не накапливается, стены продолжают дышать, в помещении не заводятся грибок или плесень, наоборот, сохраняется комфортный микроклимат.

Все это делает газобетон прекрасным выбором для строительства. Хотя у него тоже есть недостатки. Это недостаточно прочный материал для того, чтобы полноценно использовать его в многоэтажном строительстве. Газобетон отличается также не слишком высокими звукоизоляционными характеристиками – по сравнению с традиционным кирпичом.

Газосиликат и его особенности

Сложно сказать однозначно, что лучше – газосиликатные блоки или газобетонные, поскольку у обоих материалов есть свои преимущества, которые обеспечили им широкую сферу применения.

Так же, как и газобетон, этот материал хорошо поддается разным видам обработки – сверлению, резке, распиливанию, поэтому его можно применять в частном строительстве, где нет возможности использовать сложное специализированное оборудование и подъемную технику (легкий вес – еще одно преимущество газосиликатного блока).

По сути, он обладает теми же достоинствами, что и газобетонные блоки. Но разница между газобетонным и газосиликатным блоком все-таки есть. В основном она заключается в тепло- и звукоизоляционных свойствах.

У газосиликата есть и другие недостатки. Это гигроскопичный материал, обладающий меньшей прочностью на изгиб по сравнению с газобетоном. Гигроскопичность газосиликатных блоков накладывает определенные ограничения на их использования.

Основные отличия газобетонных и газосиликатных блоков

Если анализировать, в чем отличие газосиликатных блоков от газобетонных, то можно выделить сразу несколько разных характеристик. У этих материалов разные показатели теплопроводности, морозоустойчивости. Они отличаются и звукоизоляционными свойствами. Это объясняется тем, что их производят на основе разных связующих веществ.

Газобетон: технология изготовления

Есть газосиликатные и газобетонные блоки, в чем разница на практике – этот вопрос интересует многих. Одно из главных отличий – технология производства. Рассмотрим оба варианта.

Газобетон был изобретен в Швеции в прошлом веке. Сегодня производят так называемый автоклавный бетон – материал, в состав которого входят цемент, песок, известь, вода и алюминиевая пудра. Именно последняя придает газобетону ячеистую структуру – когда она вступает в реакцию с гидроокисью кальция, то выделяется водород и формируются мелкие поры.

Получившаяся смесь проходит следующий этап: вибрацию. Потом она застывает, и ее разрезают на блоки с точным соблюдением размеров (максимальный допуск – 1-2 мм). Эти блоки проходят обработку под высоким давлением в автоклаве. Температура там достигает 180-200 градусов. Этот этап нужен для того, чтобы повысить прочность материала. В итоге получается мелкопористый искусственный камень – газобетон. При всей своей прочности он весит сравнительно немного, его можно обработать ручным инструментом. С этой точки зрения он напоминает дерево, но при этом отличается огнестойкостью.

Газобетон не всегда производится с прохождением обработки в автоклаве. Есть разновидность, которую называют газобетоном воздушного твердения. То есть процесс происходит естественным образом. При этом автоклавные блоки отличаются белым цветом, в то время как блоки воздушного твердения – серые. Неавтоклавный газобетон в современном строительстве практически не применяется.

Газосиликат: технология производства

Если разбираться, чем отличается газобетон от газосиликата, то нужно рассмотреть особенности технологии производства. На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

На первый взгляд, они похожи. Берется смесь негашеной извести, кварцевого песка и воды, все это попадает в смеситель, куда затем добавляют алюминиевый порошок. Эту смесь распределяют по формам и оставляют при определенной температуре на несколько часов. За это время происходят необходимые реакции, и когда смесь становится пластичной, но достаточно плотной, ее разделяют на блоки и помещают в автоклав под давлением в 14 бар.

Кажется, что принципиальных отличий в этом случае нет. Смесь так же проходит обработку в автоклаве и набирает прочность. Для образования пор здесь точно так же используется алюминиевая пудра. Тогда почему возникает вопрос, что лучше – газосиликатные блоки или газобетонные блоки, ведь у них должны быть практически одинаковые свойства. Дело в том, что разница все-таки есть, и существенная.

Основное отличие – в составе смеси. Если газобетон производится на основе портландцемента, воды, песка и извести, то в составе газосиликата цемента может и не быть или его добавляют в меньших количествах. Здесь связующим веществом является известково-кремнеземистая смесь.

Здесь связующим веществом является известково-кремнеземистая смесь.

Сравнительные характеристики газобетона и газосиликата

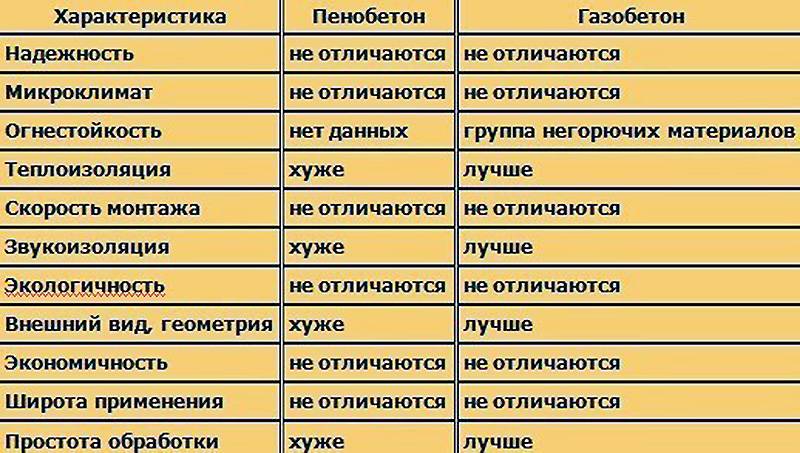

Что лучше, газосиликатные или газобетонные блоки, можно решить путем сравнения их основных характеристик. Основные отличия по наиболее важным эксплуатационным характеристикам представлены в таблице.

|

Параметр |

Газобетон |

Газосиликат |

|

Прочность (кг/см2) |

28-40 |

10-50 |

|

Коэффициент теплопроводности (Вт/мГрад) |

0,10-0,14 |

0,15-0,3 |

|

Объемный вес (кг/м3) |

|

200-600 |

|

Морозостойкость (количество циклов) |

35 |

10 |

|

Водопоглощение (в %) |

20 |

25-30 |

|

Звукоизоляция |

средняя и ниже |

высокая |

|

Долговечность |

Более 70 лет |

От 50 лет и выше |

|

Коэффициент паропроницаемости, (µ) мг/м·ч·Па |

0,2 |

0,17 – 0,25 |

В дополнение к этому можно отметить, что в газобетоне в силу использования другого вяжущего вещества поры распределяются более равномерно, что влияет на его плотность, прочность и другие характеристики.

Можно рассмотреть эти пункты подробнее, чтобы понять, как сделать правильный выбор:

-

Прочность газосиликатных блоков колеблется в пределах 10-50 кг/кв.см, что объясняется как свойствами кварцевого песка, так и неравномерным распределением пор. Поэтому показатели газобетона (28-40 кг/кв.см) говорят о более стабильных характеристиках.

-

Теплоизоляционные свойства у газобетона выше, поскольку у него ниже коэффициент теплопроводности. Это также объясняется особенностями вяжущего вещества.

-

Объемный вес (плотность) у обоих материалов колеблется примерно в одинаковом диапазоне. Но встречается более плотный газобетон, который используют в монолитном строительстве.

-

По показателям морозоустойчивости газобетон значительно опережает своего конкурента. Это делает его лучшим выбором для регионов с суровыми зимами.

-

Коэффициент влагопоглощения у газобетона значительно ниже, это позволяет в большинстве случаев обойтись без дополнительной обработки.

-

Звукоизоляционные свойства у газосиликата немного выше.

-

Коэффициент паропроницаемости у газосиликата колеблется в достаточно большом диапазоне. Газобетон с этой точки зрения представляет собой материал с более стабильным показателем.

-

С точки зрения долговечности газобетон превосходит газосиликат. В основном это происходит за счет того, что у него ниже влагопоглощение и выше морозоустойчивость. Однако при дополнительной обработке и соблюдении правил строительства и эксплуатации оба материала могут служить достаточно долго.

Рассматривая, чем отличается газосиликатный блок от газобетонного блока, следует также отметить внешние данные. Газобетон с его белой поверхностью выглядит более привлекательно.

Газобетон с его белой поверхностью выглядит более привлекательно.

Недостатки газобетона и газосиликата

У этих материалов есть и определенные недостатки. Общим является низкая прочность на разрыв, характерная для всех пористых материалов. Однако этот недостаток поправим. Используется дополнительное армирование стен и устанавливается армопояс поверх блоков. Это позволяет добиться нужного уровня прочности.

Но есть недостатки, присущие только газосиликатным блокам:

-

Более низкая прочность на сжатие по сравнению с газобетоном. Это означает, что стена дома будет давать большую усадку в процессе эксплуатации, и это приведет к появлению трещин. Такая ситуация обусловлена более низкой плотностью газосиликата. Можно использовать блоки более высокого объемного веса, чем предусмотрено проектом. Но это приведет к увеличению расходов.

-

Более низкая плотность и гладкая поверхность приводят к тому, что сложнее выбрать наружную отделку стен при использовании газосиликатных блоков.

Это касается не только штукатурки, но и сайдинга.

Это касается не только штукатурки, но и сайдинга.

-

Высокие показатели влагопоглощения газосиликата означает, что он впитывает влагу в большом количестве, и зимой это может привести к неприятным последствиям. Дополнительная отделка защитит его от влаги, но расходы на строительство увеличатся.

-

Из-за высокого влагопоглощения газосиликат нельзя использовать для возведения перегородок в ванной комнате, крытом бассейне и т.д.

Особенности использования в строительстве

Теперь, когда разница между газобетоном и газосиликатом ясна, стоит рассмотреть, как эти материалы используются в строительстве. У их применения много общего, но есть и отличия.

Газобетон и его применение

Газобетон активно используется в частном строительстве. Из этих блоков возводят все конструкции дома, включая несущие стены и перегородки. Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Применяется он и в строительстве высотных зданий, возводимых по монолитной технологии. Их каркас делают из более прочного железобетона. Но для заполнения ненесущих стен используют газобетон. Нужно только правильно выбрать блоки по толщине, плотности и другим параметрам.

Даже те, кто сам не строил, знают, в чем разница между несущими и ненесущими стенами. На них приходится разная нагрузка.

-

Для несущих стен в одно- и двухэтажных домах используют блоки плотностью 400-500 кг/куб.м.

-

В трехэтажных домах или в проектах, где нагрузка на стены выше, используют материал плотностью до 700 кг/куб.м.

-

Для перегородок применяют блоки плотностью 300-350 кг/куб.м. Кроме того, газобетон можно использовать для утепления здания. Для этого берут ячеистые блоки плотностью 100-150 кг/куб.м.

Во многих регионах при строительстве домов из газобетона можно даже обойтись без дополнительной теплоизоляции, в том числе при возведении однослойных стен. Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Если речь идет о местности, в которой нет суровых зим, то для этих целей можно использовать блоки шириной 30 см. Хотя многие эксперты считают, что лучше все-таки брать блоки шириной до 40 см.

Есть еще один важный момент. Газобетон, как и другие пористые материалы, может поглощать влагу. Поэтому перед началом строительных работ следует уложить гидроизоляцию на фундамент. Чтобы основание было достаточно ровным, первый ряд газобетонных блоков укладывают цементно-песчаный раствор, а для последующих уже используется тонкий слой клея – хватит 2-3 мм. Его наносят на поверхность блоков с помощью зубчатого шпателя. Клеевой раствор обладает более высокими эксплуатационными характеристиками по сравнению с цементно-песчаным, поэтому его использование предотвращает появление мостиков холода.

Точно так же формируется вертикальный шов в случае необходимости – если блоки не имеют пазогребневой систему скрепления. Ровность кладки проверяют с использованием строительного уровня.

Газобетон можно относительно легко сверлить, резать, пилить, для этого не придется использовать дорогостоящий инструмент. В то же время это означает, что прокладка коммуникаций и внутренняя отделка потребуют меньше расходов.

Важный момент – необходимость армирования, о которой уже говорилось выше. В случае применения газобетона оно выполняется только в том случае, если это предусмотрено архитектурным проектом. Армирование позволяет повысить прочность кладки на изгиб. Она приобретает устойчивость к деформации, и это служит профилактикой появления трещин в стенах дома, даже если по каким-то причинам они появятся в фундаменте.

Усиления требуют определенные фрагменты здания – например, оконные и дверные проемы (в них устанавливают специальные перемычки, которые делаются из армированного газобетона), а также углы, области под окнами, зоны, где стены опираются на перекрытия и т.д. В зависимости от особенности проекта и выбранных блоков производится армирование либо каждого пятого ряда кладки, либо с меньшим шагом – четвертого.

Газосиликат и его применение в строительстве

Анализируя, что лучше для строительства, газобетон или газосиликат, нужно отметить:

-

Газосиликатные блоки редко обладают плотностью выше 600 кг/куб.м, это ограничивает сферу его применения.

-

В частном строительстве материал используется так же, как газобетон – для несущих стен и перегородок, выбирают по такому же принципу – для утепления блоки плотностью до 200 кг/куб.м, для несущих стен – 400-500 кг/куб.м и т.д.

-

При влажности воздуха свыше 75% материал проходит дополнительную обработку.

-

В частном строительстве при использовании газосиликата нужен монолитный плитный или ленточный фундамент.

-

Армирующие пояса из бетона устраивают так же, как в случае с газобетонными блоками.

Отделка газосиликата должна быть подобрана так, чтобы снизить воздействие влаги. Обычное оштукатуривание стен обычно не спасает от этого. Рекомендуется окраска специальными составами и только после того, как будут выполнены все внутренние работы.

Газобетон или газосиликат: что лучше выбрать

Если рассуждать, какие блоки лучше – газобетонные или газосиликатные – для возведения стен, то выбор стоит сделать в пользу первых. Главные аргументы в пользу газобетона – более высокая морозстойкость, хорошие теплоизоляционные характеристики и улучшенная звукоизоляция. В домах, возведенных из газобетона, комфортно жить. И это более долговечный материал, что также немаловажно для частного домостроительства.

Газобетон или газосиликат, что лучше?

Дата: 22.06.2014

На сегодняшнем рынке строительных материалов представлено большое разнообразие ячеистых бетонов. Далеко не каждый из профессиональных строителей может сказать, что лучше — газосиликат или газобетон, пенобетон или керамзитобетон, а также в каких условиях применять тот или иной вид этого стройматериала. Давайте разбираться, чем же отличаются между собой блоки, в чем их достоинства и недостатки.

Далеко не каждый из профессиональных строителей может сказать, что лучше — газосиликат или газобетон, пенобетон или керамзитобетон, а также в каких условиях применять тот или иной вид этого стройматериала. Давайте разбираться, чем же отличаются между собой блоки, в чем их достоинства и недостатки.

Что это такое?

Согласно ГОСТу, оба этих бетона относятся к ячеистым, или как их еще называют, пористым бетонам. В процессе изготовления внутри каждого из них образуются равномерно расположенные округлые поры-ячейки, диаметром от 1 до 3 мм.

Основное отличие между ними в способе затвердевания. Так, газосиликатные блоки затвердевают только в результате автоклавной обработки (под воздействием пара и давления), а газобетон может изготавливаться как методом автоклавного, так и неавтоклавного твердения.

Сравнительный обзор

Изготавливаются эти два вида ячеистых бетонов посредством перемешивания разнообразных компонентов. Основу газосиликата составляет смесь кварцевого песка с известью, придающая ему сероватый оттенок, а газобетона – портландцемент, из-за которого материалу присущ белый цвет.

По способу затвердевания и тот и другой вид могут быть автоклавными, но только газобетон бывает неавтоклавного твердения.

Представленная ниже таблица наглядно иллюстрирует, в чем разница газобетона и газосиликата:

Параметр | Газобетон | Газосиликат |

| Прочность (кг/ см2) | 28-40 | 10-50 |

| Марки по плотности | 350, 400, 500, 600, 700 | 400 – 700 и выше |

| Коэффициент теплопроводности (Вт/мГрад) | 0,10-0,14 | 0,15-0,3 |

| Объемный вес (кг/м3) | 400-600 | 200-600 |

| Морозостойкость (количество циклов) | 35 | 10 |

| Водопоглощение (в %) | 20 | 25-30 |

| Стоимость (руб/1м3) | 2800 — 3000 | От 3000 — 4000 |

| Звукоизоляция | средняя и ниже | высокая |

| Долговечность | Более 70 лет | От 50 лет и выше |

| Коэффициент паропроницаемости, (µ) мг/м·ч·Па | 0,20 | 0,17 – 0,25 |

Проанализировав таблицу, можно понять, что газобетон превосходит газосиликат по морозостойкости.

Какой стройматериал лучше?

Те, кто собирается строить собственный дом, возникнет вопрос: так все-таки какой же из этих бетонов выбрать? Остановимся более подробно на достоинствах и недостатках каждого из них, сравнительно друг друга.

У изготовленных автоклавным методом блоков из газосиликата практически идеальная форма, что значительно облегчает их транспортировку, хранение и выкладывание. Применяются они и для возведения внешних и внутренних стен, а также различных перегородок. Кроме того, газосиликат лучше еще и тем, что его поры открыты и позволяют поверхности из него выстроенной, «дышать». Недостатком этого материала является его гигроскопичность, то есть способность накапливать и впитывать в себя влагу из окружающего воздуха.То есть, если блоки, изготовленные из него не защитить особым образом, при нахождении в условиях повышенной влажности они будут накапливать в себе влагу. Если такое произойдет при резком понижении температуры, то стена, построенная из газосиликата, очень быстро промерзнет, а в дальнейшем будет растрескиваться и разрушаться. Таким образом, хорош газобетон тогда, когда уровень влажности высок, так как его водопоглощающая способность на 5-10% ниже, чем у газосиликата.

Таким образом, хорош газобетон тогда, когда уровень влажности высок, так как его водопоглощающая способность на 5-10% ниже, чем у газосиликата.

Достоинством газобетонных блоков является и то, что укладываются они на специальный клеевой состав, благодаря чему удается обойтись без «мостиков холода», так как швы всего лишь в 1-4 мм.

Пенобетон. Газобетон. Газосиликат. Или кто же из них пеноблоки?

Пенобетон (foam concrete) является одним из наиболее популярных строительных материалов, который известен как хороший утеплитель, и в то же время, пенобетон является удобным конструктивным элементом для строительства невысоких зданий. Тех, кого волнуют экологические свойства строительных материалов, можем сразу успокоить: пенобетон является экологически чистым, не содержащим вредных, химических веществ, материалом. Пенобетон изготавливают из цемента, который сам по себе является органическим веществом.

Видео: Пенобетон или газобетон? О торговле иллюзиями на рынке. Что лучше? Газобетон или пенобетон?

Что лучше? Газобетон или пенобетон?

Если вспомнить другие незаменимые качества, то следует отметить, что пенобетон обладает высокой влагостойкостью. Он очень долговечен – при разумной эксплуатации помещения, и на протяжении лет, его прочность будет только увеличиваться.

Для тех, кто любит летом прохладу, а зимой – теплые комнаты, пенобетон подойдёт, несомненно: его отличает низкая теплопроводность. Такой же теплопроводностью обладает всем известный пенополистирол, однако, он может подвергаться объеданию грызунами, а пенобетон защищен от этого. Пенобетон является монолитным материалом, который позволяет заполнить все пространство, не оставляя каких-либо щелей. Однако, в доме нет духоты, потому что пенобетон не нарушает естественной вентиляции. Кроме всего прочего, пенобетон не является легковоспламеняющимся материалом, и по стоимости вполне доступен большинству населения. Пенобетон позволяет работать быстро и без особых сложностей!

Пенобетон позволяет работать быстро и без особых сложностей!

В промышленном и индивидуальном строительстве широко применяются три разновидности так называемых ячеистых бетонов, отличающиеся друг от друга как исходными компонентами, так и технологией производства и как следствие — эксплуатационными свойствами.

В пено- и газобетоне вяжущим является цемент, поэтому эти материалы и называются бетонами. В газосиликате вяжущим является известь, по большому счету газосиликатный блок – это пористый силикатный кирпич. Приставки пено- и газо- определяют метод порообразования. Если в цементнопесчанный раствор добавить пену и перемешать до получения однородной пористой массы, то мы получим пенобетон.

В газобетоне и газосиликате порообразование происходит за счет химической реакции выделения водорода при реакции алюминия и щелочи. В раствор добавляется сначала едкий натр, а затем алюминиевая пудра (в случае с газосиликатом едкий натр добавлять не нужно, так как раствор и так делается на основе негашеной извести представляющей из себя концентрированную щелочь). В результате химической реакции на месте каждой частички алюминия образуется пузырек водорода – материал становится пористым.

В результате химической реакции на месте каждой частички алюминия образуется пузырек водорода – материал становится пористым.

Цементный камень набирает прочность в естественных условиях. А вот для того чтобы из известкового раствора получить силикат его необходимо обработать в автоклаве (большой пароварке позволяющей оставаться воде жидкой при температуре 160 градусов).

Как выше уже говорилось именно исходными компонентами и технологией производства определяются эксплуатационные характеристики этих материалов.

Бетон воду «любит»(во влажном состоянии набирает прочность), известь воды боится (при намокании увеличивается в объеме, что может привести к разрушению структуры материала). Пена дает закрытые поры, а в газобетоне и газосиликате структура пор открытая (это как поролон и пенопласт — один воду впитывает, другой нет), и т. д. При одинаковой плотности самым прочным будет газосиликат, далее идет газобетон и замыкает список пенобетон. По экологичности пенобетону конкурентов нет.

Ячеистые бетоны благодаря структуре содержащей воздух обладает отличными звукоизолирующими и теплоизолирующими свойствами, превосходящими большинство других строительных материалов. Несмотря на значительное содержание воздуха в материале и пенобетон, и газобетон и газосиликат обладают достаточно высокой прочностью.

Прочность ячеистого бетона напрямую зависит от его плотности, определяемой соотношением количеством пор. Таким образом, можно регулировать плотность и, соответственно, вес блоков при изготовлении. Для теплоизоляции применяется пенобетон с плотностью от 400 до 500 килограммов на кубометр. Такой бетон не используется для строительства несущих стен, но отлично подходит для ограждающих конструкций с функцией теплоизоляции. Несущие стены и монолитные конструкции изготавливаются из более плотного конструкционного пенобетона.

По плотности пенобетонные блоки достаточно близки к древесине. Их без особых усилий можно резать обычной ручной пилой, при этом материал сохраняет прочность. Из пенобетона также изготавливаются различные штучные изделия.

Из пенобетона также изготавливаются различные штучные изделия.

И пенобетон, и газобетон и газосиликат обладают своими достоинствами, поэтому выбор материала зависит от условий эксплуатации и от ваших предпочтений. Нет материала, который бы был лучше других. Есть материалы с различными свойствами. Выберите, что важнее именно вам и выбор материала перестанет быть проблемой.

Пенобетон в строительстве

Что такое пеноблок? Простыми словами – это камень с пузырьками. Технология их изготовления проста до безобразия: жидкий бетон вспенивают, и когда он застывает образуется пенобетон, либо газобетон. Пенобетон обладает многими удивительными свойствами.

1) Он легко принимает любую форму даже с помощью ручной пилы. Их можно обрабатывать фрезеровочным станком, строгать, сверлить. Поэтому из пеноблоков можно создавать сложные геометрические сооружения, такие как арки, разные эркеры, а так же безукоризненно ровные фронтоны, которые подходят под любую крышу.

2) Из-за их конструкции и щелей, не более 2-3 мм, создается особый микроклимат, который уменьшает количество теплоты, уходящей наружу на 20-30%. Летом же образуется благоприятный микроклимат за счет впитывания и отдачи влаги.

Летом же образуется благоприятный микроклимат за счет впитывания и отдачи влаги.

3) За счет их легкости физической и легкости работы с ними, сооружение домов из пеноблоков является не роскошью, а удачной покупкой за небольшие деньги. Они легко монтируются, их легко класть за счет точных размеров, погрешность в которых составляет около 1 мм).

4) За счет того, что это камень, пенобетон не горит. И, в отличии от кирпича, который при сильном нагревании теряет свою стойкость, пенобетон всегда остается стойким и крепким при любых температурах.

5) Особо важное свойство пенобетона заключается в хорошей звукоизоляции. Она в 2! раза сильнее, чем у кирпича. Это делает проживание в доме из пенобетона комфортным и приятным.

Но при всех этих качествах пенобетон имеет один недостаток – его внешний вид. С внешней стороны это легко устраняется наружной отделкой. Внутри же его штукатурят (после чего покрывают гидрофобным составом), либо облицовывают кирпичом или виниловым сайдингом.

В целом, пенобетон – отличный выбор. Он пожаростойкий, легкий в монтаже, звукоизоляционный; его полезные свойства можно перечислять еще долго. Если хочется быстро, качественно и дешево построить шикарный коттедж, то пенобетон – ваш выбор.

Он пожаростойкий, легкий в монтаже, звукоизоляционный; его полезные свойства можно перечислять еще долго. Если хочется быстро, качественно и дешево построить шикарный коттедж, то пенобетон – ваш выбор.

P.S. Приведенные сравнительные характеристики касаются только качественно выполненных строительных материалов. В жизни зачастую может получаться некачественный газосиликат менее прочный, чем пенобетон или некачественный пенобетон менее экологичный, чем газосиликат.

Какой дом лучше: каркасный или из пеноблоков/пенобетона/газобетона?

Газобетонные материалы и каркасные конструкции считаются самыми быстрыми и экономичными из современных методов домостроительства. Каждая из технологий при этом обладает собственным набором преимуществ и недостатков, которые необходимо тщательно изучить, чтобы не жалеть о своем выборе в дальнейшем. В этой статье мы раскроем наиболее важные характеристики данных строительных материалов и надеемся, что эта информация поможет Вам определить, что для Вас будет лучше: дом из пеноблоков или каркасный.

Какой дом теплее: каркасный или из газобетона? Для будущих владельцев домов, предназначенных для круглогодичного проживания, этот вопрос имеет первостепенное значение. Давайте разберемся, какая же из технологий позволит возвести по-настоящему теплый зимний дом.

Пенобетон, газобетон и другие наименования

Вы наверняка встречали множество различных названий, обозначающих газобетонные материалы: газоблоки, пенобетон, газосиликат и др. Все они по сути являются разновидностями ячеистого бетона, обладающего одной особенностью, которая отражена в самом названии: этот материал имеет пористую структуру, обуславливающую его важнейшие свойства.

Газобетон и пенобетон отличаются друг от друга технологией изготовления (способом образования пор), которая на самом деле мало влияет на ключевые характеристики этих материалов. Одной из таких особенностей является великолепная теплоизоляционная способность. Доля воздуха в газобетоне составляет 70-80%, а воздух, как известно, является отличным теплоизолятором.

Теплотехническая характеристика дома из пенобетона

Давайте определим, какой должна быть толщина газобетонных стен для эффективного противостояния зимним холодам. При помощи специального калькулятора http://www.smartcalc.ru можно легко рассчитать сопротивление теплопередаче (обозначается буквой R, единица измерения м²•°С/Вт) для газобетона. По ГОСТу Р 54851-2011 для Москвы и Московской области определен норматив сопротивления теплопередаче, который равен 2,99 м²•°С/Вт. Для возведения несущих стен малоэтажных домов обычно используется газобетон плотностью D400-D600.

Из расчета видно, что для автоклавного газобетона D450 плотностью 450 кг/м³ толщина блоков в 400 мм достаточна для соблюдения норматива. Однако здесь нужно иметь в виду один нюанс: расчет производится для газоблоков с удельной влажностью не более 6%, в то время как в реальности этот показатель выше. Таким образом, две линии на схеме, обозначающие температуру воздуха и температуру «точки росы», сойдутся на определенном участке, образовав зону конденсации.

Присутствие воды в газобетоне снижает теплоизоляционные свойства материала, поэтому стены обычно закрывают дополнительным слоем утеплителя, например минватой толщиной 50 мм.

Теплотехническая характеристика каркасного дома

Для каркасной же стены, как видно из приведенной ниже схемы, достаточными оказываются слой минеральной ваты толщиной 150 мм, пароограничивающая и влаго-ветрозащитная мембраны.

Подробнее об утеплении и утеплителях

Что выгоднее?

Что же выгоднее с точки зрения экономии пространства: пеноблоки или каркасный дом? С учетом вентилируемого зазора и декоративной отделки фасада толщина стен каркасного дома будет составлять около 240 мм. А вот оштукатуренные газобетонные стены с дополнительным слоем утеплителя – это уже 490 мм.

Если на примере двухэтажного дома площадью 140 кв.м подсчитать, каковы будут потери полезного пространства в сравнении с каркасной технологией, то оказывается, что газобетонные стены украдут у нас примерно 26 кв. м – целых две маленькие спальни или одну большую гостиную!

м – целых две маленькие спальни или одну большую гостиную!

Проконсультироваться

Удельная теплоемкость – еще одно важное свойство строительных материалов. От этого показателя зависит, сколько энергии потребуется для «разморозки» дома при периодическом использовании и, с другой стороны, как долго стены будут удерживать комфортную температуру внутри помещения при отключении отопления.

Из приведенной ниже таблицы можно увидеть, что минеральная вата и газобетонные материалы имеют одинаковую удельную теплоемкость, т.е. потребуют одинаковое количество тепла, необходимое для изменения температуры на 1 °C. Однако за счет большей плотности газобетон будет иметь бОльшую объемную теплоемкость. Этот показатель характеризует способность единицы объема удерживать в себе тепловую энергию, а от него, в свою очередь, зависит такое свойство, как тепловая инерция. Проще говоря, в доме из газобетона меньше будут ощущаться температурные колебания, вызванные резкой сменой погоды или отключением отопления.

| № по СНИП | Материал | Плотность, кг/м3 | Удельная теплоемкость, кДж/кг*oC | Объемная теплоемкость, кДж/м3*oC |

|---|---|---|---|---|

| 144 | Пенополистирол | 40 | 1,34 | 54 |

| 142 | Пенополистирол | 150 | 1,34 | 201 |

| 129 | Маты минерало-ватные прошивные | 125 | 0,84 | 105 |

| 66 | Газо- и пенобетон, газо- и пеносиликат | 400 | 0,84 | 336 |

| 65 | Газо- и пенобетон, газо- и пеносиликат | 600 | 0,84 | 504 |

2. Стоимость строительства

Что дешевле: каркасный дом или дом из пеноблоков? Для многих именно этот вопрос является ключевым при выборе строительного материала. Однозначно ответить на него довольно сложно, но мы постараемся перечислить наиболее важные строительные моменты, влияющие на конечную стоимость.

Для того, чтобы понять, какой дом дешевле – каркасный или из газобетона, недостаточно лишь сравнить цены на строительные материалы. Строительство любого дома начинается с возведения фундамента. Газобетонные блоки, благодаря пористой структуре, достаточно легки, так что основанием дома может служить свайно-ростверковый фундамент. Его же часто используют и для строительства каркасных домов. Однако стоимость такого фундамента в обоих случаях не будет одинаковой.

Строительство любого дома начинается с возведения фундамента. Газобетонные блоки, благодаря пористой структуре, достаточно легки, так что основанием дома может служить свайно-ростверковый фундамент. Его же часто используют и для строительства каркасных домов. Однако стоимость такого фундамента в обоих случаях не будет одинаковой.

Толщина стен газобетонного дома значительно больше, а значит, и ростверк должен быть шире, что увеличивает стоимость фундамента на 35-40% по сравнению с каркасным домом.

При строительстве из газоблока или по каркасной технологии специальная грузоподъемная техника, как и многочисленные бригады рабочих, не потребуются. Однако стоимость самих строительных материалов будет различаться, причем в пользу каркасного дома. Возведение коробки дома из газобетона будет в среднем на 30-40% дороже за счет более высокой цены на сам строительный материал, необходимости армирования кладки и оконных проемов.

Что же касается стоимости утепленной кровли, внешней и внутренней отделки, прокладки инженерных сетей, то здесь эти две технологии будут равны по стоимости.

Таким образом, вопрос «что дешевле: газобетон или каркасный дом?» решается в пользу каркасной технологии.

3. Экологичность

С точки зрения экологии какой дом лучше: каркасный или из пеноблоков? В наши дни стремление иметь экологичный загородный дом, в котором дышится легко и свободно, объяснимо. Но отвечают ли требованиям безопасности используемые в строительстве материалы?

Считается, что газобетон по экологичности занимает второе место после древесины. Он имеет низкий уровень радиоактивности, негорючий, при высоких температурах ведет себя нейтрально – не выделяет вредных веществ и не поддерживает горение. Многие упоминают опасную алюминиевую пудру, используемую при производстве газобетона, однако эти опасения напрасны. После завершения процесса газообразования этот элемент остается в связанном состоянии, так что не может принести вреда.

В отношении уровня токсичности газобетону проигрывают популярные сегодня утеплители (например, пенополистирол и другие полимеры), поэтому следует внимательно отнестись к выбору утеплителя, чтобы не свести на нет желанную экологичность и токсическую безопасность газобетонного дома.

К каркасным постройкам здесь будет больше претензий. Сам каркас выполняется из дерева, которое никаких опасений не вызывает, но листы фанеры, ОСП или ДСП, часто присутствующие в «пироге» стен, хоть и являются производными древесного сырья, имеют в своем составе химические соединения, выделяющие вредные вещества в атмосферу. Благодаря высоким требованиям безопасности производители сводят к минимуму вредность данных строительных материалов, однако заказчикам все же следует не терять бдительность и обращать внимание на сертификаты к материалам, которые будут использоваться при строительстве. Проконсультироваться

4. Срок службы

Что долговечнее: каркасный дом или пенобетон? Многие заказчики предпочитают газобетон деревянным или каркасным технологиям за его прочность. Действительно, бетон по своей сути – это искусственный камень, и древесина здесь не может состязаться с ним в твердости и долговечности. Газобетон не поддается огню и не гниет, так как не содержит в себе органических соединений. Тем не менее газобетонные материалы начали применяться в строительстве не так давно, так что их предельные сроки эксплуатации попросту неизвестны.

Тем не менее газобетонные материалы начали применяться в строительстве не так давно, так что их предельные сроки эксплуатации попросту неизвестны.

Производители утверждают, что газоблочные дома прослужат не менее 100 лет, однако эти заявления носят теоретический характер. Кроме того, следует помнить, что утеплитель будет также иметь свой срок службы, который обычно не превышает 50 лет, а это значит, что газобетонный дом через несколько десятилетий потребует значительных затрат по замене утеплителя.

У газобетона также есть один серьезный недостаток, который может сократить срок службы, – это низкая прочность на излом. Долговечность газобетонного дома будет в большой степени зависеть от правильного оборудования фундамента. Ошибка, допущенная на этом этапе строительства, приведет к возникновению трещин в стенах.

Срок эксплуатации каркасного дома, в течение которого не потребуется серьезный ремонт, также ограничен сроком службы утеплителя. Долговечность несущего каркаса достигается за счет специальных пропиток, делающих древесину пожароустойчивой и не поддающейся гниению. Грамотно собранный, с соблюдением всех необходимых требований, каркасный дом простоит хоть 100 лет, и всем известные фахверковые дома – тому подтверждение.

Грамотно собранный, с соблюдением всех необходимых требований, каркасный дом простоит хоть 100 лет, и всем известные фахверковые дома – тому подтверждение.

Таким образом, в отношении долговечности невозможно однозначно ответить, что лучше: газобетон или каркасный дом. Во-первых, для сравнения не хватает достоверных данных по газобетону, а во-вторых, срок службы любого из домов в большой степени будет зависеть от грамотности и опытности строителей.

5. Другие строительные нюансы

Существуют и некоторые другие факторы, которые помогут Вам сделать выбор в пользу газоблока или каркасного дома.

Некоторых заказчиков, помимо главного вопроса «какой дом дешевле – каркасный или из пеноблоков?», волнуют также скорость строительства и выбор наиболее подходящего для него сезона.

Каркасная технология – это лидер среди скоростных методов строительства.

Зимний дом, предназначенный для круглогодичного проживания может быть сдан в эксплуатацию в пределах одного сезона. Строительство при этом может быть начато абсолютно в любое время года, и сразу же после его окончания можно приступать к отделке, так как каркасные постройки не дают усадку.

Строительство при этом может быть начато абсолютно в любое время года, и сразу же после его окончания можно приступать к отделке, так как каркасные постройки не дают усадку.

Газобетонный дом под ключ можно выстроить в течение 7-9 месяцев. В целом газобетон дает незначительную усадку по сравнению с деревом или кирпичом, ее степень будет зависеть от погодных условий, способе сушки и хранения блоков. При благоприятных условиях к отделке можно приступать сразу после окончания строительных работ. Начинать возведение газобетонного дома можно также в любое время года.

Среди преимуществ обеих технологий стоит особо отметить возможность осуществления сложных и оригинальных архитектурных замыслов. Газобетон легко режется, а потому, как и каркасный метод, позволяет воплотить в жизнь не только строгие, геометрически «правильные» формы, но и криволинейные фасады.

Обсудить проект

Что еще нужно иметь в виду, принимая решение о строительстве каркасного дома или из пенобетона? К преимуществам газобетона следует отнести хорошую звукоизоляцию. К сожалению, каркасные перегородки, даже при использовании звукоизолирующих материалов, не могут похвастать этим качеством.

К сожалению, каркасные перегородки, даже при использовании звукоизолирующих материалов, не могут похвастать этим качеством.

Газобетон обладает высокой паропроницаемостью, а потому в доме не бывает слишком сухо или влажно, и поддерживать комфортный микроклимат внутри него значительно проще, чем в каркасном доме.

Прокладка инженерных коммуникаций в каркасных постройках и газобетонных домах может быть осуществлена закрытым способом. В первом случае все сети прокладываются между внешним и внутренним слоями перегородок. В газобетонных стенах штробятся канавки, в которые и укладываются все внутренние коммуникации.

в чем разница и что лучше выбрать, цены

По внешнему виду газосиликат и газобетон может не различить даже профессионал. Что касается ГОСТ, то он относит обоих к классу легких бетонов. Однако статьи довольно часто описывают их как совершенно разные виды кладочных камней.

Оглавление:

- Технология изготовления

- Сравнительная характеристики

- Область применения

- Стоимость

Как делают газоблоки?

Оба типа состоят из множества пузырьков, разделенных перегородками из прочного вещества, похожего на камень. Эти крохотные пузырьки размером от миллиметра до трех образовались при выделении газа в толще материала. Именно благодаря этому процессу газоблоки получили отчасти свое называние и отличные теплозащитные и акустические качества.

Эти крохотные пузырьки размером от миллиметра до трех образовались при выделении газа в толще материала. Именно благодаря этому процессу газоблоки получили отчасти свое называние и отличные теплозащитные и акустические качества.

И газобетон, и силикат формуют в опалубке. Чтобы насытить газом, в состав сухих компонентов вводят специальные присадки и хорошо все это перемешивают. Обычно активным компонентом выступает алюминиевая пудра с добавлением поверхностно-активных веществ.

После того, как смесь затворяется водой, алюминий начинает реагировать со щелочными компонентами. Результатом этого является выделение водорода в количестве 1,39 литров из каждого грамма металла. Именно этот газ образует описанные выше пузырьки.

Поскольку крупинки алюминия при перемешивании распределяются по всему объему, так же равномерно заполняют ее пузырьки газа. После предварительного схватывания опалубку разбирают, а получившийся монолит нарезают на кладочные блоки. Для ускорения твердения их обрабатывают в автоклавах — герметичных камерах, куда подают нагретый пар под давлением.

Для ускорения твердения их обрабатывают в автоклавах — герметичных камерах, куда подают нагретый пар под давлением.

Правила изготовления

Отличаются блоки компонентами смеси, из которой их изготавливают. У газобетонных камней твердение обеспечивает портландцемент. По сути это обычный бетон, но вспененный с помощью газообразующего состава. Что касается силиката, вяжущими ингредиентами здесь выступают известь и гипс.

Различают два основных способа формовки:

- литьевой, где смесь имеет подвижность достаточную, чтобы заполнить форму, куда ее налили;

- вибрационный, при котором нужная подвижность обеспечивается вибрированием на специальном вибростенде.

Автоклавная обработка в десятки раз ускоряет химические процессы, происходящие в обоих материалах. Если для газосиликата эта стадия обязательна, то в случае с газобетоном — нет. Газоблоки, полученные методом естественного твердения, уступают качеством автоклавным, да и сам набор прочности занимает больше времени.

Сравнения и обобщения

Отрицательные свойства практически идентичны:

- Высокая хрупкость. Незначительные деформации основания здания, осадка самих газоблоков дают заметные трещины по стенам.

- Анкера сминают материал, что со временем снижает их несущие качества. Поэтому, если требуется высокая надежность крепежа, используют химические, клеевые разновидности — дорогие и сложные в установке.

- Высокая гигроскопичность. Оба пропускают воду, а благодаря пористой структуре быстро ей насыщаются.

Они «не любят» влажную среду, но для газосиликата вода опаснее.

| Свойства | Газобетоны | Газосиликаты | Разница % ориентировочно | Примечание |

| Прочность | одинакова, определяется классом | |||

| Плотность | одинакова, определяется маркой | |||

| Морозостойкость | выше | ниже | 7-10 | практического значения разница не представляет |

| Водопоглощение | ниже | выше | 12-15 | |

| Влагостойкость | выше | ниже | 18-20 | |

| Огнеупорность | выше | ниже | 10-15 | |

| Геометрия формы | одинакова | |||

| Цвет | светло-серый, белый | белый | зависит от применяемого цемента | |

У газобетона с естественным твердением ситуация хуже. Показатели прочности разнятся в пределах одной партии, на 3-4 мм «пляшут» размеры, почти втрое ниже морозостойкость.

Показатели прочности разнятся в пределах одной партии, на 3-4 мм «пляшут» размеры, почти втрое ниже морозостойкость.

Блоки естественного твердения имеют крайне неприятное свойство давать усадку. Это качество присуще всем ячеистым бетонам. Но если материалы автоклавной обработки дают порядка 0,4-0,65 мм/м, то у элементов, изготовленных без пропарки, величина деформаций может достигать 3-4 мм на метр кладки.

Где и что лучше применять?

Можно сделать предварительный вывод:

- Описываемые газобетон и газосиликат, изготовленные на современном оборудовании, имеют практически одинаковые свойства.

- Если же сравнивать газосиликат с газобетонными блоками неавтоклавного твердения, разница по качеству не в пользу последних.

Единственное, чем он подкупает — возможностью изготавливать прямо на строительной площадке, снижая в себестоимости транспортную составляющую. Отсутствуют и затраты на пропарку. В результате этого цена газоблоков естественного твердения оказывается ниже.

У элементов, прошедших пропарку, область использования одинакова. Они отлично заменяют друг друга. Сравнивать есть смысл лишь силикаты с газобетоном неавтоклавного твердения. Ниже мы будем подразумевать именно это. В первую очередь отличаются между собой блоки неавтоклавного бетона в размерах. Это не позволяет использовать при кладке специальный клей. Поэтому стены получают растворные швы до сантиметра и более толщиной, что снижает теплозащиту. Отсюда следует, что его хорошо приобретать для неотапливаемых помещений, строительства в южных регионах.

Повышенная влагостойкость газобетона в сравнении с газосиликатом позволяет подобрать его для устройства цокольных элементов. Снаружи и внутри помещений их штукатурят либо выполняют облицовку. Газосиликат при высоком качестве работ достаточно эстетично выглядит без внешней отделки.

На выбор блоков влияет и регион строительства. Дело в том, что изготовление газосиликатов требует качественной извести и территориально они «привязаны» к ее месторождениям.

В связи с этим из-за стоимости доставки их цена оказывается выше.

Любые строительные материалы должны соответствовать санитарным нормам. Но газосиликат в этом отношении все же предпочтительнее: в его составе полностью отсутствуют компоненты, которые даже теоретически могли бы оказаться вредны для здоровья.

Выбор и цены

Для наглядности нарисуем небольшую сравнительную табличку:

| Название | Ед. изм. | Цена, рубли |

| Газосиликатные блоки | м3 | 3200 |

| Газобетонные | м3 | 3150 |

| То же, неавтоклавного твердения | м3 | 2270 |

Видно, что стоимость продуктов автоклавной обработки практически одинакова. Небольшое отличие отнесем на погрешность выборки. Но если сравнить виды блоков, а также производителей, цена может заметно отличаться. С самим материалом это не связано, основные причины — особая форма блока, облегчающая работу, либо наценка «за бренд». Что касается предпочтения известных компаний, если их изделия лучше, то вряд ли это отличие столь велико, что переплата имеет практический смысл.

Небольшое отличие отнесем на погрешность выборки. Но если сравнить виды блоков, а также производителей, цена может заметно отличаться. С самим материалом это не связано, основные причины — особая форма блока, облегчающая работу, либо наценка «за бренд». Что касается предпочтения известных компаний, если их изделия лучше, то вряд ли это отличие столь велико, что переплата имеет практический смысл.

Газобетон или газосиликат что лучше | Материалы

» Материалы

Газобетон или газосиликат, что лучше?

На сегодняшнем рынке строительных материалов представлено большое разнообразие ячеистых бетонов. Далеко не каждый из профессиональных строителей может сказать, что лучше — газосиликат или газобетон, пенобетон или керамзитобетон, а также в каких условиях применять тот или иной вид этого стройматериала. Давайте разбираться, чем же отличаются между собой блоки, в чем их достоинства и недостатки.

Давайте разбираться, чем же отличаются между собой блоки, в чем их достоинства и недостатки.

Что это такое?

Согласно ГОСТу, оба этих бетона относятся к ячеистым, или как их еще называют, пористым бетонам. В процессе изготовления внутри каждого из них образуются равномерно расположенные округлые поры-ячейки, диаметром от 1 до 3 мм.

Основное отличие между ними в способе затвердевания. Так, газосиликатные блоки затвердевают только в результате автоклавной обработки (под воздействием пара и давления), а газобетон может изготавливаться как методом автоклавного, так и неавтоклавного твердения.

Сравнительный обзор

Изготавливаются эти два вида ячеистых бетонов посредством перемешивания разнообразных компонентов. Основу газосиликата составляет смесь кварцевого песка с известью, придающая ему сероватый оттенок, а газобетона – портландцемент, из-за которого материалу присущ белый цвет.

По способу затвердевания и тот и другой вид могут быть автоклавными, но только газобетон бывает неавтоклавного твердения.

Представленная ниже таблица наглядно иллюстрирует, в чем разница газобетона и газосиликата:

Чем отличается газосиликат от газобетона? Что лучше?

Современные строительные материалы отличаются большим разнообразием. Наиболее популярны облегченные блоки из различных ячеистых материалов, в том числе:

- пенобетон,

- газобетон,

- пеносиликат

- газосиликат.

Приставка пено- и газо- означает, что при производстве применяют газообразователь или пенообразователь. Поскольку, не существует идеального материала, — все они имеют достоинства и недостатки — главное, при строительстве учитывать это. Газосиликатные и газобетонные блоки относятся к ячеистым строительным материалам с прекрасными декоративными свойствами.

Все специалисты и эксперты хором утверждают, что разницы между газосиликатом и газобетоном никакой. Но любой здравомыслящий человек скажет, что разница должна быть. В составе пенобетона и газобетона и пенобетона основные компоненты — цемент и песок. В составе газосиликата и пеносиликата — гашеная известь, гипс и песок.

В составе газосиликата и пеносиликата — гашеная известь, гипс и песок.

По сути, силикатные пено- и газосиликатные блоки являются вспученным силикатным кирпичом. Если вы находите разницу между бетонными блоками и силикатным кирпичом, то увидите разницу и между газобетоном и газосиликатом. Думаю, что разница в цене и качестве. Срок службы одинаковый.

Любой химик скажет, что конечные свойства продукта зависят от исходных компонентов. И что лучше на ваш взгляд? Известь и гипс, содержащие кальций или цемент, содержащий кремний? Конечно, кремний во всех отношениях лучше. Понимая это, производители все же выпускают газосиликат. Если бы газосиликат был во всех отношениях лучше, то необходимость в газобетоне отпала бы, надо полагать. Но тем не менее, строители используют и гаосиликат и газобетон.

Думается, что при изготовлении газобетона производители облагораживают свой продукт и честь цемента заменяют на известь и гипс, поскольку известь и гипс имеют чисто белый цвет, а цемент — грязно-серый. И хоть говорят, что газосиликат и газобетон ничем не отличаются, но все же полагаю, что газобетон лучше газосиликата по некоторым свойствам и наоборот.

И хоть говорят, что газосиликат и газобетон ничем не отличаются, но все же полагаю, что газобетон лучше газосиликата по некоторым свойствам и наоборот.

- Полагаю, что сравнивать можно только конкретный образец с другим конкретным образцом, так как большую роль играет вид сырья, его качество, уровень технологии (новейшая или кустарное производство) и оборудование, применяемое при производстве (новейшее или из прошлого века).

Высказывания, что газосиликат и газобетон не различаются, видимо, основаны на том, что по сути производители используют одно и то же сырье, могут удешевляя продукт, варьировать различные наполнители, в том числе используя отходы металлургии. Думаю, что производители автоклавного газобетона часть цемента заменяют на известь и гипс, а производители газосиликата частично используют цемент. Отсюда и равноценные свойсства. Поэтому газосиликат относится к облегченным или ячеистым бетонам, хотя классический силикат цемента не содержит.

Можно сказать, что газобетон дешевле, так как не используется энергоемкий процесс автоклавирования и дорогостоящее оборудование для этого, достаточно холодного отверждения при производстве газобетонных блоков.

Что лучше газобетон или газосиликат — сравнительная таблица

Выбирая для строительства стен тот или иной материал, никоем образом нельзя однозначно сказать, что какой-то из них лучше, а какой-то хуже. Не исключением являются и ячеистые бетоны, такие как газобетон и газосиликат. У каждого из этих материалов есть свои преимущества и недостатки, которые в той или иной степени могут значительно повлиять на выбор между ними.

Содержание статьи:

Итак, для того чтобы ответить на вопрос — «Что лучше?», необходимо понять, из чего состоит каждый из материалов, а затем внимательно изучить все основные сравнительные характеристики как газобетона, так и газосиликата в целом, чем мы сейчас и займемся.

Для начала, необходимо уточнить, что ни один из этих материалов практически не используется в строительстве как монолитный бетон. Как правило, из них изготавливаются готовые блоки разного размера, из которых и сооружают стены различного назначения.

Как правило, из них изготавливаются готовые блоки разного размера, из которых и сооружают стены различного назначения.

Структура и внешний вид бетонов – первые сравнения

Как уже говорилось, газобетон и газосиликат принадлежат классу ячеистых бетонов. А это означает, что их структура очень схожа, как внешняя, так и внутренняя. В большинстве случаев, из-за этого их часто путают, а иногда считают, что это одно и тоже, но это далеко не так, газосиликатный блок техническими характеристиками немного отличается от газобетонного.

Не смотря на такое сходство, внешние отличия между газобетоном и газосиликатом все же есть, в первую очередь — цвет. Первому свойственен более белый цвет, а газобетон имеет темно-серый оттенок.

Еще одним важным отличием является их производство. В газобетоне, как и в большинстве блочных материалов, основным связующим звеном является цемент, что и придает ему серый оттенок, а в газосиликате – известь.

В отличие от газобетона, изготовление газосиликата без твердения в автоклавах не допустимо. Производство газобетона, в свою очередь, допускает естественное затвердевание материала на свежем воздухе.

Производство газобетона, в свою очередь, допускает естественное затвердевание материала на свежем воздухе.

Структура газобетона и газосиликата, как уже говорилось, очень схожа и состоит из множества ячеек с воздухом, благодаря которым — стены очень хорошо удерживают тепло.

Внимание! От количества и размера воздушных пор напрямую зависит марочная прочность бетонов. Чем меньше пор, тем выше прочность, но теплоизолирующие свойства, в этом случае, значительно уменьшаются.

Вот мы и рассмотрели внешние сходства и отличия бетонов, теперь давайте приступим к сравнению характеристик обоих материалов.

Сравнительная таблица газобетона и газосиликата

Для начала, давайте рассмотрим таблицу характеристик обоих бетонов, а затем подробнее разберем все параметры.

Так как газобетон, также, как и газосиликат имеют множество различных марок по прочности и плотности, мы будем сравнивать средние значения характеристик этих материалов не в цифрах, а методом «лучше – хуже»:

Источники: http://j-stroyka. ru/gazobeton-ili-gazosilikat-chto-luchshe.html, http://www.remotvet.ru/questions/129-chem-otlichaetsja-gazosilikat-ot-gazobetona-chto-luchshe.html, http://postroj-sam.ru/steny-doma/chto-luchshe-gazobeton-ili-gazosilikat-sravnitelnaya-tablitsa.html

ru/gazobeton-ili-gazosilikat-chto-luchshe.html, http://www.remotvet.ru/questions/129-chem-otlichaetsja-gazosilikat-ot-gazobetona-chto-luchshe.html, http://postroj-sam.ru/steny-doma/chto-luchshe-gazobeton-ili-gazosilikat-sravnitelnaya-tablitsa.html

Комментариев пока нет!

Газобетон или газосиликат, что лучше? Принципиальные отличия между газосиликатом и пенобетоном.

Выбирая между газоблоками и пеноблоками, не забывайте о газосиликатных блоках. Сравнительную таблицу и описание ключевых мы давали ранее. Настал момент разобраться, какие же отличия есть между газобетонными и газосиликатными блоками.

Отличия в составе

И тот и другой строительный материал сделан на основе ячеистого бетона. Но в формуле раствора для газобетонных блоков больше цемента, а в составе газосиликатных больше извести.

Отличия в технологии

Процесс изготовления газосиликатных блоков обязательно включает прохождение химического реактора — автоклава, где при температуре и/или давлении компоненты смешиваются, вспучиваются и твердеют. В производстве газобетонных блоков этот этап может игнорироваться.

В производстве газобетонных блоков этот этап может игнорироваться.

Отличия в характеристиках

Газосиликатные блоки лучше газобетонных по звукоизоляции и прочности, обладают меньшей усадкой. Строя дом из газосиликатных блоков, вы можете использовать меньше отделочных материалов, а значит делать стены тоньше, но не хуже.

Применение газоблоков и газосиликатных блоков в строительстве дома неоспоримо лучше пенобетонных. Прочность и качество за счет более сложного производственного процесса сделают ваше жилище более надежным и долговечным. Кроме того, геометрия фигур пенобетонных блоков практически всегда ниже из-за «кустарного» способа производства. И самое важное, дома из газобетона и силикатных блоков можно оставлять без внешней отделки, а это не маленькая экономия!

Перечень российских производителей:

- ЗАО «Кселла-Аэроблок-Центр», Московская область, г. Можайск;

- ООО «Очаковский комбинат ЖБИ», г. Москва;

- ООО «Интерлайн», г. Москва;

- ОАО «Ступинский завод ячеистого бетона», Московская область, г.

Ступино;

Ступино; - ОАО «Железобетон», г. Москва;

- ОАО «Комбинат «Красный строитель», г. Москва;

- ОАО «Аэрок СПб» (бывший ЛСР «Газобетон»), г. Санкт-Петербург;

- 211-й комбинат железобетонных изделий, г. Санкт-Петербург;

- ЗАО «ЕвроАэроБетон», г. Санкт-Петербург;

- ЗАО «Изоляционный завод СЗПЭК», г. Санкт-Петербург;

- ОАО «Н+Н», г. Санкт-Петербург;

- ЗАО «Воронежский комбинат строительных материалов», г. Воронеж;

- ОАО «Лискигазосиликат», Воронежская обл., г.Лиски;

- ООО «Завод строительных материалов», г. Белгород;

- ООО «Барнаульский завод ячеистого бетона», г. Барнаул;

- ООО «Рефтинское объединение «Теплит», Свердловская область, г. Берёзовский;

- Филиал «Завод ячеистого бетона №8» ФГУП «УССТ №8 при Спецстрое России», г. Ижевск;

- ОАО «Завод ЖБИ «Бетфор», г. Екатеринбург;

- ОАО «Костромской силикатный завод», г. Кострома;

- ООО «Казанский завод силикатных стеновых материалов», г.

Казань;

Казань; - ООО «Газобетон», г. Тула;

- ООО «Кубанский Пенобетон Завод», г. Краснодар;

- ЗАО «Курский завод силикатного кирпича», г. Курск;

- ОАО «Липецкий комбинат силикатных изделий» (ЛКСИ), г. Липецк;

- ОАО «Липецкий завод изделий домостроения» (ЛЗИД), г. Липецк;

- ОАО «Новолипецкий металлургический комбинат», г. Липецк;

- ОАО «Завод ячеистых бетонов», Республика Татарстан, г. Набережные Челны;

- ЗАО «Интегропром», г. Кострома;

- ОАО «Главновосибирскстрой», завод «Сибит», г. Новосибирск;

- ООО «Агротехника», г. Нижний Новгород;

- ОАО «Кировгазосиликат», г. Киров;

- ООО «Комбинат пористых материалов», г. Омск;

- ОАО «Пермский завод силикатных панелей», г. Пермь;

- ЗАО «Новые строительные технологии», г. Ростов-на-Дону;

- ОАО «Новотроицкий завод силикатных стеновых материалов», Оренбургская область, г. Новотроицк;

- ОАО «Коттедж», г. Самара;

- ОАО «Ковылкинский завод кирпича силикатного» — Республика Мордовия, Ковылкинский район, пос.

Силикатный;

Силикатный; - Завод автоклавного газобетона группы заводов ЗАО «ИНСИ», г. Челябинск;

- ООО «Челябинскстройматериалы», г. Челябинск;

- ОАО «Тверской Завод ячеистых бетонов», г. Тверь;

- ООО «Эко», г. Ярославль;

- ЗАО «Саратовский завод стройматериалов», г. Самара.

Перечень белорусских производителей

- ОАО «Сморгоньсиликатобетон», Гродненская область, г. Сморгонь;

- ЗАО «Могилёвский комбинат силикатных изделий», г. Могилев;

- ОАО «Забудова», г. Минск;

- ООО «Бессер-Бел», г. Минск;

- ООО «Газосиликат», г. Могилев;

- ООО «Кубок», г. Минск;

- ОАО «Гродненский КСМ», г. Гродно;

- ООО «Статиба-Бел», г. Минск;

- ОАО «Гомельстройматериалы», г. Гомель;

Перечень украинских производителей

- ООО «Аэрок», г. Киев;

- ООО «Завод строительных материалов №1», Херсонская область, новая Каховка;

- ООО «Х плюс Х Украина» г. Киев

- ООО «Кселла-Украина», г.

Одесса

Одесса - Частный предприниматель Пищев С.Л., г. Житомир;

- ООО «Круг-Стройкомплект», г. Черкассы;

- Корпорация «Харьковские стройматериалы», г. Харьков;

- ООО «Силикатобетон», г. Сумы;

- ОАО «Житомирский комбинат силикатных изделий», г. Житомир.

Сейчас ячеистые бетоны, к которым принадлежат и известные в народе газобетон, пенобетон и газосиликат, чрезвычайно популярны, особенно в частном строительстве. Однако многие не до конца понимают разницы между ними, в частности, разницы между газобетонными и газосиликатными блоками, а она есть.

Разница между газобетоном и газосиликатом заключается в их составе и способе обработки, поэтому подробнее остановимся на способе производства.

Особенности производства

В составе газобетонного блока цемент (это основной компонент), песок, известь, вода и алюминиевая пудра, которая и гарантирует образование пузырьков воздуха. Газобетонные блоки могут затвердевать как в естественных условиях, так и в специальных автоклавах. Второй способ, естественно, лучше и добавляет газобетону прочности, надежности, теплоизоляции и т.д. Готовый блок неавтоклавного твердения выглядит серым, так как там много цемента, автоклавный имеет практически белый цвет.

Второй способ, естественно, лучше и добавляет газобетону прочности, надежности, теплоизоляции и т.д. Готовый блок неавтоклавного твердения выглядит серым, так как там много цемента, автоклавный имеет практически белый цвет.

Газосиликатные блоки, хоть и принадлежат к ячеистым бетонам, но имеют несколько другой состав. В нем преобладает песок – 62%, и известь – 24%, есть также и алюминиевая пудра. Готовый состав твердеет только в автоклавных условиях. В итоге получаются блоки белого цвета.

Стоит отметить, что на деле некоторые отечественные производители изготавливают что-то среднее между газобетоном и газосиликатом – в состав они добавляют и известь, и цемент.

Преимущества газобетона и газосиликата

Прежде, чем перейти к сравнению, стоит отметить некоторые общие черты этих видов ячеистого бетона. Так, и газобетон, и газосиликат обладают отличными тепло- и звукоизоляционными свойствами, они дешевле кирпича, а по экологичности гораздо превосходят его, они морозоустойчивы, огнеустойчивы, паропроницаемы, легки в обработке, монтаже и отделке, прочны. Все эти качества выражены в достаточной мере, но все-таки немного отличаются в этих двух материалах.

Все эти качества выражены в достаточной мере, но все-таки немного отличаются в этих двух материалах.

Преимущества газосиликата перед газобетоном

В зависимости от состава готовые блоки имеют те или иные свойства, которые мы можем рассматривать как положительные или отрицательные, отталкиваясь от некого идеального строительного материала. Стоит отметить, что вопрос о том, какой материал лучше – газосиликат или газобетон – довольно спорный и не имеет окончательного ответа, но вы сможете вывести этот ответ для себя или для конкретной ситуации.

- В результате приготовления газосиликатных блоков пузырьки воздуха распределяются по всему объему более равномерно, так что прочность таких блоков выходит более высокой в сравнении с газобетоном. А в результате этого стены дома реже дают трещины и усадку. Именно поэтому газосиликат хорошо использовать для строительства несущих перегородок, из него можно строить дома высокой этажности и все это при плотности от 600 кг/м3.

Аналогично для газобетона, если вы хотите построить дом из 2-3 этажей лучше применять блоки с плотностью 800-900 кг/м3 – это по правилам, а на практике часто используются блоки с меньшей плотностью, но тогда последствия предугадать трудно.

Аналогично для газобетона, если вы хотите построить дом из 2-3 этажей лучше применять блоки с плотностью 800-900 кг/м3 – это по правилам, а на практике часто используются блоки с меньшей плотностью, но тогда последствия предугадать трудно. - Вследствие такого более правильного расположения пузырьков воздуха газосиликат имеет и лучшие характеристики в плане шумоизоляции . Так что, если этот показатель для вас принципиален, а к зданию выдвигаются требования по минимальному прохождению звука, то лучше выбирать газосиликат.

- Если для кого-то важны чисто эстетические свойства , то газосиликат несколько белее автоклавного газобетона, и значительно выделяется на фоне неавтоклавного.

- Газосиликат имеет лучшие тепло- и звукоизоляционные свойства . Это снова-таки объясняется особенностями структуры газосиликатного блока. Но не стоит в этом плане сбрасывать со счетов и газобетон, который также имеет отличные теплоизоляционные свойства, которые лишь на немного уступают газосиликатным блокам, а в некоторых случаях вообще не уступают и даже превышают показатели газосиликата.

Преимущества газобетона перед газосиликатом

Вывод

Фактически для строительства одно- или двухэтажного дома отлично подойдут как газобетонные, так и газосиликатные блоки, тем более что отечественные производители сами иногда выдают одно за другое. По своим характеристикам радикальных и принципиальных отличий они не имеют, но все же некоторые особенности есть. Так, газосиликатные блоки прочнее, но за эту прочность придется платить, а в остальном все характеристики очень схожи, а разница между ними буквально незначительная.

Отличие газобетона от газосиликата

Предлагаемый предприятиями расширенный ассортимент строительного сырья затрудняет принятие заказчиками решения о выборе необходимого материала для возведения постройки. Желая обеспечить длительный ресурс эксплуатации, высокую прочность, экологичность возводимого здания застройщики активно применяют газобетон газосиликат, а также керамзитобетон и вспененные композиты.

Используемые при возведении жилых и производственных объектов различные строительные изделия из ячеистых бетонов, отличаются способом производства, эксплуатационными характеристиками, внешним видом и, естественно, ценой.

Не владея особенностями строительной терминологии и характеристиками, дилетанты ошибочно считают газобетон и газосиликат словами синонимами. Обсуждая особенности применения материалов, их часто называют просто — блоками.

В настоящее время при возведении малоэтажных домов используются блоки из легких ячеистых видов бетона — газобетона и газосиликата

Выбор не подходящего материала для решения поставленных строительных задач вызывает нарушение строительной технологии, снижает качество работ, связанное с переделками, непредвиденные финансовые расходы. Зная отличие газобетона от газосиликата, можно избежать серьезных ошибок. Рассмотрим детально, чем отличается газобетон от газосиликата.

Визуальные отличия

При первом взгляде на изделия из ячеистых композитов несложно определить, что это — газобетон или газосиликат. Зная, что газосиликатный блок не содержит цемента, а газобетон сформирован цементом, являющимся вяжущей основой, становится понятно, почему имеются отличия цветовой гаммы:

Зная, что газосиликатный блок не содержит цемента, а газобетон сформирован цементом, являющимся вяжущей основой, становится понятно, почему имеются отличия цветовой гаммы:

- белый цвет газосиликатных блоков связан с высоким содержанием силиката (извести) и отсутствием цемента в композитном массиве, который твердеет автоклавным методом;

- серый оттенок газового бетона определяет цемент, являющийся основой массива, приобретающего твердость естественным путем.

В зависимости от концентрации цемента, являющегося основой газобетонного блока и извести, входящей в состав газосиликата, изделия могут иметь незначительные отличия цветовой гаммы. Встречаются светло-серая палитра газобетонных блоков, а также серо-белые оттенки газосиликатной продукции.

Разница между ними заключается в количественном содержании сырья и в том, на каком этапе оно вступает в процесс изготовления

Структура массива

Газосиликат и газобетон имеют еще одну отличительную особенность — это гигроскопичность. Повышенная гигроскопичность газового силиката способствует насыщению бетонного массива влагой, способствующей постепенному разрушению бетона под воздействием перепада температур. Газовый бетон обладает повышенной устойчивостью к впитыванию влаги, отличается более прочной структурой бетонного массива. Несложно провести эксперимент, погрузив в воду каждый из указанных материалов.

Повышенная гигроскопичность газового силиката способствует насыщению бетонного массива влагой, способствующей постепенному разрушению бетона под воздействием перепада температур. Газовый бетон обладает повышенной устойчивостью к впитыванию влаги, отличается более прочной структурой бетонного массива. Несложно провести эксперимент, погрузив в воду каждый из указанных материалов.

Несмотря на разную степень гигроскопичности, блоки требуют защиты ячеистой поверхности штукатуркой. Помещения, построенные из ячеистых бетонов, обеспечивают комфортный температурный режим, микроклимат, благоприятный для проживания.

Особенности ячеистого бетона

Разберемся, в чем разница между материалами, каждый из которых относится к разновидностям ячеистых бетонов:

Особенности характеристик

Чтобы ответить на вопрос, какой материал лучше использовать для строительства, газосиликат или газобетон, остановимся детально на характеристиках этих ячеистых материалов, каждый из которых отличается свойствами, структурой, определенными эксплуатационными параметрами:

- прочностные характеристики газового силиката превышают прочность газобетона, что связано с более равномерной концентрацией воздушных полостей в бетонном массиве;

- газовые блоки от силикатных композитов незначительно отличаются массой, что повышает действующие на фундамент здания усилия и незначительно усложняет выполнение работ, связанных с кладкой;

Газосиликат — разновидность ячеистого бетона

- теплоизоляционные характеристики силикатных бетонов выше, чем у изделий из газового композита, что связано с более равномерной концентрацией воздушных пор.

Это позволяет использовать газосиликатную продукцию для возведения зданий, отличающихся комфортным температурным режимом;

Это позволяет использовать газосиликатную продукцию для возведения зданий, отличающихся комфортным температурным режимом; - повышенной устойчивостью к воздействию отрицательных температур и длительных циклов замораживания и оттаивания обладает газовый бетон, превосходящий силикатный блок, склонный к интенсивному поглощению влаги;

- в отличие от газобетонных композитов, силикатные блоки обладают правильной геометрией, а также характеризуются уменьшенными размерами допусков. Это облегчает кладку, позволяют уменьшить расход клеевой смеси и состава для выполнения штукатурки;

- эстетическое восприятие белых зданий, построенных из газосиликата, намного выше, по сравнению с постройками из серого газонаполненного бетона;

- более высокая устойчивость к воздействию открытого огня у газового бетона, хотя оба материала обладают хорошей огнестойкостью;

- срок эксплуатации зданий, основой которых является газонаполненный бетон и газосиликатные блоки, достаточно большой.

Оба материала используются в жилищном и промышленном строительстве небольшой период времени, поэтому сделать заключение о долговечности какого-либо из них проблематично.

Оба материала используются в жилищном и промышленном строительстве небольшой период времени, поэтому сделать заключение о долговечности какого-либо из них проблематично.

Перечислив эксплуатационные характеристики, следует остановиться на финансовой стороне. При равных размерах изделий, газосиликатная продукция отличается повышенной ценой по сравнению с газобетоном, что обусловлено особенностями технологии изготовления.

Проблема выбора

Ознакомившись с эксплуатационными характеристиками блоков, изготовленных из ячеистых бетонов, рассмотрев детально газосиликат и газобетон, можно сделать заключение о наличии серьезных эксплуатационных преимуществ силикатных изделий по сравнению с газобетонной продукцией.

Использование для производства силикатных материалов специализированного оборудования, наличие лабораторного контроля, гарантирует высокое качество строительного материала. Естественно, производственные затраты сказываются на цене изделий.

Этот фактор ни в коей мере не ограничивает использование газобетона в жилищном строительстве. Материал обладает доступной ценой, повышенной устойчивостью к воздействию влаги и огнеупорностью.

Оптимальным решением в области малоэтажного строительства является использование экономичных газосиликатных или газобетонных блоков. Выбор в пользу одного или другого каждый должен делать на основании тщательного изучения материала, анализа достоинств и недостатков.

Структура и внешний вид бетонов

Газобетон и газосиликат относятся к ячеистым бетонам, поэтому оба изделия подобны внешне и структурно. Оба материала состоят из большого количества пор, наполненных воздухом, благодаря чему стены имеют высокие теплоизолирующие свойства. Количество ячеек определяют сортность блоков в обоих случаях — чем меньше, тем прочнее блок. Однако более высокие марки по прочности теряют в теплоизоляции.

Газосиликат белого цвета, который придает ему используемая известь в качестве заполнителя. У газобетона темно-серый оттенок ввиду применения цемента в качестве связующего компонента.

У газобетона темно-серый оттенок ввиду применения цемента в качестве связующего компонента.

Особенности производства

Газобетонные блоки производятся из смеси воды с цементом (50-60%), песком, известью и алюминиевой пудрой, которая работает как порообразователь. Блоки твердеют естественным или принудительным способом. Второй метод повышает прочность, надежность, теплоизоляцию готового продукта.

Газосиликатные блоки готовятся из 62% песка, 24% извести с примесью алюминиевой пудры при автоклавном твердении.

Общие характеристики

Распределение пор в газосиликате более равномерное, чем в газобетоне, поэтому его прочность и теплоизоляционные свойства несколько выше. Масса газобетонного блока больше, поэтому его кладка сложнее и требует более мощного фундамента. Автоклавный бетон имеет точную геометрию, поэтому считается экономичнее за счет сокращения расхода клея для кладки и отделочных материалов. Газосиликатной кладкой стены получаются ровнее, возводятся легче и быстрее.

Теплоизоляция газосиликата превосходит. В морозостойкости он уступает газобетону, так как последний имеет меньшую степень водопоглощения. Благодаря тому, что он пропускает воду, не впитывая ее, в доме создается благоприятный микроклимат. Газосиликат, напротив, способен впитывать влагу, от чего постепенно начинает разрушаться.

Белый цвет газосиликатных блоков выглядит эстетично, поэтому стенам не нужна дополнительная декоративная отделка. Огнестойкость газобетона выше, хотя по шумоизоляции он уступает газосиликату. Долговечность обоих материалов сложно оценить, так как они стали использоваться сравнительно недавно. Один объем блоков из газосиликата при покупке обойдется дороже, чем из газобетона, что обусловлено более сложной технологией изготовления. Хотя стоимость самой кладки из обоих материалов практически одинакова.

Сравнение материалов

Чтобы детально сравнить оба строительных материала, следует ознакомиться с основными преимуществами и недостатки одного перед другим.

Плюсы газосиликата перед газобетоном

Важным превосходством газосиликата является отсутствие «усадки».